高铬铸铁以其优良的耐磨性能广泛应用于矿山、冶金、机械及水泥等行业设备易损件上,如破碎机锤头、抛丸机衬板、泥浆泵叶片、磨球等[1-5]。应用表明,在实际工况条件下因冲击磨粒磨损导致高铬铸铁失效现象仍十分严重,硬度和冲击韧性的综合优化是进一步提升高铬铸铁耐磨性能面临的主要问题[6-9]。目前,国内外学者对高铬铸铁碳化物生长过程[10-14]和形貌改善方面开展了卓有成效的研究,提出的技术方案包括合金化[15-18]、变质与孕育处理[19-20]、采用不同的铸造工艺[21]、热处理[22-23]和深冷处理[24-25]等。目前高铬铸铁通常采用铸造工艺生产,调控碳化物形态困难的问题亟待解决[26]。在材料制备过程中,粉末冶金方法的烧结温度远低于铸造方法中的熔炼/浇注温度,且能在较大范围内调节原材料与工艺,设计出独特的材料显微组织生长热力学条件,因此,可制备出具有独特组织结构和综合力学性能更佳的烧结高铬铸铁。

鉴于烧结高铬铸铁的生产成本明显高于铸造高铬铸铁,因此,对成本更为经济的烧结15Cr系合金进行研究具有重要意义。为此,本文以水雾化Cr15高铬铸铁粉末为原料,采用粉末冶金超固相线液相烧结制备烧结高铬铸铁试样。对比研究亚共晶和过共晶烧结高铬铸铁的显微组织与其力学性能、耐磨性之间的关系,为优化制备与选用综合性能优异、成本相对低廉的烧结Cr15高铬铸铁提供依据。

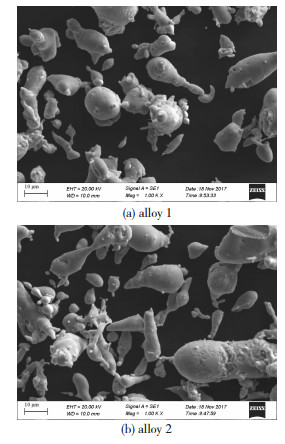

1 实验实验采用的高铬铸铁原料粉末通过水雾化法制备,粉末含C量在CS600碳硫分析仪中测定,合金含Cr、Mo和Si量在SPECTRO直读光谱仪中测定,合金成分见表 1,结合相图可知,合金1为过共晶成分,合金2为亚共晶成分。采用FEIQUANTA200型环境扫描电镜对原料粉末进行观察,粉末形貌如图 1所示。粉末形状呈椭球形,部分接近球形。采用Mastersizer3000激光粒度仪对原料粉末粒度进行检测,检测结果如表 2所示。

|

图 1 高铬铸铁原料粉末形貌 Fig.1 Morphologies of high chromium cast iron powders |

| 表 1 烧结高铬铸铁的主要化学成分(质量分数/ %) Table 1 The main chemical compositions of SHCCI (wt.%) |

| 表 2 高铬铸铁原料粉末的粒径分布 Table 2 The particle size distribution of high chromium cast powders |

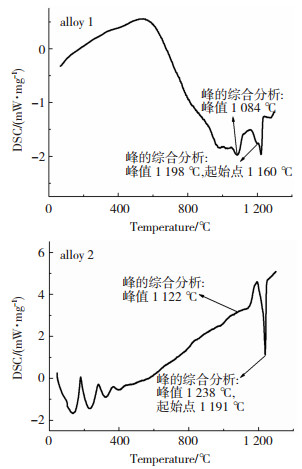

采用STA449C同步热分析仪对原料粉末进行DSC分析,结果如图 2所示。由图 2可见,第1个吸热峰为粉末表面氧化物的还原阶段;第2个吸热峰为粉末熔化阶段,因此,合金1、合金2进行超固相线液相烧结的温度区间分别为1 160~ 1 198 ℃、1 191~1 238 ℃。

|

图 2 高铬铸铁原料粉末的DSC曲线 Fig.2 The DSC curve of high chromium cast iron powders |

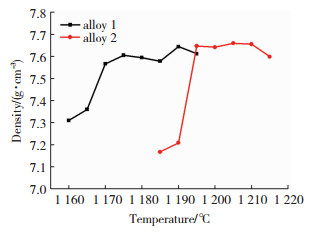

为使粉末具有更好的压制性能,使用丁苯橡胶作为成形剂,添加量(质量分数)为1%。筛分制粒后的粉末在SFLS两柱液压机上单向压制成坯样,压制压力为300 MPa,所压制的坯样基本尺寸为80 mm×17 mm×13 mm。压坯在GSL1600X管式炉内进行超固相线液相真空烧结,烧结时间均为2 h。采用阿基米德原理测量烧结试样的密度,结果如图 3所示,随烧结温度的升高,合金的烧结密度先快速增加后趋于平缓。烧结温度的升高使液相数量增加,引起粉末颗粒重排、液相充填空隙,加快致密化进程,导致烧结密度快速增加。温度继续升高,液相数量已接近饱和,合金的烧结密度处于相对平衡的状态。而过高的烧结温度将促使试样发生“坍塌”现象,烧结密度略有下降。因此,合金1、合金2的粉末压坯分别在烧结温度1 170~1 190 ℃、1 195~1 210 ℃时,接近完全致密化。

|

图 3 烧结高铬铸铁密度随烧结温度变化曲线 Fig.3 The effect of sintering temperature on density of SHCCI |

选取合金1、2的压坯烧结温度分别为1 180、1 200 ℃,所得烧结试样经线切割并用砂纸打磨制成无缺口标准试样,在XJ-40A摆锤式冲击试验机上检测冲击韧性,无缺口标准试样尺寸为5 mm×5 mm×50 mm;利用Instron3369电子万能力学试验机检测抗弯强度,试样尺寸5 mm×5 mm×35 mm;用Wilson RB2000全自动洛氏硬度计检测试样的硬度,试验力150 kg;采用MicroMet5104显微硬度计检测试样的显微硬度。利用D8-advance型X射线衍射仪(XRD,Cu靶,λ=0.154 05 nm)分析试样的物相组成。用1 g苦味酸+5 mL盐酸+95 mL酒精对抛光后的试样表面进行腐蚀,清水冲洗,吹干后用Leitz-MM6光学显微镜观察显微组织;采用Imagepro-plus图像分析软件定量统计试样中碳化物的体积分数;再利用TESCAN MIRA3 LMU场发射扫描电镜观察分析粉末的显微组织、试样的显微组织、冲击断口和冲击磨粒磨损表面。将试样在高氯酸酒精溶液中电解腐蚀,然后将溶液过滤清洗、离心分离出碳化物,利用TESCAN MIRA3 LMU场发射扫描电镜深入观察试样的碳化物三维形貌。

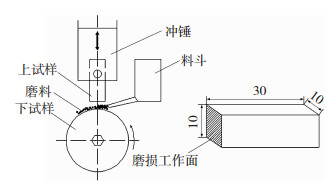

合金经线切割、砂纸打磨,制作尺寸为10 mm× 10 mm×30 mm的标准试样,作为上试样,如图 4所示,在MLD-10型动载磨料磨损试验机上进行冲击磨粒磨损性能测试,冲击频率200次/min;下试样为圆环,材料为CGr15,硬度范围(62~64)HRC;选用粒度为16目的棕刚玉磨料,磨料流量15 kg/h。试样每冲击10 min后停机1次,取下试样并在超声波中用酒精清洗、经干燥后称重,总的冲击磨粒磨损时间为1 h,通过测量试样每次冲击前后的质量磨损量来评估合金的抗冲击磨粒磨损性能。

|

图 4 MLD-10型动载磨料磨损试验机与试样示意图 Fig.4 Schematic diagram of dynamic load abrasive wear tester and impact abrasion specimen |

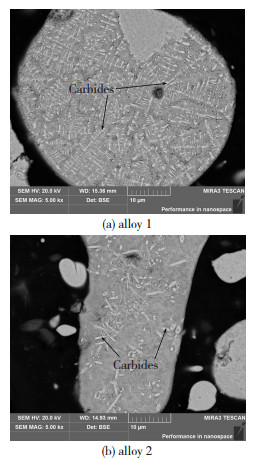

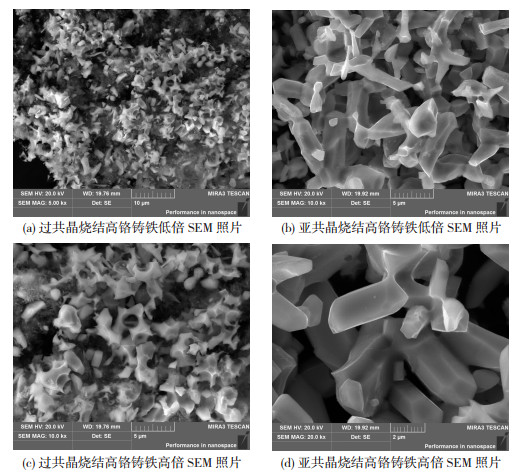

图 5为采用水雾化法制备的高铬铸铁原料粉末的显微组织,由于冷却速率高,粉末中形成的碳化物较为细小。合金1粉末中的碳化物从形核中心束状生长,碳化物存在大量二次枝晶。而合金2粉末中的碳化物呈六边形细杆状,未出现二次枝晶,部分碳化物存在中空结构,碳化物并未呈现出方向性分布。

|

图 5 高铬铸铁原料粉末的显微组织 Fig.5 Microstructures of high chromium cast iron powders |

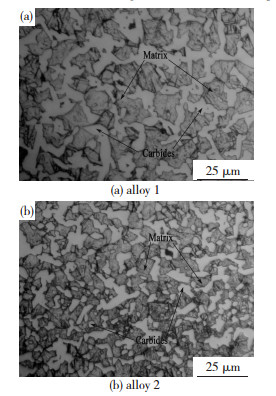

图 6为烧结高铬铸铁在光学显微镜下的显微组织。合金1为过共晶烧结高铬铸铁,其显微组织中的碳化物呈粗大块状,形状不规则,并且碳化物之间相互连接呈网状,严重割裂基体。合金2为亚共晶烧结高铬铸铁,其碳化物尺寸相对显著减小,较为细小弥散地分布在基体组织中,碳化物形态也更加圆润和规则。

|

图 6 烧结高铬铸铁金相显微组织 Fig.6 Microstructures of SHCCI |

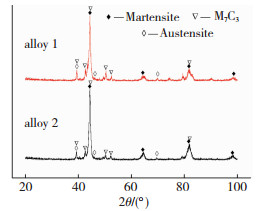

图 7为烧结高铬铸铁的XRD谱图,由XRD结果可确定合金中的物相为M7C3碳化物、马氏体和奥氏体。

|

图 7 烧结高铬铸铁的XRD谱图 Fig.7 XRD pattern of SHCCI |

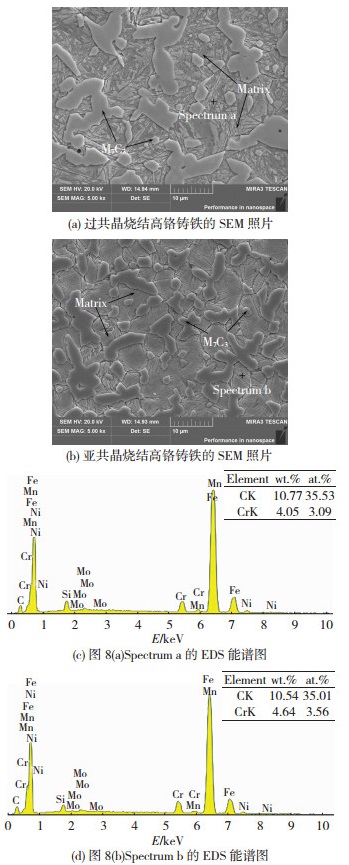

图 8为烧结高铬铸铁SEM照片和EDS分析结果,可以看到,碳化物明显沿晶界分布,基体呈现较为典型的马氏体组织。

|

图 8 烧结高铬铸铁SEM照片及EDS分析 Fig.8 SEM and EDS of SHCCI:(a)SEM images of hypereutectic SHCCI; (b)SEM images of hypoeutectic SHCCI; (c)Fig. 8 (a) EDS Spectrum of Spectrum a; (d)Fig. 8 (b) EDS Spectrum of Spectrum b |

在超固相线液相烧结初期,液相首先在粉末颗粒间的接触点处生成,随着液相体积增加,粉末颗粒将相对移动与转动,发生重排,坯样快速致密化;在烧结中、后期,液相主要在粉末颗粒内部的晶界或亚晶界处生成,导致粉末颗粒与晶粒碎裂和二次重排。最终,液相主要沿晶界分布。而在原料粉末中已存在的大量细小碳化物,在烧结过程中,位于液相区域的这些原始碳化物可以作为碳化物生长的基础,逐步长大;存在于固相内部的原始碳化物则由于扩散速度和溶解度的差异,发生熟化现象,将逐步溶解、消失[9]。因此,如图 8所示,碳化物主要分布于晶界,并发挥着阻碍晶粒生长和相互吞并的作用。由于晶界处碳化物的阻碍生长,超固相线液相烧结中的晶粒碎裂,烧结高铬铸铁具有细晶组织。合金2的平均晶粒尺寸小于10 μm,合金1则更大一些。

本文使用Imagepro-plus图像分析软件统计了两种合金的碳化物体积分数,结果显示,合金1、合金2的碳化物体积分数分别为39%、33%。说明过共晶烧结高铬铸铁的碳化物析出量明显高于亚共晶烧结高铬铸铁。

在高铬铸铁含有的元素中,C对高铬铸铁的组织与性能影响最为显著。烧结高铬铸铁中的一部分C固溶于奥氏体中,提高了基体的淬透性,有利于形成更多的马氏体;另一部分C则与碳化物形成元素结合生成M7C3碳化物,使硬度和耐磨性提升。

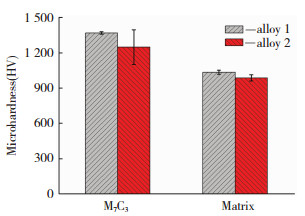

2.2 力学性能两种合金的力学性能检测结果如表 3所示,可以看到,合金2的强度和冲击韧性明显优于合金1,这是缘于合金2中细小、圆润和均匀分布的碳化物及更细小的晶粒组织。

| 表 3 烧结高铬铸铁的力学性能 Table 3 Mechanical properties of SHCCI |

图 9为两种合金的显微硬度检测结果,合金1的碳化物显微硬度大于合金2,而二者基体显微硬度差值为HV48.8,碳化物与基体的显微硬度共同决定了烧结高铬铸铁的硬度,因此,合金1的硬度较大。

|

图 9 烧结高铬铸铁的显微硬度 Fig.9 Vickers microhardness of SHCCI |

碳化物-基体界面是裂纹源密度大的部位,在合金1中,碳化物体积分数较高,碳化物之间间距减小,相互连接呈网状且形状尖锐,裂纹易在此处萌生。由于晶体结构上的原因,碳化物塑性差,应变能转化速率低,难以使裂纹钝化,萌生的裂纹将快速沿碳化物-基体界面扩展,同时裂纹由一个碳化物边缘扩展到另一个碳化物边缘所经历的路径缩短,裂纹穿过碳化物的几率增加,导致裂纹扩展速率提高,严重降低合金1的冲击韧性与抗弯强度。

合金2的碳化物形态较为圆润且在基体中呈细小弥散分布,可提高基体缓冲应力的能力,使合金2中的裂纹钝化,有效抑制了裂纹的萌生和扩展,因此,合金2的冲击韧性和抗弯强度较高。

图 10为两种合金的冲击断口形貌,断口由许多相当于合金晶粒大小的解理面集合而成,沿着特定界面发生脆性穿晶断裂,但合金断口均存在金属撕裂棱,合金2还有不同直径和深度的韧窝出现,因此表现出较高的冲击韧性。合金1碳化物含量较高,相互连接成网状的尖锐碳化物严重割裂了基体组织,导致冲击韧性较差,断口呈现较为明显的大面积解理断裂特征。

|

图 10 烧结高铬铸铁冲击断口形貌 Fig.10 Impact fracture morphology of SHCCI |

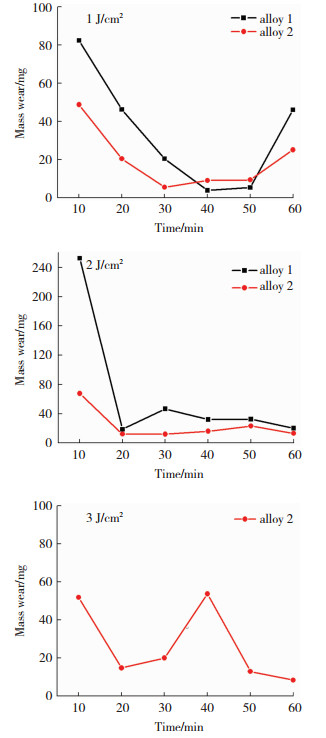

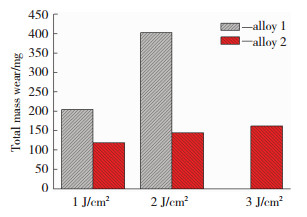

图 11为不同冲击功条件下两种合金的质量磨损量随磨损时间的变化曲线,图 12为磨损1 h后两种合金的总质量磨损量。由于合金1在3 J/cm2工况下经10 min磨损后发生了严重的掉边、掉角和崩落现象,导致在该工况下的冲击磨粒磨损未能完成。

|

图 11 不同冲击功下烧结高铬铸铁的质量磨损量与时间的关系曲线 Fig.11 The relations between average mass wear and time of SHCCI under different impact energy |

|

图 12 不同冲击功下烧结高铬铸铁磨损1 h后的总质量磨损量 Fig.12 The total mass wear of SHCCI after 1 h of wear under different impact energy |

烧结高铬铸铁的冲击磨粒磨损失重主要来源于磨损表面剥落,磨损过程中逐渐形成的表面硬化层的变形量达到极限值时,将快速剥落,裂纹也可能相应地呈一定规律萌生-扩展-交集,表现出如图 11质量磨损量随时间近似呈周期性的峰、谷波动变化。由图 11可知,在不同冲击功条件下,合金2的磨损过程较为平稳,其中3 J/cm2条件下,曲线中峰、谷收窄,说明在高冲击功作用下,合金2磨损表面发生了更为频繁的剥落、掉块。

从图 12可知,随着冲击功的增大,合金2的总质量磨损量只有较小幅度的增加,耐磨性能优良,而合金1的总质量磨损量急剧增加,在高冲击工况下,抗冲击磨粒磨损性能严重不足。在冲击功为1、2 J/cm2条件下,合金2的冲击磨粒磨损性能比合金1分别提高了72.49%、179.46%。

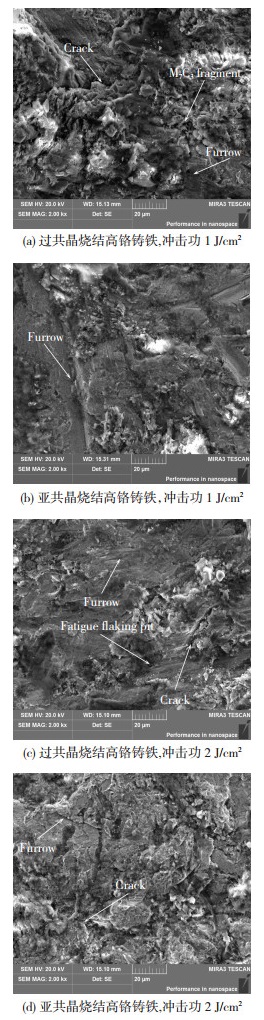

在冲击磨粒磨损过程中,磨粒对烧结高铬铸铁试样磨损表面作用力可以分解为垂直于表面的法向力和平行于表面的切向力,部分磨粒在法向力作用下嵌入合金的磨损表面,导致嵌入点周围产生小范围的塑变区。磨粒进一步压入,达到塑变能力极限的塑变区下层材料发生脆性开裂,而当磨粒脱离试样后,裂缝闭合并使材料近表层产生法向拉应力。经过反复冲击磨粒磨损,烧结高铬铸铁试样亚表层出现层状开裂,这将加快磨损表面磨屑的形成。法向力迫使磨粒压入烧结高铬铸铁试样磨损表面,产生压坑或以凿削方式冲击工件表面;切向力则推动磨粒沿磨损表面移动,产生磨料切削或挤压工件表面形成犁沟。如图 13所示,在1 J/cm2的低冲击功工况下,由合金1的磨损表面微观形貌可观察到较短的犁沟、微裂纹、碳化物的碎裂,磨损机制以脆性碎裂为主。由于作为抗磨骨架相的碳化物硬度高、尺寸大,碳化物之间间距较小,可有效抵抗磨粒的切削磨损,有利于基体为碳化物提供机械支撑。

|

图 13 不同冲击功下烧结高铬铸铁磨粒磨损表面微观形貌 Fig.13 Abrasive wear surface morphologies of SHCCI under different impact energy:(a)hypereutectic SHCCI, 1 J/cm2; (b)hypoeutectic SHCCI, 1 J/cm2; (c)hypereutectic SHCCI, 2 J/cm2; (d)hypoeutectic SHCCI, 2 J/cm2 |

2 J/cm2冲击功工况下,合金1的碳化物发生严重的碎裂、剥落,在磨损表面留下较深的剥落坑,犁沟数量增多且宽度增大,磨损机制以疲劳剥落为主。碳化物碎裂、剥落后失去对基体的有效保护,导致磨粒对基体的切削磨损作用加剧,表现出较宽的犁沟。在磨损表面还存在犁沟轨迹绕过碳化物的现象,这主要与碳化物抵抗磨粒的切削作用有关。碳化物碎裂形成的微观裂纹在基体中或基体与碳化物交界面处快速扩展,加剧烧结高铬铸铁的切削磨损与疲劳剥落磨损。

而合金2在1 J/cm2的低冲击功工况下磨损机制以显微切削为主,犁沟较浅且磨损面较为平整。2 J/cm2冲击功工况下,合金2存在较多因切向力推动磨粒切削磨损表面而形成的切屑,磨损机制仍以显微切削为主,存在少量脆性碎裂和疲劳剥落磨损。

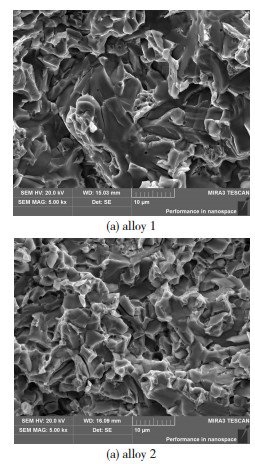

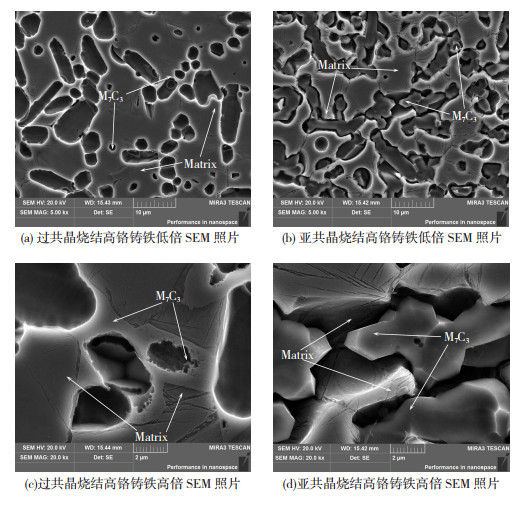

2.4 碳化物的萃取与观察分析图 14为试样经过机械抛光,并在高氯酸酒精溶液中电解腐蚀10 s后的显微组织照片。电解腐蚀过程中,合金的不同组成相在高氯酸酒精腐蚀介质中具有不同的电极电位,电位较高的物相作为阳极,失去电子成为正离子而溶解。从图 14可知,在合金1中的碳化物的中心部分优先被电解腐蚀,边界部分相互连接呈网状分布,腐蚀、溶解、脱落的中心部分的碳化物具有较为明显的六角形轮廓。在合金2中优先被电解腐蚀的是靠近碳化物的基体组织,在二维光学显微组织中独立分布的共晶碳化物。同时,还出现不同程度的交联,碳化物并未呈现出明显的方向性分布。

|

图 14 烧结高铬铸铁电解腐蚀的显微组织 Fig.14 Electrolytic corrosion microstructures of SHCCI:(a)low multiple SEM images of hypereutectic SHCCI; (b)low multiple SEM images of hypoeutectic SHCCI; (c)high multiple SEM images of hypereutectic SHCCI; (d)high multiple SEM images of hypoeutectic SHCCI |

图 15为从烧结高铬铸铁中萃取的碳化物的SEM三维形貌照片,图中的少量絮状物质是未被完全电解腐蚀的基体。由图 15可以看出,合金2的共晶碳化物较为细小均匀,碳化物之间通过某一核心相互交联生长,形成碳化物抗磨骨架。碳化物的整体形态为珊瑚状,横截面为不完整规则的六方形断面,侧面光滑但并不十分平直,而是近似呈螺旋桨曲面状,这有利于提高合金2的碳化物与基体协调变形能力,降低裂纹的萌生、扩展、交集速度,使碳化物在磨损过程中不易碎裂、脱落。

|

图 15 烧结高铬铸铁碳化物形貌 Fig.15 Carbides morphology of SHCCI:(a)low multiple SEM images of hypereutectic SHCCI; (b)low multiple SEM images of hypoeutectic SHCCI; (c)high multiple SEM images of hypereutectic SHCCI; (d)high multiple SEM images of hypoeutectic SHCCI |

而从过共晶成分的合金1中萃取的碳化物出现类似核壳分离现象,表明组织中存在核壳结构的碳化物[14],并残留大量未完全腐蚀的基体组织。由于合金1的原料粉末中存在较多初生碳化物,在超固相线液相烧结过程中,初生碳化物将继续长大、粗化。

目前仍未能区分过共晶烧结高铬铸铁显微组织中的初生碳化物与共晶碳化物,合金1出现核壳结构的碳化物的原因可能是当烧结温度降低至共晶转变温度范围时,合金1中的共晶碳化物以初生碳化物为生长基底并快速长大。由于合金1的共晶反应温度范围较宽,共晶碳化物在初生碳化物之间充分长大,最终包覆住初生碳化物,导致沿晶界分布的碳化物相互连接成网状。在电解腐蚀过程中,因初生碳化物和基体之间形成的电位差与共晶碳化物不同,初生碳化物先于基体组织被电解腐蚀、溶解、脱落。关于过共晶烧结高铬铸铁的M7C3共晶碳化物的形核机制目前尚不清楚,如果其以初生碳化物为生长基底,则两者之间存在一定的晶体学关系,这还需进行深入的研究。

3 结论1) 以水雾化Cr15高铬铸铁粉末为原料,采用超固相线液相烧结工艺制备的烧结高铬铸铁主要由M7C3碳化物、马氏体和奥氏体组成,基体以马氏体为主,碳化物沿着晶界和亚晶界分布。

2) 过共晶烧结高铬铸铁中优先形成的初生碳化物可能成为共晶碳化物的生长基底,形成具有核壳结构的碳化物,粗大的碳化物相互连接成网状,严重割裂基体,力学性能为:硬度HRC64.3,冲击韧性3.04 J/cm2,抗弯强度1 624.87 MPa,在中、高冲击功条件下,冲击磨粒磨损过程中碳化物易碎裂、剥落。

3) 亚共晶烧结高铬铸铁中细小弥散分布的共晶碳化物三维形貌呈珊瑚状,侧面光滑但不十分平整,力学性能为:硬度HRC63.9,冲击韧性7.92 J/cm2,抗弯强度2 112.65 MPa,具有高的硬度和良好的冲击韧性配合,因此,冲击磨粒磨损性能比过共晶烧结高铬铸铁至少提高了72.49%。

| [1] |

CETINKAYA C. An investigation of the wear behaviours white cast irons under different compositions[J]. Materials and Design, 2006, 27: 437-445. DOI:10.1016/j.matdes.2004.11.021 |

| [2] |

RONG Shoufan, ZHOU Haitao, ZHU Yongchang, et al. Study on liquid-liquid bimetal composite casting hammers[J]. China Foundry, 2014, 11(5): 412-417. DOI:10.3969/j.issn.1672-6421.2014.05.003 |

| [3] |

WIENGMOONA A, PEARCE J, CHAIRUANGSRI T. Relationship between microstructure, hardness and corrosion resistance in 20 wt%Cr, 27 wt.%Cr and 36 wt.%Cr high chromium cast irons[J]. Materials Chemistry and Physics, 2011, 125: 739-748. DOI:10.1016/j.matchemphys.2010.09.064 |

| [4] |

孙挺.新型矿山用耐磨球的制备及其磨损机理研究[D].北京: 北京科技大学, 2014. SUN Tin. Research of preparation process and wear mechanism of grinding balls used in the ball mill[D]. Beijing: University of Science and Technology Beijing, 2014. |

| [5] |

CHUNG R J, Tang X, Li D Y, et al. Abnormal erosion-slurry velocity relationship of high chromium cast iron with high carbon concentrations[J]. Wear, 2011, 271: 1454-1461. DOI:10.1016/j.wear.2011.01.087 |

| [6] |

王再友, 朱金华, 王章忠. 铁基合金抗冲蚀性能主要控制因素的分析[J]. 金属学报, 2007, 43(6): 648-652. WANG Zaiyou, ZHU Jinhua, WANG Zhangzhong. Analysis on predominant factors characterizing erosion resistance of some ferrous alloys[J]. Acta Metallurgica Sinica, 2007, 43(6): 648-652. DOI:10.3321/j.issn:0412-1961.2007.06.018 |

| [7] |

黎清宁.高锰钢和高铬铸铁的冲击腐蚀磨损行为及交互作用研究[D].昆明: 昆明理工大学, 2008. LI Qingning. Effect of impact corrosive-wear behavior on the synergism of high manganese steel and high chromium cast iron[D]. Kunming: Kunming University of Science and Technology, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10674-1011056468.htm |

| [8] |

MEHDI M A, SAJJAD J, HASSAN A. Abrasive wear behavior of high chromium cast iron and hadfield steel-a comparison[J]. Journal of Iron and Steel Research, International, 2012, 19(4): 43-50. DOI:10.13228/j.boyuan.issn1006-706x.2012.04.002 |

| [9] |

肖平安, 张霞, 范安平, 等. 高综合性能亚共晶高铬铸铁的烧结制备[J]. 粉末冶金材料科学与工程, 2015, 20(1): 78-85. XIAO Pingan, ZHANG Xia, FAN Anping, et al. Sintered high performance hypoeutectic high chromium cast iron[J]. Materials Science Engineering of Powder Metallurgy, 2015, 20(1): 78-85. |

| [10] |

LIU Sha, ZHOU Yefei, XING Xiaolei, et al. Agglomeration model of (Fe, Cr)7C3 carbide in hypereutectic Fe-Cr-C alloy[J]. Materials Letters, 2016, 183: 272-276. DOI:10.1016/j.matlet.2016.07.135 |

| [11] |

MA Shengqiang, XING Jiandong, HE Yaling, et al. Microstructure and crystallography of M7C3 carbide in chromium cast iron[J]. Materials Chemistry and Physics, 2015, 161: 65-73. DOI:10.1016/j.matchemphys.2015.05.008 |

| [12] |

WIECZERZAK K, BALA P, DZIURKA R, et al. The effect of temperature on the evolution of eutectic carbides and M7C3 / M23C6 carbides reaction in the rapidly solidified Fe-Cr-C alloy[J]. Journal of Alloys and Compounds, 2017, 698: 673-684. DOI:10.1016/j.jallcom.2016.12.252 |

| [13] |

TANG X H, CHUNG R, PANG C J, et al. Microstructure of high (45%) chromium cast irons and their resistances to wear and corrosion[J]. Wear, 2011, 271: 1426-1431. DOI:10.1016/j.wear.2010.11.047 |

| [14] |

TANG X H, LI L, HINCKLEY B, et al. Beneficial effects of the core-shell structure of primary carbides in high-Cr (45 wt%) white cast irons on their mechanical behavior and wear resistance[J]. Tribology Letters, 2015, 58(44): 1-10. DOI:10.1007/s11249-015-0522-5 |

| [15] |

SCANDIAN C, BOHER C, DEMello J D B, et al. Effect of molybdenum and chromium contents in sliding wear of high-chromium white cast iron: The relationship between microstructure and wear[J]. Wear, 2009, 267: 401-408. DOI:10.1016/j.wear.2008.12.095 |

| [16] |

ZHI Xiaohui, XING Jiandong, FU Hanguang, et al. Effect of niobium on the as-cast microstructure of hypereutectic high chromium cast iron[J]. Materials Letters, 2008, 62: 857-860. DOI:10.1016/j.matlet.2007.06.084 |

| [17] |

智小慧, 韩彦军, 彭纪云, 等. 钛细化过共晶高铬铸铁的研究[J]. 稀有金属材料与工程, 2008, 37(1): 101-104. ZHI Xiaohui, HAN Yanjun, PENG Jiyun, et al. Effect of Titanium on the microstructure of hypereutectic high chromium cast iron[J]. Rare Metal Materials and Engineering, 2008, 37(1): 101-104. DOI:10.3321/j.issn:1002-185X.2008.01.024 |

| [18] |

BEDOLLA-JACUINDE A, CORREA R, QUEZADA J G, et al. Effect of titanium on the as-cast microstructure of a 16% chromium white iron[J]. Materials Science and Engineering A, 2005, 398: 297-308. DOI:10.1016/j.msea.2005.03.072 |

| [19] |

付晓虎. RE变质高铬铸铁组织与性能的研究[D].长沙: 中南大学, 2012. FU Xiaohu. Study on microstructures and properties of RE modified high chromium cast iron[D]. Changsha: Central South University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012476067.htm |

| [20] |

ZHI Xiaohui, LIU Jinzhi, XING Jiandong, et al. Effect of cerium modification on microstructure and properties of hypereutectic high chromium cast iron[J]. Materials Science & Engineering A, 2014, 603: 98-103. DOI:10.1016/j.msea.2014.02.080 |

| [21] |

杨昭, 张海峰, 王爱民, 等. 半固态挤压形成高铬铸铁梯度组织材料[J]. 金属学报, 2003, 39(2): 164-167. YANG Zhao, ZHANG Haifeng, WANG Aimin, et al. Formation of the high chromium white iron parts with gradient structure via semisolid metal extrusion[J]. Acta Metallurgica Sinica, 2003, 39(2): 164-167. DOI:10.3321/j.issn:0412-1961.2003.02.011 |

| [22] |

KARANTZALIS A E, LEKATOU A, MAVROS H. Microstructural modifications of as-cast high-chromium white iron by heat treatment[J]. Journal of Materials Engineering and Performance, 2009, 18(2): 174-181. DOI:10.1007/s11665-008-9285-6 |

| [23] |

WANG Jun, LI Cong, LIU Haohuai, et al. The precipitation and transformation of secondary carbides in a high chromium cast iron[J]. Materials Characterization, 2006, 56: 73-78. DOI:10.1016/j.matchar.2005.10.002 |

| [24] |

LIU Haohuai, WANG Jun, YANG Hongshan, et al. Effect of cryogenic treatment on property of 14Cr2Mn2V high chromium cast iron subjected to subcritical treatment[J]. Journal of Iron and Steel Research, International, 2006, 13(6): 43-48. DOI:10.13228/j.boyuan.issn1006-706x.2006.06.008 |

| [25] |

LIU Haohuai, WANG Jun, SHEN Baoluo, et al. Effects of deep cryogenic treatment on property of 3Cr13Mo1V1.5 high chromium cast iron[J]. Materials and Design, 2007, 28: 1059-1064. DOI:10.1016/j.matdes.2005.09.007 |

| [26] |

JAVAHERI V, RASTEGARI H, NASERI M. Fabrication of plain carbon steel/high chromium white cast iron bimetal by a liquid-solid composite casting process[J]. International Journal of Minerals, Metallurgy and Materials, 2015, 22(9): 950-955. DOI:10.1007/s12613-015-1154-3 |

2020, Vol. 28

2020, Vol. 28