工业纯钛金属与钛合金在常温下是六方晶系结构,在民用、航天军工和化工业中发挥重要的作用。这些材料的织构演变与性能的关联问题是当今的研究热点之一[1-5]。六方晶系的其他合金,如镁合金[6-7]、锌合金和锆合金等,它们的择优取向与性能的关系也同样受到关注。此外,六方晶系的热电原子堆功能陶瓷材料的织构与热电性能密切相关[8-9]。上述研究都离不开宏观织构的表征。利用X射线或中子衍射测量极图,从极图获得织构信息,是织构表征最基础的工作。梁志德[10]、张新民[11]和毛卫民[12]等学者在该方面已进行了大量工作。特别是梁志德[10]等学者在上世纪80年代建立的正极图、反极图与欧拉空间三者之间对应的数学函数关系,即通过多张正极图计算出取向分布函数截面图(ODFs),同样可以通过ODFs计算出正极图与反极图,极大地推动了织构分析表征水平的提高。实测极图是必不可少的工作,由实测极图直接获得织构信息,掌握极图所揭示的真实含义尤显重要。陈亮维和史庆南等学者[13-14]利用极图、极射投影与乌氏网的内在联系、织构的定义和立方晶系单晶的结构数据,理论计算并绘制了立方晶系金属或合金常见的加工织构与退火织构的标准极图。目前缺乏六方晶系织构与之对应的标准极图,从实测极图中获取织构信息对于一般材料工作者仍困难重重。由于钛材加工的复杂性,不可能用实验手段,制备标准样品具备单一的理想织构,用实验方法获得标准极图。另外,因六方晶系晶体结构的特殊性,晶格参数a/c比值不同,相同晶面的夹角就有差异,相同织构在同一晶面极图上的极点位置就有差异。因此,a/c比值不同的六方晶系材料,其标准极图不能共用。本文利用极图、极射投影与乌氏网的内在联系、纯钛单晶的结构数据和织构的定义建立了纯钛任意织构、特定晶面极图极点之间的对应关系。利用纯钛的晶体结构特点、加工方式对基本滑移面和滑移方向的影响,揭示了钛材织构演变的特点,绘制了可能形成的部分织构的标准极图,简化了极图分析,以期提高读者六方晶系织构极图的分析水平,特别是钛及钛合金的宏观织构组织的分析水平。

1 纯钛织构的标准极图计算方法织构{hkl} < uvw>的含义是与样品检测面(ND)平行的晶面为(hkl),对于轧制加工样品,取轧制面做检测面,在检测面内取某一条特定线,如果是轧制加工样品,通常取与轧制方向一致的特定线,在测量极图时,这个特定线(RD)与β等于0的刻度线重合,这个特定线的方向就是 < uvw>。从几何上讲,(hkl)与 < uvw>相互垂直。(HKL)极图的含义是极图所有点的信息都是(HKL)晶面的衍射强度和衍射位置,衍射位置记录(HKL)晶面与样品检测面ND和特定方向RD的夹角,夹角值可由乌氏网直接读出,这揭示了(HKL)晶面在实测样品中的空间分布。实测极图设计时就借用了乌氏网,服从相同的极射投影准则,用乌氏网来测量晶面之间的夹角。选取一个单晶钛样品进行切割加工,检测面是(hkl),找出检测面的特定方向 < uvw>,并做好标识。只有用特定取向单晶,才能满足标准极图的测量要求。在六方晶系中根据织构和极图的定义,可以从理论上计算出任意织构{hkl} < uvw>对应的某一特定晶面(HKL)的极图。根据六方晶系任意两个晶面(h1k1l1)、(h2k2l2)之间夹角的计算公式[15]

| $ \begin{gathered} \cos \varphi = \hfill \\ \frac{{{h_1}{h_2} + {k_1}{k_2} + \frac{1}{2}\left( {{h_1}{k_2} + {h_2}{k_1}} \right) + \frac{{3{a^2}}}{{4{c^2}}}{l_1}{l_2}}}{{\sqrt {\left( {h_1^2 + k_1^2 + {h_1}{k_1} + \frac{{3{a^2}}}{{4{c^2}}}l_1^2} \right)\left( {h_2^2 + k_2^2 + {h_2}{k_2} + \frac{{3{a^2}}}{{4{c^2}}}l_2^2} \right)} }}, \hfill \\ \end{gathered} $ | (1) |

可以算出{hkl}与(HKL)之间的夹角θ、< uvw>与(HKL)之间的夹角φ。实测(HKL)极图时,由于与检测面平行的晶面是(hkl),只有把样品检测面转动θ,这时(HKL)晶面满足衍射条件,出现很强的衍射峰,这些衍射峰只可能分布在以乌氏网的中心为圆心,半径为θ的圆上;上下极点表示为 < uvw>方向,只有将样品沿特定方向线旋转φ,这时(HKL)晶面满足衍射条件,出现很强的衍射峰,这些衍射峰只可能分布在乌氏网与上下极点对应的两条等φ纬度线上。这两条等φ纬度线与前面的圆共有4个交点,这4个交点就是它们的公共解。这4个交点就代表了有{hkl} < uvw>织构的样品在实测(HKL)极图时出现(HKL)晶面最强的衍射峰位置。

织构{hkl}//ND是一种丝织构类型,通常在锻压、拉拔、电镀、物理(化学)气相沉积和离子溅射等加工方式下形成。例如用钛金属圆柱体样品进行热压缩,检测面垂直于压缩方向,检测面是圆形。这时与检测面平行的晶面是{hkl},在检测面内各方向可以是任意晶向。实测(HKL)极图时,由于与检测面平行的晶面是(hkl),只要把样品检测面转动θ,这时(HKL)晶面满足衍射条件,出现很强的衍射峰,这些衍射峰分布在以乌氏网的中心为圆心,半径为θ的圆上。

织构 < uvw>//RD也是一种丝织构类型,产生条件与上述相同。唯一不同的是检测面。假若是压缩样品,是沿压缩中心轴线剖开圆柱体,得到一个长方形检测面,检测极图时,轴线方向与RD一致。< uvw>与(HKL)之间的夹角也等于θ。实测(HKL)极图时,由于与轴线平行的晶向是 < uvw>,只要把样品沿轴向旋动θ,这时(HKL)晶面满足衍射条件,出现很强的衍射峰,这些衍射峰全都分布在乌氏网与上下极点对应的两条等θ纬度线上。

把钛的晶格点阵参数a=0.2665 nm,c=0.4947 nm代入式(1)就可以计算纯钛实际衍射晶面之间的晶面夹角,如表 1所示。在实际测量时通常取前3个或4个衍射峰对应的晶面指数(HKL)测出(HKL)极图。因此,在计算晶面夹角时只取标准衍射卡片中实际发生衍射的晶面与前4个衍射晶面之间的夹角。由于对称性和晶面等效性,计算晶面夹角时考虑了等效晶面族的影响。例如{100}包含了等效的(100)、(1 00)、(010)、(010)、(110)和(110)等6个Ⅰ型棱柱面,{110}晶面族包含了(110)、(110)、(120)、(120)、(210)和(210)等6个等效Ⅱ型棱柱面。应特别注意立方晶系三指数与六方晶系三指数有显著区别。当计算结果大于90°时,取其余角。根据这个原则计算了钛晶面夹角。

| 表 1 钛的晶面夹角 Table 1 The angle between two crystal planes of titanium |

六方晶系纯钛的滑移面主要是(0001)、{1010}和{1011},这是由于它们的原子密度相差不多,滑移方向是 < 1120>。如果对工业纯钛板进行轧制变形,在轧制过程中,各主要滑移面与轧制面平行或趋近平行,滑移方向与轧制方向一致。因此,在合适的轧制工艺参数下极可能出现的轧制织构有(0001) < 1120>、{1010} < 1110>和{1011} < 1110>。换成三指数表达,这3个轧制织构分别是(001) < 110>、{100} < 110>和{101} < 110>。轧制后如果经过热处理,晶粒通常再结晶长大,会使试样表面的表面能降到最低。因此, 轧制后退火处理可能出现(001) < 100>退火织构。如果对工业纯钛圆柱棒进行挤压或拉拔加工,在加工过程中,滑移方向与挤压或拉拔轴线平行,容易形成 < 110>//RD、{110}//ND的丝织构,还可能形成的丝织构有(001)//RD、(001)//ND、{100}//RD和{100}//ND等。由于丝织构有很强的对称性,热处理只能消除加工残余应力、位错和晶格畸变等,但不能破坏晶体取向的对称性。因此,加工态的丝织构经退火处理后仍是原来的丝织构,丝织构的强度不变。

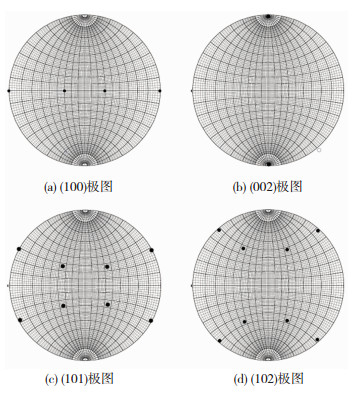

纯钛轧制加工可能产生的(001) < 110>织构的(100)、(002)、(101)和(102)标准极图的绘制方法如下。

由表 1可知,(001)、(110)与(100)的夹角分别是90°、30°和90°。(100)标准极图的绘制是在乌氏网上以中心为圆心,半径为90°画圆即外圆,然后以上下极点为中心(纬度为零),找到30°的纬度线与外圆相交为4个点,90°纬度线就是过圆心的水平线,与外圆有2个交点,这6个点代表了(100)面的6个衍射峰,如图 1(a)所示。在反射法测量中,实际上测不到这些点,也就测不出钛(001) < 110>织构的(100)标准极图。(001)、(110)与(002)的夹角分别是0°和90°。(002)极图的绘制是在乌氏网上以中心为圆心,半径为0°,即圆心,然后以上下极点为中心,画90°的纬度线,它就是上、下半圆的水平分界线且通过圆心,因此,圆心就是唯一的交点。这交点就代表了(002)晶面唯一的衍射峰,见图 1(b)。在反射法实测钛(001) < 110>织构的(002)极图时,在圆心处(002)面的衍射峰很强。查表 1可知,(001)、(110)与(101)的夹角分别是61.4°和40.5°、90°。(101)极图的绘制是在乌氏网上以中心为圆心,半径为61.4°画圆,然后以上下极点为中心(纬度为零),找到40.5°的两条纬度线与半径为61.4°的圆相交为4个点,90°纬度线就是过圆心的水平线,与半径为61.4°的圆有2个交点,这6个点代表了(101)晶面的6个衍射峰,如图 1(c)所示。在反射法测量中,可以观察到6个衍射峰分布在等边六边形的6个顶点上。这就构形了实测的钛(001) < 110>织构的(101)极图。查表 1可知,(001)、(110)与(102)的夹角分别是42.5°和54.2°、90°。(102)极图的绘制是在乌氏网上以中心为圆心,半径为42.5°画圆,然后以上下极点为中心(纬度为零),找到54.2°的两条纬度线与半径为42.5°的圆相交为4个点,90°纬度线就是过圆心的水平线,与半径为42.5°的圆有2个交点,这6个点代表了(102)晶面的6个衍射峰,如图 1(d)所示。在反射法测量中,可以观察到6个衍射峰分布在等边六边形的6个顶点上。这就构形了实测的钛(001) < 110>织构的(102)极图。

|

图 1 钛(001) < 110>织构的参考极图 Fig.1 Reference pole figures of (001) < 110> texture in titanium: (a) (100) pole figure; (b) (002) pole figure; (c) (101) pole figure; (d) (102) pole figure |

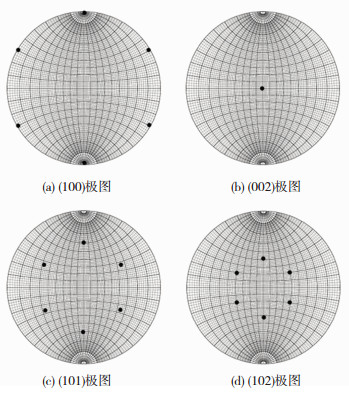

把具有(001) < 110>织构样品的检测面由原来的轧制面改成与轧制面垂直的截面作检测面,原来检测面的ND方向作为现在检测面的RD方向,这样原来(001) < 110>织构变成了{110} < 001>织构。{110} < 001>织构的标准极图如图 2所示。对同一个样品不同的检测面获得的极图表现形式不同,但揭示了相同的物理信息。因此,在检测样品织构时,首先了解样品的检测面的性质,注意样品的外观坐标与制备加工时样品所受外力的关系。

|

图 2 钛{110} < 001>织构的参考极图 Fig.2 Reference pole figures of {110} < 001> texture in titanium:(a) (100)pole figure; (b) (002) pole figure; (c) (101) pole figure; (d) (102) pole figure |

当纯钛轧制后进行充分的退火处理,通常发生晶粒长大和再结晶现象,会改变原有的晶粒取向,使样品的表面能降低。在六方晶系中滑移面都是原子的密排面,(001)、{100}和{101}面的原子密度接近,同时要考虑(hkl)与 < uvw>垂直。因此,最有可能形成的轧制退火织构是(001) < 100>织构,其标准极图如图 3所示。

|

图 3 钛(001) < 100>织构的参考极图 Fig.3 Reference pole figures of (001) < 100> texture in titanium: (a) (100) pole figure; (b) (002) pole figure; (c) (101) pole figure; (d) (102) pole figure |

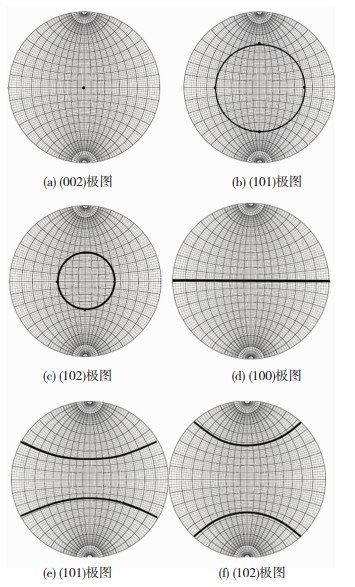

当纯钛金属在热压缩时,上下端面受力均匀,力的大小相等,方向相反,圆柱体样品压缩时向四周均匀展开,晶粒运行方向不受限;钛晶体的密排面、滑移面会平行或趋近平行于压缩面,同时原子密排方向与压缩轴线平行或趋近平行,产生的织构是丝织构。根据钛晶体的密排面、密排方向,主要的丝织构有(001)//ND、< 001>//RD、{100}//ND、< 100>//RD、{110}//ND和 < 110>//RD。通常表述平行于ND的丝织构,检测面是垂直于压缩轴线或拉拔轴线的;通常表述平行于RD的丝织构,检测面是平行于压缩轴线或拉拔轴线的。两个相互垂直的检测面表达了同一种晶体取向关系。钛(001)//ND和 < 001>//RD的标准极图如图 4所示, 钛{110}//ND和 < 110>//RD的标准极图如图 5所示。

|

图 4 钛(001)//ND丝织构的参考极图及钛 < 001>//RD丝织构的参考极图 Fig.4 Reference pole figures from (a) to (c) for (001)//ND fibre texture: (a) (002) pole figure; (b) (101) pole figure; (c) (102) pole figure; and from (d) to (f) for (001)//RD fibre texture in titanium: (d) (100) pole figure; (e) (101) pole figure; (f) (102) pole figure |

|

图 5 钛{110}//ND丝织构的参考极图及钛 < 110>//RD丝织构的参考极图 Fig.5 Reference pole figures from (a) to (c) for{110}//ND fibre texture; (a) (100) pole figure; (b) (101) pole figure; (c) (102) pole figure; and from (d) to (f) for{110}//RD fibre texture in titanium: (d) (100) pole figure; (e) (002) pole figure; (f) (101) pole figure |

织构{hkl} < uvw>的最初含义为与轧制面平行的晶面是{hkl},与轧制方向一致的晶向是 < uvw>。在实际测量中关注的是检测面,及样品摆放的方向与{hkl}、< uvw>的关系。为了更好地理解多晶钛的标准极图来源与意义,需要先了解单晶钛标准极图的做法,首先选特定检测面其法向是(hkl),特定晶向<uvw>与织构附件样品架上β=0的刻度线重合,把这样取向的单晶钛放在投影球中心,当极射投影面为(hkl)时,检测面法向指向投影圆的圆心(即极图的中心),<uvw>则投影在极图的上下极点;当极射投影面为特定的晶面{HKL},(HKL)极图则代表了特定取向{hkl} < uvw>的单晶钛所有等价{HKL}晶面极射投影点的集合,也说明了等价{HKL}晶面的空间分布,极点的具体位置记录了等价的{HKL}晶面与{hkl}晶面、< uvw>晶向之间的夹角关系。根据塑性变形纯钛的基本滑移面和滑移方向,可以推测出纯钛可能的加工织构类型,这些织构的标准极图就是依据单晶钛的结构数据计算出来的,与立方晶系标准极图的计算方法相似,但有差异[13-14]。

多晶纯钛在加工过程中织构往往不止一种,有时多达3种以上,这为利用标准极图准确判断织构类型带来了一定的困难。在实测的极图中主要滑移晶面平行或近似平行于受力面,通常用作检测面,原子密排方向平行或近似平行于拉伸或压缩方向。这直接导致极图上衍射峰汇聚在特定区域,而不是特定的点或线,同时很难形成单一的织构。因此,不可能用多晶纯钛通过塑性变形加工或热处理的方法制备试样,通过试样极图检测验证某个单一织构的标准极图。但所有实测极图均可以借助标准极图计算的逆过程来确定织构类型。在实测的(HKL)极图中,读取衍射强度高的区域中心到圆心的角度θ,查找纯钛晶面夹角计算表,找出与(HKL)夹角为θ的晶面指数{hkl},这些晶面{hkl}就平行于检测面,即{hkl}//ND,这些晶面可能查出多个。同样读出衍射强度高的区域中心至极图上下极点的角度ψ,找出与(HKL)晶面的夹角为ψ的晶向指数<uvw>,这些晶向<uvw>平行于特定方向,如RD,这些晶向可能有多个。因此,通过至少3个极图的分析,求出它们的公共解,最终可以准确确定织构类型。

纯钛金属或钛合金加工过程中的α相织构演变主要是研究其滑移面(0001)、{1010}和{1011}和滑移方向 < 1120>的运动规律。可以实测(001)、(100)、(101)和(110)等晶面极图,利用这些极图很容易获得这些滑移面、滑移方向与样品受力面或受力方向的夹角关系,即它们的位向关系,而不需要准确获得ND与RD的具体取向。这样既降低了求解织构的难度,又获得主要滑移面、滑移方向的关键信息,由此可以计算取向因子。同时纯钛或钛合金加工过程中的织构空间分布并不均匀,表面层与中心层的织构相差很大。

纯钛织构的标准极图有助于钛合金的织构极图分析,帮助广大钛合金研究者和生产者判断织构变化的趋势,根据加工条件对实测结果进行预测。通常实验结果与标准极图会有偏差,但并不是标准极图计算有误。偏差主要来自3个方面。首先,钛合金的晶格参数与纯钛并不一致,导致两个相同的晶面夹角存在差异;其次,钛合金在受力变形时滑移面与受力面,滑移方向与受力方向并不严格一致,而是存在一定夹角;再次,测试样品摆放不到位,检测面的法线与晶体学坐标的Z轴不重合,特定方向 < uvw>与β线不重合。这3个因素的综合影响导致实测极图偏离标准极图。

4 结论1) 利用单晶钛的晶体结构数据、乌氏网、极图与织构的定义建立了钛织构标准极图的理论计算与绘制方法。

2) 根据塑性变形理论揭示了纯钛或合金在加工过程中织构的演变,并绘制了纯钛部分织构的标准极图。

3) 六方晶系金属织构的标准极图与传统的标准晶面极射投影图完全不同,织构的极图是反映同一晶面在样品外观坐标中的分布,传统的标准晶面极射投影图是以某一晶面为基准,在单晶结构中反映其他各晶面与该晶面的位向关系。

4) 纯钛织构的标准极图和晶面夹角表可以作为织构极图分析工具使用,同时提供了实测极图的织构解析方法,可以提高织构表征的准确性。

5) 本文纯钛织构对应的标准极图计算方法可以推广到其他六方晶系金属,但需要重新计算,不能共用。

| [1] |

李成铭, 李萍, 赵蒙, 等. TA15钛合金的热变形微观组织与织构[J]. 中国有色金属学报, 2014, 24(1): 91-96. LI Chengming, LI Ping, ZHAO Meng, et al. Microstructures and textures of TA15 titanium alloy after hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 91-96. |

| [2] |

YANG Liuqing, YANG Yanqing. Deformed microstructure and texture of Ti6Al4V alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(10): 3103-3110. DOI:10.1016/S1003-6326(14)63448-8 |

| [3] |

白新房, 赵永庆, 曾卫东, 等. 热压缩过程中形变参数对TLM钛合金热变形行为、微观组织和织构演变规律的影响(英文)[J]. 稀有金属材料与工程, 2014, 43(S1): 171-176. BAI Xinfang, ZHAO Yongqing, ZENG Weidong, et al. Effect of deformation parameters on hot deformation behavior, microstructure and texture evolution of TLM titanium alloy during hot compression[J]. Rare Metal Materials and Engineering, 2014, 43(S1): 171-176. |

| [4] |

董伟, 黄志涛, 刘红梅, 等. 电子束成形TC18钛合金晶体取向规律研究[J]. 材料研究学报, 2017, 31(3): 203-210. DONG Wei, HUANG Zhitao, LIU Hongmei, et al. Crystal orientation distribution of TC18 titanium fabricated by Electron Beam Wire Deposition[J]. Chinese Journal of Materials Research, 2017, 31(3): 203-210. |

| [5] |

盛泽民, 张晖, 张旺峰, 等. TA18钛合金航空管材织构沿层深的分布[J]. 稀有金属材料与工程, 2017, 46(10): 3073-3076. SHENG Zemin, ZHANG Hui, ZHANG Wangfeng, et al. Distribution of texture along tube wall thickness of TA18 alloy tube[J]. Rare Metal Materials and Engineering, 2017, 46(10): 3073-3076. |

| [6] |

刘筱, 朱必武, 李落星, 等. 挤压态AZ31镁合金热变形过程中的孪生和织构演变[J]. 中国有色金属学报, 2016, 26(2): 288-295. LIU Xiao, ZHU Biwu, LI Luoxing, et al. Twinning and texture evolution in extruded AZ31 magnesium alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 288-295. |

| [7] |

ZHAO Z Y, GUAN R G, ZHANG J H, et al. Effects of process parameters of semisolid stirring on microstructure of Mg-3Sn-1Mn-3SiC (wt%) strip processed by rheo-rolling[J]. Acta Metallurgica Sinica, 2017, 30(1): 66-72. |

| [8] |

宋世金, 倪佳, 晏国文, 等. c轴择优Ca3Co4O9多晶的热电性质及激光感生横向电压效应[J]. 硅酸盐学报, 2015, 43(3): 286-291. SONG Shijin, NI Jia, YAN Guowen, et al. Thermoelectric properties and laser induced transverse voltage effect of polycrystalline Ca3Co4O9 with c-axis orientation[J]. Journal of The Chinese Ceramic Society, 2015, 43(3): 286-291. |

| [9] |

宋世金, 虞澜, 傅佳, 等. 热压烧结增强Ca3Co4O9多晶的c轴择优织构和电输运性质的研究[J]. 材料导报, 2017, 31(4): 5-8. SONG Shijin, YU Lan, FU Jia, et al. Enhanced texture and electrical transport property of c-axis oriented Ca3Co4O9 polycrystals by hot-pressing sintering[J]. Materials Review, 2017, 31(4): 5-8. |

| [10] |

梁志德, 徐家桢, 王福. 织构材料的三维取向分析术-ODF分析[M]. 沈阳: 东北工学院出版社, 1986. LIANG Zhide, XU Jiazhen, WANG Fu. Three-dimensional orientation analysis of texture materials-ODF analysis[M]. Shenyang: Northeast Institute of Technology Press, 1986. |

| [11] |

张新民. 晶体材料织构定量分析[M]. 北京: 冶金工业出版社, 1993. ZHANG Xinmin. Quantitative analysis of crystal material texture[M]. Beijing: Metallurgical Industry Press, 1993. |

| [12] |

毛卫民. 材料织构分析原理与检测技术[M]. 北京: 冶金工业出版社, 2010. MAO Weimin. Material texture analysis principle and detection technology[M]. Beijing: Metallurgical Industry Press, 2010. |

| [13] |

史庆南, 陈亮维, 王效琪. 大塑性变形及材料微结构表征[M]. 北京: 北京科技出版社, 2016. SHI Qingnan, CHEN Liangwei, WANG Xiaoqi. Severe plastic deformation and material microstructure characterization[M]. Beijing: Beijing Science and Technology Press, 2016. |

| [14] |

陈亮维, 史庆南, 王剑华.一种晶体织构极图分析方法: CN201110440629.4[P].2012-07-09. CHEN Liangwei, SHI Qingnan, WANG Jianhua. Crystal texture pole figure analysis method: CN201110440629.4[P].2012-07-09. |

| [15] |

李树棠. 晶体X射线衍射学基础[M]. 北京: 冶金工业出版社, 1990. LI Shutang. Fundamentals of crystal x-ray diffraction[M]. Beijing: Metallurgical Industry Press, 1990. |

2020, Vol. 28

2020, Vol. 28