2. 河钢集团 承德分公司,河北 承德 067102;

3. 河钢集团 钢铁研究院,石家庄 050023

2. HBIS Group Chengde Steel Company, Chengde 067102, China;

3. HBIS Group Technology Research Institute, Shijiazhuang 050023, China

腐蚀,特别是在大气中的腐蚀,是钢铁材料的主要破坏形式之一[1]。随着我国铁路建设的快速发展及铁路车辆技术的提高,铁路货车迎来了新的快速发展时期。铁路车辆逐渐向高速、重载和长寿命方向发展,对铁路车辆所用材料的要求也越来越严格,特别是材料的耐大气腐蚀能力的要求越来越高。而目前铁路机车车辆采用的钢材主要为高强耐候钢Q450NQR1, 已无法满足设计年限25年的技术需求。铁路车辆用钢在服役过程中一方面长期受到磨损腐蚀的影响,另一方面长期受复杂环境(干湿交替、温差和工业地区等气候)腐蚀的影响,车辆局部无法形成稳定锈层,增加了车辆维修次数。为解决车体腐蚀寿命短的问题,适应货车快速和重载发展目标,亟待开发新一代的铁路车辆用高耐蚀型耐候钢[2-6]。本文采用高Cr成分设计,系统研究了Q350EWR1高耐蚀型耐候钢的腐蚀性能和腐蚀行为。

1 实验实验钢Q350EWR1的化学成分设计思想是在低C、低P、S的基础上,添加Cu、Cr、Ni耐候性元素。增加Cr含量提升耐候钢的自腐蚀电位,增强抵御离子传导能力,耐候钢中同时添加Cu和Cr可明显提高钢的耐大气腐蚀性能。Cu对耐候性能的影响较为显著,且可延缓铁的溶解或降低锈层电子的导电性,使电子流向阴极区的速率减小[7]。Ni能富集在稳定的锈层中,从而抑制Cl离子的侵入,Ni的加入可提高耐候钢在海洋大气中的耐腐蚀性[8]。实验钢和对比钢化学成分如表 1和表 2所示。

| 表 1 实验钢Q350EWR1化学成分(质量分数/%) Table 1 Chemical composition of Q350EWR1(wt.%) |

| 表 2 对比钢Q345B化学成分(质量分数/%) Table 2 Chemical composition of Q345B (wt.%) |

在热连轧生产线上进行高耐蚀钢Q350EWR1工业试制,其生产工艺路线为:铁水脱硫→半钢脱磷→转炉炼钢→LF→RH→连铸→加热→轧制→卷取,轧制成品厚度3 mm。实际轧制工艺参数为:开轧温度1 000~1 100 ℃,终轧温度850~890 ℃;卷取温度600~650 ℃。

对工业试制钢板进行组织、力学性能和腐蚀性能检测。拉伸实验依据GB/T228-2010标准在5102-SANS万能试验机上进行。在钢板上截取金相试样,经打磨、抛光、4%硝酸酒精腐蚀后,利用LEICAQ550IW金相显微镜进行组织观察。

实践表明,要生成稳定的保护性锈层,至少应在大气中暴晒3~10 y以上,干湿交替加速腐蚀实验可有效模拟大气腐蚀[9-11]。将Q350EWR1板制成尺寸为60 mm(L)×40 mm(B)的腐蚀速率检测试样及尺寸为22 mm(L)×20 mm(B)的腐蚀产物检测试样,并在试样一端打一直径3 mm的圆孔以悬挂试样。腐蚀设备采用ZQFS-1200OZ型周期浸润腐蚀试验箱,实验依据TB/T2375进行,每周期采用3个平行试样。对实验钢和对比钢在同一实验条件下进行周期浸润实验。实验所采用的溶液为浓度(1±0.05)×10-2 mol/L的NaHSO3溶液;pH值在4.4~4.8;实验温度45 ℃,湿度(70±5)%RH,烘烤温度(70±10) ℃。补给液的浓度为0.02 mol/L的NaHSO3溶液,每天加补给液3 L。实验进行5个周期,分别为24、72、168、264、360 h。

周期浸润腐蚀后用腐蚀液对锈层进行侵蚀,腐蚀液为浓盐酸和蒸馏水1: 1配制而成并加有缓蚀剂六次甲基四胺,缓蚀剂为每100 mL浓盐酸加1 g,腐蚀后计算失重量。按照失重法进行腐蚀速率计算。腐蚀失重率W =(G0-G1)/[2(a×b+b×c +c×a)t]×106,式中:t为实验时间,h;G0为腐蚀前质量,g;G1为腐蚀后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;W为腐蚀失重率,g/(m2·h)。对每个周期腐蚀后进行失重速率计算,相对腐蚀速率=WQ350EWR1/WQ345B。

为研究实验钢腐蚀行为,对不同腐蚀周期下腐蚀产物进行表征。利用ZEISS ULTRA55场发射扫描电子显微镜(SEM)对腐蚀产物的表面形貌进行观察与分析,腐蚀产物的物相组成利用衍射靶为Cu靶,型号为D/max 2400 X射线衍射仪进行测试,并结合MDI Jade软件中PDF-2(2004)数据库标定。为了观察腐蚀产物的截面厚度及合金元素分布,首先除去试样5个表面的腐蚀产物,而后采用热镶嵌法对试样进行密封处理,密封处理试样再经机械轻度抛光后进行腐蚀产物厚度和元素的表征,检测设备为JEOL-8530F场发射电子探针(EPMA),使用二次电子像技术对腐蚀产物进行拍照,并结合随机附带的EDAX能谱分析仪对腐蚀产物的化学成分进行测定分析。

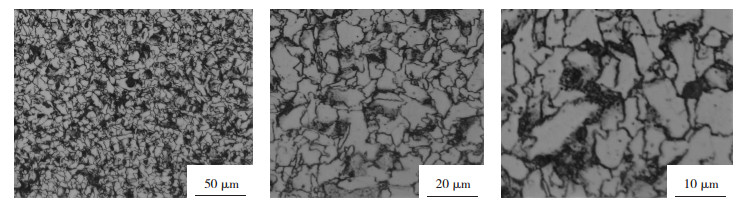

2 结果与讨论 2.1 Q350EWR1耐候钢组织和性能工业试制Q350EWR1高耐候钢钢板表面质量良好,D类非金属夹杂物级别为1.0,显微组织如图 1所示。Q350EWR1钢显微组织为铁素体、珠光体和少量贝氏体构成,组织均匀细小,晶粒度12级。工业试制Q350EWR1力学性能如表 3所示。各项性能满足铁标TB/T1979-2014要求,强度富余量较大,低屈强比,塑性良好,综合性能良好。

|

图 1 不同放大倍数下Q350EWR1钢的显微组织 Fig.1 Microstructures of Q350EWR1 steel at different magnifications |

| 表 3 Q350EWR1钢力学性能 Table 3 Mechanical property of Q350EWR1 |

对腐蚀后试样进行腐蚀失重率计算,对比钢Q345腐蚀失重率结果如表 4所示,Q350EWR1腐蚀失重率及其相对腐蚀失重率如表 5所示,结果表明:Q350EWR1钢相对于对比钢Q345B,72 h腐蚀速率低于铁标≤30%标准要求,耐腐蚀性能良好。通过5个实验周期腐蚀,Q350EWR1钢相对腐蚀失重率除腐蚀初期第1周期(24 h)超过了30%,而后几个腐蚀周期均低于30%,Q350EWR1钢表现出很好的耐大气腐蚀能力。

| 表 4 对比钢Q345B平均腐蚀失重率 Table 4 Average corrosion weight loss rate of Q345B |

| 表 5 Q350EWR1钢平均腐蚀失重率 Table 5 Average corrosion weight loss rate of Q350EWR1 |

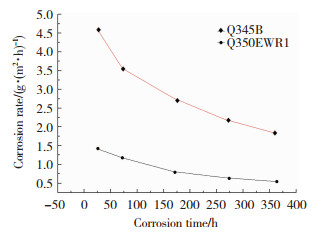

用Origin绘出实验钢和对比钢腐蚀速率曲线,如图 2所示,对比发现,Q345B钢在前2个周期(24~72 h)腐蚀速率急剧下降,从第3个腐蚀周期(168 h)开始腐蚀速率逐渐变得平稳,但下降趋势仍很明显,锈层仍在剧烈的变动,持续发生旧锈层的脱落和新锈层的形成,在实验结束时仍未达到稳定状态。Q350EWR1钢在5个腐蚀周期内(24~360 h)腐蚀速率始终比较缓和,从第3周期(168 h)开始几乎看不到腐蚀速率变动,锈层达到稳结构。与对比钢Q345B钢相比,Q350EWR1锈层很快达到了稳定状态,虽然后续仍有锈层形成,但腐蚀速率变得很缓慢。综合5个腐蚀周期(24~ 360 h),Q350EWR1腐蚀速率明显低于对比钢,表现出很好的抗大气腐蚀性能。

|

图 2 腐蚀速率随时间变化图 Fig.2 Variation of corrosion rate with corrosion time |

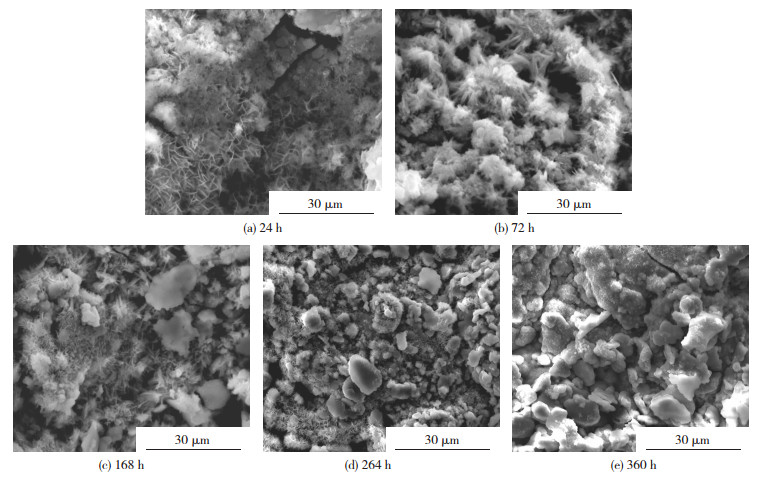

Q350EWR1锈层的微观形貌如图 3所示,可以看到,随着腐蚀时间的延长,锈层微观形貌逐渐变得致密,第1腐蚀周期(24 h)结束后,锈层微观形貌呈发散的絮状团簇,锈层疏松多孔,团簇之间的结合力较弱。随着腐蚀的进行,腐蚀产物逐渐长大,团簇的中心开始变得致密,疏松多孔逐渐被填充。团簇中心继续长大直到整个团簇变得致密,最后变成不规则的多面体。在早期形成的大团簇由中心变得致密时,在大团簇连接处也开始生成小的团簇,这些小的团簇与大的团簇一起生长,避免了在大团簇长大后其连接处出现很深的裂缝,可有效阻止腐蚀液接触到钢基体,阻止了对钢基体的进一步腐蚀。早期团簇较小时,在表面能的作用下,团簇生长较快,团簇长大后,其表面张力逐渐变小,使得团簇生长的能量变小,而新的团簇核心仍在形成,新形成的团簇生长比较快,保证团簇在稳定长大时,团簇尺寸差别不大。由于空间有限,团簇与团簇之间不可能均稳定生长,在空间上占据有利位置的团簇会优先生长,形成大团簇,而大团簇之间形成的团簇最后则比较小,但正是由于这些小团簇长大才使得大团簇之间没有出现大的缝隙。

|

图 3 不同腐蚀时间下Q350EWR1腐蚀产物表面微观形貌 Fig.3 Microscopic morphology of corrosion products for Q350EWR1 at different corrosion time |

图 4为不同腐蚀周期下对比钢Q345B锈层的微观形貌。由图 4可以看到,第1周期(24 h)结束后生成的锈层较疏松,且凹凸感非常明显,有较深的沟壑。随着腐蚀的进行,疏松开始变得致密,但这些致密具有选择性,即疏松的地方开始变得致密,而沟壑处仍然存在,致密处呈现类似蒲公英的团簇状形态,表面存在较多毛刺,团簇互相接触处亦不够致密。最后形成的锈层存在很深的沟壑,这些沟壑为腐蚀溶液接触到钢基体提供了快速通道,最终导致锈层的持续脱落和钢基体的连续腐蚀。

|

图 4 Q345B腐蚀产物表面微观形貌 Fig.4 Microscopic morphology of corrosion products for Q345B |

对Q350EWR1钢和对比钢Q345B腐蚀产物进行XRD检测,并对锈层的物相组成进行分析,结果如5所示。

图 5结果表明,随着腐蚀时间的延长,对比钢的锈层γ-FeOOH含量越来越多,早期生成的α-FeOOH的含量逐渐减少,而非晶态α-FeOOH比晶态γ-FeOOH更加致密,使得对比钢在抵御腐蚀时效果不理想。Q350EWR1实验钢早期生成的非晶态的α-FeOOH不是很多,因为Q350EWR1的Cr、Cu和P的含量较多,这些元素能促进γ-FeOOH向α-FeOOH转变,最终使得锈层的α-FeOOH含量越来越多,而α-FeOOH相属于致密相,有效阻止腐蚀液接触到钢基体,减缓了对钢基体的腐蚀速度。

|

图 5 Q350EWR1和Q345B钢腐蚀产物XRD衍射谱图 Fig.5 XRD patterns of corrosion products for Q350EWR1 and Q345B |

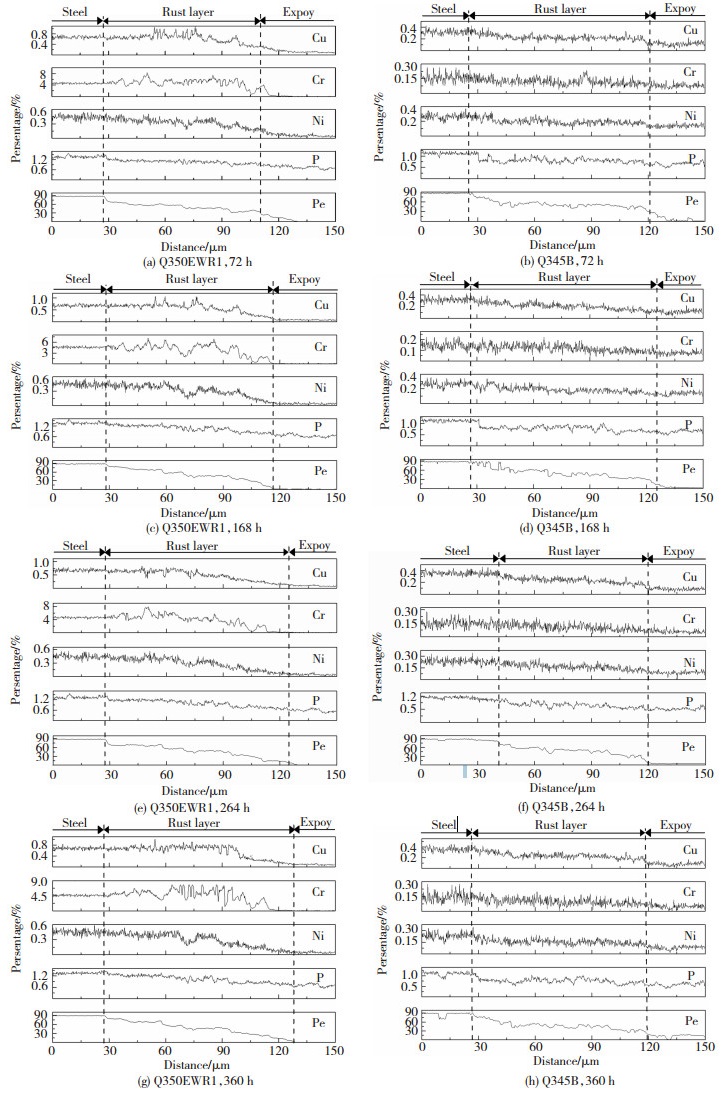

对Q350EWR1钢和对比钢Q345B腐蚀产物利用电子探针探究元素在锈层截面上的分布情况,结果如图 6所示,可以看到,Cu、Ni、P元素在高耐候钢锈层截面上的分布与基体含量相近,这些元素的波动程度也较轻,呈现从基体到锈层外表面元素含量平稳过渡,且连续下降的趋势。而Cr元素的含量和上述元素的分布有明显不同,从含量上来看,锈层中Cr含量较基体中的含量有明显上升,且在锈层中该元素的含量出现很明显的波动,这是因为锈层在腐蚀过程中出现孔洞后,Cr元素会在孔洞处偏聚,填充孔洞,阻止腐蚀液进一步对钢基体的腐蚀,从而增加了高耐候钢耐大气腐蚀的能力。

|

图 6 Q350EWR1和Q345B锈层截面元素分布情况 Fig.6 Elemental distribution on rust layer cross section of Q350EWR1 and Q345B |

对比分析Q345B钢的截面锈层元素分布得出:无论是Cu、Ni、P元素还是Cr元素在整个实验过程中元素含量的过渡均比较平稳,从基体到外锈层元素含量逐渐降低,没有元素出现富集现象,不能有效阻止腐蚀液对钢基体的腐蚀。

3 结论1) 研发的Q350EWR1高耐候钢具有优良的力学性能和耐腐蚀性能,与普通耐候钢相比腐蚀性能有明显改善,相对Q345B腐蚀速率≤30%。

2) 与Q345B对比钢相比,Q350EWR1锈层更加致密,有效阻止了腐蚀溶液对钢基体的接触,减弱了腐蚀的发生。

3) 随着腐蚀时间延长,Q350EWR1耐候钢腐蚀产物中的γ-FeOOH逐渐向更加致密的α-FeOOH转变,对比钢则是只生成了γ-FeOOH。

4) 耐候钢锈层中Cr出现明显的富集现象,且在锈层中该元素含量明显高于基体中的含量,而在对比钢中无此现象;实验钢中Cu和Ni元素也出现了轻微富集现象,在锈层的分布上出现了峰值含量,在对比钢中则分布比较均匀。

| [1] |

陆匠心, 李爱柏, 李自刚, 等. 宝钢耐候钢产品开发的现状及展望[J]. 中国冶金, 2004, 14(12): 23-28. LU Jiangxin, LI Aibo, LI Zigang, et al. Development of atmosphere corrosion resistant steel product in Baosteel: review and prospect[J]. China Metallurgy, 2004, 14(12): 23-28. DOI:10.3969/j.issn.1006-9356.2004.12.006 |

| [2] |

YUE Lijie, CHEN Weigong. The corrosion mechanism of Cu-containing weathering steel in a cyclic dry-wet condition[J]. Advanced Materials Research, 2009, 865(79): 957-960. |

| [3] |

姚明哲, 杨志勇, 马秋红, 等. 不锈钢轨道车辆的特点[J]. 装备机械, 2015, 45(3): 11-13. YAO Mingzhe, YANG Zhiyong, MA Qiuhong, et al. Characteristics of stainless steel railway vehicles[J]. Equipment Machinery, 2015, 45(3): 11-13. |

| [4] |

DAMGAARDA N, WALBRIDGE S, HANSSONB C, et al. Corrosion protection and assessment of weathering steel highway structures[J]. Journal of Constructional Steel Research, 2010, 66(10): 1174-1185. DOI:10.1016/j.jcsr.2010.04.012 |

| [5] |

孙继友. 新一代钢铁材料在铁路货车车辆上的应用探讨[J]. 中国科技信息, 2007, 19(1): 90-91. SUN Jiyou. Research on application of new generation of iron and steel materials in railway rolling stocks[J]. China Science and Technology Information, 2007, 19(1): 90-91. DOI:10.3969/j.issn.1001-8972.2007.01.045 |

| [6] |

陈付红, 高真凤, 黄维, 等. 国内外铁路车辆用耐候钢板发展现状[J]. 上海金属, 2017, 39(1): 70-71. CHEN Fuhong, GAO Zhenfeng, HUANG Wei, et al. Development status of weathering steel plate for railway vehicle at home and abroad[J]. Shanghai Metals, 2017, 39(1): 70-71. DOI:10.3969/j.issn.1001-7208.2017.01.014 |

| [7] |

李娜. 铜在钢中的作用综述[J]. 辽宁科技大学学报, 2011, 34(2): 157-162. LI Na. Study on effects of copper in steel[J]. Journal of University of Science and Technology Liaoning, 2011, 34(2): 157-162. DOI:10.3969/j.issn.1674-1048.2011.02.011 |

| [8] |

刘芮, 陈小平, 王向东, 等. Ni对耐候钢在模拟海洋大气环境下耐蚀性的影响[J]. 腐蚀科学与防护技术, 2016, 28(2): 122-128. LIU Rui, CHEN Xiaoping, WANG Xiangdong, et al. Effect of nickel on corrosion resistance of weathering steels in a simulated marine atmosphere environment[J]. Corrosion Science and Protection Technology, 2016, 28(2): 122-128. DOI:10.11903/1002.6495.2015.089 |

| [9] |

杨景红, 刘清友, 王向东, 等. 耐候钢及其腐蚀产物的研究概况[J]. 中国腐蚀与防护学报, 2007, 27(6): 367-372. YANG Jinghong, LIU Qingyou, WANG Xiangdong, et al. The progress of investigation on weathering steel and its rust layer[J]. Journal of Chinese Society for Corrosion and Protection, 2007, 27(6): 367-372. DOI:10.3969/j.issn.1005-4537.2007.06.010 |

| [10] |

刘国超, 董俊华, 韩恩厚, 等. 耐候钢锈层研究进展[J]. 腐蚀科学与防护技术, 2006, 18(4): 268-272. LIU Guochao, DONG Junhua, HAN Enhou, et al. Progress in research on rust layer of weathering steel[J]. Corrosion Science and Protection Technology, 2006, 18(4): 268-272. DOI:10.3969/j.issn.1002-6495.2006.04.010 |

| [11] |

陈新华, 董俊华, 韩恩厚, 等. 干湿交替环境下Cu、Mn合金化对低合金钢腐蚀行为的影响[J]. 材料保护, 2007, 48(10): 19-22. CHEN Xinhua, DONG Junhua, HAN Enhou, et al. Effect of Cu, Mn on the corrosion performance of carbon steels in wet/dry environments[J]. Materials Protection, 2007, 48(10): 19-22. DOI:10.3969/j.issn.1001-1560.2007.10.006 |

2020, Vol. 28

2020, Vol. 28