爆炸焊接是利用炸药爆炸产生的能量驱动复板向基板高速碰撞,在爆炸波的高温、高压冲击下产生大塑性变形和局部熔化而形成紧密结合的一种压焊方法,特别适用于异种金属,层状复合结构的制备[1].然而由于爆炸焊接时其结合面瞬时吸收了爆炸碰撞产生的强烈塑变功而使其组织结构复杂, 从而影响复合板的性能[2].因此, 研究界面不同区域的组织与其微力学性能对于深入分析爆炸焊接机理,促进爆炸焊接技术的发展具有重要的意义。针对爆炸焊接头界面组织和力学性能,已有很多研究报道[3-8],Paul等人[4-5]研究发现Cu/Al爆炸焊界面发生强烈的塑性变形,界面出现晶粒细化、拉长晶粒、滑移带、孪晶、非晶结构等现象。Bataev等[6-7]发现在爆炸焊接的高加热速率和高冷却速率下界面形成了非晶体、准晶体和一些亚稳态的相。Bina等人的研究中[8],对铜/钢爆炸焊接头进行适当的热处理,界面形成了一定厚度的扩散反应层,并验证了该扩散层增强了界面的结合强度。爆炸焊接接头界面组织结构复杂,这使得界面组织的弹性模量可能存在着较大的差异。从宏观角度来说,弹性模量是衡量物体抵抗弹性变形能力大小的尺度,从微观角度来说,则是原子、离子或分子间键合强度的反映。影响键合强度的因素也均能影响材料的弹性模量,如键合方式、晶体结构、化学成分、微观组织等[9]。传统的拉剪、弯曲等实验只能测量接头的宏观力学性能,而纳米压痕仪凭借极高的载荷和位移分辨率,广泛应用于材料表面的微纳米级力学性能的测试,包括硬度、弹性模量、塑性应变、薄膜界面结合强度等[10]。借助纳米压痕仪可以精确地测量界面各区域的微力学性能,并对应该区域的微观组织,给出工艺调整反馈。铜/钢爆炸焊接头界面几乎无反应相生成,只有细小的固溶层形成,而细小固溶层对接头性能影响很大,且其力学性能表征困难。本文以铜钢爆炸焊接为例,对焊接接头结合界面的显微组织、成分、力学性能进行了研究,采用纳米压痕技术测量界面各区域的弹性模量,通过分析不同区域弹性模量的变化,进而分析其与材料组织和成分的关系。

1 试验爆炸焊接复合板基板采用Q245低碳钢板,厚17 mm,复板为T2紫铜板,厚7 mm。爆炸焊接工艺采用平行安装法,基复板间距为14 mm,选用二号岩石硝铵炸药,装药密度约0.8 g/cm3,爆速约为2 800 m/s,装药比(炸药与复板质量比)为1.5。

爆炸焊接头经过标准的磨抛方法处理,制成金相试样。用GX71型OLYMPUS金相显微镜(OM)和S-3200-N HITACHI型扫描电子显微镜(SEM)对其结合界面微观组织进行观察和分析;采用能谱EDS对结合界面的元素扩散进行分析;对铜钢爆炸焊接复合板界面结合强度进行拉剪试验,通过线切割加工成3个试样,搭接面积分别为2 mm×3 mm,3 mm×3 mm,4 mm×3 mm,拉剪试验示意图见图 1,拉伸过程中,万能试验机夹头夹持试样两端部进行拉伸,拉剪速率为2 mm/min;采用美国Nanomechanics公司生产的iMicro型纳米压痕仪进行纳米压痕测试,其载荷分辨率为6 nN,位移分辨率为0.04 nm,利用接触刚度连续测量技术(CSM)[11]和Oliver-Pharr[12]方法实现接头界面各区域纳米硬度和弹性模量随压入深度变化的连续测量。此外,利用iMicro纳米压痕仪最新的NanoBlitz 3D方法测量界面特征区域的弹性模量分布。NanoBlitz 3D方法是一种高速压痕测量技术,应用固定载荷在很短的时间内在试样某个区域快速地打数百乃至数万个点,得到这些点的压痕深度和接触刚度,通过Oliver-Pharr压痕模型转换为硬度和弹性模量,并将所有测量点的弹性模量和纳米硬度结合起来得到该区域的微力学性能分布云图。

|

图 1 铜钢复合板拉剪试验示意图 Fig.1 Schematic diagram of the tensile shear test |

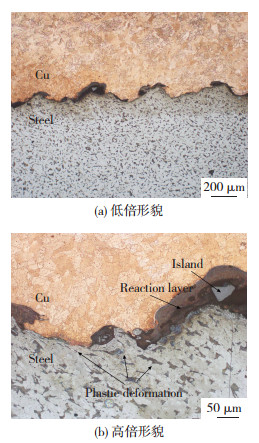

图 2为铜钢爆炸焊接头界面金相组织,基板为Q245低碳钢,复板为T2紫铜。由图 2(a)可见,界面形成了比较规律的正弦波形,界面结合良好。通常,爆炸焊接获得的连接界面有:平直界面、波状界面和熔化层界面[13]。爆炸焊接技术形成的复合板波状界面的性能优于平直界面,且小波状界面结合强度优于大波状界面结合强度[14]。波状结合界面的形成可在一定程度上增加铜钢间的结合面积,且不易产生较大尺寸的缺陷,有利于提高界面结合强度。

|

图 2 铜钢复合界面金相组织照片 Fig.2 Microstructure of Cu/Steel composite interface: (a) low power; (b) high power |

图 2(b)为界面特征区域高倍金相组织照片,Q245母材为深色珠光体和浅色铁素体混合组织,在过渡界面形成了不同于基体的反应层相,反应层不连续且不同位置其厚度也不同,部分反应层中还卷入了破碎的金属颗粒。此外,在结合界面处发生了较大的塑性变形,尤其是钢板一侧晶粒明显被拉长,呈流线状,这是由于在炸药的冲击下,基复板间高速碰撞,使得界面处产生严重塑性变形,从而出现流变现象[15]。

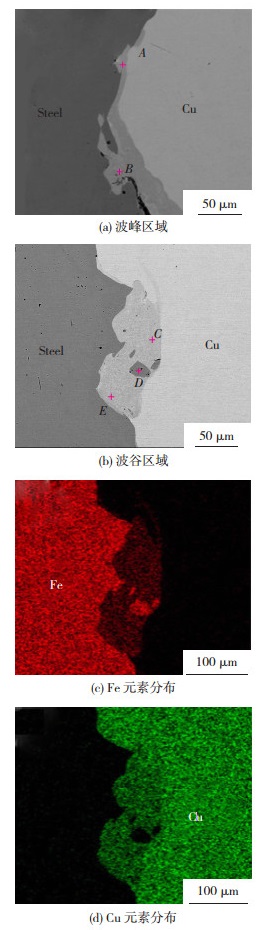

2.2 结合界面的元素分布、成分分析图 3(a)和(b)为T2/Q245复合板界面代表性反应区域的扫描电镜照片,对该区域进行能谱(EDS)点扫描和面扫描,图 3(c)和(d)为该区域的面扫描结果。表 1对应图 3中A、B、C、D、E处的点扫描结果。

| 表 1 图 3(a)、(b)中标定位置的EDS分析 Table 1 Chemical compositions of the calibrated regions in Fig. 3(a) and Fig. 3(b) |

由表 1可知,界面反应层主要是铜和铁元素形成的相,在图 3(a)反应层中Cu、Fe原子含量分别为51%和47%,在图 3(b)反应层中Cu、Fe原子含量分别为63%和35%,虽然这两者都是Cu和Fe元素组成的相,但不同区域的反应层原子含量有差别,说明界面处形成的反应层并不是稳态的相。反应层中破碎的金属块为钢基体,在爆炸焊接中由于界面处强烈的塑性变形而从基体上剥落下来,但铜具有更好的塑性,因而未见有铜基体碎块。由Fe-Cu二元相图可知,在固态下铜、铁为有限固溶体,以(α+ε)的双相组织形式存在,其中α相是Cu(小于0.3%)在Fe中的固溶体,ε相为Fe(小于0.2%)在Cu中的固溶体,但并不会产生金属间化合物;而在液态下,铜和钢之间具有无限固溶度[16]。在爆炸焊接中,由爆炸产物能量和巨大的碰撞能量转化成的热能积聚在结合界面上,在近似绝热的条件下,界面迅速升温,局部基体熔化,熔化的铜钢基体处于液相无限互溶状态。

|

图 3 界面特征区域的SEM图及EDS面扫描 Fig.3 SEM image and EDS area scanning of interface characteristic region: (a) peak of wave; (b) trough of wave; (c) Fe element distribution; (d) Cu element distribution |

爆炸焊接的瞬时性,造成界面熔体的冷却速度将达到每秒数千甚至数万度[17]。在如此高的冷却速度下,铜铁互溶的熔体会急速冷却凝固,从而在界面处形成了铜铁原子含量都很高的过饱和固溶体。文献[18]中,Bataev的研究表明,爆炸焊中界面处的升温速率最高可达109 K/s,冷却速率最高可达107 K/s,由于急速的升温冷却,界面可能会形成金属玻璃、准晶体和其他亚稳态相(如不成比例的相)。

由图 3(c)和(d)可知,界面处Cu和Fe原子发生了强烈的互溶。通过相组织观察可知,固溶体相在界面分布很不均匀,有些区域固溶体层较厚,而有些区域无固溶体出现,这也恰好对应了爆炸焊接过程中界面的局部熔化,正是这种局部熔化使得界面形成了不均匀厚度的固溶体层。虽然固溶体在界面上分布并不连续,原子组成也有差异,但固溶体的形成在一定程度上可以使得界面处产生强化,铜铁固溶体结合了钢的强度和铜的塑性韧性,使得铜钢爆炸焊界面具有很高的结合强度[19]。

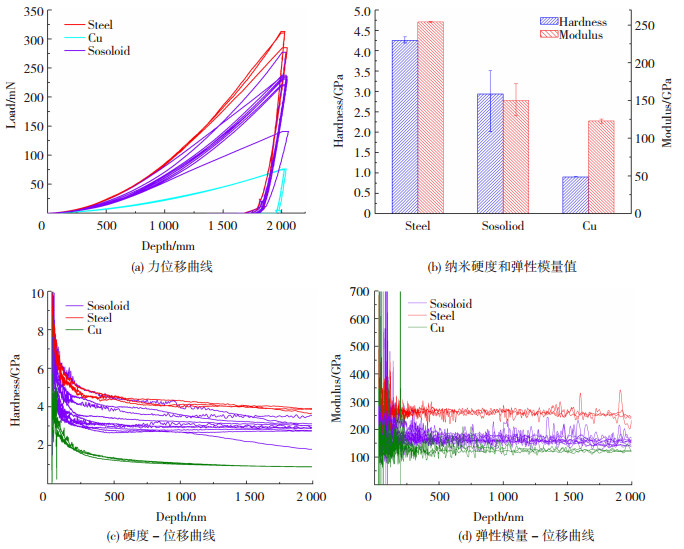

2.3 结合界面的纳米压痕测试 2.3.1 基于CSM技术纳米压痕测试由前述分析可知,界面处存在明显的固溶体相,在不同区域其组织成分和微观形貌均有较为明显的差异,故其所体现出的微力学性能也不相同,且固溶相会影响界面结合强度。为了研究固溶体相的微力学性能,本文采用纳米压痕仪测量不同区域的硬度和弹性模量。实验中压头压入深度为2 000 nm,钢、铜基体上各测量3处,在固溶体区域测量10处,不同区域的力-位移曲线如图 4(a)所示,可以看到,在纳米压痕仪下所得的数值重复性很好。图 4(c)和(d)为基于接触刚度连续测量技术(CSM)得到的铜钢爆炸焊接界面各区域的硬度-位移曲线和弹性模量-位移曲线。在压头刚压入试样时,由于尺寸效应,曲线波动很大,随着压入深度的增加,曲线逐渐趋于平稳,在1 600~1 800 nm压痕深度间取平均值,得到测量区域的纳米硬度及弹性模量如图 4(b)所示。

|

图 4 界面各区域的纳米压痕测试结果 Fig.4 Nanoindentation test results in different regions of the interface: (a) loading-depth curve; (b) nano hardness and elastic modulus; (c) hardness-depth curve; (d) elastic modulus-depth curve |

铜基体和钢基体的平均弹性模量分别为122.9和254.1 GPa,固溶体区域的弹性模量在129.6~172.1GPa,主要集中在约155 GPa,铜基体和钢基体的平均纳米硬度分别是0.9和4.25 GPa,固溶体区域的纳米硬度值在2.02~3.28 GPa。固溶体区域的纳米硬度和弹性模量均在一个范围内,不同区域的固溶体纳米硬度和弹性模量均不同,这验证了前文提出的界面生成的固溶体的成分与微观形貌在不同区域都有较为明显的差异。弹性模量是材料的一种本质特征,是由原子间键合力决定的。键合力不仅与晶体结构有关,还与原子间距有关,当塑性变形过程不同时,可对原子间距产生影响[20-21]。本文中铜钢爆炸焊接界面发生了强烈的塑性变形,晶粒被拉长,界面处还形成了较高固溶度的固溶体相,这必将影响晶体结构中的点阵常数和单胞体积,相应地,原子间距的改变也必然带来弹性模量的变化。此外,由于不同区域固溶体的固溶度不同,因此,其弹性模量和纳米硬度也会有差异。

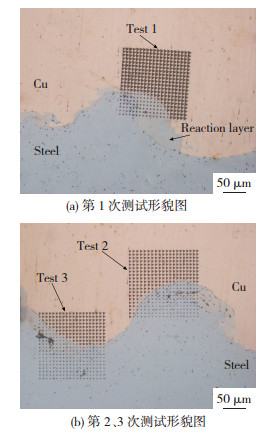

2.3.2 纳米压痕NanoBlitz 3D测量界面弹性模量前文接触刚度连续测量方法只测得了界面某些点的微力学性能,不能完整地反应界面,为了探究界面特征区域微力学性能变化以及固溶体相与界面结合强度的关系,采用纳米压痕NanoBlitz 3D方法测量界面的弹性模量分布云图。如图 5所示,选择界面的3个特征区域进行3次试验,第1次测量波峰的前漩涡,该区域包含铜钢基体和固溶体3种相,第2、3次测量分别在界面波峰的后漩涡和波谷处,这两处区域没有观察到明显的固溶体层。实验中将压头加载力设置为30 mN不变,在面积为200 μm×200 μm的矩阵特征区域共计打20×20个点,得到界面测量区域的弹性模量分布云图见图 6。

|

图 5 NanoBlitz 3D方法测量示意图 Fig.5 Schematic diagram of NanoBlitz 3D method |

|

图 6 界面测量区域的弹性模量分布云图 Fig.6 Elastic modulus distribution nephogram of interface measurement region |

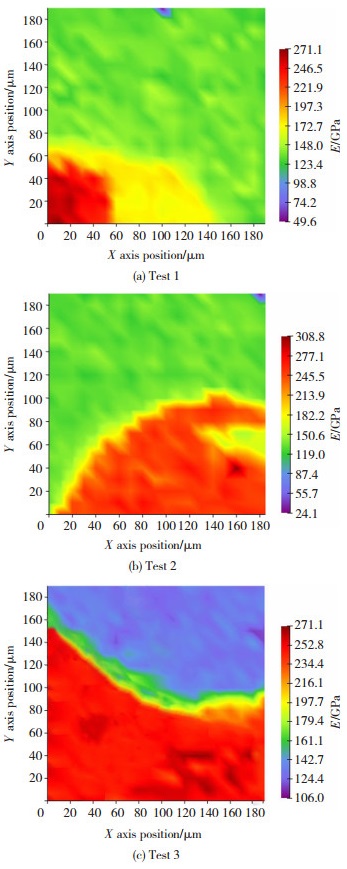

由图 6(a)可知,测量区域的弹性模量分为3个部分,分别表示铜基体、钢基体和固溶体区域,基体的弹性模量值与上文用接触刚度连续测量方法得到的基本一致,固溶体弹性模量在170 GPa左右。图 6(b)和(c)分别是波峰后漩涡和波谷处的弹性模量分布云图,测量区域未见明显的固溶体层,但通过弹性模量分布云图可以看到,界面处发生明显的弹性模量突变,从弹性模量值来看应为固溶体层,其厚度约为5 μm,此外,还可以看到波峰处与波谷处的固溶体层弹性模量存在差异,尤其在波谷处附近的弹性模量有较大波动。因此,由弹性模量分布云图可知,界面上分布着连续的固溶体层,但有些区域只有细小的固溶体层,在光镜下很难识别,如图 6中测量的波谷和波峰后漩涡区域,而在图 6中波峰前漩涡处固溶体层则很明显,这是由于界面不同区域原子扩散程度不同导致的。此外,可以看到界面固溶体层的弹性模量均比铜基体要高,说明固溶体原子间键合强度要高于铜基体,固溶体层连续地分布在界面上,将铜钢基体原子很好地连接起来,在一定程度上增强了界面的结合强度,从而使得界面的结合强度要高于铜基体,拉剪试验中试样的最终断裂位置均在铜基体上,亦说明界面的结合强度是要高于铜基体的。

2.4 拉剪试验强度分析图 7为拉剪试样断裂后的宏观照片,可以看到,3试样的断裂位置均在铜侧,远离复合界面,界面结合良好,表明接头界面结合强度高于铜的强度。

|

图 7 拉剪试样断裂宏观照片 Fig.7 Macro image of the specimen after tensile shear test |

在Bina的研究中[8],对铜钢爆炸焊接头进行热处理,界面形成了一定厚度的扩散反应层,并验证了该扩散层能够增强界面的结合强度。由此可以认为,本文中铜钢爆炸焊接头具有较高的强度,除与爆炸焊接的特殊结合机制[1]有关外,界面处强烈扩散所形成的固溶体也起着很好的强化作用。

3 结论1) 爆炸焊接获得的T2铜/Q245钢复合板的结合界面呈现比较规则的正弦波形,且界面处没有出现未结合或明显的焊接缺陷;接头界面基体局部熔化,此时铜铁熔体无限固溶,固溶的熔体在急速冷却的条件下形成了过饱和的铜铁固溶体。

2) 界面形成的固溶体是一种亚稳态的相,在不同区域由于基体局部熔化的不均匀性导致形成的固溶体的固溶程度不同,原子组成比例不同。因此,其纳米力学性能也不同,纳米硬度从2.02到3.08 GPa,弹性模量在129.6 ~172.1 GPa。

3) 由弹性模量分布云图可知,固溶体层连续分布在界面上,由于界面原子扩散程度不同,形成的固溶体层的厚度大小也有差异,部分区域只有细小的固溶体层,在光镜下很难识别,在波峰处则很明显。固溶体层的弹性模量均比铜基体的大,其原子间键合强度强于铜基体,在一定程度上增强了界面的结合强度,从而使得界面的结合强度高于铜基体。

4) 铜钢爆炸焊接接头拉剪试验试样最终都是断裂在铜基体上,说明在本文参数下所获得的铜钢爆炸焊接接头结合强度高于铜的强度。

| [1] |

FINDIK F. Recent developments in explosive welding[J]. Materials & Design, 2011, 32(3): 1081-1093. DOI:10.1016/j.matdes.2010.10.017 |

| [2] |

CHU Q, ZHANG M, LI J, et al. Experimental and numerical investigation of microstructure and mechanical behavior of titanium/steel interfaces prepared by explosive welding[J]. Materials Science and Engineering A, 2017, 689: 323-331. DOI:10.1016/j.msea.2017.02.075 |

| [3] |

DURGUTLU A, OKUYUCU H, GULENC B. Investigation of effect of the stand-off distance on interface characteristics of explosively welded copper and stainless steel[J]. Materials & Design, 2008, 29(7): 1480-1484. DOI:10.1016/j.msea.2017.02.075 |

| [4] |

PAUL H, LITYŃSKA-DOBRZYŃSKA L, PRAZ · MOWSKI M. Microstructure and phase constitution near the interface of explosively welded aluminum/copper plates[J]. Metallurgical and Materials Transactions A, 2013, 44(8): 3836-3851. DOI:10.1016/j.matdes.2007.07.012 |

| [5] |

PAUL H, MORGIEL J, BAUDIN T, et al. Characterization of explosive weld joints by TEM and SEM/EBSD[J]. Archives of Metallurgy and Materials, 2014, 59(3): 1129-1136. DOI:10.2478/amm-2014-0197 |

| [6] |

BATAEV I A, LAZURENKO D V, TANAKA S, et al. High cooling rates and metastable phases at the interfaces of explosively welded materials[J]. Acta Materialia, 2017, 135: 277-289. DOI:10.1016/j.actamat.2017.06.038 |

| [7] |

BATAEV I A, HOKAMOTO K, KENO H, et al. Metallic glass formation at the interface of explosively welded Nb and stainless steel[J]. Metals and Materials International, 2015, 21(4): 713-718. DOI:10.1007/s12540-015-5020-7 |

| [8] |

BINA M H, DEHGHANI F, SALIMI M. Effect of heat treatment on bonding interface in explosive welded copper/stainless steel[J]. Materials & Design, 2013, 45: 504-509. DOI:10.1016/j.matdes.2012.09.037 |

| [9] |

ZHOU Y L, NⅡNOMI M, AKAHORI T. Effects of Ta content on Young' s modulus and tensile properties of binary Ti-Ta alloys for biomedical applications[J]. Materials Science and Engineering A, 2004, 371(1): 283-290. DOI:10.1016/j.msea.2003.12.011 |

| [10] |

靳巧玲, 李国禄, 王海斗, 等. 纳米压痕技术在材料力学测试中的应用[J]. 表面技术, 2015, 44(12): 127-136. JIN Qiaoling, LI Guolu, WANG Haidou, et al. Application of the nanoindentation technique in material mechanics test[J]. Surface Technology, 2015, 44(12): 127-136. DOI:10.16490/j.cnki.issn.1001-3660.2015.12.021 |

| [11] |

PHARR G M, OLIVER W C, BROTZEN F R. On the generality of the relationship among contact stiffness, contact area, and elastic modulus during indentation[J]. Journal of Materials Research, 1992, 7(3): 613-617. DOI:10.1557/JMR.1992.0613 |

| [12] |

OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiment[J]. Journal of Materials Research, 1992, 7(6): 1564-1580. DOI:10.1557/JMR.1992.1564 |

| [13] |

GULENC B. Investigation of interface properties and weldability of aluminum and copper plates by explosive welding method[J]. Materials & Design, 2008, 29(1): 275-278. DOI:10.1016/j.matdes.2006.11.001 |

| [14] |

XUE Q, GRAY G T. Development of adiabatic shear bands in annealed 316L stainless steel: Part Ⅱ. TEM studies of the evolution of microstructure during deformation localization[J]. Metallurgical and Materials Transactions A, 2006, 37(8): 2447-2458. DOI:10.1007/BF02586218 |

| [15] |

王建民, 朱锡, 刘润泉. 铝/钢爆炸复合界面的显微分析[J]. 材料工程, 2006, 11: 36-39. WANG Jianmin, ZHU Xi, LIU Runquan. Micro-analysis of bonding interfaces of explosive welded aluminium/steel plates[J]. Journal of Materials Engineering, 2006, 11: 36-39. |

| [16] |

BAE D S, CHAE Y R, LEE S P, et al. Effect of post heat treatment on bonding interfaces in Ti/Mild steel/Ti clad materials[J]. Procedia Engineering, 2011, 10: 996-1001. DOI:10.1016/j.proeng.2011.04.164 |

| [17] |

刘玉存, 狄建华, 王作山, 等. A3钢-黄铜爆炸焊接机理研究[J]. 华北工学院学报, 2003, 24(2): 94-97. LIU Yucun, DI Jianhua, WANG Zuoshan, et al. The study on bonding mechanism of explosive welding of A3 steel and brass[J]. Journal of North China Institute of Technology, 2003, 24(2): 94-97. |

| [18] |

BATAEV I A, LAZURENKO D V, TANAKA S, et al. High cooling rates and metastable phases at the interfaces of explosively welded materials[J]. Acta Materialia, 2017, 135: 277-289. DOI:10.1016/j.actamat.2017.06.038 |

| [19] |

曹悦, 张驰, 杨志刚, 等. 镍对Fe-Cu-Ni合金中铜析出行为的影响[J]. 钢铁研究学报, 2012, 24(1): 54-58. CAO Yue, ZHANG Chi, YANG Zhigang, et al. Influence of Ni on Cu precipitation in Fe-Cu-Ni Alloy[J]. Journal of Iron and Steel Research, 2012, 24(1): 54-58. DOI:10.13228/j.boyuan.issn1001-0963.2012.01.007 |

| [20] |

LEE Y T, WELSCH G. Young' s modulus and damping of Ti6Al4V alloy as a function of heat treatment and oxygen concentration[J]. Materials Science and Engineering A, 1990, 128(1): 77-89. DOI:10.1016/0921-5093(90)90097-M |

| [21] |

HAO Y L, YANG R, NⅡNOMI M, et al. Young' s modulus and mechanical properties of Ti-29Nb-13Ta-4.6Zr in relation to α″ martensite[J]. Metallurgical and Materials Transactions A, 2002, 33(10): 3137-3144. DOI:10.1007/s11661-002-0299-7 |

2020, Vol. 28

2020, Vol. 28