2. 广州工商学院,广州 410083;

3. 张家界航空工业职业技术学院,湖南 张家界 427000

2. Guangzhou College of Technology and Business, Guangzhou 510850, China;

3. Zhangjiajie Institute of Aeronautical Engineering, Zhangjiajie 427000, China

Fe是铝及铝合金中最为常见的杂质元素,由于Fe在铝及铝合金中的固溶度仅为0.05%,因此,Fe在铝中基本以富铁相的形式存在,如AlFe3、Al5FeSi、Al8Fe2Si (MnFe)Al6、(CuFe)Al6等[1]。与铝基体相比,富铁相具有硬度高、脆性大的特点,受力时易发生内部开裂成为裂纹源,并沿着富铁相长度方向加速扩展,极大损害合金塑性和构件寿命[2]。为此,国内外对铝合金中Fe含量进行严格地控制,变形铝合金通常要求不高于0.15%,而铸造铝合金中Fe的容许含量相对高很多,尤其是压铸铝合金,其Fe含量通常要求在0.8%~1.1%[3],旨在改善铸件的粘模特性。因此,富铁相变质与细化成为解决再生铝合金品质差、附加值低等问题的关键技术之一。

目前,富铁相变质技术研究主要集中在铸造方法,如添加合金元素、熔体处理及特种铸造方法上[4-9],而通过塑性加工方法来细化富铁相组织的研究报道较少。陈胜迁等[10]人通过热挤压细化Al-7.0Si-1.2Fe-0.3Mg中富铁相的尺寸,热挤压后富铁相的平均粒径下降58.2%,圆整度提高4.8倍,塑性提高约6倍。王快社等[11]对Al-3%Fe合金进行了搅拌摩擦加工后,粗大针状的富铁相转变成细小的粒状,长度由20~50 μm降低至1 μm以下,细化效果显著。由此可见,塑性变形也能有效改善富铁相形态,大幅提高合金的延伸率,但研究广度和深度仍需加强。本文以Al-Si-Fe合金为研究对象,通过搅拌摩擦加工法细化改善富铁相的尺寸,研究加工速度对合金组织和力学性能的影响。

1 试验试验材料为4 mm厚的Al-7.0Si-0.85Fe-0.30Mg铸造铝合金板,化学成分为:Si 7.43%,Mg 0.274%,Fe 0.858%,其他杂质元素0.1%,余量为Al。试验在FSW-3LM专用搅拌摩擦焊机上进行,加工前经T6热处理,工艺为(535±5)℃,保温6 h,80 ℃水淬,(175±5)℃,保温4 h。搅拌头的形状为圆锥右旋螺纹型,搅拌针长度3.85 mm,轴肩直径10 mm,搅拌针根部和端部的直径分别为4.0和2.5 mm,焊接主轴与工作台之间的倾角为2.5°。根据铸造铝合金搅拌摩擦加工的工艺特性,选择旋转速度1 000 r/min,加工速度为20~100 mm/min。

加工完成后,用线切割截取拉伸试样及金相试样,其中拉伸试样沿加工方向切割,平行长度区宽度为5 mm,厚度3 mm,长度12 mm,拉伸试样的加工位置和加工尺寸见图 1。金相试样经磨抛后用Keller试剂腐蚀15~60 s,随后在Leica DMI3000M型光学显微镜观察。利用GP-TS2000A力学试验机测试加工区的拉伸力学性能,拉伸速度为2 mm/min;利用MH-5L型显微硬度计测试合金的显微硬度;采用Image Pro-Plus软件测量第二相颗粒特征。

|

图 1 拉伸试样加工位置及加工尺寸(单位:mm) Fig.1 Processing position and size of tensile specimens |

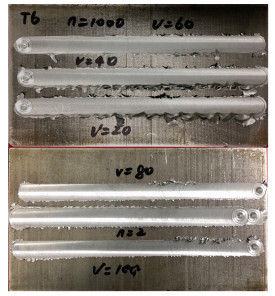

主轴转速1 000 r/min、搅拌摩擦加工速度为20~100 mm/min时的加工表面宏观形貌如图 2所示,可以看出,加工区表面平整、光洁,未发现明显的宏观缺陷或不良现象,随着加工速度的增加,其表面光洁度有所提高。

|

图 2 搅拌摩擦加工表面的宏观形貌 Fig.2 Surface macroscopic morphology of friction stir processing |

图 3为不同加工速度下搅拌摩擦加工区的横截面形貌。由图 3(a)分析,加工区形状呈“U”字型,根据加工过程中的金属材料受热、受力情况,分为加工中心区、热机械影响区和热影响区。加工中心区边界附近A区为前进侧热影响区,而边界较为模糊的B区为返回侧热影响区,如图 3所示。由于主轴沿一个特定的方向旋转,其塑化金属的流动也具有明显的方向性,塑化金属在搅拌针螺纹的作用下发生流动,这部分流动金属填补了在搅拌头移动时后面留下的空间,形成了层状分明的带状组织C区,带状组织一定程度上反映了随搅拌针旋转的热塑化金属的量,带状组织越多,其热塑化材料的量越多。因此,当主轴转速一定时,随着搅拌摩擦加工速度的增加,摩擦搅拌区的带状组织面积也逐渐减小,距前进侧边界的距离也不断减小。当加工速度为20和100 mm/min时,带状组织的最大宽度分别为3.40和2.44 mm,降低了28.3%。

|

图 3 不同加工速度下搅拌摩擦加工区截面宏观形貌 Fig.3 Section macroscopic morphology of friction stir processing zone at different processing speed |

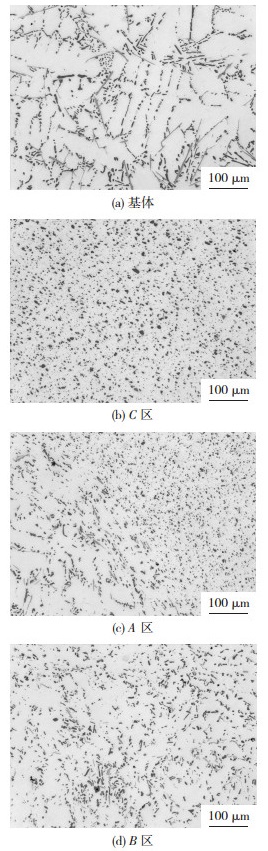

选取主轴转速为1 000 r/min和加工速度为60 mm/min的金相试样进行显微组织分析,结果见图 4,观察区域分别对应图 3中的母材、C区、A区和B区。由图 4(a)分析,铸态第二相组织由共晶硅和富铁相组成。经过T6热处理后,共晶硅主要呈球状和棒状,长度多在4~10 μm,平均长度9.1 μm,圆整度为3.6。由于富铁相良好的热稳定性,富铁相主要以狭长的针状,与共晶硅分布在晶界处,富铁相的长度多集中在20~60 μm,平均长度为43.2 μm,最大长度超过160 μm,平均圆整度为10.5,最大圆整度超过50。经过搅拌摩擦加工后,无论是共晶硅相还是富铁相,其形态和尺寸均发生了显著变化,形态上由针状、棒状向细小的球状、粒状和短棒状转变,尺寸大幅降低,第二相颗粒组织均匀、弥散地分布在整个搅拌摩擦加工区,见图 4(b)。前进侧热机械影响区边界两侧的第二相形态差异明显,加工区侧的第二相发生了改变,沿边界形状呈带状分布,而靠近基材一侧破碎细化效果大幅减弱,但与加工侧颗粒一样,其分布具有明显的方向性,见图 4(c)。而返回侧热影响区边界两侧的组织特征差异较小,这也是宏观组织中边界模糊的原因。该区的第二相受到流动金属一定程度的挤压变形,使整个区域的第二相发生了局部弯曲、破碎,但仍保持了铸造时针状、棒状的特征,见图 4(d)。

|

图 4 搅拌摩擦加工区的组织形貌 Fig.4 Microstructure of friction stir processing zone:(a)substrate; (b)C zone; (c)A zone; (d)B zone |

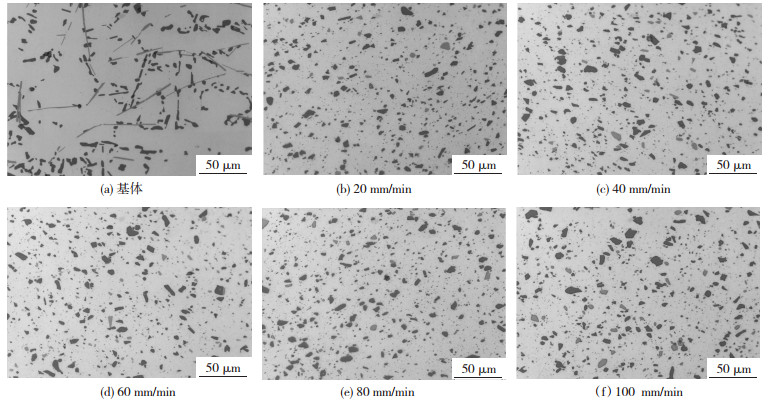

图 5是不同加工速度情况下加工中心区域的显微组织,其中颜色较浅的为富铁相,较深的为共晶硅。由图 5分析可知,经过搅拌摩擦加工后,狭长、针状的富铁相被破碎成细小的球状、粒状和短板状,最大长度约15 μm,较为均匀地分布在搅拌中心区域,狭长针状形态的富铁相基本消失,其粒径尺寸、形状系数和分布均匀性均得到了大幅的改善。较长的棒状共晶硅也发生了折断破碎,其颗粒分布均匀性和圆整度也有一定程度的改善,但仍有部分共晶硅尺寸较大,均不超过20 μm。随着加工速度的增加,富铁相的尺寸和分布无明显差异,但共晶硅尺寸随加工速度的增加略有增加,同时颗粒的圆整度略有降低,破碎后形成的尖角、多边形态的共晶硅数量增多。

|

图 5 不同加工速度时加工中心区域显微组织 Fig.5 Microstructure of processing center area at different processing speeds:(a)substrate; (b)20 mm/min; (c)40 mm/min; (d)60 mm/min; (e)80 mm/min; (f)100 mm/min |

对上述不同加工速度情况下搅拌加工中心区的第二相颗粒进行统计分析见图 6,可以看到,搅拌摩擦加工后中心区域的富铁相平均长度大幅减小,其平均长度为4.3~5.8 μm,较基材下降86.6%以上,见图 6(a),同时富铁相的圆整度也得到大幅提高,从10.5提高至1.17~1.35,较基材提高7.8倍以上,见图 6(b).搅拌摩擦加工后共晶硅的颗粒平均长度有显著降低,达到4.5~5.7 μm,较基材的9.1 μm减小37.4%~50.5%,同时其圆整度则由3.6提高至1.4~1.7,较基材提高2.1~2.6倍,细化效果不及富铁相。随着搅拌摩擦加工速度的提高,富铁相的平均长度逐渐增大,而圆整度则逐渐降低,尺寸最大提高幅度达37.4%,圆整度最大降幅为12.3%。加工速度对共晶硅的平均长度影响较小,但均匀性略有降低,圆整度随加工速度的增加呈现逐渐降低的趋势,最大降幅达到19.3%。

|

图 6 加工速度对中心区域第二相形态特征统计的影响 Fig.6 Effects of processing speed on morphology statistics of the second phase in the central region:(a)average length of iron-rich phase; (b)roundness of iron-rich phase; (c)average length of eutectic silicon phase; (d)roundness of eutectic silicon phase |

不同加工速度情况下搅拌加工中心区的拉伸力学性能如图 7所示。由图 7分析可知,搅拌摩擦加工区的抗拉强度和屈服强度均呈现大幅降低的趋势,抗拉强度从铸态时的275 MPa降低至165~207 MPa,降低幅度达到24.8%~40.0%,而延伸率则得到大幅改善,从铸态的3%,提高至14.1%以上,与基材相比最大提高6.8倍。随着加工速度的增大,抗拉强度和屈服强度均呈现逐渐提高的趋势,最大增幅达到25.5%;而伸长率则逐渐降低,最大降幅达到31.2%。

|

图 7 加工速度对搅拌摩擦加工区拉伸性能的影响 Fig.7 Effects of processing speed on tensile properties of friction stir processing zone:(a) strength; (b)elongation |

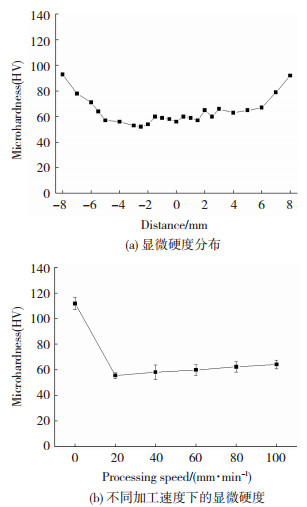

搅拌摩擦加工中心横截面的显微硬度分布如图 8所示,其中图 8(a)为加工速度为60 mm/min时沿加工区中心区向两侧延伸区域的硬度分布,图中横坐标的正值为前进侧方向,负值为返回侧方向;图 8(b)为不同加工速度情况下加工中心区的显微硬度。由图 8(a)可知,经过搅拌摩擦加工后,加工区(-2.0 mm≤Distance(离中心距离)≤2.0 mm)的显微硬度较基体显著降低,平均显微硬度为60HV,较基体(112 HV)降低46.4%,最低硬度区出现在距加工中心2.5 mm的返回侧热影响区,最低值仅为50 HV,较基体降低55.4%。随着远离加工区,无论是前进侧还是返回侧,其硬度值均呈现先平缓后逐渐增大的趋势。随着加工速度的增大,加工中心区域的显微硬度呈逐渐提高的趋势,最大提高幅度达到15.4%,与屈服强度的变化趋势基本一致。

|

图 8 搅拌摩擦加工区的显微硬度分布 Fig.8 Microhardness distribution of friction stir processing zone:(a) Microhardness distribution; (b)Microhardness at different processing speed |

当搅拌针完全旋入基体材料时,远离搅拌针的冷金属、底部垫板以及搅拌头三者形成了一个密闭的空间,此时高速旋转的搅拌针、轴肩与待改性材料发生剧烈的摩擦,产生的摩擦热和塑性变形热使局部的金属达到热塑化状态,并沿着搅拌针流动,其中位于前进侧的金属随着搅拌头旋转方向迁移,与前进侧基材之间的变形速率差异很大,因而形成了明显的分界线。而返回侧的金属流动与搅拌头方向一致,并受到来自前进侧流入金属的挤压作用,变形程度和边界材料变形的差异性较小,因此,其组织细化程度和差异性均较小,分界线不明显[12-13]。当搅拌摩擦加工进行时,搅拌头向前移动时其后侧形成了一个瞬时的空间,从前进侧随搅拌头旋转而塑性流动的金属被“甩”出,并吸入了瞬时空间,随着塑化金属周期性被甩出,吸入填补瞬时空间,在搅拌针后面形成了周期性的层状组织,即为本文所述的带状组织[14]。因此,当主轴转速保持恒定不变时,热输入随着加工速度的提高而逐渐减小,使前进侧达到热塑化金属的量逐渐减少,即由前进侧金属随搅拌头旋转而流动的金属量减少,减少了带状组织的形成。

Al-Si共晶相、富铁相和Mg2Si相是基材中主要的第二相,其中Mg2Si为增强相,经过T6热处理后,Mg2Si相均匀地分布在基体中,强化基体;共晶硅相则在T6过程中发生了熔断和球化,呈粒状和棒状;而富铁相则呈狭长的针状。当搅拌摩擦加工进行时,加工中心区域的最高温度可超过400 ℃[12],这足以使加工中心区域的Mg2Si全部溶入基体中,同时经过大塑性变形的α-Al发生了动态回复再结晶,大幅消除了由塑性变形带来的晶格畸变、残余应力等;由于富铁相的脆硬性且呈狭长针状的形态,在搅拌摩擦加工过程中极易发生折断、破碎,组织细化最为显著,而共晶硅的圆整度远高于富铁相,但长条棒状的共晶硅也发生了折断和粒化,细化效果减弱。近加工区的富铁相和共晶硅受到加工区金属的挤压,发生了一定的变形和折断,同时受热使Mg2Si相部分溶解;远离加工区的基材受加工区金属挤压力的影响较小,但受热循环的影响,使Mg2Si发生粗化,软化基体。因此,加工区由经过回复再结晶晶粒组成,共晶硅和富铁相得到最大程度的细化,Mg2Si相全部溶解于基体中,抗拉强度、屈服强度和显微硬度大幅降低,但伸长率大幅提高。随着远离加工区,均受到不同程度的热循环的影响,Mg2Si发生了部分溶解或粗化,使热机械影响区、热影响区发生了不同程度的软化。随着加工速度的提高,加工区的热输入逐渐减小,基体软化略有降低,显微硬度略有提高;同时搅拌摩擦次数减小,共晶硅和富铁相的细化效果也逐渐降低,颗粒长度略有提高,圆整度下降。

4 结论1) 搅拌摩擦加工后,第二相形态由针状、棒状向细小且均匀分布的球状、粒状和短棒状转变,前进侧热机械影响区组织得到了一定程度的细化且具有明显的取向,而返回侧热机械影响区的组织则保持了铸态形貌特征的组成。

2) 搅拌摩擦加工后,中心区的富铁相和共晶硅平均长度较基材分别减小86.5%、37.4%,而圆整度则提高7.8倍和2.1倍以上,富铁相细化效果优于共晶硅;随着加工速度的提高,富铁相的平均长度逐渐增大,而圆整度则逐渐降低;加工速度对共晶硅的平均长度影响较小,共晶硅的圆整度随加工速度提高而逐渐降低。

3) 搅拌摩擦加工后,加工区的抗拉强度、屈服强度大幅降低,最高降幅达55.4%,而伸长率最大可提高6.8倍。随着加工速度的提高,其抗拉强度、屈服强度有所提高,伸长率则逐渐降低,最大降幅达到19.3%。

| [1] |

王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005. WANG Zhutang, TIAN Rongzhang. Aluminum alloy and its processing manual[M]. Changsha: Central South University Press, 2005. |

| [2] |

TAYLOR J A, JOHN D H S, BARRESI J, et al. An empirical analysis of trends in mechanical properties of T6 heat treated Al-Si-Mg casting alloys[J]. Cast Metals, 2000, 12(6): 419-430. DOI:10.1080/13640461.2000.11819379 |

| [3] |

中华人民共和国国家质量监督检验检疫总局.GB/T 15115-2009压铸铝合金[S].北京: 中国标准出版社, 2009. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China.GB/T 15115-2009 Die Casting Aluminum Alloys[S]. Beijing: China Standards Press, 2009. |

| [4] |

MURALI S, RAMAN K S, MURTHY K S S. The formation of β-FeSiAl5, and Be-Fe phases in Al-7Si-0.3Mg alloy containing Be[J]. Materials Science & Engineering A, 1995, 190(1-2): 165-172. |

| [5] |

MURALI S, RAMAN KS, MURTHY K S S. Morphological studies on β-FeSiAl5 phase in Al-7Si-0.3 Mg alloy with trace additions of Be, Mn, Cr, and Co[J]. Materials Characterization, 1994, 33(2): 99-112. DOI:10.1016/1044-5803(94)90072-8 |

| [6] |

宋东福, 王顺成, 周楠, 等. 锰结合熔体保温对铝硅合金中富铁相特征的影响[J]. 稀有金属, 2017, 47(7): 739-745. SONG Dongfu, WANG Shuncheng, ZHOU Nan, et al. Iron-rich phase morphology characteristics for Al-Si alloy by mn addition and melt holding[J]. Chinese Journal of Rare Metals, 2017, 47(7): 739-745. |

| [7] |

LIN C, SHU-SEN W U, ZHONG G, et al. Effect of ultrasonic vibration on Fe-containing intermetallic compounds of hypereutectic Al-Si alloys with high Fe content[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(5): 1245-1252. DOI:10.1016/S1003-6326(13)62589-3 |

| [8] |

JI S X, YANG W C, GAO F, et al. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys[J]. Materials Science & Engineering :A, 2013, 564(3): 130-139. |

| [9] |

林波, 张卫文. Fe含量对挤压铸造Al-Cu合金组织演变及高温力学性能的影响[J]. 中国有色金属学报, 2017, 27(5): 885-893. LIN Bo, ZHANG Weiwen. Effects of Fe content on microstructure evolution and elevated-temperature mechanical properties of squeeze cast Al-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 885-893. |

| [10] |

陈胜迁, 陈立, 宋新华, 田正芳. 挤压比对Al-7.0Si-1.2Fe-0.3Mg合金热挤压组织和性能的影响[J]. 稀有金属, 2019, 43(2): 128-133. Chen Shengqian, Chen Li, Song Xinghua, Tian Zhengfang. The effect of extrusion ratio on the microstructure and properties of Al-7.0Si-1.2Fe-0.3Mg alloy under hot extrusion[J]. Chinese Journal of Rare Metals, 2019, 43(2): 128-133. DOI:10.13373/j.cnki.cjrm.XY17100016 |

| [11] |

王快社, 林兆霞, 周龙海, 等. 搅拌摩擦加工铸态铝铁合金的显微组织[J]. 中国有色金属学报, 2012(5): 1270-1275. WANG Kuaishe, LIN Zhaoxia, ZHOU Longhai, et al. Microstructure of friction stir processed as-cast Al-Fe alloy[J]. Transactions of Nonferrous Metals Society of China, 2012(5): 1270-1275. |

| [12] |

NANDAN R, DEBROY T, H BHADESHIA K D H. Recent advances in friction-stir welding-Process, weldment structure and properties[J]. Progress in Materials Science, 2008, 53(6): 980-1023. DOI:10.1016/j.pmatsci.2008.05.001 |

| [13] |

王希靖, 韩晓辉, 李常锋, 等. 厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J]. 中国有色金属学报, 2005, 15(2): 198-204. WANG Xijing, HAN Xiaohui, LI Changfeng, et al. Horizontal flow status of plastic metal in different depth during friction stir welding for thick aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 198-204. |

| [14] |

柯黎明, 潘际銮, 邢丽, 等. 搅拌摩擦焊焊缝金属塑性流动的抽吸—挤压理论[J]. 机械工程学报, 2009, 45(4): 89-94. KE Liming, PAN Jiluan, XING Li, et al. Sucking-extruding theory for the material flow in friction stir welds[J]. Journal of Mechanical Engineering, 2009, 45(4): 89-94. |

2020, Vol. 28

2020, Vol. 28