高温合金是指以铁、钴、镍为基,在600 ℃以上及一定应力条件下长期工作的高温金属材料,因其具有较高的高温强度,良好的耐腐蚀性,已成为军民用燃气涡轮发动机热端部件不可替代的关键材料[1]。合金在实际应用过程中环境十分复杂,大多数含有氧气和其他反应物,如硫,碳和氯[2],在海空环境中工作的涡轮发动机,气氛中的NaCl会与燃料燃烧产生的Na2SO4共同作用发生热腐蚀,随后破坏其表面保护性氧化膜[3]。将腐蚀环境温度与硫酸钠的熔点844 ℃相比,高于844 ℃的腐蚀称为高温热腐蚀,即Ⅰ型热腐蚀,低于844 ℃的腐蚀称为低温热腐蚀,即Ⅱ型热腐蚀[4]。在美国每年合金的腐蚀行为会造成2 760亿美元的损失,远大于自然灾害造成的损失[5],因此, 目前对合金热腐蚀的研究极为迫切。

镍基高温合金热腐蚀影响因素很多,主要集中于盐膜成分、环境条件及合金元素[6]。Pradhan等[7]研究了IN718合金在硫酸盐、氯化物和V2O5等不同环境的热腐蚀行为,研究发现硫酸盐中的S促进合金内部元素发生硫化,氯化物易挥发,Cl元素的存在使合金表面产生空隙或凹坑,为热腐蚀过程的进行提供通道[8],V2O5的加入会提供额外的助熔作用,破坏合金的完整性。环境中的氧化性介质还会直接参与合金的热腐蚀过程,O2是直接参与介质,SO3、SO2等杂质也会参与一定的反应,介质的分压大小或数量多少对热腐蚀过程也有一定影响[9]。为了提高合金的抗热腐蚀性能,大多数研究是在合金表面制备涂层,但涂层的制备在一定程度增加了使用成本,许多学者研究发现合金元素对热腐蚀也有较大影响。Cr元素是最有效、最关键的耐热腐蚀元素,然而在镍基高温合金中添加高含量的Cr会使合金易产生有害的拓扑密排相(TCP相)。国内外的研究表明,15%Cr含量是高温合金具有足够抗热腐蚀性能的临界值[10]。管秀荣[11-13]等人发现合金中加入Ti、Cr、Ru(钌)后,均能促使合金表层形成致密、连续的Cr2O3,改善氧化膜的附着性。钽(Ta)的添加会使合金表面形成富Ta(Cr,Ti)TaO4层,元素扩散延迟,从而降低热腐蚀动力学[14]。铼(Re)元素的添加可以增加氧化铬(Cr2O3)氧化皮的稳定性,促进钛酸镍(NiTiO3)的形成,并抑制Ni的扩散[15]。在合金中加入微量的铈(Ce)、镨(Pr)、镧(La)和钕(Nd)等稀土元素,可以减少合金有害元素(O、N、S)的含量,提高合金表层氧化膜的稳定性,增强抗高温氧化及热腐蚀性能[16]。

目前,关于微量元素碳对镍基高温合金热腐蚀性能的影响鲜有报道,且已有研究主要集中在其力学性能及显微组织结构方面,缺乏其热腐蚀行为及机理方面的研究。为此,本实验将系统研究碳对镍基高温合金AM3热腐蚀5 h的物相成分、组织形貌的影响,以期为研制性能更优的新合金提供理论指导。

1 实验实验以第一代高温合金AM3为基础,用真空感应炉熔炼母合金制成4种含碳量不同的合金,分别用C1,C2,C3,C4表示,具体化学成分如表 1。

| 表 1 4种合金化学成分(质量分数/%) Table 1 Chemical composition of the four alloys (wt.%) |

试样经线切割机分别加工成Φ4 mm×5 mm的试棒,表面用800号砂纸打磨平整,并用乙醇超声清洗,干燥后用BSA224S型电子天平称量(感量为0.1 mg)。在试样表面涂覆2~5 mg/cm2的75%Na2SO4+25%NaCl(质量分数)的饱和混合盐溶液,直到表面获得一层均匀盐膜。将涂盐试样放入SX3-5-12AS型陶瓷纤维箱式电阻炉中,在850 ℃环境中腐蚀5 h,平行试样为每组3个,每隔2 h试样称重并再次涂盐,直至5 h腐蚀过程结束。最后将试样取出并用沸水煮掉表面残余盐分进一步进行称重。

采用JSM-6390A型扫描电子显微镜(SEM)及能谱仪(EDS)分析了热腐蚀后的组织形貌与产物的相成分。用D8ADVANCE A25型X射线衍射仪(XRD)检测样品热腐蚀后的相组成。

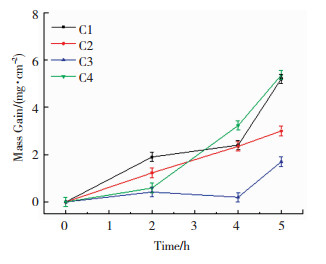

2 结果与讨论 2.1 腐蚀动力学分析图 1为不同C含量的AM3合金在850 ℃热腐蚀5 h的动力学曲线,可以看出, 在0~2 h期间4个试样均处于增重状态,C1、C2、C3、C4的增重速率分别为0.95、0.62、0.21、0.3 mg/(cm2 · h),其中C3增重速率最慢,热腐蚀初期合金表面快速形成一层具有保护作用的氧化膜,因此, 最初热腐蚀过程中合金腐蚀程度较轻。2~4 h期间C1、C2、C4处于持续增重趋势,C4的增重速率最快,达1.32 mg/(cm2 · h),而C3处于失重阶段,根据酸碱熔融机制,随着氧化膜的生长,液态盐膜碱度(αO2-)不断提高,氧化膜与盐膜由于发生式(1)~(3)的碱性熔融而遭到破坏,加剧热腐蚀的进行,进而导致合金失重现象的产生[3, 17-18],同样有研究表明失重现象是腐蚀过程中反应产生的挥发性物质所致[19]。4~5 h期间4个试样均进入再增重阶段,进一步有氧化物形成,C1增重速率最快,为2.8 mg/(cm2 · h),C2增重速率最小,为0.65 mg/(cm2 · h),动力学曲线表明,4种合金在实验过程中一直处于腐蚀状态。

|

图 1 4种不同C含量AM3合金在850 ℃热腐蚀5 h的动力学曲线 Fig.1 Kinetics curves of 4 AM3 alloys with different C contents after hot corrosion at 850 ℃ for 5 h |

| $ {\rm{Ti}}{{\rm{O}}_2} + {{\rm{O}}^{2 - }} = {\rm{TiO}}_3^{2 - }, $ | (1) |

| $ \mathrm{Al}_{2} \mathrm{O}_{3}+\mathrm{O}^{2-}=2 \mathrm{AlO}_{2}^{-} $ | (2) |

| $ {\rm{C}}{{\rm{r}}_2}{{\rm{O}}_3} + 2{{\rm{O}}^{2 - }} + 3/2{{\rm{O}}_2} = 2{\rm{CrO}}_4^{2 - }, $ | (3) |

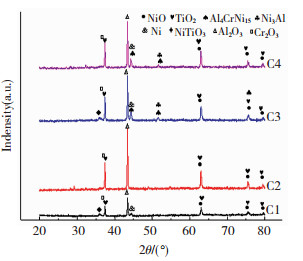

图 2为不同C含量AM3合金在850 ℃热腐蚀5 h表面的XRD谱图。由图 2可知,合金表面主要的腐蚀产物是Al2O3、Cr2O3以及少量NiO与TiO2,X射线仅能穿透合金到达最表面及次表面,检测结果中未发现硫化物,外层腐蚀产物以氧化物为主。C1合金表面腐蚀产物以Al2O3、Cr2O3、TiO2为主,并有少量的NiTiO3,C2表面腐蚀产物与C1类似,但Al2O3、Cr2O3相对应的峰均比C1高,说明C2合金热腐蚀后生成的氧化物更多。而金属氧化膜是否具有保护性取决于氧化膜的完整性,氧化时生成的金属氧化膜体积(Vox)大于生成这些氧化膜所消耗的金属体积(Vm),即Vox/Vm>1 (此值称为P-B比),氧化膜具有保护性。实验证明,Al2O3、Cr2O3的P-B比为1.28、1.99,致密的Al2O3、TiO2氧化膜能够有效阻止O、S元素的扩散,降低合金的热腐蚀速率。因此,C2合金保护性氧化产物多,可有效地将金属与环境隔离,表现出更好的耐蚀性。在C3合金表面除氧化物外还检测到Al4CrNi15、Ni3Al。Ni3Al相是一种基体强化相,C3合金表面或次表面能检测到较多的Ni3Al相,说明C3合金表面腐蚀层薄,X射线容易打到离合金基体较近的地方。C4合金与C3生成的腐蚀产物相同,但从图 2可知,C4合金中Al4CrNi15、Ni3Al较少,即C3合金耐腐蚀性能大于C4。综合分析,当合金中C含量达0.085%时,AM3合金的耐热腐蚀性能最好。

|

图 2 不同C含量合金在850 ℃腐蚀5 h试样表面的XRD谱 Fig.2 XRD patterns of the surfaces of alloys with different C contents after hot corrosion at 850 ℃ for 5 h |

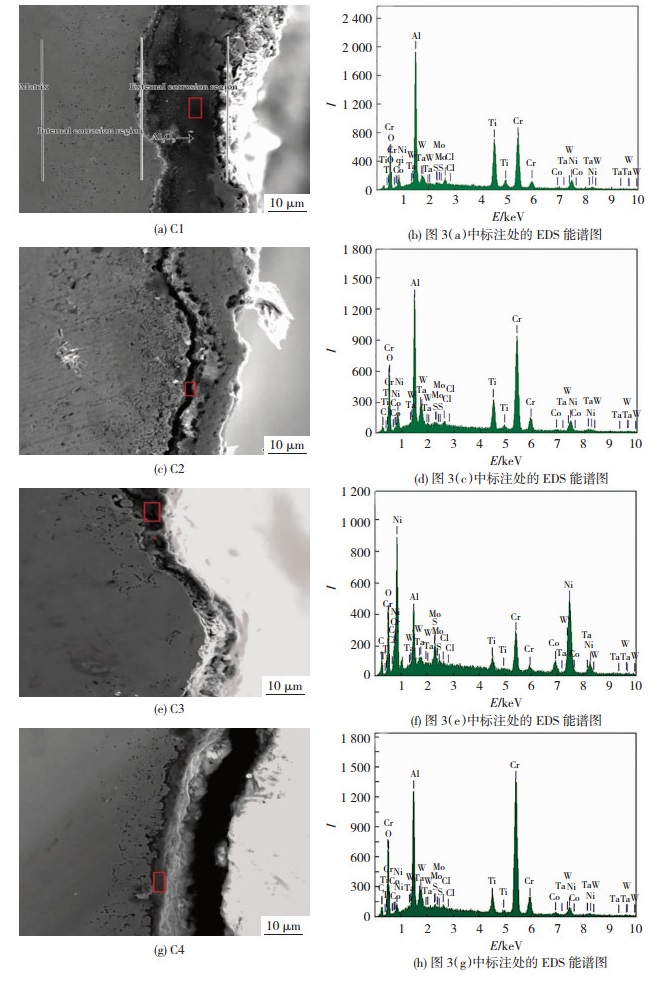

图 3为合金经850 ℃热腐蚀5 h后试样的截面形貌及能谱图, 可以看出:合金腐蚀层分为内腐蚀层与外腐蚀层(见图 3(a)),利用SEM的EDS分析可知外腐蚀层处的黑色颗粒为Al2O3。对比4张截面图可知, C1合金的腐蚀层最厚,随着C含量的增加,C2、C3、C4合金相比无碳的C1合金腐蚀层变薄且更加致密,C3合金表面缩松、裂纹等缺陷最少,可以有效防止外界环境中的O、S元素侵入基体,阻碍热腐蚀的循环反应。经Image J软件测量,C1、C2、C3、C4合金内腐蚀层厚度分别为28、12、8.3、10 μm,外腐蚀层厚度为25、15、2.8、3.6 μm。由此可以得出:C1合金耐蚀性最差,C3合金耐蚀性最好,C2合金与C4合金耐腐蚀性能相差无几。即C含量达0.085%,会促使合金表层腐蚀层变薄且与基体结合力变好,能抑制部分有害杂质元素向基体内扩散,显著提高AM3合金的耐蚀性。

|

图 3 不同C含量合金在850 ℃腐蚀5 h下的截面形貌及能谱图 Fig.3 Cross-section morphology and EDS spectra of alloys with different C contents at 850 ℃ for 5 h: (a) C1; (b) EDS spectrum in Fig. 3(a); (c) C2; (d) EDS spectrum in Fig. 3(c); (e) C3; (f) EDS in Fig. 3(e); (g) C4; (h) EDS spectrum in Fig. 3(g) |

根据EDS能谱图可以看出,合金外层富Al、Ti、Cr、Ni等元素,形成Al、Ti、Cr、Ni的氧化物, 而硫元素在腐蚀过程中会逐渐渗入到合金内部,形成硫化物,此时氧化层处硫较少,故XRD分析中未检测出S元素[20]。图 3(b)中存在大量Al2O3、Cr2O3、TiO2以及少量NiO。图 3(d)中Al2O3、Cr2O3含量进一步增多,由于Al2O3层较致密,紧邻外表层,可以阻挡有害元素的入侵,且Cr的氧化层较厚,使C2合金具有良好的耐腐蚀性能。图 3(f)中除含有Al、Cr的氧化物外,还有峰值较高的Ni元素,结合XRD谱对C3合金的分析,得出腐蚀层处不仅有NiO还有Ni3Al强化相,由于腐蚀层薄才会有强化相出现,因此,C3合金的耐热腐蚀性能最好。

研究发现,本实验可由硫化氧化理论解释[21]。首先,合金中的元素M在热腐蚀过程中会与Na2SO4高温分解出的S反应生成硫化物,进而与合金中的金属元素接触形成硫化物共晶。

| $ {\rm{N}}{{\rm{a}}_2}{\rm{S}}{{\rm{O}}_4} = {\rm{N}}{{\rm{a}}_2}{\rm{O}} + {\rm{S}} + 3/2{{\rm{O}}_2}, $ | (4) |

| $ {\rm{M}} + 2{\rm{S}} = {\rm{M}}{{\rm{S}}_2}, $ | (5) |

| $ {\rm{M}} + {\rm{M}}{{\rm{S}}_2} = {\rm{M}} \cdot {\rm{M}}{{\rm{S}}_2}\left( {共晶} \right). $ | (6) |

其次,硫化物共晶与盐膜中的氧分子发生氧化生成硫化物,重新与金属基体的组元形成新的共晶,促使热腐蚀过程循环进行。

| $ {\rm{M}} \cdot {\rm{M}}{{\rm{S}}_2} + 1/2{{\rm{O}}_2} = {\rm{MO}} + {\rm{M}}{{\rm{S}}_2}, $ | (7) |

| $ {\rm{M}} + {\rm{M}}{{\rm{S}}_2} = {\rm{M}} \cdot {\rm{M}}{{\rm{S}}_2}(共晶). $ | (8) |

而碳的加入可以净化合金液(脱氧)[22],控制热腐蚀过程中的氧含量,导致式(7)氧化反应减少,新生成的M · MS2共晶亦会减少[23],进而控制硫化氧化过程中的循环反应。有研究发现,添加微量碳元素有利于合金缩松量[24-25]降低,而共晶、缩松是合金裂纹主要来源,因此,C的适当添加可以有效减少合金裂纹产生,Na2SO4分解产生的S元素通过合金缺陷进入基体,与合金元素发生硫化反应机率降低,进而提高合金耐热腐蚀性能。而当合金中的C含量达到0.15%时,合金中初生碳化物数量增多,这会降低合金的组织均匀性,导致热腐蚀过程不能均匀推进,加速腐蚀的进行。因此,随着C含量进一步增加,虽然合金中共晶、缩松减少,但合金组织均匀性下降,合金耐热腐蚀性能反而降低。

3 结论1) 碳含量(质量分数)为0、0.045%、0.15%的合金在腐蚀5 h期间持续增重,仅碳含量为0.085%的合金在2~4 h发生氧化膜与盐膜的碱性熔融,有失重现象存在。

2) 含碳的镍基高温合金腐蚀层产物以氧化物为主,主要有NiO、TiO2、Al2O3、Cr2O3。碳含量(质量分数)为0.085%、0.15%的合金由于腐蚀层氧化物较薄还可检测到Al4CrNi15、Ni3Al相的存在。

3) 加入碳后,一方面高温合金缩松、裂纹等缺陷减少,腐蚀层明显变薄且致密,但另一方面,C含量增加,合金中初生碳化物数量增多,降低了合金组织均匀性。

4) 碳含量为0.085%时,镍基高温合金AM3的耐热腐蚀性能达到最优。

| [1] |

黄烁.定向凝固镍基高温合金的高温热腐蚀行为[D].沈阳: 东北大学, 2011. HUANG Shuo. High-temperature hot corrosion behavior of a Ni-base directional solidification superalloy[D]. Shenyang: Northeastern University, 2011. |

| [2] |

DONG R F, ZHANG T B, HU R, et al. Hot corrosion behavior and mechanical properties degradation of a Ni-Cr-W-based superalloy[J]. Rare Metals, 2017, 36(1): 23-31. DOI:10.1007/s12598-016-0751-2 |

| [3] |

RAPP R A. Hot corrosion of materials: A fluxing mechanism[J]. Corrosion Science, 2002, 44(2): 209-221. DOI:10.1016/S0010-938X(01)00057-9 |

| [4] |

周桂娟. K452合金及其Al-Si渗层抗高温氧化和热腐蚀性能研究[D].哈尔滨: 哈尔滨工程大学, 2012. ZHOU Guijuan. A dissertation for the degree of M. Eng High-temperature oxidation and hot corrosion resistance of K452 alloy and Al-Si coatings[D]. Harbin: Harbin Engineering University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10217-1014132595.htm |

| [5] |

KESAVAN D, GOPIRAMAN M, SULOCHANA N. Green inhibitors for corrosion of metals: A review[J]. Chemical Science Review and Letters, 2012, 1(1): 1-8. |

| [6] |

余竹焕, 王盼航, 张洋, 等. 高温合金热腐蚀性能影响因素的研究进展[J]. 铸造技术, 2018, 39(1): 226-231. YU Zhuhuan, WANG Panhang, ZHANG Yang, et al. Research progress on factors affecting hot corrosion of superalloy[J]. Foundry Technology, 2018, 39(1): 226-231. DOI:10.16410/j.issn1000-8365.2018.01.060 |

| [7] |

PRADHAN D, MAHOBIA G S, CHATTOPADHYAY K, et al. Effect of surface roughness on corrosion behavior of the superalloy IN718 in simulated marine environment[J]. Journal of Alloys and Compounds, 2018, 740: 250-263. DOI:10.1016/j.jallcom.2018.01.042 |

| [8] |

王盼航, 余竹焕, 张洋, 等. 预氧化对一种镍基单晶高温合金的热腐蚀影响[J]. 材料科学与工艺, 2018, 26(6): 1-8. WANG Panhang, YU Zhuhuan, ZHANG Yang, et al. Effect of pre-oxidation on hot corrosion of a nickel-base superalloy[J]. Materials Science and Technology, 2018, 26(6): 1-8. DOI:10.11951/j.issn.1005-0299.20170428 |

| [9] |

宁礼奎.四种镍基高温合金的抗热腐蚀性能研究[D].大连: 大连理工大学, 2009. NING Likui. Investigation on the hot corrosion resistance of four Ni-based superalloys[D]. Dalian: Dalian University of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10141-2009041464.htm |

| [10] |

郭建亭. 高温合金材料学(上册)[M]. 北京: 科学出版社, 2008: 12-110. GUO Jianting. Materials Science and Engineering for Superalloys (The First Volume)[M]. Beijing: Science Press, 2008: 12-110. |

| [11] |

管秀荣, 魏健, 刘恩泽, 等. Ti含量对镍基高温合金抗热腐蚀性能的影响[J]. 稀有金属材料与工程, 2012, 41(11): 1990-1994. GUAN Xiurong, WEI Jian, LIU Enze, et al. Effect of Ti content on hot corrosion resistance of nickel-base superalloy[J]. Rare Metal Materials and Engineering, 2012, 41(11): 1990-1994. |

| [12] |

管秀荣, 关英双, 纪慧思, 等. 不同Cr含量对镍基高温合金抗热腐蚀性能的影响[J]. 材料热处理学报, 2014, 35(S1): 58-61. GUAN Xiurong, GUAN Yingshuang, JI Huisi, et al. Effect of different Cr content on hot corrosion resistance of Ni-base superalloy[J]. Transactions of Materials and Heat Treatment, 2014, 35(S1): 58-61. DOI:10.13289/j.issn.1009-6264.2014.s1.012 |

| [13] |

管秀荣, 关英双, 纪慧思, 等. 不同Ru含量的镍基高温合金热腐蚀研究[J]. 材料科学与工艺, 2013, 21(2): 108-112. GUAN Xiurong, GUAN Yingshuang, JI Huisi, et al. Study on hot corrosion of Ni-base superalloy with different Ru content[J]. Materials Science and Technology, 2013, 21(2): 108-112. DOI:10.11951/j.issn.1005-0299.20130219 |

| [14] |

HAN F F, CHANG J X, LI H, et al. Influence of Ta content on hot corrosion behaviour of a directionally solidified nickel base superalloy[J]. Journal of Alloys and Compounds, 2015, 619: 102-108. DOI:10.1016/j.jallcom.2014.08.259 |

| [15] |

CHANG J X, WANG D, LIU X G, et al. Effect of rhenium addition on hot corrosion resistance of Ni-based single crystal superalloys[J]. Metallurgical and Materials Transactions A, 2018, 49(9): 4343-4352. DOI:10.1007/s11661-018-4711-3 |

| [16] |

赵德孜. 海洋环境下燃气轮机涡轮叶片的热腐蚀与防护[J]. 装备环境工程, 2011, 8(5): 100-103. ZHAO Dezi. Hot corrosion and protection of gas turbine blade in marine environment[J]. Equipment Environment Engineering, 2011, 8(5): 100-103. |

| [17] |

LUTHER K L, SHORES D A. Mechanism of Na2SO4 induced corrosion at 600~900 ℃[J]. Journal of the Electrochemical Society, 1980, 127(10): 2202-2210. DOI:10.1149/1.2129375 |

| [18] |

GOETHALS J A, PETTIT F S, GOWARD G W. Mechanisms for the hot corrosion of nickel-base alloys[J]. Metallurgical Transactions, 1973, 4(1): 261-278. DOI:10.1007/BF02649626 |

| [19] |

ABDERRAZIK G B, MOULIN G, HUNTZ A M. Relation between impurities and oxide-scale growth mechanisms on Ni-34Cr and Ni-20Cr alloys. I. Influence of C, Mn, and Si[J]. Oxidation of Metals, 1990, 33(3-4): 191-235. DOI:10.1007/BF00667415 |

| [20] |

李云, 郭建亭, 袁超, 等. 镍基铸造高温合金K35的热腐蚀行为[J]. 中国腐蚀与防护学报, 2009, 25(4): 250-255. LI Yun, GUO Jianting, YUAN Chao, et al. Hot corrosion of nickel-base cast superalloy K35 at 800 ℃[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 25(4): 250-255. |

| [21] |

郭建亭. 高温合金材料学(上)[M]. 北京: 科学出版社, 2008.

|

| [22] |

余竹焕.碳对单晶高温合金凝固组织及力学性能的影响[D].西安: 西北工业大学, 2011.

|

| [23] |

余竹焕, 郭浩, 屈联莹, 等. C对镍基单晶高温合金DD90凝固组织的影响[J]. 稀有金属材料与工程, 2017, 46(7): 1862-1868. YU Zhuhuan, GUO Hao, QU Lianying, et al. Effect of carbon content on the solidification microstructures in nickel-base single crystal superalloy DD90[J]. Rare Metal Materials and Engineering, 2017, 46(7): 1862-1868. |

| [24] |

AUBURTIN P, COCKCROFT S L, MITCHELL A. Liquid density inversions during the solidification of superalloys and their relationship to freckle formation in castings[C]// Superalloys 1996. Warrendale, TMS, 1996: 443-447.

|

| [25] |

AUBURTIN P, WANG T, COCKCROFT S L, et al. Freckle formation and freckle criterion in superalloy castings[J]. Metallurgical and Materials Transactions B, 2000, 31(4): 801-811. DOI:10.1007/s11663-000-0117-9 |

2020, Vol. 28

2020, Vol. 28