2. 中国科学院 上海应用物理研究所,上海 201800

2. Shanghai Institule of Applied physics, Chinese Academy of Sciences, Shanghai 201800, China

熔盐堆作为第Ⅳ代先进核能反应堆的六种候选堆型中唯一的液态燃料反应堆,具有以下独特的优点:1)固有安全性;2)灵活的燃料循环特性,有益于钍燃料应用;3)核资源利用率高,并可防止核扩散;4)可采用布雷顿循环,发电效率高达45%~50%;5)能够用于高温制氢[1]。

熔盐堆的服役过程中,反应堆压力容器、换热器、主泵等结构材料需要在高温、熔盐腐蚀和中子辐照等多重极端环境下工作,要求结构材料能够在高温熔盐腐蚀环境下长期保持组织和力学稳定性[2-3]。上世纪60年代美国橡树岭国家实验室(ORNL)专门为熔盐堆研发了一种固溶强化的70%Ni-16%Mo-7%Cr基高温合金(UNS N10003合金),该合金基本能够满足熔盐堆在抗熔盐腐蚀和力学强度方面的要求[4]。但由于高温镍基合金铸锭重量的限制,目前无法提供类似压水堆的大型锻造件,压力容器等核设备需要通过板材拼焊而成,环、纵焊缝交错,焊接结构十分复杂[5-6];另外高温镍基合金价格昂贵,在确保熔盐堆结构安全的前提下,寻找异种合金焊接的替代方案以降低结构材料的成本具有重要意义[7-8]。

316H奥氏体不锈钢作为ASME BPVC高温反应堆五种候选材料之一,具备完整的高温数据,能够支持反应堆的结构设计,且国内外不锈钢型材制备成熟,价格经济,被选作熔盐堆的候选结构材料[9-10]。然而由于316H合金成分中含有极易溶解于熔盐的Cr元素,且质量分数高达16%,已被证明不适合应用于高温熔盐环境[11-12]。采用钨极氩弧焊(GTAW)堆焊的方式,将耐熔盐腐蚀的镍基合金(UNS N10003合金)复合到316H奥氏体不锈钢表面,有望解决熔盐堆中结构材料的性能和成本无法兼顾的难题。对于异质金属堆焊,工艺参数优化以及界面结构直接决定了堆焊结构的可靠性,一直是众多研究者关注的重点。Lin等人研究在316L表面堆焊Inconel 50M,研究表明焊接电流、电压和焊接速度均会影响堆焊层的稀释率,而稀释率对堆焊金属的合金元素含量、显微组织及性能起着至关重要的作用[13-14]。界面区域是异种合金焊接接头最为薄弱的区域,界面处应力腐蚀开裂与微观组织和成分分布有密切相关,Dupont[15]等人研究了310奥氏体不锈钢与657镍基合金异种焊接接头,在310不锈钢焊缝中,有连续的网状低熔点相,具有较高的凝固裂纹倾向,而657镍基合金的裂纹敏感性较低。Sireesha[16]等人研究了316LN奥氏体不锈钢与800合金异种焊缝的显微组织特征,发现在316焊接金属与316L基体金属之间的界面处存在蠕虫状的δ-铁素体,此类析出相能够引起脆性断裂,且在焊缝处存在大量成分偏析的树枝状晶,更易造成开裂。Kim[17]等人利用A182作为熔敷金属对A690和A152进行异种合金焊接,研究了焊接界面处元素扩散对应力腐蚀开裂敏感性,发现在界面处Ni、Cr元素从A152扩散到A182,Fe从A182扩散到A152,在A182或A152表面形成了Fe-Cr尖晶石和Ni-Fe尖晶石,确定不存在应力腐蚀开裂的敏感性。Mortezaie[18]等人用Inconel 718镍基高温合金与310S奥氏体不锈钢进行焊接,结果发现焊接接头沿晶界形成脆性Cr23C6相引起凝固裂纹。但国内外对316H不锈钢和UNS N10003镍基合金双金属复合界面的研究几乎空白,而为了研制经济型熔盐堆结构材料,必须深入研究这两种材料的复合工艺,界面成分和组织演变。

本文利用GTAW焊接方法,将UNS N10003合金堆焊在316H表面,研究了焊接电流和送丝速度对堆焊成型和稀释率的影响,为获得高质量的镍基堆焊层提供优化的焊接参数。同时,深入研究堆焊层的组织、相组成、化学成分、硬度等,探索UNS N10003合金堆焊到316H奥氏体不锈钢作为熔盐堆结构材料的可行性。

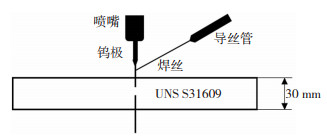

1 实验采用钨极氩弧焊(GTAW)工艺,选用直径为1.2 mm的UNS N10003合金焊丝对板厚为30 mm的316H不锈钢表面堆焊2 mm左右的UNS N10003镍基合金,316H和焊丝的实测化学成分见表 1。

| 表 1 316H不锈钢以及UNS N10003焊丝的化学成分(质量分数/%) Table 1 Chemical composition of 316H stainless steel and chemical composition of UNS N10003 filler metal |

堆焊前,采用角向磨抛机对待堆焊316H不锈钢表面进行打磨,去除表面的氧化层;并采用无水乙醇擦拭打磨表面,将表面的油脂、有机杂质等异物去除干净。堆焊过程中,采用夹具将待堆焊试板水平固定。然后采用GTAW焊系统在316H试板表面进行堆焊,如图 1所示。焊接工艺参数如下:焊接电流140~220 A,焊接电压为14~16 V,送丝速度为110~250 cm/min,焊接速度为10 cm/min,焊枪摆动幅度±6 mm,氩气体积流量为15 L/min,焊前无预热,堆焊完成后空冷。改变焊接电流和送丝速度,研究其对堆焊层成型,稀释率和堆焊层成分的影响,工艺参数详见表 2。

|

图 1 堆焊过程示意图 Fig.1 Schematic illustration of experimental weld cladding process |

| 表 2 焊接工艺参数 Table 2 Welding parameters |

堆焊完成后,宏观检查堆焊层,记录表面成形和缺陷情况,然后截取每个参数下焊道横截面试样,经打磨抛光后,用Zeiss M2m型光学显微镜进行组织观察。金相试样腐蚀过程中,考虑基体和堆焊层耐蚀性差异较大,先用王水(由浓盐酸和浓硝酸按体积比为3:1组成)腐蚀基体,观察后,再用王水腐蚀堆焊层,观察堆焊层形貌。

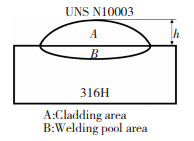

将腐蚀后的金相试样,用放大倍数为100倍的光学显微镜获得堆焊层的金相图像,从图中测得堆焊层厚度h,然后利用图像处理软件计算出图 2所示区域A和区域B的面积。稀释率计算公式见公式(1)[14]:

| $ 稀释率(\%)=\frac{B}{A+B} \times 100 \%. $ | (1) |

|

图 2 稀释率计算图示 Fig.2 Calculation of dilution ratio |

采用Zeiss Merlin Compact型扫描电镜及其附带的能谱仪分析堆焊层化学成份。通过聚焦离子束(FIB)制作透射样品,采用Tecnai G2 F20 S-TWIN型透射电子显微镜(TEM)研究堆焊层的析出相结构。使用ZHV-30维氏硬度计对焊接试样的横截面进行自下而上的硬度测量。载荷为200 gf,加载时间为15 s,硬度测试点的间隔为0.2 mm,且在同一水平位置通过5次单独测量获得的平均值。

2 结果与分析 2.1 堆焊工艺参数研究为了研究焊接电流、送丝速度对堆焊层成形质量、稀释率和堆焊层成分的影响,设计了20组参数进行堆焊试验,并通过分析堆焊层稀释率及成分来优化工艺参数。图 3所示为20组不同堆焊工艺参数的表面宏观形貌。

|

图 3 不同工艺参数下的堆焊焊缝表面宏观形貌 Fig.3 Welding surface morphology evaluation of cladding parameters: (a)The weld profile at current of 140 A and wire feed speed from 110 cm/min to 180 cm/min; (b)The weld profile at current of 160 A and wire feed speed from 110 cm/min to 180 cm/min; (c)The weld profile at current of 180 A and wire feed speed from 110 cm/min to 180 cm/min; (d)The weld profile at current of 200 A and wire feed speed from 150 cm/min to 220 cm/min; (e)The weld profile at current of 220 A and wire feed speed from 150 cm/min to 250 cm/min. |

由图可知,当焊接电流较小(140 A)时,调整送丝速度并不能获得理想的堆焊层形貌(图 3(a))。当焊接电流增加到160 A时,堆焊层表面的形貌依然未获得较好改善,其表面的鱼鳞纹依然比较粗糙(图 3(b)),凹凸不平的表面主要是因为焊接热输入较小,熔化金属铺展不良造成的。继续增加焊接电流到180 A,表面形貌逐步得到改善,且随着送丝速度的增加,表面的形貌得到较好的改善(图 3(c))。当焊接电流增加到200 A时,送丝速度在150~250 cm/min范围内变化,均获得平整美观的堆焊层(图 3(d))。当焊接电流为220 A,堆焊层表面又变得凹凸不平,其鱼鳞纹较细密,当送丝速度由150 cm/min增加到250 cm/min时,表面鱼鳞纹平整度有所改善(图 3(e))。

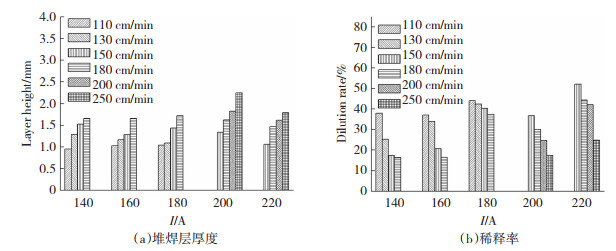

图 4所示为不同工艺参数的堆焊层截面宏观形貌,通过腐蚀后的宏观金相照片可以获得清晰的堆焊层形貌,堆焊层基本都形成了良好的冶金结合,没有发现裂纹和气孔。从图 4中测量获得堆焊层厚度,并计算获得堆焊层稀释率,结果如图 5所示。图 5(a)显示,送丝速度分别为110、130、150、180、200、250 cm/min时堆高范围分别在0.9~1.1 m、1.1~1.3 mm、1.3~1.5 mm、1.5~1.7 mm、1.6~1.9 mm、1.8~2.3 mm之间,这表明随着送丝速度的提高,单位时间内熔覆金属量增加,有效地提高了堆焊层高度。图 5(b)中,当焊接电流一定时,随着送丝速度的增加,稀释率逐渐降低,这主要是焊接热输入不变的情况下,增大送丝速度,熔化焊材所需的热量增加,导致基体金属获得的热量降低,从而使得堆焊层基体的熔化量较小,堆焊层的稀释率低,但基体获得的热输入量过低,则可能导致基体熔化不彻底,出现未熔合的缺陷。结合表面宏观形貌,同时为了获得较厚的堆焊层以提高堆焊效率,并有较低的稀释率以此来改善堆焊层的质量,所以焊接电流应控制在200~220 A,送丝速度为250 cm/min。

|

图 4 不同工艺参数下的堆焊层截面宏观形貌 Fig.4 Overlay cladding shape under different welding currents and wire feed speeds |

|

图 5 不同工艺参数对堆焊层的影响 Fig.5 Influence of different process parameters on cladding layer (a) layer height and (b) dilution rate |

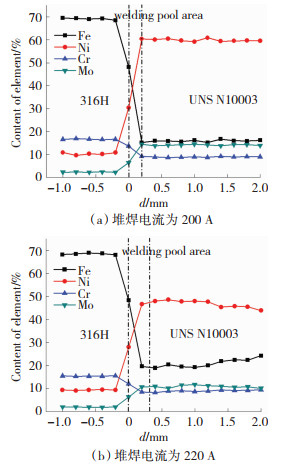

堆焊层表面成分对材料的性能起着极其重要的作用,Cr、Fe元素的溶解度活度较高,易导致材料的腐蚀,为了得到较好的抗熔盐腐蚀性能,需要严格控制Fe、Cr元素的含量[19]。研究了初步优选参数(送丝速度250 cm/min,焊接电流分别为200和220 A时)下的堆焊层成分,结果如图 6所示。

|

图 6 堆焊层的主要组成元素分布 Fig.6 Element distribution of the surfacing layer(a)current of 200 A; (b)current of 220 A |

焊接电流为200 A时,堆焊层的Fe元素质量分数在15.15%~16.19%之间,Cr含量为8.68%~9.15%之间,当焊接电流增加到220 A时,堆焊层的Fe元素含量也随之增加,元素质量分数在18.97%~24.25%之间,Cr元素的含量在8.2%~9.41%之间。焊接电流的变化,对堆焊层成分影响较大,主要是因为焊接电流影响稀释率,焊接电流增加,电弧的挺度增强,对基体的挖掘作用越大,熔入堆焊层的基体也相应增加,从而使得堆焊层中出现较多的Fe元素。Fe和Cr元素的增加,会加大熔盐的腐蚀速率(Fe和Cr的浸出),从而造成结构材料失效,因此,需要控制焊接电流。

综合以上分析,当焊接电流为200 A,送丝速度为250 cm/min,焊接速度为10 cm/min,摆动幅度±6 mm,脉冲频率为2.5 Hz,基值电流为50%时,获得了连续、均匀的堆焊层,且堆焊层厚度达到最高的2.3 mm,堆焊效率较高,同时稀释率低于20%,严格地控制了Fe和Cr的含量,是较为合适的工艺参数,并为接下来的多道及多层堆焊提供了理论基础。

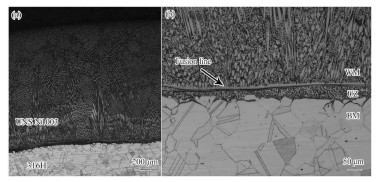

2.2 堆焊层组织采用优化的堆焊工艺参数将UNS N10003合金堆焊到316H表面,进行微观组织和硬度分析。图 7为UNS N10003合金堆焊层与316H基体的组织形貌,由于GTAW堆焊UNS N10003合金的凝固过程是非平衡过程,热量分布的不均匀造成其微观组织的不均匀。从熔合线到堆焊层UNS N10003合金表面,凝固速度、温度梯度和连续冷却速度急剧增大,因此,从基体到堆焊层的微观组织依次为平面晶、胞状晶、胞状树枝晶和等轴晶(图 7(a))。堆焊电流为200 A时,堆焊层组织比较均匀,无裂纹、气孔等缺陷;堆焊层与基体界面熔合良好,没有产生分离现象。316H基体为等轴奥氏体组织。堆焊层中几乎都是奥氏体相,这是由于Ni、Mo、Cr、Fe全部固溶在奥氏体相的树枝晶中。

|

图 7 (a) 316H基体和UNS N10003堆焊层微观图像;(b)BM, UZ和WZ微观组织 Fig.7 (a) Micrograph of 316H base material and UNS N10003 cladding; (b) Micrograph of BM, UZ, and WM |

将界面组织放大进行观察,如图 7(b)所示,堆焊后界面处的组织,可细分为3个区域:对流混合区(WM)、非对流混合区(UZ)和热影响基体区(BM)。其组织形成机理如下:在堆焊过程中,母材金属与填充金属在热源的加热下熔化并混合形成熔池。当熔池进入准稳态后,随着热源的移动,熔池前端的母材金属主要靠热源直接加热而熔化,熔池底部的母材金属主要靠熔池的热传导与热对流而发生后续熔化。随着填充金属的加入,在熔池的内部存在着激烈的对流传质,熔化的填充金属很快与大部分熔融态的基体混合均匀,形成了如图 7(b)中WM区。但是,未熔化的母材显然处于静止状态,当流动的熔融金属在未熔化母材上沿固/液界面流动时,必须满足壁面无滑移条件,那么固/液界面处的液态金属切向流动速度为零。虽然熔池的对流非常激烈,必然会存在一个流动速度由零到熔池本身流动速度的一个过渡区。因此,在固/液界面附近的熔池区域必然存在一个几乎不与填充金属混合,且以基体成分为主导的过渡区,即图 7(b)中的UZ区。UZ区的下方为316H基体,虽受到焊接热源的影响,但该区域的组织和晶粒度基本没有发生变化。

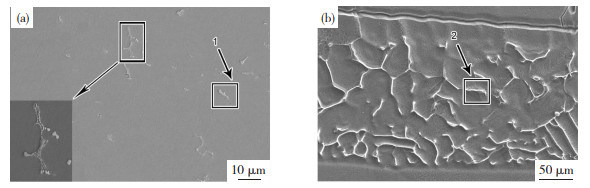

2.3 堆焊层析出相分析图 8所示为WM和UZ区的析出相形貌图,由图 8(a)可知,在WM区内,存在数量较多的析出相,在枝晶间能观察到白色的析出相,由块状,短棒状组合而成,类似骨骼状的析出相;而在UZ区内的析出相为不规则的蠕虫状分布,如图 8(b)所示。

|

图 8 WM区骨状析出相微观组织和析出相局部放大图和更高倍数下316H与UNS N10003界面处UZ区的蠕状析出相形貌 Fig.8 Bone precipitate microstructure in WM and its partial magnification and Higher magnification micrograph of vermicular precipitates at UNS N10003 weld metal and 316H base metal interface |

采用SEM自带的EDS能谱对WM区的析出相进行线扫描,结果如图 9所示,由图 9(a)可以发现,相对于基体,析出相中Mo元素的峰值明显升高,Ni元素降低,这是因为UNS N10003合金凝固组织中,Mo元素倾向于在枝晶间偏析,形成富Mo的碳化物[20]。由图 9(b)可知,在析出相处Cr元素峰值明显升高,Cr元素含量从14%上升到25%,Ni元素峰值降低,元素变化范围由12%降至5%。

|

图 9 在图 8(a)中标记为1析出相EDS线扫元素分布和在图 8(b)中标记为2析出相EDS线扫元素分布 Fig.9 EDS analysis result of the precipitate marked as 1 in Fig. 8 (a) and EDS analysis result of the precipitate marked as 1 in Fig. 8 (b) |

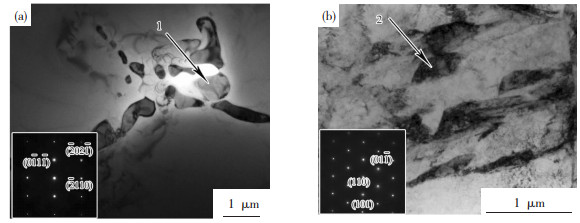

两个区域的析出相尺寸非常细小(约1 μm),为了进一步确定析出相的结构类型,通过FIB切取两个区的析出相,在TEM下观察析出相的形貌,标定析出相的结构,测试析出相的元素分布,如图 10所示。图 10(a)为WM区的碳化物结构及衍射斑点,该碳化物为密排六方结构,晶格常数a=29.6 nm,c=48.3 nm,图 10(b)为UZ区析出相的衍射花样,该析出相为体心立方结构,晶格常数a=28.7 nm,采用TEM-EDX对图 10(a)中1点位置的碳化物进行成分分析,结果如图 10(c)所示,碳化物中Mo元素含量高达79.87%,Cr元素含量为10.64%,C元素含量为6.1%。综合该碳化物的衍射结构和成分分析,可以确定为M2C型碳化物。对图 10(b)中2点析出相的TEM-EDX成分分析表明,结果如图 10(d)所示,其主要含有Fe、Cr和Ni,其含量分别为66.00%、24.73%和5.02%,存在明显的富Cr贫Ni特征,可以确定为δ铁素体。

|

图 10 WM和UZ区析出相TEM分析 Fig.10 TEM analysis of precipitate in WM and UZ:(a)microstructure and SAED pattern of the precipitate in WM; (b)microstructure and SAED pattern of the precipitate in UZ; (c)spectrum of EDX point analysis of the precipitate marked as 1 in(a); (d)spectrum of EDX point analysis of the precipitate marked as 2 in(b) |

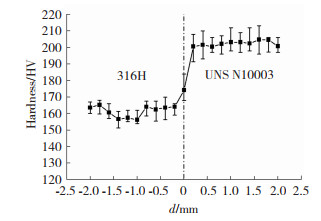

沿垂直于熔合线方向,从基体到堆焊层,每隔200 μm测量硬度值,结果如图 11所示。可以看出WM区的硬度为(202±11)HV,基体区硬度为(160±10)HV,而UZ区硬度值约为(174±10)HV。综合来看,WM区的硬度高于基体,UZ区的硬度介于WM和基体之间,整个堆焊层的硬度平缓。采用GTAW方法堆焊UNS N10003合金时,由于合金元素高度分散引起富Mo的碳化物析出,在γ基体的枝晶界上均匀分布着尺寸细小的骨架状碳化物,这对合金基体起到碳化物弥散强化作用,因此堆焊层的硬度偏高。

|

图 11 基体及堆焊层显微硬度分布 Fig.11 Microhardness distribution from 316H substrate to cladding layers |

1) 堆焊工艺实验结果表明,当焊接电流一定时,随着送丝速度的增加,堆焊层厚度逐渐增加,稀释率逐渐降低。当焊接电流为200 A,送丝速度为250 cm/min,焊接速度为10 cm/min,摆动幅度±6 mm,脉冲频率为2.5 Hz,基值电流为50%时,获得了连续、均匀的堆焊层,且堆焊层厚度达到最高的2.3 mm,堆焊效率较高,同时稀释率低于20%,严格地控制了Fe和Cr的含量,是较为合适的工艺参数,并为接下来的多道及多层堆焊提供了理论基础。

2) 堆焊层可以细分为对流混合区(WM)、非对流混合区(UZ)和热影响基体区;从基体到堆焊层全部为奥氏体组织,依次为平面晶、胞状晶、胞状树枝晶和等轴晶,在WM区有大量富Mo的M2C碳化物析出,UZ区的析出相主要是δ铁素体。

3) 316H基体区和WM区硬度分别为(160±10)HV和(202±11)HV,从基体到堆焊层的硬度逐步升高,整个堆焊层的硬度分布比较平缓。堆焊后的UNS N10003合金硬度升高,由于合金元素高度分散引起富Mo的碳化物析出,在γ基体的枝晶界上均匀分布着尺寸细小的骨架状碳化物,起到碳化物弥散强化作用。

| [1] |

SERP J, ALLIBERT M, BENE O, et al. The molten salt reactor (MSR) in generation IV: Overview and perspectives[J]. Progress in Nuclear Energy, 2014, 77(11): 308-319. DOI:10.1016/j.pnucene.2014.02.014 |

| [2] |

LI Xiaoli, HE Shangming, ZHOU Xingtai, et al. Improving oxidation resistance of Ni-16Mo-7Cr-4Fe nickel-based superalloy by yttrium microalloying[J]. Nuclear Science and Techniques, 2015, 26(3): 33-39. DOI:10.13538/j.1001-8042/nst.26.030201 |

| [3] |

LIU T, DONG J S, WANG L, et al. Effect of Long-term thermal exposure on microstructure and stress rupture properties of GH3535 superalloy[J]. Journal of Materials Science & Technology, 2015, 31(3): 269-279. DOI:10.1016/j.jmst.2014.07.021 |

| [4] |

DELPECH S, MERLE-LUCOTTE E, HEUER D, et al. Reactor physic and reprocessing scheme for innovative molten salt reactor system[J]. Journal of Fluorine Chemistry, 2009, 130(1): 11-17. DOI:10.1016/j.jfluchem.2008.07.009 |

| [5] |

HUANG Tengfei, ZHANG Guibe, LIU Feihua. Design, manufacturing and repair of tube-to-tubesheet welds of steam generators of CPR1000 units[J]. Nuclear Engineering and Design, 2018, 333: 55-62. DOI:10.1016/j.nucengdes.2018.04.003 |

| [6] |

KRüGER J. Innovative welding solutions for the nuclear industry[J]. Welding & Cutting, 2013, 4: 202-203. |

| [7] |

YU Kun, JIANG Zhenguo, LENG Bin, et al. Effects of post-weld heat treatment on microstructure and mechanical properties of laser welds in GH3535 superalloy[J]. Optics & Laser Technology, 2016, 81: 18-25. DOI:10.1016/j.optlastec.2016.01.029 |

| [8] |

WANG Chao, ZHU Ming, WANG Xuezhou, et al. Study on overlay welding of dissimilar steel by consumable double electrode gas metal arc welding method with one power supply[J]. Hot Working Technology, 2016, 45, 15: 180-182. DOI:10.14158/j.cnki.1001-3814.2016.15.050 |

| [9] |

刘晓旭, 王云, 陈罡. 关于316H耐热不锈钢的焊接实践[J]. 化工装备技术, 2011, 32(1): 42-44. LIU Xiaoxu, WANG Yun, CHEN Gang. Welding of Regenerator Made of 316H Heat-resistant Austenitic Stainless Steel[J]. Chemical Equipment Technology, 2011, 32(1): 42-44. DOI:10.3969/j.issn.1007-7251.2011.01.012 |

| [10] |

ZHENG Guiqiu, HE Lingfeng, CARPENTER D, et al. Corrosion-induced microstructural developments in 316 stainless steel during exposure to molten Li 2 BeF 4 (FLiBe) salt[J]. Journal of Nuclear Materials, 2016, 482: 147-55. DOI:10.1016/j.jnucmat.2016.10.023 |

| [11] |

SUN H, WANG J, LI Z, et al. Corrosion behavior of 316SS and Ni-based alloys in a ternary NaCl-KCl-MgCl2 molten salt[J]. Solar Energy, 2018, 171: 320-329. DOI:10.1016/j.solener.2018.06.094 |

| [12] |

丁祥彬, 孙华, 俞国军, 等. HastelloyN合金和316L不锈钢在LiF-NaF-KF熔盐中的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2015, 35(6): 543-551. DING Xiangbin, SUN Hua, YU Guojun, et al. Corrosion behavior of hastelloy N and 316L stainless steel in molten LiF-NaF-KF[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(6): 543-551. DOI:10.11902/1005.4537.2014.275 |

| [13] |

LIN Chunming, SU Teli, WU Keoyuan. Effects of parameter optimization on microstructure and properties of GTAW clad welding on AISI 304L stainless steel using Inconel 52M[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(9-12): 2057-2066. DOI:10.1007/s00170-015-6875-y |

| [14] |

LIN Chunming. Relationships between microstructures and properties of buffer layer with Inconel 52M clad on AISI 316L stainless steel by GTAW processing[J]. Surface & Coatings Technology, 2013, 228(15): 234-241. DOI:10.1016/j.surfcoat.2013.04.035 |

| [15] |

DUPONT J N, BANOVIC S W, MARDER A R. Microstructural evolution and weldability of dissimilar welds between a super austenitic stainless steel and nickel base alloys[J]. Welding Journal, 2003, 82(6): 125-135. |

| [16] |

SIREESHA M, SHANKAR V, ALBERT S K, et al. Microstructural features of dissimilar welds between 316LN austenitic stainless steel and alloy 800[J]. Materials Science & Engineering A, 2000, 292(1): 74-82. DOI:10.1016/S0921-5093(00)00969-2 |

| [17] |

KIM J, KIM S H, CHOI K J, et al. In-situ investigation of thermal aging effect on oxide formation in Ni-base alloy/low alloy steel dissimilar metal weld interfaces[J]. Corrosion Science, 2014, 86(86): 295-303. DOI:10.1016/j.corsci.2014.06.006 |

| [18] |

MORTEZAIE A, SHAMANIAN M. An assessment of microstructure, mechanical properties and corrosion resistance of dissimilar welds between Inconel 718 and 310S austenitic stainless steel[J]. International Journal of Pressure Vessels & Piping, 2014, 116(1): 37-46. DOI:10.1016/j.ijpvp.2014.01.002 |

| [19] |

DELPECH S, CABET C, SLIM C, et al. Molten fluorides for nuclear applications[J]. Materials Today, 2010, 13(12): 34-41. DOI:10.1016/s1369-7021(10)70222-4 |

| [20] |

LI Jiang, SHRESTHA S L, LONG Yan, et al. The formation of eutectic phases and hot cracks in one Ni-Mo-Cr superalloy[J]. Materials & Design, 2016, 93(3): 324-333. DOI:10.1016/j.matdes.2015.12.152 |

2020, Vol. 28

2020, Vol. 28