随着能源短缺和环境污染问题的加剧,结构轻量化成为了航空航天业及汽车制造业一个新的发展方向。结构轻量化的一个重要手段就是材料的轻量化,因此,一大批新材料如铝合金、镁合金、复合材料等也开始被广泛使用[1]。而对于这些新型薄板材料,传统的电阻点焊就很难实现有效连接。因此,一大批新的方法成功应用于这些材料的连接,例如压印连接[2]、搅拌摩擦焊接[3]、激光焊接[4]、自冲铆接[5]等。其中,压印连接以其成本低、可连接异种板材、连接过程绿色环保等优点被广泛采用。目前国内对于压印连接的研究较少,何晓聪等[6]通过仿真模拟和试验对比的方法研究了压印接头的机械性能,并模拟了压印连接过程。陈超[7]等研究出了一种平压重塑型连接的工艺,可以降低压印连接点的凸起高度,并通过试验得到了平压重塑性连接点的静力学强度。国外对于压印连接研究起步较早,Francesco Lambiase等[8-9]研究了压印连接过程中材料的流动性,并比较了使用不同模具时接头的力学性能;LEE Chao-Joo等[10]对于压印接头强度公式进行了推导。

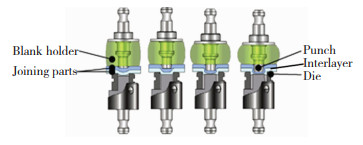

粘接技术的应用也越来越广泛,粘接技术可以实现各种类型材料的连接,还可以提高结构的疲劳性能、抗冲击性能,达到减重节能的效果。目前,有很多学者对于粘接进行了研究,何晓聪[11-12]对粘接接头进行了仿真研究,并总结了粘接领域有限元分析的研究现状。王玉奇等[13]总结了粘接领域的重大研究,主要包括:承载能力、动力学分析、疲劳强度分析三个部分。压印-粘接复合连接技术,即将板材先进行粘接,再对其进行压印连接,可以结合压印连接和粘接技术的优点同时又可以解决压印连接强度较低和粘接技术对工作环境比较敏感的问题。Moroni[14]等对比了自冲铆技术、焊接技术、压印技术及其复合连接技术的接头性能,邢保英[15]等对比了粘接剂对不同材料组合压印接头静强度的影响,结果表明,粘接剂能够提高压印接头强度并且粘接层厚度为0.1 mm时效果最佳。

泡沫金属是指内部存在孔隙的一种特殊材料,它具有多孔、轻质、高比强度、减震、阻尼、吸声和热磁屏蔽等特点,在国内外工业领域以及高端领域得到了越来越广泛的应用。它通常与致密壳层组成复合结构来使用,这样既可以充挥发挥泡沫金属自身优势同时又可以解决其强度较低的问题,这种结构称为“三明治结构”[16]。

泡沫金属夹层可以有效提高压印接头的疲劳强度,但是压印接头本身静强度较低,压印-粘接复合连接技术结合了压印连接与粘接两种新型连接技术的优点,本文将以压印-粘接复合十字接头以及泡沫金属夹层三明治结构压印-粘接复合十字接头为研究对象,通过拉伸-剪切试验分析接头静力学性能,通过扫描电镜试验分析接头失效机理,探究三明治结构压印-粘接复合接头抗剥离性能以及不同泡沫金属对接头性能的影响。

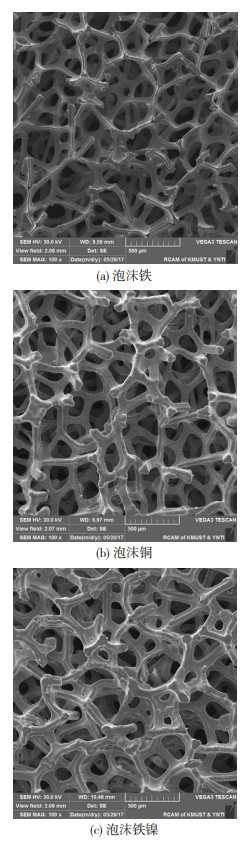

1 试验 1.1 材料准备试验所用基板材料AA5052铝合金板,所选夹层材料分别为泡沫镍、泡沫铜以及泡沫铁镍,基板和夹层厚度均为1.5 mm,夹层材料的材料属性如表 1所示,其电镜扫描图如1所示, 所选粘接剂为3M-DP460环氧树脂粘接剂。

| 表 1 材料属性 Table 1 Material property |

|

图 1 泡沫金属微观结构 Fig.1 Morphologies of metal foam |

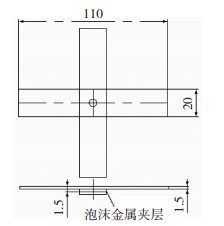

制备试件选择的上模具及下模具型号分别为SR5207(直径5.2 mm,冲头边缘倒角为0.7 mm),SR60310(直径为6 mm,3瓣模,深1 mm),冲头及下模具尺寸示意图如图 2所示,板材搭接方式如图 3所示。共制备四组试件,每组12个,搭接形式为十字搭接,各组试件板材搭配如表 2所示,夹层尺寸为20 mm×20 mm×1.5 mm。制备三明治结构压印-粘接复合接头时,首先对搭接部位进行打磨,并用无水乙醇处理,接着在搭接表面涂抹粘接剂,加入泡沫金属夹层,待在室温下初步固化15 min后进行压印连接试验,压印连接设备为瑞士ATTEXOR公司生产的RIVCLINCH系列压印连接设备,型号为1106 P50,连接压力设置为0.6 MPa,保压时间为6 s。最后将试件保温24 h,温度为25 ℃。

|

图 2 冲头及下模具尺寸(mm) Fig.2 Geometries of punch and extensible die(mm) |

|

图 3 试件搭接形式示意图(mm) Fig.3 The lapped form of the joints(mm) |

| 表 2 试件命名 Table 2 The naming of specimen |

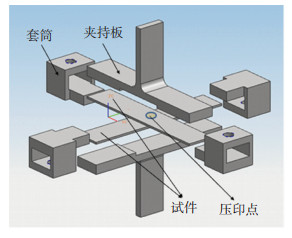

拉伸-剪切试验所用设备为MTS电液伺服材料试验机,拉伸速率设置为5 mm/min,失效判据设置为:载荷下降到接头最大载荷的99%时判定失效。利用自行设计加工的十字接头拉伸夹具对试件进行装夹,图 4为自主设计剥离试验夹具的爆炸图,如图所示,剥离试验夹具主要由夹持板和套筒组成,套筒上有螺纹孔,通过紧固螺栓将夹持板和试件固定,由上夹持板固定试件的上板,下夹持板固定试件的下板,在剥离试验过程中,上板受力方向向上,下板受力方向向下,由于固定位置处于板材端部,因此试验过程中板材端部首先发生弯曲,接着压印点开始受力,直到试件失效。

|

图 4 剥离试验夹具爆炸图 Fig.4 The explosive view of peeling test clam |

采用捷克TESCAN公司生产的VEGA3 SCAN高真空扫描电子显微镜对4组接头的典型失效断口进行微观扫描分析,在扫描前对失效试件进行切割,只保留断口部分,以便于装夹于扫描电子显微镜中。

2 试验结果与分析 2.1 接头无损检测压印连接技术过程如图 5所示,首先,冲头挤压上板并产生塑性变形形成接头颈部,冲头继续下行,上板开始挤压下板,下模具内的凹槽被填满,形成接头的镶嵌部位。经常用压印接头的颈部厚度(TN)以及镶嵌量(TU)来衡量接头质量。但是颈部厚度与镶嵌量的测量需要对接头从中心剖开,难以在生产中实现。通过大量试验,颈部厚度与镶嵌量受冲头行程的影响,在被连接板材、冲头压力等条件均相同的条件下,冲头行程越大,材料流动越多,颈部厚度会减小,同理,流入下模具凹槽内的材料变多,接头镶嵌量变大。在冲头未下行时,冲头与下模具凹腔底部的距离(即冲头行程与接头底厚之和)是一定值。因此,冲头行程越大,接头底厚越小,即冲头行程直接影响了接头的底部厚度(X),接头各参数示意图见图 6。结合以上分析,可以通过易于测量的接头底厚来评价接头成形质量,各组试件底厚值如表 3所示,使用MATLAB 2014b软件计算各组接头底厚均值分别为1.07、1.09、1.11和1.14 mm,各组底厚值标准差为0.012、0.013、0.019和0.012 mm,说明各组试件底厚均匀,成型良好。可以得出,泡沫金属夹层会使接头底厚增加,并且泡沫金属面密度越大,底厚增加的越多。

|

图 5 压印连接过程图 Fig.5 Forming process of clinching |

|

图 6 压印接头截面参数 Fig.6 The section parameter of clinch joints |

| 表 3 接头底部厚度 Table 3 Thickness of the bottom of the joints |

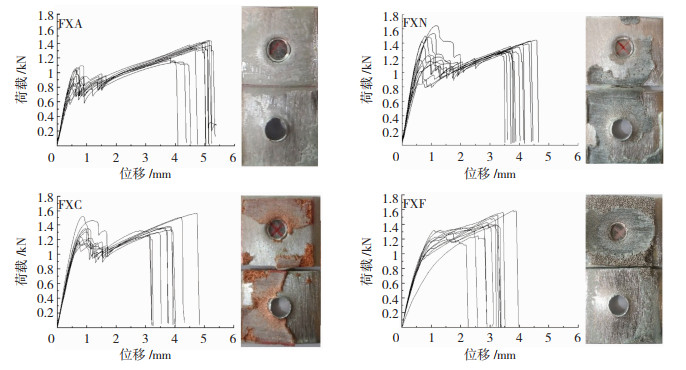

拉伸-剪切试验后得到各组试件载荷-位移曲线及失效形式如图 7所示,四组接头均为颈部断裂,在无夹层组(FXA)组中,可以观察到上下板搭接部分均有胶层存在,并且胶层并不是均匀分布,三组三明治结构接头中,上下板均有被撕裂的泡沫金属存在。综上所述,泡沫金属夹层三明治结构压印-粘接复合接头的失效形式仍为压印点的颈部断裂以及粘接层的混合失效。

|

图 7 载荷-位移曲线图 Fig.7 Load-displacement curves |

观察各组曲线,在经过弹性阶段之后,曲线出现一个较分散的抖动变化时期,根据压印接头典型失效形式,当压印接头为颈部断裂失效时,会在载荷增加至颈部材料的强度极限时发生瞬间断裂。同时,由于泡沫金属独特的支架结构(存在孔壁、筋、节),其被撕裂的过程也必定是一个载荷不稳定变化的过程。因此可得出结论,胶层和泡沫金属的破坏造成了载荷-位移曲线的抖动。同时也可以观察到三组三明治结构接头的曲线抖动的幅度并不相同。当夹层为泡沫镍时,接头破坏过程最不稳定,泡沫铜次之,当夹层为泡沫铁镍时,接头破坏过程最为稳定。由于泡沫镍孔径直径较大,在初步固化的过程中,会有更多的胶层渗入泡沫金属。当接头承受载荷时,泡沫镍被撕裂的过程不仅包括了自身的孔棱和孔壁被撕裂的过程,还包括了孔内粘接剂失效的过程。在经过泡沫金属与胶层被撕裂的过程之后,压印点开始承受载荷,当载荷达到压印点颈部材料强度极限时,载荷骤降,接头失效。综上所述,泡沫金属三明治结构压印-粘接复合接头承受剥离载荷时,胶层与泡沫金属首先失效,并且泡沫镍撕裂过程载荷波动最剧烈,泡沫铜次之,泡沫铁镍最稳定。之后压印点开始承受载荷,直到接头完全失效。从试验现象也可得出同样的结论,由于十字接头的夹持部位靠近上下板端部。因此,试件端部首先发生翘曲,搭接部位随后开始承受剥离力,由于压印点位置在搭接部位的中心,因此,压印点是最后受力部位,当压印点失效后,接头彻底失效。

2.3 最大载荷及能量吸收值各组试件最大载荷值和最大位移值如表 4所示。从表 4可知,四组接头最大载荷相差不大,但是失效位移相差较大,FXA组最大位移最大,为4.97 mm,三组三明治结构接头相对无夹层接头最大位移分别降低19.1%、23.5%、36.6%。这是由于不同泡沫金属其孔径内的粘接剂的量不同,因此,在撕裂过程中,泡沫镍在剥离过程中被完全撕裂,使得接头在最终破坏后失效位移较大,而泡沫铁镍在剥离过程中被撕裂过少,因此,失效位移较小。

| 表 4 最大载荷及最大位移统计量 Table 4 Statistic of maximum loads and maximum displacements |

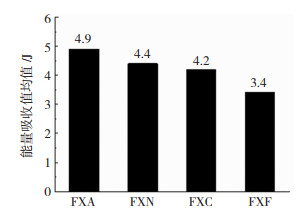

通过MATLAB软件求取载荷位移曲线与坐标轴所围成的面积,得到各组试件的能量吸收值,结果如图 8所示。从图中可以看出,FXA组能量吸收值最高,为4.9J,FXN组能量吸收值相对FXA组降低19.1%,FXC组接相对FXA组降低23.5%,FXF组相对FXA组降低36.6%。因此,若今后的工业制造中使用泡沫金属作为压印-粘接复合接头的夹层以提高接头的吸音、减震、隔热等性能,可考虑使用泡沫镍夹层。

|

图 8 能量吸收值均值 Fig.8 Mean value of energy absorption |

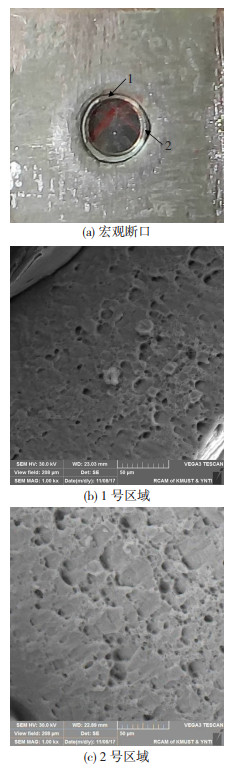

由于四组试件均为颈部断裂失效模式,因此选择FXA组试件进行断口扫描检测,断口扫描结果如图 9所示。

|

图 9 FXA组接头断口图 Fig.9 Fracture morphologies of joints of FXA group |

图 9(a)为宏观断口,可以看出在正应力的作用下,接头在压印点颈部发生环状剪断,整个断口区域较为平整。图 9(b)(c)分别为1号区域及2号区域微观断口形貌。从图中可以看出,1号区域均现大量拉长韧窝,韧窝尺寸较小且浅,说明1号区域塑性变形较小。2号区域呈现拉长韧窝以及大量高密度的短而弯曲的撕裂棱线条,是典型的准解理断裂的微观特征,准解理断裂是介于解理断裂和韧性断裂的一种过渡断裂的形式。因此,可推测当泡沫金属三明治结构压印-粘接复合接头中承受剥离力时,其断裂方式为主要韧性断裂。

3 结论本文通过试验方法研究了泡沫金属夹层对5052压印-粘接复合接头抗剥离性能以及其失效机理,得到以下结论:

1) 泡沫金属夹层会使压印-粘接复合接头底厚增加,并且,三种泡沫金属使底厚的增加量从小到大分别为泡沫镍、泡沫铜、泡沫铁镍;

2) 泡沫金属夹层对压印-粘接复合接头的失效形式并无影响,但是泡沫金属对接头的胶层失效过程会产生影响,其中,泡沫铁镍会使接头的失效过程更加稳定;

3) 泡沫金属夹层对于压印-粘接复合接头的承载能力并无显著影响,但是降低了接头的能量吸收值,其中,泡沫镍夹层对能量吸收值的降低较少,泡沫铜次之,泡沫铁镍夹层对接头的能量吸收值的降低最为明显。

| [1] |

杜家政, 赵振洋, 黄诚, 等. 铝合金焊接接头力学性能实验研究[J]. 实验力学, 2017(6): 811-817. DU Jiazheng, ZHAO Zhenyang, HUANG Cheng, et al. Experimental study of mechanical properties of aluminum alloy welded Joint[J]. Journal of Experimental Mechanics, 2017(6): 811-817. DOI:10.7520/1001-4888-16-066 |

| [2] |

HE Xiaocong. Clinching for sheet materials[J]. Science & Technology of Advanced Materials, 2017, 18(1): 381-405. DOI:10.1080/14686996.2017.1320930 |

| [3] |

HE Xiaocong, GU Fengshou, BALL A. A review of numerical analysis of friction stir welding[J]. Progress in Materials Science, 2014, 65(10): 1-66. DOI:10.1016/j.pmatsci.2014.03.003 |

| [4] |

HE Xiaocong. Finite element analysis of laser welding: a state of art review[J]. Materials & Manufacturing Processes, 2012, 27(12): 1354-1365. DOI:10.1080/10426914.2012.709345 |

| [5] |

HE Xiaocong, XING Baoying, ZENG Kai, et al. Numerical and experimental investigations of self-piercing riveting[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(1/2/3/4): 715-721. DOI:10.1007/s00170-013-5072-0 |

| [6] |

HE Xiaocong, ZHANG Yue, XING Baoying. Mechanical properties of extensible die clinched joints in titanium sheet materials[J]. Materials and Design, 2015, 71: 26-35. DOI:10.1016/j.matdes.2015.01.005 |

| [7] |

陈超, 赵升吨, 崔敏超, 等. AL5052铝合金板平压重塑形连接试验[J]. 吉林大学学报(工), 2017, 47(5): 1512-1518. CHEN Chao, ZHAO Shengdun, CUI Minchao, et al. Experimental study on reshaping method for joining AL5052 aluminum alloy sheets[J]. Journal of Jilin University(Engineering and Technology Edition), 2017, 47(5): 1512-1518. DOI:10.13229/j.cnki.jdxbgxb201705024 |

| [8] |

LAMBIASE F, DI ILIO A. An experimental study on clinched joints realized with different die[J]. Thin-Walled Structures, 2014, 85: 71-80. DOI:10.1016/j.tws.2014.08.004 |

| [9] |

LAMBIASE F, DIILIO A. Finite element analysis of material flow in mechanical clinching with extensible dies[J]. Journal of Materials Engineering and Performance, 2013, 22(6): 1629-1636. DOI:10.1007/s11665-012-0451-5 |

| [10] |

LEE CJ, KIM JY. Design of mechanical clinching tools for joining of aluminums alloy sheets[J]. Materials and Design, 2010, 31(4): 1854-1861. DOI:10.1016/j.matdes.2009.10.064 |

| [11] |

HE Xiaocong. A review of finite element analysis of adhesively bonded joints[J]. International Journal of Adhesion & Adhesives, 2011, 31(4): 248-264. DOI:10.1016/j.ijadhadh.2011.01.006 |

| [12] |

HE Xiaocong, GU Fengshou, BALL A. Fatigue behaviour of fastening joints of sheet materials and finite element analysis[J]. Advances in Mechanical Engineering, 2013(3): 533-542. DOI:10.1155/2013/658219 |

| [13] |

王玉奇, 何晓聪, 曾凯. 胶接接头力学性能研究进展[J]. 机械强度, 2016, 38(2): 339-347. WANG Yuqi, HE Xiaocong, ZENG Kai. Development in research on the mechanical properties of adhesive joints[J]. Journal of Mechanical Strength, 2016, 38(2): 339-347. DOI:10.16579/j.issn.1001.9669.2016.02.023 |

| [14] |

MORONI F, PIRONDI A, KLEINER F. Experimental analysis and comparison of strength of simple and hybrid structural joints[J]. International Journal of Adhesion and Adhesives, 2010, 30(5): 367-379. DOI:10.1016/j.ijadhadh.2010.01.005 |

| [15] |

邢保英, 何晓聪, 冯模盛, 等. 粘接剂对压印连接强度的影响及数理统计分析[J]. 材料导报, 2012, 26(2): 56-59. XING Baoying, HE Xiaocong, FENG Mosheng, et al. Analysis on influence of adhesive on strength of clinched joints with mathematical statistics[J]. Materials Review, 2012, 26(2): 56-59. DOI:10.3969/j.issn.1005-023X.2012.02.013 |

| [16] |

徐新邦, 刘培生, 崔光, 等. 泡沫金属力学性能研究的分析概述[J]. 金属功能材料, 2012, 19(6): 46-50. XU Xinbang, LIU Peisheng, CUI Guang, et al. Analysis into study on mechanical properties of metal foams[J]. Metallic Functional Materials, 2012, 19(6): 46-50. |

2020, Vol. 28

2020, Vol. 28

,

,