2. 香港城市大学 高等研究院,香港 999077

2. Institute of Advanced Study, City University of Hong Kong, Hong Kong 999077, China

纳米多孔金属材料已在化学催化,光学测量,电子传感器和超级电容器等应用领域得到了一定应用[1-4]。最早纳米多孔金属材料是通过例如:复制多孔氧化铝或液晶模板等的模板法制备获得[5]。然而,通过模板法制备的纳米多孔结构需要模板高度有序,大量生产成本高,故一直未被市场广泛认可。由于化学腐蚀法、电化学腐蚀法等去合金法的兴起,可直接通过这些方法来制备纳米多孔材料,且制备所得的纳米多孔材料的尺寸可在较大范围区间内进行调控[6-7]。去合金法主要是指从合金中选择性的去除一种或多种活性组分,产生具有三维双连续的纳米多孔结构。目前,多数纳米多孔金属材料的相关报道都是通过对二元合金、三元合金进行去合金制备纳米多孔材料,制备的合金体系主要涉及:Cu-Pt,Ag-Au,Cu-Au和Au-Ag-Pt等[8-11]。此外,针对纳米多孔金属材料的微观结构,特别指韧带,孔径的结构尺寸,受很多因素影响。例如去合金温度,去合金时间,腐蚀介质及其浓度和合金成分等都是相关研究的热点,但是部分研究结果如结构控制和表征等方面的研究一直未被大家广泛认可[12]。由于二元合金去合金的研究大多采用Ag-Al, Au-Ag等合金系统作为实验材料,而Ag-Cu材料的选用相对较少。因此,本文选用Ag-Cu二元合金作为实验材料对纳米多孔Ag的制备工艺的研究。

1 实验制备Ag-Cu合金薄带需要金属原材料质量分数为99.97%的纯银,99.9%纯铜,按Ag的原子百分比15,20和25的配比取材,在高频感应炉中加热熔炼(加热至熔点以上大约100 ℃, 直至熔融态金属均匀),采用熔体冷辊旋凝法(冷却速度: 50~300 ℃/s;转速: 2 500 r/min)制备获得。薄带厚度达到为100~150 μm,宽度为2 cm。图 1为裁剪后的前驱合金薄带试样及尺寸示意图。

|

图 1 Ag-Cu二元合金试样示意图 Fig.1 Schematic diagram of Ag-Cu binary alloy |

去合金溶液选用浓硝酸(HNO3)与去离子水并将其溶配成质量分数为5%硝酸水溶液。去合金实验温度设定在60 ℃。将二元合金试样完全浸泡在去合金溶液中进行腐蚀,直至试样表面没有明显气泡产生,取出试样。取出后的试样经无水乙醇和去离子水冲洗数遍,并干燥隔离保存。

利用原子发射光谱仪(ICP, 6300)和X射线衍射(XRD, MAXima-7000)定性分析去合金前后材料的成分,物相组成及结构。实验中用于检测物相的射线源为Cu靶(λ=0.015 406 nm)的Kα射线,依据衍射角度(2θ)。利用扫描电子显微镜(SEM, Hitachi SU8000)完成对试样表面微观形貌的观察与分析。孔径及韧带尺寸通过基于Java的公共图像处理软件imageJ进行测量,孔隙率通过Brunauer Emmet and Teller (BET)测试。

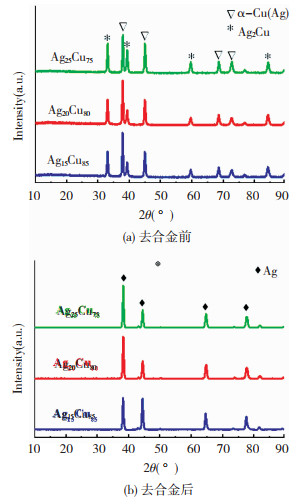

2 结果及讨论 2.1 合金材料的物相分析为探究合金前驱体的微观结构及微观组成成分,对前驱合金进行了ICP测试,并对去合金前后的合金薄带样品进行X射线衍射分析。根据ICP结果,Ag15Cu85, Ag20Cu80和Ag25Cu75合金的Cu2+质量浓度分别为1.012 kg/m3,0.915 kg/m3和0.825 kg/m3。图 2给出了去合金前后Ag15Cu85,Ag20Cu80和Ag25Cu75合金薄带样品材料的XRD结果。从图 2(a)中可知,初始合金中存在两个相,分别为:固溶相α-Cu(Ag)与金属间化合物ζ-Ag2Cu相。根据图 2(b),经过去合金后的金属薄带中ζ-Ag2Cu相对应的峰值消失,只有纯银相对应的峰值,说明去合金后得到的合金薄带中ζ-Ag2Cu相以及α-Cu(Ag)相中的Cu被溶液所溶解,可得到完全去合金化的纳米多孔银。

|

图 2 Ag-Cu二元合金XRD结果 Fig.2 XRD results of Ag-Cu binary alloy |

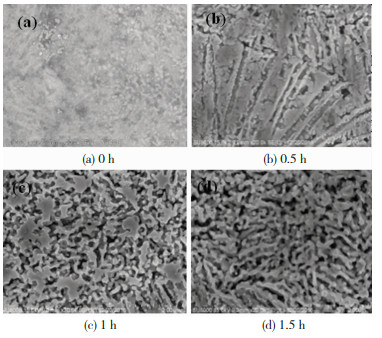

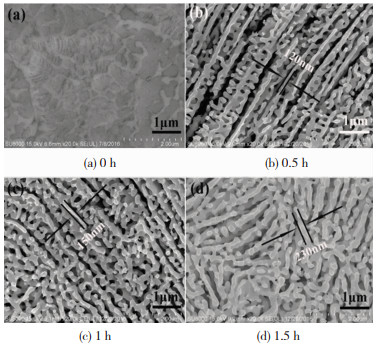

图 3为60 ℃时,Ag15Cu85合金薄带和分别进行0.5、1和1.5 h的去合金化后获得的纳米孔洞微观结构。可以看出,纳米多孔银的韧带尺寸随着去合金时间的延长而逐渐增大,由(30±10) nm增大到(100±10) nm。去合金过程中,孔洞尺寸由(100±10) nm变化到(55±10) nm。经BET测试,Ag15Cu85合金的比表面积为4.1 m2/g, 孔隙率为69 pct (percentage)。

|

图 3 60 ℃时,Ag15Cu85去合金过程的SEM图像 Fig.3 SEMimage of Ag15Cu85 dealloyedat 60 ℃ |

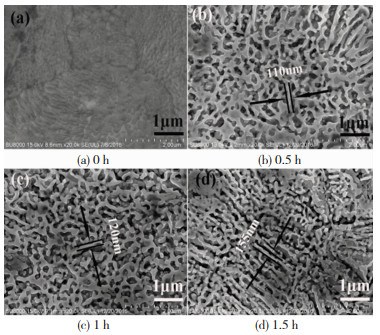

图 4为温度60 ℃时,Ag20Cu80合金薄带进行不同去合金时间(0.5、1和1.5 h)后获得的纳米孔洞银微观结构。纳米多孔银的韧带尺寸也是随着去合金时间的延长而增大。韧带尺寸由(55±10) nm增大到(95±10) nm,去合金过程中,孔洞尺寸由(125±10) nm变化到(55±10) nm。经BET测试,Ag20Cu80合金的比表面积为3.9 m2/g, 孔隙率为66 pct。

|

图 4 60 ℃时,Ag20Cu80去合金过程的SEM图像 Fig.4 SEMimage of Ag20Cu80 dealloyedat 60 ℃ |

图 5为温度60 ℃时,Ag25Cu75经过不同去合金时间(0.5、1和1.5 h)后所得到的纳米多孔银微观结构SEM图像。纳米多孔银的韧带尺寸随着去合金时间的延长呈现出增大的趋势,由(65±10) nm增大到(155±10) nm。而孔洞尺寸在去合金过程中由(140±10) nm变化到(125±10) nm。虽然韧带/孔洞结构的整体变化趋势与前面的实验一致,但是逐渐变得均匀,尺寸相近。经BET测试,Ag25Cu75合金的比表面积为2.3 m2/g, 孔隙率为58 pct。

|

图 5 60 ℃时,Ag25Cu75去合金过程的SEM图像 Fig.5 SEMimage of Ag25Cu75 dealloyedat 60 ℃ |

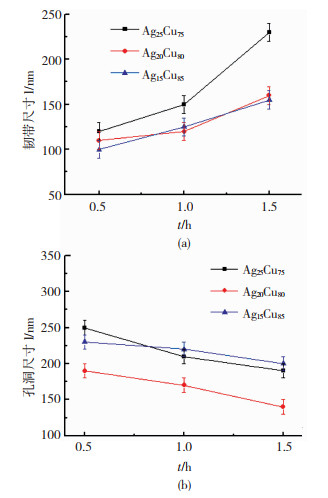

图 6原子分数为15%,20%和25%的Ag-Cu合金去在去合金过程中,韧带和孔洞尺寸随去合金时间变化的关系图。结果表明:韧带/通道尺寸都随着腐蚀时间的延长而发生变化。而对于去合金时间而言,为得到完整的3D纳米多孔结构,去合金时间要足够长以保证腐蚀介质渗透整个前驱合金。去合金过程的主要反应机制为:随着去合金过程的进行,位于Ag-Cu合金薄带表面的Cu最先与腐蚀介质接触并与腐蚀介质发生反应,溶解到腐蚀液中,反应如下:

| $ \mathrm{Cu}+4 \mathrm{H}^{+}+2 \mathrm{NO}_{3}^{-} \rightarrow \mathrm{Cu}^{2+}+2 \mathrm{NO}_{2} \uparrow+2 \mathrm{H}_{2} \mathrm{O}. $ | (1) |

|

图 6 (a) 韧带尺寸与(b)孔洞尺寸随去合金时间变化图 Fig.6 (a) Ligament sizeand (b) pore sizeas a functionof dealloyingtime |

同时,合金中的Ag为了弥补Cu被剥离后产生的空位,在表面能的驱动下,通过扩散移动,聚集逐渐形成韧带和孔洞。继续延长去合金时间使内部合金持续与腐蚀介质接触,那么即便活性组元全部被去除,韧带/孔洞尺寸依然可能发生变化直至变得均匀。由于位于固液界面上的惰性组元Ag原子依然是可移动的,并且为降低表面能,韧带仍具有粗化趋势[13]。图 6(b)表明:初始合金中Cu含量越高,去合金过程中产生的通道/孔洞尺寸也越大。因为去合金后的纳米多孔银尺寸和体积几乎没有发生变化,所以Cu含量越多,去合金过程就产生的空位就会越多,最终的空隙尺寸就越大;反之,Ag含量越高,纳米多孔银韧带尺寸就越大。根据图 6,对应亚共晶成分的Ag15Cu85合金,产生的韧带尺寸偏小,孔洞尺寸偏大;对应过共晶成分的Ag25Cu75合金,产生的韧带尺寸偏粗大,孔洞尺寸偏小;而对应共晶成分的Ag20Cu80合金,具有的韧带尺寸与孔洞尺寸最接近。因此,Ag20Cu80去合金化得到的纳米多孔Ag的微观结构最均匀。这与图 7所示的纳米多孔结构的高倍SEM结果一致。

|

图 7 60 ℃时,(a) Ag15Cu85, (b) Ag20Cu80和(c) Ag25Cu75在HNO3中去合金化1.5 h后得到的纳米多孔银高倍SEM图像 Fig.7 High magnificationSEMimage of nanoporous silver obtainedafter dealloying1.5 hin HNO3 at 60 ℃: (a)Ag15Cu85 (b) Ag20Cu80 (c) Ag25Cu75 |

韧带孔洞结构的形成与惰性组元的表面扩散相关联,去合金条件不同,扩散率也不相同。前驱合金成分的变化,会引起纳米多孔结构的显著变化[14]。Ag15Cu85, Ag20Cu80和Ag25Cu75合金薄带在去合金过程中,都是经历Cu的腐蚀剥离和Ag的扩散聚集,最终形成韧带孔洞结构。经测量,纳米孔洞银形成与粗化所需活化能-与银原子在酸中的表面扩散值率相近,说明纳米多孔银韧带的形成与粗化主要受固液界面上银原子的扩散率所控制。基于表面扩散控制粗化机制,在任意腐蚀温度下银原子的扩散Ds都可根据以下公式估计[12]:

| $ D_{S}=\frac{[d(t)]^{4} k T}{32 \gamma t \alpha^{4}}. $ | (2) |

这里d(t)表示腐蚀时间为t时的孔洞尺寸,k为玻尔兹曼常数(1.380 648×10-23 J K),T是腐蚀温度,γ为Ag的表面能((1.24 J m2),α为Ag的晶格常数(0.408 8 nm)。根据扩散公式,去合金时间t越大,Ds越大。银原子的扩散程度随着时间的延长愈加剧烈,从而促进银原子的移动和聚集,导致韧带尺寸增加,即孔径尺寸相对减小。根据实验所获得的数据和已知的参数,估算得Ag15Cu85, Ag20Cu80和Ag25Cu75合金制备得到的纳米多孔银的Ds分别为7.68×10-17、1.12×10-16和2.96×10-16 m2/s。因此,合金成分的细微变化,可导致合金/腐蚀介质界面上银原子的扩散率值的显著变化。

3 结论1) 腐蚀介质、腐蚀温度等腐蚀条件一定的情况下,随着腐蚀时间延长,纳米多孔银的韧带和孔洞尺寸增大;

2) 腐蚀介质和温度等条件相同的情况下,纳米多孔结构的特征尺寸受合金成分影响,Cu含量越高,去合金过程中产生的孔洞/通道尺寸越大;

3) 对应亚共晶成分的Ag15Cu85合金,产生的韧带尺寸偏小,孔洞尺寸偏大;对应过共晶成分的Ag25Cu75合金,产生的韧带尺寸偏粗大,孔洞尺寸偏小;而对应共晶成分的Ag20Cu80合金,具有的韧带尺寸与孔洞尺寸最接近。Ag20Cu80去合金化得到的纳米多孔Ag的韧带孔洞微观结构最均匀。

| [1] |

TAN Xiulan, TANG Yongjian, LIU Ying, et al. Progress in research on preparations of nanoporours metals by dealloying[J]. Materials Review, 2009, 23(5): 68-70. DOI:10.1109/MILCOM.2009.5379889 |

| [2] |

LIU W B, ZHANG S C, LI N, et al. Influence of phase constituent and proportion in initial Al-Cu alloys on formation of monolithic nanoporous copper through chemical dealloying in an alkaline solution[J]. Corrosion Science, 2011, 53(2): 810-814. DOI:10.1016/j.corsci.2010.11.017 |

| [3] |

KUCHEYEV S O, HAYES J R, BIENER J, et al. Surface-enhanced Raman scattering on nanoporous Au[J]. Applied Physics Letters, 2006, 89(5): 783-785. DOI:10.1063/1.2260828 |

| [4] |

陈静, 胡文成, 杜凯, 等. 纳米多孔金属的制备方法研究进展[J]. 材料导报, 2010, 24(s2): 24-27. CHEN Jing, HU Wencheng, DU Kai, et al. Research progress in fibrication of nanoporous metal meterials[J]. Materials Rebiew, 2010, 24(S2): 24-27. |

| [5] |

WANG Jianjun, MYUNG N V, YUN M, et al. Glucose oxidase entrapped in polypyrrole on high-surface-area Pt electrodes: a model platform for sensitive electroenzymatic biosensors[J]. Journal of Electroanalytical Chemistry, 2005, 575(1): 139-146. DOI:10.1016/j.jelechem.2004.08.023 |

| [6] |

ANDREASEN G. Kinetics of particle coarsening at gold electrode/electrolyte solution interfaces followed by in situ scanning tunneling microscopy[J]. Journal of the Electrochemical Society, 1996, 143(2): 466-471. DOI:10.1149/1.1836466 |

| [7] |

CHEN Feng, CHEN Xi, ZOU Lijie, et al. Fabrication and mechanical behavior of bulk nanoporous Cu via chemical de-alloying of Cu-Al alloys[J]. Materials Science & Engineering A, 2016, 660: 241-250. DOI:10.1016/j.msea.2016.02.055 |

| [8] |

MIN U S, LI J C M. The microstructure and dealloying kinetics of a Cu-Mn alloy[J]. Journal of Materials Research, 1994, 9(11): 2878-2883. DOI:10.1557/JMR.1994.2878 |

| [9] |

郭林凯, 王磊, 章青. 纳米多孔金属力学性能的若干研究进展[J]. 材料导报, 2017, 31(1): 97-102. GUO Linkai, WANG Lei, ZHANG Qing. Some research developments on mechanical property of nanoporous metals[J]. Materials Review, 2017, 31(1): 97-102. DOI:10.11896/j.issn.1005-023X.2017.01.013 |

| [10] |

ZHAO Y, WANG X, HUANG J C, et al. Affection of Cu content on the phase evolution during the dealloying of Ag-Cu alloys using electrochemical noise with Hilbert spectra analysis[J]. Materials Letters, 2016, 183: 165-169. DOI:10.1016/j.matlet.2016.07.116 |

| [11] |

SNYDER J, ASANITHI P, DALTON A B, et al. Stabilized nanoporous metals by dealloying ternary alloy precursors[J]. Advanced Materials, 2008, 20(24): 4883-4886. DOI:10.1002/adma.200702760 |

| [12] |

QIU H J, PENG L, LI X, et al. Using corrosion to fabricate various nanoporous metal structures[J]. Corrosion Science, 2015, 92: 16-31. DOI:10.1016/j.corsci.2014.12.017 |

| [13] |

QIAN L H, CHEN M W. Ultrafine nanoporous gold by low-temperature dealloying and kinetics of nanopore formation[J]. Applied Physics Letters, 2007, 91(8): 597-599. DOI:10.1063/1.2773757 |

| [14] |

JI Hong, WANG Xiaoguang, ZHAO Changchun, et al. Formation, control and functionalization of nanoporous silver through changing dealloying media and elemental doping[J]. Crystengcomm, 2011, 13(7): 2617-2028. DOI:10.1039/c0ce00900h |

2020, Vol. 28

2020, Vol. 28