2. 中南大学 材料科学与工程学院,长沙 410083

2. School of Material Science and Engineering, Central South University, Changsha 410083, China

热应力是指由于温度的改变导致材料内部分或全部膨胀或收缩变形受到约束而产生的一种机械应力[1]。在许多实体材料中,由于尺寸、外部约束或者温度梯度等因素的影响,材料并不能在各个方向自由的产生热膨胀或者压缩,这就导致了机械应力的产生,这种由于温度改变而导致的应力通常称为热应力[2]。热应力存在于许多工程应用及其设计中,Chang等人就研究了因温度剧烈变化而导致热应力引起的层状结构以及功能梯度材料的失效等问题[3-5];Kwak等对铸造成型中出现的热应力问题进行了有限元模拟分析[6];张津、吴护林用有限元软件Marc对喷管内热障涂层的温度场和应力场进行过模拟计算[7];Mueller和Strauss进行了涂层体系深层结构的热应力分析[8-9];赵文清等研究了有限元辅助测试了高速列车制动系统中的传热及热应力问题[10]。另,在蒸气轮机、柴油发动机、飞机引擎、火箭发动机、核反应堆等的设计都需考虑热应力问题的影响,在航天器、导弹等的设计中,因高速飞行产生空气动力热影响导致的问题就更加严重[2]。构件中热应力的存在可能造成主要危害类型如下[11]:

开裂:由于应力的存在,在受到外力作用后,易导致构件出现裂纹甚至开裂。

变形:由于内热应力的存在,构件在室温时会有较长时间的内应力释放或者高温时出现短时间的应力释放过程,而使异型构件产生变形问题。

畸变:在非刚性约束构件内,当温度变化较大时,热应力大于材料屈服强度,使构件产生塑性变形而导致尺寸变化或产生畸变。

1 理论分析鉴于机械装备中的热应力失效问题中,构件多数以静不定或近似静不定结构形式存在,如图 1所示。梁两端受到约束,并由此带来多余未知广义力,为一种具有多余约束的超静定结构。其在高温环境下的力学状态就更为复杂且重要,研究其中热应力与温度关系,由此规避危害及设计合理机构具有很大意义。相关研究人员已开展了静不定结构的热应力分析工作:采用等效力系变换矩阵研究了双模量静不定桁架极限载荷问题[12],利用桁架材料应力与应变的非线性本构关系,用拉格朗日函数计算材料非线性桁架的变形[13],建立了静不定梁在温度场中热弯曲的微分方程,并推导在小挠度变形条件下静不定梁热弯曲的挠曲线表达式[14],以上均有讨论两端固支梁在热状态下的变形稳定问题,建立了热应力作用的理论模型,但对其产生的具体数值及应用还是缺少更明晰的论述。

|

图 1 静不定结构简图 Fig.1 Sketch of statically indeterminate mechanism |

如图 1所示受约束的结构材料,假设其两端受到的都是刚性约束。当受到温度影响时,材料内部的热应力问题可转化为梁的静不定问题求解。鉴于材料的热膨胀与内应力作用导致的应变量相同,所以此刚性约束梁可由简单变形平衡条件推导出其内部的热应力[15-16]。

当此梁受温度影响发生热膨胀时,其热膨胀量△L为:

| $ \triangle L=\alpha\left(T_{2}-T_{1}\right) L_{0}. $ | (1) |

式中:α为线膨胀系数;T为温度,下标1、2分别表示变化前后的温度;L0为材料的原始长度。

而热应力对梁应变量ε的影响为

| $ \varepsilon=\sigma / E=P /(E S). $ | (2) |

进而热应力对梁的变形量△L′为

| $ \triangle L^{\prime}=\varepsilon L_{0}=P L_{0} /(E S). $ | (3) |

式中: σ为应力;E为弹性模量;S为材料横截面积。

由于梁两端受到刚性约束,则热膨胀与热应力对梁变形量相同,联立方程(1)、(3),可得

| $ \alpha\left(T_{2}-T_{1}\right) L_{0}=P L_{0} /(E S). $ | (4) |

则,可得热应力

| $ \sigma=P / S=\alpha E\left(T_{2}-T_{1}\right)=\alpha E \triangle T. $ | (5) |

式中: △T为温度变化量。

由式(5)可见,在弹性变形阶段,材料内热应力仅与线膨胀系数α、弹性模量E、温度变量△T有关且成正比关系,即温度每变化1 ℃所引发材料的热应力为αE,由此计算出静不定约束条件下0~100 ℃范围内的常见纯金属材料的理论热应力,如表 1所示。可见铁质材料在静不定环境下由0 ℃升温至100 ℃时,可产生1.0 MPa的热应力,而表现出良好的应用前景。

| 表 1 常见纯金属材料的线膨胀系数及受温度影响的热应力值(0~100 ℃) Table 1 Linear expansion coefficients of common metal materials and corresponcting thermal stress values affected by temperature(0~100 ℃) |

当材料温度升高时,受热影响而产生热膨胀。若材料的热膨胀被其他构件所约束,在材料内就会转化为热压缩应力。且随着温度的升高,当温度所致的热膨胀超过材料的弹性变形范围时,就会产生热塑性变形。又当温度降低时,材料会试图恢复原状态,但由于材料内已产生热塑性变形,则在约束继续存在条件下材料内热应力状态又转化为拉应力[17]。此过程可由图 2来分析:当温度升高时,材料内受热膨胀影响产生热压应力σ,该应力随着温度的升高而线性的增大(沿OA),此也可由式(5)反映。

|

图 2 弹塑性转变下的温度-热应力关系 Fig.2 Relation between temperature and thermal stress under elastic-plastic deformation |

但当温度继续升高至TA时,热应力达到材料在此温度下的屈服强度值(A点),之后随着温度的继续升高(TA—TB),材料内逐渐产生热塑性变形,而此时热应力则为材料在当时温度下的屈服强度值(沿AB)。又当温度开始降低时,热应力将按照原斜率下降(沿BC),直到降至与环境温度一致时,此在材料内产生拉应力,且值为:

| $ \sigma_{\text {残 }}=O C=D B=\sigma_{D}-\sigma_{B}. $ |

其中:σD为不产生热塑性变形时,材料在温度TB时的热应力值;σB为材料在温度TB时的屈服强度。

由图 2也可见,当温度低于TA,热应力沿OA增大,因未达到材料屈服强度σA,热塑性变形不产生,降温时也将沿AO线返回至O点,材料内不会产生残余应力。而当温度超过TA,材料内出现热塑性变形,就会产生残余应力。温度越高,热塑性变形越剧烈,残余应力也越大。另由于热应力的自限性,屈服流动或高温蠕变也可使热应力降低。对于塑性材料,热应力不会导致构件断裂,但交变热应力有可能导致构件发生疲劳失效或塑性变形累积[12]。

2 热模拟分析对于静不定结构内材料的热应力分析,采用Gleeble1500热模拟试验机进行试验。试验材料选取45钢,试样尺寸10 mm×15 mm,并将圆柱两端面磨平打亮。检测时将试样置于夹具间,为避免因夹具发热导致的热应力影响,夹具选用优质硬质合金材料,调节夹具位移将试样夹持住后继续施加微量作用力,使夹具与试样密切接触。后保持夹具位移不动,通过电流给试样加热,由传感器检测作用力大小即可知试样内热应力情况。设置了两种工艺路径:温度由室温经历3 200 s升至700 ℃,并在此温度保温3 600 s;另,温度由室温经历3 200 s缓慢升至600 ℃,并在此温度继续保温6 000 s。

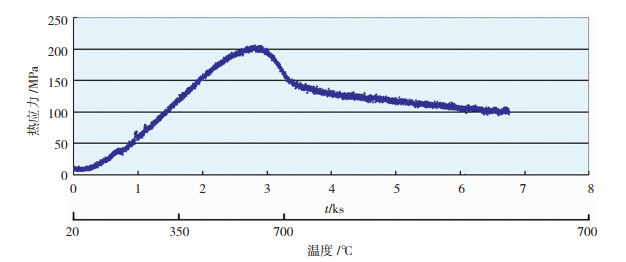

图 3所示为最高温度700 ℃的温度—热应力曲线,其中可见随着温度的缓慢升高热应力也逐渐增大,但当温度达到620 ℃时,热应力达到最大值约200 MPa,后随着温度的继续上升热应力不增反而开始急剧下降,当温度达到700 ℃及其保温阶段,热应力下降速度减缓,但依然在3 200 s内由约150 MPa下降至约100 MPa。此温度—热应力曲线与图 2所示基本吻合,即在温度低于620 ℃时材料内热应力值低于材料在当时温度的屈服强度,处于一种弹性变形阶段。而当温度高于620 ℃时材料内热应力值开始大于当时温度下的屈服强度,则此时材料开始进入塑性变形阶段,外部可检测到应力为当时材料的屈服强度。而在700 ℃时的保温阶段,则由于高温下材料内的的屈服流动,使恒定温度下的热应力存在逐渐下降趋势。

|

图 3 最高温700℃热应力随温度变化情况 Fig.3 Evolution of thermal stress with increasing time and temperature(max 700 ℃) |

图 4所示为最高温度600 ℃的温度—热应力曲线,可见升温阶段热应力同样随着温度的缓慢升高而逐渐增大,在温度达到最高600 ℃时,热应力达到最大值约190 MPa。在之后的保温阶段,热应力仅略有下降,在6 000 s内由约190 MPa下降至约170 MPa。由图 3曲线可知温度在600 ℃时对45钢依然处于弹性转变阶段,即此工艺路线的升温阶段是近线性的温度-热应力弹性转变,在保温阶段由于材料应力尚未达到屈服强度,蠕变等影响较小,热应力保持相对稳定。

|

图 4 最高温600℃热应力随温度变化情况 Fig.4 Evolution of thermal stress with increasing time and temperature(max 600 ℃) |

由以上检测分析结果可见,静不定结构内材料的热应力随着温度升高而逐渐增大,在刚性约束情况下其内热应力较易达到此材料的屈服强度,这也常成为材料失效的一种形式。鉴于高温产生的较大热应力,作者设计一种简易装置利用热应力来实现材料的成型加工,如图 5所示,此既可应用于块体材料的扩散焊接还可用于粉末冶金制品的热压成型等加工中[18]。

|

图 5 利用热应力的热压成型装置 Fig.5 Hot pressing device based on thermal stress |

此热压装置由两根以上的立柱连接固定上下模板,上下模板间的高度由置于立柱上锁紧螺母调节;施压杆与待加工工件同轴,叠放置于上下模板间,且在室温装配时对其施加一定预紧力。在热压加工中,将此装置放置于普通马弗炉或者气氛、真空高温炉内,随着高温炉温度的升高,装置各结构均有热膨胀现象产生,但由于施压压块的热膨胀性更加剧烈,其热膨胀量将大于立柱及上下模板产生的热膨胀量,且受到装置结构的限制,施压压块多余的热膨胀量便需转变为对待加工工件的热压应力。由此待加工工件不仅受到了来自高温炉的高温影响,还受到此装置施加的热压应力作用。

4 结论本文分析了约束结构内热应力转换情况并对其理论解释,据此可合理选择材料、设计结构来规避危害,还可利用热应力用于材料的特种成型加工得出如下结论:

1) 在弹性变形阶段,材料内热应力与线膨胀系数、弹性模量、温度变量成正比关系,计算得铁质材料由0 ℃升温至100 ℃时,在静不定环境下可产生约1 MPa的热应力。

2) 在弹塑性变形阶段,材料内产生热塑性变形,热应力为材料在当时温度下的屈服强度值。

3) 运用Gleeble可有效模拟静不定结构内材料的热应力情况,检测出刚性约束下φ10×15 mm的45钢由20 ℃升温至620 ℃时,热应力达到它的屈服强度约200 MPa。

| [1] |

PARKER SYBIL P. McGraw-Hill dictionary of scientific and technical terms[M]. New York: McGraw-Hill Companies, Inc, 1974.

|

| [2] |

MCGRAW-HILL. McGraw-Hill encyclopedia of science and technology[M]. New York: McGraw-Hill Companies, Inc, 2005.

|

| [3] |

CHANG G C, PHUCHAROEN W, MILLER R A. Behavior of thermal barrier coatings for advanced gas turbine blades[J]. Surface and Coatings Technology, 1986, 30(1): 1-3. DOI:10.1016/0257-8972(87)90004-1 |

| [4] |

吉新阔, 肖革胜, 刘二强, 等. 高温下不同银含量微电子胶连点的力学性能及膨胀系数不匹配热应力[J]. 复合材料学报, 2017, 34(11): 77-84. JI Xinkuo, XIAO Gesheng, LIU Erqiang, et al. High-temperature mechanical properties and thermal mismatch stress of conductive adhesive with different silver contents in flip chip packaging[J]. AMCS, 2017, 34(11): 77-84. DOI:10.13801/j.cnki.fhclxb.20170308.00 |

| [5] |

SUN X. Simulation of thermal stress and optimization design of structure for the tungsten/copper functional gradient material[J]. Rare Metal Materials & Engineering, 2015, 44(3): 603-607. |

| [6] |

KWAK S Y, BAEK J W, NAM J H, et al. Virtual mold technique in thermal stress analysis during casting process[J]. Journal of Materials Science & Technology, 2008, 24(3): 359-363. DOI:10.3321/j.issn:1005-0302.2008.03.019 |

| [7] |

张津, 吴护林. 发动机喷管隔热涂层的设计和模拟计算[J]. 兵工学报, 2002, 23(2): 209-211. ZHANG Jin, WU Hulin. Design and simulation for thermal barrier coatings on high temperature engine nozzles[J]. Acta Armamentarii, 2002, 23(2): 209-211. DOI:10.3321/j.issn:1000-1093.2002.02.016 |

| [8] |

MUELLER G, STRAUSS D. Improvement of MCrAIY properties by pulsed electron beam treatment[R]. Nice-Port: Research Center Karlsruhe Ltd, 2002:64-79.

|

| [9] |

钟建兰, 敖波, 古玉祺. 基于真实TGO三维结构的热障涂层热应力分析[J]. 稀有金属材料与工程, 2018, 47(7): 154-160. ZHONG Jianlan, AO Bo, GU Yuqi. Thermal stress analysis on thermal barrier coatings based on real three-dimensional structure of thermally grown oxide[J]. Rare Metal Materials and Engineering, 2018, 47(7): 154-160. |

| [10] |

赵文清. 高速列车"中华之星"制动盘温度场及热应力[J]. 兵工学报, 2006, 27(1): 132-136. ZHAO Wenqing. Temperature field and thermal stress of brake plate for an express[J]. Acta Armamentarii, 2006, 27(1): 132-136. DOI:10.3321/j.issn:1000-1093.2006.01.029 |

| [11] |

KIM T K, OH D K, LEE K J. Effect of temperature on the material properties and the results of thermal stress analysis[J]. Key Engineering Materials, 2017, 729: 8-12. DOI:10.4028/www.scientific.net/KEM.729.8 |

| [12] |

吴晓, 刘奇元. 用等效力系变换矩阵求解静不定桁架极限载荷[J]. 力学季刊, 2018, 39(1): 201-208. WU Xiao, LIU Qiyuan. Calculating Ultimate Load of Statically Indeterminate Truss by the Equivalent Force System Transformation Matrix[J]. Chinese Quarterly of Mechanics, 2018, 39(1): 201-208. DOI:10.15959/j.cnki.0254-0053.2018.01.020 |

| [13] |

吴晓. 用拉格朗日函数计算材料非线性桁架的变形[J]. 湘潭大学学报自然科版, 2016, 38(3): 17-22. WU Xiao. Study on the deformation of truss with material nonlinearity by lagrange multip rule[J]. Natural Science Journal of Xiangtan University, 2016, 38(3): 17-22. |

| [14] |

吴晓. 热效应对静不定梁热弯曲的影响[J]. 力学与实践, 2016, 38(6): 679-684. WU Xiao. Influence of thermal effect on thermal bending in statically indeterminate beam[J]. Mechanics in Engineering, 2016, 38(6): 679-684. DOI:10.6052/1000-0879-16-103 |

| [15] |

DUBROVINSKY L. Thermal expansion and equation of state[M]. Michigan: Encyclopedia of Materials: Science and Technology (Second Edition), 2002: 1-4. DOI:10.1016/B0-08-043152-6/01817-9

|

| [16] |

MANSON S S. Behavior of materials under conditions of thermal stress[R]. Michigan: National Advisory Committee for Aeronautics, 1953.

|

| [17] |

冯之敬. 机械制造工程原理[M]. 北京: 清华大学出版社, 1999: 253. DENG Zhijing. Principle of mechanical manufacturing engineering[M]. Beijing: Tsinghua University Press, 1999: 253. |

| [18] |

王德志, 杨益航, 林高用, 等.一种应用热膨胀差量的热压加工方法: CN201110314102.7[P]. 2011-10-17. WANG Dezhi, YANG Yihang, LIN Gaoyong, et al. A hot pressing processing method utilizing thermal expansion difference: CN201110314102.7[P].2011-10-17. |

2020, Vol. 28

2020, Vol. 28