2. 北京国电富通科技发展有限责任公司,北京 100070;

3. 南瑞集团有限公司(国网电力科学研究院有限公司),南京 211106

2. Beijing Guodian Futong Science and Development Co., Ltd., Beijing 100070, China;

3. NARI Group Corporation (State Grid Electric Power Research Institute), Nanjing 211106, China

硅橡胶在众多合成橡胶中同时具备多种独特的性能优势,如耐老化、耐高低温、憎水、耐候、阻燃等,在电子电气、建筑、交通等领域得到广泛应用[1-3]。近年来,科技迅猛进步,对有机硅灌封材料的多种性能提出了更高的务求,采用硅橡胶优异的耐高低温、耐老化性能的同时,对具有较好力学、导热、防水、导电等性能的硅橡胶的需求日益剧增。但是,硅橡胶自身是一种绝缘性和保温性极好的材料,其体积电阻率高达1015Ω·m,导热系数在0.15 W/(m·K)左右。因此,单纯的硅橡胶是无法满足要求的。制备具有良好导电、导热特性的硅橡胶复合材料,需添加有导电、导热能力的填料。单纯的引入炭黑、碳纤维、碳纳米管、银粉、铜粉、氧化铝、氮化铝、氮化硅[4-11]等传统的导热、导电填料,添加量极大才可达到理想的导电导热性能,不仅增加了硅橡胶的质量,还会明显降低硅橡胶的加工性、力学性能及耐老化性能。

石墨烯是一种具有二维蜂窝状晶格结构的纳米材料,此种特性结构赋予了其良好的理化性能。石墨烯的导热系数5000 W/(m· K),电导率可达106 S/m,拉伸强度可达130 GPa[12-13]。这些良好的特性使得石墨烯在导热导电复合材料领域具有极好的应用前景。但是,石墨烯的成本高,单独使用石墨烯制备高性能的导电导热材料还不太现实。

文芳等[14]分析了石墨烯导热硅胶导热性的影响因素及其在LED中的应用;武汉科技大学应用化学研究所李泽亚等[15]采用石墨烯制备了导电胶并研究了其机理,但并未对其应用做出研究。目前电缆终端灌封材料尚未有采用石墨烯复合材料的相关研究资料,石墨烯类复合材料的在电力系统应用的细化研究还有待开展。

本文为解决电网系统中电缆终端或中间连接处长期运行存在潮气引起的腐蚀发热问题,以新型超级材料石墨烯与传统的导热导电填料协同作用,制备了石墨烯基导电导热灌封胶,通过二维石墨烯、一维碳纳米管及球型氧化铝构建导电导热通路,导电导热通路模型如图 1所示。

|

图 1 石墨烯导电导热复合材料导电通路理论模型 Fig.1 Theoretical model of conducting path of graphene conducting and heat conducting composite |

同时利用石墨烯片层结构阻隔水分。以机械共混的工艺填充到硅橡胶中制备石墨烯有机硅复合材料,并对其性能及在电缆终端上的应用进行了研究。

1 实验 1.1 实验原料及仪器甲基乙烯基硅橡胶,浙江新安化工集团股份有限公司;白炭黑,卡博特(中国)有限公司;含氢硅油,浙江新安化工集团股份有限公司;石墨烯,宁波艾克姆新材料有限公司;硅烷偶联剂(Si-G-1),北京国电富通科技发展有限责任公司。

微控电子万能试验机:WDW-5,长春科新实验有限公司;导热系数测试仪:DRL-Ⅲ,湘潭湘仪仪器有限公司;四探针测试仪:RTS-8,广州四探针科技有限公司。

1.2 实验配方甲基乙烯基硅橡胶100份;白炭黑10份;含氢聚硅氧烷3份;Pt催化剂0.6份,导电导热填料变量。

1.3 试样制备将甲基乙烯基硅橡胶和白炭黑加入真空捏合机中加热真空捏合,真空度保持在-0.09 MPa,温度100~150 ℃,持续2~4 h,先加入含氢聚硅氧烷搅拌,再加入导热导电填料搅拌10~30 min,最后加入Pt催化剂搅拌10~30 min。在室温或高温下采用标准模具使之固化成型,即得到石墨烯导电导热灌封胶复合材料。

1.4 性能测试硅橡胶的力学性能(拉伸强度和断裂伸长率)按照GB/T 528-1998,硬度(邵氏硬度,Sh A)按照GB/T 531-1999进行测试。导热系数参照ASME D5470-06标准,测试温度按照试验要求而定。样品的体积电阻率的按照GB/T 2439-2002方法测试。

2 结果与讨论 2.1 甲基乙烯基硅油黏度对有机硅复合材料性能力学性能的影响影响灌封胶的力学性能的主要因素有甲基乙烯基硅油分子量(黏度)、填料的种类及填料的改性的改性,为进一步提高灌封胶的力学性能,首先选用不同黏度的甲基乙烯基硅油作为基胶,添加补强填料、催化剂、交联剂等制备有机硅灌封材料。

由表 1可以看出,随着甲基乙烯基硅橡胶黏度的增加,灌封胶的力学性能逐渐上升,当黏度大于50 000 MP·s时,力学性能的上升趋势趋于平缓;同时,随着粘度的增大,加工性能及流动性能越来越差,不利于灌封胶的施工应用。综合考虑所需制备的灌封胶的力学性能及使用性,选用12 000 MPa·s的甲基乙烯基硅橡胶作为基胶。

| 表 1 不同粘度的甲基乙烯基硅油对有机硅复合材料力学性能的影响 Table 1 Effect of methyl vinyl silicone oil with different viscosity on mechanical properties of silicone composite |

以石墨烯、碳纳米管和氧化铝为填料,当填料添加量过低时,无法在灌封胶内部形成导电导热通路,过高时导致灌封胶黏度过大无法施工,本实验选用石墨烯、碳纳米管和氧化铝的总添加份数为160份,此时灌封胶具有一定的导电导热能力,同时具有良好的流动性,便于施工应用。通过调整几种填料的配比,测定有机硅复合材料的导热系数、体积电阻率及力学性能,其结果如表 2所示。其中,A:B:C代表石墨烯:碳纳米管:氧化铝。

| 表 2 不同填料混配比对复合材料性能的影响 Table 2 Effect of different filler proportion on composite properties |

从表 2的实验数据中可以看出,加入160份导热导电填料后材料的力学性能和不加填料相比,具有力学性能出现明显下降,这是由于为实现材料的导电导热性能,需引入的填料量较大,大量填料的存在阻碍了硅橡胶分子的聚合,且填料的引入增加材料中应力集中点,增加了硅橡胶体系中力学性能的薄弱点,导致材料的力学性能下降。

由Gr-C-1#、Gr-C-2#、Gr-C-3#、Gr-C-4#、Gr-C-5#、Gr-C-6#可以看出,混合填料中碳纳米管占比的增加,有机硅复合材料的导热系数降低,电导率升高;拉伸强度成逐步下降趋势,伸长率由Gr-C-1#至Gr-C-3#有所上升,继续增加碳纳米管的占比,伸长率小幅下降。由Gr-C-7#、Gr-C-8#、Gr-C-3#、Gr-C-9#、Gr-C-10#可以看出,随着石墨烯占比的增加,电导率先增加后降低,并在一定范围内出现波动,导热系数则先增加后降低,这是由于石墨烯占比较少的条件下,可分散的更加均匀,而石墨烯占比增加,导致其在体系中无法均匀分散,部分团缩聚集的石墨烯破坏了原有的导电导热通路结构,导致电导率和导热系数出现下降;从表中可以看出石墨烯用量对力学性能具有相近的变化趋势,这是由于少量的石墨烯在有机硅复合材料中均匀分散起到了补强剂的作用,但随着石墨烯用量的增加,部分石墨烯出现团聚,在受力条件下材料内部团聚处可形成应力集中点,导致材料的力学性能下降。

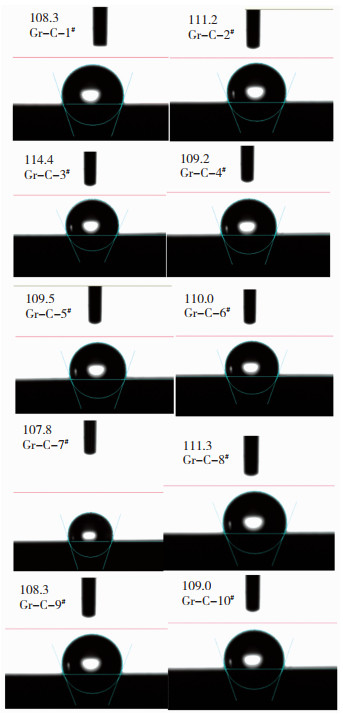

硅橡胶具有良好的疏水性,憎水角在100°以上,可以作为良好的隔水灌封材料,为考察导电填料配比的变化对石墨烯导电导热硅橡胶增水性的影响,我们分别Gr-C-1#~Gr-C-10#进行了静态接触角测定,接触角越大说明材料的憎水性越好,测试结果如图 2所示:

|

图 2 Gr-C-1# ~ Gr-C-10#的静态接触角 Fig.2 Static contact angle of Gr-C-1# to Gr-C-10# |

从图 2中可以看出材料与水的静态接触角并未发生明显变化,说明硅橡胶复合材料的整体憎水性不会随着石墨烯、碳纳米管及氧化铝的添加未对硅橡胶的憎水性构成负面影响,所以此种材料可作为具有导电导热能力的有机硅防水封装材料。

为强化石墨烯、碳纳米管、氧化铝的协同作用,需分别对碳纳米管及石墨烯进行化学接枝改性。

2.3 石墨烯、碳纳米管及氧化铝的表面改性对复合材料性能的影响采用硅烷偶联剂(Si-G-1)对石墨烯及碳纳米管进行改性处理,图 3为Si-G-1对石墨烯改性的原理示意图,从图 3中可以看出所选改性剂含有大量的乙烯基和苯基,这两种官能团都含有离域电子,可与石墨烯及碳纳米管的自由电子协同作用,形成导热导电通路。

|

图 3 硅烷偶联剂(Si-G-1)改性石墨烯的原理 Fig.3 Principle of graphene modified by silane coupling agent (Si-G-1) |

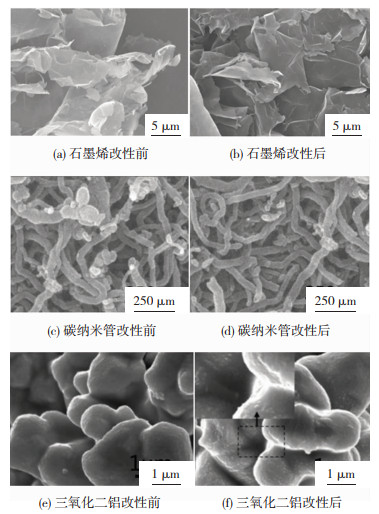

为观察改性过程引起石墨烯、碳纳米管及氧化铝的微观形态的影响,分别对改性前后的石墨烯、碳纳米管、氧化铝管进行了扫描电镜观察,如图 4所示。

|

图 4 扫描电镜照片 Fig.4 SEM(a. Before graphene modification. b. After graphene modification; c. Before modification of carbon nanotubes; d. After modification of carbon nanotubes. e. Before modification of Al2O3; f. After modification of Al2O3) |

从图 4中可以看出,改性后的石墨烯(图 4(b))更加平整分散,未改性的石墨烯(图 4(a))团缩聚集,这是因为所选改性剂为低表面能物质,其降低了片层之间的相互作用力,因此减弱了石墨烯之间的团聚。同样,改性前的碳纳米管(图 4(c))出现大块儿聚集,改性后的(图 4(d))团聚有所缓解。改性后的氧化铝(图 4(f))表面包裹了一层薄膜,这是由于改性剂在表面附着时发生化学反应,此现象说明氧化铝表面改性较为充分。

将改性后的石墨烯、碳纳米管及氧化铝加入到硅橡胶中,制备石墨烯导热防水硅橡胶复合材料。图 5是使用Si-G-1处理前后的填料制备的复合材料的SEM照片。由图 5可以看出,未经改性处理的填料具有较高的表面能,在有机硅复合材料中分散性较差,大多聚集成团;而经过Si-G-1处理的填料在复合材料中分散均匀,填料与硅橡胶形成化学交联,界面模糊,界面结合更牢固。这说明经改性后填料与硅橡胶的相互作用力增强,可提高硅橡胶的综合性能。

|

图 5 复合材料的SEM照片 Fig.5 SEM of composite material prepared by filler before and after Si-G-1 treatment |

Si-G-1处理前后的填料制备的复合材料的性能见表 3。

| 表 3 Si-G-1处理前后的填料制备的复合材料的性能 Table 3 Properties of composite materials prepared by filler before and after Si-G-1 treatment |

由表 3可以看出,添加了偶联剂Si-G-1处理的填料后,复合材料的综合性能优于未经偶联剂处理的。硅烷偶联剂对无机填料和有机硅具有“两亲性”,将硅烷偶联剂接枝到填料颗粒表面,填料表面由亲水性变为亲油性,与硅橡胶的作用力加强,使得复合材料交联结构愈加致密,使导热、导电及力学性能性能上升。

2.4 在电缆终端中的应用为考察所制备的石墨烯导热防水硅橡胶复合材料Gr-C-Si-1#在电缆终端中的应用效果,取两个封好铅的铝波纹管与集流环,其中一个作为空白样记为样品A(如图 6(a)),另外一个采用石墨烯导热防水硅橡胶复合材料封装记为样品B(如图 6(b)),分别将此装置整体连入大电流发生器,分别在a~e点加入热电偶,对温度进行实时监测。此方案主要以封铅实现导电能力,利用石墨烯灌封胶的密封性、导热性及耐热老化性对封铅进行隔水保护,起到延长封铅部位使用寿命的作用。

|

图 6 不同封铅形式灌封终端 Fig.6 Potting terminals with different lead sealing forms(a. Lead sealing form; b. Potting sample) |

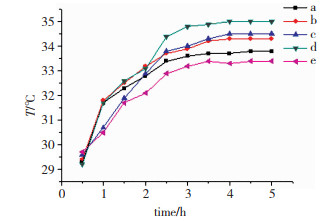

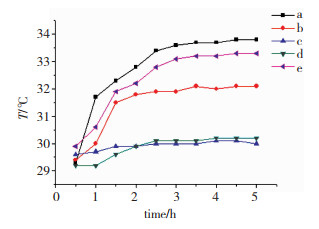

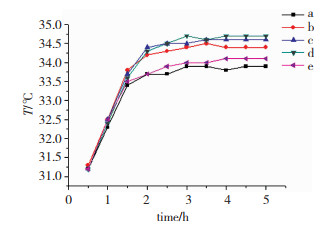

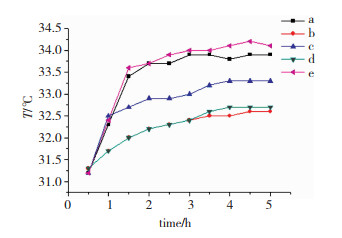

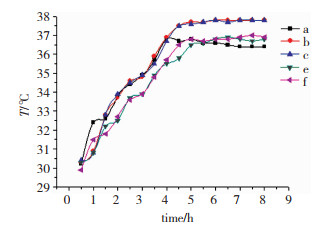

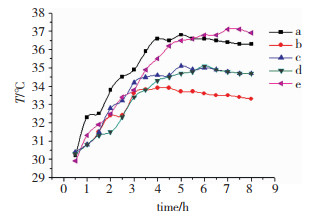

不同电流下的温升曲线如图 7~图 12所示,字母标号与图 3中的测量点对应。

|

图 7 样品A在100 A条件下的温升曲线 Fig.7 Temperature rise curve of sample a at 100 A |

|

图 8 样品B在100 A条件下的温升曲线 Fig.8 Temperature rise curve of sample B at 100 A |

|

图 9 样品A在150 A条件下的温升曲线 Fig.9 Temperature rise curve of sample a at 150 A |

|

图 10 样品B在150 A条件下的温升曲线 Fig.10 temperature rise curve of sample B at 150 A |

|

图 11 样品A在200 A条件下的温升曲线 Fig.11 Temperature rise curve of sample a at 200 A |

|

图 12 样品B在200 A条件下的温升曲线 Fig.12 Temperature rise curve of sample B at 200 A |

从图 7~12中可以看出,随着时间的延长封装位置的温度逐渐上升,100 A、150 A在5 h左右基本达到稳态,200 A条件下6.5 h即达到稳态,在相同电流条件下,样品A测量点b、c、d的稳态温度明显高于样品B相同位置的温度,这是由于样品B封铅位置产生的热量经灌封胶向外传递热量,由内而外形成了连续温降梯度。

此石墨烯导电导热灌封胶能够在大电流条件下稳定运行,样品B封装位置未出现局部高温状况,说明此灌封胶在电缆中应用状况良好。

将样品A与样品B采用水浸泡72h,水面浸过灌封胶封装部位,如图 13所示。

|

图 13 样品A和样品B水浸泡实验 Fig.13 Water immersion test of sample a and sample B |

经浸泡后,测定封铅部位电阻如表 4所示:

| 表 4 水浸泡72h后样品的接触电阻 Table 4 contact resistance of sample after 72 h immersion in water |

从测试数据中可以看出,样品B在水浸泡过程中电阻未上升,样品A电阻出现了明显的上升,说明接头经过石墨烯硅橡胶复合材料封装后,耐水浸泡性能出现了明显的上升。

3 结论本文本文采用石墨烯、碳纳米管及氧化铝制备了石墨烯导热防水硅橡胶复合材料,研究了原材料配比对性能的影响,得出如下结论:

1) 研究了甲基乙烯基硅油黏度对有机硅复合材料性能力学性能的影响,随着甲基乙烯基硅油黏度的增加,力学性能逐渐上升,当黏度为30 000 MPa·s时,其硬度达到51 ShA,拉伸强度为5.13 MPa,断裂伸长率为410%,但其黏度过大,不利于加工;

2) 采用混合填料制备了导电导热硅橡胶,研究发现Gr-C-4#的综合性能最佳,此时石墨烯、碳纳米管及氧化铝的配比为0.5:8.5:7,其导热系数为1.51 W/m·K、体积电阻率为1.06 Ω·m、拉伸强度为2.34 MPa、断裂伸长率为176%;

3) 采用Si-G-1对石墨烯、碳纳米管及氧化铝进行了改性,对改性后的填料进行了扫描电镜观察,发现改性后的石墨烯和碳纳米管团缩聚集的程度均有所下降,改性后的氧化铝表面出现了有机硅改性层,说明氧化铝表面改性充分;

4) 采用与Gr-C-4#相同的配方,用改性后填料制备了样品Gr-C-Si-1#,发现填料改性后制备的导电导热硅橡胶具有更优异的综合性能,其导热系数为1.68 W/m·K、体积电阻率为0.92 Ω·m、拉伸强度为2.67 MPa、断裂伸长率为187%;

5) 经优化的石墨烯导热导电硅橡胶复合材料能够在电流为100 A、150 A、200 A电缆终端中稳定应用,无局部高温现象,经过水浸泡72h后无灌封后的接头电阻无上升。

| [1] |

杜作栋, 陈剑华, 贝小来, 等. 有机硅化学[M]. 北京: 高等教育出版社, 1992.

|

| [2] |

冯圣玉, 张洁, 李美江, 等. 有机硅高分子及其应用[M]. 第一版. 北京: 化学工业出版社, 2004.

|

| [3] |

幸松民, 王一璐. 有机硅合成工艺及产品应用[J]. 北京:化学工业出版社, 2000. |

| [4] |

周玲娟, 王庭慰. 导热室温硫化硅橡胶的研究进展[J]. 合成橡胶工业, 2007, 30(6): 475-479. ZHOU Lingjuan, WANG Tingwei. Research progress in thermal conductive room temperature vulcanized silicone rubber[J]. China Synthetic Rubber Industry, 2007, 30(6): 475-479. DOI:10.3969/j.issn.1000-1255.2007.06.020 |

| [5] |

潘大海, 刘梅. 填料并用对双组分室温硫化导热硅橡胶性能的影响[J]. 有机硅材料, 2005, 19(5): 15-17. PAN Dahai, LIU Mei. Effect of filler blend on performance of heat conductive RTV silicone rubber[J]. Silicone Material, 2005, 19(5): 15-17. DOI:10.3969/j.issn.1009-4369.2005.05.005 |

| [6] |

周文英, 齐暑华, 涂春潮, 等. Al2O3对导热硅橡胶性能的影响[J]. 合成橡胶工业, 2006, 29(6): 462-465. ZHOU Wenying, QI Shuhua, TU Chunchao, et al. Effect of alumina on properties of heat conductive silicone rubber[J]. China Synthetic Rubber Industry, 2006, 29(6): 462-465. DOI:10.3969/j.issn.1000-1255.2006.06.014 |

| [7] |

周文英, 齐暑华, 涂春潮, 等. 混杂填料填充导热硅橡胶性能研究[J]. 材料工程, 2006(8): 15-19. ZHOU Wenying, QI Shuhua, TU Chunchao, et al. Properties of heat conductive silicone rubber filled with hybrid fillers[J]. Journal of Materials Engineering, 2006(8): 15-19. DOI:10.3969/j.issn.1001-4381.2006.08.004 |

| [8] |

张洁, 冯圣玉. 导电硅橡胶理论研究进展[J]. 功能高分子学报, 2002, 15(1): 87-90. ZHANG Jie, FENG Shengyu. Progress in theoretical research on conductive silicone rubber[J]. Journal of Functional Polymers, 2002, 15(1): 87-90. DOI:10.3969/j.issn.1008-9357.2002.01.020 |

| [9] |

王林, 张利, 肖潇. 导电填料在导电硅橡胶中的应用进展[J]. 科技资讯, 2010, 18(6): 256-261. WANG Lin, ZHANG Li, XIAO Xiao. Application progress of conductive filler in conductive silicone rubber[J]. Science and Technology Information, 2010, 18(6): 256-261. DOI:10.16661/j.cnki.1672-3791.2009.18.013 |

| [10] |

BOKOBZA L. Multiwall carbon nanotube elastomeric composites: A review[J]. Polymer, 2007, 48: 4907-4920. DOI:10.1016/j-polumer.2007.06.046 |

| [11] |

黄勇, 陈善勇, 刘俊红. , 导电复合橡胶用导电填料的应用研究进展[J]. 云南化工, 2009, 36(5): 47-51. HUANG Yong, CHEN Shanyong, LIU Junhong. Progress of application of electrically conductive fillers used in conductive rubber[J]. Yunnan Chemical Technology, 2009, 36(5): 47-51. DOI:10.3969/j.issn.1004-275X.2009.05.012 |

| [12] |

董慧民, 钱黄海, 程丽君, 等. 石墨烯/橡胶导电纳米复合材料的研究进展[J]. 材料工程, 2017, 45(3): 17-27. |

| [13] |

赵丽, 刘加强, 刘寅, 等. 石墨烯/硅橡胶复合材料性能的研究[J]. 橡胶工业, 2013, 60(11): 663-666. ZHAO Li, LIU Jiaqiang, LIU Yin, et al. Study on property of graphene/silicone rubber composite[J]. China Rubber Industry, 2013, 60(11): 663-666. DOI:10.3969/j.issn.1000-890X.2013.11.003 |

| [14] |

文芳, 杨波, 黄国家, 等. 石墨烯导热硅胶在LED中的应用研究[J]. 粘接, 2018, 08(6): 64-67. WEN Fang, YANG Bo, HUANG Guojia, et al. Application of graphene thermal conductive silica gel in LED[J]. Adhesion in China, 2018, 08(6): 64-67. |

| [15] |

李泽亚, 伍林, 饶文浩, 等. 石墨烯改性导电胶的制备及导电机理研究[J]. 中国胶黏剂, 2018, 4(27): 190-194. Ze ya, WU Lin, RAO Wenhao, et al. Study on preparation and conductive mechanism of graphene modified conductive adhesive[J]. China Adhesives, 2018, 4(27): 190-194. DOI:10.13416/j.ca.2018.04.002 |

2020, Vol. 28

2020, Vol. 28