C/C复合材料有着优异的耐热性和高温性能,可以经受住2 000℃以上的高温,是目前在惰性气氛中高温力学性能最好的材料。此外,具有良好的抗热冲击、抗烧蚀、耐含固态微粒燃气冲刷、热膨胀系数低及良好的热导性能等一系列的特性,能够应用与高于3 000 ℃高温短时的烧蚀环境中,如航天飞机、洲际导弹的鼻锥帽,固体火箭发动机喷管与喉衬等[1-4]。高温易氧化问题导致C/C复合材料优异的高温性能只有在无氧环境中才能得到充分发挥。然而,C/C热结构部件的服役环境大多是极为恶劣的高温强氧化环境(如飞机发动机内的燃气环境、大气环境、高温腐蚀或烧蚀环境等),氧化对材料的力学性能的影响较大[5-6];同时,C/C复合材料作为烧蚀材料主要应用于固体火箭喷管,火箭喷管内夹带固相或液相粒子的高速燃气流不断冲刷喉衬,使得喉衬不断氧化与烧蚀。

目前,国内外解决的C/C复合材料的防氧化与抗烧蚀的办法综合起来主要有两种[7]:一是以材料本身对氧化反应进行催化为前提的内部改性技术,即在C/C复合材料制备过程中就对碳纤维和碳基体进行改性处理,使C/C复合材料基体本身具有较强的抗氧化与抗烧蚀能力。该技术主要应用于短时烧蚀环境下的C/C复合材料氧化性能的提高,对于C/C复合材料的长寿命抗氧化主要局限于1 000 ℃以下的环境[8];二是防止含氧气体接触扩散为前提的材料外部表面涂层技术。即在C/C复合材料表面涂覆耐氧化、抗烧蚀的高熔点化合物(如:Ta、Hf、Zr、Nb、Si、Mo等的碳化物、硼化物、硅化物)涂层[9-13],以提高C/C复合材料的抗氧化与抗烧蚀性能。

金属间化合物MoSi2高温时其表面会形成一层致密的SiO2保护膜,具有特别优异的高温抗氧化性能,常作为难熔金属、石墨和C/C复合材料的高温抗氧化涂层[14]。目前主要的涂层方法包括包埋法[15]、原位反应法[10, 16]、料浆-涂刷法[17]、水热-电泳沉积法[18]、化学气相沉积法[19]等。然而,虽然相关报道较多,但也只停留在试验阶段,在实际工程应用过程中,涂层C/C复合材料不仅要承受高温氧化,而且要克服高速粒子的冲刷。因此,对涂层结构致密度、厚度均匀性以及涂层的结合强度要求较高。这除了由于MoSi2本身的固有性质外,更大程度上是因为现有涂层方法MoSi2涂层制备技术尚存在一定的缺陷,很难制备出满足上述要求的涂层。因此,开发新的涂层技术迫在眉睫,等离子喷涂制备的涂层结构致密度、厚度均匀性以及涂层的结合强度较高,且工艺稳定,可重复性好,是一种很有前途的MoSi2涂层制备工艺[20-22]。本研究将采用超音速等离子喷涂法在SiC涂层C/C表面制备MoSi2涂层,研究喷涂功率、主气(Ar)流量对粉料表面温度、飞行速度、沉积率以及对涂层表面微观结构和结合强度的影响。

1 实验 1.1 实验原料具有SiC涂层的C/C复合材料,自制;聚乙烯醇(Polyvinyl alcohol(PVA)):中聚合度,醇解度:99.8%~100%,生产单位:天津市科密欧化学试剂有限公司;二硅化钼粉(MoSi2):纯度≥99.5%;粒度,300目;生产单位,郑州嵩山电热元件有限公司;氩气(Ar):纯度≥99.99%;生产单位:四川梅塞尔气体产品有限公司;氢气(H2):纯度≥99.99%;生产单位:四川梅塞尔气体产品有限公司。

1.2 MoSi2涂层的制备过程利用超音速等离子喷涂系统按设定的喷涂工艺喷涂MoSi2涂层到带SiC涂层的C/C复合材料表面,主要研究了不同喷涂功率、主气(Ar)流量对涂层制备过程的影响,涂层制备工艺如下

1) 按比例称取聚乙烯醇与水,而后利用恒温磁力搅拌器加热至100 ℃,搅拌5 h左右,静置12 h,得到PVA质量分数为7%的粘结剂;

2) 称取一定量的二硅化钼粉,加入质量分数为10%的粘结剂,充分搅拌后,置入干燥箱中在100 ℃下干燥3 h,利用球磨机球磨5 h后,分别过325目与200目分子筛,取200~325目之间的粉料作为喷涂粉;

3) 利用超音速等离子喷涂系统按设定的喷涂工艺,将准备好的喷涂粉料喷涂到带SiC涂层的C/C复合材料表面,得到致密的MoSi2外涂层。

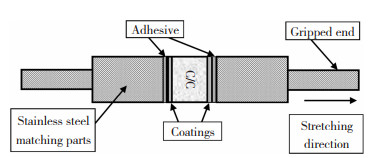

喷涂工艺参数如表 1,2所示。结合强度测试装置如图 1所示。

| 表 1 不同喷涂功率下喷涂MoSi2涂层的参数 Table 1 Spray parameters of MoSi2 coating at different powers |

| 表 2 不同主气(Ar)流量下喷涂MoSi2涂层的工艺参数 Table 2 Spray parameters of MoSi2 coating at different primary gas(Ar) flux rates |

|

图 1 结合强度测试装置简图 Fig.1 Schematic of the testing device used for bonding strength test |

按照GB/T8642-88《热喷涂结合强度的测定》要求,采用粘接拉伸法测试涂层与基体间界面结合力,测试原理如图 1所示,在两个对偶件端面分别均匀地涂上改性丙烯酸脂粘结剂,而后将试样粘接在两端面间,室温下5~10 min定位,固化24 min后,待粘结好后,在电子万能试验机(CMT5304-30kN)上均匀的、连续加载,直到试样断开,记录最大断裂载荷,有效试样不少于5个,取记录载荷的平均值,涂层与基体的结合强度(σ)计算公式如下所示。

| $ \sigma=\frac{F}{S}. $ |

式中:F为涂层脱离时最大拉力(N);S为涂层试样的粘结面积(m2);σ为界面结合强度(MPa)。

1.3 MoSi2涂层的微观结构分析超音速等离子喷涂系统:HEPJ型高效能超音速等离子喷涂设备(功率≥80 kW);喷涂粉料的测温测速设备:SprayWatch 2i热喷涂监测系统;ZGS-350型真空高温烧结炉(最高使用温度:3 000 ℃);M-4L型行星式球磨机(转速≤600 r/min);JSM-6460型和VEGA TS5136XM型扫描电镜和SUPRA55型场发射扫描电镜用于分析涂层的微观结构;X'Pert PRO型X射线衍射分析仪。

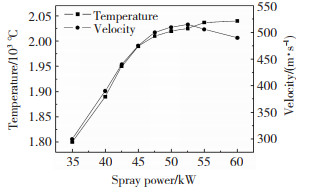

2 结果与分析 2.1 喷涂功率对MoSi2涂层制备的影响 2.1.1 喷涂功率对粒子温度和飞行速度的影响图 2所示为不同功率对MoSi2粒子温度、速度的影响规律。可以看出随着功率的增大,粒子的温度在47.5 kW之前快速上升,在47.5~55 kW之间增速减缓,55 kW之后,其温度不再增加,基本保持不变;粒子飞行速度在47.5kW之前亦快速上升,在47.5~52.5 kW之间增速较为缓慢,而52.5 kW以后出现了缓慢的降低。MoSi2粒子温度与速度随功率增加主要是因为射流加热能量增加的缘故,而在47.5 kW后粒子可能是因为物理变化或化学反应消耗一定的热量,使得粒子温度增加缓慢甚至不再增加;粒子的速度先增大后略微减小,主要是因为功率过大而导致少量粉末过熔甚至团聚,从而阻碍了粒子速度进一步提高。因此功率选在47.5~55 kW之间,既能使粒子有较高的速度和温度,还能保证粉末不过熔。

|

图 2 喷涂功率对MoSi2粉料温度和飞行速度的影响 Fig.2 Effect of spray power on temperature and velocity of MoSi2 powder |

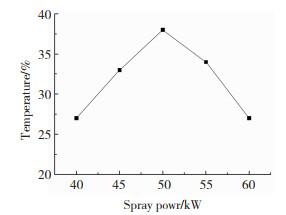

从图 3可以看出随着喷涂功率的增加,喷涂粉末的沉积率先增加后降低,在喷涂功率为50 kW达到最高值38%。在较低功率下,喷涂粉末的热焓和熔化程度不高,粒子中将存在较多熔化不完全或者未熔化的喷涂粒子,这些粒子的存在将降低喷涂粉料整体塑性,变形不充分,在高速射流作用下撞击到基体表面,可能出现粒子破碎,产生大量的粉末飞溅。而随着功率的升高,喷涂粉末热焓和熔化程度提高,同时其飞行速度也有所提高,撞击到基体表面能够很好的附着与铺展,不会发生粉末的飞溅,沉积效率较高。而当喷涂功率达到一定程度时,喷涂粉末将会产生少量粉末过熔甚至团聚的现象,降低了粉末的飞行速度,增加粉末在飞行过程中的氧化消耗,从而导致粉末的沉积率降低。

|

图 3 喷涂功率对MoSi2粉料沉积率的影响 Fig.3 Effect of spray power on deposition rate of MoSi2 powder |

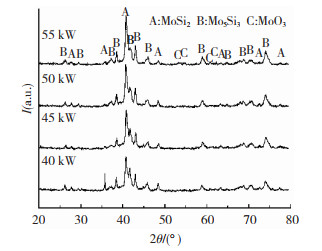

图 4为不同喷涂功率条件下,制备的MoSi2涂层表面X-射线衍射图谱,可以发现四种功率条件下制备出的涂层主要由MoSi2,Mo5Si3两相组成;随着喷涂功率的增加,涂层中Mo5Si3峰的相对强度逐渐减弱,特别是当功率达到55 kW时,涂层中的Mo5Si3峰的相对强度值几乎减半,同时涂层中出现了MoO3峰,在超音速等离子喷涂过程中,熔融的MoSi2粉料在飞行过程不可避免地与空气中的氧发生反应,可能的反应式见(1)~(3):

| $ 5 \mathrm{MoSi}_{2}(\mathrm{s})+7 \mathrm{O}_{2}(\mathrm{g})=\mathrm{Mo}_{5} \mathrm{Si}_{3}(1)+7 \mathrm{SiO}_{2}(\mathrm{l}). $ | (1) |

| $ 2 \mathrm{MoSi}_{2}(\mathrm{s})+7 \mathrm{O}_{2}(\mathrm{g})=2 \mathrm{MoO}_{3}(\mathrm{g})+4 \mathrm{SiO}_{2}(\mathrm{l}). $ | (2) |

| $ 2 \mathrm{M}_{\mathrm{o}_{5}} \mathrm{Si}_{3}(\mathrm{l})+2 \mathrm{lO}_{2}(\mathrm{g})=10 \mathrm{M}_{\mathrm{o}} \mathrm{O}_{3}(\mathrm{g})+6 \mathrm{Si} \mathrm{O}_{2}(\mathrm{l}). $ | (3) |

|

图 4 不同喷涂功率条件下,MoSi2涂层表面XRD图谱 Fig.4 XRD patterns of MoSi2 coating prepared at different spray powers |

由以上反应可以推测涂层中Mo5Si3来源于MoSi2的氧化,涂层中可能存在非晶的SiO2。并且随着喷涂功率的增加,喷涂粉料的温度升高;MoSi2粉料氧化反应生成Mo5Si3与SiO2的速率加快,当功率升高到一定程度,MoSi2将会同时发生(1)和(2)氧化反应,另外反应产物Mo5Si3也会进一步氧化生成MoO3和SiO2如反应式(3),这就解释了随着喷涂功率升高涂层Mo5Si3峰相对强度值降低。另外,因为温度的升高,反应(2)与(3)同时进行生成的MoO3量增多,使得少量MoO3不能及时挥发,被熔融的喷涂粉料粘附带入涂层内,当温度喷涂功率达到55 kW时,涂层XRD图谱中出现MoO3相的峰。涂层中Mo5Si3相,以及可能存在的非晶SiO2都是有利于提高涂层的抗氧化性能;然而,MoO3相高温下容易挥发,在涂层中留下孔洞,破坏涂层的致密性与完整性,不利于涂层的高温防氧化。

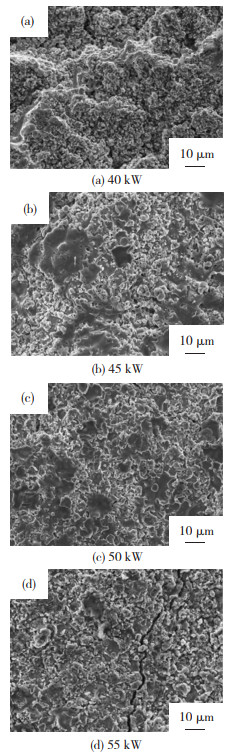

图 5为不同喷涂功率下制备的MoSi2涂层的表面形貌照片,随喷涂功率的增加,涂层中的孔隙缺陷先减少后增加,在喷涂功率为45 kW时,涂层表面气孔含量较多,在功率为50 kW时,获得的涂层表面致密,几乎没有气孔和裂纹的存在,而当喷涂功率达到55 kW时,涂层致密度降低,开始出现裂纹。在较低功率下,因为等离子射流温度过低,未熔融的MoSi2粉末较多,到达基体表面铺展程度较低,未熔融的粉料颗粒保持原始颗粒特征,半熔融的和熔融的粉料凝聚堆积,颗粒间有明显的界面,因此涂层表面的气孔含量较高;随着功率的增加,MoSi2粉的温度和飞行速度逐渐增加,尤其是在喷涂功率为50 kW时,粉料能够充分熔融且有较大的冲量撞击基体表面而变形、润湿、铺展,最后凝固冷却形成涂层,使得涂层表面光滑且致密性较好;而当喷涂功率过高时,MoSi2喷涂粉料温度较高容易出现过熔和团聚,使得粉料氧化严重,可能携带大量的氧化副产物到达基体表面铺展、凝固,这些副产物在MoSi2粉料的凝固过程中,一部分以气体的形式排出在涂层中留下小孔隙,另一部分来不及排出的气体随涂层一起冷却凝固留在涂层内部,从而影响涂层的致密度,另外,因为粉料温度过高,形成的涂层热应力较大,容易在涂层中产生裂纹,破坏涂层的完整性。

|

图 5 不同喷涂功率下制备MoSi2涂层的表面形貌照片 Fig.5 Surface micrographs of MoSi2 coating prepared at different spray powers |

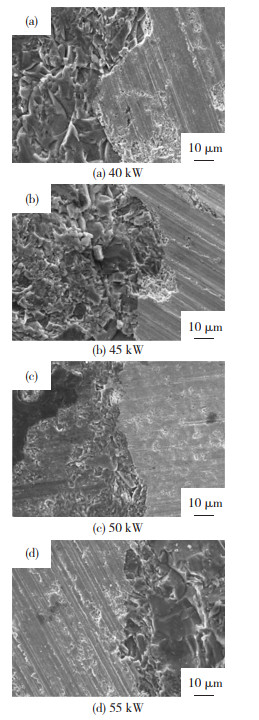

图 6为不同喷涂功率下制备MoSi2涂层的截面形貌照片,在较低功率下,涂层局部出现大量的孔隙,涂层与基体之间存在裂纹。因为低功率下MoSi2熔融不充分,可能有部分的生粉被带入涂层,生粉颗粒碰撞到基体表面不会发生塑性变形,直接镶嵌在涂层中,在其周围产生很多较大的间隙,从而在涂层中留下许多孔隙,当生粉出现在涂层与基体界面处时,将会在涂层与基体之间产生缺陷,大大地弱化涂层与基体间的界面结合强度;随着功率的增加,MoSi2的熔化程度与飞行速度都有所提高,涂层中的生粉减少,涂层中的气孔缺陷降低,界面结合状态较好,特别是当喷涂功率达到50 kW时,获得的涂层致密,无孔隙和裂纹存在,与基体结合紧密;而随着喷涂功率的继续增加,涂层致密性变差,开始出现少量的气孔,当喷涂功率过大,喷涂粉料容易产生过烧,氧化严重,产生较多的气态的MoO3,可能有少量的MoO3被带入涂层,在熔融凝固过程中,部分的MoO3及时排出将在涂层中留下气孔,而部分的MoO3液化凝固残留在涂层内部,弱化涂层自身的强度,当这些MoO3存在于涂层与基体间的界面时,将弱化界面结合强度。另外,因为粉料过熔,使得粉料的飞行速度降低,碰撞到基体表面的冲量变小,可能导致涂层与基体间的界面结合强度变差。

|

图 6 不同喷涂功率下制备MoSi2涂层的截面形貌照片 Fig.6 Cross-section SEM micrographs of MoSi2 coating prepared at different spray powers |

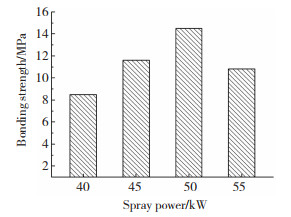

喷涂功率对涂层与基体的结合强度有很大的影响。在涂层C/C复合材料的在实际应用过程中,若涂层结合强度太低,涂层试样在热震过程中产生的涂层应力将使得涂层脱落而失效。因此研究喷涂功率对涂层的结合强度的影响有着非常重要的意义。由图 7可以发现随着喷涂功率的提高外涂层与SiC涂层C/C复合材料之间的结合强度先增加后降低。在喷涂功率达到50 kW时,涂层结合强度达到最大值15.6 MPa,功率继续增加,涂层结合强度有所下降。喷涂法制备的涂层与基体的结合主要是以机械结合为主。熔化的粒子在凝固时与基体上的凹凸点勾结形成结合点,如果涂层缺陷增多,接触点会减少,结合强度就会降低。在较低的喷涂功率下,一方面喷涂粉料温度较低,不能充分的熔化,可能会出现"生粉"现象,到达基体表面不能充分铺展填充基体表面的裂纹或孔洞,使得涂层与基体界面处存在缺陷,减少了内外层间的接触点,降低了涂层的结合强度;另一方面,由于喷涂功率较低,工作气体受到等离子射流加热膨胀的能力小,喷涂粉料的速度会降低,将使得粉料到达基体表面与基体撞击力减小,从而降低涂层的结合强度。而当喷涂功率增加到55 kW时,由于喷涂功率过高导致喷涂粉料过熔,涂层中可能出现MoO3弱化了涂层与基体间的结合力。

|

图 7 不同喷涂功率下制备的MoSi2涂层的结合强度 Fig.7 Bond strength of MoSi2 coating prepared at different spray powers |

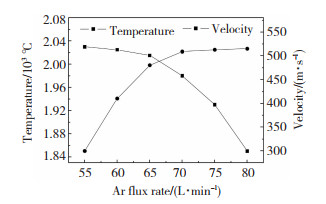

图 8所示的是MoSi2粉料温度和飞行速度随Ar流量变化曲线,随着Ar流量的增加,粒子温度先缓慢减小而后快速下降,速度先快速增加而后趋于平缓。

|

图 8 主气(Ar)流量对MoSi2粉料温度和飞行速度的影响 Fig.8 Effect of primary gas (Ar) flux rate on temperature and velocity of MoSi2 powder |

当Ar流量较低时,等离子弧射流太小,射流的携带能力降低,喷涂粉末速度较低,增加了粉末在火焰中的滞留时间,可能导致少量粉末过熔甚至团聚,反而进一步降低了粒子速度;而当Ar流量进一步增大,等离子弧射流增强,射流的携带能力提高,粒子飞行速度增加,减小了粉末在火焰中的滞留时间,从而避免了粉末的过熔和团聚;当Ar流量过大时,过量的气体会冷却等离子的射流,使其热焓和温度下降,不利于粉末的加热,同时粒子的射流速度过高,也降低了粒子在射流中的滞留时间,导致粒子温度进一步降低。因此,为了获得合适的粒子温度和粒子飞行速度,需要均衡考虑粒子的温度与速度,本研究将Ar流量选择为65 L/min。

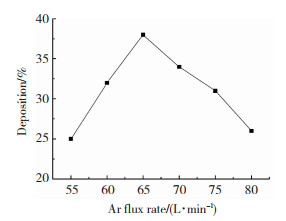

2.2.2 主气(Ar)流量对粉料沉积率的影响图 9为MoSi2涂层的沉积率随Ar流量的变化曲线,随着Ar流量的增加,涂层的沉积率快速增加,在Ar流量为65 L/min时达到最大沉积率38%,而后沉积率开始随Ar流量的增加而降低。在Ar较低时,MoSi2粉料表面温度高,飞行速度低,使得其在等离子射流中滞留时间长,粉料出现过熔或团聚,加剧MoSi2氧化损失,同时,过熔的粒子可能包裹少量生粉形成球状体,撞击到基体表面圆球破裂生粉飞溅出去,不能形成涂层,导致沉积率降低。而当Ar较高时,过量的Ar冷却了等离子射流,使得射流的热焓和温度降低,粉料不能很好的被熔化加速,撞击到基体表面不能很好铺展和镶嵌到基体的裂纹与孔隙之中,而出现大量粒子被反弹或飞溅出去,无法形成涂层,降低沉积率。因此,为了提高MoSi2涂层的沉积率,获得质量较高的涂层,我们选择的主气流量为65 L/min。

|

图 9 主气(Ar)流量对MoSi2粉料沉积率的影响 Fig.9 Effect of primary gas (Ar) flux rate on deposition rate of MoSi2 powder |

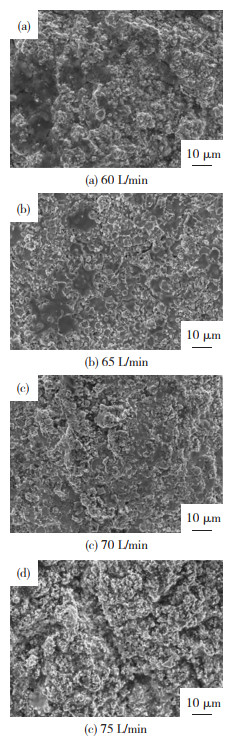

图 10为不同Ar流量下,MoSi2涂层的表面形貌,发现Ar流量不同,涂层的形貌有很大的差别,在Ar流量为60 L/min时,涂层表面疏松,孔隙率较高,有大量微裂纹存在,这主要是因为MoSi2粉料的表面温度高且飞行速度低,容易出现过熔与团聚,氧化较为严重,撞击到基体表面只有少量熔融粒子能够铺展。同时,因为粒子的温度过高,在凝固过程,体积收缩较大,在涂层中留下许多微裂纹;当Ar流量达到65 L/min时,MoSi2粉料表面温度与飞行速度都保持在较高数值,粉料熔融充分且获得的动能较大,撞击到基体表面很好的铺展、凝固形成结构致密的涂层;随着Ar流量继续增加到70 L/min时,Ar涂层中气孔明显增加,并伴随着大的气孔缺陷产生,由于过量的气体冷却了等离子射流,MoSi2粉末熔融不充分,整体刚性加大,粒子撞击到基体表面,粒子与粒子之间不能很好的堆叠,从而在涂层中形成大量的孔隙;进一步增加Ar流量,等离子射流温度降低而飞行速度加快,无法将MoSi2喷涂粉末熔化,携带着大量的生粉颗粒,这些粉料撞击到基体表面,一部分直接反弹飞溅,另一部分以机械铆合的形式与基体结合形成涂层,因此在Ar流量为75 L/min时,涂层表面疏松,存在大量的空隙与裂纹。

|

图 10 不同主气(Ar)流量下制备MoSi2涂层的表面形貌照片 Fig.10 Surface micrographs of MoSi2 coating prepared at different primary gas (Ar) flux rates |

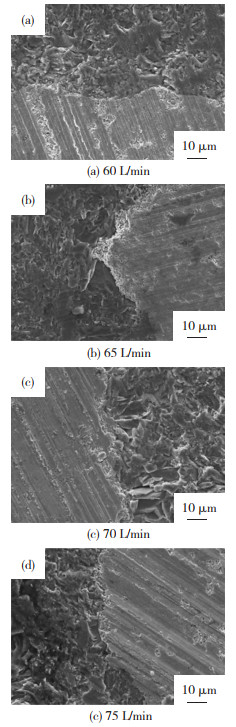

图 11为不同主气(Ar)流量下制备MoSi2涂层的截面形貌照片,在Ar流量为60 L/min时,涂层表面疏松,有较多微裂纹存在;当Ar流量达到65 L/min时,MoSi2粉料表面温度与飞行速度都保持在较高数值,粉料熔融充分且获得的动能较大,撞击到基体表面很好的铺展、凝固形成结构致密的涂层;随着Ar流量继续增加到70 L/min时,涂层中气孔明显增加;在Ar流量为75 L/min时,涂层表面疏松,存在大量的空隙与裂纹。因为随着Ar气流量的增加,等离子射流温度降低,造成MoSi2粉末熔融不充分,同时由于粒子飞行速度快,在撞击到基体表面时,粒子与粒子之间不能很好的堆叠,从而在涂层中形成大量的孔隙与裂纹。

|

图 11 不同主气(Ar)流量下制备MoSi2涂层的截面形貌照片 Fig.11 Cross-section SEM micrographs of MoSi2 coating prepared at different primary gas (Ar) flux rates |

采用超音速等离子喷涂法在具有SiC涂层的C/C复合材料表面制备得到了MoSi2涂层。

1) 发现喷涂功率在47.5~52.5 kW之间既能使粒子有较高的速度和温度,还能保证粉末不过熔。在喷涂功率为50 kW时,粉料的沉积率最高,涂层氧化程度不高,微观结构分析显示涂层表面致密性好,截面结合紧密,涂层结合强度达到最大值15.6 MPa;

2) 发现在不同喷涂功率下涂层主要由MoSi2,Mo5Si3两相组成。涂层中Mo5Si3相,以及可能存在的非晶SiO2都是有利于提高涂层的抗氧化性能;

3) 在Ar流量为65 L/min时,能够保证MoSi2粉末有较高的表面温度与较快飞行速度,沉积率最高,氧化不高,涂层表面致密,几乎没有孔隙与裂纹。

| [1] |

KOWBEL W, CHELLAPA V, WITHERS J C. Applications of net-shape molded carbon-carbon composites in IC engines[J]. Journal of Advanced Materials, 1996, 27(4): 2-7. |

| [2] |

FITZER E, FRITZ W, GKOGKIDIS A. Carbon fiber-reinforced carbon-A material for automotive brake[J]. Sprechsaal, 1986, 119(6): 463-466. |

| [3] |

张力川. 碳碳复合材料发展现状及前景探索[J]. 建筑与装饰, 2016, 8: 125-126. ZHANG Lichuan. Development status and prospects of carbon-carbon composites[J]. Construction and Decoration, 2016, 8: 125-126. |

| [4] |

杨尊社, 王珏. 飞机C/C复合材料刹车盘的发展[J]. 航空科学技术, 2001, 8(1): 28-30. YANG Zunshe, WANG Yu. Development of aircraft C/C composite brake material[J]. Aviation Science and Technology, 2001, 8(1): 28-30. DOI:10.3969/j.issn.1007-5453.2001.01.009 |

| [5] |

CROCKER P, MCENANEY B. Oxidation and fracture of a woven 2D carbon-carbon composite[J]. Carbon, 1991, 29(7): 881-885. DOI:10.1016/0008-6223(91)90163-D |

| [6] |

杨鑫, 黄启忠, 苏哲安, 等. C/C复合材料的高温抗氧化防护研究进展[J]. 宇航材料工艺, 2014, 1: 1-15. YANG Xin, HUANG Qizhong, SU Zhean, et al. Review of recent progress on oxidation protection for C/C composites at high temperature[J]. Aerospace Materials and Technology, 2014, 1: 1-15. |

| [7] |

郭春园, 闫联生, 孟祥利. 改性C/C复合材料高温抗氧化研究现状[J]. 材料导报, 2017, 31(29): 396-401. GUO Chunyuan, YAN Liansheng, MENG Xiangli. Review of the study on high temperature anti-oxidation of modified C/C composites[J]. Materials Review, 2017, 31(29): 396-401. |

| [8] |

蔡大勇, 何巨龙, 于栋利, 等. 基体改性的C/C复合材料高温下的氧化行为[J]. 炭素技术, 2000(2): 24-26. CAI Dayong, HE Julong, YU Dongli, et al. Oxidation behavior of matrix modified C/C composite at high temperature[J]. Carbon Techniques, 2000(2): 24-26. DOI:10.3969/j.issn.1001-3741.2000.02.006 |

| [9] |

PENG Zheng, SUN Wei, XIONG Xiang, et al. A novel Cr-doped Al2O3-SiC-ZrC composite coating for ablative protection of C/C-ZrC-SiC composites[J]. Journal of the European Ceramic Society, 2018, 38(7): 2897-2902. DOI:10.1016/j.jeurceramsoc.2018.02.015 |

| [10] |

WANG Peipei, LI Hejun, YUAN Ruimei, et al. The oxidation resistance of two-temperature synthetic HfB2-SiC coating for the SiC coated C/C composites[J]. Journal of Alloys and Compounds, 2018, 747: 438-446. DOI:10.1016/j.jallcom.2018.03.043 |

| [11] |

ZHOU Lei, HUANG Jianfeng, CAO Liyun, et al. A novel design of oxidation protective beta-Y2SiM2O7 nanowire toughened Y2Si2O5/Y2O3-Al2O3-SiO2 glass ceramic coating for SiC coated carbon/carbon composites[J]. Corrosion Science, 2018, 135: 233-242. DOI:10.1016/j.corsci.2018.02.054 |

| [12] |

JIA Yujun, LI Hejun, YAO Xiyuan, et al. Long-time ablation protection of carbon/carbon composites with different-La2O3-content modified ZrC coating[J]. Journal of the European Ceramic Society, 2018, 38(4): 1046-1058. DOI:10.1016/j.jeurceramsoc.2017.09.050 |

| [13] |

LI Shuaipeng, ZHANG Mingyu, HUANG Dong, et al. Preparation and antioxidation property of a SiC-MoSi2-Si multilayer coating on a C/C composite[J]. New Carbon Materials, 2018, 33(1): 82-87. |

| [14] |

LIU Xuezhang, HAN Wei, WEN Kui, et al. Bimodal microstructure ZrB2-MoSi2 coating prepared by atmospheric plasma spraying for carbon/carbon composites against long-term ablation[J]. Ceramics International, 2017, 43(18): 16659-16667. DOI:10.1016/j.ceramint.2017.09.056 |

| [15] |

ZHOU Zhe, SUN Zexu, GE Yicheng, et al. Microstructure and ablation performance of SiC-ZrC coated C/C composites prepared by reactive melt infiltration[J]. Ceramics International, 2018, 44(7): 8314-8321. DOI:10.1016/j.ceramint.2018.02.018 |

| [16] |

HUO Caixia, GUO Lingjun, WANG Changcong, et al. Microstructure and ablation mechanism of SiC-ZrC-Al2O3 coating for SiC coated C/C composites under oxyacetylene torch test[J]. Journal of Alloys and Compounds, 2017, 735: 914-927. |

| [17] |

HUANG Min, LI Kezhi, LI Hejun, et al. A Cr-Al-Si oxidation resistant coating for carbon/carbon composites by slurry dipping[J]. Carbon, 2007, 45(5): 1124-1126. DOI:10.1016/j.carbon.2007.01.010 |

| [18] |

HUANG Jianfeng, LIU Miao, WANG Bo, et al. SiCn/SiC oxidation protective coating for carbon/carbon composites[J]. Carbon, 2009, 47: 1189-1206. DOI:10.1016/j.carbon.2008.12.031 |

| [19] |

吴恒, 李贺军, 王永杰, 等. 低压沉积温度对MoSi2涂层微观结构与性能影响[J]. 无机材料学报, 2009, 24(2): 392-396. WU Heng, LI Hejun, WANG Yongjie, et al. Effect of deposition temperature on microstructures and properties of MoSi2 coatings prepared by low pressure chemical vapor deposition[J]. Journal of Inorganic Materials, 2009, 24(2): 392-396. |

| [20] |

LIU Fei, LI Hejun, GU Shengyue, et al. Spraying power influence on microstructure and bonding strength of ZrSi2 coating for SiC coated carbon/carbon composites[J]. Ceramics International, 2018, 44(6): 6619-6625. DOI:10.1016/j.ceramint.2018.01.068 |

| [21] |

HAN Wei, LIU Min, DENG Chunming, et al. Ablation resistance of APS sprayed Mullite/ZrB2-MoSi2 coating for carbon/carbon composites[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1043-1048. DOI:10.1016/S1875-5372(18)30117-6 |

| [22] |

LIU Xuezhang, HAN Wei, WEN Kui, et al. Bimodal microstructure ZrB2-MoSi2 coating prepared by atmospheric plasma spraying for carbon/carbon composites against long-term ablation[J]. Ceramics International, 2017, 43(18): 16659-16667. DOI:10.1016/j.ceramint.2017.09.056 |

2020, Vol. 28

2020, Vol. 28