世界上大多数正在运行的商用核反应堆都属于二代的范畴。第三代反应堆正在建设中,二代加反应堆正处于商业化的高级阶段。人们普遍认识到,在减轻日益增长的世界能源需求方面, 核能可发挥关键作用[1]。国际原子能机构(IAEA)统计表明,截至2019年6月末,全世界有449座核电机组在运行[1]。其中,占绝大多数(约92%)的是轻水堆(Light Water Reactor, LWR),其余为重水堆(Pressurized Heawy Water Reactor, PHWR)以及先进气冷堆(Advanced Gas Cooled Reactor, AGCR)等。轻水堆主要是压水堆(Pressurized Water Reactor, PWR)和沸水堆(Boiling Water Reactor, BWR)两种类型,其中大约75%为压水堆。我国建成和在建的核电机组中,除秦山三期是CANDU重水堆技术和位于山东荣成的华能石岛湾是高温气冷堆外,其余均为压水堆[2]。

表 1为我国已建和在建核电站情况。已建和在建的核电站集中在我国东部与东南沿海。湖北、湖南、江西、吉林、河北、河南、安徽、重庆市获批计划建设核电站项目,计划建设项目在向内陆延伸。

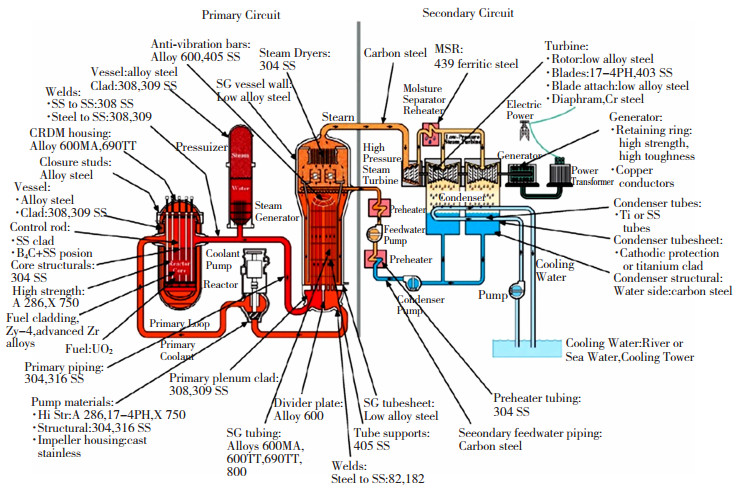

1 压水堆构件与材料[2,5-6]压水堆字面上看就是采用高压水来冷却核燃料的一种反应堆,使用轻水作为冷却剂和慢化剂。主要由核能产生的蒸汽供应系统即一回路系统(Primary Circuit)、汽轮发电机系统即二回路系统(Secondary Circuit)及其他辅助系统组成。其工作原理为:主泵将压力为12.0~16.0 MPa的一回路冷却水送入堆芯,把核燃料放出的热能带出堆芯,然后进入蒸汽发生器,通过传热管把热量传给二回路水,使其沸腾并产生蒸汽。一回路冷却水温度下降,进入堆芯,完成一回路水循环;二回路产生的高压蒸汽推动汽轮机发电,再经过冷凝器和预热器进入蒸汽发生器,完成二回路水循环。压水堆构件与材料见图 1。

2 一回路主要构件与材料压水堆一回路为反应堆冷却剂系统,由反应堆压力容器、堆芯、主泵、稳压器和蒸汽发生器及连接这些构件的主管道组成,位于安全壳以内。本文重点讨论压力容器、堆芯、蒸汽发生器等构件使用的材料以及异金属焊接存在问题及改进措施。

2.1 反应堆压力容器一座90万千瓦的压水堆核电站,整个堆芯处于内径为4 m,高为13 m,厚为0.2 m的压力容器内。压力容器是一个密封的、又厚又重的、高达十余米的圆筒形大钢壳,该大钢壳所用的钢材为合金钢A508,内壁堆焊308、309不锈钢,达到耐高温高压、耐腐蚀的作用。A508钢的厚度约200 mm,通常由大钢锭锻造而成,生产中常出现元素的偏析和热处理后中心冲击韧性不达标问题。

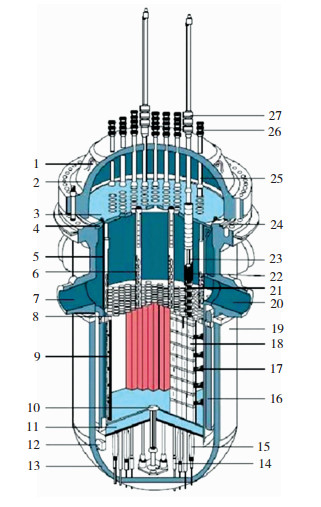

2.2 堆芯堆芯是反应堆的心脏,装在压力容器中间,它是由燃料组件构成(图 2)。燃料组件由燃料棒组成,燃料棒则是由燃料芯块与锆合金包壳管组成。锆合金(Zircaloy-2和4等)常用作燃料包壳管的材料,这是因为他们具有低中子俘获截面,在高温(正常使用条件下,不超过350~380 ℃)水环境下,具有可接受的机械性能、耐腐蚀性及抗辐照性能,因此广泛的在现有反应堆中使用。

燃料芯块由二氧化铀烧结而成,是一个直径约为9.3 mm圆柱,把这种芯块装在两端焊接密封的锆合金包壳管中,成为一根长约4 m、直径约10 mm的燃料棒。200多根燃料棒按正方形排列,用定位格架固定,组成一个燃料组件。每个堆芯一般由121个到193个燃料组件组成。通常,一座压水堆需要燃料棒几万根,二氧化铀芯块一千多万块组成。

轻水反应堆燃料故障大约70 %是由振动引起的磨损和外部物质渗透进入包壳中引起的。其余30%的故障是由于不锈钢腐蚀产物CRUD(一种坚韧的铁、镍、铬氧化物)在燃料表面沉积、芯块与包壳相互作用等原因造成[5]。2011年福岛第一核电站的事故凸显出降低高温蒸汽与锆基包壳管氧化反应是最需要关注的一个问题。

2.3 蒸汽发生器二回路经过蒸汽发生器进行热交换,一回路的水将核裂变产生的热量带至蒸汽发生器,将二回路的水变成蒸汽,推动汽轮机后,冷凝成水,回到蒸汽发生器再加热变成蒸汽。汽轮机带动发电机发电。压水堆核电站一回路的压力约为15.5 MPa,可将水加热到300 ℃以上。压力容器冷却水进口温度约为290 ℃,出口温度约为325 ℃。二回路蒸汽压力为6~7 MPa,蒸汽温度为275~290 ℃,压水堆的发电效率为33%~34 %。

一回路中温度升高的水进入蒸汽发生器内,蒸汽发生器内有很多呈U形的细管,称为传热管,管中的水接收热量变成蒸汽进入汽轮机发电。传热管是一回路压力边界最薄弱的环节,壁厚只有1.2 mm左右,一旦发生传热管破裂,可能引起反应堆失水停机,同时传热管破裂则会导致带有放射性的一回路水漏到二回路而发生核污染。蒸汽发生器设计寿命一般为40年,实际仅为15~20年,90 %的损坏是因为腐蚀引起的,其中主要是连接一回路与二回路传热管的应力腐蚀开裂。

蒸汽发生器的U形管材目前多数采用690镍基合金或800镍基合金,600镍基合金因存在应力腐蚀问题已由690镍基合金替代。690合金为高铬的镍基合金,很重要的问题是存在Cr23C6带状偏析及共晶脆性相,它们会引起力学与应力腐蚀性能下降[7]。

2.4 异种金属焊接反应器等主设备在高温和腐蚀环境下服役,MnNiMo低合金钢的耐蚀性不能满足服役要求,需要在容器内壁大面积堆焊不锈钢层。由于低合金钢的成分与不锈钢成分相差较大,大面积堆焊引起的成分稀释和焊后热处理过程的组织演变将直接影响不锈钢堆焊层的力学和耐腐蚀性能。容器内壁堆焊采用隔离层(309L)和面层(308L)。合理控制不锈钢焊缝金属的成分,掌握其在热处理过程中的组织演变规律是保证堆焊层性能的技术关键。

三代反应堆驱动管座、接口安全端和蒸发器管板等关键部件采用镍基焊材焊接,在现场施焊中, 进口镍基焊材经常出现微裂纹缺陷,接头返修频率高,是工程制造中需要解决的关键技术问题。

上述一回路中的几个问题,在核电站中具有代表性,本文将从材料研究的观点进行分析并提出一些建议。

3 讨论 3.1 反应堆压力容器AP1000压水堆压力容器用材料为低合金钢A508-3,其成分见表 2,典型结构如图 3所示。

| 表 2 A508-3钢成分(质量分数/%) Table 2 Chemical compositions of A508-3 steel (wt.%) |

|

图 3 反应堆结构图[10] Fig.3 Reactor structure diagram[10] 1—吊装耳环;2—压力壳顶盖;3—导向管支承板;4—内部支承凸缘;5—堆芯吊篮;6—上支承柱;7—进口接管;8—堆芯上栅格板;9—围板;10—进出孔;11—堆芯下栅格;12—径向支承件;13—压力壳底封头;14—仪表引线管;15—堆芯支承柱;16—热屏蔽;17—围板;18—燃料组件;19—反应堆压力壳;20—出口接管;21—控制棒束;22—控制棒导向管;23—控制棒驱动杆;24—压紧弹簧;25—隔热套筒;26—仪表引线管进口;27—控制棒驱动机构 |

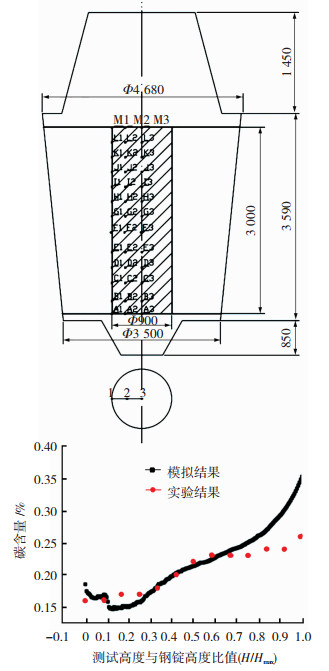

反应堆压力壳(筒体)厚度约为250 mm,需要300~400 t重的钢锭锻造而成,钢锭的成分和组织均匀性是首要问题。采用数值模拟和实验验证的方法,分别对500 kg和360 t的钢锭的碳偏析行为和控制进行了系统研究[8]。将360 t重的SA508 Cl.3钢锭沿轴线取样对C含量(质量分数)进行化学分析,结果表明:最大C含量为0.26 %,位于钢锭上部;最小C含量为0.16%,位于钢锭底部,标准成分C含量为0.18 %,如图 4所示。

|

图 4 大钢锭中的碳偏析结果 Fig.4 Results of carbon segregation in large ingots |

其次,我们也解剖了3个100 t的钢锭,发现常规冶炼浇注后中心的缩孔和疏松占锭身长度的2/3,因此,必须进行大钢锭的低偏析处理技术:即控制钢锭的氧含量低于0.0012%,Al的含量尽量低[9]。

另外,改进钢锭模的结构和保温冒口设计,保证钢液凝固后元素与组织均匀。

最后,压力容器筒体锻造后热处理应在淬火与回火之间增加一次预回火,以改善厚壁材料中心冲击韧性不足的问题[11]。

从材料的视角采取以上3个措施,可以提高压力容器壳的均匀性,提高运行中的安全性与经济性。

3.2 堆芯一座压水堆需要几万根燃料棒,二氧化铀芯块一千多万块,控制这些芯块成分及尺寸均匀一致,杂质最少且不将杂质带入包壳管中,对于减少因振动引起的磨损,减少堆芯与包壳管之间产生的交互作用会起到一定作用。

芯块UO2由粉末冶金制备,制备过程中应尽量减少铀中的杂质,提高芯块的均匀性。

美国和法国正在进行的在UO2芯块中添加少量Cr2O3,与其相配套使用的Zr合金包壳管喷涂Cr涂层的相关研究,对于提高反应堆的燃耗、防止锆管与高温蒸汽的反应、减少Zr合金包壳管与芯块产生裂变气体是一个有益的措施[6]。

中科院金属研究所系统开展了磁控溅射法在Zr合金包壳管表面制备厚度为十余微米的涂层,该技术不改变原有的设计,已具有可以批量生产的设备和技术[12-13]。

3.3 蒸发器传热管目前国内新建反应堆蒸发器的传热管主要使用镍基合金690,制成的U形传热管的表面损伤也能诱发应力腐蚀开裂。我团队在从电渣锭到成品管材中碳化物的形成及演变,以及锻轧、热处理方面做了大量工作,已帮助浙江久立企业批量生产出成分与组织均匀的管材。在石岛湾、福清及巴基斯坦的产品中使用。具体实施按以下3步骤进行:首先,控制钢中的微量元素S、N使两相区变窄,凝固偏析减小;其次,高温扩散退火减小钢锭宏观偏析及减少带状组织;最后,通过TT热处理消除晶界附近的贫Cr区。

3.4 异金属焊接一回路主设备焊接制造过程在不断解决焊接材料、焊接工艺和焊接结构等问题的过程中发展。

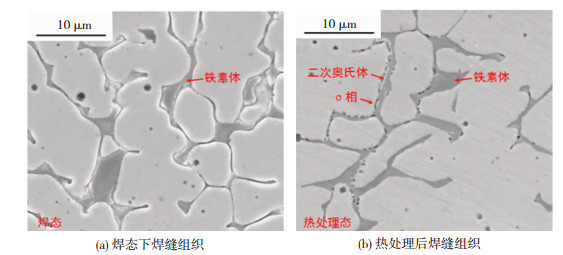

3.4.1 合金钢-不锈钢异材堆焊我们的研究发现,不锈钢堆焊层在焊后进行高温热处理过程中,会发生铁素体的共析反应形成脆性相,影响堆焊层性能。合理控制堆焊层材料的C含量和镍/铬当量比(Nieq/Creq),可保证堆焊层的力学和腐蚀性能。

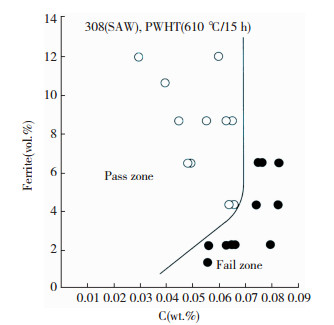

不锈钢堆焊层在焊后热处理(600 ℃)过程中,delta铁素体会发生共析分解,形成σ相(图 5),恶化堆焊层韧塑性。合理调整堆焊层碳含量和delta含量,可获得优异耐腐蚀性能,图 6为碳含量和delta铁素体含量对不锈钢堆焊层晶间腐蚀性能影响[14]。

|

图 5 不锈钢堆焊层组织演变 Fig.5 Microstructure evolution of stainless steel hardfacing layer:(a)microstructure as welded; (b)microstructure after heat treatment |

|

图 6 碳含量和铁素体含量对堆焊层晶间腐蚀性能影响[14] Fig.6 Effects of C content and ferrite content on intergranular corrosion property of hardfacing layer[14] |

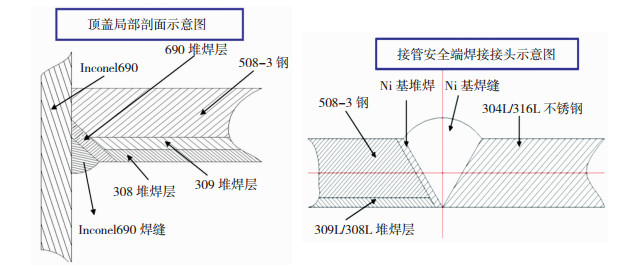

在压水堆主设备焊接制造中存在较多异种金属间的镍基焊缝,例如反应器顶盖的驱动管座焊接(Inconel690与508-3合金钢焊接)、接管安全端焊接(316L不锈钢与508-3合金钢焊接)、堆芯支撑块和测量系统管座等,见图 7。

|

图 7 异种金属镍基焊缝接头示意图 Fig.7 Schematic diagram of dissimilar nickel base welded joint |

这些异种金属间焊接都需要采用镍基合金焊材。耐蚀镍基焊接材料是核一级设备焊接组装中重要的焊接材料之一,焊接位置很多,焊缝所处的位置服役环境苛刻,对焊接接头的性能要求高,这也使得镍基合金的焊接性能研究显得尤为重要。目前,世界上可提供镍基焊接材料的主要有SMC超合金集团焊接产品公司(Inconel)和瑞典SANDVIK公司。国内压水堆中主设备使用的镍基焊材长期依赖进口,现场焊接中,液态焊缝金属流动性差,焊缝易产生微裂纹和点状缺陷,焊接返修频率高。

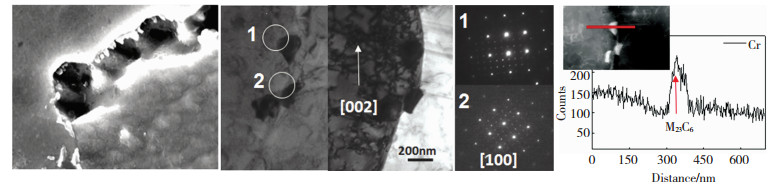

我所研究人员围绕异种金属镍基焊缝微裂纹缺陷问题,系统开展了针对裂纹成因、焊缝成分优化和焊材研制的工作。研究发现微裂纹主要发生在镍基焊缝的长直晶界,裂纹一侧存在有M23C6析出相(图 8)。

|

图 8 裂纹周边存在M23C6析出相 Fig.8 M23C6 precipitates around cracks |

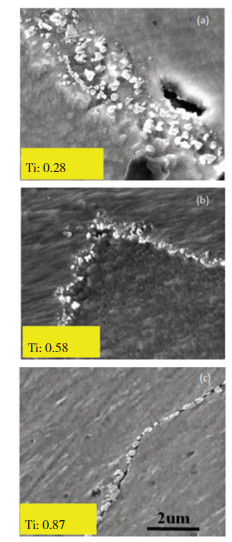

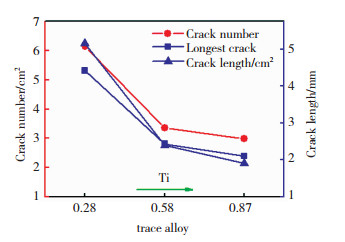

根据焊缝成分和相组分图计算,裂纹在焊缝凝固后的冷却过程形成DTR区间,属于高温失塑裂纹。根据裂纹性质,提出了优化焊缝成分,控制焊缝凝固过程不同阶段形成的析出相,曲化焊缝晶界,分散焊接应力,减少焊缝中M23C6相的解决措施。实验结果表明,添加适量微合金元素后(质量分数),柱状晶晶界曲化(图 9),焊缝晶界处M23C6析出相减少(图 10)。统计结果表明,焊缝中微裂纹数量减少(图 11),熔覆金属的拉伸强度和伸长率同时提高。

|

图 9 柱状晶晶界曲化 Fig.9 Curvature of columnar crystal boundaries |

|

图 10 微合金元素Ti对镍基焊缝中M23C6析出相的影响 Fig.10 Effect of microalloyed element Ti on M23C6 precipitates in nickel base weld |

|

图 11 微量合金元素Ti对焊缝金属中高温失塑裂纹的影响 Fig.11 Effect of microalloyed element Ti on high temperature ductility-dip cracking in weld metal |

1) 控制大钢锭的氧含量低于0.0012%、Al的含量尽量低,可以明显减轻大钢锭的偏析。厚壁压力容器筒体锻造后热处理应在淬火与回火之间增加1次预回火,以改善厚壁材料中心冲击韧性不足的问题。

2) UO2芯块中添加少量Cr2O3,配套使用带有Cr涂层的Zr合金包壳管,可提高燃耗、减少事故。

3) 严格控制管材中带状碳化物及有害相,可减轻690管的带状组织。

4) 控制不锈钢堆焊层的碳含量、镍/铬当量比,可在SA508容器内壁获得综合力学性能好、耐腐蚀的不锈钢堆焊层。优化镍基合金焊材成分,分散焊接残余应力并控制焊缝冶金组织,可减少耐蚀镍基焊缝高温失塑裂纹敏感性。

| [1] |

WANG Li, SUN Wentao, ZHAO Jie, et al. A speed-governing system model with over-frequency protection for nuclear power generating units[J]. Energies, 2020, 13(1): 1-18. DOI:10.3390/en13010173 |

| [2] |

百度百科.压水堆核电站[EB/OL].[2020-03-14]. https://baike.baidu.com/item/压水堆核电站/5480817?fr=aladddin.

|

| [3] |

XIAO Xinjan, JIANG Kejun. China's nuclear power under the global 1.5 ℃ target: Preliminary feasibility study and prospects[J]. Advances in Climate Change Research, 2018, 9: 138-143. DOI:10.1016/j.accre.2018.05.002 |

| [4] |

LIU Pingkuo, CHU Penghao, HOU Jianchao. Accommodation issue of nuclear power in China: Status quo, barriers and solutions[J]. Energy Strategy Reviews, 2018, 22: 166-178. DOI:10.1016/j.esr.2018.08.005 |

| [5] |

ALLEN T, BUSBY J, MEYER M, et al. Materials challenges for nuclear systems[J]. Materials Today, 2010, 13(12): 14-24. DOI:10.1016/s1369-7021(10)70220-0 |

| [6] |

TANG C C, STUEBER M, SEIFERT J H, et al. Protective coatings on zirconium-based alloys as accident-tolerant fuel (ATF) claddings[J]. Corrosion Reviews, 2017, 35(3): 141-165. DOI:10.1515/corrrev-2017-0010 |

| [7] |

张玉妥, 陈波, 刘奎, 等. 低偏析技术的发展[J]. 金属学报, 2017, 53(5): 559-566. ZHANG Yutuo, CHEN Bo, LIU Kui, et al. Development of low segregation technology[J]. Acta Metallurgica Sinica, 2017, 53(5): 559-566. DOI:10.11900/0412.1961.2016.00312 |

| [8] |

SANG Baoguang, KANG Xiuhong, LI Dianzhong. A novel technique for reducing macrosegregation in heavy steel ingots[J]. Journal of Materials Processing Technology, 2010, 210(4): 703-711. DOI:10.1016/j.jmatprotec.2009.12.010 |

| [9] |

LI Dianzhong, CHEN Xingqiu, FU Paixian, et al. Inclusion flotation-driven channel segregation in solidifying steels[J]. Nature Communications, 2014, 5: 5572. DOI:10.1038/ncomms6572 |

| [10] |

SHEN Mingxue, PENG Xudong, XIE Linjun, et al. Deformation characteristics and sealing performance of metallic O-rings for a reactor pressure vessel[J]. Nuclear Engineering and Technology, 2016, 48: 533-544. DOI:10.1016/j.net.2015.11.009 |

| [11] |

KIM J, YANG B, KWON H. The effects of intercritical heat treatment of the SA508 Grade 3 Class 1 steel before welding on the mechanical properties in its welded joint[J]. American Society of Mechanical Engineers, Pressure Vessels and Piping Division (Publication) PVP, 2002, 434: 181-185. DOI:10.1115/PVP2002-1122 |

| [12] |

CUI Yong, LIANG Zhiyuan, WANG Gang, et al. Microstructure of FeCrAl thin film composed of nanocrystals deposited on Zr alloy and their corrosion behavior under water steam atmosphere[J]. Journal of Nanoscience and Nanotechnology, 2019, 19(5): 2732-2737. DOI:10.1166/jnn.2019.15896 |

| [13] |

崔勇, 李长记, 李静, 等. 磁控溅射法制备FeCrAlY薄膜表征及其在高温水环境中的抗腐蚀性能研究[J]. 表面技术, 2020, 49(1): 72-78. CUI Yong, LI Changji, LI Jing, et al. Characterization of FeCrAlY thin films prepared by magnetron sputtering and study on its corrosion resistance in high temperature water[J]. Surface Technology, 2020, 49(1): 72-78. DOI:10.16490/j.cnki.issn.1001-3660.2020.01.009 |

| [14] |

HAMADA I, YAMAUCHI K. Sensitization behavior of type 308 stainless steel weld metals after postweld heat treatment and low-temperature aging and its relation to microstructure[J]. Metallurgical and Materials Transactions A, 2002, 33: 1743-1755. DOI:10.1007/s11661-002-0183-5 |

| [15] |

MO Wenlin, LU Shanping, LI Dianzhong, et al. Effects of filler metal composition on inclusions and inclusion defects for ER NiCrFe-7 weldments[J]. Journal of Materials Science & Technology, 2013, 29(5): 458-466. DOI:10.1016/j.jmst.2013.03.015 |

| [16] |

张旭, 李殿中, 李依依, 等. 焊后热处理对一种新型镍基焊缝耐蚀性的影响[J]. 焊接技术, 2018, 47(10): 13-15. ZHANG Xu, LI Dianzhong, LI Yiyi, et al. Effect of post-weld heat treatment on the corrosion resistance of a new Ni-based weld metal[J]. Welding Technology, 2018, 47(10): 13-15. DOI:10.13846/j.cnki.cn12-1070/tg.2018.10.004 |

| [17] |

MO Wenlin, LU Shanping, LI Dianzhong, et al. Effects of filler metal composition on the microstructure and mechanical properties for ER NiCrFe-7 multi-pass weldments[J]. Materials Science & Engineering A, 2013, 582: 326-337. DOI:10.1016/j.msea.2013.06.038 |

| [18] |

莫文林, 张旭, 陆善平, 等. Nb含量对NiCrFe-7焊缝金属组织、缺陷和力学性能的影响[J]. 金属学报, 2015, 51(2): 230-238. MO Wenlin, ZHANG Xu, LU Shanping, et al. Effect of Nb content on microstructure, welding defects and mechanical properties of NiCrFe-7 weld metal[J]. Acta Metallurgica Sinica, 2015, 51(2): 230-238. DOI:10.11900/0412.1961.2014.00288 |

| [19] |

周辉, 王培, 陆善平. NiCrFe焊缝金属的晶界形貌和晶界MC碳化物对局部变形行为的影响[J]. 材料研究学报, 2019, 22(11): 801-808. ZHOU Hui, WANG Pei, LU Shanping. Effect of grain boundary morphology and MC on plastic deformation behavior of NiCrFe weld metal: Crystal plasticity finite element analysis[J]. Chinese Journal of Materials Research, 2019, 22(11): 801-808. DOI:10.11901/1005.3093.2019.094 |

| [20] |

MO Wenlin, HU Xiaobing, LU Shanping, et al. Effects of boron on the microstructure, ductility-dip-cracking, and tensile properties for NiCrFe-7 weld metal[J]. Journal of Materials Science & Technology, 2015, 31: 1258-1267. DOI:10.1016/j.jmst.2015.08.001 |

| [21] |

莫文林, 陆善平, 李殿中, 等. 一种核电核岛主设备用镍基焊丝的研制[J]. 焊接学报, 2014, 35(6): 90-94. MO Wenlin, LU Shanping, LI Dianzhong, et al. Research and development of Ni-based filler wire for key components of nuclear power plant[J]. Transactions of the China Welding Institution, 2014, 35(6): 90-94. |

2020, Vol. 28

2020, Vol. 28