2. 中国科学院大学 材料与光电研究中心, 北京 100049

2. Center of Materials Science and Optoelectronics Engineering, University of Chinese Academy of Sciences, Beijing 100049, China

连续纤维增强陶瓷基复合材料是一类在空间领域非常有吸引力的材料[1-4]。SiCf/SiC复合材料作为典型的陶瓷基复合材料表现出优异的高温力学性能,且具有低密度以及良好的抗腐蚀和抗热震等性能[5-6]。然而作为空间领域的热结构部件时,陶瓷基复合材料不可避免地会承受一定的加载应力,导致内部产生损伤并为氧化性物质(如氧气和水蒸气等)的侵入提供通道,进而加速复合材料的氧化和失效[7-9]。因此,系统地评估复合材料在不同应力水平下的损伤演化过程,对于更好地理解其失效机制是非常必要的。

Ogasawara等[10]发现, 1 300~1 450 ℃空气下TyrannoTM ZMI纤维/Si-Ti-C-O复合材料的应变速率在60 ~140 MPa保载时随时间连续减小,且纤维和基体的显微结构都变得不稳定。Chermant等[11]认为陶瓷基复合材料在1 000 ~ 1 400 ℃氩气中恒定应力作用下的损伤机制为基体微裂纹发展至饱和状态,以及某些微裂纹的张开令桥联SiC纤维发生了蠕变。Morscher等[12]发现SiCf/SiC复合材料在1 300 ℃的空气环境进行力学实验时,其主裂纹通常在大孔缺陷处萌生,并会因氧气的直接侵入而迅速增长。Ikarashi等[13]利用裂纹的扩展等规律建立了SiCf/SiC复合材料断裂强度衰退模型。

声发射(AE)技术已成为表征复合材料损伤累积和演化的常用手段。Morscher[14]发现累积声发射能量与SiCf /SiC复合材料中的横向基体裂纹密度线性相关。潘文革等[15]通过多声发射参数分析法确定了C/SiC复合材料拉伸过程中的3个损伤阶段依次为无损伤,损伤初始以及损伤加速阶段。Maillet等[16]借助声发射事件的能量评估了复合材料的静态疲劳剩余寿命。Moevus等[17]区分了两种SiCf/[Si-B-C]复合材料中若干类型的声发射信号,并揭示了其损伤机理的区别。Singh等[18]结合声发射和直流电势下降的方法监测了陶瓷基复合材料层间裂纹的萌生和扩展。Almansour等[19]利用声发射波速的变化确定了多种单束SiC复合材料内裂纹密度的演化。

本研究通过结合二维编织SiCf /SiC复合材料的力学行为和声发射特征,辅助以光学显微镜和扫描电子显微镜(SEM)等手段,系统地表征分析了该复合材料在不同应力水平下损伤行为,详细论述了SiCf /SiC复合材料的损伤特征,如裂纹位置、尺寸、形状以及界面脱粘和纤维断裂拔出等与特定应力水平的关系,为提高对SiCf/SiC复合材料在服役中失效机制的理解以及更合理地设计该类材料提供依据。

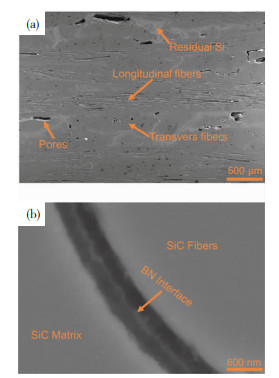

1 实验 1.1 材料和试样通过在六层二维编织的KD-Ⅱ型SiC纤维布层叠的预制体上进行化学气相渗透和反应熔渗[20]等工艺过程制备了SiCf /SiC复合材料,其显微结构见图 1。试样的尺寸和形状如图 2(a)所示,加工试样时,抛光两个侧面以便利用光学显微镜进行损伤演变的观测,并将试样两端粘合铝片以尽量消除被试验机夹持造成的损伤。每种力学实验方式均准备3组试样以保证结果的可靠性。

|

图 1 SiCf/SiC复合材料的显微结构:(a)各组成部分的分布;(b)纤维/界面/基体的微观结构 Fig.1 Microstructure of raw SiCf/SiC composites: (a) distributions of various constitutes; (b) microstructures of fiber/interphase/matrix |

|

图 2 试样的配置以及显微观察区域: (a)样品的尺寸和形状、AE传感器的位置及光学显微镜表征的区域;(b)扫描电镜观察区域 Fig.2 Specimen configuration and microscopic observation areas: (a) size and shape of sample, locations of AE sensors, and area characterized by optical microscopy; (b) area characterized by SEM |

单调拉伸和加载/保载/卸载的力学实验均在MTS系统公司的Landmark Model 370.10液压伺服测试系统进行。其中,各力学实验的加载和卸载速率均为2 kN/min,保载时间设定为1 h,对于在加载/保载/卸载实验中未断的试样再经单调拉伸至断裂。

1.3 声发射探测声发射探测与力学实验保持同步,所用设备为物理声学公司(PAC)的PCI-2声发射系统。将两个AE传感器(Micro 80,PAC)用真空脂在图 2(a)所示位置与样品耦合。声发射采集阈值设为45 dB,采样率为10 MHz。两个前置放大器(2,4,6,PAC)分别与传感器连接以放大声信号。利用断铅实验[21]确定的声波在材料中的传播速度为9 500 m/s。过滤出定位在-10~10 mm间的AE事件用于后期分析,并借助软件AEwin将所有加载/保载/卸载实验的AE信号按时间顺序合并到一个单一的数据文件中。

1.4 显微观察如图 2(a)所示,样品侧表面的损伤演变采用基恩士公司的VHX-600光学显微镜进行观察。首先在80倍放大倍率下确定损伤观测的位置,然后在500倍放大倍率下进行各应力水平卸载后损伤细节的表征。根据图 2(b),切割并抛光平行于样品侧面的内部截面,利用日立SU8220场发射扫描电子显微镜等观察失效样品抛光面和断裂面的损伤状态。

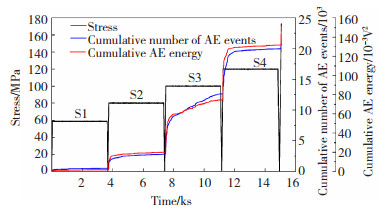

2 结果与讨论 2.1 单调拉伸过程中的力声特征SiCf /SiC复合材料在单调拉伸过程中的声发射特性和应变随应力的变化如图 3所示。该材料的比例极限应力(PL)为100 MPa,平均强度和失效应变分别为162 MPa和0.60%。采用外推最初快速增加的累积声发射能量曲线的方式[22],获得材料开始形成较大损伤时的应力(σonset)为60 MPa。此外,80和120 MPa处产生了一些高能AE事件, 从而导致累积能量的陡增。综上,本文选定60、80、100、120 MPa作为加载/保载/卸载实验的峰值应力,并按其值由低至高依次标定为S1,S2,S3和S4,如图 3所示。

|

图 3 单调拉伸实验中的力学和声发射特征 Fig.3 Mechanical and AE properties during monotonic tensile test |

与Mei[23]所研究的二维Cf /SiC在单调拉伸中的声发射活动自加载初始就产生的情况不同,本研究的SiCf /SiC复合材料在只有达到损伤形成的“最小”应力(σmini)即23 MPa时,采集系统才开始记录AE信号,表明后者产生损伤的条件更高。σonset和σmini的具体含义可见表 1,以便更好地理解后面的讨论。从单值AE能量的分布中可观测到,在S1附近产生了若干高能AE事件,该现象与较大的损伤形成相关,例如横向基体裂纹在样品横截面扩展了相当的距离。许多新的低能量的AE源(如微裂纹或界面脱粘)自S1到S2形成,进一步加剧了材料内部的损伤情况,这可从较高的累积事件数增长率和较低的累积能量增长率中得出。S3附近出现了更多的高能AE事件,归咎于许多新的大型桥联基体裂纹的产生和扩展,表明材料内部严重的损伤程度。S4附近记录的更高能量(>500 mV2)的AE事件导致累积AE能量的显著增加,说明材料中形成了更严重的损伤,如贯穿性裂纹和/或纤维断裂等。材料自S4到最终失效累积AE能量增加了近40%,根据Morscher[22]关于二维编织MI-SiCf /SiC复合材料在单调拉伸中声发射行为的研究,由于累积AE能量增速并未趋于零,表明材料内部的裂纹分布并未达到饱和。

| 表 1 声发射确定的各特定应力的含义 Table 1 Definition of specific stress determined by AE |

图 4为加载/保载/卸载实验的应力和应变随时间变化的曲线。复合材料在S1保载1 h期间的应变量(0.008 %)几乎等于自S1卸载后的残余应变(0.009 %),表明该阶段力学实验过程的损伤主要产生在保载期间,各应变含义的示意图可见图 5的应力应变曲线。该现象也可通过图 6的AE特性来反映,即在S1的保载过程中累积AE能量占整个加载/保载/卸载过程中的76.3%,另外,较低的单值AE能量的分布表明材料产生了较少的低能量AE源,如微小的基体裂纹或纤维滑移等现象,此过程产生的损伤程度很小,保载期间的最小应变速率为1.16×10-8s-1。S2保载期间产生的新增应变(0.019 %)小于自S2卸载后产生的新增残余应变(0.022 %),表明加载过程也使材料产生了较多的损伤,与S1加载/保载/卸载过程相比,该阶段累积AE能量和事件数显著上升,表明损伤程度和数量明显增加。在加载和初始保载过程中,发生了更多的高能AE事件,如穿过若干纤维层的裂纹等较大型损伤,保载期间的最小应变速率为2.05×10-8s-1,较S1保载过程有所提高。AE信号在保载10 min后的分布变得均匀,说明在S2保载的后期,新损伤的增加速率稳定。而S3加载/保载/卸载过程产生的新增残余应变(0.080 %)比之前相应的力学过程大得多,AE事件的总数为所有该类测试过程中最多的,并于最初的5 min之内出现了更多的信号,包括大多数高能AE事件,如大型裂纹的形成或扩展,贯穿性开裂等。在S3保载的后40 min,信号的分布更密集,并且高能量AE事件大约每10 min出现1次,累积AE能量的增加快于累积AE事件的数量,表明在此过程中,大型损伤占主导地位,保载过程的最小应变速率为3.25×10-8s-1。S4加载/保载/卸载过程中,复合材料主要的承力组分已由基体和轴向纤维共同承担,且在初始保载阶段已经产生了相当高能量的AE事件,可归因于轴向纤维的断裂以及穿过多层纤维的裂纹的产生和扩展。AE事件的累积数量和能量在10 min后几乎没有变化,这表明损伤程度保持稳定,该阶段低能AE源(例如纤维与界面之间的摩擦和/或界面脱粘)是主要的损伤形式,最小应变速率为4.93×10-8s-1。

|

图 4 不同应力水平的加载/保载/卸载过程中力学行为与时间的关系 Fig.4 Relation between mechanical behavior and time during loading/holding /unloading processes under different stress levels |

|

图 5 所有加载/保载/卸载过程的应力-应变曲线 Fig.5 Stress-train curves during overall loading/holding/unloading processes |

|

图 6 不同峰值应力下的加载/保载/卸载实验中的声发射行为:(a)峰值应力S1; (b)峰值应力S2;(c)峰值应力S3; (d)峰值应力S4 Fig.6 AE behaviors during loading/holding/unloading experiments with different peak stresses: (a) peak stress S1; (b) peak stress S2; (c) peak stress S3; (d) peak stress S4 |

如图 7所示,在4个加载/保载/卸载的实验中,只有从S3和S4卸载后才产生很少量的低能值AE信号,这与Moevus等[17]关于SiCf/[Si-B-C]复合材料在卸载期间的声发射活动趋势一致,可归咎于纤维滑动或界面脱粘等损伤的形成。该现象的产生是由于特定应力水平保载1 h的过程令损伤在材料内部几乎达到饱和,尤其是自相对较低应力水平的卸载几乎不会出现新的损伤,换言之,较高应力下的保载通常需要更多时间使复合材料内部损伤达到饱和。图 8分别表示各加载过程中的AE特性与应力的关系,对应于后3个峰值应力的加载和最后拉断试样的过程,其σonset分别为62、73、100、120 MPa,该起始应力的上升表明材料再次产生明显损伤, 需要比先前保载应力更高的应力水平。σmini与“前保载应力”之比均小于1,表明材料在低于前次加载的最大载荷时就已出现声发射信号,材料呈现出明显的Felicity效应,这是由于每次加载/保载/卸载实验产生的累积损伤使得复合材料变得越来越弱,在先前形成的损伤处更易出现应力集中,因而更易发生新的破坏,但在达到σonset前多以微小型损伤为主。

|

图 7 自特定应力卸载过程中的声发射特征:(a)自S3卸载的过程; (b)自S4卸载的过程 Fig.7 AE behaviors during unloading processes: (a) unloading from S3; (b) unloading from S4 |

|

图 8 各单调拉伸过程中的声发射特征和应力的关系:(a)加载至S2;(b)加载至S3;(c)加载至S4;(d)加载至失效 Fig.8 Relation between AE characteristics and stress in each monotonic tensile test: (a) loading process to S2; (b) loading process to S3; (c) loading process to S4; (d) loading process to failure |

图 9所示为光学显微镜观测的不同应力水平加载/保载/卸载实验后的损伤演变,其中图 9(a)为80倍倍率下确定的损伤位置范围,图 9(b)为500倍倍率下的各损伤演变细节。S1力学实验后,区域1内的轴向纤维间基体内的原生纵向缺陷向前扩展约30 μm,归咎于保载期间该缺陷尖端形成的应力集中导致其产生开裂,并同时释放出高能AE信号;区域5内的轴向和横向纤维束间的基体中, 新萌生出一条长约25 μm的裂纹,导致累积AE能量快速上升。S2力学实验后,区域1的旧有缺陷尖端附近的损伤发生了进一步的扩展,其形成原因与前面的情况类似。相对较低的保载应力(如S1和S2)导致的损伤易在原生缺陷处或多组分之间的边界形成,但大多仅局限于基体内部且尺寸较小,对复合材料的原始强度和抗氧化性影响较小。S3力学实验后,区域2的横向纤维周边的CVI-SiC基体内新生长度约为200 μm的大型开裂,会释放出若干高能AE事件,该裂纹在扩展路径中被数条横向纤维偏转,导致这些纤维的界面发生脱粘等损伤的现象对低能AE事件的增加有所贡献;如区域3所示,在保载应力S3的作用下,裂纹易于沿复合材料的不同组分(如RMI-SiC,CVI-SiC和残余Si)的边界萌生和扩展;区域5中新的基体裂纹在横向纤维之间萌生,并向轴向纤维处扩展,导致相关纤维周围的界面损伤。保载应力S3的作用使材料内部和边缘都产生了新的大尺度开裂,某些还延伸至纤维的界面处,可以将外界氧化性气氛引入材料内部,并促进其与复合材料各组分之间的氧化反应,显著降低该种材料的抗氧化性[24]。而且S3加载/保载/卸载阶段所累积的AE能量和事件数占比均高于总量的50%,如图 10所示,表明该复合材料本身内部损伤严重,不宜作为长期服役应力。试样自S4卸载后,区域4、6、7和8的纵向纤维之间的基体内形成了较大的开裂,并穿过一定量的轴向纤维束进行扩展,区域3中早期形成的裂纹变宽,载荷由基体转移到纤维上,会提高其断裂的概率[11]。试样经拉伸实验破坏后,区域1和8中出现了若干新的纤维断裂,区域4和5的轴向纤维束内又形成了一定的新的横向开裂,以及贯穿性开裂,这些损伤形式是造成样品最终断裂失效的最大原因。

|

图 9 光学显微镜观测的每次加载/保载/卸载实验后的损伤演变过程:(a)80倍倍率下确定的损伤位置;(b)和(c)为500倍倍率下的损伤细节 Fig.9 Damage evolution characterized by optical microscopy after each loading/holding/unloading test: (a) damage locations determined at magnification of 80×; (b), (c) damage details at magnification of 500× |

|

图 10 所有加载/保载/卸载实验中的声发射特征与时间的关系 Fig.10 Relation between AE characteristics and time during overall loading/holding/unloading tests |

SiCf /SiC复合材料抛面和断面内的损伤状态如图 11中SEM图像所示,可以看到,未加载样品的微裂纹等损伤比失效样品少得多。结合断裂试样抛面的损伤形态和光学显微镜的分析结果可总结出以下5种类型的裂纹:C1型裂纹通常萌生于样品基体内的固有缺陷处,如大型裂纹或孔洞等;C2型裂纹则通常形成于近样品边缘的基体,会随应力的增加而向材料内部扩展;C3型裂纹易在材料内不同成分的边界产生,且易沿边界扩展;C4型裂纹在横向纤维束内的基体中形成,在扩展过程中易被横向纤维束阻挡和偏转;C5型裂纹则出现在轴向纤维束内的基体,易与轴向纤维发生桥联,使其承受更多的应力,降低材料的稳定性。通常,C1、C2和C3裂纹的萌生和扩展可由相对较低的应力(低于80 MPa)引起,其尺寸较小,与纤维作用较少,对材料的力学及抗氧化性能影响较小;而C4和C5裂纹的形成则需更高的应力(高于100 MPa),与纤维发生作用的机会更大,对材料性能的影响也较大。图 11 (e)和(f)所示样品的断面总结了纤维的断裂拔出以及界面的脱粘等损伤形式,这些损伤分别对材料失效阶段的高能AE信号和低能AE信号的释放有很大贡献。

|

图 11 扫描电镜下的样品损伤形貌:(a)未加载试样的抛面;(b), (c)和(d)失效试样的抛面;(e)和(f)失效试样的断面 Fig.11 Damage morphologies of specimen characterized by SEM: (a) polished surface of specimen without any loading process; (b), (c), (d) polished surface of failure specimen; (e), (f) fracture surface of failure specimen |

1) 二维编织SiCf /SiC复合材料在不同应力水平下的损伤发展可通过其声发射特性有效评估,光学显微镜和扫描电子显微镜可直观地表征分析其特定应力水平加载/保载/卸载实验后的损伤演化和状态,并总结出5种裂纹形式。

2) 在相对较低的应力水平(<80 MPa)下,原生缺陷以及复合材料不同组分的边界易萌生新裂纹,可以通过调节相关制备工艺尽量消除材料内部的孔洞等缺陷以及残余Si等成分, 来减少该类裂纹的产生;在较高的应力(≥100 MPa)下,裂纹数目明显增加且扩展,多种裂纹相互连接成网络,易为氧化物质侵入复合材料内部提供途径,加快复合材料在服役中的氧化速率,降低复合材料的服役寿命。

3) 后续将进一步开展关于SiCf /SiC复合材料在热、力及氧化性气氛共同作用下的失效行为的研究,以便为本研究结论提供更可靠的依据。

| [1] |

STAEHLER J M, ZAWADA L P. Performance of four ceramic-matrix composite divergent flap inserts following ground testing on an F110 turbofan engine[J]. Journal of the American Ceramic Society, 2000, 83(7): 1727-1738. DOI:10.1111/j.1151-2916.2000.tb01457.x |

| [2] |

NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology, 2004, 64(2): 155-170. DOI:10.1016/s0266-3538(03)00230-6 |

| [3] |

张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007(2): 1-6. ZHANG Litong, CHENG Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007(2): 1-6. DOI:10.3321/j.issn:1000-3851.2007.02.001 |

| [4] |

董绍明, 周海军, 胡建宝, 等. 浅析极端环境下服役陶瓷基复合材料的构建[J]. 中国材料进展, 2015, 34(10): 741-750, 782. DONG Shaoming, ZHOU Haijun, HU Jianbao, et al. The design of ceramic matrix composites served in extreme environment[J]. Materials China, 2015, 34(10): 741-750, 782. DOI:10.7502/j.issn.1674-3962.2015.10.01 |

| [5] |

MORSCHER G N, OJARD G, MILLER R, et al. Tensile creep and fatigue of Sylramic-iBN melt-infiltrated SiC matrix composites: Retained properties, damage development, and failure mechanisms[J]. Composites Science and Technology, 2008, 68(15): 3305-3313. DOI:10.1016/j.compscitech.2008.08.028 |

| [6] |

SHIMODA K, KOHYAMA A, HINOKI T. High mechanical performance SiC/SiC composites by NITE process with tailoring of appropriate fabrication temperature to fiber volume fraction[J]. Composites Science and Technology, 2009, 69(10): 1623-1628. DOI:10.1016/j.compscitech.2009.03.011 |

| [7] |

RUGG K L, TRESSLER R E, BAKIS C E, et al. Creep of SiC-SiC microcomposites[J]. Journal of the European Ceramic Society, 1999, 19(13): 2285-2296. DOI:10.1016/s0955-2219(99)00118-1 |

| [8] |

CARRÈRE P, LAMON J. Creep behaviour of a SiC/Si-B-C composite with a self-healing multilayered matrix[J]. Journal of the European Ceramic Society, 2003, 23(7): 1105-1114. DOI:10.1016/S0955-2219(02)00273-X |

| [9] |

MORSCHER G N. Tensile creep and rupture of 2D-woven SiC/SiC composites for high temperature applications[J]. Journal of the European Ceramic Society, 2010, 30(11): 2209-2221. DOI:10.1016/j.jeurceramsoc.2010.01.030 |

| [10] |

OGASAWARA T, ISHIKAWA Y, OHSAWA Y, et al. Tensile creep behavior and thermal stability of orthogonal three-dimensional woven Tyranno TM ZMI fiber/silicon-titanium-carbon-oxygen matrix composites[J]. Journal of the American Ceramic Society, 2002, 85(2): 393-400. DOI:10.1111/j.1151-2916.2002.tb00102.x |

| [11] |

CHERMANT J L, BOITIER G, DARZENS S, et al. The creep mechanism of ceramic matrix composites at low temperature and stress, by a material science approach[J]. Journal of the European Ceramic Society, 2002, 22(14): 2443-2460. DOI:10.1016/S0955-2219(02)00103-6 |

| [12] |

MORSCHER G N, PUJAR V V. Creep and stress-strain behavior after creep for SiC fiber reinforced, melt-infiltrated SiC matrix composites[J]. Journal of the American Ceramic Society, 2006, 89(5): 1652-1658. DOI:10.1111/j.1551-2916.2006.00939.x |

| [13] |

IKARASHI Y, OGASAWARA T, AOKI T. Effects of cyclic tensile loading on the rupture behavior of orthogonal 3-D woven SiC fiber/SiC matrix composites at elevated temperatures in air[J]. Journal of the European Ceramic Society, 2019, 39(4): 806-812. DOI:10.1016/j.jeurceramsoc.2018.10.016 |

| [14] |

MORSCHER G N. Modal acoustic emission of damage accumulation in a woven SiC/SiC composite[J]. Composites Science and Technology, 1999, 59(5): 687-697. DOI:10.1016/S0266-3538(98)00121-3 |

| [15] |

潘文革, 矫桂琼, 管国阳. 二维机织碳纤维/碳化硅陶瓷基复合材料损伤分析[J]. 硅酸盐学报, 2005(11): 23-27. PAN Wenge, JIAO Guiqiong, GUAN Guoyang. Damage analysis of plain weave carbon fiber/silicon carbide ceramic matrix composites[J]. Journal of the Chinese Ceramic Society, 2005(11): 23-27. |

| [16] |

MAILLET E, GODIN N, R'MILI M, et al. Analysis of Acoustic Emission energy release during static fatigue tests at intermediate temperatures on Ceramic Matrix Composites: Towards rupture time prediction[J]. Composites Science and Technology, 2012, 72(9): 1001-1007. DOI:10.1016/j.compscitech.2012.03.011 |

| [17] |

MOEVUS M, GODIN N, R'MILI M, et al. Analysis of damage mechanisms and associated acoustic emission in two SiC/[Si-B-C] composites exhibiting different tensile behaviours. Part Ⅰ: Damage patterns and acoustic emission activity[J]. Composites Science and Technology, 2008, 68(6): 1250-1257. DOI:10.1016/j.compscitech.2007.12.001 |

| [18] |

SINGH Y P, MANSOUR R, MORSCHER G N. Combined acoustic emission and multiple lead potential drop measurements in detailed examination of crack initiation and growth during interlaminar testing of ceramic matrix composites[J]. Composites Part A:Applied Science and Manufacturing, 2017, 97: 93-99. DOI:10.1016/j.compositesa.2017.03.006 |

| [19] |

ALMANSOUR A, MAILLET E, RAMASAMY S, et al. Effect of fiber content on single tow SiC minicomposite mechanical and damage properties using acoustic emission[J]. Journal of the European Ceramic Society, 2015, 35(13): 3389-3399. DOI:10.1016/j.jeurceramsoc.2015.06.001 |

| [20] |

董绍明, 胡建宝, 张翔宇. SiC/SiC复合材料MI工艺制备技术[J]. 航空制造技术, 2014(6): 35-40. DONG Shaoming, HU Jianbao, ZHANG Xiangyu. Melt infiltration process for SiC/SiC[J]. Composites Aeronautical Manufacturing Technology, 2014(6): 35-40. DOI:10.16080/j.issn1671-833x.2014.06.011 |

| [21] |

NIELSEN A. Acoustic emission source based on pencil lead breaking[M]. Copenhagen: The Danish Welding Institute Publication, 1980.

|

| [22] |

MORSCHER G N. Stress-dependent matrix cracking in 2D woven SiC-fiber reinforced melt-infiltrated SiC matrix composites[J]. Composites Science and Technology, 2004, 64(9): 1311-1319. DOI:10.1016/j.compscitech.2003.10.022 |

| [23] |

MEI H. Measurement and calculation of thermal residual stress in fiber reinforced ceramic matrix composites[J]. Composites Science and Technology, 2008, 68(15): 3285-3292. DOI:10.1016/j.compscitech.2008.08.015 |

| [24] |

MORSCHER G N, HURST J, BREWER D. Intermediate-temperature stress rupture of a woven Hi-Nicalon, BN-interphase, SiC-matrix composite in air[J]. Journal of the American Ceramic Society, 2000, 83(6): 1441-1449. DOI:10.1111/j.1151-2916.2000.tb01408.x |

2020, Vol. 28

2020, Vol. 28