钛及钛合金因其轻质、高强、难腐蚀、生物相容性好等特点,在航空航天、生物医疗、能源化工等领域具有广阔的应用前景[1-2]。然而,由于钛的加工性能差,熔炼铸造、挤压锻造等传统加工技术难以实现钛材的高效、低能耗和低成本的稳定生产[1-2]。比如,在航空航天工业领域,钛原材料通过传统加工制备得到最终零部件的买飞比高达12: 1[3],即钛的有效使用率不到8%,造成大量的资源和能源浪费。因此,推高了钛制件的成本和价格,同时也极大限制了钛材的广泛应用。可见,发展低成本钛及钛合金制备技术势在必行,这将有助于推动钛工业的发展和应用,是当前国际研究热点[3-4]。

金属粉末近净成形是一种以粉末为原料,基本无需加工即能实现制件近净成形的技术,属于粉末冶金技术,通常包括粉末制备、成形、烧结、后处理等工艺流程,相对于传统工艺而言,具有工艺简单、原料利用率高、成本低等优点[5-6]。1980年,美国Froes[7]在TMS会议上首次发表了低成本粉末近净成形钛及钛合金领域的研究工作。至此,近40年来,全球粉末冶金工作者一直致力于钛及钛合金粉末近净成形的基础研究和应用开发,旨在促进低成本钛材的规模化应用和发展。

钛及钛合金粉末近净成形技术主要包括:压制成形、注射成形、增材制造、热等静压、喷涂等,而粉末则是上述工艺的必备原材料[4]。截至目前,钛及钛合金粉末近净成形制件已在航空飞行器、医用器械等高端领域得到了小规模应用,涌现出诸如ADMA Products、Dynamet Technologies等业内领军企业[4]。但是,除了在高端领域得到有限应用之外,仍未实现大规模产业化,究其原因主要归结于:1)制件力学性能不够;2)成本较高[3]。当前,高品质钛粉主要通过雾化技术制得[8],而由于技术的局限性,造成了高品质钛粉的价格居高不下。氢化脱氢等工艺可批量制备低成本钛粉,但因其品质低,致使制件的力学性能不佳。此外,现有近净成形工艺难以实现钛及钛合金制件的组织与性能的有效调控,无法平衡其性能与成本。由此可见,对于钛及钛合金粉末近净成形,其面临的挑战仍是如何实现高性能和低成本的有机协调。

本文简要介绍了钛及钛合金粉末近净成形的特点及优势,从原料粉末、成形工艺、成形制品的组织性能与应用等方面,综述了钛及钛合金粉末近净成形的研究进展及存在的问题, 并提出了未来该领域的研究方向及发展趋势。

1 钛粉制备及改性技术发展现状金属粉末是粉末近净成形技术的重要基础原料,是决定粉末成形制件性能的关键。目前,钛及钛合金粉末的制备方法主要可以分为以下两种类型:1)钛化合物(TiCl4或TiO2)还原法;2)钛原料(海绵钛、铸锭或切屑等)破碎或雾化法。此外,特定情况下,钛粉还需进行粉体改性处理,以满足特殊的工艺要求。关于钛粉制备的综述性文献已有发表[3-4, 8-10],本章节将侧重于制粉方面的最新研究和应用进展。

1.1 还原法还原法主要包括“热还原”和“电化学还原”两种工艺。热还原法是以TiCl4或TiO2作为原料,采用镁、钠、钙或氢化物等强还原剂将TiCl4或TiO2在一定温度下进行还原处理,并获得钛粉产物。如表 1所示,采用TiCl4为原料,以金属镁作为还原剂的Kroll法[11],具有流程短、稳定性高、易于产业化等特点,是目前规模化工业生产海绵钛的主要工艺,所制海绵钛已成为当前钛粉末和铸锭最主要的基础原料,其显微形貌如图 1(a)所示。然而,经过近50年的工艺优化和应用发展,Kroll法仍存在能耗大、污染重和成本高等问题,在很大程度上制约着钛工业的发展。以TiO2为原料的还原法则采用钙、镁或氢化物作为还原剂,直接将TiO2颗粒还原成单质钛粉。

| 表 1 钛粉生产工艺及其优缺点 Table 1 Typical production routes for Ti powders and the advantages and disadvantages |

|

图 1 不同方法制备的钛粉微观形貌 Fig.1 Micro-morphologies of Ti powders made by various routes: (a) Kroll[11]; (b) HAMR[18]; (c) FFC[17]; (d) HDH[19] |

其中,俄罗斯采用CaH2还原TiO2的方法(氢化物还原法,简称“MHR”法)制备钛粉[12],所制钛粉的氧含量能达到0.1wt. %以内,但尚未形成规模化生产(见表 1)。日本Okabe等[13-15]开发了TiO2预制坯体“非接触式”的钙蒸汽热还原工艺(PRP),所制钛粉氧含量约为0.3wt. %。最近,美国Fang等[16]开发了“氢气协同镁热还原”(HAMR)技术,借助氢气降低镁还原TiO2的反应势能,活化反应,提升原子扩散速率,所制钛粉形貌见图 1(b),氧含量低于0.15wt. %。电化学还原工艺主要以TiO2原料作为阴极,石墨电极为阳极,碱土盐(比如CaCl2)溶液为电解质,对TiO2进行电解脱氧获得钛粉(图 1(c))。该方法被称为FFC剑桥法[17],相对于传统的Kroll法,具有清洁、流程短、成本低等特点(表 1)。然而,FFC剑桥法存在电流效率低、还原不够完全等问题,至今尚未形成产业化。

1.2 氢化脱氢法1961年,美国TIMET公司发明了氢化脱氢(HDH)钛粉制备方法[19]。该工艺先将海绵钛或钛屑进行氢化处理,然后破碎再脱氢制得不规则形状钛粉,图 1(d)所示为HDH钛粉的微观形貌。如表 1所示,HDH法具有工艺简单、能耗低、易规模化等特点,所制钛粉粒度范围宽、成本低。HDH钛粉的氧含量主要取决于原材料、工艺过程及其比表面积,可控制在质量分数0.1%~0.3%范围内。该方法具有一定的普适性,还可制备其他钛合金粉末制品,且经过工艺改进和应用推广,目前已成为国内外制取钛粉的经典方法,其粉末产品广泛应用于冶金、化工、医疗、国防等高端领域。但是,HDH钛粉因其不规则形貌,流动性和松比相对较差,难以满足增材制造、注射成形等对原料粉末流动性要求较高的粉末近净成形工艺要求。

1.3 雾化法球形钛粉由于具有流动性好、松比高、杂质含量低等优点,已成为钛及钛合金增材制造、注射成形、热等静压及喷涂工艺的重要基础原料。球形钛粉通常由雾化技术制得,主要包括:气雾化(GA)、等离子旋转电极雾化(PREP)和等离子雾化(PA)[8],其工艺过程如图 2所示,均已形成规模化生产(表 1),可制备粒径小于100 μm的球形钛粉,其显微形貌如图 3(a)所示。虽然,这3种雾化技术生产的球形钛粉能够基本满足粉末近净成形的工艺需求,但由于粒度 < 45 μm超细钛粉的收率低(表 2),造成超细球形钛粉的价格高昂,严重制约了钛及钛合金粉末近净成形相关产业的发展。因此,近年来欧美正致力于开发超细球形钛粉低成本和规模化生产技术,以适应产业发展需求。据报道,最近美国Ames实验室隶属的Iowa Powder Atomization Technologies公司采用GA技术,通过改进雾化喷嘴设计和提高雾化熔液过热度的方式,将粒度 < 45 μm的超细钛粉收率提高至60%,但该技术仍处于实验室研究阶段,未见产业化报道。

|

图 2 球形及近球形钛粉制备技术示意图[21, 23] Fig.2 Schematic diagram of technologies for producing spherical and near-spherical Ti powders[21, 23]: (a) gas atomization; (b) plasma rotating electrode process; (c) plasma atomization; (d) gas-solid dual phase fluidization |

| 表 2 球形钛粉的雾化制备技术及其粉末粒度概况 Table 2 Atomization technologies and general information of particle size for spherical Ti powders |

|

图 3 不同雾化技术制备的球形钛粉:(a)显微形貌; (b)三维重构内部微观结构[21] Fig.3 Spherical Ti powders made by various atomization technologies: (a) micro-morphologies; (b) 3D reconstructed CT images[21] |

值得注意的是,雾化过程中,气体通常会陷入雾化液滴,导致雾化钛粉内部形成气孔,即“空心粉”[20]。通常,这种空心粉在粉末烧结或熔化过程中,粉末孔隙内的惰性气体很难释放,气孔随之“遗传”至成形制件中,形成冶金缺陷,影响制件的力学性能。为了分析雾化钛粉内部气孔的形成机理,汤慧萍和陈刚等[21-22]采用同步辐射X射线高分辨成像技术(CT扫描),对上述3种雾化钛粉进行逐层分析并三维重构,获得了粉末内部的孔隙形貌和结构信息。如图 3(b)所示,3种雾化钛粉内部均含有孔隙,且结果显示,气孔数量/孔隙率随粉末粒径的增加而上升;同时,在相同粒径范围内,GA钛粉的孔隙率最高,而PREP钛粉最低。

1.4 粉体改性制备方法近年来,国内外开展了大量有关增材制造和注射成形用钛粉的低成本化研究,普遍采用价格低廉的HDH钛粉为原料,但因其形状不规则(图 1(d)),流动性极差,无法满足工艺要求,因此,需要通过粉体改性或整形技术,以求改善其流动性。加拿大Tekna公司开发了等离子球化(PS)技术[24-25],将HDH钛粉经等离子体处理后超高温熔化,液滴表面力致使液滴球化,制得球形钛粉,见图 4(a)。北京科技大学郭志猛及中科院过程工程研究所袁方利等[26-29]也相继发展了PS技术。美国Fang等[30-31]采用GSD技术,将超细钛粉进行雾化造粒、脱脂、烧结和除氧,所制钛粉球形度较好,见图 4(b)。北京科技大学路新[32]、清华大学盖国胜[33-34]、南方科技大学严明[35]及澳大利亚CSIRO[36]等采用粉体机械整形技术,通过颗粒间的机械作用力,实现对粉体表面整形,制得近球形钛粉,如图 4(c)所示。上述工作提高了HDH钛粉的球形度和表面光滑度,明显改善了粉末流动性,同时还研究了工艺对粉末形貌、流动性、粒度分布、杂质含量等性能的影响,评估了增材制造[29, 31-32, 36-37]和注射成形[33-34]的工艺可行性,为钛粉的低成本化提供了有效途径。近来,北京科技大学秦明礼和陈刚等[23, 38]开发了气-固两相流化改性制备低成本增材制造钛粉的新技术,其工艺流程及原理如图 2(d)所示:在一定温度下,HDH钛粉于惰性气体中产生流化,通过颗粒间的碰撞、剪切、冶金粘结等作用,达到表面形变和造粒等效果(图 4(d)),显著改善粉末填充性和流动性,并控制杂质含量[23]。该技术具有工艺简单、效率高、易规模化等特点,所开发的低成本近球形钛粉(粒度 < 45 μm)氧含量为0.17wt. %,流动性与传统雾化球形钛粉相当,且成本降50%以上,可完全满足增材制造等近净成形工艺的要求。

|

图 4 不同粉体改性技术制备的钛粉显微形貌图:(a)PS法[26]; (b)GSD法[30]; (c)机械整形法[33]; (d)气-固流化法 Fig.4 Micro-morphologies of Ti powders made by various modification technologies: (a) PS[26]; (b) GSD[30]; (c) mechanical milling[33]; (d) gas-solid fluidization |

粉末近净成形是由预合金或元素粉末直接成形,制取零部件的工艺,具有节能节材、绿色高效等优点[6]。钛及钛合金粉末近净成形制件的组织成分均匀且性能稳定。目前,传统的钛粉压制成形和热等静压工艺仍然占主导地位,诸如增材制造、氢气烧结、固溶强化烧结等新技术研究也在不断涌现。本章节将对钛及钛合金粉末近净成形技术领域的最新研究进展进行简要论述。

2.1 压制成形压制成形是将粉末经过模具压制成形,再进行真空或气氛烧结的工艺。一直以来,低成本钛粉压制成形研究和应用受到各国重视。

2.1.1 常规真空烧结近40年来,美国Dynamet Technology公司一直致力于钛粉压制成形产品的生产,如图 5所示,部分产品已得到小规模应用,成为波音公司粉末钛合金制品的唯一供应商。因此,国际钛协会(ITA)向Dynamet Technology公司颁发了2013年度钛合金应用奖,用以表彰其在低成本近净成形钛合金方向的突出贡献。其次,全球军工和航空航天等高端制造业也开始发展近净成形钛及钛合金。美国Bodycote与Pratt & Whitney公司制备的近净成形钛合金制品目前已用于导弹部件,如Sidewind导弹头罩、F107巡航导弹发动机粉末钛合金叶轮、Stinger防空导弹粉末钛合金壳体等。同时,美国还制定了针对钛及钛合金粉末近净成形行业的ASTM B988-13标准,用以规范逐渐发展的粉末近净成形钛及钛合金产业。

|

图 5 美国Dynamet Technology公司压制成形钛产品:(a)连杆; (b)管坯及异形件 Fig.5 Ti products made by press-and-sinter by Dynamet Technology: (a) connecting rod; (b) tubes and special-shaped parts |

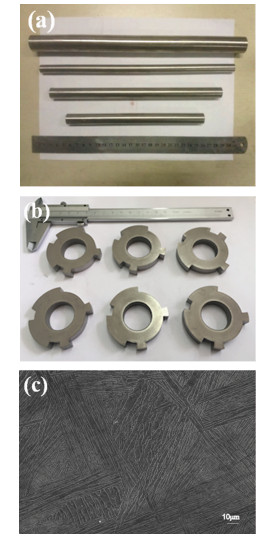

近期,北京科技大学郭志猛等[39]突破了超细低氧HDH钛粉制备技术,并通过冷等静压技术实现粉末压制成形,所用超细低氧钛粉大幅降低了烧结激活能,显著提高了烧结致密度,真空烧结后制得相对密度≥99%的不同规格Ti-6Al-4V制件,见图 6(a)、6(b)。烧结态显微组织为细晶α/β双相结构(图 6(c)),制件氧含量控制在0.15wt. %以内,达到了ASTM B348-11标准一级钛材的要求,400 ℃的高温抗拉强度为600 MPa,断裂延伸率为12%,断面收缩率为40%。

|

图 6 压制成形工艺制备的Ti-6Al-4V样品:(a)棒坯; (b)异形件; (c)显微组织 Fig.6 Ti-6Al-4V products made by press-and-sinter: (a) billets; (b) special-shaped parts; (c) microstructure |

对于真空烧结钛合金,烧结致密化主要依赖原子的自扩散完成,由于β-Ti自扩散速度明显高于α-Ti,因此,钛合金的真空烧结通常高于β相变点50~300 ℃。以Ti-6Al-4V为例,烧结温度一般为1 000~1 350 ℃,保温时间为0.5~5 h。通常,Ti-6Al-4V烧结制品的致密度主要取决于烧结工艺以及粉末原料粒度。当采用的粉末中位径(D50)=60 μm时,烧结温度为1 100、1 150和1 200 ℃时的Ti-6Al-4V烧结制品致密度分别为86.6%、92.8%和95.2%;D50=30 μm的Ti-6Al-4V烧结制品致密度分别为91.2%、95.6%和97.4%;而D50=10 μm时的Ti-6Al-4V烧结制品致密度分别为96.5%、99.0%,99.5%。可见,对于粉末冶金钛合金的烧结致密度,温度是首要影响因素,决定着烧结过程的动力学和烧结态的组织性能。

2.1.2 氢气烧结氢是钛材料重要的间隙原子,少量的氢就会引起氢脆现象。但是,研究表明氢能够增加钛材的热塑性,通过氢气热处理可达到细化晶粒的效果。美国Fang等[40-41]开发了氢气烧结方法(HSPT),利用钛基体氢含量变化影响钛材中相平衡和转变的动力学,因此,在烧结过程中可以通过调节氢气压力来控制烧结态组织。图 7(a)所示为HSPT烧结过程示意图,烧结态钛合金的相对密度≥99%,微观组织为细小的片层状组织(图 7(b)),α片层的厚度为亚微米级,β相呈不连续分散状态,该组织有利于钛合金的力学性能。烧结态的Ti-6Al-4V抗拉强度为950~1 000 MPa,屈服强度为880~920 MPa,断裂延伸率≥15%[40-41]。

|

图 7 HSPT工艺示意图(a)[3]及所制Ti-6Al-4V微观组织(b)[40-41] Fig.7 (a) Schematic diagram of HSPT technique[3] and (b) microstructure of Ti-6Al-4V made by HSPT[40-41] |

氧、氮等间隙原子是钛及钛合金重要的杂质和合金元素,极大影响着组织结构和机械性能。以氧为例,如果Ti-8Al合金的氧含量从0.06wt. %增至0.12wt. %,其断裂延伸率则会从20%骤降至1%[4]。对于Ti-6Al-4V,0.33wt. %是该合金的氧含量极限,超过这一临界值会导致Ti-6Al-4V的断裂延伸率低于5%[42]。

然而,最近日本科研人员的研究表明[43-44],调节氧的加入方式和控制氧的分布形式能够使用氧、氮等间隙原子作为合金元素使用,大幅增加合金的强度,并能保持一定的塑性。日本钢铁公司和东邦钛公司联合研制的Ti-Fe-O-N系列合金是典型低成本近净成形钛合金,该类合金采用O和N代替Ti-6A1-4V合金中的Al元素,Fe则代替V元素,其质量分数分别为Fe:0.5%~1.5%,O:0.2%~0.5%,N:0.05%~0.1%。当合金成分为Ti-1.5Fe-0.5O-0.05N时,烧结制件室温抗拉强度可达到1 000 MPa,延伸率达20%[43]。日本Kondoh[45]进行了氮固溶强化钛合金的研究,将钛粉在氮气气氛下进行高温处理,使用放电等离子烧结致密化后再进行热挤压制备TiN合金,氮含量为0.74 wt. %,抗拉和屈服强度分别为1 120 MPa和974 MPa,断裂延伸率为21.7%,明显优于锻态Ti-6Al-4V合金的力学性能。

2.2 热等静压热等静压(HIP)工艺是一种以惰性气体为传压介质,在温度850~2 000 ℃和100~200 MPa气压的协同作用下,对制品进行高温压制和烧结处理的技术,是目前粉末近净成形钛及钛合金结构件全致密化的最主要手段,制品具有组织均匀、无织构、无偏析等特点。

当前,HIP工艺普遍采用金属包套技术,预合金粉末HIP成形的钛合金产品力学性能一般都能达到甚至优于传统锻态钛合金。以Ti-6Al-4V为例,采用该工艺制备,其抗拉强度为900~1 050 MPa,屈服强度为850~1 000 MPa,延伸率12%~20%[3, 46]。对于疲劳性能,热等静压成形钛合金也基本达到了锻态钛合金的水平,疲劳强度通常大于500 MPa[34, 46]。目前,热等静压钛合金制品主要应用在航空航天领域,作为发动机机匣、叶轮、氢泵涡轮等部件[46]。

2.3 注射成形金属注射成形(MIM)技术是传统粉末冶金技术同塑料注射成形技术相结合的工艺,在批量制备具有复杂形状零部件方面具有独特的优势。1992年,日本钨业公司制造出首件钛注射成形产品。随后,世界各国相继研发钛粉末注射成形技术,侧重于低成本钛粉、新型粘结剂设计、杂质含量控制、致密化机理等研究,应用领域主要涵盖高档手表、眼镜、手术器械以及国防军工等[47]。

近期,北京科技大学曲选辉团队[48-51]在包括粉体包覆处理、粘结剂设计、烧结致密化等钛粉末注射成形方面取得了一定的研究进展。路新等[50]将有机聚合物聚碳硅烷和偶联分散剂均匀包覆于钛粉颗粒表面,可有效防止钛粉在喂料混炼和脱脂过程中的增氧增碳,增氧降低了36%;此外,他们还采用固氧剂CaC2和CaB6与钛粉表面的氧化膜反应,阻碍烧结过程中间隙氧向基体内固溶扩散,在提高材料致密度的同时,原位生成TiB、TiC和Ca-Ti-O等陶瓷颗粒增强相,显著改善材料的力学性能[51]。章林等[48-49]制备了D50≤10 μm的微细NbTi基合金粉末,通过注射成形技术研制出性能优异的NbTi基合金,其室温抗拉强度达1 050 MPa,断裂延伸率为22.2%,1 200 ℃的抗拉强度为169 MPa,并应用于超高速飞行器耐高温轻量化关键薄壁部件,满足了国防高技术领域的重要需求。

2.4 增材制造增材制造技术,即3D打印技术,是一种可快速制备高性能复杂金属零件的先进制造技术。金属增材制造技术主要可分为两类:1)“送粉型”,将球形金属粉末直接送入由激光产生的熔池中,熔化后沉积下来;2)“粉床型”,将球形金属粉末先铺展在沉积区域,再用激光或电子束逐点逐行选择性地烧结或熔化沉积材料。可见,球形粉末是金属增材制造工艺的重要基础原料,而在众多金属材料中,钛合金因其最能发挥增材制造技术优点,成为目前增材制造金属材料产业发展的重点。

目前,世界各国在钛及钛合金增材制造领域开展了大量的研究和应用工作,推动了该技术的快速发展,并在航空航天、生物医疗等高端领域都有着重要的应用,部分产品见图 8(a)~(c)。其中,美国国家航空航天局(NASA)采用激光选区熔化成形(SLM)技术实现了多种型号的航天发动机叶片、涡轮等复杂精密零件的制造[10, 52]。另外,钛及钛合金增材制造技术已成功应用于生物植入物、假体和组织支架的个性化定制。北京科技大学秦明礼、陈刚等采用流化改性技术制备的低成本钛粉,经SLM技术研制出适用于颌面修复的复杂形状钛植入体,如图 8(d)所示,其抗菌、细胞生长效果和力学性能均满足要求。北京航空航天大学王华明等[53]研制出了4 000 mm×3 000 mm× 2 000 mm的飞机钛合金大尺寸构件激光增材制造成套装备系统,制造出多种钛合金的大型、整体、复杂、主承力飞机加强框等关键构件,在包括C919大型客机等大飞机在内的多种型号飞机的研制和生产中得到工程应用。

|

图 8 不同增材制造技术制备的钛及钛合金部件:(a)F35战机用托架[4]; (b)客机安全带搭扣[26]; (c)胫骨植入体[55]; (d)颌面植入体 Fig.8 Products of Ti and its alloys made by additive manufacturing: (a) bracket for F35 fighter[4]; (b) seat belt buckle of airliner[26]; (c) tibial implant[55]; (d) maxillofacial implants |

增材制造技术由于具有快速凝固、热场循环的工艺过程,其制备的钛及钛合金组织与传统钛材有着显著的差别,使其具有独特的性能表现。例如,用SLM技术制备的Ti-6Al-4V通常由柱状β大块晶粒和针状α′马氏体组成,屈服强度高达1 100 MPa以上,断裂延伸率为8%,后续热处理可用以改善打印件的塑性。最新的研究表明[54],通过基于相变和工艺优化的新设计,α′马氏体在SLM过程中可以原位分解,得到由超细(200~300 nm)板条和残余β组成的超细α/β层状组织,制备的Ti-6Al-4V合金具有优异的拉伸力学性能(屈服强度>1 100 MPa,断裂延伸率约11%),无需后续热处理,从而获得理想的组织和性能。

由于增材制造工艺过程中微熔池快速冷却的特点,材料经历了非稳态瞬时循环固态相变的过程,导致其制件显微组织不同于传统成形制件[53]。最近,澳大利亚Zhang等[56]采用SLM技术制备了Ti-Cu合金,基于SLM过程中微熔池存在的超高温度梯度,导致Ti-Cu合金在快速凝固过程中析出了纳米尺度共析片晶组织以及过共析Ti2Cu相(图 9(a)),同时细化了晶粒,因此获得了超细晶高强Ti-Cu合金。随着Cu含量的增加,由于晶粒细化和析出相含量提高,制件的抗拉强度随之提高,而塑性降低,如图 9(b)所示。

|

图 9 SLM技术所制Ti-Cu合金:(a)显微组织; (b)室温拉伸力学性能[56] Fig.9 Ti-Cu alloy made by SLM: (a) microstructure; (b) tensile properties at room temperature[56] |

1) 钛及钛合金增材制造、注射成形和喷涂技术已在航空航天、机械制造、生物医学等领域展现出广阔的应用前景。然而,采用传统工艺制造上述成形技术所需的球形微细钛粉成本高,不仅价格昂贵且种类有限,成为制约其发展和广泛应用的“瓶颈”。因此,开发适合增材制造、注射成形和喷涂工艺的低成本高性能钛粉制备新技术,是未来钛及钛合金粉末近净成形制造领域的主攻方向之一。

2) 随着现代装备对于钛合金材料的性能要求日趋升高,传统粉末近净成形钛及钛合金制件难以满足其发展趋势,新型钛合金的成分和结构设计研究势在必行。结合材料基因工程平台进行高通量计算和增材制造平台进行结构优化设计,实现结构功能一体化优化设计与制造,将有助于解决目前该领域面临的难题。

3) 每一种类型的近净成形技术因其自身的局限性,难以完全满足现代社会所需的高性能、高精密、低成本钛制品,这就需要结合多种技术工艺特点,协同提升制品的性能与精度,并在此基础上降低成本。比如注射成形结合热等静压技术,既能实现低成本批量生产,又能实现成形制件高致密化和高性能的目的。

4 结论钛及钛合金以其优异的综合性能,在诸多领域受到了极大的关注,但是其难加工、高成本的问题限制了其更广泛的推广和应用。包括传统压制成形、注射成形、增材制造、热等静压在内的粉末近净成形技术在制备钛及钛合金方面具有低成本、绿色无污染、高效等优点,是生产高性能、低成本且形状复杂钛零件的有效方法。钛及钛合金粉末近净成形技术的长足发展,将有助于推动粉末冶金钛工业的发展和应用,在生物医用、航空航天、电子产品等领域展现出更广阔的市场前景。

| [1] |

LEYENS C, PETERS M. Titanium and titanium alloys: Fundamentals and applications[M]. Weinheim: Wiley-VCH, 2003: 1-4.

|

| [2] |

LVTJERING G, WILLIAMS J C. Titanium[M]. 2nd ed. Berlin: Springer, 2007: 3-9.

|

| [3] |

FANG Z Z, PARAMORE J D, SUN P, et al. Powder metallurgy of titanium——past, present, and future[J]. International Materials Reviews, 2017, 63(7): 1-53. DOI:10.1080/09506608.2017.1366003 |

| [4] |

QIAN M, FROES F. Titanium powder metallurgy[M]. Boston: Butterworth-Heinemann, 2015: 5-33.

|

| [5] |

GERMAN R M. Powder metallurgy science[M]. Princeton: Metal Powder Industries Federation, 1998: 6-12.

|

| [6] |

黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 2004: 1-6. HUANG Peiyun. Principle of powder metallurgy[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2004: 1-6. |

| [7] |

FROES F H. Titanium powder metallurgy: developments and opportunities in a sector poised for growth[J]. Powder Metallurgy Review, 2013, 2(4): 29-43. |

| [8] |

SUN P, FANG Z Z, ZHANG Y, et al. Review of the methods for production of spherical Ti and Ti alloy powder[J]. JOM, 2017, 69(10): 1853-1860. DOI:10.1007/s11837-017-2513-5 |

| [9] |

FROES F H, EYLON D. Powder metallurgy of titanium alloys[J]. International Materials Reviews, 1990, 35(1): 162-184. DOI:10.1179/095066090790323984 |

| [10] |

DUTTA B, FROES F H. Additive manufacturing of titanium alloys: State of the art, challenges, and opportunities[M]. Oxford: Butterworth-Heinemann, 2016.

|

| [11] |

KROLL W. The production of ductile titanium[J]. Transactions of the Electrochemical Society, 1940, 78(1): 35-47. DOI:10.1149/1.3071290 |

| [12] |

ALEXANDER P P. Production of titanium hydride: US2427338[P]. 1947-09-16.

|

| [13] |

OKABE T H, OISHI T, ONO K. Preparation and characterization of extra-low-oxygen titanium[J]. Journal of Alloys and Compounds, 1992, 184(1): 43-56. DOI:10.1016/0925-8388(92)90454-H |

| [14] |

OKABE T H, ODA T, MITSUDA Y. Titanium powder production by preform reduction process (PRP)[J]. Journal of Alloys and Compounds, 2004, 364(1): 156-163. DOI:10.1016/S0925-8388(03)00610-8 |

| [15] |

TANINOUCHI Y K, HAMANAKA Y, OKABE T H. Electrochemical deoxidation of titanium and its alloy using molten magnesium chloride[J]. Metallurgical and Materials Transactions B, 2016, 47(6): 3394-3404. DOI:10.1007/s11663-016-0792-9 |

| [16] |

ZHANG Y, FANG Z Z, SUN P, et al. Thermodynamic destabilization of Ti-O solid solution by H2 and deoxygenation of Ti using Mg[J]. Journal of the American Chemical Society, 2016, 138(22): 6916-6919. DOI:10.1021/jacs.6b00845 |

| [17] |

CHEN G Z, FRAY D J, FARTHING T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407: 361. DOI:10.1038/35030069 |

| [18] |

ZHANG Y, FANG Z Z, XIA Y, et al. A novel chemical pathway for energy efficient production of Ti metal from upgraded titanium slag[J]. Chemical Engineering Journal, 2016, 286: 517-527. DOI:10.1016/j.cej.2015.10.090 |

| [19] |

TAO L C. Producing brittle titanium metal: US3005698[P]. 1961-10-24.

|

| [20] |

WEGMANN G, GERLING R, SCHIMANSKY F P. Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders[J]. Acta Materialia, 2003, 51(3): 741-752. DOI:10.1016/S1359-6454(02)00465-2 |

| [21] |

CHEN G, ZHAO S Y, TAN P, et al. A comparative study of Ti-6Al-4V powders for additive manufacturing by gas atomization, plasma rotating electrode process and plasma atomization[J]. Powder Technology, 2018, 333: 38-46. DOI:10.1016/j.powtec.2018.04.013 |

| [22] |

CHEN G, ZHOU Q, ZHAO S Y, et al. A pore morphological study of gas-atomized Ti-6Al-4V powders by scanning electron microscopy and synchrotron X-ray computed tomography[J]. Powder Technology, 2018, 330: 425-430. DOI:10.1016/j.powtec.2018.02.053 |

| [23] |

DING W, CHEN G, QIN M, et al. Low-cost Ti powders for additive manufacturing treated by fluidized bed[J]. Powder Technology, 2019, 350: 117-122. DOI:10.1016/j.powtec.2019.03.042 |

| [24] |

BOULOS M I. New frontiers in thermal plasmas from space to nanomaterials[J]. Nuclear Engineering and Technology, 2012, 44(1): 1-8. DOI:10.5516/NET.77.2012.001 |

| [25] |

BOULOS M. Plasma power can make better powders[J]. Metal Powder Report, 2004, 59(5): 16-21. DOI:10.1016/S0026-0657(04)00153-5 |

| [26] |

盛艳伟, 郭志猛, 郝俊杰, 等. 射频等离子体制备球形钛粉[J]. 稀有金属材料与工程, 2013, 42(6): 1291-1294. SHENG Yanwei, GUO Zhimeng, HAO Junjie, et al. Preparation of micro-spherical titanium powder by RF plasma[J]. Rare Metal Materials and Engineering, 2013, 42(6): 1291-1294. DOI:10.3969/j.issn.1002-185X.2013.06.041 |

| [27] |

李保强, 金化成, 张延昌, 等. 3D打印用球形钛粉制备技术研究进展[J]. 过程工程学报, 2017, 17(5): 911-917. LI Baoqiang, JIN Huacheng, ZHANG Yanchang, et al. Research progress of preparation methods of spherical titanium powders for 3D printing[J]. The Chinese Journal of Process Engineering, 2017, 17(5): 911-917. DOI:10.12034/j.issn.1009-606X.217129 |

| [28] |

袁继维, 杨国平, 袁铁锤, 等. 3D打印用球形钛粉的生产方法:CN201610925463.8[P]. 2017-01-18. YUAN Jiwei, YANG Guoping, YUAN Tiechui, et al. Production method of spherical titanium powder for 3D printing: CN201610925463.8[P]. 2017-01-18. |

| [29] |

MELLOR I, GRAINGER L, RAO K, et al. Titanium powder production via the Metalysis process[M]// QIAN M, FROES F H. Titanium Powder Metallurgy—Science, Technology and Application. Boston: Butterworth-Heinemann, 2015.

|

| [30] |

SUN P, FANG Z Z, XIA Y, et al. A novel method for production of spherical Ti-6Al-4V powder for additive manufacturing[J]. Powder Technology, 2016, 301: 331-335. DOI:10.1016/j.powtec.2016.06.022 |

| [31] |

SUN P, FANG Z Z, ZHANG Y, et al. Microstructure and mechanical properties of Ti-6Al-4V fabricated by selective laser melting of powder produced by granulation-sintering-deoxygenation method[J]. JOM, 2017, 69(12): 2731-2737. DOI:10.1007/s11837-017-2584-3 |

| [32] |

XU W, XIAO S, LU X, et al. Fabrication of commercial pure Ti by selective laser melting using hydride-dehydride titanium powders treated by ball milling[J]. Journal of Materials Science & Technology, 2019, 35(2): 322-327. DOI:10.1016/j.jmst.2018.09.058 |

| [33] |

GAI G, YANG Y, JIN L, et al. Particle shape modification and related property improvements[J]. Powder Technology, 2008, 183(1): 115-121. DOI:10.1016/j.powtec.2007.11.026 |

| [34] |

PARK S J, WU Y, HEANEY D F, et al. Rheological and thermal debinding behaviors in titanium powder injection molding[J]. Metallurgical and Materials Transactions A, 2009, 40(1): 215-222. DOI:10.1007/s11661-008-9690-3 |

| [35] |

HOU Y, LIU B, LIU Y, et al. Ultra-low cost Ti powder for selective laser melting additive manufacturing and superior mechanical properties associated[J]. Opto-Electronic Advances, 2019, 2(5): 180028. DOI:10.29026/oea.2019.180028 |

| [36] |

SUN Y Y, GULIZIA S, OH C H, et al. Manipulation and characterization of a novel titanium powder precursor for additive manufacturing applications[J]. JOM, 2015, 67(3): 564-572. DOI:10.1007/s11837-015-1301-3 |

| [37] |

SUN Y Y. Powder manipulation, microstructure, mechanical properties and bio-corrosion performance of titanium and titanium alloys additively manufactured by selective electron beam melting[D]. Melbourne, Australia: RMIT University, 2016.

|

| [38] |

秦明礼, 陈刚, 丁旺旺, 等.一种3D打印用低成本钛粉的流化整形制备方法:ZL201811408679.2[P].2019-02-26. QIN Mingli, CHEN Gang, DING Wangwang, et al. A method to produce low-cost Ti powders for 3D printing using fluidization: ZL201811408679.2[P].2019-02-26. |

| [39] |

王海英, 郭志猛, 芦博欣, 等. 钛合金粉末冶金工业化生产技术[J]. 钛工业进展, 2017, 34(1): 1-5. WANG Haiying, GUO Zhimeng, LU Boxin, et al. Industralized production technology of powder metallurgy (PM) titanium and titanium alloy[J]. Titanium Industry Progress, 2017, 34(1): 1-5. DOI:10.13567/j.cnki.issn1009-9964.2017.01.001 |

| [40] |

PARAMORE J D, FANG Z Z, SUN P, et al. A powder metallurgy method for manufacturing Ti-6Al-4V with wrought-like microstructures and mechanical properties via hydrogen sintering and phase transformation (HSPT)[J]. Scripta Materialia, 2015, 107: 103-106. DOI:10.1016/j.scriptamat.2015.05.032 |

| [41] |

SUN P, FANG Z Z, KOOPMAN M, et al. An experimental study of the (Ti-6Al-4V)-xH phase diagram using in situ synchrotron XRD and TGA/DSC techniques[J]. Acta Materialia, 2015, 84: 29-41. DOI:10.1016/j.actamat.2014.10.045 |

| [42] |

YAN M, XU W, DARGUSCH M S, et al. Review of effect of oxygen on room temperature ductility of titanium and titanium alloys[J]. Powder Metallurgy, 2014, 57(4): 251-257. DOI:10.1179/1743290114Y.0000000108 |

| [43] |

KOSAKA Y, FALLER K, FOX S P. Newly developed titanium alloy sheets for the exhaust systems of motorcycles and automobiles[J]. JOM, 2004, 56(11): 32-34. DOI:10.1007/s11837-004-0249-5 |

| [44] |

SUN B, LI S, IMAI H, et al. Fabrication of high-strength Ti materials by in-process solid solution strengthening of oxygen via P/M methods[J]. Materials Science and Engineering A, 2013, 563: 95-100. DOI:10.1016/j.msea.2012.11.058 |

| [45] |

MIMOTO T, UMEDA J, KONDOH K. Titanium powders via gas-solid direct reaction process and mechanical properties of their extruded materials[J]. Materials Transactions, 2015, 56(8): 1153-1158. DOI:10.2320/matertrans.L-M2015816 |

| [46] |

徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报, 2018, 54(11): 1537-1552. XU Lei, GUO Ruipeng, WU Jie, et al. Progress in hot isostatic pressing technology of titanium alloy powder[J]. Acta Metallurgica Sinica, 2018, 54(11): 1537-1552. DOI:10.11900/0412.1961.2018.00360 |

| [47] |

DEHGHAN-MANSHADI A, BERMINGHAM M J, DARGUSCH M S, et al. Metal injection moulding of titanium and titanium alloys: Challenges and recent development[J]. Powder Technology, 2017, 319: 289-301. DOI:10.1016/j.powtec.2017.06.053 |

| [48] |

曲选辉, 张德智, 秦明礼, 等.一种制备小尺寸、薄壁Nb-W-Mo-Zr合金零件的方法:ZL201310086534.6[P].2015-03-11. QU Xuanhui, ZHANG Dezhi, QIN Mingli, et al. A method to produce small-sized and thin-walled Nb-W-Mo-Zr parts: ZL201310086534.6[P]. 2015-03-11. |

| [49] |

曲选辉, 章林, 李启军, 等.一种制备细粒径球形铌钛基合金粉末的方法:ZL201410019961.7[P]. 2015-10-21. QU Xuanhui, ZHANG Lin, LI Qijun, et al. A method to make fine spherical Nb-Ti based alloyed powders: ZL201410019961.7[P]. 2015-10-21. |

| [50] |

路新, 潘宇, 李维斌, 等.粉末表面处理剂、钛或钛合金粉末注射成形方法及制品:CN201910133774.4[P]. 2019-06-21. LU Xin, PAN Yu, LI Weibin, et al. Powder surface treatment agent, powder injection molding of Ti or Ti alloys: CN201910133774.4[P]. 2019-06-21. |

| [51] |

路新, 潘宇, 李维斌, 等.原位自生陶瓷相增强钛基复合材料的制备方法及制品:CN201910134185.8[P]. 2019-07-05. LU Xin, PAN Yu, LI Weibin, et al. Preparation and products of in-situ ceramic phase reinforced titanium matrix composites: CN201910134185.8[P]. 2019-07-05. |

| [52] |

张群森, 李崇桂, 李帅, 等. 钛合金激光增材制造技术研究现状及展望[J]. 热加工工艺, 2018, 47(12): 21-24. ZHANG Qunsen, LI Chonggui, LI Shuai, et al. Research status and prospect of laser additive manufacturing technology for titanium alloy[J]. Hot Working Technology, 2018, 47(12): 21-24. DOI:10.14158/j.cnki.1001-3814.2018.12.005 |

| [53] |

王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698. WANG Huaming. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronauticaet Astronautica Sinica, 2014, 35(10): 2690-2698. DOI:10.7527/S1000-6893.2014.0174 |

| [54] |

XU W, BRANDT M, SUN S, et al. Additive manufacturing of strong and ductile Ti-6Al-4V by selective laser melting via in situ martensite decomposition[J]. Acta Materialia, 2015, 85: 74-84. DOI:10.1016/j.actamat.2014.11.028 |

| [55] |

MURR L E, GAYTAN S M, MARTINEZ E, et al. Next generation orthopaedic implants by additive manufacturing using electron beam melting[J]. International Journal of Biomaterials, 2012, 245727. DOI:10.1155/2012/245727 |

| [56] |

ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576: 91-95. DOI:10.1038/s41586-019-1783-1 |

2020, Vol. 28

2020, Vol. 28