2. 汽车零部件技术湖北省协同创新中心(武汉理工大学),武汉 430070

2. Hubei Collaborative Innovation Center for Automotive Components Technology(Wuhan University of Technology), Wuhan 430070, China

钛合金因其密度低、比强度高、熔点高、耐腐蚀等优良性能,广泛应用于航空航天、空间技术和武器装备等高新技术领域[1-6]。钛合金按其相组织可分为3大类:α相为主合金,(α+β)两相合金和β相为主合金,由于α相(密排六方)和β相(体心立方)的晶体结构不同,两者对钛合金力学性能的影响也不一样,通常,α相主要贡献钛合金强度,β相主要贡献钛合金塑性,因此,不同含量的α和β相,直接影响钛合金的力学性能。此外,钛合金的不同微结构也直接影响其性能,因此,钛合金中相组成分布和组织结构调控对其力学性能影响至关重要。作为一种重要的钛合金,Ti-6.5Al-3.5Mo-1.5Zr-0.3Si是α+β型钛合金(中国牌号TC11,俄罗斯牌号BT9)[7],主要应用于压缩机盘、叶片、鼓和航空发动机部件,飞机结构件等[8]。由于TC11钛合金是两相型合金,其力学性能与α和β相的含量密切相关[9],因此,研究TC11在不同条件下的相变对钛合金力学性能改善和应用具有重要指导意义。

部分学者通过不同的热处理工艺对TC11合金的综合性能进行了改进。秦飞等[10]通过制定不同固溶和时效热处理工艺,获得了可满足抗拉强度要求的强化热处理工艺,分别为930 ℃×0.5 h/600 ℃×6 h、930 ℃×1 h/650 ℃×3 h和950 ℃×1.5 h/650 ℃ ×6 h,3种工艺下对应的TC11抗拉强度分别为1 210、1 155和1 170 MPa。姜丽华等[11]研究发现TC11的固溶温度由970 ℃升高到980 ℃时,强度提高约30 MPa,延伸率和断面收缩率均有提高,时效时间对室温拉伸性能影响不显著,但对室温冲击性能影响显著,当时效时间由4 h增加到8 h时,冲击性能提高了30.4~33.6 J。贠鹏飞等[12]研究发现TC11锻件随着冷却速度降低,α相长大,β相转变得到α相变大,材料强度降低,塑性、冲击韧性和硬度升高。王宏权等[13]研究发现,TC11钛合金在β转变温度以下35 ℃锻造后,其显微组织中初生α相含量减少,合金强度下降,塑性升高。也有研究表明, TC11合金经过热处理后微结构发生了变化[14-15]。在TC11热加工和热变形方面,Huang等[16-17]通过热压缩处理使TC11合金的抗拉强度和延伸率得到提高,但热拉伸处理导致晶粒尺寸增大和β相体积分数增加;在热变形方面,Song等[18]研究发现, 在温度范围920~980 ℃和应变率范围0.01~10 s-1的条件下,微结构会出现α相的球化现象,Jing等[19]研究发现在变形温度1 000和1 050 ℃,应变率10 s-1的情况下出现α→β相变,Li等[20]研究表明在温度范围940~990 ℃,应变率范围0.00 1~0.01 s-1情况下,α和β相晶界滑移是超塑性变形的主要机制。以上研究都是利用热处理和热加工来改善TC11钛合金的微结构和力学性能。但通常热处理和热加工方法主要影响整个试样,难以控制局部组织,且热处理耗时长、耗能高,有时需要特定的条件,如高温、高压、真空等。因此,寻找一种简易、节能、快速的相变处理方法来调控和改善组织,有利于钛合金的进一步的深入研究与开发应用。

电脉冲处理是利用高密度脉冲电流作用在材料或者构件端部,利用脉冲电流在短时间内与材料组织和缺陷发生相互作用,通过脉冲电流产生的热效应和非热效应以及两者耦合效应来改善材料微结构,达到提高材料力学性能目的的一种处理方法。在缺陷结构优化方面,通过耦合脉冲电流的热效应和非热效应,可以修复局部微裂纹,促进微裂纹的愈合[21-23]。叶肖鑫[24]研究发现,电脉冲引起的热效应和非热效应同时作用于材料缺陷周围的原子、空位等,可加速其扩散达到缺陷修复和组织变化;Song等[21]研究表明,作为空腔的微裂纹可以被视为形成局部微观能量场的特殊微器件,其反过来激活微裂纹愈合;Lu等[22]利用电脉冲处理过程中热效应与非热效应的耦合来修复局部微裂纹并减小合金裂纹宽度;于涛等[25]利用脉冲电流处理实现TC4钛合金裂纹下部的愈合,并将深层裂纹转化为浅层裂纹;Hosoi等[23]在裂纹尖端处施加高密度电流场来实现裂纹闭合和裂纹表面之间的桥接,降低裂缝生长速率;陆子川等[26]利用高能脉冲电流增加微裂纹局部的相变驱动力促使原子迁移,达到微裂纹愈合。在残余应力优化方面,通过电脉冲处理可以使钛合金表面残余应力得到松弛,提高其疲劳寿命[27-28]。Loskutov等[27]利用电脉冲处理优化表面超声波硬化的钛合金VT3-1,使表面残余应力松弛100~150 MPa,疲劳寿命增加约20%;Konovalov等[28]研究发现电脉冲处理后钛合金VT1-0表层残余应力集中减弱,裂纹萌生点减少,疲劳寿命提高1.3倍;宋进林等[29-30]发现电脉冲处理可使TC11钛合金材料内部微观缺陷减少,组织应力更加均匀稳定,疲劳极限提高了19.3 MPa。上述研究表明,电脉冲处理对缺陷修复和残余应力优化具有明显效果,且能在缺陷周围形成局部微观能量场,有针对性的修复缺陷和优化应力分布。

电冲击处理(Electro-shock Treatment, EST)是一种类似于电脉冲处理的技术[31],但相比电脉冲处理显示出更大的优势:电流能量和密度显著增大,脉冲电流连续稳定,呈正弦波,霍尔电流传感器全程监测EST过程;EST适用于处理块状样品和大型构件,处理材料尺寸可以从微观到宏观尺度。Wu等[32]对钛合金Ti-6.6Al-3.4Mo进行电冲击处理,发现处理后相结构发生变化,且相结构变化引起硬度变化;Song等[33]研究轴承钢在电冲击处理下的残余应力变化,发现处理后残余应力减弱且残余应力均匀分布,在不损失屈服强度的前提下,明显改善延伸率;Xie等[34]研究发现激光直接成型钛合金电冲击处理后织构分布减弱,应力集中下降。基于上述分析,EST研究目前尚处于起步阶段,还有待更加全面深入的分析,其优势可以被应用于TC11钛合金,有望为其组织和力学性能优化提供新的思路和方法。本工作将对TC11钛合金进行不同时间的EST处理,利用红外热像仪对EST作用下样品温度进行实时监测,利用扫描电子显微镜(SEM)和X射线衍射(XRD)表征分析微结构变化,利用电子背散射衍射(EBSD)技术对微观结构和织构变化进行研究分析,并对以上结果进行详细讨论。

1 实验 1.1 样品准备和电冲击(EST)处理TC11钛合金棒材(Φ 17 mm)由中国宝鸡钛业有限公司提供,其成分组成如表 1所示。采用线切割的方法,将棒状原材料加工成直径5 mm、长10 mm的圆柱试样,用砂纸去除表面氧化层。将表面打磨好的样品放置在电冲击处理设备两个电极间,使柱状样品上下表面与电极紧密接触,电冲击处理详细过程参见文献[31]。对不同电冲击参数处理的样品进行标记,未处理样品标记为No.0,电冲击处理时间为0.02,0.04和0.06 s的样品分别标记为No.2,No.4和No.6。通过霍尔电流传感器测量EST下通过样品的电流幅值为4.2×103 A,计算电流密度为2.14×104 A/cm2。EST处理时间及试样标号见表 2。

| 表 1 TC11钛合金化学成分组成(质量分数/%) Table 1 Chemical composition of TC11 titanium alloy (wt. %) |

| 表 2 EST时间和样品编号 Table 2 EST time and specimen numbers |

为了研究电冲击处理过程中样品温度变化,利用红外热像仪(Fotric-220)实时监测和记录电冲击处理过程中样品温度随时间的变化,实验前在距离样品水平方向20 cm处放置红外热像仪并进行聚焦,热像仪红外波长响应范围为8 ~ 14 μm,室温为20 ℃。记录试样温度后,依据样品发射率,利用Fotric Analyz IR软件对温度进行校正,得到温度随时间的变化曲线,使用Origin软件拟合电冲击作用下样品温度随处理时间的变化关系。对电冲击处理前后的样品,采用四探针法,在LSR-3电阻测试仪(Lindsey,德国)上测试电阻率变化,电阻率测试前,利用砂纸去除电冲击处理后样品表面氧化层。

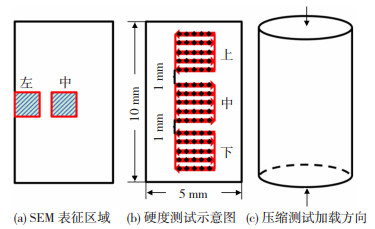

1.2 微结构表征将电冲击处理前后的样品沿轴向进行线切割,采用热镶嵌法制作金相试样,依次使用240#、600#、1200#、4000#砂纸对金相试样进行机械打磨,而后使用体积比为2: 3的H2O2和OPS(SiO2悬浮液)混合抛光液(40%H2O2+60%OPS,体积分数)进行抛光处理,最后用无水乙醇超声清洗10 min。利用SEM (Zeiss,德国)表征和分析相结构变化,SEM相结构观察位置如图 1(a)示意图所示,测试电压10 kV。X射线衍射(XRD)微结构分析在PANalytical衍射仪上进行,采用Cu-Kα辐射的反射模式(λ=0.154 056 nm),衍射角2θ的扫描范围为30°~90°,扫描速度为3°/min。抛光后样品的晶粒取向和织构分析在Zeiss Ultra Plus扫描电镜的电子背散射衍射(EBSD)附件上完成,在扫描电镜上安装含有HKL Technology CHANNEL 5软件的EBSD探测器,用于数据采集和织构分析,扫描区域为80 μm× 50 μm。EBSD分析前对机械抛光后的样品进行电解抛光处理消除表面机械应力,选用含5%高氯酸的酒精溶液作为电解液,电解抛光时间为300 s。将EBSD数据使用CHANNEL 5分析软件进行处理,并对晶粒取向和织构分布进行详细分析和讨论。

|

图 1 实验过程示意图 Fig.1 Schematic diagram of experiment process: (a) SEM characterization area; (b) hardness test area; (c) loading direction during compression test |

硬度测试实验参数和步骤:将电冲击处理前后样品用线切割方法沿中心轴线切开,并用热镶嵌法制得金相试样,将金相试样用从粗到细的砂纸依次打磨,最后用OPS抛光液抛光并用酒精超声清洗。为使硬度测试准确,分别在金相试样的上、中、下区域各选取25个点(5×5矩阵)进行硬度测试,如图 1(b)所示,硬度测试在HUAYIN HV-1000A显微硬度计上进行,每相邻两点之间距离为0.5 mm,设置压力值为500 N,保持时间为5 s,去除最大值和最小值,得到处理前后样品硬度的平均值和分布。压缩测试实验参数和步骤:电冲击处理前后钛合金样品的压缩应力应变曲线在电子万能材料试验机SANS-CMT5205上测试获得,电冲击处理后样品表面氧化层用砂纸去除,按照GB/T 7314-2005标准测试得到压缩应力应变曲线,压缩应变速率为0.5 mm/min,压缩位移最大值设置为6 mm,压缩测试加载方向示意图如图 1(c)所示。

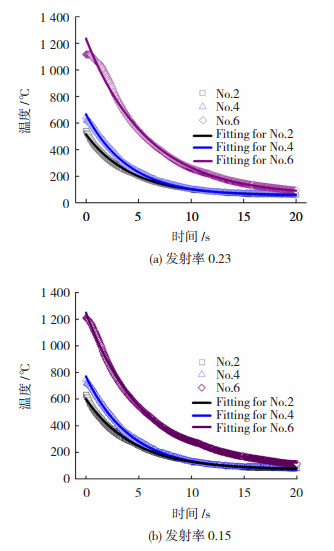

2 结果与讨论 2.1 电冲击处理的热效应电冲击处理过程中样品温度是重要的参数,与样品微结构变化关系密切。考虑到校正温度中金属发射率的影响,根据文献[35]选择发射率范围(0.23,0.15)作为温度校正发射率。不同发射率下样品最高温度随时间的变化如图 2所示,将温度衰减数据利用指数函数ExpDec1: y= A1×exp(-x/t1)+y0拟合,发现电冲击处理后样品温度随时间变化呈指数衰减,且随着处理时间增加,衰减速度加快,拟合指数t1随处理时间的增加依次减小,发射率为0.23时,t1从5.846减小到4.314,主要是由于处理时间增加,温度升高,样品在空气中冷却速度加快。温度的变化体现了电冲击作用的热效应[36],电冲击处理除具有热效应,还有非热效应的作用[37],两种效应通常同时存在。从图 2(a)可知,温度校正后,No.2样品温度在5 s时间内从541.8 ℃下降到205.5 ℃,下降幅度达336.3 ℃。随着处理时间的增加,样品的初始温度依次增加,No.4和No.6样品的初始瞬时最高温度分别为646.0和1 115.7 ℃,主要是因为处理时间的增加导致输入能量增大,电冲击引起的热效应也明显增加。图 2(b)所示为发射率为0.15时样品温度的变化曲线,可以看到,其变化规律与图 2(a)一致,但衰减初期同一时间对应的温度值相对于发射率0.23时均有明显提高,主要是由于发射率的减小,导致热相仪接收红外能量增加,显示温度升高。由于两个发射率的选取为最大值和最小值,因此,样品的温度变化分布在这两个温度范围之间。

|

图 2 不同发射率下样品最高温度随时间的变化曲线 Fig.2 Variation of highest temperature of specimens with different EST time under different emissivities:(a) emissivity of 0.23; (b) emissivity of 0.15 |

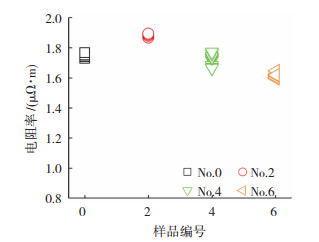

图 3为不同电冲击处理时间下样品电阻率的变化,为保证测试的准确性,每个样品测试8次。0.02 s处理后试样(No.2)的电阻率与未处理试样(No.0)相比略有增加,而处理时间为0.04 s(No.4)和0.06 s(No.6)后试样的电阻率明显下降,电阻率平均值从1.746 μΩ · m减少到1.614 μΩ · m。依据图 2所示的温度监测结果,电冲击处理引起3个样品最高温度变化范围分别为541.8~632.3 ℃ (No.2),646.0~748.8 ℃(No.4),1 115.7~1 210.5 ℃(No.6),图 3结果与文献[38]相似,在400 ℃范围内,电阻率随着温度的升高而增大,在400~600 ℃之间,电阻率基本保持不变,当温度达到800 ℃或更高时,电阻率显著降低。依据温度变化范围和参考其他文献报道,引起电阻率变化的潜在原因是电冲击处理后α和β相含量发生了变化。此外,由于α和β相电阻率的差异[39-41], 导致同一电冲击参数处理下流过α相和β相的电流不同,形成了电流非热效应,这也是导致电阻率变化的原因(见微结构讨论部分)。

|

图 3 不同电冲击处理时间下样品的电阻率变化 Fig.3 Variation of resistivity of specimens under different EST time |

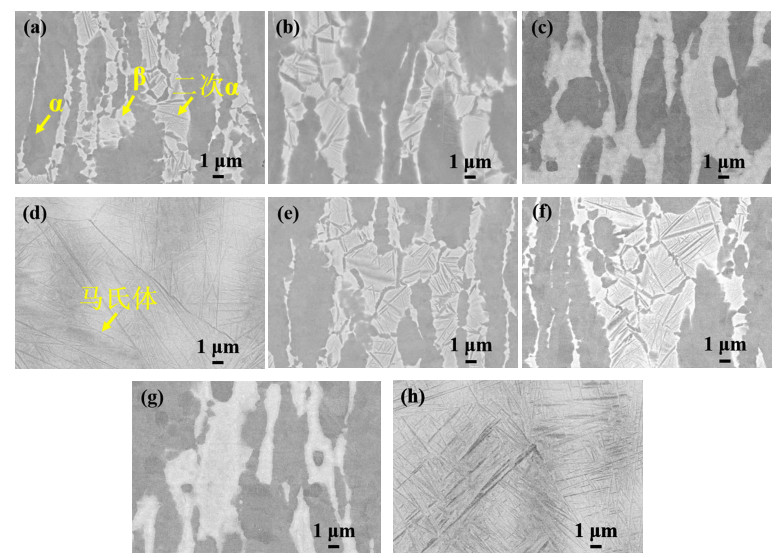

图 4所示为样品在不同电冲击处理时间下放大倍数为5 000倍时的相结构SEM图。电冲击处理前,在图 4(a)和(e)中可观察到TC11相组织由α和β相组成,α相呈灰色,β相呈白色,在β相中析出了二次α相。初生α相形貌为椭圆状,二次α相呈竹叶状和针状弥散分布在β相中,电冲击处理前的二次α相是由于棒状原材料在热挤压过程中形成的。电冲击处理0.02 s以后,初生α相,β相和二次α相变化不明显,因为低能量电流不足以影响二次α相相变, 如图 4(b)和(f)所示。但电冲击处理0.04 s后,针状二次α相开始向β相转变, 如图 4(c)和(g)所示,二次α相绝大部分转化为β相,只存在少量的二次α相未发生转变,但其界面模糊,初生α相并无明显转变。电冲击处理0.06 s后,相结构完全发生变化, 如图 4(d)和(h)所示,看不到初生α相和二次α相,相组织完全转化为β相和弥散分布的针状α马氏体相。微结构形貌结果显示样品经过电冲击处理0.04 s后,能有效快速的实现α→β相变,样品经过电冲击处理0.06 s后,迅速升温,经过快速空气冷却,析出大量细小针状马氏体α相,而细小的针状马氏体α相对强度提高起到主要作用。

|

图 4 不同EST处理时间下样品的SEM图:(a),(b),(c),(d)分别对应0、0.02、0.03和0.04 s EST处理时间下样品正中心位置的SEM图;(e),(f),(g),(h)分别对应中间左侧区域SEM图(示意图见图 1(a)) Fig.4 SEM images of specimen in(a), (b), (c), (d)central positions and (e), (f), (g), (h) left central regions corresponding to 0, 0.02, 0.03, and 0.04 s of EST(see Fig. 1(a) for schematic diagram) |

不同电冲击处理时间下样品的XRD谱图如图 5(a)所示,衍射峰位置按标准卡片标定,衍射峰全部可标定为α-Ti (hcp)和β-Ti (bcc)相,且电冲击处理前后,α和β相的峰位都没有变化,只是α和β相的3个峰α(002),α(101)和β(110)相对强度发生了改变,表明电冲击处理后并没有新相生成,衍射峰的相对强度变化表明电冲击处理后,晶粒取向发生了变化,晶粒取向的详细研究见本文后续EBSD结果。为了进一步研究电冲击处理前后晶粒尺寸变化,将衍射角2θ范围放大到34°~42°,如图 5(b)所示,可以看到,电冲击处理后,α相的峰位半高宽逐渐变宽,说明电冲击处理后α相的晶粒细化,与图 4(d)和(h)微结构体现的针状α相表现一致,此时,α相的峰位发生移动,主要原因可能是电冲击处理后出现的内应力导致的晶格畸变所致。

|

图 5 不同电冲击处理时间下样品的XRD谱图 Fig.5 XRD patterns of specimens under different EST time: (a) diffraction angle 2θ ranges from 30° to 90°; (b) diffraction angle 2θ ranges from 34° to 42° |

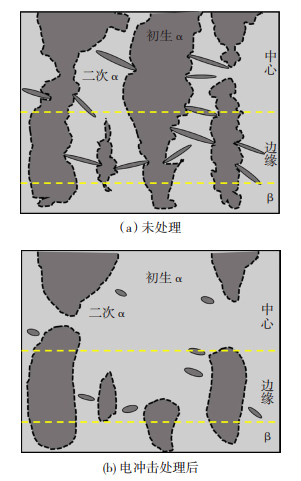

用SEM表征分析电冲击处理前后α/β相界面变化,对比分析电冲击处理前后α/β相界面演化规律。图 6所示为电冲击处理前后样品α和β两相的形貌及α/β相界面的SEM图。

|

图 6 电冲击处理前后样品α、β两相形貌及α/β相界面变化的SEM图 Fig.6 SEM images of changes of α and β phase morphology and α/β phase interface of specimens before and after EST: (a) microstructure of No.0 in edge position; (b) microstructure of No.4 in edge position; (c) microstructure of No.0 in central position; (d) microstructure of No.4 in central position |

从图 6(a)和(c)可知,材料相结构由初生α相,β相和针状二次α相组成,初生α/β相界面和部分针状二次α/β相界面已用黄色虚线标出,可发现初生α/β相界面锯齿状形貌较多,界面不够平滑,主要由于针状二次α析出相的尖端形貌所致,将针状二次α相等效为椭圆,如果针状二次α相的尖端恰好分布在初生α/β相界面上,会导致初生α/β相界面受到挤压出现锯齿状形貌。对比图 6(a)和(c),图 6(b)和(d)中的初生α/β相界面中锯齿状形貌明显减少,界面平滑度增加,尤其是在图 6(d)中,初生α/β相界面和针状二次α/β相界面都变得平滑,且针状二次α/β相界面由大长径比椭圆形状变成小长径比椭圆或者接近圆形,这主要与针状二次α相向β相的相转变有关,具体分析示意图如图 7所示。

|

图 7 电冲击处理的热效应和非热效应对钛合金中针状二次α相的作用机制 Fig.7 Mechanism of thermal effect and non-thermal effect of EST on acicular secondary α phase in TC11 alloy:(a) thermal effect; (b) non-thermal effect |

电冲击处理过程中脉冲电流在极短时间内形成的能量集中导致针状二次α相两端出现元素扩散而发生局部相变,其相变影响因素包含脉冲电流引起的热效应和非热效应,如图 7所示。热效应机制:针状二次α相尖端在脉冲电流作用下瞬时达到相变点,尖端先相变转化为β相,使得初生α/β相界面的锯齿状部分变得平滑(图 7(a));非热效应机制:针状二次α相尖端和边缘的超高电流引起的“电子风力”和“绕流效应”能加快原子扩散速率,促进局部相变,加快初生α/β相界面的锯齿状转变为平滑圆弧状(图 7(b))。由于α和β两相的电导率和热导率不同,因此,在短时间高电流作用下α和β相表现出电效应和热效应的差异,而常规热处理和电处理由于作用时间长,热量分布和传递均匀,α和β相的电导率和热导率的较小差异体现不明显(见图 3电阻率变化结果)。高能脉冲电流作用前后钛合金α/β相界面变化如图 8所示,其中图 8(a)为未处理时的初生α/β相界面的锯齿形状,图 8(b)为脉冲电流处理后的初生α/β相界面的平滑状态,以及脉冲电流处理后的二次α相的变化。

|

图 8 电冲击处理前后钛合金α/β相界面变化示意图 Fig.8 Schematic diagram of α/β phase interface changes of TC11 alloy before and after EST:(a) untreated; (b) after EST |

对比分析图 6(b)和(d)可以发现,电冲击处理后样品边缘处初生α/β相界面平滑程度不如样品中心,主要是因为样品边缘区域的热扩散速度比中间区域快,导致中间更大的能量集中和更完全的相变,出现边缘和中心相变不均匀的现象,样品边缘处针状二次α相向β相转变程度要小于样品中心,导致样品边缘的针状二次α相和其尖端变化不明显,出现样品边缘初生α/β相界面平滑程度不如样品中心的现象,且样品边缘遗留下来的针状二次α相要多于样品中心位置。其变化示意图如图 8所示,针状二次α相以椭圆等效表示。

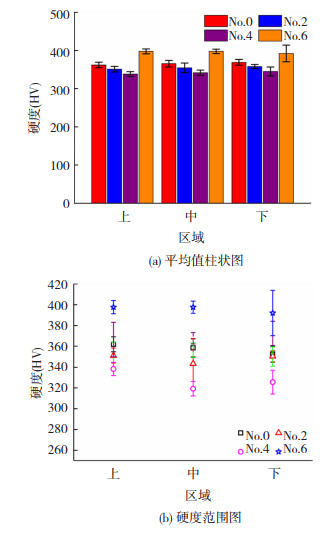

2.4 电冲击处理前后力学性能变化电冲击处理前后样品的硬度变化如图 9所示,表 3显示电冲击处理前后TC11的硬度数值。从图 9和表 3可知,经过电冲击处理后样品的平均硬度值明显提高。未处理样品No.0上部区域的平均硬度值为362.0 HV,较中部区域358.6 HV和下部区域352.5 HV无明显变化,经过0.02 s电冲击处理后样品No.2的上、中、下硬度值分别为351.1 HV,347.4 HV和350.4 HV,硬度值较未处理样品变化不明显,因为0和0.02 s电冲击处理所引入的能量不足以引起明显相变,样品内部的微结构变化不明显。当经过0.04 s电冲击处理后No.4样品的上(338.2 HV)、中(319.2 HV)、下(325.5 HV)区域的平均硬度值明显降低,且中间区域减小幅度最大,主要是因为0.04 s电冲击处理导致样品内部的针状二次α相转变成β相,晶界面由锯齿状变成平滑圆弧状,导致α/β相界滑移所需的相对阻力减小,材料硬度降低,中部区域下降幅度最大是由于电冲击处理过程中边缘区域较中部区域散热快,导致中间区域的温度更高,相变程度更明显。经0.06 s电冲击处理后,No.6样品平均硬度出现明显提升,上、中、下分别对应397.7 HV,397.7 HV和392.1 HV,硬度值的明显提升是由于0.06 s电冲击处理后样品内部产生大量极细小的针状马氏体相,在材料内部起到弥散强化的作用,从而提高了硬度。

|

图 9 不同电冲击处理时间下样品的硬度变化 Fig.9 Variation of hardness of specimens under different EST time: (a) histogram of average values; (b) range of hardness |

| 表 3 不同电冲击处理后TC11的硬度分布 Table 3 Hardness distribution of TC11 under different EST time |

电冲击处理前后样品压缩曲线如图 10所示。从图 10可知,电冲击处理前样品屈服强度为958.5 MPa,极限应变为39.1%。经电冲击处理0.02 s后样品屈服强度没有明显变化,极限应变下降至34.3%,继续增加电冲击处理时间,经0.04 s处理后样品屈服强度明显降低,仅为796.5 MPa,极限应变降至30.5%,经0.06 s处理后,样品屈服强度提高到1 264.8 MPa,提高幅度明显,但极限应变明显降低。屈服强度提高是构件压缩性能提高的重要标志,表明经电冲击处理可有效提高屈服强度。从图 4(a)和(e)未处理样品微结构SEM图,发现处理前样品β相内部存在针状二次α相,经0.02 s电冲击处理后,针状二次α相开始向β相转变,但转变并不明显,样品的屈服强度变化也不明显。当电冲击处理时间增加到0.04 s,如图 4(c)和(g)所示,针状二次α相转变成β相,样品内部锯齿状α/β相界面开始变成平滑界面,晶界相对滑移所需的阻力降低,压缩滑移容易。经0.06 s电冲击处理后,样品内部相组织完全变化,β相内部析出了大量细小的针状马氏体,大量细小的针状马氏体相互交错,在材料内部起弥散强化作用,导致压缩滑移难度增加,从而提升了材料的屈服强度。从图 10可知,抗压强度随着电冲击处理时间的增加逐渐降低,这可能与材料在压缩变形过程的加工硬化和微结构变化有关。未处理前,材料在压缩作用下发生塑性形变且出现加工硬化,导致材料具有较高的塑性和抗压强度;随着处理时间增加到0.04 s,由于处理时间短,整个材料相变可能不完全,如图 6所示,导致出现相分布不均匀的现象,相变不均匀可能引起内部缺陷增加,因此,在压缩过程中,首先出现部分加工硬化现象,存在一定的塑性,但随着变形增加,容易在缺陷处发生剪切断裂,导致塑性和抗压强度的降低;随着处理时间进一步增加到0.06 s,样品温度完全高出相变点,整个样品彻底相变,但在样品快速冷却过程中析出的针状二次α相和可能增加的内应力,导致压缩过程中样品强度和脆性同时增大,样品可能没有经历加工硬化而出现直接脆性断裂,使得抗压强度降低。

|

图 10 不同电冲击处理时间下样品的压缩应力-应变曲线 Fig.10 Stress-strain curves of compression of specimens under different EST time |

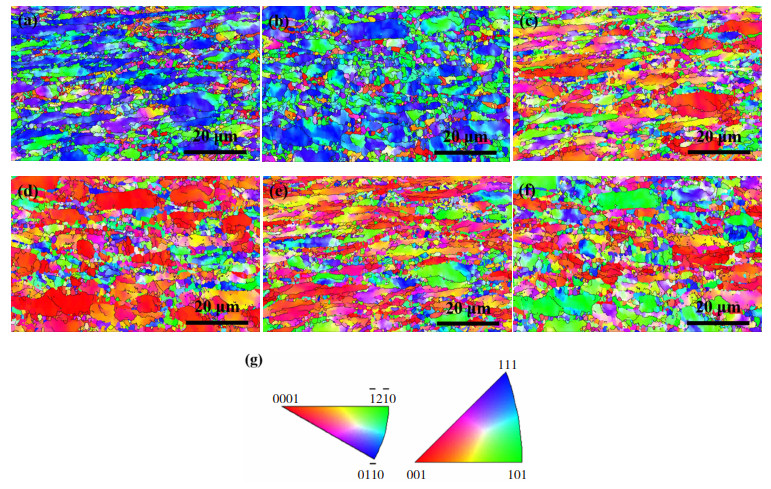

图 11是样品No.0和样品No.4中心位置在X, Y, Z的3个方向上的晶粒取向图,通过比较分析,电冲击处理前,晶粒尺寸细小,电冲击处理后,晶粒尺寸有局部增大趋势,主要原因是针状二次α相向β相发生相转变导致,且β相晶粒在0.04 s处理后也有增大趋势。为了进一步研究α相和β相的含量变化和织构分布, 采用电子背散射(EBSD)表征。其中, 各相含量体积分数结果如图 12所示,织构分布结果如图 13和图 14所示。

|

图 11 样品No.0和No.4中间位置X((a), (b)),Y((c), (d)),Z((e), (f))方向的晶粒取向图及α-Ti和β-Ti的晶粒取向标准图(g) Fig.11 Grain orientationsalong X((a), (b)), Y((c), (d)), and Z((e), (f)) in central positions of specimens No.0 and No.4, and standard grain orientationsof α-Ti and β-Ti (g) |

|

图 12 电冲击处理前样品No.0(a)和处理后样品No.4(b)中间位置α相和β相的相含量变化 Fig.12 Phase content variations of α and β phases in central positions of specimens No.0(a) and No.4(b) |

|

图 13 电冲击处理前样品No.0和处理后No.4中α相织构分布的极图和反极图 Fig.13 Pole and inverse pole figures of α texture distributions in specimens No.0 and No.4:(a) No.0; (b) No.4 |

|

图 14 电冲击处理前样品No.0和处理后No.4中β相织构分布的极图和反极图 Fig.14 Pole and inverse pole figures of β texture distributions in specimens No.0 and No.4: (a) No.0; (b) No.4 |

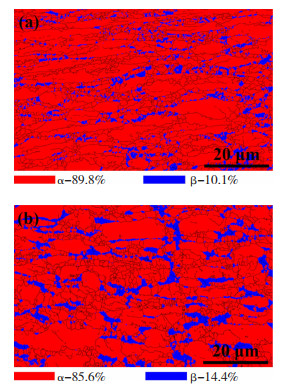

图 12显示了电冲击处理前样品No.0和处理后样品No.4中间位置α和β相的相含量变化,其中红色表示α相,蓝色表示β相,相含量通过EBSD软件标定计算得到,电冲击处理前(图 12(a)),α相体积分数约为89.9%,β相体积分数约为10.1%,电冲击处理0.04 s后(图 12(b)),蓝色区域明显增多,α相含量减少为85.6%,β相含量增加为14.4%,其变化趋势与微结构表征分析结果一致(图 4(a)和(c)),主要原因是电冲击处理后,随着电冲击处理时间的增加和温度的升高,二次针状α相转变为β相,促进了β相含量增加。研究结果表明,电冲击处理改变了TC11合金的组织和相含量,且随着处理时间不同,相含量也有所不同。

图 13显示了电冲击处理前样品No.0和处理后No.4中α相织构分布,在图 13(a)中可以发现平行于X0方向沿(120)织构强度最大,最大强度Imax=6.77。经过电冲击处理0.04 s后(图 13(b)),织构强度和织构取向发生明显变化,织构强度平行于X0沿(120)方向的强度减弱,但平行于Y0沿(001)方向的织构强度增加,此时最大强度Imax=10.53。上述结果显示,电冲击处理后α相织构强度增大,织构方向也发生变化。主要原因是电冲击处理后发生α相固态相变,由于固态相变过程中温度升高,二次α相和β相之间原来的界面晶格匹配关系被打破,界面处的原子排布也发生明显变化,从而导致α相晶粒取向发生变化,引起织构的变化;而且由于No.4样品边缘和中心位置α相变的不均匀性,导致局部位置应力和缺陷的存在,从而引起织构强度的增加。综上认为,电冲击处理后引起的相变导致α相织构强度和方向的变化。

图 14是电冲击处理前样品No.0和处理后No.4中β相的织构分布,结果显示电冲击处理前(图 14(a)),最强织构表现为{100} < 103>,平行于X0方向,织构强度最大值Imax=3.17。在平行于Y0方向存在{110} < 102>的弱织构,在平行于Z0方向,也存在{111} < 001>的弱织构。电冲击处理0.04 s后(图 14(b)),平行于Y0和Z0方向的弱织构基本消失,织构表现为平行于X0沿(001)方向,此时织构最大强度为Imax=3.77,织构强度略有增大。上述结果显示,电冲击处理后消除了β相的弱织构,织构强度略有增大,但没有α相增幅明显,对其织构方向影响不大,其主要原因是固态相变过程中α相作为相变主导,β相作为母相,β相除了与α相界面的晶格匹配关系发生变化外,大的母相β晶粒,其取向并未发生变化,因此,强织构方向没有变化,只是强度略有增加,弱织构因为晶格匹配关系的变化而消失。比较图 13和14发现,电冲击处理使得α相织构从平行X0方向变为平行Y0方向,最大强度从Imax=6.77增大到Imax=10.53,增幅明显,但电冲击处理对β相织构影响不大,除弱织构消失外,强织构强度增加不明显,主要原因是固态相变过程中α相作为相变主导,母相β相晶粒取向变化不明显所致。

通过本文对微结构和性能的变化研究认为,电冲击处理对钛合金微结构和力学性能的影响机制主要集中在高密度脉冲电流的热效应、非热效应以及热与非热效应的耦合。热效应可以从图 2中样品温度的变化可知,电冲击处理引起3个样品最高温度变化范围分别为541.8~632.3 ℃ (No.2),646.0~748.8 ℃(No.4),1 115.7~1 210.5 ℃(No.6),虽然No.4样品温度低于相变温度,但由于红外热像仪测试的温度主要集中在样品表面,样品内部温度局部已经超过表面温度达到相变点,从而观察到No.4样品的中间位置相变(如图 4(c)所示);No.6样品表面温度已经超过相变温度,可以完全发生相变,并在冷却过程中析出针状α相,如图 4(d)所示。非热效应可以间接的在图 6中显示,电冲击处理后,初生α/β相界面平滑度增加,主要原因是电冲击处理在极短时间内形成的能量集中导致针状二次α相两端出现元素扩散而发生局部相变,这一结论与Conrad等人的研究结果一致[42-45],Conrad等[42-45]研究电流对金属相变和力学性能的影响,发现高能电流除了产生传统的焦耳热以外,还会对金属的不均匀区域产生选择性作用,从而引起局部区域相变和力学性能变化,这主要归因于高密度脉冲电流的选择性效应。综上分析,热效应机制可归因于电流的焦耳热效应,电冲击作用下晶格对电子流散射能量的迅速聚集并导致材料温度的快速升高,相比传统热处理方法,电冲击处理可以实现能量的高效利用和缩短处理时间;非热效应归因于高密度脉冲电流的选择性效应,电冲击作用下脉冲电流优先通过电阻较小的局部高应变区域或者易于诱发相变形核的缺陷附近,在极短时间内引起局部组织变化,相比传统热处理方法,电冲击处理不需要整体热传导过程来传递能量,可实现局部高应变区域和缺陷区域的针对性处理[42-45]。因此,利用电冲击处理来改善钛合金微结构将是一种新的探索,可为钛合金力学性能改善提供一种新途径。

3 结论1) 电冲击处理后,针状的二次α相形貌发生明显变化,当电冲击处理温度达到α→β相转变温度时,针状二次α相尖端首先相变,导致α到β的相变以及针状二次α相的尖端钝化,β相含量由10.1%增加到14.4%,相变直接因素是电冲击处理的热和非热效应。电冲击处理后初生α/β相界面平滑度增加,主要是能量集中导致针状二次α相尖端元素扩散而发生局部相变。

2) 电冲击处理0.06 s后,样品中心区域显微硬度平均值由358.6增加到397.7 HV,压缩屈服强度由958.5增加到1 264.8 MPa,原因是电冲击处理后,样品内部析出大量细小针状马氏体,细小针状马氏体在材料内部起弥散强化作用,提高了材料的硬度和屈服强度。

3) 电冲击处理0.04 s后,α相织构从平行X0方向变为平行Y0方向,最大强度从6.77增大到10.53,增幅明显。但电冲击处理对β相织构影响不大,除了弱织构消失外,强织构增加并不明显,主要原因与电冲击处理能量集中引起的相变有关。

4) 电冲击处理可以快速改变TC11钛合金的微结构、硬度和屈服强度、相含量和织构分布,证明电冲击处理可作为一种简易、快速的方法来改善钛合金的微结构和力学性能。

| [1] |

HAFFEEZ N, LIU S, LU E, et al. Mechanical behavior and phase transformation of β-type Ti-35Nb-2Ta-3Zr alloy fabricated by 3D-Printing[J]. Journal of Alloys and Compounds, 2019, 790: 117-126. DOI:10.1016/j.jallcom.2019.03.138 |

| [2] |

XIE L, WANG L, WANG K, et al. TEM characterization on microstructure of Ti-6Al-4V/Ag nanocomposite formed by friction stir processing[J]. Materialia, 2018, 3: 139-144. DOI:10.1016/j.mtla.2018.08.007 |

| [3] |

ZHANG L, CHEN L. A review on biomedical titanium alloys: recent progress and prospect[J]. Advanced Engineering Materials, 2019, 21(4): 1801215. DOI:10.1002/adem.201801215 |

| [4] |

WANG L, XIE L, SHEN P, et al. Surface microstructure and mechanical properties of Ti-6Al-4V/Ag nanocomposite prepared by FSP[J]. Materials Characterization, 2019, 153: 175-183. DOI:10.1016/j.matchar.2019.05.002 |

| [5] |

WANG L, XIE L, ZHANG L, et al. Microstructure evolution and superelasticity of layer-like NiTiNb porous metal prepared by eutectic reaction[J]. Acta Materialia, 2018, 143: 214-226. DOI:10.1016/j.actamat.2017.10.021 |

| [6] |

WANG L, XIE L, LV Y, et al. Microstructure evolution and superelastic behavior in Ti-35Nb-2Ta-3Zr alloy processed by friction stir processing[J]. Acta Materialia, 2017, 131: 499-510. DOI:10.1016/j.actamat.2017.03.079 |

| [7] |

ZHU Y, TIAN X, LI J, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616: 468-474. DOI:10.1016/j.jallcom.2014.07.161 |

| [8] |

LI Y Y, MA S Y, LIU C M, et al. Microstructure and mechanical properties of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy fabricated by arc additive manufacturing with post heat treatment[J]. Key Engineering Materials, 2018, 789: 161-169. DOI:10.4028/www.scientific.net/KEM.789.161 |

| [9] |

FILIP R, KUBIAK K, ZIAJA W, et al. The effect of microstructure on the mechanical properties of two-phase titanium alloys[J]. Journal of Materials Processing Technology, 2003, 133(1): 84-89. DOI:10.1016/S0924-0136(02)00248-0 |

| [10] |

秦飞, 方军, 王珂, 等. TC11钛合金强化热处理工艺研究[J]. 金属加工(热加工), 2020(1): 60-62, 67. QIN Fei, FANG Jun, WANG Ke, et al. Study on strengthening heat treatment process of TC11 titanium alloy[J]. MW Metal Forming, 2020(1): 60-62, 67. |

| [11] |

姜丽华, 田军强, 张利军, 等. 热处理对TC11钛合金室温力学性能的影响[J]. 材料开发与应用, 2017, 32(4): 38-43. JIANG Lihua, TIAN Junqiang, ZHANG Lijun, et al. Effect of heat treatment on mechanical properties of TC11 titanium alloy at room temperature[J]. Development and Application of Materials, 2017, 32(4): 38-43. DOI:10.19515/j.cnki.1003-1545.2017.04.006 |

| [12] |

贠鹏飞, 杨佩, 刘大喆, 等. 热处理工艺对TC11锻件显微组织和力学性能的影响[J]. 热加工工艺, 2018, 47(12): 210-212, 216. YUN Pengfei, YANG Pei, LIU Dazhe, et al. Effect of heat treatment process on microstructure and mechanical properties of TC11 titanium alloy forging[J]. Hot Working Technology, 2018, 47(12): 210-212, 216. DOI:10.14158/j.cnki.1001-3814.2018.12.056 |

| [13] |

王宏权, 李进元, 郭征, 等. 热变形及热处理工艺对TC11钛合金棒材显微组织和力学性能的影响[J]. 热加工工艺, 2017, 46(13): 160-162, 165. WANG Hongquan, LI Jinyuan, GUO Zheng, et al. Effect of hot deformation and heat treatment on microstructure and mechanical properties of TC11 titanium alloy bar[J]. Hot Working Technology, 2017, 46(13): 160-162, 165. DOI:10.14158/j.cnki.1001-3814.2017.13.041 |

| [14] |

YANG Hanghang, YAO Zekun, GAO Jun, et al. Influence of gradient heat treatment on microstructure and microhardness in weld seam of Ti3Al/TC11 dual alloys[J]. Rare Metal Materials and Engineering, 2010, 39(1): 22-26. DOI:10.1016/S1875-5372(10)60075-6 |

| [15] |

GU Y, ZENG F, QI Y, et al. Tensile creep behavior of heat-treated TC11 titanium alloy at 450~550 ℃[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2013, 575: 74-85. DOI:10.1016/j.msea.2013.03.038 |

| [16] |

HUANG L J, GENG L, LI A B, et al. Effects of hot compression and heat treatment on the microstructure and tensile property of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2008, 489(1): 330-336. DOI:10.1016/j.msea.2007.12.034 |

| [17] |

HUANG L J, GENG L, ZHENG P Q, et al. Hot tensile characterization of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy with an equiaxed microstructure[J]. Materials & Design, 2009, 30(3): 838-841. DOI:10.1016/j.matdes.2008.05.077 |

| [18] |

SONG H, ZHANG S, CHENG M, et al. Dynamic globularization kinetics during hot working of a two phase titanium alloy with a colony alpha microstructure[J]. Journal of Alloys and Compounds, 2009, 480(2): 922-927. DOI:10.1016/j.jallcom.2009.02.059 |

| [19] |

JING L, FU R, WANG Y, et al. Discontinuous yielding behavior and microstructure evolution during hot deformation of TC11 alloy[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2017, 704: 434-439. DOI:10.1016/j.msea.2017.08.048 |

| [20] |

LI Xin, LU Shiqiang, WANG Kelu, et al. Hot deformation mechanism and process optimization for Ti-Alloy Ti-6.5Al-3.5Mo-1.5Zr-0.3Si during α+β forging based on Murty criterion[J]. Rare Metal Materials and Engineering, 2008, 37(4): 577-583. DOI:10.1016/S1875-5372(09)60015-1 |

| [21] |

SONG H, WANG Z, HE X, et al. Self-healing of damage inside metals triggered by electropulsing stimuli[J]. Scientific Reports, 2017, 7: 7097. DOI:10.1038/s41598-017-06635-9 |

| [22] |

LU Z, GUO C, LI P, et al. Effect of electropulsing treatment on microstructure and mechanical properties of intermetallic Al3Ti alloy[J]. Journal of Alloys and Compounds, 2017, 708: 834-843. DOI:10.1016/j.jallcom.2017.03.085 |

| [23] |

HOSOI A, NAGAHAMA T, JU Y, et al. Fatigue crack healing by a controlled high density electric current field[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2012, 533: 38-42. DOI:10.1016/j.msea.2011.11.024 |

| [24] |

叶肖鑫.高能电脉冲对生物医用钛合金制备及性能影响的研究[D].北京: 清华大学, 2015.

|

| [25] |

于涛.脉冲电流对金属裂纹愈合的作用研究[D].大连: 大连理工大学, 2016.

|

| [26] |

陆子川, 姜风春, 侯红亮, 等. 高能脉冲电流对金属材料的作用机理[J]. 塑性工程学报, 2015, 22(4): 117-127. LU Zichuan, JIANG Fengchun, HOU Hongliang, et al. Progress on mechanisms study of high energy electropulsing on metals[J]. Journal of Plasticity Engineering, 2015, 22(4): 117-127. |

| [27] |

LOSKUTOV S V. Effect of electropulse treatment on the structure of the surface layer of alloy VT3-1[J]. Metal Science and Heat Treatment, 2006, 48: 261-263. DOI:10.1007/s11041-006-0081-3 |

| [28] |

KONOVALOV S V, KOMISSAROVA I A, IVANOV Y F, et al. Structural and phase changes under electropulse treatment of fatigue-loaded titanium alloy VT1-0[J]. Journal of Materials Research and Technology, 2019, 8(1): 1300-1307. DOI:10.1016/j.jmrt.2018.09.008 |

| [29] |

宋进林, 黎明发, 汤朋, 等. 电脉冲处理对TCll钛合金力学性能及组织的影响[J]. 金属热处理, 2018, 43(4): 116-120. SONG Jinlin, LI Mingfa, TANG Peng, et al. Effect of electric pulse treatment on mechanical properties and microstructure of TC11 titanium alloy[J]. Heat Treatment of Metals, 2018, 43(4): 116-120. DOI:10.13251/j.issn.0254-6051.2018.04.023 |

| [30] |

宋进林, 黎明发, 汤朋, 等. TC11钛合金经电脉冲处理后疲劳性能的变化研究[J]. 稀有金属, 2018, 42(7): 691-697. SONG Jinlin, LI Mingfa, TANG Peng, et al. Fatigue properties of TC11 titanium alloy after electric pulse processing[J]. Chinese Journal of Rare Metals, 2018, 42(7): 691-697. DOI:10.13373/j.cnki.cjrm.xy17040047 |

| [31] |

XIE L, LIU C, SONG Y, et al. Evaluation of microstructure variation of TC11 alloy after electroshocking treatment[J]. Journal of Materials Research and Technology, 2020, 9: 2455-2466. DOI:10.1016/j.jmrt.2019.12.076 |

| [32] |

WU W, SONG Y, WANG Z, et al. Solid phase transformation of Ti-6.6Al-3.4Mo alloy induced by electroshocking treatment[J]. Journal of Materials Science, 2020, 55(5): 2245-2255. DOI:10.1007/s10853-019-04065-8 |

| [33] |

SONG X, WANG F, QIAN D, et al. Tailoring the residual stress and mechanical properties by electroshocking treatment in cold rolled M50 steel[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2020, 780: 139171. DOI:10.1016/j.msea.2020.139171 |

| [34] |

XIE L, GUO H, SONG Y, et al. Effects of electroshock treatment on microstructure evolution and texture distribution of near-β titanium alloy manufactured by directed energy deposition[J]. Materials Characterization, 2020, 261: 110137. DOI:10.1016/j.matchar.2020.110137 |

| [35] |

GONZALEZFERNANDEZ L, RISUENO E, PEREZSAEZ R B, et al. Infrared normal spectral emissivity of Ti-6Al-4V alloy in the 500~1 150 K temperature range[J]. Journal of Alloys and Compounds, 2012, 541: 144-149. DOI:10.1016/j.jallcom.2012.06.117 |

| [36] |

AO D, CHU X, YANG Y, et al. Effect of electropulsing treatment on microstructure and mechanical behavior of Ti-6Al-4V alloy sheet under argon gas protection[J]. Vacuum, 2018, 148: 230-238. DOI:10.1016/j.vacuum.2017.11.017 |

| [37] |

SHENG Y, HUA Y, WANG X, et al. Application of high-density electropulsing to improve the performance of metallic materials: mechanisms, microstructure and properties[J]. Materials, 2018, 11(2): 185. DOI:10.3390/ma11020185 |

| [38] |

BRUNESEAUX F, AEBYGAUTIER E, GEANDIER G, et al. In situ characterizations of phase transformations kinetics in the Ti17 titanium alloy by electrical resistivity and high temperature synchrotron X-ray diffraction[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2008, 476(1): 60-68. DOI:10.1016/j.msea.2007.04.072 |

| [39] |

HO J C, COLLINGS E W. Anomalous electrical resistivity in titanium-molybdenum alloys[J]. Physical Review B, 1972, 6(10): 3727-3738. DOI:10.1103/PhysRevB.6.3727 |

| [40] |

OUCHI C, ⅡZUMI H, MITAO S, et al. Effects of ultra-high purification and addition of interstitial elements on properties of pure titanium and titanium alloy[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 1998, 243(1): 186-195. DOI:10.1016/S0921-5093(97)00799-5 |

| [41] |

AMES S L, MCQUILLAN A D. The resistivity-temperature-concentration relationships in the system niobium-titanium[J]. Acta Metallurgica, 1954, 2(6): 831-836. DOI:10.1016/0001-6160(54)90036-X |

| [42] |

CONRAD H. Thermally activated plastic flow of metals and ceramics with an electric field or current[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2002, 322(1): 100-107. DOI:10.1016/S0921-5093(01)01122-4 |

| [43] |

CONRAD H. Effects of electric current on solid state phase transformations in metals[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2000, 287(2): 227-237. DOI:10.1016/S0921-5093(00)00780-2 |

| [44] |

CONRAD H, KARAM N, MANNAN S L, et al. Effect of electric current pulses on the recrystallization of copper[J]. Scripta Metallurgica, 1983, 17(3): 411-416. DOI:10.1016/0036-9748(83)90183-7 |

| [45] |

LAI Z H, MA C X, CONRAD H, et al. Cyclic softening by high density electric current pulses during low cycle fatigue of α-Ti[J]. Scripta Metallurgica et Materialia, 1992, 27(5): 527-531. DOI:10.1016/0956-716X(92)90334-B |

2020, Vol. 28

2020, Vol. 28