奥氏体不锈钢具有优良的抗腐蚀性能,广泛应用于航空航天、核电装备、海洋工程,化工机械,以及生物医学等领域。但是,奥氏体不锈钢硬度低,摩擦磨损性能较差,无法满足耐磨抗蚀等复合性能要求。1959年,Andreeva和Gurvish[1]利用渗氮的方法,通过氮化铬的析出强化,在奥氏体不锈钢表面获得高硬度的改性层。随后的近30年里,针对奥氏体不锈钢表面强化的研究多利用析出强化的方法提高其表面硬度和耐磨损性能。然而,析出铬的化合物会造成奥氏体基体贫铬,在多数情况下,硬度的提高均伴随着抗腐蚀能力的下降。

1985年,Zhang等[2]首先报道了在400 ℃条件下低温等离子体渗氮AISI 316奥氏体不锈钢60 h,获得的氮过饱和奥氏体(γsuper)层。该低温氮改性层为完全无CrN等化合物相析出的单相层,硬度达HV0.5N700 kg/mm2,在1% NaCl溶液中具有与原始奥氏体相近的抗腐蚀性能。此后,针对奥氏体不锈钢在350~450 ℃低温条件下的气体、等离子体、氮离子注入,以及激光渗氮等改性工艺,进行了大量深入的研究[3-6],均获得成分、结构及性能相似的氮膨胀奥氏体相改性层。随着先进改性技术的不断完善及应用,对高氮(>20 at. %)过饱和膨胀奥氏体相改性层的耐磨抗蚀等性能逐渐得以清晰掌握。氮改性表面可形成厚度在10~20 μm,显微硬度在HV 10~20 GPa范围的改性层,可大幅提高表面的耐磨减摩性能、抗腐蚀性能,以及抗疲劳和腐蚀疲劳性能[7-8]。Fe-Cr-Ni系奥氏体钢和超合金经过低温氮表面改性处理,均可获得氮膨胀奥氏体相改性层。由于工艺温度低于450 ℃,金属原子基本不发生移动,保证了CrN等氮化物不会析出,氮改性层硬化的同时抗腐蚀性能没有降低[4-5, 8-9]。膨胀奥氏体相作为热力学不稳定相,对其形成条件与结构本质的研究不仅为解决奥氏体不锈钢工程应用问题提供了理论基础支撑,而且有利于丰富非平衡间隙固溶体的金属学原理和检测分析技术。

本文以大连理工大学表面工程实验室近年来在膨胀奥氏体相改性层相结构和精细结构方面的研究结果为基础,针对国内外相关研究工作现状,从膨胀奥氏体相改性层的相结构、微结构,以及有序化结构3个方面对奥氏体不锈钢低温氮改性层结构进行评述,着重对已研究清晰的问题进行归纳和阐述,对尚未定论的问题进行介绍和总结,便于今后共同研究和讨论。

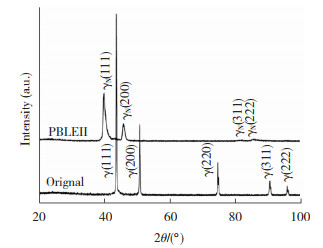

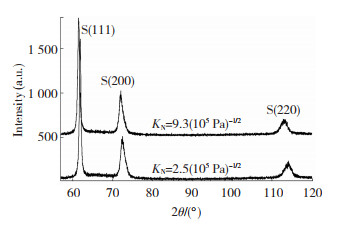

1 高氮过饱和奥氏体层相结构 1.1 高氮过饱和奥氏体层的XRD分析结果图 1给出了奥氏体不锈钢低温渗氮改性后的X射线衍射(XRD)结果。相较于原始奥氏体不锈钢,渗氮后样品的衍射峰大幅向低角偏移,且峰位偏移量和峰强变化量都存在明显差异,表明低温氮改性后形成的新相具有复杂的结构,其中完全没有γ′, ε, α″, CrN等化合物相。基于膨胀奥氏体相改性层的XRD结果,研究报道中提出多种不同的结构,例如铁磁性的类Fe4N(S)相,面心立方的γN相,面心或体心四方马氏体(m)相等。Ichii等[10]通过400 ℃低温离子渗氮获得了低温渗氮层,其XRD结果由5个没有被ASTM索引收录的衍射峰组成,标为S1~S5,称其为“S”相,由于氮浓度接近Fe4N,且具有铁磁性,因此,指出S相是具有类Fe4N结构的面心立方相(f. c. c.)。类似的面心立方结构报道中,也将其命名为膨胀奥氏体相[11]或γN相[12]。Marchev等[13]在456 ℃,12 h渗氮条件下同样观察到异常的XRD结果,衍射峰大幅偏离基体f. c. c.衍射峰,且(200)面膨胀率明显大于(111)面,(220)衍射峰几乎完全消失。由此该相被认为是具有面心四方(f. c. t.)或体心四方(b. c. t.)结构的马氏体相,命名为m相。在后续的研究中,雷明凯等[8]采用透射电子显微镜观察,证实了等离子体基低能氮离子注入1Cr18Ni9Ti奥氏体不锈钢所获得的膨胀奥氏体相具有面心立方结构。Christiansen等[14]利用奥氏体不锈钢薄片进行气体渗氮,获得均匀无应力的粉末渗氮样品,XRD结果也显示为典型f. c. c.衍射结果,如图 2所示。TEM和粉末样品的XRD结果证明,块体样品渗氮层异常的XRD结果,不是膨胀奥氏体相发生了与马氏体相变相似的自发正方度改变所致。

|

图 1 等离子体基低能氮离子注入AISI 304L奥氏体不锈钢,在400 ℃处理4 h得到的改性层和原始不锈钢XRD谱(Cu靶源)[15] Fig.1 XRD pattern of nitrided layer on plasma-based low-energy nitrogen ion implanted AISI 304L austenitic stainless steel at 400 ℃ for 4 h, compared with that of original stainless steel (Cu target)[15] |

|

图 2 不同氮势下薄片渗氮获得的均匀膨胀奥氏体相粉末XRD结果(Cr靶源)[14] Fig.2 XRD patterns of homogeneous S-phase for different nitrogen potentials (Cr target)[14] |

块体样品低温渗氮改性层异常的XRD结果受到多种因素的影响。Sun等[16]指出膨胀奥氏体相本质仍为面心立方结构,其(111)和(200)衍射峰的非对称偏移是应力和堆垛层错共同作用的结果。当面心立方晶体内存在堆垛层错时,衍射峰位会根据晶面指数的不同发生非均匀的偏移,

| $ Δa_{hkl}=a_{0}G_{hkl}α. $ | (1) |

式中:G为与晶面指数相关的参数;α为堆垛层错密度。同样,当存在残余应力时,也会导致晶格常数的各向异性改变,

| $ Δa_{hkl}=a_{0}(S_{1})_{hkl}σ. $ | (2) |

式中:(S1)hkl为弹性常数;σ为残余应力。在膨胀奥氏体相弹性模量未知的情况下,依据奥氏体不锈钢不同取向的弹性模量,并通过调整不同的堆垛层错密度,较好地符合了实验结果。但在精确弹性模量和无应力晶格常数等参数未知的情况下,无法精确区分各个作用对衍射峰偏移的影响。Christiansen和Somers[14]采用气体渗氮对50 μm薄片进行处理,获得无应力的均匀粉末样品,并给出无应力均匀粉末的XRD结果,为峰位存在微小偏移的f. c. c.衍射图。利用f. c. c.晶体堆垛层错引起峰位偏移的理论进行计算,可以很好地符合实验结果,证实了堆垛层错对衍射峰非对称偏移的影响。但是,薄片样品渗氮过程缺少基体约束产生的平面压应力,其堆垛层错密度远低于块体表面渗氮层中的结果。梁健和雷明凯[17]基于含有层错的f. c. c.结构,根据衍射峰偏移对堆垛层错和孪晶层错密度进行了计算,获得了符合实验结果的堆垛层错密度和孪晶层错密度。Mändl和Rauschenbach[18]采用XRD极图测量的方式,在不同极角对低温氮改性层进行系统检测,证实了衍射结果不是简单的面心立方或正方结构,根据f. c. c.面比模量(Plane Specific Modulus)模型计算的各向异性膨胀,可以较好地符合大部分实验结果中不同晶面膨胀的结果,并认为偏差主要源于两个原因:1)不同衍射角的穿透深度不同;2)原模型适用于弹性变形及小的塑性变形区,低温渗氮层10%的晶格膨胀过大,不能完全符合该模型。

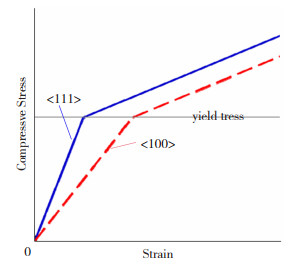

在上述膨胀奥氏体相的相结构研究中,均假设各取向晶粒的氮浓度相同。然而,Wu等[19]的研究表明,在块体奥氏体不锈钢表面渗氮中,各向异性弹性模量会使改性表面中 < 111>取向晶粒的平面压应力增加快于 < 100>取向晶粒,< 111>取向晶粒首先达到其屈服强度,并发生塑性形变。因此,< 111>取向晶粒比其他晶粒经过更大的应变强化,而 < 100>取向晶粒则相反,如图 3所示,这导致 < 111>取向晶粒的残余应力最高, 而 < 100>取向晶粒的残余应力最低。在各向异性压应力的影响下,< 111>取向晶粒表面氮溶解度小于 < 100>取向晶粒,这使得(111)衍射峰偏移量小于(200)衍射峰。另外,Wu等[19]还证明,在氮原子分数超过14%时,氮膨胀奥氏体相会发生顺磁性向铁磁性的转变,并伴随晶格常数0.017 nm的突增,这使得氮浓度处于某些中间过渡态时,由于不同取向晶粒到达临界氮溶解度的先后不同,晶格常数会出现更为异常的各向异性膨胀。

|

图 3 < 111>和 < 100>取向晶粒的应力-应变示意图,包含弹性应变区和塑性应变区[19] Fig.3 Schematic diagram of stress-strain behavior for < 111> oriented and < 100> oriented grains, including elastic and plastic regimes[19] |

Tromas等[20]通过逐层剥离氮膨胀奥氏体相改性层的原位纳米压痕检测,证实了随着改性层深度变化,各向异性弹性模量形式存在转变。在近表面高氮浓度条件下,< 100>取向弹性模量大于 < 111>,而在较深的低氮浓度区情况相反。因此,与磁性转变过程相似,在渗氮过程中,弹性模量形式的转变也可能会引起峰位的异常偏移。另外XRD谱中(220)衍射峰的减弱甚至消失也是一个重要的结果。Marchev等[21]曾提出,渗氮后表面晶粒存在织构,其产生原因也在后续膨胀奥氏体相微结构研究中逐步明确,源于晶粒的塑性形变,这将在2.2小节中详细讨论。

以上研究充分证实,奥氏体不锈钢低温渗氮改性层本质上由面心立方相构成,在渗氮过程中,不锈钢基体的约束使得晶格膨胀的改性层产生平面压应力,引起各向异性的氮溶解度、应力应变、堆垛层错以及晶粒旋转等,这些共同影响了膨胀奥氏体相XRD结果的异常衍射峰形式。同时,渗氮过程中氮浓度不同引起的各向异性弹性模量形式的转变,以及顺磁性向铁磁性转变引起的晶格突变,进一步造成某些结果中各向异性膨胀行为的差异。

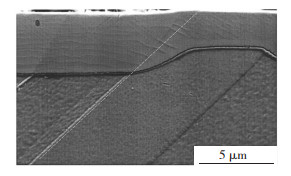

2 高氮过饱和奥氏体层微结构 2.1 各向异性层厚低温渗氮改性层横截面金相形貌显示为无异相特征的均一白亮层,如图 4所示。在350~450 ℃的低温条件下,渗氮过程主要为N原子的扩散迁移,基体金属原子基本不发生扩散。渗氮层与基体存在清晰的界面,从晶界的外延关系可以观察到,渗氮层与基体仍处于一个晶粒内,没有重新再结晶过程,并且不同取向晶粒的渗氮层厚度存在明显差异。大量实验结果表明,渗氮表面 < 100>取向晶粒的渗氮层最厚,< 111>取向最薄,并基本满足晶粒表面取向与 < 100>夹角越大渗层越薄[22]的规律。关于各向异性扩散的原因有多种解释,包括应力诱发[23],离子轰击增强[24],各向异性应变诱发[18],各向异性表面氮浓度增强[19]等,但各模型之间的关系以及作用比例有待进一步研究。

|

图 4 Inconel 690样品在95%N2-5%H2混合气氛中400 ℃条件下渗氮4 h后扩散层的SEM横截面显微照片(Marble试剂蚀显)[22] Fig.4 SEM cross-sectional micrograph of diffusion layer in Inconel 690 sample nitrided at 400 ℃ for 4 h in a 95%N2-5%H2 gas mixture (the structure is revealed by Marble reagent)[22] |

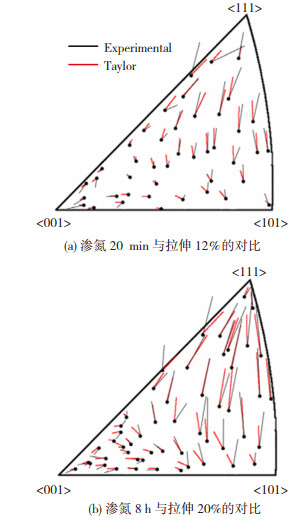

大量固溶的氮导致改性层中奥氏体晶格膨胀,在基体约束作用下,改性层中产生巨大平面压应力。当压应力增大到屈服强度时,膨胀奥氏体相会通过(111)面上的位错滑移发生塑性变形,并导致晶粒取向发生扭转,由图 4中孪晶界的弯曲可以直观地看到该现象。Marchev等[21]利用XRD研究奥氏体不锈钢低温渗氮改性层相结构时指出,表面晶粒取向存在 < 111>和 < 100>织构,导致(111)和(200)衍射峰增强和(220)衍射峰减弱,如图 1所示。Stinville等[25-27]通过电子背散射衍射(EBSD)观察发现,根据原始晶粒取向的不同,渗氮后晶粒会发生不同趋势的转向,其变形规律与奥氏体多晶材料经过缓慢单轴拉伸变形后的晶粒取向变化过程相似,如图 5所示。极射投影图给出了不同时间渗氮后晶粒取向变化(黑线)与Taylor模型计算的12%和20%拉伸后晶粒取向变化(红线)结果的比较,黑点为表面晶粒的原始取向,可见Taylor模型计算的晶粒取向转变规律与渗氮后的实验结果相符很好[27],晶粒整体向 < 111>和 < 001>方向旋转,最终导致表面晶粒取向的织构。

|

图 5 极射投影图给出的不同时间渗氮后晶粒取向的变化结果(黑线)与Taylor模型计算的结果(红线)的对比(黑点为原始取向)[27] Fig.5 Stereographic triangles shows the comparison results of orientation changes between experimental data (black lines) and Taylor model results (red lines):(a) nitrided for 20 min with 12% elongation; (b) nitrided for 8 h with 20% elongation(black dotes indicate original orientation)[27] |

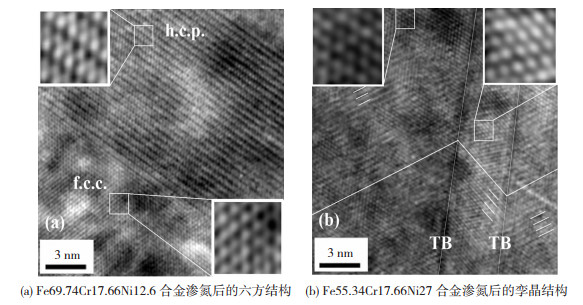

奥氏体不锈钢渗氮过程中塑性变形引起的另一个结果是产生大量层错。常见的AISI 304和AISI 316不锈钢低温渗氮改性层中可观察到大量堆垛层错,即f. c. c.中(111)密排面沿 < 112>方向移动a/6距离后留下的面缺陷,密排面的堆垛序列从…ABCABCABC…变为…ABCABABCA…, 堆垛层错区域的ABAB排列相当于一个单层的密排六方结构[28]。氮改性层中部分区域会产生连续的堆垛层错,形成具有一定厚度的片层状六方结构。这种形变诱发六方相的形成也导致了部分XRD结果中出现弱的六方相衍射峰,常标记为εN相[29]。与渗氮钢常规渗氮层中的ε相不同,形变诱发六方相的金属原子配比与基体相同,其不属于析出相。形变诱发六方相不是渗氮的必然产物,渗氮时的变形机制主要受到材料层错能(SFE)影响,当层错能较低时,如AISI 304和AISI 316不锈钢,膨胀奥氏体相改性层容易形成连续的堆垛层错,即εN相。当层错能较高时,如高Ni含量的奥氏体合金,改性层会通过全位错滑移[30]或孪晶[31]进行塑性形变。如图 6所示,其分别给出了Fe69.74Cr17.66Ni12.6合金和Fe55.34Cr17.66Ni27合金380 ℃渗氮后形变区的HRTEM结果[31]。图 6(a)中的Fe69.74Cr17.66Ni12.6合金成分与AISI 304和316奥氏体不锈钢相近,其层错能较低,可观察到连续堆垛层错形成的片层状密排六方(h. c. p.)结构。图 6(b)中Fe55.34Cr17.66Ni27合金的Ni含量较高,具有较高层错能,可观察到塑性形变产生纳米孪晶结构,TB为孪晶界。这与理论预测的层错能对变形机制的影响规律一致[28]。

|

图 6 FeCrNi奥氏体合金低温渗氮层中微结构的透射电镜高分辨结果[31] Fig.6 HR-TEM images of microstructures in low-temperature nitrided layer of FeCrNi austenitic alloy[31]:(a) hexagonal structure in nitrided Fe69.74Cr17.66Ni12.6 alloys; (b) twin structure in nitrided Fe55.34Cr17.66Ni27 alloys |

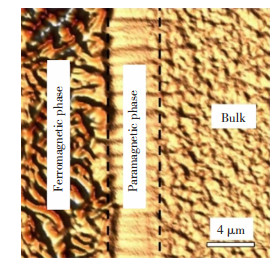

虽然氮膨胀奥氏体相层横截面形貌表现为无异相特征的均一白亮层,但是,在较高氮浓度条件下,其存在外层铁磁性和内层顺磁性的磁双层结构。Ichii[10]率先报道了低温离子渗氮AISI 304奥氏体不锈钢的S相具有铁磁性。随后Mossbauer谱检测和磁力显微镜观察都证实了低温渗氮层存在的磁双层结构。图 7给出了采用磁力显微镜观察到的磁双层结构,且发生铁磁性转变的氮浓度约为14at. %。Brink等[32]采用粉末渗氮也观察到,随氮浓度增加发生的铁磁性转变,转变的临界氮占位率约为17%,对应的氮浓度也为14.5at. %。对具有铁磁性的渗氮层进行400 ℃左右的低温退火处理后,渗氮层中的氮原子会因扩散而降低,当低于临界氮浓度后,外层的铁磁性又会随之消失,这表明渗氮层的磁转变与氮浓度有较为直接的关系。磁转变原因目前主要有两种推测:1)固溶氮引起的晶格膨胀,诱发铁磁性转变[33],这与铜表面外沿生长的面心立方Fe所表现的铁磁性类似;2) Cr-N相互作用移除了合金价带中Cr提供的3d电子,导致铁磁性出现[34]。目前尚未有更精确的理论计算和统一的解释,推测受这两方面共同作用影响的可能性较大,有待进一步研究。

|

图 7 磁力显微镜观察的膨胀奥氏体相改性层中的磁双层结构,外层为铁磁性,内层为顺磁性[34] Fig.7 Magnetic double-layer structure in expanded austenite layer observed with MFM (the outer layer is ferromagnetic and the inner layer is paramagnetic)[34] |

在部分横截面形貌和XRD结果中可以观察到,渗氮层和基体之间存在一个薄的低膨胀过渡层。该层的出现受实验条件影响较大,不是普遍现象。Williamson等[35]在400 ℃下低能量、高通量氮离子束注入商用奥氏体合金钢15 min后,基于XRD检测,发现Fe基合金的改性层会形成外层γN1相和内层γN2相的双层结构,γN2相膨胀率较低,但未分析γN2相层的形成原因。Czerwiec等[36]发现渗氮后冷却速度是γN2相形成的决定因素,当缓慢冷却时会形成γN2相层。此后,进一步观察到氮膨胀奥氏体相改性层与基体界面存在一个碳原子的堆积层,认为γN2相层本质上类似于碳氮共渗中前沿的渗碳层,碳的来源主要是前期溅射清洗表面有机物污染[37]。Fonovic等[38]在低温渗氮Ni基合金过程中也观察到晶格常数不同的双层结构,该双层中未观察到明显的氮浓度突变,而是存在明显的应力差别,外层有较大的压应力,内层基本没有,这导致晶格常数的突变。Xu等[39]在450 ℃直流离子渗氮Fe-25Ni-15Cr合金时也观察到双层结构,与Fonovic结果不同,Xu的结果中既存在晶格常数差别,也存在氮浓度差别,外层γN1氮浓度在(11.49~18.98)at. %,内层γN2氮浓度在(5.32~5.87)at. %。文中对双层结构的形成原因未进行更深入的讨论,但强调外层高膨胀γN1相的各向异性膨胀明显,而内层低膨胀的γN2相几乎没有各向异性膨胀。基于现有结果,不同实验之间低膨胀层是否完全对应还有待进一步证实,其形成本质也有待进一步总结和验证,并结合过渡层微观结构进行更深入且系统的研究。从氮浓度和膨胀量基本可以确定,该过渡层与磁性双层没有直接的对应关系。另外,该过渡层对于低温渗氮改性层性能,尤其是疲劳性能是否有影响也有待进一步研究。

目前对于低温渗氮层的各向异性层厚,晶粒取向扭转,形变诱发层错缺陷,磁双层结构的形成规律已经基本掌握,但过渡层的形成规律尚不完全确定。并且,对于各向异性层厚,磁双层结构以及过渡层的形成原因均有待进一步深入研究,是后续低温渗氮改性层的重点研究内容。

3 高氮过饱和奥氏体层有序化结构膨胀奥氏体相的面心立方结构已经被实验和理论证实,但关于氮原子在面心相中的占位、排布以及与金属原子之间的关系仍然是氮膨胀奥氏体相研究的核心内容。

Bell[40]将高氮过饱和奥氏体归纳为大量氮、碳或两者同时溶解在奥氏体不锈钢表面,且没有铬的氮化物或碳化物沉淀析出时形成的过饱和固溶体,并指出过饱和氮的原因是Cr原子对N原子较强的亲和力,形成了Cr-N短程有序。广泛应用的Trapping-detrapping模型中,假设在N扩散过程中,每个Cr原子以较强的作用捕获一个N原子,且被捕获的N有一定概率脱离Cr的捕获,继续参与扩散。该模型可以较好地拟合同位素扩散后的N14和N15浓度深度分布结果,证明了Cr-N短程有序假设的合理性。扩展X-射线吸收精细结构谱(EXAFS),根据奥氏体平均近邻金属原子距离可以给出N原子配位数,每个Cr原子周围平均围绕4.9个N原子,而每个Fe原子周围平均有3.3个N原子。即使经过脱氮处理,每个Cr周围也有3个N原子,Fe周围只有平均不到0.5个N原子,这定量的证明了Cr-N短程有序结构的存在。仝柯等[41]发表的基于第一性原理计算的模型指出,N优先占据由较多Cr组成的八面体间隙,形成Cr-N短程有序,进一步描述了Cr-N短程有序的存在和形成规律,这与早期含氮不锈钢的中子衍射结果以及热力学计算结果给出的规律一致。这些结果都充分证明氮饱和奥氏体中Cr-N短程有序的广泛存在,其基本不受氮浓度的影响。

然而,透射电子显微镜选区电子衍射(SAED)在渗氮层表面高氮浓度区域观察到一个弱的类Fe4N衍射花样,并且在高分辨透射电镜(HRTEM)下可以观察到类γ′-Fe4N有序排列,以及N有序排列的反相畴界。最近,Brink等[32]在高N浓度(yN = 0.55)膨胀奥氏体相粉末XRD结果中观察到了类Fe4N有序衍射峰。这表明在一定条件下,过饱和渗氮中不仅存在Cr-N短程有序,也会形成类Fe4N长程有序。许晓磊等[42]利用TEM在氮改性层中观察到外层类Fe4N有序,内层氮无序的双层结构,提出氮改性层外层为同时含有类γ′-Fe4N有序和Cr-N短程有序的γ′ N相,内层为只有Cr-N短程有序的面心立方γN相。车宏龙等[31]通过选取Schaeffler图中FeCrNi成分连续变化的奥氏体合金并进行低温渗氮后,结合系统的XRD和TEM的观察,进一步证实内层γN相和外层γ′ N相的双层结构,并证实γ′ N相与Fe4N互为同构体。图 8(a)为AISI 304L奥氏体不锈钢氮改性层横截面TEM结果,并对图中0~3 μm的4个位置进行的选区电子衍射(SAD)观察。如图 8(b)和(c)所示,近表面和1 μm处存在Fe4N有序衍射斑,为γ′ N相,而更深的2~3 μm处只存在基体的面心立方衍射斑,如图 8(d)和(e)所示,为γN相,图 8(f)为衍射结果示意图。外层的类Fe4N有序相是在原有Cr-N短程有序基础上进一步溶氮后,通过氮的有序化形成,其体现了Fe-N相互作用的结果。由于低温渗氮过程中金属原子基本不发生移动,类Fe4N有序的形成会连接部分原有的Cr-N短程有序,也因为受到Cr-N短程序作用的影响,类Fe4N长程有序被分割成HRTEM中小区域反相畴。此时,γ′ N相中同时存在类Fe4N长程有序和Cr-N短程有序。

|

图 8 AISI 304L奥氏体不锈钢氮改性层横截面TEM形貌及选区电子衍射结果 Fig.8 TEM cross-sectional results of nitrogen-modified layer of AISI 304L austenitic stainless steel: (a) bright field image; (b) SAD at near surface; (c) SAD at 1 μm depth; (d) SAD at 2 μm depth; (e) SAD at 3 μm depth; (f) schematic diagram of diffraction patterns[31] |

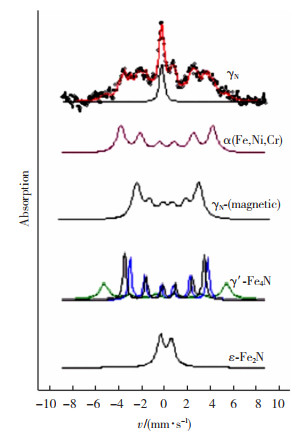

Gontijo等[43]通过对XRD和Mossbauer谱进行精细分析,提出AISI 316L低温渗氮改性层是由γ′-Fe4N相,εN-Fe2-3N相,α-(Fe, Ni, Cr),α-(Fe, Ni)相以及γN相共同构成的混合相改性层,如图 9所示。根据前文的讨论可以推断,其中εN-Fe2-3N相本质是形变诱发的片层状六方结构,γ′-Fe4N相等价于高氮浓度条件下类Fe4N的γ′ N相。对于α-(Fe, Ni, Cr)和α-(Fe, Ni)相的形成没有详细的讨论,只指出CrN的析出导致α-(Fe, Ni)中Cr的缺失,但是,在较低温度时,通常认为没有CrN的形成。Martinavičius等[44]发现,虽然利用XRD结果表征氮改性层是单相结构,但利用场离子显微镜可观察到,整个渗氮层分布着纳米级CrN沉淀物,其分散在氮饱和奥氏体基体中。Czerwiec等[45]根据不同退火条件下Mossbauer谱观察结果认为,从微观角度看,膨胀奥氏体相可以认为是由至少两种具有不同的超精细场分布(HFD)的区域组成:HFD-A对应的氮过饱和面心立方区和HFD-B对应的无氮变形马氏体区。后续退火过程中HFD-B会优先形成低含氮或者不含氮的铁素体或马氏体相。在报道的400 ℃以下渗氮且没有明显析出的样品中,除Mossbauer谱外较少有其他手段直接观察到体心立方结构。Shabashov等[46]报道的350 ℃渗氮结果中,在渗氮层靠近基体附近区域观察到体心立方相,并认为该转变源于奥氏体切变,动力来源于渗氮层与基体之间的应力松弛。根据目前报道的结果,在400 ℃以下无析出样品中观察到α相和CrN相,这与传统认知偏差较大,需要更进一步的研究和更广泛的验证。

|

图 9 AISI 316L奥氏体不锈钢400 ℃离子渗氮3 h样品的转换电子Mossbauer谱结果[43] Fig.9 CEM-spectrum of AISI 316L stainless steel sample ion-nitrided at 400 ℃ for 3 h[43] |

Cr-N短程有序的存在已被大量实验和理论研究证实,而类Fe4N有序的存在也已经被较多实验证实,但仍缺少理论研究,尤其是类Fe4N有序与Cr-N短程有序的关系,是后续原子结构本质的研究重点。氮膨胀奥氏体相研究的难点在于其亚稳性。在超过约450 ℃的条件下,氮膨胀奥氏体相会分解形成CrN和Fe4N、α相的混合组织。而且析出过程不只决定于温度,还受到N浓度、处理时间和处理工艺等条件影响,温度过高或处理时间过长都有可能使氮膨胀奥氏体相发生分解或形成某些过渡相。不同研究人员在不同工艺条件下利用不同的基体材料,可能获得某些有差异的结果,也可能存在实验偏差等问题。因此,对于小区域的体心立方结构和CrN结构的结果尚有待进一步的实验证实和理论研究。

4 结语1) 膨胀奥氏体相本质上是面心立方结构构成。XRD衍射中表现出异常的衍射结果是因为各向异性的氮溶解度、应力应变、堆垛层错以及晶粒旋转产生。另外,渗氮过程中氮浓度不同引起的各向异性弹性模量形式的转变,以及顺磁性向铁磁性转变引起的晶格突变,进一步使得部分实验结果中各向异性膨胀的差异,但不影响膨胀奥氏体相为面心相立方结构的本质。

2) 高氮过饱和奥氏体表面改性层是一个具有大量层错且存在明显织构的改性层。渗氮过程中塑性变形产生的连续堆垛层错形成了渗氮层中观察到的六方结构,其不是膨胀奥氏体相形成的必须产物。在高Ni含量合金中,由于层错能的升高,塑性变形会通过全位错或孪晶进行。另外,在氮浓度超过约14at. %的条件下,会出现外层铁磁性和内层顺磁性的双层结构,磁性转变原因尚不统一。部分结果中,在渗氮层与基体界面存在一个低膨胀的过渡层,其形成条件和形成原因也有待进一步研究。

3) 膨胀奥氏体相中,因为Cr对N的强吸引作用,存在广泛的Cr-N短程有序,其不受氮浓度高低的影响,N优先占据Cr原子较多的八面体间隙。但高氮浓度条件下,在Cr-N短程有序的基础上会进一步形成类Fe4N的长程有序,其体现了Fe-N相互作用的影响。对基于Mossbauer谱,场离子显微镜等手段所观察到的更微区的有序团簇,如α相和CrN的存在,有待更多实验和理论的验证。

| [1] |

ANDREEVA A G, GURVICH L Y. Effect of nitriding on the corrosion resistance of stainless steels[J]. Metal Science and Heat Treatment of Metals, 1959, 1(4): 39-45. DOI:10.1007/BF00820273 |

| [2] |

ZHANG Z L, BELL T. Structure and corrosion resistance of plasma nitrided stainless steel[J]. Surface Engineering, 1985, 1(2): 131-136. DOI:10.1179/sur.1985.1.2.131 |

| [3] |

FEWELL M P, MITCHELL D R G, PRIEST J M, et al. The nature of expanded austenite[J]. Surface and Coatings Technology, 2000, 131(1/2/3): 300-306. |

| [4] |

曹雪梅, 赵贝贝, 朱雪梅, 等. 等离子体源渗氮AISI 304不锈钢在3.5% NaCl溶液中钝化膜的稳定性[J]. 大连交通大学学报, 2018, 35(4): 72-76. CAO Xuemei, ZHAO Beibei, ZHU Xuemei, et al. Stability of passive film of AISI 304 austenite stainless steel modified by plasma source nitriding in 3.5% NaCl solution[J]. Journal of Dalian Jiaotong University, 2018, 35(4): 72-76. DOI:10.13291/j.cnki.djdxac.2018.04.016 |

| [5] |

李广宇, 雷明凯. 等离子体源渗氮304L奥氏体不锈钢改性层的耐蚀性能[J]. 材料热处理学报, 2017, 38(1): 152-158. LI Guangyu, LEI Mingkai. Corrosion resistance of modified layer on 304L austenitic stainless steel prepared by plasma source nitriding[J]. Transactions of Materials and Heat Treatment, 2017, 38(1): 152-158. |

| [6] |

COLLINS G A, HUTCHINGS R, TENDYS J. Plasma immersion ion implantation of steels[J]. Materials Science and Engineering A, 1991, 139: 171-178. DOI:10.1016/0921-5093(91)90613-R |

| [7] |

LI G Y, LEI M K. Microstructure and properties of plasma source nitrided AISI 316 austenitic stainless steel[J]. Journal of Materials Engineering and Performance, 2017, 26(1): 418-423. DOI:10.1007/s11665-016-2435-3 |

| [8] |

LEI M K, ZHU X M. Plasma-based low-energy ion implantation of austenitic stainless steel for improvement in wear and corrosion resistance[J]. Surface & Coatings Technology, 2005, 193(1/2/3): 22-28. DOI:10.1016/j.surfcoat.2004.08.139 |

| [9] |

ZHU X M, GUO Y, XING Z Q, et al. Effect of nitrogen on semiconducting properties of passive films of a high nitrogen face-centered-cubic phase formed on austenitic stainless steel[J]. Journal of the Electrochemical Society, 2012, 159(8): C319-C325. DOI:10.1149/2.007208jes |

| [10] |

ICHⅡ K, FUJIMURA K, TAKASE T. Structure of the ion-nitrided layer of 18-8 stainless steel[J]. Technology Reports of Kansai University, 1985, 27: 135-144. |

| [11] |

LEYLAND A, LEWIS D B, STEVENSON P R, et al. Low-temperature plasma-diffusion treatment of stainless-steels for improved wear-resistance[J]. Surface & Coatings Technology, 1993, 62(1/2/3): 608-617. DOI:10.1016/0257-8972(93)90307-a |

| [12] |

WILLIAMSON D L, WANG L, WEI R, et al. Solid solution strengthening of stainless steel surface layers by rapid, high-dose, elevated temperature nitrogen ion implantation[J]. Materials Letters, 1990, 9(9): 302-308. DOI:10.1016/0167-577X(90)90166-J |

| [13] |

MARCHEV K, COOPER C V, BLUCHER J T, et al. Conditions for the formation of a martensitic single-phase compound layer in ion-nitrided 316L austenitic stainless steel[J]. Surface and Coatings Technology, 1998, 99(3): 225-228. DOI:10.1016/S0257-8972(97)00532-X |

| [14] |

CHRISTIANSEN T, SOMERS M A J. On the crystallographic structure of S-phase[J]. Scripta Materialia, 2004, 50(1): 35-37. DOI:10.1016/j.scriptamat.2003.09.042 |

| [15] |

LEI M K, ZHOU Q, OU Y X, et al. Tribological behaviour of plasma based low energy nitrogen ion implanted AISI 316 austenitic stainless steel against same stainless steel counterface[J]. Surface Engineering, 2010, 26(4): 277-283. DOI:10.1179/026708410x12671039164606 |

| [16] |

SUN Y, LI X Y, BELL T. X-ray diffraction characterisation of low temperature plasma nitrided austenitic stainless steels[J]. Journal of Materials Science and Technology, 1999, 34(19): 4793-4802. DOI:10.1023/A:1004647423860 |

| [17] |

LIANG J, LEI M K. Stacking faults in a high nitrogen face-centered-cubic phase formed on nitrogen-modified austenitic stainless steel[J]. Key Engineering Materials, 2008, 373-374: 318-321. DOI:10.4028/www.scientific.net/KEM.373-374.318 |

| [18] |

MANDL S, RAUSCHENBACH B. Anisotropic strain in nitrided austenitic stainless steel[J]. Journal of Applied Physics, 2000, 88(6): 3323-3329. DOI:10.1063/1.1289520 |

| [19] |

WU D, KAHN H, DALTON J C, et al. Orientation dependence of nitrogen supersaturation in austenitic stainless steel during low-temperature gas-phase nitriding[J]. Acta Materialia, 2014, 79: 339-350. DOI:10.1016/j.actamat.2014.07.007 |

| [20] |

TROMAS C, STINVILLE J C, TEMPLIER C, et al. Hardness and elastic modulus gradients in plasma-nitrided 316L polycrystalline stainless steel investigated by nanoindentation tomography[J]. Acta Materialia, 2012, 60(5): 1965-1973. DOI:10.1016/j.actamat.2011.12.012 |

| [21] |

MARCHEV K, HIDALGO R, LANDIS M, et al. The metastable m phase layer on ion-nitrided austenitic stainless steels: Part 2: Crystal structure and observation of its two-directional orientational anisotropy[J]. Surface and Coatings Technology, 1999, 112(1): 67-70. DOI:10.1016/S0257-8972(98)00802-0 |

| [22] |

HE H, CZERWIEC T, DONG C, et al. Effect of grain orientation on the nitriding rate of a nickel base alloy studied by electron backscatter diffraction[J]. Surface & Coatings Technology, 2003, 163: 331-338. DOI:10.1016/s0257-8972(02)00611-4 |

| [23] |

MOSKALIOVIENE T, GALDIKAS A. Kinetic model of anisotropic stress assisted diffusion of nitrogen in nitrided austenitic stainless steel[J]. Surface & Coatings Technology, 2019, 366: 277-285. DOI:10.1016/j.surfcoat.2019.03.054 |

| [24] |

MARTINAVICIUS A, ABRASONIS G, MOLLER W, et al. Anisotropic ion-enhanced diffusion during ion nitriding of single crystalline austenitic stainless steel[J]. Journal of Applied Physics, 2009, 105(9): 093502. DOI:10.1063/1.3120912 |

| [25] |

TEMPLIER C, STINVILLE J C, RENAULT P O, et al. Nitrogen interstitial induced texture depth gradient in stainless steel[J]. Scripta Materialia, 2010, 63(5): 496-499. DOI:10.1016/j.scriptamat.2010.05.012 |

| [26] |

STINVILLE J C, VILLECHAISE P, TEMPLIER C, et al. Lattice rotation induced by plasma nitriding in a 316L polycrystalline stainless steel[J]. Acta Materialia, 2010, 58(8): 2814-2821. DOI:10.1016/j.actamat.2010.01.002 |

| [27] |

STINVILLE J C, CORMIER J, TEMPLIER C, et al. Modeling of the lattice rotations induced by plasma nitriding of 316L polycrystalline stainless steel[J]. Acta Materialia, 2015, 83: 10-16. DOI:10.1016/j.actamat.2014.09.052 |

| [28] |

GEISSLER D, FREUDENBERGER J, KAUFFMANN A, et al. Assessment of the thermodynamic dimension of the stacking fault energy[J]. Philosophical Magazine, 2014, 94(26): 2967-2979. DOI:10.1080/14786435.2014.944606 |

| [29] |

TONG K, YE F, CHE H, et al. High-density stacking faults in a supersaturated nitrided layer on austenitic stainless steel[J]. Journal of Applied Crystallography, 2016, 49: 1967-1971. DOI:10.1107/s1600576716014266 |

| [30] |

TAO X, LIU X, MATTHEWS A, et al. The influence of stacking fault energy on plasticity mechanisms in triode-plasma nitrided austenitic stainless steels: Implications for the structure and stability of nitrogen-expanded austenite[J]. Acta Materialia, 2019, 164: 60-75. DOI:10.1016/j.actamat.2018.10.019 |

| [31] |

CHE H L, TONG S, WANG K S, et al. Co-existence of γ' N phase and γN phase on nitrided austenitic Fe-Cr-Ni alloys-I. experiment[J]. Acta Materialia, 2019, 177: 35-45. DOI:10.1016/j.actamat.2019.07.019 |

| [32] |

BRINK B K, STAHL K, CHRISTIANSEN T L, et al. Composition-dependent variation of magnetic properties and interstitial ordering in homogeneous expanded austenite[J]. Acta Materialia, 2016, 106: 32-39. DOI:10.1016/j.actamat.2015.12.043 |

| [33] |

OZTURK O, WILLIAMSON D L. Phase and composition depth distribution analyses of low-energy, high-flux N-implanted stainless-steel[J]. Journal of Applied Physics, 1995, 77(8): 3839-3850. DOI:10.1063/1.358561 |

| [34] |

BASSO R L O, PIMENTEL V L, WEBER S, et al. Magnetic and structural properties of ion nitrided stainless steel[J]. Journal of Applied Physics, 2009, 105(12): 124914. DOI:10.1063/1.3153945 |

| [35] |

WILLIAMSON D L, DAVIS J A, WILBUR P J. Effect of austenitic stainless steel composition on low-energy, high-flux, nitrogen ion beam processing[J]. Surface and Coatings Technology, 1998, 104: 178-184. |

| [36] |

CZERWIEC T, RENEVIER N, MICHEL H. Low-temperature plasma-assisted nitriding[J]. Surface & Coatings Technology, 2000, 131(1/2/3): 267-277. DOI:10.1016/s0257-8972(00)00792-1 |

| [37] |

AHMADI N P, CZERWIEC T. Some consideration on double layer structure in plasma assisted nitriding of austenitic stainless steel[J]. IUST International Journal of Engineering Science, 2008, 19: 51-59. |

| [38] |

FONOVIC M, LEINEWEBER A, ROBACH O, et al. The nature and origin of "double expanded austenite" in Ni-based Ni-Ti alloys developing upon low temperature gaseous nitriding[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2015, 46(9): 4115-4131. DOI:10.1007/s11661-015-2999-9 |

| [39] |

XU X, YU Z, CUI L, et al. Microstructural characteristics of plasma nitrided layer on hot-rolled 304 stainless steel with a small amount of alpha-ferrite[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2016, 47(2): 801-810. DOI:10.1007/s11661-015-3262-0 |

| [40] |

BELL T. Current status of supersaturated surface engineered S-phase materials[J]. Surface Engineering, 2008, 373-374: 289-295. |

| [41] |

TONG K, YE F, GAO M, et al. Interatomic potential for Fe-Cr-Ni-N system based on the second nearest-neighbor modified embedded-atom method[J]. Molecular Simulation, 2016, 42(15): 1256-1262. DOI:10.1080/08927022.2016.1181263 |

| [42] |

XU X L, WANG L, YU Z W, et al. Study of microstructure of low-temperature plasma-nitrided AISI 304 stainless steel[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2000, 31(4): 1193-1199. DOI:10.1007/s11661-000-0115-1 |

| [43] |

GONTIJO L C, MACHADO R, MIOLA E J, et al. Study of the S phase formed on plasma-nitrided AISI 316L stainless steel[J]. Materials Science and Engineering A, 2006, 431(1/2): 315-321. |

| [44] |

MARTINAVICIUS A, ABRASONIS G, SCHEINOST A C, et al. Nitrogen interstitial diffusion induced decomposition in AISI 304L austenitic stainless steel[J]. Acta Materialia, 2012, 60(10): 4065-4076. DOI:10.1016/j.actamat.2012.04.014 |

| [45] |

CZERWIEC T, ANDRIEUX A, MARCOS G, et al. Is "expanded austenite" really a solid solution? Mössbauer observation of an annealed AISI 316L nitrided sample[J]. Journal of Alloys and Compounds, 2019, 811: 151972. DOI:10.1016/j.jallcom.2019.151972 |

| [46] |

SHABASHOV V A, GAVRILOV N V, KOZLOV K A, et al. Structure of the surface layers of metastable austenitic stainless steel nitrided in electron beam plasma[J]. Physics of Metals and Metallography, 2018, 119(8): 755-763. DOI:10.1134/s0031918x18080124 |

2020, Vol. 28

2020, Vol. 28