2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China

管材内高压成形技术作为一种先进的空心结构轻量化成形技术,在航空航天、汽车等领域获得了广泛应用,可大幅降低运载工具的能量消耗,从而实现节约燃料、提升续航里程或运载能力之目的[1-2]。对于大批量应用的内高压成形管件,为了满足承载及装配与互换性要求,不仅要求降低局部减薄以提高其壁厚均匀性[3],而且要求某些横截面在成形后无需经过加工就具有较高的尺寸精度[4]。通常认为,内高压成形工艺集成度高、工序少,且在成形过程中主要受拉应力作用,因此,由内高压成形获得的管件具有尺寸精度高的特点。目前,仅有少量文献对内高压成形管件的截面尺寸精度进行了统计分析。通过对8万件直径范围在50 mm左右的排气零件尺寸进行测量,发现其直径尺寸误差为0.35 mm;而另一零件的截面形状误差在0.15~0.20 mm范围内[5]。此外,对大批量生产的汽车结构件成形精度进行了统计分析,结果显示其截面误差在±0.1~±0.23 mm[6]。近年来,对STKM11A副车架[7]、6063铝合金异形管件[8]的截面尺寸精度进行了研究,发现STKM11A副车架截面尺寸最大偏差分布在0.25 mm以内,而铝合金管件的截面最大偏差为0.28 mm(0.49%)。

研究表明[4],内高压成形管件的精度主要受到固有误差(模具型腔的加工误差及管件回弹)、系统误差(模具型腔磨损)与随机误差(初始管材壁厚尺寸与强度差异及成形工艺参数)3方面的影响。内压卸载后管件发生的回弹将严重影响高强钢、铝合金或镁合金薄壁管件的尺寸精度[9-10]。通常,通过优化模具型腔的几何尺寸来降低固有误差,相对容易实现,但需反复修改模具,不仅对模具加工精度要求极高、模具制造成本高,而且一套模具无法适用于不同性能管材的成形。因此,如何快速有效地控制或补偿内高压成形中的回弹是获得高精度管件的关键。目前,一是可通过控制内高压成形工艺参数(加载路径)来提高管件尺寸精度[11-12];二是可在精度要求高的位置设计并安装高精度传感器,对管件尺寸进行实时测量与反馈,获得满足精度要求的管件[13-14]。然而,上述方法并未考虑管件回弹的影响,且模具与控制都比较复杂。因此,能否主要通过控制内压来实现管件截面尺寸精度的调控,值得深入研究。传统观念认为,在某一整形压力作用下管材完全贴模后即认为成形完成,并未考虑整形内压对最终管件截面尺寸精度的影响。然而,整形阶段管材在内压作用下贴模后模具也会发生一定的弹性变形,模具的弹性变形必然会影响最终管件的截面尺寸精度[15]。此外,合模力也会影响管件的截面尺寸精度,如果施加过大或过小的合模力,则容易导致模具发生变形,使得管件截面发生畸变[16]。为了深入研究内高压成形管件尺寸精度变化规律与调控方法,本文将采用内高压成形实验研究内压和合模力加载条件对变径管直径尺寸精度的影响规律,获得管件截面尺寸精度的调控方法,以期为汽车与航空航天关键构件精密成形制造提供理论基础与技术支持。

1 实验 1.1 材料实验材料为汽车用SAPH440低碳钢管,其外径为60 mm,名义壁厚为2.0 mm。沿管材轴向切取弧形试样,然后在电子万能材料试验机上进行单向拉伸试验,得到的真实应力-应变曲线如图 1所示。表 1给出了管材轴向的力学性能参数。

|

图 1 SAPH440管材轴向的真实应力-应变曲线 Fig.1 True stress-strain curve of SAPH440 tube along axial direction |

| 表 1 SAPH440管材的轴向力学性能参数 Table 1 Mechanical property parameters of SAPH440 tube along axial direction |

实验试件为变径管,其尺寸如图 2所示。成形区长度为100 mm,直径为66.5 mm,对应的膨胀率为10.8 %。实验时主要对变径管中间位置O-O处横截面的直径尺寸进行研究。

|

图 2 变径管尺寸(单位:mm) Fig.2 Dimension of tubular part with variable-diameter |

利用哈尔滨工业大学流体高压成形技术研究所研制的20 MN多轴数控内高压成形机进行变径管尺寸精度实验研究,实验装置如图 3所示。该实验装置主要包括:实验模具、数据采集系统以及控制系统3部分。实验模具由上模、下模、左冲头与右冲头组成,模具的长与宽尺寸为200 mm×180 mm,管材两端采用锥形冲头进行密封,其成形区无轴向补料。在下模内安装有接触式直线位移传感器,量程为10 mm,线性精度为±0.02%,重复性精度为0.01 mm,其测量杆方向与水平面成20°夹角,如图 4所示,用于实时测量图 2中O-O处管材径向位移值。数据采集系统用于实时采集位移值与内压值。

|

图 3 变径管尺寸精度实验装置 Fig.3 Experimental setup for investigation of dimension accuracy of tubular part with variable-diameter |

|

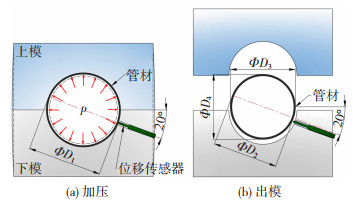

图 4 变径管直径尺寸测量示意图 Fig.4 Schematic diagram for diameter measurement of tubular part with variable-diameter: (a) pressurizing; (b) departing from die cavity |

实验中分别研究内压和合模力加载条件对变径管直径尺寸的影响规律,其实验方案如表 2所示。原始管坯的长度为200 mm。

| 表 2 变径管试件尺寸精度实验方案 Table 2 Experimental scheme for investigation of dimension accuracy of tubular part with variable-diameter |

实验时,将管坯放置在下模上时位移传感器测量杆被迫压缩1~3 mm,以保证其与管坯外表面的接触,此时将位移调零。整个实验过程中采用恒定合模力加载方式,内压采用线性加载方式。当内压增加到设定值时,由此刻位移传感器记录的径向位移可计算得到加压时管件的直径D1,成形结束出模后在同一位置测量管件的直径记为D2,如图 4所示。此外,为了分析合模力对管件截面畸变的影响,成形结束出模后对管件的水平和竖直方向直径进行测量,分别记为D3和D4。

2 结果与讨论 2.1 内压对尺寸精度的影响图 5为合模力为3 000 kN时不同内压加载条件下成形得到的变径管。由图 5可以看出,管件成形区域基本都已贴靠模具型腔,仅有两端过渡区域的贴模情况有差别,随着内压的增加,两端过渡区域的贴模性逐渐改善。

|

图 5 不同内压下成形得到的变径管 Fig.5 Hydroformed tubular parts with variable-diameter under different internal pressures |

根据不同内压加载时管件中间位置O-O处的直径尺寸D1和出模后该处的直径尺寸D2,可获得变径管直径尺寸随内压的变化规律,如图 6所示。由图 6可以看出,随着内压从60 MPa增加到210 MPa,变径管直径尺寸逐渐从66.41 mm增加到66.63 mm。当内压低于130 MPa时,管件与模具型腔之间存在微小的间隙(< 0.1 mm)。而当内压高于130 MPa时,管件的直径已大于模具型腔直径,这表明此时管件已与模具完全接触,且模具与管材一同发生了一定量的弹性变形。卸载内压并将管件从模具内取出后,管件发生了一定量的回弹,回弹量在0.03~0.05 mm(0.045%~0.075%)范围内。当内压为150 MPa时,回弹后获得的最终管件的直径恰好等于设计值,精度最高。内压低于150 MPa时,管件直径小于设计值,内压高于150 MPa时,管件直径大于设计值。

|

图 6 变径管直径尺寸随内压的变化规律 Fig.6 Variation of diameter dimension of tubular part with internal pressure |

图 7为不同内压条件下变径管水平与竖直方向的直径尺寸D3和D4。由图 7可以看出,变径管水平方向与竖直方向的直径尺寸均随着内压的增加而增大。但需注意的是,变径管水平方向的直径尺寸D3始终大于竖直方向的直径尺寸D4,相差0.05~0.11 mm。内压约为130 MPa时,水平方向的直径尺寸达到设计值;内压约为190 MPa时,竖直方向的直径尺寸达到设计值。

|

图 7 不同内压下变径管水平与竖直方向直径尺寸 Fig.7 Horizontal and vertical diameter dimensions of tubular parts under different internal pressures |

造成这种现象的主要原因是成形过程中施加的合模力太大,导致模具发生一定弹性变形,模具型腔被压成椭圆形(不圆度在0.075%~0.165%),因此,导致最终管件水平方向的尺寸大于竖直方向。此外,在分析内压对传感器测量方位变径管直径尺寸D2的影响时发现,内压为150 MPa时,最终管件的直径刚好等于设计值,精度最高。由于传感器测量方位靠近水平分模面,直径尺寸D2受到合模力的影响,也会发生一定增加。因此,图 6中内压为150 MPa时管件直径尺寸中包含合模力导致模具变形带来的影响。实际上,如果排除模具变形的影响,应该需要更高的内压才能使回弹后管件的直径D2刚好等于设计值。

2.2 合模力对尺寸精度的影响综上可知,在控制内高压成形管件尺寸精度方面,在模具型腔尺寸一定的情况下,除内压之外,合模力也是一个重要的影响因素。图 8是内压为150 MPa,不同合模力加载条件下变径管在加压时与出模后的直径尺寸D1与D2的变化规律。

|

图 8 变径管直径尺寸随合模力的变化规律 Fig.8 Variation of diameter dimension of tubular parts with clamping force |

由图 8可以看出,管件的直径随着合模力的增加而逐渐增加。这是因为随着合模力的增加,模具型腔的不圆度逐渐增加,其水平方向的尺寸增加,竖直方向的尺寸减小。因传感器测量方位靠近水平方向(成20°夹角),所以直径尺寸D1与D2随着合模力的变化规律与水平方向的直径尺寸变化规律类似。

为了进一步揭示合模力对变径管尺寸精度的影响,图 9给出了不同合模力条件下变径管试件水平与竖直方向的直径尺寸D3和D4,可以看出,随着合模力的增加,最终变径管水平方向的直径尺寸D3逐渐增大,竖直方向的直径尺寸D4逐渐减小。当合模力为2 200 kN时,由于液体反力大于合模力,此时上、下模之间被胀开,管件竖直方向直径尺寸D4大于水平方向直径尺寸D3。当合模力约为2 350 kN时,变径管水平方向与竖直方向的直径尺寸相等,且均小于设计值。这从另一方面说明,当合模力降低时,管件的不圆度降低,如合模力从3 800 kN降低到2 600 kN时,管件的不圆度从0.271%降低到0.075%,但同时需要更高的内压(>150 MPa)才能使直径尺寸D2达到设计值。

|

图 9 不同合模力下变径管水平与竖直方向直径尺寸 Fig.9 Horizontal and vertical diameter dimensions of tubular parts under different clamping forces |

由上述结果与讨论可知,在管材内高压成形过程中,主要可通过控制内压与合模力实现对变径管截面尺寸精度的调控。合模力对于内高压成形具有双重作用,一方面必须提供足够的合模力,以保证内压加载到最大值时上、下模依然处于完全闭合状态(分模面未张开);另一方面又需要尽可能降低合模力,以减小模具变形对管件横截面尺寸精度的影响。对于传统的恒定合模力加载方式,在内压加载初期以及整形结束卸载内压后均容易导致模具发生严重变形,也必然会导致最终管件横截面水平方向的尺寸增大,竖直方向的尺寸减小,如图 7与图 9所示。因此,为了降低合模力对管件横截面尺寸精度的影响,一方面可增加模具尺寸,使合模力作用面积增加,降低模具所受的应力,从而减小模具竖直方向的弹性变形;另一方面是可采用可变合模力加载方式[17],即整个成形过程中随着内压的变化实时变化合模力,使实际作用在模具上的压力(合模力与管内液压反作用力的差)始终维持在一个较小的值,如500 kN。

内压主要通过补偿管件回弹以提高其截面尺寸精度,其调控方法如图 10所示。设模具型腔直径为D0,内压p加载到设定值时管件的直径为D,此时模具型腔的直径也为D,且模具胀形量为ΔD′,因此D=D0+ΔD′。卸载内压并将管件从模具中取出后,管件的直径为D3,管件回弹量为ΔD,因此,D3=D-ΔD。由此可以看出,最终管件的直径为D3=D0+ΔD′-ΔD。当ΔD′=ΔD,即成形过程中通过控制内压使模具的胀形量恰好等于管件的回弹量,则可使获得的管件直径尺寸刚好等于设计值(模具值)。此时,管件截面尺寸精度最高。如图 6所示,当内压为150 MPa时,位移传感器测量方位模具的胀形量刚好可以补偿管件的回弹量,其直径D2刚好等于设计值。

|

图 10 尺寸精度内压调控方法示意图 Fig.10 Schematic diagram of method for controlling dimension accuracy with internal pressure: (a) pressurizing; (b) departing from die cavity |

此外,对于已加工好的成形模具,若其型腔尺寸与设计值或理想值D0存在一定偏差ΔD″,即型腔实际尺寸为D0-ΔD″,则最终管件的尺寸为D3=D0-ΔD″+ΔD′-ΔD。当ΔD′=ΔD+ΔD″,即在成形过程中通过控制内压使模具的胀形量刚好可以补偿模具的加工误差与管件的回弹量时,可得到尺寸精度最高的管件。这种方法具有对模具精度要求低的优点。

3 结论1) 获得了内压对汽车用SAPH440低碳钢变径管直径尺寸精度的影响规律,随着内压从60 MPa增加到210 MPa,变径管直径尺寸基本以线性方式逐渐增加,卸载内压并从模具中取出后,管件发生一定回弹,当内压为150 MPa时,传感器测量方位管件直径恰好等于设计值,精度最高。

2) 随着合模力的增加,模具的变形量增加,导致模具型腔的不圆度增加,从而使最终变径管试件水平方向的直径尺寸逐渐增大,竖直方向的直径尺寸逐渐减小。从另一方面说明,降低合模力时管件的不圆度降低,但同时需要更高的内压(>150 MPa)才能使靠近水平方向的直径尺寸达到设计值。

3) 内高压成形中,可通过增加模具尺寸或采用可变合模力加载以降低合模力对管件横截面尺寸精度的影响;也可通过控制内压以提高管件的截面尺寸精度,其调控方法为:控制内压使模具弹性变形量恰好等于管件回弹量,使管件最终直径尺寸刚好等于设计值。

4) 本文仅对内压和合模力加载条件对内高压成形变径管截面尺寸精度的影响进行了初步研究与分析,可为汽车与航空航天关键构件精密成形制造提供理论基础与技术支持。在后续工作中,还将进一步深入研究复杂加载条件下模具的弹性变形规律、高强材料复杂管件的回弹规律、调控内压以补偿管件回弹与模具加工误差的方法及对尺寸精度的影响,实验获得精度改进的内高压成形管件。

| [1] |

苑世剑. 现代液压成形技术[M]. 第2版. 北京: 国防工业出版社, 2016: 3-186. YUAN Shijian. Modern hydroforming technology[M]. 2nd ed. Beijing: National Defense Industry Press, 2016: 3-186. |

| [2] |

HAN S, WOO Y, HWANG T, et al. Tailor layered tube hydroforming for fabricating tubular parts with dissimilar thickness[J]. International Journal of Machine Tools and Manufacture, 2019, 138: 51-65. DOI:10.1016/j.ijmachtools.2018.11.005 |

| [3] |

HAN C, LIU Q, LU H, et al. Thickness improvement in hydroforming of a variable diameter tubular component by using wrinkles and preforms[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99: 2993-3003. DOI:10.1007/s00170-018-2684-4 |

| [4] |

VOLLERTSEN F. Accuracy in process chains using hydroforming[J]. Journal of Materials Processing Technology, 2000, 103: 424-433. DOI:10.1016/S0924-0136(00)00507-0 |

| [5] |

LEITLOFF F U. Sizing up-quality aspects in hydroforming[C]// Proceedings of the Second International Hydroforming Congress. Nashville, TN: [s.n.], 1998.

|

| [6] |

MORPHY G. Tube hydroforming: dimensional capability analysis of a high volume automotive structural component production process 980450[R]. Warrendale, PA: SAE International, 1998. DOI: 10.4271/980450

|

| [7] |

谢文才.异形截面薄壁焊管内高压成形规律研究[D].哈尔滨: 哈尔滨工业大学, 2018. XIE Wencai. Research on hydroforming behavior of thin-walled welded tubes with irregular sections[D]. Harbin: Harbin Institute of Technology, 2018. |

| [8] |

蔡洋, 刘强, 王小松, 等. 内高压成形制备6063铝合金异形管件的壁厚分布及尺寸精度[J]. 中国有色金属学报, 2015, 25(9): 2372-2381. CAI Yang, LIU Qiang, WANG Xiaosong, et al. Thickness distribution and size deviation of 6063 alloy irregular tubular parts prepared by hydroforming[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2372-2381. DOI:10.19476/j.ysxb.1004.0609.2015.09.008 |

| [9] |

LIU Zheng, LANG Lihui, RUAN Shangwen, et al. Effect of internal pressure assisted on hydroforming for CP800 high-strength steel torsion beam[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2019, 41(2): 90. DOI:10.1007/s40430-019-1570-9 |

| [10] |

蔡洋, 王小松, 苑世剑. 预弯对铝合金管材内高压成形缺陷与尺寸精度的影响[J]. 材料工程, 2017, 45(9): 108-115. CAI Yang, WANG Xiaosong, YUAN Shijian. Effects of pre-bending on defect and dimensional precision in hydroforming of aluminum alloy tube[J]. Journal of Materials Engineering, 2017, 45(9): 108-115. DOI:10.11868/j.issn.1001-4381.2015.000931 |

| [11] |

IMANINEJAD M, SUBHASH G, LOUKUS A. Loading path optimization of tube hydroforming process[J]. International Journal of Machine Tools & Manufacture, 2005, 45: 1504-1514. DOI:10.1016/j.ijmachtools.2005.01.029 |

| [12] |

CHEN Mingtao, XIAO Xiaoting, TONG Jianghuai, et al. Optimization of loading path in hydroforming of parallel double branched tube through response surface methodology[J]. Advances in Engineering Software, 2018, 115: 429-438. DOI:10.1016/j.advengsoft.2017.11.003 |

| [13] |

NAKAMORI T, SHUKUNO K, MANABE K. In-process controlled y-shape tube hydroforming with high accurate built-in sensors[J]. Procedia Engineering, 2017, 184: 43-49. DOI:10.1016/j.proeng.2017.04.069 |

| [14] |

苑世剑.一种金属内高压成形件尺寸控制方法及系统:CN201810415925.0[P]. 2018-10-23. YUAN Shijian. Method and system for controlling dimension of hydroformed metal part: CN201810415925.0[P]. 2018-10-23. |

| [15] |

LEE Y S, LEE J H, KWON Y N, et al. Analysis of the elastic characteristics at die and workpiece to improve the dimensional accuracy for cold forged part[J]. Journal of Materials Processing Technology, 2004, 153-154: 1081-1088. DOI:10.1016/j.jmatprotec.2004.04.291 |

| [16] |

HARTL C, ANYASODOR G, PTASCHLIK T, et al. Investigation into reduction of die-cavity deflection in micro-hydroforming processes using FEA[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47: 853-858. DOI:10.1007/s00170-009-2141-5 |

| [17] |

刘恩仁.内高压模具应力和变形规律有限元分析[D].哈尔滨: 哈尔滨工业大学, 2006. LIU Enren. FEA of stress and deflection in dies of tube hydroforming[D]. Harbin: Harbin Institute of Technology, 2006. |

2020, Vol. 28

2020, Vol. 28