2. 北京有色金属研究总院 有研亿金新材料股份有限公司,北京 102200

2. Grikin Advanced Materials Co., Ltd., General Research Institute for Nonferrous Metals, Beijing 100088, China

钴作为一种重要的有色金属材料,因其优良的耐热、耐腐蚀以及铁磁性等特性,在电路及电池材料、硬质合金、磁性材料、超级耐热合金、高速钢等方面具有广泛的应用。随着半导体行业的快速发展,对高纯钴溅射靶材的需求激增[1]。金属钴具有同素异构转变(马氏体相变),在633 K以上为面心立方(FCC)结构,低于633 K为密排六方(HCP)结构[2],HCP结构的钴即为钴的马氏体。钴的相变受到多方面因素的影响,如保温时间、冷却速度、预变形程度[3]、应力[4]、晶粒尺寸[5-6]等。

目前金属钴的研究主要集中在马氏体形貌[7]、孪生行为等[8-12]方面。Tu等人[7-9]观察到钴中马氏体的板条组织具有不同的形态特征,包括梯形、矩形和三角形,并在热轧水冷样品中发现了不规则粗块板条(单HCP相)和针状板条(FCC相和HCP相),同时发现了∑3晶界和70.5°/<11-20>晶界。Zhu等[10]认为∑3晶界为FCC结构的晶粒在退火过程中高角度随机自由晶界快速迁移导致,而70.5°/<11-20>晶界为马氏体相变导致。Kartika等[11]认为热压缩过程中的动态应变时效促进了变形孪晶的形成。Mori等[12]发现热轧后,FCC相织构强度较弱,并认为是道次压下量较小以及道次间加热导致。目前对热变形过程中两相的微观组织和织构的演变过程的研究尚较鲜见,因此通过对高纯钴进行热轧,研究其微观组织及织构演变,可为其组织调控及性能优化提供一定的理论依据及技术参考。

1 实验本实验所采用的材料是纯度为99.99%(质量分数)的高纯钴板材,其具体成分如表 1所示。

| 表 1 高纯钴化学成分(质量分数/%) Table 1 Chemical constituents of high purity cobalt (wt.%) |

将原始板材利用线切割技术加工成尺寸为60 mm × 40 mm × 7 mm的样品。对样品进行500 ℃、3 h的均匀化退火,随后水冷。对水冷样品保温30 min后进行500 ℃单向热轧,道次变形量控制在10%左右,板材最终厚度为2.7 mm。每道次之间进行保温,保温时间根据板材厚度从10 min逐渐递减到8 min,保温温度500 ℃。具体轧制规程见表 2,分别选取第2、第5、第9道次轧制样品水冷后进行表征。

| 表 2 实验过程中的轧制制度 Table 2 Rolling schedule in the experimental process |

采用EBSD技术进行表征之前,需要对样品进行表面处理,首先使用砂纸将样品表面打磨光滑,然后进行电解抛光。在电解抛光过程中,高纯钴样品接阳极,阴极材料为不锈钢。电解抛光液为高氯酸和酒精溶液,体积配比为1: 4。抛光电压为20 V,时间15~30 s,温度20 ℃。为获取相应的EBSD取向信息,采用美国FEI公司的HELIOS NANOLAB 600i扫描电镜的EBSD系统对这些样品的RD-ND面进行表征,使用牛津公司的Channel 5软件对获得的数据进行数据处理,从而获得微观组织和织构等相关信息。

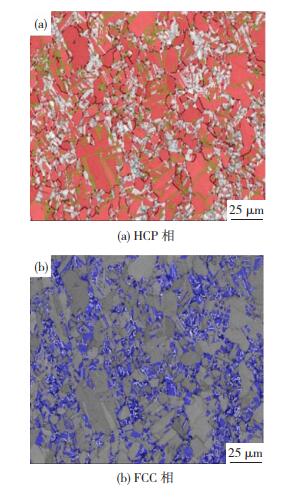

2 结果与分析 2.1 初始态高纯钴的微观组织及织构分析初始态样品的EBSD表征结果如图 1所示,黑色线条表示大角度晶界(>15°)。

|

图 1 初始态高纯钴的微观组织图 Fig.1 Microstructure of high-purity cobalt in initial state: (a) HCP phase; (b) FCC phase |

图 1(a)中红色区域表示HCP相,绿色线条表示HCP相中的相变孪晶界(70.5°/< 11-20>);图 1(b)中的蓝色区域表示FCC相,白色线条表示FCC相中的∑3退火孪晶界。经分析,初始态板材中FCC相含量为29.6%,HCP相含量为70.3%。

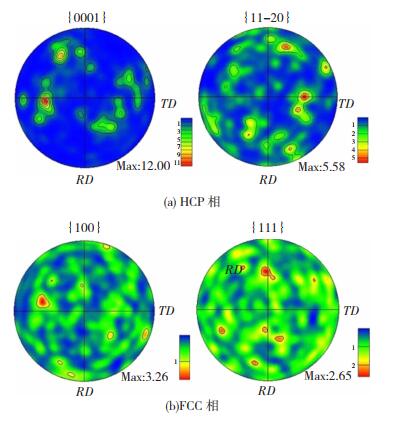

由图 1(a)可以看出,HCP相晶粒尺寸分布不均匀,晶粒尺寸相差较大,在HCP相中存在一定数量的相变孪晶界,将一些大晶粒分割成较小尺寸的晶粒。从图 1(b)可以看出, FCC相晶粒基本聚集在HCP晶粒交界处,在FCC相晶粒中也发现了一定数量的∑3退火孪晶界。结合图 1(a)和(b)可以看出,FCC相晶粒的平均晶粒尺寸小于HCP相。图 2同时表征了原始态板材的两相织构,其中图 2(a)为HCP相的{0001}极图和{11-20}极图,图 2(b)为FCC相的{100}、{111}极图。由图 2(a)可以看到,HCP相拥有很高的极密度值,局部取向相对较为集中。而从图 2(b)可以看到,FCC相的极密度值较低,取向分布较为随机。

|

图 2 初始态高纯钴的极图 Fig.2 Polar figures of high purity cobalt in initial state: (a) HCP phase; (b) FCC phase |

2.2轧制变形过程中高纯钴的微观组织演变

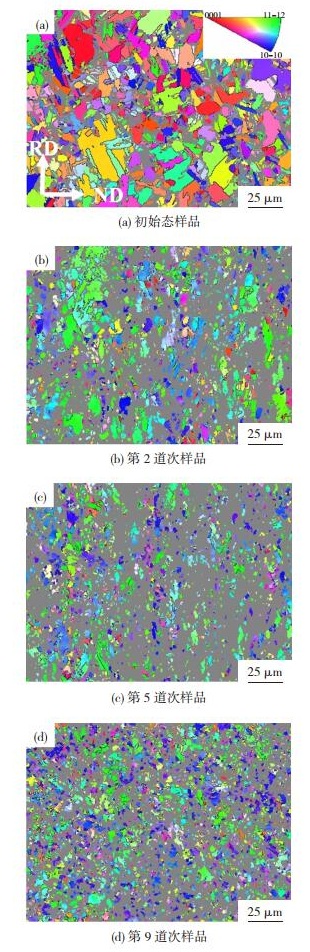

不同道次水冷样品的HCP相取向成像图(IPF图)如图 3所示。对比图 3(a)与(b)可以看出,第2道次轧制水冷样品的HCP相晶粒的晶体取向相对于初始态发生了明显变化;在随后道次的水冷样品(图 3(c)、(d))中可以看出晶体取向变化较小。

|

图 3 不同样品中HCP相的取向成像图 Fig.3 IPF figures of HCP phase in different samples:(a)initial state; (b)second pass; (c)fifth pass; (d)ninth pass |

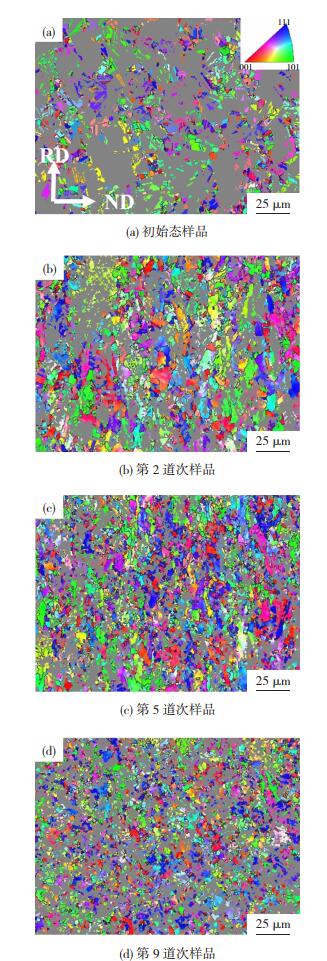

不同轧制道次的水冷样品中FCC相的取向成像图如图 4所示。初始态样品的FCC相晶体取向较为随机,通过图 4(b)~(d)的比较可知,随着轧制道次的增加,水冷样品中FCC相的晶体取向变化较小,且晶体取向不集中,较为分散。

|

图 4 不同样品中FCC相的取向成像图 Fig.4 IPF figures of FCC phase in different samples:(a)initial state; (b)second pass; (c)fifth pass; (d)ninth pass |

由于不同道次的轧制水冷样品中HCP相和FCC相共存,且两相含量也有所不同。因此,对初始态样品和不同道次的轧制水冷样品中两相含量进行了统计,结果见表 3。

| 表 3 不同样品中HCP相和FCC相的相对含量(%) Table 3 Fraction of FCC and HCP phases in different samples(%) |

由表 3可知,相较于初始态样品,FCC相含量在第2道次变形后显著增加(由初始态的29.6%上升到57.5%),在后续道次的轧制水冷样品中均保持在50%以上。由于热变形温度(500 ℃)高于相变温度,此时主要应为FCC相,变形过程中的温度下降以及应变[13]可能会诱发马氏体相变产生HCP相。在变形时,两相之中都积累了一定的晶体缺陷,晶体缺陷会阻碍钴的马氏体相变,进而造成第2道次水冷样品中FCC相含量大幅升高。在随后的变形过程中,由于变形温度和保温温度始终都在相变温度以上,主要相仍为FCC相。晶体缺陷[14-15]及晶粒尺寸本身较为细小[6],这些因素均会阻碍水冷时的马氏体相变,造成后续变形态水冷样品中FCC相含量一直较高。两相的标定率不同会造成无法确定最终的两相含量的结果,可能会造成第5道次和第9道次FCC相含量存在一定程度的差异。

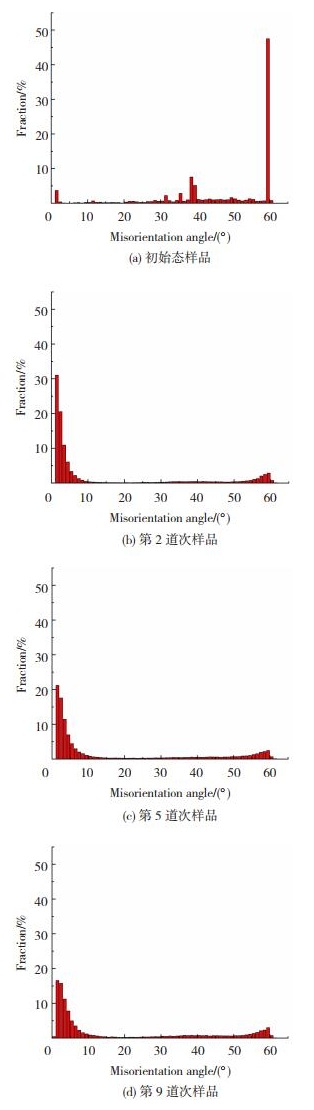

2.3 变形态高纯钴的取向及织构演变图 5、图 6分别是不同道次的轧制水冷样品中HCP相和FCC相取向差分布图。取向差角大于15°的晶界为大角度晶界(High Angle Grain Boundaries,HAGB),而取向差小于15°,大于2°的晶界则为小角度晶界(Low Angle Grain Boundaries,LAGB)。对比图 5和图 6可以看出,在初始态样品中,HCP相中70.5°取向差的大角度晶界含量很高(图 5(a)),FCC相中60°取向差的大角度晶界含量很高(图 6(a)),且两相的小角度晶界含量均很少。相较于初始态水冷样品,变形态水冷样品中FCC相的小角度晶界含量明显升高,大角度晶界含量大幅下降且在后续的热轧变形过程中基本不变(图 6(b)~(d));HCP相晶粒的晶界含量变化与FCC相晶粒相同,但大角度晶界含量相对较少(图 5(b)~(d))。由于初始态样品是退火样品,位错较少,晶内取向较为一致,小角度晶界含量较少,大角度晶界含量较高。变形开始后,滑移启动,晶内取向差发生变化;随着热轧变形的进行,晶内取向差逐渐积累,使得小角度晶界含量上升[8, 16]。

|

图 5 不同样品中HCP相取向差分布 Fig.5 The distribution of HCP phase misorientation angle in different samples: (a)initial state; (b)second pass; (c)fifth pass; (d)ninth pass |

|

图 6 不同样品中FCC相取向差分布 Fig.6 The distribution of FCC phase misorientation angle in different samples: (a)initial state; (b)second pass; (c)fifth pass; (d)ninth pass |

多晶体某一方向上的取向分布出现明显偏离随机状态时,即表现出织构特征。为探究高纯钴经热轧后其织构特征,采用极图进行加以描述,如图 7、图 8所示。HCP结构的钴与镁的轴比相近,镁及镁合金在轧制时多产生基面织构[17-18],但在某些情况下也会产生双峰织构,例如AZ31镁合金在单轴拉伸和冷轧过程中就会产生ND向RD方向偏移的双峰织构[19-20]。而由图 7可以看出,高纯钴经热轧后的水冷样品中HCP相形成的织构与镁合金的织构有所不同,并非是基面织构或双峰织构,而是{0001}基面法向偏离ND方向朝向RD方向35°的织构,第9道次的水冷样品的织构较前几个道次更为分散;同时不同道次下{11-20}取向分布也较为分散。

|

图 7 不同轧制道次样品中HCP相的{0001}极图与{11-20}极图 Fig.7 The {0001} and {11-20} pole figures of HCP phase in different rolling samples:(a)second pass; (b)fifth pass; (c)ninth pass |

|

图 8 不同轧制样品中FCC相的{110}极图与{1-12}极图 Fig.8 The {110} and {1-12} pole figures of FCC phase in different rolling samples:(a)second pass; (b)fifth pass; (c)ninth pass |

对于FCC结构的金属钴,相关文献报道FCC金属在大变形量轧制后的织构组分主要为{110}<1-12>[19]。由图 8可以看出,第2道次水冷样品的{110}和<1-12>均较为分散;随着轧制道次的增加,该两种取向分布虽有变化,但其极密度值均较低,可以认为FCC相无明显织构。

3 结论1) 初始态和不同轧制道次的水冷样品均为HCP相和FCC相两相共存。两相含量在不同的轧制水冷样品中有变化,且FCC相含量均高于HCP相含量,HCP相晶粒的细化效果尤为显著。

2) 随着轧制道次的增加,轧制水冷样品中HCP相和FCC相晶粒小角度晶界含量大幅提升,而大角度晶界含量与之相反。初始态样品经热轧后,HCP相形成了{0001}基面法向偏离ND方向朝向RD方向35°的织构,{11-20}取向分布较为发散;而FCC相晶粒取向较为分散,无明显的择优取向现象。

| [1] |

姜芳.多孔钴的制备及相变研究[D].大连: 大连交通大学, [DOI:10.7666/d.y1566588]

|

| [2] |

BETTERIDGE W. The properties of metallic cobalt[J]. Progress in Materials Science, 1980, 24: 51-142. DOI:10.1016/0079-6425(79)90004-5 |

| [3] |

涂坚, 孟醒, 周志明, 等. 保温时间、冷却速率以及预变形对钴金属γ→ε相变行为的影响[J]. 中国有色金属学报, 2018(1): 97-106. TU Jian, MENG Xing, ZHOU Zhiming, et al. Effects of holding time cooling rate and predeformation on microstructural characteristics of cobalt undergoing γ→ε transformation[J]. The Chinese Journal of Nonferrous Metals, 2018(1): 97-106. DOI:10.19476/j.ysxb.1004.0609.2018.01.12 |

| [4] |

马国君, 赵新青. 应力作用下亚稳Co微粒的结构转变研究[J]. 材料工程, 2009(6): 39-42. MA Guojun, ZHAO Xinqing. Structural transition of metastable Co particles under stress[J]. Journal of Materials Engineering, 2009(6): 39-42. DOI:10.3969/j.issn.1001-4381.2009.06.009 |

| [5] |

孟庆坤, 赵新青. 微米级Co微粒的相稳定性研究[J]. 材料工程, 2013(2): 40-44, 49. MENG Qingkun, ZHAO Xinqing. The phase stability of micrometer sized Co particles[J]. Journal of Materials Engineering, 2013(2): 40-44, 49. DOI:10.3969/j.issn.1001-4381.2013.02.008 |

| [6] |

MA Guojun, ZHAO Xinqing, VEINTEMILLAS S. Size dependent allotropic transition of Co fine particles[J]. Journal of Nanoscience and Nanotechnology, 2009, 9(7): 4472-4477. DOI:10.1166/jnn.2009.m79 |

| [7] |

TU Jian, ZHANG Songquan, ZHOU Tao, et al. Structural characterization of island ε-martensitic plate in cobalt[J]. Materials Characterization, 2016, 119: 34-39. DOI:10.1016/j.matchar.2016.07.008 |

| [8] |

TU Jian, ZHOU Kunfeng, ZHOU Zhiming, et al. Effects of ausforming procedure and following annealing treatment on microstructural characteristics in cobalt[J]. Acta Metallurgica Sinica(English Letters), 2018, 31: 415-422. DOI:10.1007/s40195-017-0615-2 |

| [9] |

TU Jian, ZHANG Songquan, HUANG Can, et al. Characterizing microstructural evolution in cobalt by ausforming and subsequent annealing treatments[J]. Materials Characterization, 2017, 124: 145-153. DOI:10.1016/j.matchar.2016.12.015 |

| [10] |

ZHU Yutao, ZHANG Xiyan, LIU Qing. Observation of twins in polycrystalline cobalt containing face-center-cubic and hexagonal-close-packed phases[J]. Materials Science & Engineering A, 2011, 528(28): 8145-8149. DOI:10.1016/j.msea.2011.07.062 |

| [11] |

KARTIKA I, MATSUMOTO H, CHIBA A. Deformation and microstructure evolution in Co-Ni-Cr-Mo superalloy during hot working[J]. Metallurgical & Materials Transactions A, 2009, 40(6): 1457-1468. DOI:10.1007/s11661-009-9829-x |

| [12] |

MORI M, YAMANAKA K, SATO S, et al. Microstructures and mechanical properties of biomedicalCo-29Cr-6Mo-0[J]. Metallurgical and Materials Transactions A, 2012, 43(9): 3108-3119. DOI:10.1007/s11661-012-1156-y |

| [13] |

余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2000.

|

| [14] |

KOSTORZ G. Phase Transformations in Materials[M]. Wiley-VCH, 2001. DOI:10.1002/352760264X

|

| [15] |

MENG Qingkun, GUO Shun, ZHAO Xinqing, et al. Bulk metastable cobalt in fcc crystal structure[J]. Journal of Alloys and Compounds, 2013, 580: 187-190. DOI:10.1016/j.jallcom.2013.05.115 |

| [16] |

栾佰峰, 肖东平, 贺方方. 纯锆轧制过程中的组织与织构演变规律[J]. 电子显微学报, 2012, 31(6): 476-480. LUAN Baifeng, XIAO Dongping, HE Fangfang. Evolution of microstructure and texture of pure zirconium during rolling process[J]. Journal of Chinese Electron Microscopy Society, 2012, 31(6): 476-480. |

| [17] |

陈振华, 夏伟军, 程永奇, 等. 镁合金织构与各向异性[J]. 中国有色金属学报, 2005, 15(1): 1-11. CHEN Zhenhua, XIA Weijun, CHENG Yongqi, et al. Texture and anisotropy in magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-11. DOI:10.3321/j.issn:1004-0609.2005.01.001 |

| [18] |

WANG Y N, HUANG J C. Texture analysis in hexagonal materials[J]. Materials Chemistry and Physics, 2003, 81(1): 11-26. DOI:10.1016/S0254-0584(03)00168-8 |

| [19] |

孟强, 蔡庆伍, 江海涛, 等. AZ31镁合金单轴拉伸过程中的{0002}双峰织构观察[J]. 稀有金属, 2011, 35(2): 159-163. MENG Qiang, CAI Qingwu, JIANG Haitao, et al. {0002} Double peak texture of AZ31 magnesium alloy during uniaxial tension[J]. Chinese Journal of Rare Metals, 2011, 35(2): 159-163. DOI:10.3969/j.issn.0258-7076.2011.02.001 |

| [20] |

CHANG Lili, SHANG Erfeng, WANG Yinong, et al. Texture and microstructure evolution in cold rolled AZ31 magnesium alloy[J]. Materials Characterization, 2009, 60(6): 487-491. DOI:10.1016/j.matchar.2008.12.003 |

2020, Vol. 28

2020, Vol. 28