2. 东北大学秦皇岛分校,河北 秦皇岛 066004

2. Northeastern University at Qinhuangdao, Qinhuangdao 066004, China

世界经济的快速发展,伴随着人类对石油资源的需求量日益增长,原油的远洋运输逐渐成为世界石油贸易的重要形式。油轮在航行过程中,原油中H2S、CO2、Cl-等腐蚀性粒子不断侵蚀油轮的货油舱船板,缩短油船的使用寿命,甚至造成灾难性事故[1-2]。针对货油舱不断出现的海损和污染事件,国际海事组织海上安全委员会制定了《油船货油舱腐蚀防护替代方法性能标准》。该标准对耐腐蚀钢材的适用范围、目标寿命、试验程序及性能标准做了规范和要求[3]。可见,货油舱用耐蚀钢必须具有高强度、高韧性、良好的焊接性以及优良的耐腐蚀性能。郝雪卉等对AH32耐蚀钢开展了一系列研究工作,得到了显微组织对腐蚀行为的影响规律[4]。陆春洁等研究了Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响,发现Mo元素可细化组织,提高自腐蚀电位,促进Cu在锈层中富集,进而提高耐腐蚀性能[5]。刘晓童等学者对两种不同Mo含量的耐蚀钢进行了轧制成型和耐蚀性能测试,研究了试验钢的组织类型和晶粒尺寸,以及晶界腐蚀与晶界类型的关系。发现含有Mo元素的钢板具有较多的小角度晶界,表现出更好的耐腐蚀性能[6]。高海亮等对油轮货油舱耐蚀钢EH36进行了工业试制,探讨了不同显微组织对力学性能和耐蚀性能的影响[7]。张韵等学者研究了工艺参数对耐蚀钢12CuCrNiV组织与性能的影响,发现冷速在5~15 ℃/s可得到铁素体和贝氏体混合组织,降低变形温度可以促进形变诱导铁素体相变[8]。目前,国内外学者关于耐蚀钢轧制成型的研究报道相对较少,且报道文献多侧重于货油舱用钢的耐蚀性能研究。为此,本文针对货油舱的服役环境特点,设计并冶炼了一种酸性油气环境用高强度低合金钢,拟通过调整轧制冷却工艺参数制取一系列试验样品,利用微观结构分析技术和力学性能测试手段,研究终冷温度和冷却速度对耐蚀钢的组织及性能的影响。

1 试验 1.1 试验材料化学成分货油舱的服役环境十分恶劣,传统D36船板钢的耐蚀性能已经不能满足《油船货油舱腐蚀防护替代方法性能标准》要求,新型货油舱用钢的开发势在必行。考虑全球性资源环境问题及可持续发展的重要性,实验钢中合金元素的种类与加入量不宜过多,便于控制其生产成本。在常规D36船板化学成分体系基础上添加适量的Cr、Cu、Ni等合金元素,适当降低C元素加入量,期望实现多种合金元素的优化匹配,进而满足热轧态D36级货油舱用钢板的力学性能和耐蚀性能[9]的要求。在腐蚀过程中,Cr元素可以形成铁铬多元合金氧化物,富集于锈层的微裂纹和晶界,堵塞外部介质通往基体的通路,有效抑制点蚀进程[10]。Cu元素可以同时提高钢的材料强度和耐腐蚀性能[11]。Ni元素可以有效强化铁素体,提高钢的强度和韧性,生成的氧化产物具有强吸附性,起到很好的隔离作用[12]。基于以上分析,设计试验材料的化学成分见表 1。试验样品利用高频感应加热炉冶炼,浇铸后锻成120 mm(H)×100 mm(W)×110 mm(L)方坯。

| 表 1 试验材料的化学成分(质量分数/%) Table 1 The chemical composition of experimental material(wt.%) |

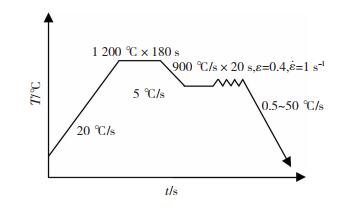

图 1为利用膨胀法结合金相-硬度法测试耐蚀钢奥氏体连续冷却转变曲线的工艺示意图。首先,将热模拟样品加热到1 200 ℃,加热速度为20 ℃/s,保温180 s。然后,冷却至变形温度900 ℃,冷却速度为5 ℃/s,保温20 s后进行变形为0.4的单道次压缩,变形速率为1.0 s-1。最后,将测试样品以不同的冷却速度降至室温。

|

图 1 测定CCT曲线工艺示意图 Fig.1 Schematic illustration of measuring CCT curves |

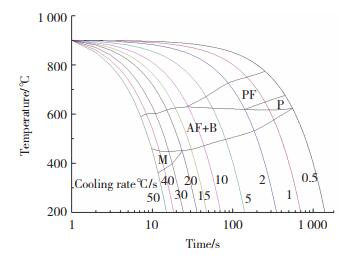

图 2为利用MMS-300多功能热模拟实验机测得的耐蚀钢发生变形为0.4的动态奥氏体连续冷却转变(CCT)曲线。由图 2可以发现,试验钢动态CCT曲线的相变区域可以分为3部分:高温转变区,主要为先共析铁素体(PF)和珠光体(P)转变;中温转变区,主要为贝氏体(B)转变;低温转变区,马氏体(M)相变区。

|

图 2 耐蚀钢动态CCT曲线 Fig.2 Dynamic CCT diagrams of corrosion resistant steels |

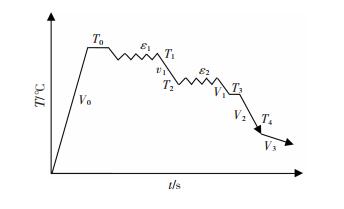

利用实验室Φ450热轧机进行耐蚀钢锻坯的轧制成型。首先纵轧2个道次,然后坯料旋转90°进行横轧,共经过10个道次的往复轧制变形,坯料厚度由110 mm减薄至16 mm,最后利用水幕冷却设备控制热轧板材的冷却速度。图 3为控制轧制和控制冷却技术工艺曲线图,轧制坯料在加热炉内以20 ℃/s速度加热至T0(1 200 ℃),保温2 h后进行实验样品的奥氏体再结晶区轧制,变形量为ε1,粗轧结束温度为T1。钢板在室内待温度降至T2时进行奥氏体未再结晶区轧制变形,变形量为ε2。待钢板温度降至T3时,利用水幕冷却设备将热轧板材降温至T4,把钢板放入保温箱降温至室温。根据测得的耐蚀钢变形奥氏体连续冷却转变曲线(图 2),制定了试验材料的冷却制度,探究珠光体转变终了至大量板条贝氏体形成区域内的微观结构与力学性能变化规律。

|

图 3 控制轧制和控制冷却工艺路线 Fig.3 The process route of control rolling and control cooling |

表 2为实测控制冷却工艺参数,前3个试验样品的终轧温度和冷却速率参数相近,No.1样品的终冷温度为602 ℃,分别低于No.2和No.3样品30和60 ℃。No.1和No.4样品的终轧温度和终冷温度参数相近,冷却速率低于No.4样品约4 ℃/s。利用扫描电镜分析了不同冷却工艺下耐蚀钢的显微结构,利用100 kN拉伸试验机与300 J冲击试验机进行力学性能测试,分析冲击断口形貌。

| 表 2 冷却工艺参数 Table 2 The parameter of control cooling process |

根据《原油油船货油舱防腐保护替代方法性能标准》要求,在实验室模拟货油舱下底板服役环境进行了耐蚀钢的腐蚀行为研究。腐蚀介质为质量分数10%的NaCl溶液,pH=0.85,温度(30±1)℃。基于每组试验样品的损失质量值,得到了D36和耐蚀钢的年平均腐蚀速率。D36钢的年腐蚀速率为1.387 mm/a,耐蚀钢的年平均腐蚀速率依次为0.256、0.266、0.273和0.235 mm/a,4种耐蚀钢的年平均腐蚀速率小于船级社要求的1 mm/a,耐蚀性能达到了货油舱耐蚀钢要求[3]。通过控制耐蚀钢中合金元素的种类和添加量,虽然在一定程度上提高了生产成本,但赋予了其优良的耐蚀性能,其最大年平均腐蚀速率约为传统D36钢的1/5。

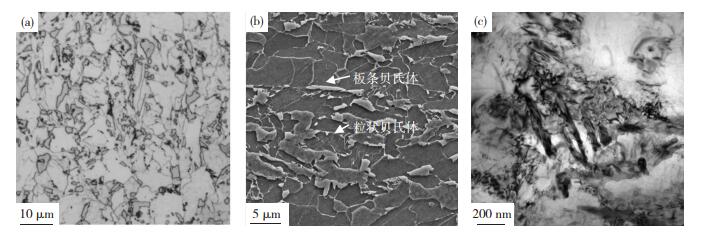

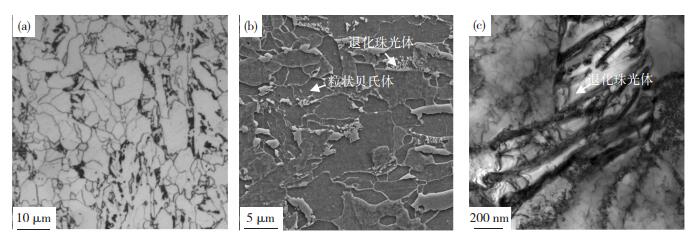

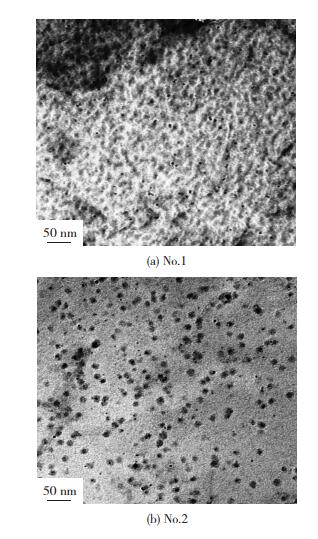

2 结果与讨论 2.1 显微组织图 4~7为试验钢经不同冷却工艺获得的OM、SEM和TEM微观组织,4种轧制样品的显微组织类型基本相同,主要为铁素体和贝氏体混合结构。在不同冷却工艺参数的影响下,铁素体晶粒的细化程度、贝氏体形态及分布存在差异。No.1的终冷温度为602 ℃,处于粒状贝氏体形成温度范围,显微组织为铁素体、粒状贝氏体和少量板条贝氏体混合结构,粒状贝氏体细小且弥散分布。No.2的终冷温度高于No.1样品33 ℃,组织主要为多边形铁素体、粒状贝氏体和少量退化珠光体,针状铁素体和贝氏体数量减少,铁素体晶粒尺寸有所增大,退化珠光体晶粒尺寸较小且均匀分布。No.3的终冷温度为669 ℃,此温度处于珠光体形成区域,组织主要由铁素体、退化珠光体和少量贝氏体组织构成,铁素体晶粒尺寸进一步增大。随着终冷温度的提升,TEM图片愈加清晰的显示出典型的轧制态退化珠光体形貌,渗碳体片层不连续且间距宽大[13]。No.4的冷却速度为13.1 ℃/s,OM和SEM图片显示此样品组织主要为针状铁素体、粒状贝氏体、板条贝氏体以及少量的多边形铁素体。

|

图 4 No.1耐蚀钢OM(a)、SEM(b)和TEM(c)显微组织形貌 Fig.4 The OM(a), SEM(b) and TEM(c)microstructures of No.1 corrosion resistant steel |

|

图 5 No.2耐蚀钢OM(a)、SEM(b)和TEM(c)显微组织形貌 Fig.5 The OM(a), SEM(b) and TEM(c)microstructures of No.2 corrosion resistant steel |

|

图 6 No.3耐蚀钢OM(a)、SEM(b)和TEM(c)显微组织形貌 Fig.6 The OM(a), SEM(b) and TEM(c)microstructures of No.3 corrosion resistant steel |

|

图 7 No.4耐蚀钢OM(a)、SEM(b)和TEM(c)显微组织形貌 Fig.7 The OM(a), SEM(b)and TEM(c)microstructures of No.4 corrosion resistant steel |

比较前3种样品的显微结构特征,可以发现终冷温度对耐蚀钢贝氏体和针状铁素体组织的转变进程影响较大。增大耐蚀钢的终冷温度,组织中多边形铁素体含量及晶粒尺寸明显增加,粒状贝氏体含量逐渐减少。原因可能是粒状贝氏体的转变是一个形核、长大的过程,相变驱动力影响着相变形核率,温度制约着新生相晶粒长大速率[14-16]。因此,较低的终冷温度能够提高贝氏体的形核率,但难以促进晶核长大进程。较高的终冷温度虽然能够促进相变晶核的长大速度,但降低了形核率。综上,耐蚀钢在较低的终冷温度(602 ℃)条件下,有利于获得小尺寸铁素体和弥散分布粒状贝氏体组织,此种结构有利于提高试验样品的力学性能以及材料的稳定性。

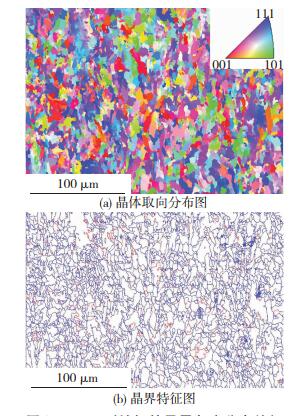

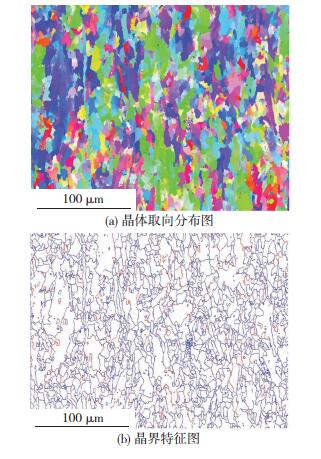

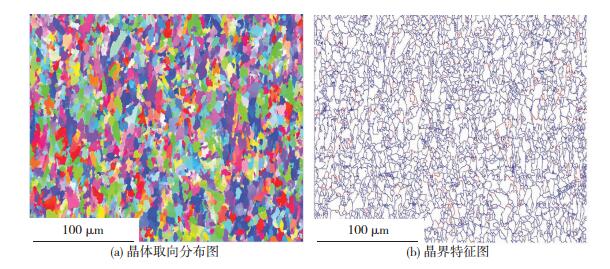

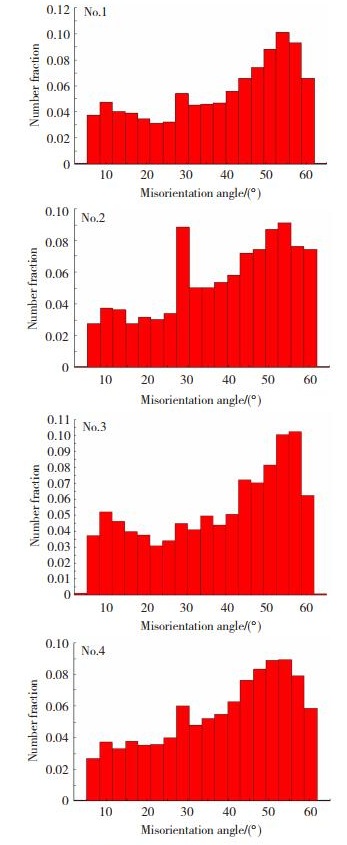

图 8~图 13为试验样品的EBSD分析结果,表 3为关于小角度晶界(2°~15°)所占比例、数量及平均晶粒尺寸。图 8~图 11显示了耐蚀钢的晶界角度分布特征,红色(浅色)曲线表示此处具有较多的亚结构,蓝色(深色)曲线段出现在铁素体和贝氏体两相结合处,表示此处以大角度晶界方式结合[17-18]。比较前3种试验样品的小角度晶界含量及数量,发现No.1样品的晶粒尺寸较小且小角度晶界含量明显高于其他样品。可见,适当降低终冷温度,可以提高耐蚀钢的小角度晶界数量及晶粒尺寸。由于小角度晶界通常由大量位错构成,进而通过位错强化和晶界强化提高材料的力学性能。

|

图 8 No.1耐蚀钢的晶界角度分布特征 Fig.8 Boundary angle distribution of No.1 corrosion resistant steel:(a)crystal orientation map; (b)grain boundary characteristics map |

|

图 9 No.2耐蚀钢的晶界角度分布特征 Fig.9 Boundary angle distribution of No.2 corrosion resistant steel:(a)crystal orientation map; (b)grain boundary characteristics map |

|

图 10 No.3耐蚀钢的晶界角度分布特征 Fig.10 Boundary angle distribution of No.3 corrosion resistant steel:(a)crystal orientation map; (b)grain boundary characteristics map |

|

图 11 No.4耐蚀钢的晶界角度分布特征 Fig.11 Boundary angle distribution of No.4 corrosion resistant steel:(a)crystal orientation map; (b)grain boundary characteristics map |

|

图 12 耐蚀钢晶粒尺寸分布图 Fig.12 The grain size distribution of corrosion resistant steels |

|

图 13 耐蚀钢晶界角度分析 Fig.13 The boundary angle of corrosion resistant steels |

| 表 3 耐蚀钢EBSD分析数据 Table 3 The grain orientation analysis by EBSD technique |

样品No.1和No.4的终冷温度和终轧温度相近,No.4样品的冷却速率比No.1样品大约4 ℃/s,二者显微组织类型、晶粒尺寸及组织均匀性存在较大差异。

冷却速度影响了实验样品的最终相变产物, 在较大的冷速条件下(13.1 ℃/s),样品在两相区停留时间进一步变短,导致富碳奥氏体不完全转变,室温组织中出现了板条状贝氏体。因此,No.4耐蚀钢显微组织由针状铁素体、粒状贝氏体、和板条状贝氏体构成。No.1耐蚀钢的冷速为9.1 ℃/s,铁素体晶粒与贝氏体颗粒尺寸大于No.4样品。基于微观结构与小角度晶界数据,可以发现冷却速率增大引起奥氏体过冷度增大,形核驱动力增加,形核率增大,从而细化了铁素体组织。增加冷却速率会减少热轧钢板在两相区的停留时间,富碳奥氏体的不完全转变导致耐蚀钢中出现贝氏体和针状铁素体[19-21]。因此,在一定条件下增大冷却速率有利于抑制先共析铁素体和珠光体的转变进程,促进以切变相变为主的针状铁素体和粒状贝氏体转变。

2.2 力学性能表 4为不同冷却工艺下热轧钢板的力学性能数据,4种样品钢的力学性能均达到、甚至超过了中国船级社CCSD规范标准中的D36级船板相关标准要求。通过拉伸性能数据比较,发现耐蚀钢屈服强度和抗拉强度随着终冷温度的降低而呈上升趋势。原因是降低终冷温度抑制了耐蚀钢在轧制过程中的回复及再结晶速率,致使奥氏体在形变过程中形成的大量形变带,晶界变形、孪晶及位错等缺陷得以保存。不完全转变的变形带、晶界迁移等位置有利于铁素体晶粒形核,提升了形核数量,较低的终冷温度会抑制晶粒的长大速率,因此,适当降低终冷温度有利于细化晶粒,提高材料的强度[22-23]。增加冷却速率,致使过冷度增加,珠光体转变温度范围减小,粒状贝氏体和针状铁素体增多,材料强度增大。此外,终冷温度主要影响第二相Nb(C、N)及碳化物的析出与长大。从图 14第二相析出形貌可以发现终冷温度越低,析出温度越低,第二相粒子尺寸越为细小。由于铌的扩散速度较慢,导致最终形成的析出物尺寸较小,继而影响材料的力学性能[24]。

| 表 4 耐蚀钢力学性能数据 Table 4 The mechanical property data of corrosion resistant steels |

|

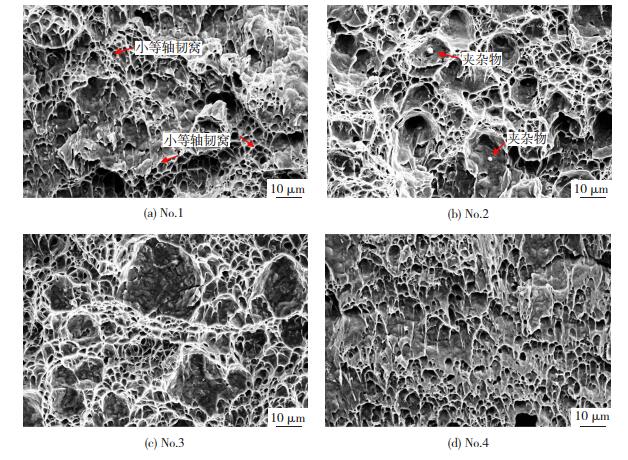

图 14 样品第二相析出形貌 Fig.14 The precipitate morphology of the second phase for samples |

图 15为不同冷却工艺下耐蚀钢样品在-20 ℃时的冲击断口显微形貌,SEM图片清晰的显示出冲击断口的韧窝尺寸、分布、数量等特征。4种测试样品的断口微结构主要为等轴型韧窝,韧窝大小与深度存在差异,在大尺寸韧窝底部残留有夹杂物颗粒。结合表 4冲击功数据,可以判定冲击样品断裂形式均为韧性断裂。在冲击外力的作用下,与基体界面结合较弱的夹杂物和第二相颗粒(M/A岛)发生脱离,致使材料内部形成了大量的微孔,持续的塑性变形导致微孔发生滑移,形成了韧窝断口[25-26]。韧窝大小、深度及分布特征取决于材料自身特性与试验温度。由于轧制坯料来源于同炉冶炼钢材,样品化学成分与夹杂物形态相同,因此, 冲击断口韧窝特征与材料的微观结构密切相关。结合材料显微结构与韧窝特征,发现耐蚀钢的铁素体和贝氏体晶粒尺寸越大,形成的韧窝尺寸和深度也随之增大。No.4样品中板条状贝氏体含量高于No.1样品,板条尺寸较大且呈条带状集中分布。这种没有形成相互交错分布的板条贝氏体不利于材料的韧性提升,降低了材料的抗冲击性能,表现为晶粒撕裂程度较弱的断口微形貌以及低于No.1样品的冲击吸收功数值[27-28]。No.1样品的粒状贝氏体分布均匀,板条贝氏体数量少于No.4样品,冲击断口的等轴型韧窝尺寸较小、韧窝较深且分布较均匀,显示出此样品具有较高的韧性和抗撕裂阻力。

|

图 15 冲击试样显微断口形貌 Fig.15 The micro-fracture morphologies of impact samples |

1) 终轧温度841 ℃,冷却速率9.3 ℃/s,终冷温度升高至645 ℃时,耐蚀钢组织中出现了珠光体,粒状贝氏体和针状铁素体组织减少。

2) 在终轧温度835 ℃、终冷温度597 ℃、冷却速率13.1 ℃/s条件下,有利于促进亚结构转变,耐蚀钢组织可以得到有效细化,具有良好的力学性能和耐蚀性能。

3) 4种轧制样品的耐蚀性能和力学性能均达到船级社D36级耐蚀钢要求。

| [1] |

张波, 李超, 柴锋, 等. 基于IMO标准的船用耐蚀钢检测技术研究与应用[J]. 钢铁研究学报, 2015, 27(10): 75-80. ZHANG Bo, LI Chao, CHAI Feng, et al. Research and application of testing technology for marine corrosion resistance steel based on IMO standard[J]. Journal of Iron and Steel Research, 2015, 27(10): 75-80. DOI:10.13228/j.boyuan.issn1001-0963.20140461 |

| [2] |

孔伟, 张才毅, 高珊. 原油船货油舱耐蚀钢的发展[J]. 宝钢技术, 2015(2): 1-5. KONG Wei, ZHANG Caiyi, GAO Shan. Development of corrosion resistant steel for cargo oil tanks[J]. Baosteel Technology, 2015(2): 1-5. |

| [3] |

海安会MSC.289(87)决议.原油油船货油舱防腐蚀保护替代方法性能标准[S].2010-05-14. MSC.289 (87) Resolution. Performance standard for alternative methods of corrosion protection in cargo tank of crude oil tanker[S]. 2010-05-14. |

| [4] |

郝雪卉, 董俊华, 魏洁, 等. AH32耐蚀钢显微组织对其腐蚀行为的影响[J]. 金属学报, 2012, 48(5): 534-540. HAO Xuehui, DONG Junhua, WEI Jie, et al. Influence of microstructure of AH32 corrosion resistantsteel on corrosion behavior[J]. Acta Metallurgica Sinica, 2012, 48(5): 534-540. |

| [5] |

陆春洁, 曲锦波, 杨汉, 等. Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响[J]. 腐蚀与防护, 2017, 38(4): 273-277. LU Chunjie, QU Jinbo, YANG Han, et al. Effect of element Mo on the corrosion resistance of shipbuilding steel for inner bottom plate of cargo oil tanks[J]. Corrosion & Protection, 2017, 38(4): 273-277. |

| [6] |

刘晓童, 武会宾, 刘星海, 等. Mo对货油舱下底板用E36级船板钢耐腐蚀性能的影响[J]. 热加工工艺, 2014, 43(2): 1-4. LIU Xiaotong, WU Huibin, LIU Xinghai, et al. Effects of Mo on corrosion performance of E36 steel for COT bottom plate[J]. Hot Working Technology, 2014, 43(2): 1-4. DOI:10.14158/j.cnki.1001-3814.2014.02.011 |

| [7] |

高海亮, 汤伟, 罗登, 等. 工业试制油轮货油舱用耐蚀钢EH36的耐蚀性分析[J]. 金属材料与冶金工程, 2016, 44(4): 10-14, 58. GAO Hailiang, TANG Wei, LUO Deng, et al. Corrosion analysis of EH36 corrosion resistant steel for cargo oil tank[J]. Metal Materials and Metallurgy Engineering, 2016, 44(4): 10-14, 58. DOI:10.16793/j.cnki.2095-5014.2016.04.002 |

| [8] |

张韵, 章静, 潘红波, 等. 工艺参数对耐蚀钢12CuCrNiV组织与性能的影响[J]. 钢铁研究学报, 2015, 27(10): 55-62. ZHANG Yun, ZHANG Jing, PAN Hong-bo, et al. Influence of process parameters on microstructure and performance of corrosion resisted steel 12CuCrNiV[J]. Journal of Iron and Steel Research, 2015, 27(10): 55-62. DOI:10.13228/j.boyuan.issn1001-0963.20150022 |

| [9] |

王文录, 贾改风, 梅东贵. D36船板热变形奥氏体再结晶规律的研究[J]. 钢铁研究, 2016, 44(6): 21-25. WANG Wenlu, JIA Gaifeng, MEI Donggui. Study on recrystallization rule of deformed austenite in D36 ship plate[J]. Research on Iron and Steel, 2016, 44(6): 21-25. |

| [10] |

崔丽, 高艳, 顾长石, 等. 微量元素Cr对船用耐蚀钢焊接接头组织和性能的影响[J]. 北京工业大学学报, 2018, 44(6): 953-960. CUI Li, GAO Yan, GU Changshi, et al. Effect of trace element Cr on microstructures and properties of welded joints of marine corrosion resisting steels[J]. Journal of Beijing University of Technology, 2018, 44(6): 953-960. |

| [11] |

张贺佳, 张俊粉, 李吉伟, 等. Cu合金化对Cr9Mo1钢耐腐蚀及力学性能的影响[J]. 材料科学与工艺, 2018, 26(4): 73-79. ZHANG Hejia, ZHANG Junfen, LI Jiwei, et al. Effects of Cu alloying on corrosion resistance and mechanical properties of Cr9Mo1 steel[J]. Materials Science and Technology, 2018, 26(4): 73-79. |

| [12] |

LIU M, WANG J Q, KE W, HAN E H. Corrosion behavior of X52 anti-H2S pipeline steel exposed to high H2S concentration solutions at 90 ℃[J]. Journal of Materials Science & Technology, 2014, 30(5): 504-510. |

| [13] |

曹磊, 杨忠民, 陈颖, 等. 氮对含铌20MnSi钢组织演变的影响[J]. 钢铁, 2015, 50(11): 75-80. CAO Lei, YANG Zhongmin, CHEN Ying, et al. Effect of nitrogen on the microstructure evolution in 20MnSi steel bearing with niobium[J]. Iron & Steel, 2015, 50(11): 75-80. DOI:10.13228/j.boyuan.issn0449-749x.20150118 |

| [14] |

侯华兴, 于功利, 张鹏远, 等. 冷却工艺对超低碳贝氏体钢强韧性影响的研究[J]. 钢铁, 2006(3): 44-50. HOU Huaxing, YU Ligong, ZHANG Pengyuan, et al. Effect of cooling process on strength and toughness of ULCB steel[J]. Iron & Steel, 2006(3): 44-50. DOI:10.13228/j.boyuan.issn0449-749x.2006.03.012 |

| [15] |

童明伟, 袁泽喜, 张开广, 等. 终冷温度对低屈强比高强钢组织和性能的影响[J]. 金属热处理, 2016, 41(6): 97-100. TONG Mingwei, YUAN Zexi, ZHANG Kaiguang, et al. Influence of finish cooling temperature on microstructure and mechanical properties of high strength steel with low yield ratio[J]. Heat Treatment of Metals, 2016, 41(6): 97-100. DOI:10.13251/j.issn.0254-6051.2016.06.022 |

| [16] |

ALEXEY G, VICTOR C O, JURIJ S. An approach to microstructure quantification in terms of impact properties of HSLA pipeline steels[J]. Materials Science & Engineering A, 2016, 677: 163. |

| [17] |

JEONGC Y, KIMK J, HONGH U, et al. Effects of aging temperature and grain size on the formation of serrated grain boundaries in an AISI 316 stainless steel[J]. Materials Chemistry and Physics, 2013, 139(1): 27-33. DOI:10.1016/j.matchemphys.2012.11.021 |

| [18] |

端强, 阎军朱, 国辉. 晶粒尺寸与晶界取向差对X80管线钢各向异性的影响[J]. 热加工工艺, 2013, 12(24): 107-109, 113. DUAN Qiang, YAN Jun, ZHU Guohui, et al. Effects of grain size and misorientation on anisotropy of X80 pipeline steel[J]. Hot Working Technology, 2013, 12(24): 107-109, 113. DOI:10.14158/j.cnki.1001-3814.2013.24.037 |

| [19] |

徐彬, 马成勇, 李莉, 等. 1 200 MPa级HSLA钢的SH-CCT曲线及其热影响区组织与性能[J]. 材料科学与工艺, 2016, 24(3): 28-33. XU Bin, MA Chengyong, LI Li, et al. SH-CCT diagram, microstructures and properties of heat-affected zone of a 1200 MPa grade HSLA steel[J]. Materials Science and Technology, 2016, 24(3): 28-33. |

| [20] |

ZHAO Z P, WANG Z M, ZHANG H M, et al. Effect of deformation and cooling rate on the transformation behavior and microstructure of X70 steels[J]. Journal of University of Science and Technology Beijing, 2007(5): 410-413. |

| [21] |

王佳夫, 林清华, 漆世泽, 等. 冷却速度对高强度低合金钢组织和性能的影响[J]. 钢铁研究学报, 2004(5): 51-55. WANG Jiafu, LIN Qinghua, QI Shize, et al. Effect of cooling rate on microstructure and mechanical properties of HSLA steel[J]. Journal of Iron and Steel Research, 2004(5): 51-55. DOI:10.13228/j.boyuan.issn1001-0963.2004.05.012 |

| [22] |

徐李军, 吴战芳, 刘坚锋, 等. 轧制工艺对高强度耐腐蚀船板钢组织和性能的影响[J]. 热加工工艺, 2017, 46(21): 17-20, 30. XU Lijun, WU Zhanfang, LIU Jianfeng, et al. Effect of rolling process on microstructure and properties of high-strength and corrosion resistant steel plate for ship[J]. Hot Working Technology, 2017, 46(21): 17-20, 30. DOI:10.14158/j.cnki.1001-3814.2017.21.005 |

| [23] |

SHEN X J, TANG S, WU Y J, WANG X L. Evolution of microstructure and crystallographic texture of microalloyed steel during warm rolling in dual phase region and their influence on mechanical properties[J]. Materials Science & Engineering A, 2017, 685: 194-204. DOI:10.1016/j.msea.2016.12.108 |

| [24] |

王伟, 朱林, 胡平, 等. 针状铁素体管线钢的组织结构及其与力学性能的关系研究[J]. 焊管, 2009, 32(11): 21-28, 31. WANG Lin, ZHU Lin, HU Ping, et al. Study on microstructures and the relation between microstructures and mechanical properties of acicular ferrite pipeline steel[J]. Welded Pipe and Tube, 2009, 32(11): 21-28, 31. DOI:10.19291/j.cnki.1001-3938.2009.11.005 |

| [25] |

邓伟, 高秀华, 秦小梅, 等. X80管线钢的冲击断裂行为[J]. 金属学报, 2010, 46(5): 533-540. DENG Wei, GAO Xiuhua, QIN Xiaomei, et al. Impact fracture behavior of X80 pipeline sreel[J]. Acta Metallurgica Sinica, 2010, 46(5): 533-540. |

| [26] |

雷勇, 许晓嫦, 李良, 等. 冷速及高温回火对低合金高强铸钢组织性能的影响[J]. 材料科学与工艺, 2014, 22(5): 6-12. LEI Yong, XU Xiaochang, LI Liang, et al. Effect of cooling rate and high tempering on microstructure and mechanical properties of high-streng Low-alloy(HSLA) cast steel[J]. Materials science and technology, 2014, 22(5): 6-12. |

| [27] |

王建泽, 康永林, 杨善武, 等. ULCB钢相变产物粒状与板条状贝氏体组织性能研究[J]. 材料工程, 2006(S1): 252-254, 258. WANG Jianze, KANG Yonglin, YANG Shanwu, et al. Study on microstructure and properties of granular bainite and bainite ferrite of ULCB steel transformation production[J]. Journal of Materials Engineering, 2006(S1): 252-254, 258. |

| [28] |

于庆波, 孙莹, 倪宏昕, 等. 不同类型的贝氏体组织对低碳钢力学性能的影响[J]. 机械工程学报, 2009, 45(12): 284-288. YU Qingbo, SUN Ying, NI Hongxin, et al. Effect of different bainitic microstructures on the mechanical properties of low-carbon steel[J]. Journal of Mechanical Engineering, 2009, 45(12): 284-288. |

2020, Vol. 28

2020, Vol. 28