2. 北京工业大学 材料科学与工程学院,北京 100124

2. School of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China

电子浆料是一种高技术电子功能材料,是制造电子元器件的主要材料之一。随着电子元器件朝着高集成化、微型化、智能化以及绿色化方向发展,高性能导电浆料的研发越显得重要[1-4]。导电浆料主要由导电相、粘结相和有机载体三相组成,其中导电相在很大程度上影响其导电性能以及导电膜层的物理和力学性能[5-7]。在传统电子浆料的发展历程上,主要集中在使用贵金属作为导电相制备导电浆料,但随着电子浆料需求量的日益增加以及追求其高性能和节能环保,使得贵金属电子浆料很难满足市场需要,急需开发出低成本、高性能、环保型的电子浆料。

目前,电子浆料的发展趋势主要集中于贱金属电子浆料的研发及其综合性能的提升方面,研究最多的为铜电子浆料。铜来源广泛,价格廉价,相比贵金属Au和Ag具有良好的导电性和高频性,不会发生电子迁移和结合强度低等问题[6, 8-9]。但铜较活泼,在潮湿空气和高温下易发生氧化,生成CuO和Cu2O,从而降低其导电性能[10-11],尤其是精细和超细铜粉更易发生表面氧化[8]。因此,为了提高其导电性能,首先需提高铜粉的抗氧化性,其次通过添加导电增强相,两者有机结合制备出高性能的铜复合电子浆料[12-14]。目前,国内外对于铜电子浆料抗氧化性的研究工作都取得了一定的进展,主要包括金属包覆法(如银包覆铜粉)、非金属包覆法(主要包括缓蚀剂法、偶联剂法、磷化处理法等)以及其他抗氧化法[15-16],这些技术均对铜粉的抗氧化性起到了一定的作用,但并未完全解决铜浆料的导电性衰减问题[17]。碳纳米管(CNTs)具有优异的物理性能,其导电性能极好,同时又拥有较大的长径比,碳纳米管取向复合后复合材料的导电率可提高3个数量级[18],因而碳纳米管适合做铜浆料的导电增强相。

本文采用微胶囊技术[19]对铜粉进行表面改性处理,得到微胶囊化铜粉,以提高铜粉烧结前的抗氧化能力;再添加少量导电性能优异的碳纳米管作为导电增强相,制备出新型的碳纳米管-铜复合浆料,提升铜电子浆料的导电性能;研究了不同类型和含量的碳纳米管对铜复合浆料的导电性能的影响规律,建立了碳纳米管-铜复合浆料的导电连接几何模型,并分析其导电机理。

1 实验 1.1 微胶囊铜粉的制备 1.1.1 铜粉表面预处理选用粒径为1 μm的超细铜粉作为主导电相,参数详见表 1。通过如下步骤对其进行表面预处理:在1 μm的超细铜粉中加入质量分数为8%的稀盐酸(体积约为铜粉的3倍),利用超声波振荡使两者充分接触,静置3 min后除去表层溶液,重复清洗3次,至铜粉呈现鲜红色且颜色不再明显变化。再经过3~6次水洗至无明显盐酸气味,加入无水乙醇进行适度搅拌并静置3 min,使其均匀分散,防止发生团聚,最后移入真空干燥箱内在60 ℃下保温2 h,烘干铜粉。

| 表 1 铜粉的性能参数 Table 1 Performance parameters of copper powder |

1) 制备乙基纤维素壁材溶液

取一定量的二甲苯、聚乙二醇和乙基纤维素(质量比为4: 1: 20),分两次混合,先混合二甲苯和聚乙二醇,经磁力搅拌得到有机溶剂后,再加入乙基纤维素继续混合,在水浴加热和磁力搅拌下搅拌均匀,最后获得乙基纤维素壁材溶液。

2) 制备微胶囊化铜粉

将制取的壁材溶液加到改性的铜粉中,进行磁力搅拌(转速为2 000~8 000 r/min)使其均匀,然后进行超声波振荡1 h,静置0.5 h后去除上层清液,再用去离子水和无水乙醇清洗2~3次,在氮气气氛中100 ℃下烘干2 h,即得到微胶囊铜粉。

1.2 碳纳米管-铜复合浆料导电膜的制备 1.2.1 有机载体配制选用松油醇-乙基纤维素系列作为有机载体,详细配比见表 2,按表 2称取各组分置于烧杯中,在70~80 ℃恒温水浴中搅拌至乙基纤维素完全溶解,冷却后得到淡黄色粘稠状液体即为有机载体。

| 表 2 有机载体的配比(质量分数/%) Table 2 Ratio of organic carrier(wt.%) |

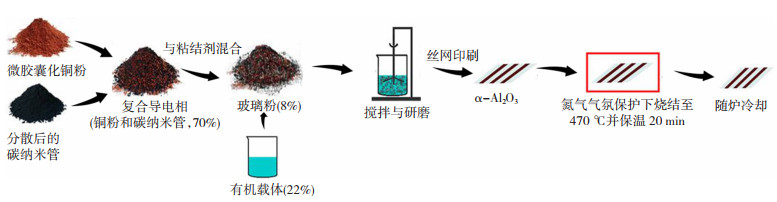

文献[20-21]表明,当复合导电相、有机载体和玻璃粉的质量比为70: 22: 8时制备的复合浆料各项性能最好。按照各组分比例混合、研磨制得复合电子浆料,经过丝网印刷技术将“膏状”复合浆料印刷在经过无水乙醇清洗过的Al2O3陶瓷基板上,然后将样品置于自蔓延燃烧合成反应釜中,在氮气保护下烧结至470 ℃并保温20 min,随炉冷却即得到碳纳米管-铜复合浆料导电膜,具体工艺流程如图 1所示。

|

图 1 碳纳米管-铜复合浆料导电膜的制备工艺 Fig.1 Preparation process of carbon nanotube-copper composite paste |

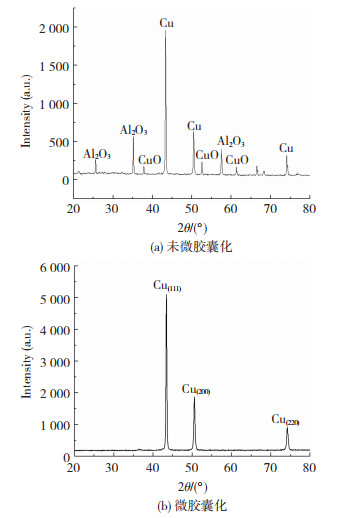

图 2给出了未包覆与包覆乙基纤维素的铜粉在空气中放置10 d后的XRD谱图。对比发现:包覆乙基纤维素的铜粉(图 2(b))在2θ=43.25°、50.37°和73.99°时的衍射峰分别对应于铜的(111)、(200)和(220)晶面,均未发现Cu2O或CuO的衍射峰;而未包覆的铜粉(图 2(a))则出现了Cu2O或CuO的衍射峰,表明包覆乙基纤维素的铜粉具有优良的抗氧化性能。

|

图 2 两种铜粉的XRD谱图 Fig.2 XRD pattern of copper powder:(a)not microencapsulated; (b)microencapsulation |

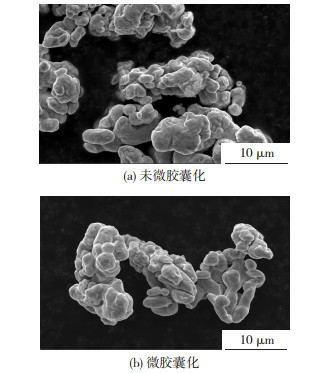

未包覆和包覆乙基纤维素的铜粉的表面形貌如图 3所示。对比可以看出,未包覆的铜粉(图 3(a))聚集十分严重,有很多大块铜粉团聚体存在,分散性差;而包覆后的铜粉虽然也存在一定的团聚体,但相对于未处理的铜粉其聚集体的尺寸明显减小,分散性得到改善,如图 3(b)所示。

|

图 3 两种铜粉的表面形貌 Fig.3 Surface morphology of copper powder:(a)not microencapsulated; (b)microencapsulation |

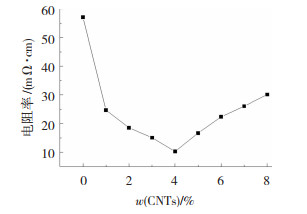

采用碳纳米管(管径为1~2 nm)作为导电增强相,通过实验确定碳纳米管与铜粉的质量比。由图 4可以看出,通过添加碳纳米管,碳纳米管-铜复合浆料导电膜的电阻率急剧下降。

|

图 4 碳纳米管含量对铜复合浆料导电膜电阻率的影响 Fig.4 Effect of carbon nanotube content on resistivity of conductive film of copper composite paste |

这表明碳纳米管的加入提高了铜复合浆料导电膜的导电性,增强效果与碳纳米管含量有关。随着碳纳米管含量的增加,复合浆料的电阻先减小后增大。这是因为碳纳米管是一种低密度、高导电性的纳米材料,少量的碳纳米管可以充当连接铜粉的介质,覆盖在铜粉表面,填充铜粉颗粒间隙且碳钠米管壁之间相互吸引,形成网状体系,在铜粉颗粒之间建立导电“桥梁”,使浆料导电膜的电阻率开始降低。然而,随着碳纳米管含量的增加,其体积过大而不能分散,加上管壁之间的“吸引力”极大,碳管之间容易团聚,导致出现大量疏松的线团型聚合物,造成铜粉颗粒之间密实度降低且在浆料制备过程中可能存在不均匀研磨,浆料在丝网印刷时很难透过丝网粘附在承印物上,导致浆料印刷不均匀,甚至不连续,粘度增加。因此,过量的碳纳米管会导致较差的印刷性能和导电性能。当碳纳米管与铜粉的质量比为4: 96时,电阻率达到最小值10.27 mΩ ·cm,此时复合浆料导电膜的导电性最好。

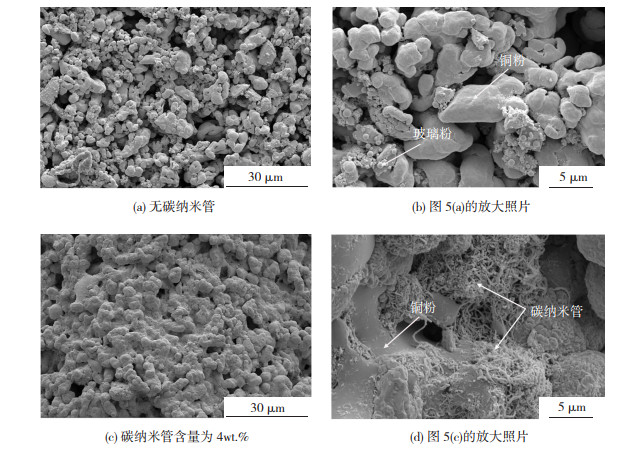

铜浆料和碳纳米管-铜复合浆料导电膜的显微结构如图 5所示。从图 5(a)和(b)可以看出,铜浆料表面有许多孔洞,铜粉之间空隙较大,接触不紧密。铜粉烧结时在玻璃液中分散沉淀,在铜粉的孔隙中填充少量的玻璃相,并将浆料烧结在基板上形成薄膜。然而,由于玻璃相不具有导电性,因此尚未建立有效的导电路径。从图 5(c)和(d)可以看出,与铜浆料导电膜的表面相比,碳纳米管-铜复合浆料导电膜的表面更平整、更致密,同时导电相之间的空穴更小,接触更紧密,碳纳米管均匀分布,没有或很少团聚。此外,碳纳米管具有良好的导电性和填充性,可以覆盖在铜粉颗粒表面,不仅填充铜粉的孔隙,而且管壁之间相互吸引,形成致密、连续的网络体系,在铜粉颗粒表面建立大量导电“交叉桥”,形成良好的导电通道,提高了导电性。加之碳纳米管骨架结构中富含有sp2杂化的碳原子,且在其边壁和端帽部分存在大量结构缺陷,可与电子给体和电子受体发生电荷转移,使得彼此间存在一定的相互作用力,并将导电颗粒连接起来,形成导电通道,使铜复合浆料导电膜导电性得到提升。

|

图 5 铜复合浆料导电膜的微观结构 Fig.5 Microstructure of conductive film ofcopper composite paste:(a) without carbon nanotubes; (b)enlarged picture of Fig. 5(a); (c) carbon nanotube content of 4wt.%; (d) enlarged picture of Fig. 5(c) |

碳纳米管的不同类型参数见表 3。如表 4所示,铜复合浆料导电膜的电阻率与碳纳米管的参数也有关。用管径1~2 nm,长度5~30 μm,纯度为90%的碳纳米管制备的铜复合浆料导电膜电阻率为6.055 mΩ ·cm,与铜浆料导电膜相比降低了89.39%。因为就碳纳米管而言,其管径越小,长度越长(即长径比越大),纯度越高,则导电性越好。本实验选用的碳纳米管管径小,长度合适且纯度较高,碳纳米管能够覆盖在铜粉颗粒表面,填充铜粉颗粒间隙,较长的碳纳米管可以搭接多个铜粉颗粒,将多个铜粉颗粒连接起来,加上管壁之间的“吸引力”形成大量网状结构,与铜粉颗粒之间建立起大量的导电“桥梁”,在浆料中形成导电网络,从而降低浆料的电阻。相反,如果碳纳米管的管径大、长度短且纯度低,则会引起极大的体积变化,造成大量碳纳米管发生团聚且较短的碳纳米管难以在铜粉颗粒之间形成“桥梁”,导致与用管径1~2 nm,长度5~30 μm,纯度为90%的碳纳米管制备的复合浆料导电膜相比电阻率降低幅度较小。

| 表 3 不同参数类型的碳纳米管 Table 3 Carbon nanotubes with different parameter types |

| 表 4 不同尺寸碳纳米管-铜复合浆料导电膜电阻率及与纯铜浆料导电膜电阻率的降低率 Table 4 Resistivity of conductive film of carbon nanotube-copper composite paste of different sizes and reduction rate of resistivity of conductive film of pure copper paste |

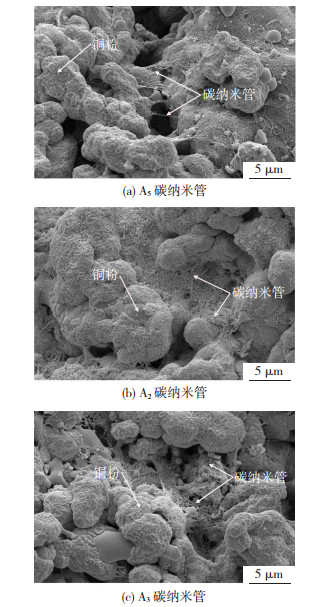

不同尺寸的碳纳米管-铜复合浆料导电膜的扫描电镜图像如图 6所示。图 6(a)是使用A5碳纳米管制备的铜复合浆料导电膜的微观结构,A5碳纳米管的尺寸是5种碳纳米管中最小的,从图中可见,也有少数填充到铜颗粒间的孔隙内,形成导电通路。然而,由于A5碳纳米管长度较短,与A2相比,当碳纳米管质量相同时,填充铜粉孔洞的数量比A2尺寸的碳纳米管填充的少许多,难以在铜粉颗粒之间搭接起来,导致铜粉颗粒大多处于游离状态,因此电阻较高。此外,在单臂碳纳米管中,A3碳纳米管的纯度较低(如图 6(c)所示),与A2相比,浆料的电阻率较差,但比A4浆料的电阻率小。这是因为纯度低导致铜粉表面与碳纳米管之间建立连接时,杂质含量太大,严重影响了浆料的导电性,碳纳米管很少填充在铜粉之间的孔隙中以形成导电网络,但与A5相比,碳纳米管长度在一定程度上可以弥补纯度低的问题。由表 4可知,A1和A2比较来看,管径小,长度和纯度合适的碳纳米管能够很好地填充铜粉之间的间隙,搭接导电网络,提高浆料的导电性。图 6(b)是使用A2碳纳米管制备的铜复合浆料导电膜,单壁碳纳米管长度合适且纯度高,能够形成连续的碳纳米管网状结构,从而附着在铜粉表面或直接在铜粉颗粒之间搭建大量导电桥,提高导电性。综上得出,管径小、长度合适且纯度高的碳纳米管制备的复合浆料导电膜性能最佳。

|

图 6 不同参数碳纳米管制备铜复合浆料导电膜的微观结构 Fig.6 Microstructure of conductive film of copper composite paste prepared by carbon nanotubes with different parameters:(a) A5 carbon nanotube; (b) A2 carbon nanotube; (c) A3 carbon nanotube |

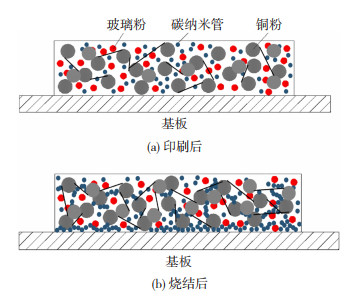

根据以上讨论,建立了碳纳米管-铜复合浆料导电膜的几何模型,见图 7。在烧结前,铜粉、碳纳米管和玻璃粉主要分散在有机载体中,没有相互接触或接触较少,孔隙率较大,没有形成完整通畅的导电路径。烧结后,有机载体完全挥发,在烧结过程中温度逐渐升高,通过连续吸热将玻璃粉熔化成玻璃液,当玻璃液完全润湿铜粉颗粒后,玻璃液的表面张力使铜粉与碳纳米管之间的孔隙收缩,加上受到机械、化学、热等作用,促进铜粉与碳纳米管的重新排列,从而使物质发生传递和迁移。总表面积减少、颗粒接触面积增加等都会使系统的自由能减小,从而转变为热力学稳定状态,促使导电相接触更紧密,最终形成链状结构。同时,碳管不仅填充了铜粉颗粒的间隙,而且碳管管壁之间相互“吸引”,搭接在铜粉颗粒表面,形成致密的导电网络体系,这将有利于建立导电路径,促进导电浆料的导电性。

|

图 7 碳纳米管-铜复合浆料导电膜的几何模型 Fig.7 Geometric model of carbon nanotube-copper composite paste conductive film |

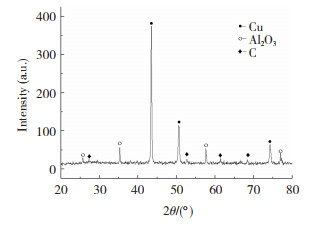

铜导电膜的X射线衍射谱见图 8。

|

图 8 铜导电膜XRD谱图 Fig.8 XRD pattern of copper conductive films |

从图 8可以看出,当达到最佳烧结温度(470 ℃)时,衍射峰的轮廓非常窄,衍射峰由Cu、C和Al2O3组成,主要衍射峰为Cu,由于加入的碳纳米管含量较少,因此,可见微弱的C衍射峰,且没有任何铜氧化物衍射峰,如Cu2O和CuO。结果表明,在浆料制备过程中,铜粉不被氧化,铜导电膜的电导率不受影响。另外,X射线具有一定的穿透深度,其穿透深度大于铜导电膜层的厚度,因此在烧结膜中导致Al2O3峰的出现。

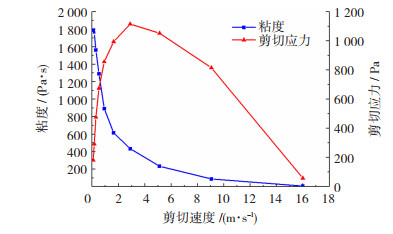

2.6 复合浆料的流变行为复合浆料的流变行为直接决定了其在印刷过程中流动性、可印刷性和结构完整性(没有分层和变形),进而影响烧结后导电膜的导电性。剪切速率对浆料粘度和剪切应力的影响如图 9所示,可以看出,该浆料存在明显的剪切变稀现象,在不同的剪切速率下,粘度在5.59~1790 Pa ·s的范围内波动。随着剪切速率的增加,剪切应力值在57.5~1 115 Pa范围内,呈现先增加后减小的趋势。这表明在丝网印刷期间需要一点剪切力来获得平坦的印刷表面,且较小的剪切应力使浆料具有优异的流变行为。

|

图 9 剪切速率对浆料粘度和剪切应力的影响 Fig.9 Effect of shear rate on paste viscosity and shear stress |

1) 随着碳纳米管含量的增加,复合浆料导电膜的电阻率先减小后增大。当碳纳米管与铜粉的质量比为4: 96时,复合浆料导电膜的电阻率达到最小值。

2) 复合浆料的电阻率与碳纳米管的尺寸有关,用管径1~2 nm,长度5~30 μm,纯度为90%的碳纳米管制备的复合浆料导电膜具有最低电阻率6.05 mΩ ·cm。

3) 通过对导电机理分析,发现复合浆料的导电性能和碳纳米管的管径、长度以及纯度密切相关,单壁、高纯度、合适长度的碳纳米管可以在铜粉表面形成连续网状结构,进而与铜粉颗粒之间建立“交叉桥”,增加了导电相的连接,提高了浆料的导电性,并且复合浆料具有优异的流变行为。

| [1] |

时晶晶, 屈银虎, 成小乐, 等. 石墨纳米片对铜电子浆料导电性的影响[J]. 材料科学与工艺, 2018, 26(3): 66-71. SHI Jingjing, QU Yinhu, CHENG Xiaole, et al. Influences of graphene flake on conductivity of copper electronic pastes[J]. Materials Science and Technology, 2018, 26(3): 66-71. DOI:10.11951/j.issn.1005-0299.20170137 |

| [2] |

冯清福, 孟宪伟, 李世鸿, 等. 导电填料对电子浆料性能影响的研究进展[J]. 贵金属, 2017, 38(2): 79-84. FENG Qingfu, MENG Xianwei, LI Shihong, et al. Research progress on the influence of conductive fillers on the performance of electronic paste[J]. Precious Metal, 2017, 38(2): 79-84. |

| [3] |

张飞进, 朱晓云. 电子浆料用有机载体的研究现状及发展趋势[J]. 材料导报, 2013, 27(3): 81-85. ZHANG Feijin, ZHU Xiaoyun. Research status and development trend of organic carriers for electronic paste[J]. Material Guide, 2013, 27(3): 81-85. |

| [4] |

MIR I, KUMAR D. Recent advances in isotropic conductive adhesives for electronics packaging applications[J]. International Journal of Adhesion and Adhesives, 2008, 28(7): 362-371. DOI:10.1016/j.ijadhadh.2007.10.004 |

| [5] |

王艳萍, 苏晓磊, 屈银虎, 等. 铜电子浆料的制备及性能[J]. 材料科学与工程学报, 2015, 33(6): 908-911. WANG Yanping, SU Xiaolei, QU Yinhu, et al. Preparation and properties of copper electronic paste[J]. Journal of Materials Science and Engineering, 2015, 33(6): 908-911. DOI:10.14136/j.cnki.issn1673-2812.2015.06.027 |

| [6] |

刘晓琴, 苏晓磊. 铜电子浆料的研究发展现状[J]. 硅盐酸通报, 2013, 32(12): 2502-2513. LIU Xiaoqin, SU Xiaolei. Research and development status of copper electronic paste[J]. Silicochloric Acid Notification, 2013, 32(12): 2502-2513. DOI:10.16552/j.cnki.issn1001-1625.2013.12.047 |

| [7] |

MANABU Y, HIDEO T, UICHI I, et al. Novel low-temperature-sintering type Cu-Alloy pastes for silicon solar sells[J]. Energy Procedia, 2012, 21: 66-74. DOI:10.1016/j.egypro.2012.05.009 |

| [8] |

刘新峰, 屈银虎, 郑红梅, 等. 铜电子浆料的抗氧化研究和进展[J]. 应用化工, 2014, 43(8): 1493-1496. LIU Xinfeng, QU Yinhu, ZHENG Hongmei, et al. Antioxidation research and progress of copper electronic paste[J]. Applied Chemical, 2014, 43(8): 1493-1496. DOI:10.16581/j.cnki.issn1671-3206.2014.08.052 |

| [9] |

罗世永, 庞远燕, 郝燕萍, 等. 电子浆料用有机载体的挥发性能[J]. 电子元件与材料, 2006, 25(8): 49-51. LUO Shiyong, PANG Yuanyan, HAO Yanping, et al. Volatile energy of organic carrier for electronic paste[J]. Electronic Components and Materials, 2006, 25(8): 49-51. DOI:10.14106/j.cnki.1001-2028.2006.08.017 |

| [10] |

彭舒, 唐振方, 吉锐. 电子浆料中微米级铜粉的抗氧化研究[J]. 表面技术, 2008, 37(3): 6-8. PENG Shu, TANG Zhenfang, JI Rui. Antioxidation of micron-sized copper powder in electronic paste[J]. Surface Technology, 2008, 37(3): 6-8. DOI:10.16490/j.cnki.issn.1001-3660.2008.03.011 |

| [11] |

SULKA G D, JASKULA M. Study of the kinetics of silver ions cementation onto copper from sulphuric acid solution[J]. Hydrometallugy, 2003, 70(1-3): 185-196. DOI:10.1016/S0304-386X(03)00080-X |

| [12] |

卢雪琼, 王军, 王亚平, 等. 铜及其合金高温氧化的影响因素研究[J]. 材料导报, 2012, 26(S2): 371-374. LU Xueqiong, WANG Jun, WANG Yaping, et al. Study on the factors affecting high temperature oxidation of copper and its alloys[J]. Material Guide, 2012, 26(S2): 371-374. |

| [13] |

李冰, 王俊勃, 苏晓磊, 等. 电子浆料中的贱金属导电相的改善工艺研究进展[J]. 材料导报, 2013, 27(11): 35-39. LI Bing, WANG Junbo, SU Xiaolei, et al. Research progress on improvement process of bismuth metal conductive phase in electronic paste[J]. Material Guide, 2013, 27(11): 35-39. |

| [14] |

常英, 刘彦军. 片状镀银铜粉的制备及性能表征[J]. 化工新型材料, 2005, 33(4): 56-58. CHANG Ying, LIU Yanjun. Preparation and characterization of flaky silver-plated copper powder[J]. New Chemical Materials, 2005, 33(4): 56-58. |

| [15] |

ZHANG R W, MOON K, LIN W, et al. Preparation of highly conductive polymer nanocomposites by low temperature sintering of silver nanoparticles[J]. Journal of Materials Chemistry, 2010, 20(10): 2018-2023. DOI:10.1039/B921072E |

| [16] |

MIZUNO M, SAKA M, ABE H. Mechanism of electrical conduction though anisotropically conductive adhesive films[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology Part A, 1996, 19(4): 546-553. DOI:10.1109/95.554936 |

| [17] |

刘晓妮, 屈银虎, 成小乐, 等. 石墨烯对微胶囊铜电子浆料导电性能的影响[J]. 化工新型材料, 2018, 46(11): 67-71. LIU Xiaoni, QU Yinhu, CHENG Xiaole, et al. Effect of graphene on the electrical conductivity of microcapsule copper electronic paste[J]. New Chemical Materials, 2018, 46(11): 67-71. |

| [18] |

丘龙斌, 孙雪梅, 仰志斌, 等. 取向碳纳米管/高分子新型复合材料的制备及应用[J]. 化学学报, 2012, 70(14): 1523-1532. QIU Longbin, SUN Xuemei, YANG Zhibin, et al. Preparation and application of oriented carbon nanotube/polymer composites[J]. Journal of Chemistry, 2012, 70(14): 1523-1532. DOI:10.6023/A12030024 |

| [19] |

DUBEY R, SHAMI T C, RAO B. Microencapsulation technology and applications[J]. Defence Science Journal, 2009, 59(1): 82-95. |

| [20] |

QU YH, LIU XN, LIU Y, et al. Effect of graphene on microstructure and properties of copper paste[J]. Optoelectronicsand Advanced Materials Rapid Communications, 2019, 13(2): 141-147. |

| [21] |

尚润琪.基于微胶囊的纳米碳-铜复合浆料制备和性能研究[D].西安: 西安工程大学, 2017. SHANG Runqi.The preparation and performances of nano carbon-copper composite paste based on micro capsule[D]. Xi'an: Xi'an Polytechnic University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10709-1018048485.htm |

2020, Vol. 28

2020, Vol. 28