为了减轻结构质量、提高舰船性能,舰船上层建筑等部位普遍采用薄板焊接结构。而在焊接过程中,由于焊接应力的释放,薄钢板将产生扭曲变形,影响焊接质量和舰船外观[1-2]。在国内船体建造过程中,薄钢板变形矫正主要采用火焰矫正法,该方法存在下述局限:1)加热时间较长,操作依赖工人经验,限制了相关生产过程的效率和自动化程度;2)燃气流的稳定性、与氧气的配比、环境温度湿度等因素均会影响热矫正效果,很难建立全面考虑众多影响因素的数学模型;3)热效率低,存在噪声污染,环保型较差;4)板材边缘部分的加工极易出现过烧或欠烧,严重影响加工质量。

应用中频感应矫正技术是解决矫正自动化问题的优秀方案[3-4]。依据相关资料[5],应用感应热矫正方式的生产效率是人工火焰矫正的3~4倍。国外关于感应热成型研究的起步较早,如日本的石川岛播磨公司等已经将该技术应用于船舶建造工程中,在一定程度上提高了工程效率。但国内相关研究还处于起步阶段。海军驻中船实验室的王小龙等[6]进行了大量的前期研究和调研工作。江苏科技大学的周宏等[7]探究了板材厚度及加热速率对薄板感应热成型效果的影响,并得到了高斯热源移动速度对钢板角变形的影响规律。大连理工大学的杨玉龙等[8]建立了船板静止式感应热处理的二维数值模型,研究归纳了钢板在加热和水冷过程中温度场的分布规律和变形规律,并进行了试验验证。

现阶段的研究中存在以下问题:采用热源模型为工件提供热输入,忽略能量由线圈磁场向工件涡流的转化过程,对整个工艺过程的描述不够完整;二维数值模型计算精度较低,无法计算纵向变形,需要开发相应的三维有限元模型以更准确地描述船板感应热处理的工艺过程。综上,探寻合理有效的研究方法,推进感应热矫正技术在我国船舶建造领域的应用,进而提高建造工程的自动化程度和生产效率,已成为迫切需求。

在薄钢板焊接变形中频感应热矫正过程中,工件材料在加热区存在较为复杂的热弹性变形和塑性变形。影响工件发生变形的影响因素主要包括线圈电流参数和结构参数、工件尺寸、冷却方式、板材材质及加工钢板的边界支撑条件等[9-10]。当前国内外的感应热矫正有限元研究中,所建立的数值模型普遍存在考虑因素不足、精度较差等问题。本文建立了磁、热、力耦合的三维有限元模型,充分考虑线圈与工件的形位关系、材料物理参数的温度依赖性、电磁热源描述的准确性等问题,探究薄板感应热矫正过程中线圈电参数(电流强度、电流频率)对矫正效果的影响。

1 有限元仿真与研究方案采用COMSOL Multiphysics仿真平台进行有限元分析计算, 着重研究线圈电流强度、电流频率等因素对薄钢板焊接变形矫正效果的影响。

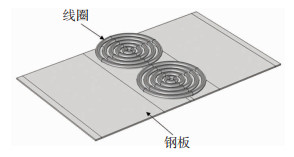

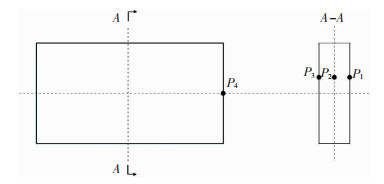

1.1 研究对象利用Comsol Multiphysic软件建立船用薄钢板感应热矫正的磁-热-力耦合三维仿真模型,如图 1所示。薄钢板材料为Q345B钢,规格1 000 mm×600 mm×6 mm。实际线圈为多匝铜导线绕制而成的圆形平面线圈,为简化有限元模型,将线圈改为同等规格的同心圆结构。感应线圈规格为200 mm×30 mm×20 mm,线径3 mm,匝数为40匝。线圈与钢板之间间距为10 mm。

|

图 1 薄钢板中频感应矫正模型 Fig.1 Medium frequency induction rectification model of thin steel plate |

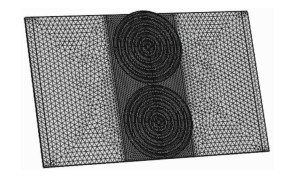

整个模型采用过渡网格划分方式。在感应线圈、焊缝区及两者间的空气区域采用加密的自由四面体网格,以提高计算精度;其余区域采取一般密度的自由四面体网格,以提高计算速度。图 2为去掉空气域后的网格划分。

|

图 2 网格划分 Fig.2 Mesh generation |

在焊接过程及感应热矫正过程中,薄钢板材料的各物理参数随温度升高呈非线性变化。为了准确模拟焊接及感应加热的多物理场耦合过程,以内插函数方式定义材料的各物理参数。导热率、比热容、密度、线膨胀系数、电阻率及相对磁导率取值见文献[11-12]。

1.4 边界条件及载荷实际工艺过程中,装夹方式为单侧装夹,采用压紧固定的方式限制薄钢板长度方向一侧边缘的位移与变形。在模型中,对钢板上表面长度方向一侧边缘施加固定约束,在工件全部节点上施加重力加速度来实现均布重力载荷。

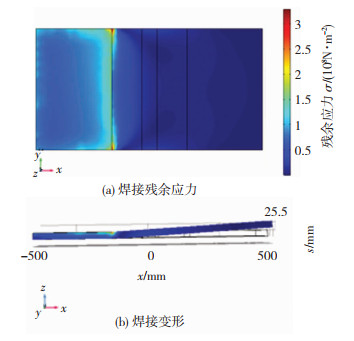

1.5 焊接变形量仿真预测与试验验证为得到薄钢板焊接过程产生的残余应力变形量数据,以作为薄板中频感应矫正研究的初始值数据,研究中对薄钢板焊接过程进行了仿真计算及相应的试验验证。以Comsol软件为平台,进行了考虑材料非线性、移动热源的热-力耦合的有限元仿真模拟,计算薄板的焊接温度场、焊接变形和焊接应力。如图 3所示,计算得到的钢板端部Z向位移量(s)为25.5 mm。

|

图 3 焊接残余应力及变形量 Fig.3 Welding residual stress and deformation:(a) welding residual stress; (b) welding deformation |

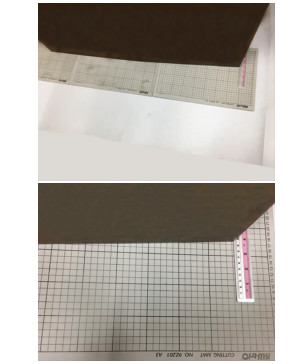

为验证焊接变形量数据的准确性,采用二氧化碳气体保护焊接方法在Q345B低碳钢板上进行堆焊试验,试验系统选用ABB公司IRB1410型机器人、福尼斯CMT焊机、保护气采用CO2(82%)+Ar(18%)混合气体,焊接方式选用冷金属过渡焊接(CMT), 焊丝牌号为ER50-6的G3Si1型号,直径1.2 mm,试验系统如图 4所示。焊接电流122 A,电弧电压12.6 V,焊接速度8 mm/s。焊接过程的约束条件与仿真模型一致。

|

图 4 试验系统 Fig.4 The experimental system |

图 5为试验得到的钢板变形,焊后测量薄钢板端部的Z向位移量为25 mm,所得到的数据与仿真计算结果基本一致,验证了薄板焊接变形过程计算结果的准确性。

|

图 5 变形量测量 Fig.5 Deformation measurement |

在中频感应热矫正过程中,由于集肤效应的影响,温度场沿厚度方向的分布并不均匀。温度场在厚度方向的不均匀分布,导致工件上下表面的热膨胀及冷却收缩存在变形量差值,消除焊接残余应力的同时,使工件发生弯曲变形[13-14]。为此,在工件的厚度方向上选取3个点进行相关分析。如图 6所示,P1点位于工件接近感应线圈一侧的表面、感应线圈和工件整体的中心线上,距长度方向的中心线225 mm。P2和P3两点分别位于厚度方向的中点和另一侧表面。同时选取薄钢板长度方向自由端上的点P4获取Z向变形量数据。

|

图 6 选取点的位置示意图 Fig.6 Location of the selected points |

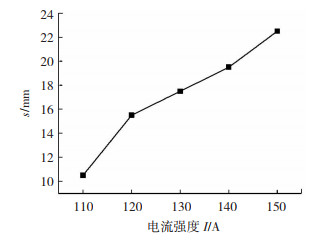

在薄钢板的中频感应矫正过程中,线圈电流强度直接影响着工件上的感应电流强度及温升。计算中通过选取110、120、130、140、150 A的5个不同输入电流,研究中频感应矫正过程中温度场及翘曲端Z向位移的变化情况,判断线圈电流强度对矫正效果的影响。

图 7为不同线圈电流密度条件下各采样点温度(θ)与时间(t)的曲线图,可以看到输入电流密度越大,采样点的最高温度越高,且最高温度的增幅也随之增加。产生这一现象的原因是:在临近效应和集肤效应的影响下,工件上表面的感应涡流会随着线圈电流的增大而增大,而较高的涡流密度将获得更快的温升,故相同时间内所能得到的最高温度也会越高。因此,工件上表面的温度与电流密度正相关,即在其他条件不变的情况下,线圈电流强度越大,加热效果越好。

|

图 7 不同输入电流下的采样点温度曲线 Fig.7 Temperature curves of the sample points under different input power flows |

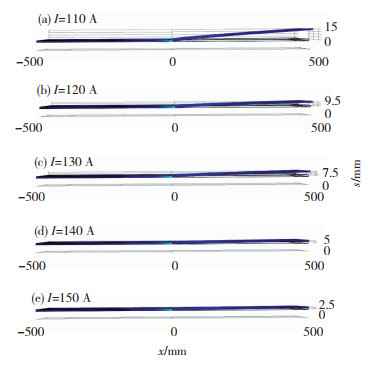

不同线圈电流下P4点的Z向位移如图 8所示,可以看到,线圈电流越大,产生的Z向位移越大。图 9为不同线圈电流强度下钢板的Z向位移量云图,当加热时间较短时,加热区域主要集中在工件上表面,上、下表面间温差梯度较大,不均匀热应力较大。线圈电流越大,工件上表面温度越高,随着热矫正过程的进行,集肤深度增加越快,再加上热传导的影响,上、下表面温差降低,加热区的刚度及屈服极限降低,在自身重力的作用下,塑性应变增大,位移量增大。

|

图 8 不同输入电流下P4的Z向位移曲线 Fig.8 Z-direction displacement curves of P4 under different input power flows |

|

图 9 不同线圈电流强度下钢板的Z向位移量云图 Fig.9 Z-direction displacement of the steel plate steel plate under different input power flows |

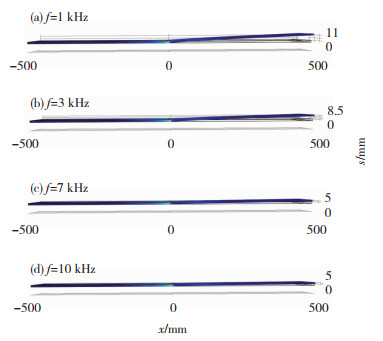

在中频感应矫正过程中,线圈电流频率决定了工件上感应涡流的集肤深度,进而改变工件上的涡流分布,由此影响到被加热工件的温度分布以及应力分布[15]。本研究选取4个不同的频率进行计算,分别为1、4、7、10 kHz,以获取各频率下的温度场及变形量数据。

图 10为不同电流频率下各采样点的温度-时间曲线图,分析可得,频率在1~7 kHz变化时,采样点的最高温度升幅较大;而将电流频率进一步提升后,采样点的最高温度无明显变化,但频率越高,采样点的温度越高,即工件表面的温度随频率的增大而增高。

|

图 10 不同频率下的采样点温度曲线 Fig.10 Temperature curves of the sample points under different frequencies |

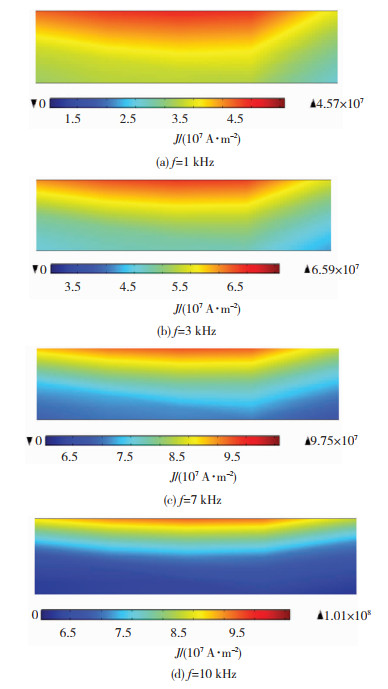

这是因为输入电流频率直接影响着集肤深度的大小,并决定了感应涡流产生的速率。图 11是不同频率下工件截面感应电流密度(J)分布云图,分析可得,集肤效应的强度和感应涡流产生速率均随着电流频率的增加而增加,感应涡流在较小的集肤深度下,更集中于工件上表面,故能够获得更高的能量密度,因而可以得到更大的温升。反之,如果电流频率较低,集肤深度增加,能量密度降低,故电流频率较低时,加热区在厚度方向上的范围较大,伴随着热传导的影响,温升速率较低。因此,工件上表面处,随着电流频率增大,温升速度更快,加热效果更好。

|

图 11 不同频率下的感应电流密度分布云图 Fig.11 The induced current density distribution under different frequencies |

计算后获得的电流频率(f)与采样点Z向位移(s)关系如图 12所示,可以看到,工件因变形产生的Z向位移与线圈电流频率正相关。

|

图 12 不同频率下P4的Z向位移曲线 Fig.12 Z-direction displacement of P4 under different frequencies |

图 13为不同线圈电流频率下钢板的Z向位移量云图,电流频率的提高会导致加热区更集中于工件的上表面,继而产生工件上、下表面间更大的温度梯度,这有助于热应力的产生,进而生成更大的位移量。

|

图 13 不同线圈频率下钢板的Z向位移量云图 Fig.13 Z-direction displacement of steel plate under different frequencies |

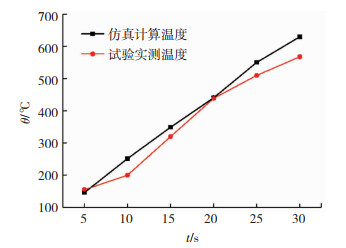

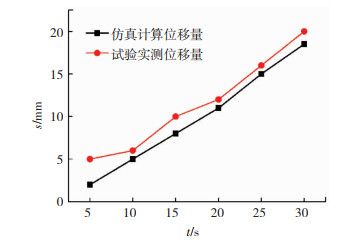

试验中,线圈电流为110 A,电流频率为7 kHz。试验与仿真计算的温度数据对比如图 14所示,可以看到,仿真计算与实际测量得到的温度上升趋势基本相吻合,二者平均误差为8.37%。图 15为仿真计算与试验得到的位移量数据对比,仿真计算得到的Z向位移量(s)随加热时间(t)的推移呈线性增长的趋势,而实际测量中,随加热时间的增加,Z向位移值的增加速度略有震荡,实际位移值略大于仿真计算值,数据偏差小于3 mm,二者基本吻合。试验证明了薄板焊接变形中频加热矫正有限元模型的合理可靠性。

|

图 14 温度对比 Fig.14 Temperature comparison |

|

图 15 Z向位移对比 Fig.15 Comparison of Z-direction displacement |

1) 感应电流密度在钢板厚度方向上的分布有很大的不均匀性,其最大值在工件靠近线圈一侧表面。其对工件的温度场分布及矫正效果有决定性作用。随着线圈电流增加,薄钢板温升速率增加,上、下表面温差增大,变形也随之增加。

2) 在薄钢板焊接变形中频感应矫正过程中,在1~7 kHz频率范围内,频率的提高可提升工件温升速率及上、下表面间的温度差,以获得更大的变形量。但当电流频率超过7 kHz,电流频率的提高对热效率的提升影响较低。

3) 在不同线圈电流强度、频率下进行了感应热矫正验证试验,对比试验数据显示,温度计算数据的平均误差为8.37%,位移量的计算数据偏差值小于3 mm,验证了本文所开发有限元模型的可靠性。

| [1] |

杨涤心, 孙远方. 火焰矫正温度对低合金高强钢焊件组织及性能的影响[J]. 金属热处理, 2011, 36(8): 29-33. YANG Dixin, SUN Yuanfang. Effect of flame straightening temperature on microstructure and mechanical properties of low-alloy high-strength steel weldment[J]. Heat Treatment of Metals, 2011, 36(8): 29-33. DOI:10.13251/j.issn.0254-6051.2011.08.011 |

| [2] |

刘晓红. 结构件火焰矫正法在生产中的应用[J]. 机械工程与自动化, 2010(4): 157-158. LIU Xiaohong. Application of flame rectification to mechanical parts[J]. Mechanical Engineering & Automation, 2010(4): 157-158. DOI:10.3969/j.issn.1672-6413.2010.04.057 |

| [3] |

周一俊, 邓德安, 冯可, 等. 低碳钢薄板单道堆焊焊接变形的数值模拟[J]. 焊接学报, 2013, 34(12): 101-104. ZHOU Yijun, DENG Dean, FENG Ke. Numerical simulation of welding deformation in weld on thin low carbon steel plate[J]. Transactions of the China Welding Institution, 2013, 34(12): 101-104. |

| [4] |

BARCLAY C J, CAMPBELL S W, GALLOWAY A M, et al. Artificial neural network prediction of weld distortion rectification using a travelling induction coil[J]. International Journal of Advanced Manufacturing Technology, 2013, 68(1-4): 127-140. DOI:10.1007/s00170-012-4713-z |

| [5] |

苏绍娟, 胡勇, 王呈方. 船体三维曲面外板成形工艺方法研究进展[J]. 中国造船, 2012, 53(2): 211-216. SU Shaojuan, HU Yong, WANG Chengfang. Research progress of three-dimensional plate forming methods for ship hull[J]. Shipbuilding of China, 2012, 53(2): 211-216. DOI:10.3969/j.issn.1000-4882.2012.02.026 |

| [6] |

王小龙, 陈红亮, 何源. 感应矫平设备在薄板变形矫正方面的应用[J]. 广东造船, 2015, 34(6): 64-65, 63. WANG Xiaolong, CHEN Hongliang, HE Yuan. Application of induction flattening equipment in sheet distortion rectification[J]. Guangdong Shipbuilding, 2015, 34(6): 64-65, 63. |

| [7] |

周宏, 蒋志勇, 罗宇, 等. 材料热物理性能对高频感应船体曲面弯板成型的影响研究[J]. 中国造船, 2015, 56(4): 101-108. ZHOU Hong, JIANG Zhiyong, LUO Yu, et al. Influence of thermal properties of plate on its high-frequency induction bending in forming ship hulls[J]. Shipbuilding of China, 2015, 56(4): 101-108. |

| [8] |

杨玉龙, 张雪彪, 刘玉君. 船体板高频感应加热的多场耦合数值分析[J]. 船海工程, 2011, 40(6): 24-27. YANG Yulong, ZHANG Xuebiao, LIU Yujun. Numerical analysis of multi-physics coupling for high frequency induction heating of hull plate[J]. Ship & Ocean Engineering, 2011, 40(6): 24-27. DOI:10.3963/j.issn.1671-7953.2011.06.007 |

| [9] |

王园武, 柳存根, 汪学锋. 感应线圈参数对钢板温度场的影响及线圈尺寸选取[J]. 金属热处理, 2016, 41(4): 178-182. WANG Yuanwu, LIU Cungen, WANG Xuefeng. Influence of induction coil parameter on temperature field of steel plate and choosing of coil size[J]. Heat Treatment of Metals, 2016, 41(4): 178-182. DOI:10.13251/j.issn.0254-6051.2016.04.040 |

| [10] |

孙于, 汪友华, 杨晓光, 等. 横向磁通感应线圈结构研究[J]. 电工技术学报, 2014, 29(S1): 8-14. SUN Yu, WANG Youhua, YANG Xiaoguang, et al. Research on coil shape for transverse flux induction heating[J]. Transactions of China Electrotechnical Society, 2014, 29(S1): 8-14. DOI:10.19595/j.cnki.1000-6753.tces.2014.s1.002 |

| [11] |

孙于.横向磁通感应加热器优化与耦合分析方法研究[D].天津: 河北工业大学, 2014. SUN Yu. Research on optimal design of transverse flux induction heater and the coupled field analysis method[D]. Tianjin: Hebei University of Technology, 2014. |

| [12] |

杨燕琴, 赵耀, 袁华. 船体曲面板成型中应变分布的影响参数的分析[J]. 中国造船, 2013, 54(2): 85-96. YANG Yanqin, ZHAO Yao, YUAN Hua. Analysis of the parameters affecting strain distribution in forming curved panel of hull[J]. Shipbuilding of China, 2013, 54(2): 85-96. DOI:10.3969/j.issn.1000-4882.2013.02.011 |

| [13] |

易小开, 李亮玉, 岳建峰, 等. 输送管道中频感应加热的磁-热耦合仿真[J]. 金属热处理, 2016, 41(7): 154-158. YI Xiaokai, LI Liangyu, YUE Jianfeng, et al. Simulation of coupling of lectromagnetic and thermal of intermediate frequency induction heating of pipeline[J]. Heat Treatment of Metals, 2016, 41(7): 154-158. DOI:10.13251/j.issn.0254-6051.2016.07.037 |

| [14] |

王智祥, 王帅, 张继祥, 等. 基于固有应变法的板材高频感应加热热弹塑性变形研究[J]. 锻压技术, 2014, 39(7): 50-54. WANG Zhixiang, WANG Shuai, ZHANG Jixiang, et al. Investigation on thermal elastic-plastic deformation of high frequency induction heating plate based on inherent strain method[J]. Forging & Stamping Technology, 2014, 39(7): 50-54. DOI:10.13330/j.issn.1000-3940.2014.07.011 |

| [15] |

BAE K Y, YANG Y S, HYUN C M, et al. Derivation of simplified formulas to predict deformations of plate in steel forming process with induction heating[J]. International Journal of Machine Tools and Manufacture, 2008, 48(15): 1646-1652. DOI:10.1016/j.ijmachtools.2008.07.007 |

2020, Vol. 28

2020, Vol. 28