高强高导铜合金因为其优异的力学性能和电学性能被广泛用于集成电路引线框、高速列车架空导线等,引起科学研究者和工业领域的广泛关注[1-5]。在人们认知的强化手段中,近几十年的研究表明,界面强化是唯一的既能提高强度又不显著牺牲电导率的有效手段,而且,界面必须是低能界面,才能保持界面组织的稳定性[6]。如此,能供选择的界面一般是大角度晶界或者类似孪晶界的特殊界面。为了保持高的电导性,纯金属或稀合金更受欢迎,但这类金属的界面设计往往有一定的难度[7-8]。

超细晶组织从上世纪90年代开始引起了人们极大的兴趣,因为根据经典的Hall-Petch关系,晶粒细化可以显著提高材料的强度[9-11]。但刚开始制备的超细晶组织的热稳定性比较差,晶粒在一定的温度下容易出现异常长大现象,因为通常制备方法得到的都是小角晶界,在热作用下,这些晶粒容易发生旋转,当与相邻晶粒位向一致时就会合并成一个大晶粒[12-13]。这给工业应用带来了难度。直到等径角挤压(ECAP)制备方法出现以后,具备大角度晶界的超细晶组织才得以实现。而且等径角挤压具备制备大块试样的潜力,也因此,等径角挤压方法获得工业界的广泛关注[14-15]。

本研究利用等径角挤压方法制备Cu-Cr-Zr合金,期望通过晶粒细化获得超细晶组织,从而提高合金的高强高导性能,并具备良好的热稳定性。

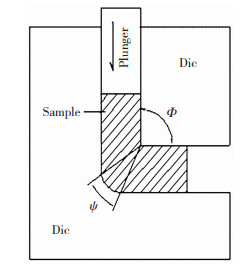

1 实验实验选用质量百分含量为99.99%的电解铜和99.7%的铬以及99.7%的锆通过熔炼制备Cu-0.9Cr-0.12Zr合金铸锭。铸锭在950 ℃均匀化处理15 h,然后热锻成12 mm×12 mm×125 mm的方棒。方棒再在1 000 ℃固溶处理2 h,然后进行等径角挤压(ECAP),挤压模的等径角为90°,弯角弧度为15°,如图 1所示。

|

图 1 等径角挤压模具示意图 Fig.1 Schematic diagram of ECAP Die |

挤压路径选用Bc模式,即每道次挤压完成后绕方棒长轴顺时针旋转铜棒90°再进行下一道次挤压。挤压速度为1 mm/s,挤压温度为室温,挤压道次为1~8道次,用于研究挤压道次对晶粒细化的影响。将经历8道次挤压的方棒进行时效热处理,在不同温度下处理相同的时间研究ECAP试样微观组织的热稳定性,确定最佳的热处理温度。在最佳温度下保温不同时间,以获得最佳热处理工艺达到强度和电导率的最佳平衡。力学性能的表征采用显微硬度、拉伸测试。显微硬度测试采用HMV-G 21DT显微硬度仪,每次测量采用100 g的压力保持10 s,每个数据点至少测试5次以上,然后取平均值。拉伸实验采用Instron拉伸机,拉伸试样为狗骨头形状,标距段横截面尺寸为3 mm×2 mm2,光学系统测监控拉伸位移,每个数据重复3次。电导率的测定采用D60K-1201数字导电仪,取3个测试结果的平均值。晶粒形貌表征在带有背散射电子衍射探头(EBSD)的扫描电镜中进行,透射电镜(TEM)表征采用常规的FEI F30透射电镜。EBSD制样按照标准的金相制样流程机械研磨、机械抛光,然后电解抛光,抛光液为85%的磷酸加15%的去离子水混合液,电解抛光参数为:电压2.1 V,常温,抛光时间8 min。TEM试样的制备流程如下:利用线切割割下一小块试样,机械研磨至厚度为300 μm左右,利用冲孔机冲下直径为3 mm的圆片,继续机械研磨和抛光,直至厚度为80 μm左右,然后电解双喷,电解双喷腐蚀液为30%的硝酸与70%的甲醇混合液,采用液氮冷却电解液至-15 ℃,电解电压15 V,电解双喷直至穿孔。

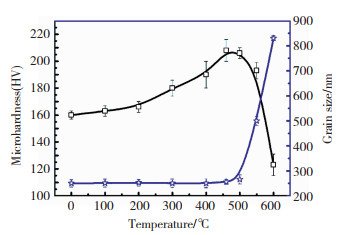

2 结果与讨论 2.1 热稳定性图 2展示了不同温度下保温1 h合金硬度及晶粒尺寸的变化情况。显然,试样的硬度随着温度的升高先上升然后下降,在450 ℃左右合金具有最高的硬度210 HV,之后硬度迅速下降。合金的晶粒尺寸在500 ℃及以下温度基本没有变化,而在500 ℃以上温度,晶粒急剧异常长大。硬度和晶粒尺寸的变化直接说明,合金在500 ℃以下组织和性能都是稳定的。同时,可以确定450 ℃为最佳热处理温度。

|

图 2 试样在不同温度下保温1h硬度及晶粒尺寸的变化曲线 Fig.2 The evolution of hardness and grain size of alloy with temperature rising. |

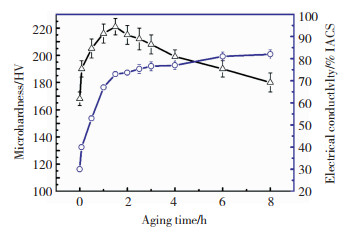

为了优化热处理工艺,经过8道次等径角挤压的试样的时效硬化行为被详细研究。图 3展示了经历8道次等径角挤压的铜棒在450 ℃不同时间时效后硬度的变化趋势。显然,电导率随着时效时间的增长而持续上升,但后期上升速度要比前期慢的多,而且越来越趋于平稳。而硬度随着时效时间的增加先上升后下降,在时效1.5 h后合金具有最高硬度221HV,之后缓慢下降。为平衡硬度和电导率,根据工业要求(电导率>75%IACS),最佳的时效时间为4 h,此时合金具有199 HV的硬度和77%IACS的电导率。

|

图 3 450 ℃不同保温时间下铜棒的硬度及导电率变化 Fig.3 The influence of the aging time on the hardness and electron conductivity of alloys |

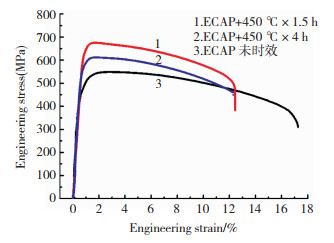

图 4分别展示了ECAP 8道次试样、时效1.5和4 h试样的拉伸曲线。从曲线可以读出ECAP 8道次试样的抗拉强度约为550 MPa,断裂延伸率为16%;经历时效1.5 h后,抗拉强度上升为680 MPa左右,断裂延伸率相应下降到12.5%;继续延长时效时间至4 h,抗拉强度为610 MPa左右,断裂延伸率仍为12.5%。结合前面的硬度曲线和电导率曲线,合金最佳综合性能发生在ECAP 8道次后450 ℃时效4 h,具体的性能数据为:抗拉强度610 MPa,断裂延伸率12.5%,硬度199HV,电导率77%IACS。相比于传统的锻造、拉拔、轧制工艺,ECAP合金的屈服强度得到大幅度的提升(约100 MPa), 但合金的电导率略有下降(约2%~3%IACS)[16]。同为ECAP工艺,但因为挤压路径的改变,本研究Bc路径下获得的合金强度相比于A路径提升约30 MPa,而电导率相当[17]。

|

图 4 不同状态下试样的拉伸曲线 Fig.4 Tensile curves for samples with different treatment |

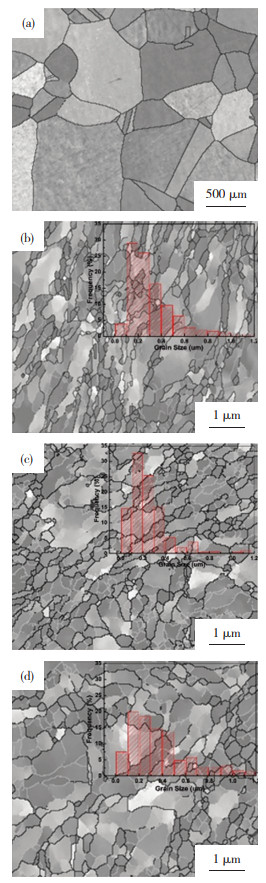

图 5展示了合金在固溶后的初始状态下、ECAP 8道次后以及在450 ℃下时效4和8 h后的晶粒组织形貌。

|

图 5 晶粒组织形貌:(a)固溶态;(b)ECAP 8道次后;(c、d)ECAP 8道次后在450℃下时效4和8 h Fig.5 The morphology of grains in samples: (a) solid solution; (b) after 8-pass-ECAP; (c) aged for 4 h at 450 ℃ after ECAP; (d) aged for 8 h at 450 ℃ after ECAP. |

从图 5(a)中可以看出固溶处理的试样晶粒粗大,呈等轴状,有些晶粒中还含有退火孪晶,平均晶粒尺寸在550 μm左右。经过8道次ECAP变形后,如图 5(b)所示,晶粒显著细化,绝大多数晶粒尺寸在600 nm以下(如图 5(b)插图所示),平均晶粒尺寸为245 nm。显然,经过8道次ECAP后,铜棒中形成了超细晶组织。晶粒的形状略呈拉长状,拉长方向平行于ECAP挤出方向。ECAP试样经过450 ℃时效4 h后,晶粒尺寸相比于ECAP试样没有明显的变化,如图 5(c)所示,但晶粒形貌有等轴化趋势。ECAP试样经过450 ℃时效8 h后,晶粒等轴化,这是由于铜合金的层错能较低,在剧烈塑性变形过程中难以通过位错的攀移与滑移产生充分的动态回复或再结晶,但在再结晶温度以上进行时效处理,主要通过晶界或亚晶界合并,生成再结晶核心。四周则由大角度边界将它与形变且已回复了的基体分开。大角度边界迁移时,核心长大,不断吞噬周边的晶粒,显微组织呈等轴状晶粒,以保持较低的界面能[17]。实验采用的铜合金经过大量塑形变形后,往往再结晶转变的孕育期较长,使得ECAP试样经过450 ℃时效4 h后晶粒变化不明显,而时效8小时后等轴状晶粒显著粗化,平均晶粒尺寸达到了430 nm,如图 5(d)所示。

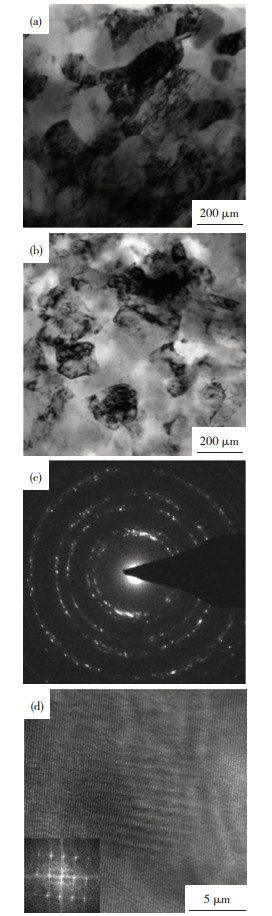

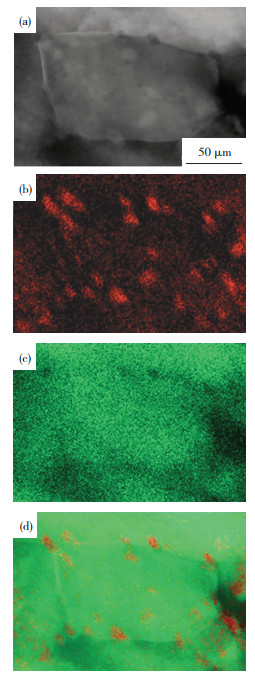

图 6展示了ECAP试样(图 6(a))和时效4 h试样(图 6(b))显微组织的TEM照片。经过8道次ECAP变形之后,超细晶晶粒内含有大量的位错,如图 6(a)所示,位错缠结在一起形成了暗的应力场衬度。对应的选区电子衍射花样(图 6(c))证明这些超细晶都是大角度晶界,晶粒取向弥散分布,没有形成明显的织构。经过4h的人工时效后,晶内位错密度显著降低,如图 6(b)所示,晶内由于应力场导致的暗的衬度变少。除此之外,晶内析出了Cr颗粒,其高分辨图像如图 6(d)所示,插图为对应的傅里叶变换(FFT)图案,除了Cu基体的衍射斑点之外,出现析出相的衍射斑点。Cr析出相为球形,直径大约在10 nm左右。析出相的晶格条纹与Cu基体的晶格条纹重叠,形成摩尔条纹。为了更加清楚地展示析出相的分布状态,图 7展示了合金元素的能谱面分布。图 7(a)是超细晶的HAADF-STEM形貌图,从图中看析出相的衬度并不明显,是因为Cu和Cr元素具有相近的原子序数。图 7(b)和(c)分别为Cr元素和Cu元素的面分布图,图 7(d)为(a)、(b)、(c)三图的叠加,从图中可以清楚地看出Cr纳米析出相的分布情况,少量分布在超细晶内,大部分分布在晶界上。元素面扫描图中没有观察到Zr元素,是因为Zr元素主要形成粗大的(Cu, Zr)第二相,分布比较稀疏。

|

图 6 微观组织的TEM照片:(a)ECAP 8道次试样;(b)ECAP 8道次后在450 ℃下时效4 h的试样;(c)图(a)对应的选区电子衍射花样;(d)图(b)中晶粒内的纳米析出相的高分辨照片,插图为对应的FFT变换 Fig.6 The TEM micrographs for samples: (a) 8-pass-ECAP; (b) aged for 4h at 450 ℃ after ECAP; (c) Selected area electron diffraction pattern of (a); (d) high-resolution TEM image of Cr-particle in (b) |

|

图 7 ECAP 8道次后在450 ℃下时效4 h的试样的元素分布图:(a)高角环形暗场扫描透射(HAADF-STEM)形貌图,(b)Cr元素分布图,(c)Cu元素分布图,(d)叠加图 Fig.7 EDS mapping of sample aged for 4 h at 450 ℃ after ECAP: (a) HAADF-STEM image of grains, (b) Cr distribution, (c) Cu distribution, (d) overlay (a), (b) and (c) |

通常,经历塑性变形的金属材料的屈服强度可以用一个与晶粒尺寸相关的方程式表示,类似于经典的Hall-Petch关系式σ0.2=σ0+ κH d-0.5,其中σ0与晶粒内流变应力相关,κH d-0.5表示晶界强化效应。经历ECAP剧烈塑性变形的CuCrZr合金的屈服强度主要源自两个方面的贡献:1)晶界强化:与大角晶界或小角晶界之间的距离d相关;2)加工硬化:与晶粒或者亚晶内位错的密度相关。通常假定上述两类强化效应是相互独立的,并且可以线性叠加。ECAP试样中没有观察到析出相,第二相的影响可以忽略不计。合金元素主要以固溶原子的形式存在,固溶原子的强化效应通常考虑为晶内效应,囊括在σ0的贡献里。因此,经历剧烈塑性变形的ECAP试样的屈服强度可以通过修正后的Hall-Petch关系式表达[9]:

| $ {\sigma _{0.2}} = {\sigma _0}{\rm{ + }}{\kappa _H}{d^{ - 0.5}}{\rm{ + }}M\alpha Gb{\rho ^{0.5}} $ | (1) |

式中:σ0代表Cu晶格摩擦应力与固溶强化效果之和;G是剪切模量;b是Cu(FCC结构)的柏格氏矢量;ρ是位错密度;M是EBSD测得的泰勒因子(大应变M=3.09),泰勒因子是描述由单晶体本构关系“统计平均”出多晶体本构关系的参数,能反映晶体微观层次上的塑性变形及加工硬化能力。它能反应变形过程中晶粒取向的变化规律,解释织构演变和加工硬化过程。试验时由数据处理软件的泰勒因子模块对晶粒取向进行自动识别,计算得到不同晶粒的泰勒因子值。

α≈0.2是一个数值因子,d是平均晶粒尺寸。本研究中d值采用小角度晶界(>2°)之间的间距,因为小角度晶界与传统的大角度晶界有相似的强化效果。本研究中晶粒的形状都是近等轴状,极少有层片状组织,因此,只要设定好相邻晶粒间的取向差阀值,晶粒尺寸可以从EBSD数据中直接读取。σ0和κH可以采用最小二乘法从屈服强度与晶粒尺寸的线性关系中读取。根据文献报道[18],此类合金单晶固溶体的强度σ0≈84 MPa,κH=129 MPa·(μm)1/2。根据公式(1)中的第二项可以算出晶界强化效应为260.6 MPa,与文献[13]报道的结果非常吻合。ECAP试样的屈服强度(550 MPa)减去单晶固溶体的强度和晶界强化效应即可得到位错的强化效应为205.4 MPa,由于Zr元素的加入进一步降低了合金的层错能,位错或层错密度得到提升。

3.2 时效后试样的强化机理相比于ECAP试样,经历过时效后的试样中观察到了Cr-纳米颗粒的析出,需要考虑纳米析出强化的贡献(σp)。由于经历了450 ℃不同时间退火,试样中位错的密度相比于时效前要下降,因此,加工硬化效果弱化。由于固溶原子析出生成纳米颗粒,那么σ0中不再考虑固溶原子的贡献,而仅仅代表Cu晶格摩擦应力(36.5 MPa)。因此,式(1)可改写为:

| $ {\sigma _{0.2}} = {\sigma _0} + {\sigma _p} + {\rm{ }}{\kappa _H}{d^{ - 0.5}} + M\alpha Gb{\rho ^{0.5}} $ | (2) |

Cr颗粒为共格析出相,其对强度的贡献σp不符合Orowan机制,切割机制更适用。根据切割机制,析出相的强化效应主要来自3部分:1)共格强化;2)模量强度;3)由界面强化和和反相界面强化组成的化学强化。此处,化学强化可以忽略不计,因为Cr颗粒与Cu基体之间在剪切过程中不会形成反向界面。因此,只剩下共格强化和模量强度。其中,共格强化可以根据下式计算:

| $ {\sigma _{{\rm{coh}}}} = 8.4MG{\left( \varepsilon \right)^{1.5}}{\left( {\frac{N}{b}} \right)^{0.5}}{r^{0.5}} $ | (3) |

式中:N为单位截面中析出相的数量; ε为失配应变; r为析出相平均半径。模量强度的评估公式如下:

| $ {\sigma _{\bmod }} = (0.05({G_C}r + {G_C}u){b^2}{\left( {\frac{r}{b}} \right)^{0.85}})/S $ | (4) |

式中:S是被切割的颗粒的表面积。针对本研究中的合金,σcoh=83 MPa,σmod=124 MPa。Cr颗粒相对于Cu基体来说是硬质颗粒,其剪切模量(118 GPa)远高于Cu(48.6 GPa)。析出相的强化效果由共格强化和模量强度叠加得到:

| $ {\sigma _p} = {(\frac{{{f_{{\rm{shear}}}}}}{{{f_{{\rm{total}}}}}})^{0.5}}\sqrt {\sigma _{{\rm{coh}}}^2 + \sigma _{\,\bmod \,}^2} $ | (5) |

式中:fshear是共格析出相分数,ftotal是析出相总分数。本研究中,只有共格的Cr析出相,因此,

时效4 h后,晶粒尺寸并无明显变化,晶界强化效果与ECAP试样近似为260.6 MPa,根据式(2)可以推导出时效4 h样品中位错强化效果为163.9 MPa,相比于ECAP试样,位错强化效果显著降低。这与图 6观察到的时效4 h试样相比于ECAP试样位错密度降低的结果是一致的。

4 结论本研究利用ECAP技术成功制备了具有超细晶结构的Cu合金方棒,通过EBSD和TEM技术详细研究了微观结构组织对力学性能的贡献,结论如下:

1) 等径角挤压的试样经过450 ℃时效4 h后获得最佳的综合性能:抗拉强度610 MPa,断裂延伸率12.5%,硬度199HV,电导率77%IACS;

2) 通过等径角挤压获得的超细晶组织具有良好的热稳定性,在500 ℃以下时效1 h,晶粒尺寸基本不变;

3) 时效4 h样品中,细晶强化贡献260.6 MPa;析出强化贡献149 MPa,加工硬化效果为163.9 MPa。相比于等径角挤压试样,析出相强化取代固溶强化,强化效果更加明显,而相应地位错密度降低,加工硬化效果下降。

| [1] |

ZHILYAEV A P, MOROZOVA A, CABRERA J M, et al. Wear resistance and electroconductivity in a Cu-0.3Cr-0.5Zr alloy processed by ECAP[J]. Journal of Materials Science, 2017, 52(1): 305-313. DOI:10.1007/s10853-016-0331-8 |

| [2] |

ZHILYAEV A P, SHAKHOVA I, MOROZOVA A, et al. Grain refinement kinetics and strengthening mechanisms in Cu-0.3Cr-0.5Zr alloy subjected to intense plastic deformation[J]. Materials Science and Engineering, 2016, 654: 131-142. DOI:10.1016/j.msea.2015.12.038 |

| [3] |

SHAKHOVA I, BELYAKOV A, KAIBYSHEV R. Effects of Initial Microstructure and Deformation Method on Grain Refinement in a Cu-Cr-Zr Alloy[J]. Materials Science Forum, 2016, 838-839: 308-313. DOI:10.1080/14786435.2019.1680889 |

| [4] |

PURCEK G, YANAR H, DEMIRTAS M, et al. Optimization of strength, ductility and electrical conductivity of Cu-Cr-Zr alloy by combining multi-route ECAP and aging[J]. Materials Science and Engineering, 2016, 649: 114-122. DOI:10.1016/j.msea.2015.09.111 |

| [5] |

MISHNEV R, SHAKHOVA I, BELYAKOV A, et al. Superplastic Behavior of a Cu-Cr-Zr Alloy Subjected to ECAP[J]. Materials Science Forum, 2016, 838-839: 404-409. DOI:10.4028/www.scientific.net/MSF.838-839.404 |

| [6] |

LU K. Stabilizing nanostructures in metals using grain and twin boundary architectures[J]. Nature Reviews, 2016, 3(1): 16019. |

| [7] |

SHANGINA D V, BOCHVAR N R, MOROZOVA A I, et al. Effect of chromium and zirconium content on structure, strength and electrical conductivity of Cu-Cr-Zr alloys after high pressure torsion[J]. Materials Letters, 2017, 199: 46-49. DOI:10.1016/j.matlet.2017.04.039 |

| [8] |

SHANGINA D V, BOCHVAR N R, GORSHENKOV M V, et al. Influence of microalloying with zirconium on the structure and properties of Cu-Cr alloy after high pressure torsion[J]. Materials Science and Engineering, 2016, 650(A): 63-66. |

| [9] |

MISHNEV R, SHAKHOVA I, BELYAKOV A, et al. Deformation microstructures, strengthening mechanisms, and electrical conductivity in a Cu-Cr-Zr alloy[J]. Materials Science and Engineering, 2015, 629: 29-40. DOI:10.1016/j.msea.2015.01.065 |

| [10] |

JAYAKUMAR P K, BALASUBRAMANIAN K, RABINDRANATH T G. Recrystallisation and bonding behaviour of ultra fine grained copper and Cu-Cr-Zr alloy using ECAP[J]. Materials Science and Engineering, 2012, 538(A): 7-13. |

| [11] |

KULCZYK M, ZYSK B, LEWANDOWSKA M, et al. Grain refinement in CuCrZr by SPD processing[J]. physica status solidi, 2010, 207(5): 1136-1138. DOI:10.1002/pssa.200983378 |

| [12] |

HONG C S, TAO N R, HUANG X. Nucleation and thickening of shear bands in nano-scale twin/matrix lamellae of a Cu-Al alloy processed by dynamic plastic deformation[J]. Acta Materialia, 2010, 58(8): 3103-3116. DOI:10.1016/j.actamat.2010.01.049 |

| [13] |

DALLA T F, LAPOVOK R, SANDLIN J, et al. Microstructures and properties of copper processed by equal channel angular extrusion for 1-16 passes[J]. Acta Materialia, 2004, 52(16): 4819-4832. DOI:10.1016/j.actamat.2004.06.040 |

| [14] |

JAYAKUMAR P K, BALASUBRAMANIAN K, RABINDRANATH T G. Recrystallisation and bonding behaviour of ultra fine grained copper and Cu-Cr-Zr alloy using ECAP[J]. Materials Science and Engineering, 2012, 538: 7-13. DOI:10.1016/j.msea.2011.12.069 |

| [15] |

SITARAMA R K, GHANASHYAM K M, PADMANABHAN K A, et al. Microstructure evolution and hardness variation during annealing of equal channel angular pressed ultra-fine grained nickel subjected to 12 passes[J]. Journal of Materials Science, 2011, 46(8): 2662-2671. DOI:10.1007/s10853-010-5122-z |

| [16] |

LIU Q, ZHANG X, GE Y, et al. Effect of processing and heat treatment on behavior of Cu-Cr-Zr alloys to railway contact wire[J]. Metallurgical and Materials Transactions, 2006, 37(11): 3233-3238. DOI:10.1007/BF02586158 |

| [17] |

张贺佳, 张俊粉, 李吉伟, 等. Cu合金化对Cr9Mo1钢耐腐蚀及力学性能的影响[J]. 材料科学与工艺, 2018, 26(4): 73-79. ZHANG Hejia, ZHANG Junfen, LI Jiwei, et al. Effects of Cu alloying on corrosion resistance and mechanical properties of Cr9Mo1 steel[J]. Materials Science and Technology, 2018, 26(4): 73-79. DOI:10.11951/j.issn.1005-0299.2017.03.02 |

| [18] |

LEÓN K V, MUÑOZ-MORRIS M A, MORRIS D G. Optimisation of strength and ductility of Cu-Cr-Zr by combining severe plastic deformation and precipitation[J]. Materials Science and Engineering, 2012, 536: 181-189. DOI:10.1016/j.msea.2011.12.098 |

2020, Vol. 28

2020, Vol. 28