从近些年的发展状况来看,全球汽车市场规模一直都保持着相对平稳而且低速的持续增长模式。

预计从2016年至2025年,这10年之间全球汽车产量年均复合增速约达到2%,到2020年产量甚至将超过1亿辆,到2025年产量预计达至1.14亿[1]。然而,汽车产量增长在改善人们生活方式,给经济注入活力的同时,带来的能源和环境等问题也成为汽车行业发展面临的解决要点。面对这些问题,各国采取了相应政策,其中欧盟对乘用车提出了新的要求,到2021年温室气体排放量不超过95 g/m3。同样,美国发布了要求:汽车制造商需要实现燃油经济性的明显改进,来达到轻型车辆温室气体的排放标准。我国也发布了相应方案来达到降低汽车燃油消耗和温室气体的排放来达到缓解环境和能源问题的目的[3]。根据相关统计表明,每辆汽车实现减重10%就可以达到降低6%~8%的燃料消耗的目标, 于是通过汽车“瘦身”达到轻量化变得势在必行[3]。

1 汽车轻量化的分类目前这一阶段,人们关于汽车轻量化的研究,仍主要从下面几个方面入手,见图 1[4]。

|

图 1 汽车轻量化技术的类型 Fig.1 Types of automotive lightweight technology |

本文详细从发展现状及未来的方向对汽车轻量化整体发展状况和趋势进一步展开、分析。

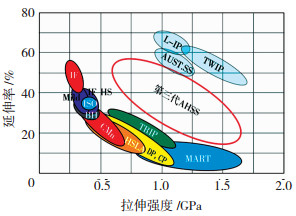

2 汽车轻量化材料的应用 2.1 高强度钢高强度钢吸能性好,强度高,可使车身质量降低的同时,达到碰撞安全性的提高[5]。目前广泛应用在汽车制造相关领域,其中汽车的结构件、安全件和加强件是应用的主要部分,例如:A/B/C柱、车的前后保险杠以及常见的防撞梁等零部件[6]。钢种的延伸率通常随强度增高而下降,如图 2[7]所示,由此可知AHSS(Advanced High Strength Steel,先进高强度钢)延伸率较低,往往会引起在它的加工成型阶段以及发生碰撞时出现早期断裂,限制了它在汽车工业领域的广泛应用。随着材料技术的不断提升,高强度钢的性能得到改善,伸长率也有所提高,从第一代高强度汽车用钢,发展进步到具有极高应变硬化率以及塑性的第二代高强度汽车用钢,例如孪晶诱导塑性钢以及具有诱导塑性的轻量化钢应用程度不断扩大[4],现在已经发展成为具有高强度和韧性第三代高强度汽车用钢,它的常用种类较多,例如用Q & P淬火和退火工艺的低合金钢,不仅有较好的可塑性,而且制造时不需要特别的去匹配冷成形加工工艺,使得第三代汽车用钢应用将更加广阔[8]。

|

图 2 高强度钢的延伸率与拉伸强度 Fig.2 Elongation and tensile strength of high-strength steel |

铝合金具有低密度的特点,而且它的比强度甚至于可以与优质钢相提并论[9]。按不同加工性能可分为铸造铝合金和变形铝合金两种[10],第一种熔点低、流动性能良好,通过重力铸造与压力铸造等方式实现复杂形状零件的成型,主要应用于汽车的发动机、传动以及行走系统;而第二种强度高、塑性好,主要有2XXX系、5XXX系以及6XXX系,应用于汽车结构件、装饰件和散热系统。随着化学技术在汽车材料中的融入以及金属处理工艺研究的进步,变形铝合金在汽车中的应用渐广。长安汽车在CV11等车型中成功试制铝合金发动机盖罩[11].Nisan Motor Co公司发明的Al-Cu-Mn-Mg-Fe-Si-Zn变形铝合金的耐热性及抗拉强度等性能得以提升,可用于制作汽车紧固件(螺钉)、锻件等[12];曾鹰[13]对“ASTM E 6156”变形铝合金进行研究,验证了其可用于汽车覆盖件的制作加工。张鹏举和郭胜利对6061铝合金化学镀Ni-W-P合金镀层进行研究,成功找出提高其耐蚀性的工艺[14]。Novelis公司发明的新6XXX系铝合金加工成形性能及强度特性等有显著提高,可制造弯曲成形的零件和车身覆盖件(如车门内板、车身侧板等) [15]。刘勇等[16]对6061和7075铝合金板加上涂层进行加热,加热速度变快,溶解时间减少50%,该研究成功减少高强度铝合金薄板热冲压成型的时间和成本,将推广变形铝合金在汽车上的应用。表 1显示了某些车辆中铝合金的当前使用状况。

| 表 1 车辆中铝合金的当前使用状况 Table 1 Current use of aluminum alloys in vehicles |

铝合金虽然在车身轻量化中起着日益重要的作用,但是铝合金板材局部拉延性欠佳,较易出现裂纹;撞击变形后,铝材的整形技术、表面处理喷漆技术难度大,导致维修成本高等,这些缺点使其应用受限。它的应用、发展与相关工艺技术的进步、加工工艺的组合方式优化、模具型面优化、恰当工艺参数的选取等有关[17],例如,石昊昱和叶升强[18]针对A365铝合金进行了不同功率超声波的处理方案,结果经过处理改善了A365铝合金的力学性能和耐磨性;易杰等[18]采用了不同焊接顺序针对使用6061-T6铝合金成功制作的保险杠进行实验,实践证明,优化后的焊接顺序能够在减少残余应力的同时更好地符合装配需求; 张奥健等[19]使用了Anycasting软件模拟选定极佳的压力、浇筑温度等工艺参数,提高了铝合金铸件的耐磨性。

2.3 镁合金材料镁材料密度比铝更小(约为铝的2/3),不但具有重量轻,吸震性能强的特点,而且具有良好的铸件性能、自动化生产能力好、尺寸的稳定性高的特点[20],是最轻的工程材料之一。适合用于铸造汽车的零部件,如在汽车内部构造中的仪表盘、座椅以及转向结构中。这是因为镁合金虽然耐腐蚀性能差,但汽车内部,零件的工作环境好,不需要对防腐蚀进行特殊考虑。表 2[21]为镁合金在某汽车的部分零件替代上达到的减重效果。王柱兴等[22]实验研究了轻量化的镁合金车轮相比于铝合金车轮而言其质量降低50%,机械性能更优,对于降低燃油车油耗以及提高电动车续航里程十分重要。表 3为镁合金部件在各大汽车品牌的使用状况[23]。

| 表 2 镁合金于某汽车部份零件替代上达到的减重效果 Table 2 The weight reduction effect achieved by the replacement of some parts of an automobile by magnesium alloy |

| 表 3 镁合金部件于各大汽车品牌中的使用状况 Table 3 The use of magnesium alloy parts in major automobile brands |

目前,汽车外部车身板件(如汽车的车门外板、车顶等)工作环境比较差,镁合金尚未广泛应用。镁未在汽车轻量化市场中发挥出更多应用潜能,主要由于[24]:

镁的耐腐蚀性比较差,如雪佛兰采用镁制作了发动机支架,但支架需要连接到车身其余部分,为了防止电腐蚀,采用了重要的隔离策略,但减少镁支架电腐蚀的成本过高,相对而言铝合金就更有价格竞争优势。而且目前我国制作镁合金零部件时对抗腐蚀性方面处理的技术也较差;

镁在其加工的过程中较易发生燃烧以及产生爆炸, 存有不能忽视的安全问题。

因此需要对镁合金的加工工艺进一步研究,通过选择合适的加工温度、模具温度,以及异速轧制等特殊工艺来提高镁合金板件等的性质,同时降低加工成本[25-26]。随着镁合金加工工艺逐步成熟,用镁合金制造的大型汽车零部件也逐步增多,这将进一步提高汽车轻量化发展速度,《节能与新能源汽车技术路线图》介绍了随着镁在汽车应用潜能的开发,单车用镁量将达到明显的提升,国内单车用镁量预计于2020年达到15 kg, 2025年将达到25 kg[27-28]。其中《中国镁合金汽车压铸件行业分析报告》提出预计到2022年我国的汽车压铸件行业对镁合金的需求将达到66万吨[29],我国作为全球镁资源最多的国家要加大开发镁合金的价值,集中力量解决在汽车应用上的关键问题,紧跟全球汽车轻量化发展。

2.4 钛合金材料钛合金性能很好,它不仅质量轻、密度低、比强度高、耐蚀性好,而且耐高温和低温柔韧性好,广泛的用于汽车的发动机系统中[30]。可以通过降低部分零件的惯性质量以及减轻相关零件的负载能力,减弱车身振动和改善发动机性能[31]。如下表所示可知钛制零部件在汽车里的使用状况[32]。

| 表 4 钛制零部件在汽车里的使用状况 Table 4 The use of titanium parts in automobiles |

钛合金在我国汽车领域中的应用并不普遍, 主要问题是钛合金材料成本比较高,零部件加工有难度,焊接性能差等。所以,钛金属发展的大趋势就是减少原材料的生产成本,来降低钛制零部件的价格;选择合适的加工方法来提升钛合金的各种机械性能[33]。

2.5 塑料及复合材料为了符合现代化绿色环保的科技发展需求, 汽车工业用材趋向于更加环保化和轻量化,因此塑料以及纤维复合材料的使用也日益广泛。根据相关记录,塑料的应用从之前的内、外饰件扩展到目前使用的结构件、功能件等部件, 而且用量越来越大并持续增长[34]。如Park等[35]用热塑性塑料制作汽车的挡泥板替代钢制挡泥板,质量减少41%。Chopane等[36]分析方程式汽车转向系统用塑料齿轮代替传统金属齿轮的可能性,结果发现使用高强度工程塑料齿轮的传动系统更轻更高效。根据国际市场资讯机构预计, 全球总的车用塑料市值有可能增加到461.12亿美元, 消费量自2012年至2018年也将由710万t增加至1130万t, 将达到13.4%的需求复合增长率。塑料按照其不同的应用范围,大致分成如下表[37]所示的三类。

| 表 5 不同塑料在汽车中的应用 Table 5 Application of different plastics in automobiles |

随着时代进步的需要,目前在汽车领域应用中对材料的抗应力耐性,耐高温性能提出了更高的要求,单一的塑料材料已经达不到所需性能。因此,复合材料成为研究的主流。碳纤维增强塑料(CFRP)相比于其他塑料而言具备很多优良性能,其不仅重量较轻、强度高、耐腐蚀、耐高温性能好,而且热力学性能也很好,用于汽车零部件的制造不仅可以降低车的自重而且可以提升整车性能,是当前汽车先进制造材料的重点研究方向之一。碳纤维复合材料在汽车中的应用相当广泛,减重效果明显。如Cheon等[38]设计了一种用于乘用车的纤维增强车门防撞梁,该梁的重量仅为钢制梁的70%,但静态强度提高了约20%。ARRK Engineering公司开发了使用碳纤维增强热塑性塑料制作的复合变速箱壳体,其比之前采用的铝合金壳体轻了30%[39]。2018年展出的奥迪A8轿车,使用了开发的新型碳纤维增强塑料后围结构相对之前减重高达50%。张君媛等[40]设计的一种碳纤维增强塑料汽车B柱加强板,相对原钢制B柱加强板减重率高达79%。2019年法国JEC复合材料展览会上奥地利KTM-Technologies材料公司成功制造了碳纤维竞赛摩托车锻模塑料防滑板[41]。戚振杰等[42]使用碳纤维复合材料代替钢对汽车的后背门进行改进,不仅部分性能得以提升,减重率也达到1/2以上。玻璃纤维增强热塑性复合材料(GMT,它的基体材料通常为聚丙烯(PP))在汽车工业领域里应用广泛减重效果十分明显[43]。例如,上汽通用五菱某型汽车就采用了PP-LGF30材料来替代PA6-GF3进行发动机装饰罩盖的制作,在满足高温工作的条件的同时比原材质质量减轻22%以上,节约材料成本23%~36%[44]。李秀峻[45]进行了实验,用以研究高含量玻璃纤维增强聚丙烯复合材料的性能,并得出了这样的结论。也就是说,PP-GF复合材料是当今汽车轻量化和低成本的典型应用, 其巧妙的将PP所具备的优良的力学性能、耐化学稳定性、成型加工性以及相对便宜的价格, 和GF增强体所具备的高模量、高强度、低收缩等优良的特性集于一身, 有非常广阔的发展前景。天然纤维增强塑料具有环保易降解的优势,在汽车上的应用包括车门内饰板、车顶内衬、后窗台板、行李箱底板、仪表板等部件, 例如奥迪A4轿车的后备箱盖以及宝马3系的车门内衬等都使用了亚麻纤维增强塑料,在对环保要求日益增加的今天,该材料在汽车的应用中将有很大的发展前景。

现阶段与钛合金材料类似,碳纤维的制造成本也比较高,阻碍了碳纤维及其复合材料在汽车领域中的广泛应用。

现今对轻质金属、塑料等添加各种浓度的纳米和微米增强材料的研究热度较高。Gupta和Wong[46], 对镁纳米复合材料的研究表明,纳米增强材料的添加有利于改善镁的机械性能,对其延展性无不利影响,使镁在汽车中的可用性增加。Yadav等[47]在用聚丙烯制作的汽车保险杠里添加了不同浓度的微米和纳米增强材料,成功改善了该保险杠的机械性能。除此之外,对于混杂纤维复合材料的研究热度也很高,主要是因为混杂纤维可以降低成本的同时减少重量,例如碳玻混杂纤维既可降低碳纤维制品的成本, 又可提高玻璃纤维制品的刚度、降低质量[48]。降低纤维增强复合材料的成本、解决资源回收问题、开发更多其在汽车上的应用性能(如耐高温、高载荷等),是目前需要着力解决的问题。

3 先进制造工艺及其应用先进制造工艺对汽车“瘦身”起着日益重要的作用,其中激光焊接以及液压成形技术占据主要的地位,其他的加工工艺例如Rondina等介绍的高压树脂成型模塑的新工艺、自冲铆接技术的连接技术等也发挥着一定的作用[46-48],复杂曲面成形工艺和参数优化有效提高成形质量[49-51],聂文忠等[52]在某款飞行汽车双层板料中采用自冲铆接工艺达到很好的连接效果。

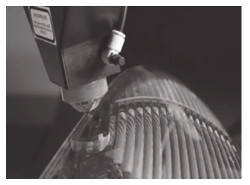

3.1 激光焊接在推进汽车轻量化的进程中,轻质合金材料、异种材料、镀锌高强度钢、复合材料和特种材料等在汽车制造中应用广泛,激光焊接技术凭借着能量密度高、焊接速度快、效率高、精度可靠性高、焊接变形小以及容易达到较广泛的自动化程度等优势,被广泛的应用于汽车、航空等制造领域,成为汽车中包括零部件和车身等制造生产过程的重要焊接方法之一[53]。激光焊接在汽车的零部件制造中应用广泛,例如汽车的变速箱齿轮、滤清器、排气管等,下图 3和图 4即为滤清器样件和激光焊接过程。除此之外激光焊接在汽车使用板材中激光拼焊、车身框架焊接以及三维塑料激光焊接都有广泛的应用。

|

图 3 铝合金滤清器样件 Fig.3 Aluminum alloy filter sample |

|

图 4 滤清器激光焊接 Fig.4 Filter laser welding |

激光拼焊是采用高密度热量的激光做热源,将厚度不同、材质不同、冲压性能不同以及表面处理方式不同的平板进行焊接的一种技术[54-56]。这种拼焊板冲压成形的零部件,不仅可以适应不同的工作环境对板不同部位不同强度要求、不同抗腐蚀要求等,还可以提高尺寸精度、减轻质量、减少零件数量和模具数量进而加快制造效率,减少工厂生产流程、降低成本、提高经济性。秦立州对某车身上的梁外板采用直接成形工艺和激光焊接工艺相结合,达到了延展成形工艺同等功能效果的同时减重率达12.2%, 成本降低率达12.7%,提高材料利用率的同时降低了总体的成本。拼焊板因其具有增加安全性、防腐性和吸能性等优越的性能广泛应用于汽车上, 如前纵梁、尾门、轮罩和车内板等。除此之外,它还可以减少密封胶的使用为绿色环保的推进加大助力。激光焊接具有连续性,可以很好的提高传递载荷的效率、提升汽车的强度、碰撞性能等,在车身框架焊接也有广泛应用。随着塑料制品在汽车用使用率的提高,三维塑料激光焊接技术也在逐步发展,塑料焊接的密封性好、焊缝质量高、耐蚀性好、强度高等优越性能使得激光焊接技术在车用塑料中广泛应用。例如,雨刷马达壳、进气歧管、仪表盘盖、气液分离器,汽车车灯等都使用了塑料激光焊接技术,下图为瑞士某公司使用Globo焊接系统的焊接实例[57]。

|

图 5 Globo焊接系统进行汽车车灯焊接 Fig.5 Welding system for car lamp welding |

激光焊接技术以其卓越的优势在汽车生产制造中占据重要地位,随着计算机技术的不断发展成熟,工业机器人也不断发展、视觉系统和机器人技术以及计算机技术的结合度不断提高,远程激光焊接技术的应用进入不断发展完善的进程。近年来,激光机的研究也得到了长足的进步,高功率激光器得到发展应用。当然激光焊接技术目前也存在一些局限性,下面是针对目前的局限性的介绍以及改善方法展望。

1) 激光焊接的设备整套的费用比较高,日常维护费用高。

2) 焊接技术的研究深度需要进一步提高,例如存在气孔、裂纹、变形等问题,目前王庆等[55]针对激光焊接导致的变形问题采用了几何补偿优化方法, 对汽车B柱加强板变形进行优化消除了焊接过程对汽车部件装配的影响;对采用激光拼板作为车门内板的某款SUV的开裂现象,任晓辉等[56]通过对实体模具增加垫片厚度以及降低拉延筋高度的方法,使开裂问题达到很大程度的改善;应对激光焊接出现的焊接缺陷,改善方案也在不断提出,目前主要是把激光与其他能量结合起来进行复合焊接,其中复合焊接用的相对广泛的就是激光-MIG焊、激光MAG焊以及激光电弧焊。

3) 与计算机结合的智能化、集成化、自动化以及精确化的进程有待进一步的提高。

4) 焊接设备自主研发程度不够高,例如塑料激光焊接设备等都需要加大开发力度,进一步提高焊接质量、速度以及扩大应用范围。

5) 对于轻质材料焊接技术的创新性开发研究力度不够,例如适用于镁合金和钛合金等新型材料的焊接工艺的开发。

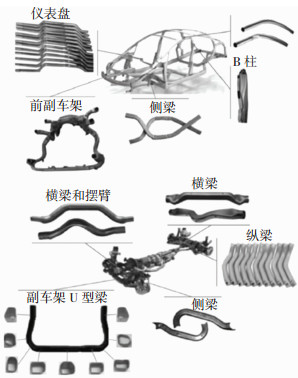

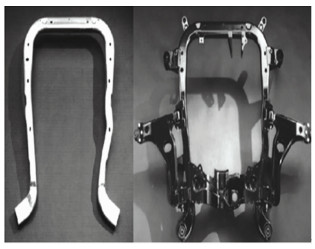

3.2 液压成形近年来液压成型技术发展迅速,德国、日本、美国等汽车制造业发达国家将液压成形技术广泛应用于汽车的零部件制造,我国也于2000年研制出首台液压成形设备,并于2001年应用制造副车架。如今液压成形技术应用更加普遍,几乎成为汽车零部件的定型技术。图 6为液压成形技术在汽车中的应用概况[57]。

|

图 6 液压成形技术在汽车上应用概况 Fig.6 Overview of Application of Hydroforming Technology in Automobile |

液压成形技术属于汽车工业绿色生产中最重要的技术之一,在汽车生产制造中应用广泛,尤其适合汽车复杂构件的成形。它采用液体作为传力介质或者模具,通过高压液体传递压力,让需要加工的工件产生塑性变形,进而变成目标设定的形状[58]。液压成形技术比一般的冲压-焊接工艺应用面更广,主要是因为其具有成形质量高、精度高、可靠性好、生产周期短、耗能减少,节约材料、节省成本同时提高汽车安全性能、减少零件以及模具的数量等明显的优势,适应于当前社会的发展需求,对进一步推动汽车的轻量化发展具有深远意义。图 7为某副车架的液压成形开发零件图,其减重率达到30%,同时开发成本减少20%[59]。徐鸣涛等[60]对某汽车的吸能盒进行结构改进,使用液压成形技术代替原始的冲压成形,结果成功减重0.065 kg,减重率达到15.4%。

|

图 7 液压成形副车架 Fig.7 Hydroformed subframe |

液压成形技术虽然具有很多优点,但是近年来,汽车行业迅速发展,对复杂的曲面结构、薄壁、难变形金属以及一些复杂异型结构件的需要逐步提出要求,这就对液压成形技术提出了更高的要求。例如需要提高液压、增大设备体积重量、提高超高压系统的密封难度进而更易引起材料成形阶段的起皱、折叠以及破裂等缺陷,限制了液压成形的应用前景。面对这种局势,中国科学院金属研究所研发出用于管类零件的脉动液压成形技术,以及针对板材零件的高能率冲击液压成形技术,进一步推动了液压成形技术的进步,扩大了使用领域,缓解了汽车发展挡在液压成形技术面前的困境。脉动液压成形技术提高了管材的成形能力和成形质量,管材壁厚更加均匀,成形精度更高,而高能率冲击液压成形技术用在复杂型腔或局部小特征的薄壁板类零件的成形上,具有非常明显的技术优势[57]。目前液压成形仍存在一些问题需要解决,例如液压成形的过程需要高压,导致了液压成形设备的制造需要高昂的制造成本和较长的成产时间,而且设计制造后设备不易调整。针对这种现象,需要提前利用计算机进行仿真,设置相关参数,提高产品生产效率,提升产品质量。因此液压成形技术想要进一步研究,需要提高计算机仿真研究水平、提高液压成形设备的研究、寻找新的思路进行成形工艺的创新以及机电液一体化的精细控制等,逐步攻击难关来提高成形质量、缩减生产周期、减少设备费用等。

4 汽车结构优化设计 4.1 尺寸和形状优化汽车轻量化技术从结构优化设计方面而言,其中尺寸优化和形状优化应用相对较早。尺寸优化指在保证结构件的整体性能的同时,对该结构件的截面面积以及厚度等进行优化,即在设计区域以及设计变量保持原状的状态下建立起以质量或体积等为目标函数的数学模型达到推进轻量化的目的[61]。随着计算机科学的迅速发展,通过把尺寸优化的数学模型和计算机有限元软件的应用进行结合进而得出最优结果集,使得尺寸优化方法的实现变得更加迅速、便捷以及精确和可靠。陆善彬等[62]采取了等效静态载荷法对某汽车的前端结构组件(保险杠、吸能盒以及前纵梁)进行了尺寸和形貌优化,建立整个前端质量最小化的目标函数在实现预期抗撞性的同时减重率成功达到7.03%。黄登峰等[63]通过使用optistruct软件对某汽车的C梁进行拓扑和尺寸优化成功减重。于志新等[64]对某汽车的车架基于有限元法进行尺寸优化,达到了很好的优化效果,在保证车架刚度的同时实现了明显的减重。尺寸优化在汽车中的应用广泛而且日趋成熟。

形状优化表示对结构件的整体或者局部的形状以及孔洞的形状进行优化改进,使材料达到更好的使用效果,减少受力不均现象。对于少数规则结构件可以把形状优化转化为尺寸优化进行目标函数设定处理,对于汽车上大部分的不规则的零部件来说,参数难以设定还是需要进行无参数的形状优化。杜倩倩和陆善彬[65]把网络变形技术和灵敏度分析相结合,建立了形状和厚度设计变量结合相关优化理论对车身性能进行多目标优化,得到较好的最优解集。陈再发和宋马军[66]将某盘式制动盘进行变形预定义并且作为形状优化的设计变量,结合optistruct进行形状优化大大改善了其低阶动态特性。

形貌优化是形状优化的高级形式,就是于板形结构中寻求最优加强筋分布的概念设计方法,往往应用于设计符合的频率需求以及提高构件刚度,在汽车薄板型构件的优化中应用广泛[67]。耿广锐等[68]对某款塑料油底壳进行基于形貌优化的方法进行设计,成功提高了产品的第一阶固有频率,而且对于油底壳的全新开发而言,可以达到提高效率缩短成本的效果。张彩婷等[69]通过自由起筋和约束起筋对轿车地板进行优化设计,采用这两种形貌优化设计方法对汽车安全性明显提高,可以有效的防止汽车遇到共振现象。袁林等[70]对某电动汽车的电池箱展开了多目标形貌优化设计,在满足结构的刚度和频率等性能要求的同时成功实现了8.7%的减重率。

4.2 拓扑优化目前在汽车轻量化设计中,拓扑优化方法是最有潜力,也是近年以来研究进展比较大、使用较广的结构优化方法,在产品的结构概念设计中应用居多。拓扑优化结构分为两种,分别为连续型结构和离散型结构,主要指的是先根据待优化结构件与其旁边构件的方位关系来划分设计区域,进而保证不对其他零件产生干涉以免妨碍其正常工作。再在划分好的设计区域中根据材料的力学性能参数建立符合约束条件的目标函数,最后求得材料的最优分布状况和传力最佳途径使得结构的某些性能指标达到最佳的一种创新性的设计方法[71-73]。因此它相对于其他结构优化有一定的优势,可以大大提高设计的效率、减少开发和验证时间、提高成产效率、降低成本。拓扑优化的多种方法中运用最广泛的是变密度法,它表示把选定的设计区域分为足够多的小单元,每个单元材料的密度作为进行拓扑优化设计的变量(变化范围包含于[0, 1]),当集中的单位密度靠近0时表示此单元为空即可舍去,而单位密度靠近1时则为实体即保留该单元结构。变密度优化的数学模型如下[74]:

| $ \left\{ \begin{array}{l} \min \left( X \right) = f\left( {{x_1}, {x_2}, {x_n}} \right)\\ s.t.\\ {g_j}\left( X \right) \le 0, j = 1, \cdots , m\\ {h_k}\left( X \right) \le 0, k = 1, \cdots , m\\ {X_{i, L}} < {X_i} < {X_{i, U}}, i = 1, \cdots , n \end{array} \right. $ |

式中:X=(x1, x2…, xn)表示该模型的设计变量;f(X)则表示设计的目标函数;g(X)和h(X)则为约束条件。

拓扑优化在汽车的概念设计中应用广泛,而且减重效果明显。如黄福洲等[74]对某新能源汽车摆臂进行轻量化研究,采用了拓扑优化设计方法并且结合对悬挂动力学模型的应用,最终得到以最好的材料分布以及传力路线作为优化方向,最后成功达到在保证强度的同时,减重率为27%的成效。赵红伟等[75]采用了变密度拓扑优化方法对某款电动汽车的电池仓进行结构优化,在保证强度要求和减少应力集中的同时大大提高了材料的利用率,减重达54.54%。刘爱荣[76]采用optistruct对某车型的制动器钳体进行拓扑优化,之后用ANSYS软件对优化后获得的钳体模型进行分析,结果显示拓扑优化成果显著,减重率达6.75%。王楠[77]对某客车车架根据不同的工况进行拓扑优化和稳健性设计研究,使车架材料得到合理布局,提高可靠性和稳健性并达到显著轻量化的设计目标。Merull等[78]采用增材制造技术和拓扑优化设计方案对汽车的后副车架上的零部件进行重新设计,成功减重。汪彬等[79]采用变密度法进行某款轿车后桥的拓扑优化设计,使得达到轻量化的目的,对多种工况下不同拓扑结构,采用线性加权法将多目标问题转化为更加简单便以处理的单目标,达到对各工况下拓扑结构的优化结构处理,并成功对改良后的结果进行强度验证分析,完全符合设计要求。

对于离散型结构拓扑优化,研究应用比较深入的主要是对大客车的车身骨架设计。想要更好的把拓扑优化结果向工程应用靠拢,不能简单的使用连续的结构近似代替离散结构,苏瑞意等[80]引入了基于遗传算法的离散结构拓扑优化方法进行结构拓扑优化,取得了显著的轻量化结果。

想要使拓扑结构优化效果更优以及对汽车的生产设计更有实际意义,还有很多方面需要进一步进行发展,其中主要需要发展相关计算方法,例如对遗传算法、量子行为粒子群算法等算法进行改进以及拓展在拓扑优化中的应用;拓扑优化要紧紧和尺寸优化、形状优化、形貌优化等结合起来进行结构优化;采用多目标结构拓扑优化时根据具体情况多参考成功案例采用合适方法计算加权系数,如层次分析法、折衷规划法、线性加权法等,来达到更好的轻量化和改善性能的效果。

4.3 多学科设计优化现代工程发展迅速,各个工程系统规模逐步扩大,系统间交互合作更加紧密,传统的优化方法已经不再能满足对工程领域发展的需求,多学科设计优化(Multidisciplinary Design Optimization,MDO)由此发展。最初Sobieski等[81]在研究大型结构设计优化问题时创造性的提出了MDO技术,它主要是指掌握各系统相互间的协调机制,对复杂系统进行设计寻求整个工程系统最优解的耦合系统设计方法,在汽车工业结构优化中应用广泛,有很大的研究意义[82]。

MDO算法分为单级整体式MDO算法和多级分布式MDO算法,前者结构及建模简单但子系统没有优化自主权难以应用于实际工程,后者因对系统级以及子系统优化有不同等级自主权,更适用于工程设计[83]。多级MDO算法中应用、研究较深入的包括并行子空间算法(Concurrent Subspace Optimiza-tion,CSSO)、协同优化算法(Collaborative Optimization,CO)、增强型协同算法(Enhanced Collaborative Optim-ization,ECO)、两层综合集成算法(Bilevel Integrated SystemSynthesis,BLISS)、目标分流法(Analytical Target Cascading,ATC),其中CO因为结构简单,子系统自主性高等优点研究最多应用最广,苏瑞意等[84]采用协同优化对对某全承载客车车身骨架进行了多学科设计优化,提高了客车的综合性能的同时成功减轻车身重量。程雨婷[85]对某纯电动轿车的车身结构采用了改进的协同优化方法进行了包括轻量化、汽车碰撞安全性以及模态性能的多学科优化。Kiani等[86]对汽车的前保险杠、前地板、座椅等22个部件,用镁合金进行材料替换,并以厚度为设计变量,进行了多学科优化设计,成功使整车减重46.7kg, 减重率高达44.3%。

ATC是近年发展起来的,指的是按照系统层次型结构,自上而下将系统的目标函数以及约束条件传递给子系统,各子系统有不同学科,对不同学科的局部设计变量进行优化,直到符合系统设计要求,因为该方法具有提升设计效率、降低设计难度等优点在汽车优化设计中将应用更多, 赵迁等[87]对某汽车发动机燃烧室进行研究优化,很好的验证了ATC在汽车设计中的有效性。王婷婷等[88]采用了ATC对车辆的混合动力系统的参数进行了层次分解和协同优化以达到系统参数的最佳配置。

一些特殊的新算法也在研究推广中,包括独立子空间MDO算法(MDO of Independent Subspace,MDOIS)[89]、异步子空间法(Asymmetric Subspace Optimization, ASO)[90]等它们在一些场景中使用会对多学科分析效率有明显提升。未来多学科算法要取得更好的优化结果、更快的优化速度,不但要对已有算法进行改进、新的算法进行开发研究,对特殊的新算法也要加快推进研究进行试验对比,更加熟悉每种算法的应用环境,把多学科多目标优化与传统的尺寸、形状、拓扑优化更好的结合,使结构优化达到更好的轻量化效果。

5 轻量化发展方向汽车轻量化目前效果比较显著的是轻量化材料和结构优化两大方面。在轻量化材料模块主要是对镁合金、铝合金、钛合金、混杂纤维复合材料、纤维增强材料的发展,以及不同轻质材料创新性的合成(如金属和塑料的合成)等的发展。先进制造工艺模块来说,在激光焊接这方面,绿色焊接工艺的应用将更加广泛,远程焊接技术、自动化水平、新成分焊接材料的开发以及适用于新型轻质材料的焊接方式有待进一步开发;液压成形工艺的应用领域将扩大,对复杂曲面以及复杂异型结构件的成形技术有待加强开发。结构优化模块中的尺寸优化、形状优化以及连续体拓扑优化日趋成熟。在多目标、多学科、离散结构的优化还有待深一步研究,需要对包括遗传算法、量子粒子群算法等算法进行改进,以便用于结构优化技术的发展。

汽车的轻量化从来不是从哪一个单一的方式出发,想要获得更好的轻量化结果,需要更好的把新轻质材料、新工艺方法、结构优化方法,进行集成化、系统化的应用。随着工业化产业方式的进一步发展、计算机技术的进步,轻量化技术还有很大发展空间。

| [1] |

白颐, 马捷, 乔冰, 秦玉廷. 化工新材料应用于我国汽车轻量化的机会分析——赴德国赢创工业集团考察的启示[J]. 化学工业, 2018, 36(1): 43-47. BAI Yi, MA Jie, QIAO Bin, QIN Yuting, et al. The opportunity analysis of new xhemical materials application in china's automobile lightweight-the enlightenments from evonik industries AG in germany[J]. Chemical Industry, 2018, 36(1): 43-47. |

| [2] |

王兆, 保翔, 郑天雷, 范嘉睿. 2020年乘用车燃料消耗量标准及其应对方案分析[J]. 节能, 2015, 34(9): 4-10. WANG Zhao, BAO Xiang, ZHENG TianLei, FAN Jiarui, et al. 2020 Passenger vehicle fuel consumption standards and analysis of countermeasures[J]. Energy Conservation, 2015, 34(9): 4-10. |

| [3] |

杜行. 新型材料和工艺在汽车轻量化中的应用[J]. 科技创新与应用, 2019, 5(5): 148-150. DU Xing. DU Hang, Application of new materials and processes in automobile lightweight[J]. Technology Innovation and Application, 2019, 5: 148-150. |

| [4] |

范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 1-16. FAN ZiJie, GUI LiangJin, SU RuiYi. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014, 5(1): 1-16. DOI:10.3969/j.issn.1674-8484.2014.01.001 |

| [5] |

朴明洙, 金妍青. 汽车轻量化对金属材料的需求[J]. 石油商技, 2018, 36(5): 42-47. PIAO MingZhu, JIN Yanqing. The demand for metal materials for automobile lightweight[J]. Petroleum Products Application Research, 2018, 36(5): 42-47. |

| [6] |

于艳敏. 新能源汽车轻量化技术应用现状[J]. 汽车工程师, 2018(11): 51-53, 58. YU Yanmin. Application Status of Lightweight Technology in New Energy Vehicle[J]. Auto Engineer, 2018(11): 51-53, 58. DOI:10.3969/j.issn.1674-6546.2018.11.013 |

| [7] |

TAUB, A I, ALAN A L. "Advanced lightweight materials and manufacturing processes for automotive applications." Mrs Bulletin?40.12 (2015): 1045-1054. DOI: 10.1557/mrs.2015.268

|

| [8] |

胡新平, 罗琴琴. 第三代高强度汽车钢的性能分析与运用[J]. 时代农机, 2018, 45(1): 64. HU Xinping, LUO Qinqin. Performance analysis and application of the third-generation high-strength automobile steel[J]. Times Agricultural Machinery, 2018, 45(1): 64. |

| [9] |

冯美斌. 汽车轻量化技术中新材料的发展及应用[J]. 汽车工程, 2006(3): 213-220. FENG Meibing. Development and applications of new materials in automotive lightweighting technologies[J]. Automotive Engineering, 2006(3): 213-220. DOI:10.3321/j.issn:1000-680X.2006.03.001 |

| [10] |

李景坤. 浅谈铝合金在汽车上的应用[J]. 内燃机与配件, 2017(18): 32-33. LI Jingkun. Application of aluminium alloy in automobile[J]. Internal Combustion Engine & Parts, 2017(18): 32-33. DOI:10.19475/j.cnki.issn1674-957x.2017.18.015 |

| [11] |

刘波, 刘鹏, 陈海波, 鲜映国, 李时成, 李晓青. 长安汽车变形铝合金技术研究与应用进展[J]. 汽车工艺与材料, 2013(1): 7-11. LIU Bo, LIU Peng, CHEN Haibo, XIAN Yingguo, LI Shicheng, LI Xiaoqing, et al. Research and application progress of changan automobile's deformed aluminum alloy technology[J]. Automobile Technology & Material, 2013(1): 7-11. DOI:10.3969/j.issn.1003-8817.2013.01.002 |

| [12] |

王祝堂. 高强度汽车变形铝合金[J]. 轻金属, 2017(4): 29. WANG Zhutang. High-strength automotive deformed aluminum alloy[J]. Light Metals, 2017(4): 29. |

| [13] |

曾鹰. 汽车覆盖件采用变形铝合金材料的研究[J]. 汽车零部件, 2018(8): 21-25. ZENG Ying. Study on the Use of Deformed Aluminum Alloy Material for Automotive Panels[J]. Automobile Parts, 2018(8): 21-25. DOI:10.19466/j.cnki.1674-1986.2018.08.005 |

| [14] |

张鹏举, 郭胜利. 汽车用6061铝合金化学镀Ni-W-P合金镀层工艺的研究[J]. 电镀与环保, 2019, 39(4): 46-48. ZHANG Pengju, GUO Shengli. Study on Electroless Plating of Ni-W-P Alloy Coatings on 6061 Aluminum Alloy for Automobile[J]. Electroplating & Pollution Control, 2019, 39(4): 46-48. DOI:10.3969/j.issn.1000-4742.2019.04.015 |

| [15] |

王祝堂. 诺贝丽斯公司发明一种先进的汽车铝合金[J]. 轻金属, 2019(5): 62. WANG Zhutang. Novelis invents an advanced automotive aluminum alloy[J]. Light Metals, 2019(5): 62. |

| [16] |

LIU Y, ZHU B, WANG Y, et al. Fast solution heat treatment of high strength aluminum alloy sheets in radiant heating furnace during hot stamping[J]. International Journal of Lightweight Materials and Manufacture, 2019. DOI:10.1016/j.ijlmm.2019.11.004 |

| [17] |

石昊昱, 叶升强. 超声铸造对汽车A356铝合金组织和力学性能的影响[J]. 热加工工艺, 2018, 47(19): 106-108. SHI Haoyu, YE Shengqiang. Effect of Ultrasonic Casting on Microstructure and Mechanical Properties of A356 Aluminum Alloy for Automobile[J]. Hot Working Technology, 2018, 47(19): 106-108. DOI:10.14158/j.cnki.1001-3814.2018.19.024 |

| [18] |

YI Jie, ZHANG Jianming, CAO Shufen, et al. Effect of welding sequence on residual stress and deformation of 6061-T6 aluminium alloy automobile component[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 287-295. DOI:10.1016/S1003-6326(19)64938-1 |

| [19] |

张奥健, 徐春, 陈惠芬, 等. 压铸工艺参数和冷却速度对B390铝合金表面贫硅区的影响[J]. 上海金属, 2019, 41(1): 51-55. ZHANG Aojian, XU Chun, CHEN Huifang, et al. Influence of Die-casting Process Parameters and Cooling Rates onthe Surface Silicon-depleted Zone of B390 Aluminum Alloy[J]. Shanghai Metals, 2019, 41(1): 51-55. |

| [20] |

田铁.镁合金位错阻尼减振机理及其在内燃机零部件中的应用研究[D].吉林: 吉林大学, 2018. TIAN Tie. Research on Dislocation Damping Mechanism of Magnesium Alloys and Application for Internal Combustion Engine Parts[D]. JiLing: Jilin University, 2018. |

| [21] |

纪宏超, 李轶明, 龙海洋, 等. 镁合金在汽车零部件中的应用与发展[J]. 铸造技术, 2019, 40(1): 122-128. JI Hongchao, LI Tieming, LONG Haiyang, et al. Application and Development of Magnesium Alloy in Automobile Parts[J]. Foundry Technology, 2019, 40(1): 122-128. DOI:10.16410/j.issn1000-8365.2019.01.031 |

| [22] |

王柱兴, 吕金旗, 栗智鹏. 轻量化镁合金轮毂生产工艺研究[J]. 汽车工业研究, 2018(6): 52-55. WANG Zhuxing, LU Jinqi, LI Zhipeng. Research on Production Process of Lightweight Magnesium Alloy Wheel Hub[J]. Auto Industry Research, 2018(6): 52-55. DOI:10.3969/j.issn.1009-847X.2018.06.010 |

| [23] |

金霄, 汤梓铭. 车用镁合金性能对汽车轻量化发展的影响[J]. 新技术新工艺, 2015(11): 100-103. JIN Xiao, TANG Ziming. The Influence of Properties of Vehicle-used Magnesium Alloys on the Development of Lightweight Vehicles[J]. New Technology & New Process, 2015(11): 100-103. DOI:10.16635/j.cnki.1003-5311.2015.11.029 |

| [24] |

李家锐, 张林, 方静, 等. 汽车轻量化材料的应用研究[J]. 化工管理, 2019(5): 118-120. LI Jiarui, ZHANG Lin, FANG Jing, et al. Application research of lightweight materials for automobiles[J]. Chemical Enterprise Management, 2019(5): 118-120. |

| [25] |

张奇, 徐春, 陈雪. AZ91镁合金的热加工图研究[J]. 热处理, 2017, 32(5): 34-37. ZHANG Qi, XU Chun, CHEN Xue. Hot Working Maps of AZ91 Magnesium Alloy[J]. Heat Treatment, 2017, 32(5): 34-37. |

| [26] |

唐凯明, 徐春, 庞灵欢, 等. 模具温度对镁合金板材复合冲锻成形组织的影响[J]. 热加工工艺, 2019, 48(7): 81-84. TANG Kaiming, XU Chun, PANG Linghuan, et al. Effect of Die Temperature on Microstructure of Magnesium Alloy Sheets Formed by Composite Stamping Forging[J]. Hot Working Technology, 2019, 48(7): 81-84. DOI:10.14158/j.cnki.1001-3814.2019.07.020 |

| [27] |

高美兰.汽车材料与金属加工[M].北京:机械工业出版社, 2012:1-119. GAO Meilan, Automotive materials and metal processing[M]. BeiJing:China Machine Press, 2012(2017.1 reprint):1-119. |

| [28] |

黄芳芳. 汽车轻量化难在哪儿[J]. 经济, 2018(21): 78-80. HUANG Fangfang. Where is the difficulty of car lightweight[J]. Economy, 2018(21): 78-80. |

| [29] |

王本力, 曾昆. 加快汽车轻量化材料创新发展[J]. 新材料产业, 2018(10): 17-19. WANG Benli, ZENG Kun. Speed up the innovation and development of automotive lightweight materials[J]. Advanced Materials Industry, 2018(10): 17-19. |

| [30] |

李北方. 钛合金的特征及其在汽车零件中的应用[J]. 技术与市场, 2016, 23(12): 220. LI Beifang. The characteristics of titanium alloy and its application in automobile parts[J]. Technology and Market, 2016, 23(12): 220. DOI:10.3969/j.issn.1006-8554.2016.12.139 |

| [31] |

陈政龙, 杨晓. 钛合金在现代汽车工业中的应用[J]. 汽车工艺师, 2017(9): 46-47. CHEN Zhenglong, YANG Xiao. Application of Titanium Alloy in Modern Automobile Industry[J]. Auto Manufacturing Engineer, 2017(9): 46-47. DOI:10.3969/j.issn.1672-657X.2017.09.013 |

| [32] |

马晨璐. 钛合金及3D打印在汽车行业的应用[J]. 中国钛业, 2018(1): 16-19. MA Chenlu. The application of titanium alloy and additive manufacture in auto industry[J]. China Titanium Industry, 2018(1): 16-19. |

| [33] |

徐春, 饶小华, 安星州, 等. 轧制方式对工业纯钛TA2轧板织构演变的影响[J]. 稀有金属材料与工程, 2019, 48(4): 1195-1201. CHEN Chun, RAO Xiaohua, AN Xingzhou, et al. Effect of rolling mode on texture evolution of CP-Ti TA2 rolled sheets[J]. Rare Metal Materials and Engineering, 2019, 48(4): 1195-1201. |

| [34] |

钟晓萍. 2017~2018年世界塑料工业进展(Ⅰ)[J]. 塑料工业, 2019(3): 1-7, 46. ZHONG Xiaoping. Progress of the World's Plastics Industry in 2017~2018 (Ⅰ)[J]. China Plastics Industry, 2019(3): 1-7, 46. |

| [35] |

PARK H S, DANG X P, RODERBURG A, et al. Development of plastic front side panels for green cars[J]. Cirp Journal of Manufacturing ence & Technology, 2013, 6(1): 44-52. DOI:10.1016/j.cirpj.2012.08.002 |

| [36] |

CHOPANE, A, GUPTA, S, AJIT A, et al. Design and analysis of plastic gears in rack and pinion steering system for formula supra car. Materials Today: Proceedings, 2018.5(2): 5154-5164. DOI: 10.1016/j.matpr.2017.12.097

|

| [37] |

韩琛. 塑料在汽车工业中的应用[J]. 时代汽车, 2017(18): 81-82. HAN Shen. Application of plastics in the automotive industry[J]. Auto Time, 2017(18): 81-82. |

| [38] |

CHEON S S, LEE D G, JEONG K S. Composite side-door impact beams for passenger cars[J]. Composite Structures, 1997, 38(1): 229-239. DOI:10.1016/s0263-8223(97)00058-5 |

| [39] |

SCHNEIDER T. Lightweight construction: First composite gearbox housing with layer-optimized organo sheeting weighs 30% less than a comparable aluminum component[J]. Reinforced Plastics, 2017. DOI:10.1016/j.repl.2017.11.018 |

| [40] |

张君媛, 姜哲, 李仲玉, 等. 基于抗撞性的汽车B柱碳纤维加强板优化设计[J]. 汽车工程, 2018, 40(10): 1166-1171, 1178. ZHANG Junyuan, JIANG Zhe, LI Zhongyu, et al. Optimization Design of Vehicle CFRP B-pillar Stiffening Panel for Crashworthiness[J]. Automotive Engineering, 2018, 40(10): 1166-1171, 1178. DOI:10.19562/j.chinasae.qcgc.2018.010.007 |

| [41] |

JEC2019创新奖名单出炉[EB/OL].http://www.chinacompositesexpo.com/cn/news-detail-244-7815.html.2019-03-18. JEC2019 Innovation Award list released[EB/OL].http://www.chinacompositesexpo.com/cn/news-detail-244-7815.html. 2019-03-18. |

| [42] |

戚振杰, 胡海欧, 崔世海, 等. 炭纤维复合材料应用于汽车后背门的设计与优化[J]. 武汉科技大学学报, 2019, 42(3): 199-206. QI Zhenjie, HU Haiou, CUI Shihai, et al. Design and optimization of automobile back door of carbon fiber composites[J]. Journal of Wuhan University of Science and Technology, 2019, 42(3): 199-206. DOI:10.3969/j.issn.1674-3644.2019.03.007 |

| [43] |

王维. 车用材料现状及发展新趋势[J]. 新材料产业, 2018(10): 8-12. WANG Wei. Current status and new development trend of automotive materials[J]. Advanced Materials Industry, 2018(10): 8-12. DOI:10.19599/j.issn.1008-892x.2018.10.002 |

| [44] |

蒋艳云, 蓝先, 李坚, 等. 长玻纤增强PP材料在发动机装饰罩盖上的应用研究[J]. 汽车零部件, 2017(1): 30-33. JIANG Yanyun, LAN Xian, LI Jian, et al. Application Research of Long Glass Fiber Reinforced Polypropylene Material in Engine Cover[J]. Automobile Parts, 2017(1): 30-33. DOI:10.19466/j.cnki.1674-1986.2017.01.007 |

| [45] |

李秀峻. 高含量玻璃纤维增强聚丙烯复合材料的性能研究[J]. 上海塑料, 2019(1): 26-30. LI Xiujun. Study on Performance of High Content Glass Fiber Reinforced Polypropylene Composites[J]. Shanghai Plastics, 2019(1): 26-30. DOI:10.16777/j.cnki.issn.1009-5993.2019.01.006 |

| [46] |

GUPTA, M, WONG W L E. Magnesium-based nanocomposites: Lightweight materials of the future[J]. Materials Characterization, 2015, 105: 30-46. DOI:10.1016/j.matchar.2015.04.015 |

| [47] |

YADAV, S, GANGWAR S, SINGH S. Micro/Nano Reinforced Filled Metal Alloy Composites: A Review Over Current Development in Aerospace and Automobile Applications[J]. Materials Today: Proceedings, 2017, 4(4): 5571-5582. DOI:10.1016/j.matpr.2017.06.014 |

| [48] |

刘小芳, 张元, 梁自禄, 等. 碳玻混杂纤维复合材料力学和树脂浸润研究[J]. 上海塑料, 2019(1): 21-25. LIU Xiaofang, ZHANG Yuan, LIANG Zilu, et al. Study on the Mechanical and Resin Wettability of CF/GF Hybrid Composites[J]. Shanghai Plastics, 2019(1): 21-25. DOI:10.16777/j.cnki.issn.1009-5993.2019.01.005 |

| [49] |

吴艳云, 刘铭心, 张东民, 等. 基于响应面法座椅撑板拉延成型工艺参数优化[J]. 中国科技论文, 2017, 12(22): 2526-2530. WU Yanyun, LU Mingxin, ZHANG Dongmin, et al. Optimization on drawing process parameters for seat support plate based on response surface method[J]. China Sciencepaper, 2017, 12(22): 2526-2530. DOI:10.3969/j.issn.2095-2783.2017.22.002 |

| [50] |

刘铭心, 张东民, 吴艳云, 等. 基于正交试验的座椅撑板冲压成形回弹研究及优化[J]. 锻压技术, 2017, 42(12): 36-40. LIU Mingxin, ZHANG Dongmin, WU Yanyun, et al. Springback analysis and optimization on stamping for seat support plate based on orthogonal experiments[J]. Forging & Stamping Technology, 2017, 42(12): 36-40. DOI:10.13330/j.issn.1000-3940.2017.12.008 |

| [51] |

张东民, 刘铭心, 盛育东, 等. 汽车座椅外侧板单动拉延成形工艺分析及优化[J]. 锻压技术, 2017, 42(6): 61-65. ZHANG Dongmin, LIU Minxin, SHENG Yudong, et al. Process analysis and optimization on single drawing for outer panel of automobile seat[J]. Forging & Stamping Technology, 2017, 42(6): 61-65. DOI:10.13330/j.issn.1000-3940.2017.06.012 |

| [52] |

聂文忠, 陈晓东, 李欧洋. 飞行汽车轻量化板材自冲铆接工艺参数优化[J]. 兵器材料科学与工程, 2019, 42(6): 75-78. NIE Wenzhong, CHEN Xiaodong, LI Ouyang. Parameter optimization of self-piercing riveting process for lightweight sheet metal of flying vehicle[J]. Ordnance Material Science and Engineering, 2019, 42(6): 75-78. DOI:10.14024/j.cnki.1004-244x.20190624.001 |

| [53] |

Schimek M, Springer A, Kaierle S, et al. Laser-welded dissimilar steel-aluminum seams for automotive lightweight construction[J]. Physics Procedia, 2012, 39: 43-50. DOI:10.1016/j.phpro.2012.10.012 |

| [54] |

秦立洲. 某车身上纵梁外板件的轻量化设计和工艺降本分析[J]. 汽车与配件, 2017(17): 84-85. QIN Lizhou. Lightweight design and process cost reduction analysis of the outer panel of the longitudinal beam on a certain car body[J]. Automobile & Parts, 2017(17): 84-85. |

| [55] |

王庆, 刘钊, 黄平华, 等. 白车身激光焊接过程的变形预测及几何补偿方法[J]. 上海交通大学学报, 2019, 53(1): 62-68. WANG Qing, LIU Zhao, HUANG Pinghua, et al. Distortion Prediction and Geometry Compensation Method for Laser Welding-Induced Distortion of Body-in-White[J]. Journal of Shanghai Jiaotong University, 2019, 53(1): 62-68. DOI:10.16183/j.cnki.jsjtu.2019.01.009 |

| [56] |

任晓辉, 闫会杰, 王丰超, 等. 车门内板用激光拼焊板开裂问题浅析[J]. 热加工工艺, 2016, 45(3): 248-250. REN Xiaohui, YAN Huijie, WANG Fengchao, et al. Analysis on Cracking Problem of Laser Tailor Welded Plate for Inner Door Panel[J]. Hot Working Technology, 2016, 45(3): 248-250. DOI:10.14158/j.cnki.1001-3814.2016.03.071 |

| [57] |

李武泉. 液压成形轻量化技术在副车架的应用[J]. 装备制造技术, 2018(1): 215-218. LI Wuquan. Application of Hydraulic Forming Lightweight Technology For Subframe[J]. Equipment Manufacturing Technology, 2018(1): 215-218. |

| [58] |

李洪波, 袁立峰. 液压成形在汽车车身成形上的应用分析[J]. 模具制造, 2017, 17(10): 21-24. LI Hongbo, YUAN Lifeng. The Application of Hydroforming Technology in Automobile Body Forming[J]. Die & Mould Manufacture, 2017, 17(10): 21-24. DOI:10.13596/j.cnki.44-1542/th.2017.0260 |

| [59] |

何鹏申, 陈玉杰, 郜昊强, 等. 管材液压成形在汽车节能减排中的开发应用[J]. 锻压装备与制造技术, 2019, 54(1): 84-88. HE Pengshen, CHEN Yujie, GAO Haoqiang, et al. Development and application of pipe hydroforming in energy saving and emission reduction of automobiles[J]. China Metalforming Equipment & Manufacturing Technology, 2019, 54(1): 84-88. DOI:10.16316/j.issn.1672-0121.2019.01.022 |

| [60] |

徐鸣涛, 王丽娟, 陈宗渝, 等. 基于管件液压成形工艺的汽车吸能盒改进设计及成形分析[J]. 机械强度, 2017, 39(4): 864-869. XU Mingtao, WANG Lijuan, CHEN Zongyu, et al. Automobile Crash Box Improvement and Forming Analysis for Tube Hydroforming[J]. Journal of Mechanical Strength, 2017, 39(4): 864-869. DOI:10.16579/j.issn.1001.9669.2017.04.021 |

| [61] |

王赢利.新能源汽车白车身结构拓扑及尺寸优化设计[D].大连: 大连理工大学, 2012. WANG Yingli. Topology and Size Optimization Designing for Body in White of New Energy Vehicle[D]. Da Lian: Dalian University of Technology, 2012. |

| [62] |

陆善彬, 蒋伟波, 左文杰. 基于等效静态载荷法的汽车前端结构抗撞性尺寸和形貌优化[J]. 振动与冲击, 2018, 37(7): 56-61. LU Shanbin, JIANG Weibo, ZUO Wenjie. Size and morphology crashworthiness optimization for automotive frontal structures using equivalent static loads method[J]. Journal of Vibration and Shock, 2018, 37(7): 56-61. DOI:10.13465/j.cnki.jvs.2018.07.009 |

| [63] |

黄登峰, 闫晓磊, 钟勇. 基于拓扑和尺寸优化的汽车C型梁轻量化设计[J]. 福建工程学院学报, 2018, 16(6): 526-529. HUANG Dengfeng, YAN Xiao, ZHONG Yong. Lightweight design of automotive C-beam based on topology and size optimization[J]. Journal of Fujian University of Technology, 2018, 16(6): 526-529. DOI:10.3969/j.issn.1672-4348.2018.06.004 |

| [64] |

于志新, 曹全德, 杨士通. 某载货汽车车架有限元分析及尺寸优化[J]. 机械工程师, 2018(1): 18-20. YU Zhixin, Cao Quande, YANG ShiTong. Finite Element Analysis and Dimension Optimization of a Truck Frame[J]. Mechanical Engineer, 2018(1): 18-20. |

| [65] |

杜倩倩, 陆善彬. 基于网格变形技术的车身改型多目标优化[J]. 合肥工业大学学报(自然科学版), 2016, 39(8): 1031-1036, 1071. DU Qianqian, LU Shanbin. Multi-objective optimization of car body modification based on mesh deformation[J]. Journal of Hefei University of Technology(Natural Science), 2016, 39(8): 1031-1036, 1071. DOI:10.3969/j.issn.1003-5060.2016.08.006 |

| [66] |

陈再发, 宋马军. 刹车制动系统形状优化的基频研究[J]. 机械设计与制造, 2018(2): 120-123. CHEN Zaifa, SONG Majun. Researchof Fundamental Frequency of Brake System Based on Shape Optimization[J]. Achinery Design & Manufacture, 2018(2): 120-123. DOI:10.19356/j.cnki.1001-3997.2018.02.036 |

| [67] |

王枫, 曹立达. 基于形貌优化的列车空调箱体轻量化分析[J]. 流体机械, 2019, 47(5): 79-83, 38. Wang Feng, Cao Lida. Lightweight Analysis of Railway Train Air Conditioning Box Based on Topography Optimization[J]. Fluid Machinery, 2019, 47(05): 79-83, 38. DOI:10.3969/j.issn.1005-0329.2019.05.016 |

| [68] |

耿广锐, 郎宝永, 陈世明. 基于形貌优化技术的发动机油底壳设计方法分析[J]. 汽车科技, 2011(5): 49-51. DI Guangrui, LANG Baoyong, CHEN Shiming. Design of Engine Oil Pan Based on Topography Optimization[J]. Auto Sci-Tech, 2011(5): 49-51. |

| [69] |

张彩婷, 王晓花, 王国斌, 刘志军. 基于形貌优化的某承载式轿车地板结构设计[J]. 汽车实用技术, 2018(22): 154-156. Zhang Caiting, Wang Xiaohua, Wang Guobin, LIU Zhijun, et al. Structural design of a certain type of car floor based on morphology optimization[J]. Automobile Applied Technology, 2018(22): 154-156. DOI:10.16638/j.cnki.1671-7988.2018.22.055 |

| [70] |

袁林, 赵清海, 张洪信, 付磊. 纯电动汽车动力电池箱多目标形貌优化设计[J]. 青岛大学学报(工程技术版), 2018, 33(3): 98-103. YUAN Lin, ZHAO Qinghai, ZHANG Hongxin, FU Lei, et al. Research on Topography Optimization of Pure Electric Vehicle Power Battery Box[J]. Journal of Qingdao University(Engineering & Technology Edition), 2018, 33(3): 98-103. DOI:10.13306/j.1006-9798.2018.03.018 |

| [71] |

DURALI M, BEHRAVESH B.Optimization of Torsion Beam Cross Section Using a Combined FEM-Dynamic Simulation[C]//SAE Technical Papers, 2003-01-2882, 2003.DOI: 10.4271/2003-01-2882

|

| [72] |

朱剑峰, 王水莹, 林逸, 等. 后副车架拓扑优化概念设计和智能轻量化方法研究[J]. 汽车工程, 2015, 37(12): 1471-1476. ZHU Jianfeng, WANG Shuiying, LIN Yi, et al. A Study on the Methods of Concept Design with Topology Optimization and Intelligent Lightweighting for Rear Subframe[J]. Automotive Engineering, 2015, 37(12): 1471-1476. DOI:10.19562/j.chinasae.qcgc.2015.12.019 |

| [73] |

尹辉俊, 曹稚英, 张婷婷. 基于拓扑优化法的副车架概念设计[J]. 机械设计与研究, 2018, 34(3): 175-178. YIN Huijun, CAO Zhiying, ZHANG Tingting. Conceptual Design of Subframe Based on Topology Optimization Method[J]. Machine Design & Research, 2018, 34(3): 175-178. DOI:10.13952/j.cnki.jofmdr.2018.0128 |

| [74] |

黄福洲, 蔡剑, 王德远, 孙辉, 吴泽勋. 基于拓扑优化的新能源汽车摆臂轻量化设计[J]. 计算机辅助工程, 2019, 28(2): 38-41. HUANG Fuzhou, CAI Jian, WANG Deyuan, SUN Hui, WU Zexun, et al. Lightweight design of new-energy automobile control arm based on topology optimization[J]. Computer Aided Engineering, 2019, 28(2): 38-41. DOI:10.13340/j.cae.2019.02.008 |

| [75] |

赵红伟, 陈潇凯, 林逸. 电动汽车动力电池仓拓扑优化[J]. 吉林大学学报(工学版), 2009, 39(4): 846-850. ZHAO Hongwei, CHEN Xiaokai, LIN Yi. Topology optimization of power battery cabin in electric vehicle[J]. Journal of Jilin University(Engineering and Technology Edition), 2009, 39(4): 846-850. DOI:10.13229/j.cnki.jdxbgxb2009.04.025 |

| [76] |

刘爱荣. 基于OptiStruct的汽车制动钳体拓扑优化[J]. 数字通信世界, 2018(7): 98. Liu Airong. Topology Optimization for Braking Caliper Based on OptiStruct[J]. Digital Communication World, 2018(7): 98. DOI:10.3969/J.ISSN.1672-7274.2018.07.078 |

| [77] |

王楠.基于拓扑和稳健设计的客车车架轻量化研究[D].青岛: 青岛大学, 2018. WANG Nan. Research on Lightweightness of Bus Frame Based on Topology and Robust Design[D]. QingDao: Qingdao University 2018 |

| [78] |

MERULLA A, et al. Weight reduction by topology optimization of an engine subframe mount, designed for additive manufacturing production. Materials Today: Proceedings, 2019. 19: 1014-1018. DOI: 10.1016/j.matpr.2019.08.015

|

| [79] |

汪彬, 陈光权, 施卓奇, 董卫平, Gaurav Kesireddy, 张洪延. 基于拓扑优化的扭力梁式轿车后桥结构轻量化设计[J]. 汽车工程学报, 2019, 9(2): 143-148. WANG Bin, CHEN Guangquan, SHI Zhuoqi, DOND Weiping, Gaurav Kesireddy, ZHANG Hongyan, et al. Lightweight Design of the Rear Axle for a Sedan Based on Topology Optimization[J]. Chinese Journal of Automotive Engineering, 2019, 9(2): 143-148. DOI:10.3969/j.issn.2095-1469.2019.02.10 |

| [80] |

苏瑞意, 钟薇, 桂良进, 范子杰. 全承载大客车车架的拓扑优化设计[J]. 汽车安全与节能学报, 2015, 6(1): 66-71. SU Ruiyi, ZHONG Wei, GUI Liangjin, FAN Zijie, et al. Topology optimization design of integral bus chassis[J]. Journal of Automotive Safety and Energy, 2015, 6(1): 66-71. DOI:10.3969/j.issn.1674-8484.2013.01.008 |

| [81] |

SMITH M C. Design of marine structures in composite materi-als[J]. Theoretical & Applied Mechanics, 1990, 6(1): 293-310. DOI:10.1080/17445302.2011.546686 |

| [82] |

何凯.复合材料舰船总体结构性能与局部脱层损伤数值分析方法研究[D].上海: 上海交通大学, 2012. HE Kai. Numerical Analysis for Hull Strength and Delamination Damage of Composite Marine Structures[D]. ShangHai: Shanghai Jiaotong University, 2012. DOI: 10.3404/j.issn.1672-7619.2017.02.001 |

| [83] |

杨磊, 韦喜忠, 赵峰, 李胜忠. 多学科设计优化算法研究综述[J]. 舰船科学技术, 2017, 39(3): 1-5, 47. YANG Lei, WEI Xizhong, ZHAO Feng, LI Shengzhong, et al. Review of the Multidisciplinary Design Optimization Algorithm[J]. Ship Science and Technology, 2017, 39(3): 1-5, 47. DOI:10.3404/j.issn.1672-7619.2017.02.001 |

| [84] |

苏瑞意, 桂良进, 吴章斌, 等. 大客车车身骨架多学科协同优化设计[J]. 机械工程学报, 2010, 46(18): 128-133. SHU Ruiyi, GUI Liangjin, WU Zhangbing, et al. Multidisciplinary Design and Collaborative Optimization for Bus Body[J]. Journal of Mechanical Engineering, 2010, 46(18): 128-133. DOI:10.3901/JME.2010.18.128 |

| [85] |

程雨婷.基于协同优化方法的汽车车身性能多学科优化[D].北京: 北京理工大学, 2016. CHEN Yuting. Multidisciplinary Design Optimization of Vehicle Body Performance Based on Collaborative Optimization[D]. Beijing: Beijing Institute of Technology, 2016. |

| [86] |

Design of lightweight magnesium car body structure under crash and vibration constraints[J]. Journal of Magnesium & Alloys, 2014, 2(2):99-108. DOI:http://dx.doi.org/10.1016/j.jma.2014.05.005

|

| [87] |

赵迁, 陈潇凯, 林逸. 解析目标分流法在汽车多学科设计优化中的应用[J]. 汽车技术, 2010(6): 25-28, 55. ZHAO Qian, CHEN Xiaokai, LIN Yi. Application of Analytical Target Cascading Method in Multidisciplinary Design Optimization of Automobile[J]. Automobile Technology, 2010(6): 25-28, 55. |

| [88] |

王婷婷, 陈潇凯, 林逸. 车辆混合动力系统不确定性传播与参数优化[J]. 农业机械学报, 2013, 44(8): 21-26. WANG Tingting, CHEN Xiaokai, LIN Yi. Uncertainty Propagation and Parameter Optimization of Power System in Hybrid Electric Vehicle[J]. Journal of Agricultural Machinery, 2013, 44(8): 21-26. |

| [89] |

MOON-KYUN S, GYUNG-JIN P. Multidisciplinary designoptimization based on independent subspaces[J]. International Journal for Numerical Methods in Engineering, 2005(64): 599-617. DOI:10.1002/nme.1380 |

| [90] |

MARTINS J R R A, ALONSO J J, REUTHER J J. A coupled-adjoint sensitivity analysis method for high-fidelity aero-struc-tural design[J]. Optimization and Engineering, 2005, 6(1): 33-62. DOI:10.1023/B:OPTE.0000048536.47956.62 |

2020, Vol. 28

2020, Vol. 28