钨极氩弧焊(TIG)电弧稳定、熔池可见性好,焊接操作也容易进行,能够实现高品质的焊接,得到优良的焊缝。但TIG焊的焊接效率低于其他电弧焊方法,焊缝熔深浅[1]。

针对于此国内外学者提出了相关的解决方法,如在氩气中混入氦气,活性化TIG焊(A-TIG)[2-3],热丝法焊接[4-5],单电源型双面双弧焊[6-7]。其中,A-TIG通过某种涂覆在焊件表面活性剂的作用,在不改变焊接规范的情况下,单层焊接熔深可以增加1倍以上,具有良好的应用前景[8-9]。

A-TIG方法中活性剂对焊接电弧的作用机制是推动该项技术发展的理论基础。国内外的学者纷纷展开对焊接电弧作用的研究。上海交通大学姚舜等建立了TIG电弧-熔池的统一模型, 采用ANSYS软件分析并得到了阳极表面温度的变化情况、阳极表面电流密度的分布状况,得出热流密度与电流密度分布规律的一致性[10]。北京工业大学宋永伦等以变极性交流焊接电弧过程的观测结果为例,对该类电弧过程的电子密度、激发温度、两极能量分布、多元等离子体现象、阴极清理机制等宏、微观特征及其相互的联系进行了探索和讨论[11]。哈尔滨工业大学孙清洁采用小孔法获得的稳定电弧压力分布形式,分析超声能量作用下电弧压力分布形式与普通电弧压力分布形式之间区别,研究焊接电流、电弧长度及保护气喷嘴高度对压力分布的影响[12]。北京工业大学陈树君用设计的轴向磁场产生装置将其作用于离子焊接和钨极氩弧焊(TIG)焊接过程,利用高速摄像装置观察电弧形态变化,建立了轴向磁场下的粒子运动模型[13]。内蒙古工业大学韩永全利用高速摄像机和汉诺威分析仪分别对铝合金试板的正弦波变极性和方波变极性氩弧焊焊接过程中变极性电弧形态及电信号进行采集分析[14]。兰州理工大学樊丁等针对钨极惰性气体保护焊,采用一组满足整个求解域的偏微分方程组和合理的边界条件,建立包括钨极、电弧和母材的三维瞬态统一模型[15]。清华大学邹怡蓉等通过拍摄GTAW电弧在一定特征谱线波长上的图像,利用标准温度法计算得到电弧空间温度场的分布;然后通过建立电势场偏微分方程,根据温度与电导率的关系、边界条件、截面电流守恒条件,求解得到电流密度分布[16]。

Burleigh等为了测量焊接电弧力设计了一个平衡装置,并用该装置测量了多种碱土金属焊剂的钛合金焊接过程中的焊接电弧力[17]。Mckelliget等通过对Navier/Stokes方程、能量传输方程和磁场扩散方程的数值求解,建立了能够分析焊接电弧流速、温度和电流密度分布的电弧数学模型,该数学模型中主要变量为阴极电流密度[18]。Choo等基于Navier /Stokes方程、Maxwell方程和热能守恒方程的联合求解,建立了能够分析电弧温度场分布及电弧与熔池间热量传输的数学模型[19]。Tsujimura等研究表明:恒压过程中,等离子弧的峰值温度及焊接电流随着电弧长度的减少而增加,即电弧能量随着焊接电弧长度的降低而增加;恒流过程中,电弧电压随着焊接电弧的长度而发生变化,但峰值温度不变,即电弧能量随着电弧长度的降低而减少[20]。Savinov等分析了电弧压力在焊接熔池上的分布与保护气氛的构成及阴极特性间的联系[21]。

国内外学者的研究表明焊接电弧作用是一个影响焊接质量的关键过程参量,焊接过程中的变化将导致焊接电弧作用产生改变,继而影响焊接接头性能及其形貌。

粉煤灰是煤燃烧后的固体废弃物,其物质组成中含有大量的氧化物,如SiO2、Al2O3等[22],而氧化物、卤化物往往可以作为焊接活性剂。随着粉煤灰的资源化利用的开展,国内学者将其应用在热加工领域上,如活性焊接、制备复合材料、铸造涂料、复合陶瓷涂层及渗硼保护层等[23-24]。研究表明作为固体废弃物的粉煤灰是可以被应用在活性焊接上的,但是由于其构成的复杂性导致在活性焊接上的关键问题——焊接电弧的影响上尚未清晰。因此本研究采用粉煤灰中具有良好应用前景的高铝粉煤灰作为活性剂,经800℃焙烧脱碳,对焊接过程中电流、电压、焊接热循环、电流密度和电弧力进行检测,分析其活性焊接过程,阐明高铝粉煤灰活性剂对焊接电弧作用的影响规律。

1 试验 1.1 焊接工艺试验工艺试验材料为Q235钢板,尺寸为100 mm× 30 mm×10 mm。活性剂为高铝粉煤灰,主要化学成分见表 1。粉煤灰使用前研磨均匀,经800 ℃焙烧做脱碳处理,过200目筛子。按照1 g粉煤灰加入4 mL丙酮的比例,将配制的溶液搅拌均匀,然后将刷涂在待焊工件表面,涂覆面积为表面的一半,如图 1所示。刷涂完成后,室温阴干24 h后进行焊接,试验焊接设备为WS-500钨极氩弧焊机,采用的焊接工艺参数见表 2。

| 表 1 高铝粉煤灰成分(质量百分比/%) Table 1 Components of high-alumina fly ash |

|

图 1 焊接试件 Fig.1 Welding specimen |

| 表 2 焊接工艺参数 Table 2 Parameters of TIG |

焊接过程中电流、电压是焊接电弧动特性的重要特征。实时的焊接电流、电弧电压能够直接反映电弧的热输入情况。利用自行开发的电弧电特性采集系统进行实时采集,采集频率15 Hz。

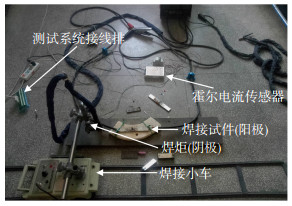

1.3 焊接电流密度及其分布区域检测基于分离极板法来研究焊接电流密度及其分布区域,检测装置如图 2所示。两块阳极板工件通过线缆分别与钨极氩弧焊机的正极相连,工件中间用耐高温绝缘石棉隔开,底部用石棉板垫起防止导电。两根导线穿过霍尔电流传感器接到焊接电源的阳极上。

|

图 2 焊接电流密度及其分布检测装置 Fig.2 Welding current density monitoring System |

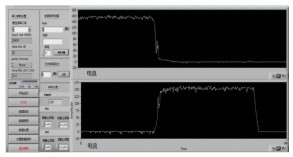

图 3为电流密度实时监测过程。焊接时从左边阳极板开始,当电弧开始移动到右边阳极板时左边显示数值从150 A开始下降,右边的从0开始增长,最终左边显示0,右边显示150 A,实验结束。

|

图 3 电流作用区域数据采集曲线 Fig.3 Obtained current density data |

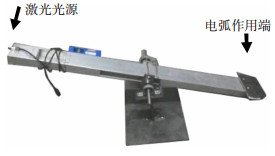

焊接电弧力的测试装置如图 4所示。测试装置的基本原理为杠杆作用。为了减少摩擦所产生的误差,在两个轴承座处配合安装深沟球轴承,在平衡板滑道中凹槽处安装两个直线轴承。测量时,工件位于电弧作用端,电弧的作用通过作用指示端的激光光源在标尺上的移动距离表征。

|

图 4 电弧力测试装置 Fig.4 Arc force measuring device |

焊接热循环监测硬件系统由镍铬-镍硅热电偶(K型)、ADAM-4018+数据采集模块、ADAM-4520转换模块,数据采集硬件系统通过串口通讯实现与计算机的通讯。为了保证所测位置的同一性,焊接试件下放置2 mm厚钨板,并用夹具加紧,用热电偶点焊机将热电偶点焊到钨板的底面上,共点焊5点。1点位于焊缝中心,2到5点依次距1点2 mm、4 mm、6 mm、8 mm。工件按照设定的工艺参数施焊。用温度采集系统对工件进行实时焊接热循环采集。从而获得相同位置上的焊接热循环。

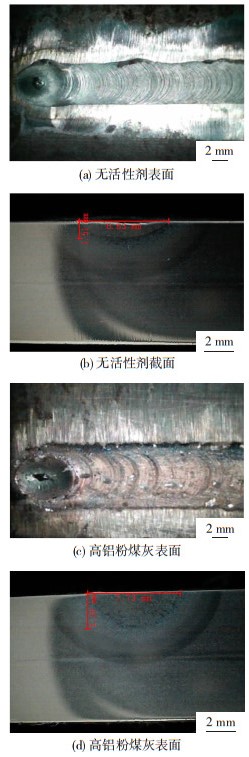

2 结果及分析 2.1 焊接工艺实验结果无活性剂、涂敷高铝粉煤灰的焊接接头的宏观及截面如图 5所示,焊缝的表面均无裂纹、气孔和夹杂等缺陷产生。

|

图 5 焊接试样及焊缝金属的截面 Fig.5 The weld specimen and its cross section |

无活性剂的焊缝截面形貌主要呈现的是浅而宽的基本特征;涂敷活性剂的焊缝熔深均较无活性剂时有所增加。相同焊接工艺参数条件下焊缝的熔深、熔宽如表 3所示。试验中涂敷高铝粉煤灰的焊缝熔深较无活性剂提高211%,说明活性剂能够显著增加了焊缝深度,同时焊缝宽度增加113%。

| 表 3 焊缝熔深熔宽 Table 3 Width and penetration of weld joint |

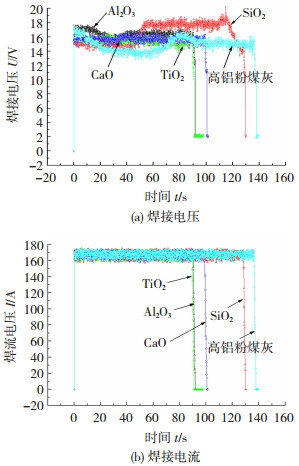

为了分析高铝粉煤灰及其各主要成分对焊接电压、焊接电流的影响。利用数据采集系统进行实时焊接电流、电弧电压的采集,结果如图 6所示。由图可知:CaO、TiO2的实时焊接电压无变化,保持预设的工艺参数量;Al2O3的实时焊接电压会发生少量的提升;SiO2的实时焊接电压会发生明显的提升;焊接电流保持预设的工艺参数量。说明涂覆的化学成分主要影响工艺过程中的焊接电压,对焊接电流无影响。

|

图 6 不同成分的实时焊接电特性 Fig.6 Real-time welding electrical characteristics with the different chemical compositions |

焊枪与工件间存在一个等离子态电弧。在电弧的作用下产生了热、力作用。赫列诺夫建立了电弧温度场与电弧电压的简化关系嘉特洛夫建立了电弧温度场与电流密度的关系[25]。表明电弧的热学作用与电弧电压、电流密度及周围混合气体存在着联系。电弧力与焊接电流、电压、气体介质、焊材直径等因素相关[26]。

氩弧焊时,为了形成保护气氛,采用惰性气体氩气作为保护气;而在工件表面涂覆活性剂时,为了保证电弧的等离子气氛,高铝粉煤灰活性剂中各固体组分首先要进行固体粉末的气化,即电弧中气体分子受热作用时将首先解离成原子,这个过程需要吸收热量,同时在热分解的过程中会产生部分的电离。加入活性剂的电弧气氛由原来的惰性气体为主转变成惰性气体与活性剂成分的复合保护气氛,这种复合气氛的形成较常规的惰性气氛需要额外的热解离及电离,即外加的活性剂形成等离子体的过程需要电弧系统产生更多能量,才能保证电弧系统的热平衡,当焊接电流设定后,可通过增加焊接电压来维持系统的动态平衡。从而形成表面涂覆活性剂的工件焊接过程中,电弧电压升高、焊接电流不变这种过程特征。

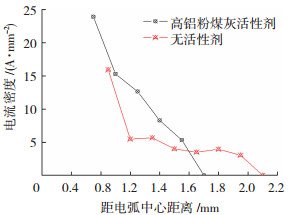

2.3 焊接电流密度及其分布对实时采集的电流数据利用环形分割法进行计算,电弧密度及其在工件上的分布如图 7所示。涂覆与不涂覆活性剂工件的电流密度都是从电弧边缘到电弧中心电流密度逐渐增大。常规焊接的电流流经的作用半径要大于涂覆高铝粉煤灰活性剂的电流流经半径,说明高铝粉煤灰导致“电弧收缩”。距电弧中心相同的区域内平均电流密度,涂覆高铝粉煤灰的工件要大于常规焊接的工件。

|

图 7 电流在工件上的分布尺寸 Fig.7 Welding current distribution on the workpiece |

焊接电弧特性满足最小电压原理。最小电压原理事实上意味着当电流一定,周围条件一定时,电弧有自动保持散热最小(亦即产热量少)的能力,由此而确定其相应的断面直径。当工件表面涂覆活性剂时,电弧受活性剂质的气化、热解离的作用,导致电弧作用区域收缩。焊接电流不变,则流经单位区域的电流密度必然要增加。

2.4 电弧力试验中分别测量无活性剂、涂覆高铝粉时的电弧综合作用力,试验数据如表 4所示。由表 4可知,涂覆高铝粉煤灰的焊接电弧力为0.02 N,无活性剂的焊接电弧力为0.015 N,添加活性剂的电弧力高于未添加活性剂的电弧力。

| 表 4 焊接电弧综合作用力测试 Table 4 Welding arc force test results |

表面涂覆活性剂的工件较常规焊接工件对电弧的冷却能力增加,迫使电弧收缩,同时流经工件表面的电流密度增大,使电弧力增加。

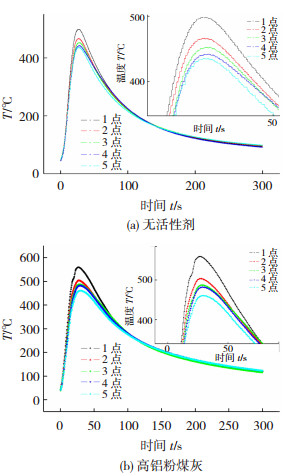

2.5 焊接热循环图 8为采集到的焊缝温度热循环曲线。无活性剂工件中,焊缝中心(点1)峰值温度为498 ℃,距焊缝中心2 mm处(点2)峰值温度为441 ℃,距焊缝中心8 mm处(点5)峰值温度为435 ℃。涂覆高铝粉煤灰活性剂的工件,焊缝中心(点1)峰值温度为520 ℃,距焊缝中心2 mm处(点2)峰值温度为506 ℃,距焊缝中心8 mm处(点5)峰值温度为479 ℃。结果表明涂覆高铝粉煤灰活性剂的焊接热循环中峰值温度比无活性剂时高,而且相同间距下涂覆活性剂工件的加热区域的温度梯度较小,产生了集中加热作用,热输入增加。

|

图 8 焊接热循环曲线 Fig.8 Weld thermal cycle |

焊缝热循环峰值温度的增加和高温区的集中效应是由于电弧半径收缩、电流密度的增加、电弧力的提升所导致。局部区域的电流密度的增加导致加热效应有了明显的提升;而电弧力的提升促进了熔池的流动,继而促进了热量在工件中的传导。两者的综合效应导致了焊接热循环产生了变化。

实验结果表明,高铝粉煤灰活性剂涂覆在工件的表面,导致焊接过程中的热循环过程、焊接电压、电弧作用力产生变化,而焊接电流基本不变。这种过程特征的形成在于,高铝粉煤灰在焊接电弧加热过程中发生了热蒸发、热解离、电离,形成复杂的电弧保护气氛,为了维持气氛的等离子特性而需要吸收较常规氩气保护更多的热量,在电流和周围条件一定的情况下,稳定燃烧的电弧将自动选择一个适当的断面,以保证电弧的电场强度具有最小的数值,从而导致电弧发生了收缩,而电弧的收缩导致局部区域的电流密度的增加,两者的综合作用增加了电弧力。电流密度的增加形成了对焊件局部的加热增强,继而增加了局部的熔化量以及局部区域的焊接热循环峰值温度增加,耦合提升的电弧力增加了焊接熔深。

3 结论1) 工件表面涂覆高铝粉煤灰活性剂后能显著改变焊缝几何形貌,涂敷高铝粉煤灰活性剂的焊缝熔深较无活性剂增加211%,熔宽增加113%;

2) 涂覆在工件表面的高铝粉煤灰的热蒸发、解离和电离导致电弧电压由15 V增加为16 V,焊接热输入增加,同一点处的焊接热循环的峰值温度增高;

3) 高铝粉煤灰活性剂导致焊接电弧直径由6.12 mm减少为4.40 mm,添加活性剂的电流密度值高于常规焊接的值,增强了电弧的热作用;

4) 涂覆高铝粉煤灰活性剂的工件的电弧作用力由0.015 N增加为0.02 N,电弧作用力的加大。

| [1] |

杨春利, 林三宝. 电弧焊基础[M]. 哈尔滨: 哈尔滨工业大学出版社, 2003: 85-87. YANG Chunli, LIN Sanbao. Fundamentals of arc welding[M]. Harbin: Harbin University of Technology Press, 2003: 85-87. |

| [2] |

胡礼木, Hannerz N.E.. 活性焊剂TIG焊不锈钢接头的性能研究[J]. 陕西工学院学报, 1998, 14(1): 4-8. HU Limu, Hannerz N E.. Study on the Properties of A-TIG Stainless Steel Welds[J]. JOURNAL OF SHAANXI INSTITUTE OF TECHNOLOGY, 1998, 14(1): 4-8. |

| [3] |

Anderson P.C.J.. Wiktorowicz.Improving productivity with A-TIG welding[J]. Welding and Metal Fabrication, 1996, 64(3): 108-109. |

| [4] |

吕世雄, 孙清洁, 范阳阳, 等. 电弧热丝TIG焊工艺特点分析[J]. 焊接, 2007(10): 41-43. LÜ Shixiong, SUN Qingjie, FAN Yangyang. Technological characteristic of arc-heated wire TIG welding[J]. Welding & Joining, 2007(10): 41-43. |

| [5] |

李志宇, 白孝良. 热丝钨极氩弧焊管机设备及工艺的研究[J]. 焊接技术, 1992(4): 15-20. LI Zhiyu, BAI Xiaoliang. Machine and technology of pipe arc-heated wire TIG welding[J]. Welding Technology, 1992(4): 15-20. |

| [6] |

ZHANG Y M, ZHANG S B. Double-Sided Arc Welding Increases Weld Joint Penetration[J]. Welding Journal, 1998, 77(6): 57-61. |

| [7] |

DONG Honggang, GAO Hongming, WU Lin. Heat transfer and fluid flow in fusion type PA-GTA double-sided welding[J]. Modelling & Simulation in Materials Science & Engineering, 2005, 13(8): 1205-1216. |

| [8] |

袁玉兰, 王惜宝, 吴顺生, 等. 活性剂在焊接中的应用及展望[J]. 材料导报, 2005, 19(8): 65-68. YUAN Yulan, WANG Xibao, WU Shunsheng. Applications and prospects of activating fluxes to welding[J]. Materials Review, 2005, 19(8): 65-68. |

| [9] |

彭小洋, 凌泽民, 廖娟, 等. 活性TIG焊的研究进展[J]. 机械工程材料, 2013, 37(8): 1-4. PENG Xiaoyang, LING Zeming, LIAO Juan, et al. Research Progress of A-TIG Welding[J]. Materials for Mechanical Engineering, 2013, 37(8): 1-4. |

| [10] |

芦凤桂, 姚舜, 钱伟方. 基于TIG焊电弧-熔池统一模型分析焊接电弧[J]. 机械工程学报, 2004, 40(5): 145-149. LU Fenggui, YAO Shun, QIAN Weifang. Simulation on TIG Welding Arc Basing on Arc-weld Pool Uniform Model[J]. Journal of Mechanical Engineering, 2004, 40(5): 145-149. |

| [11] |

宋永伦. 交流焊接电弧的若干机理与工程应用基础[J]. 电焊机, 2009, 39(1): 97-99. SONG Yonglun. Some understanding of the practical knowledge on A.C. TIG welding arc[J]. Electric Welding Machine, 2009, 39(1): 97-99. |

| [12] |

孙清洁, 林三宝, 杨春利, 等. 超声钨极氩弧复合焊接电弧压力特征研究[J]. 机械工程学报, 2011, 47(4): 53-57. SUN Qingjie, LIN Sanbao, YANG Chunli, et al. Characteristic of Arc Pressure in Ultrasonic-TIG Hybrid Welding[J]. Journal of Mechanical Engineering, 2011, 47(4): 53-57. |

| [13] |

陈树君, 蒙丹阳, 苏再为, 等. 轴向磁场对非熔化极焊接电弧的影响[J]. 焊接学报, 2014, 35(10): 5-8. CHEN Shujun, MENG Danyang, SU Zaiwei, et al. Effects of longitudinal magnetic field on non-consumable gas shielded arc welding[J]. Transactions of the China Welding Institution, 2014, 35(10): 5-8. |

| [14] |

韩永全, 张世全, 庞世刚, 等. 铝合金变极性TIG焊接电弧行为[J]. 焊接学报, 2015, 36(9): 51-54. HAN Yongquan, ZHANG Shiquan, PANG Shigang, et al. Arc behavior during variable polarity TIG welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2015, 36(9): 51-54. |

| [15] |

王新鑫, 樊丁, 黄健康. TIG焊电弧-熔池传热与流动数值模拟[J]. 机械工程学报, 2015, 51(10): 69-77. WANG Xinxin, FAN Ding, HUANG Jiankang, et al. Numerical Simulation of Heat Transfer and Fluid Flow for Arc-weld Pool in TIG Welding[J]. Journal of Mechanical Engineering, 2015, 51(10): 69-77. |

| [16] |

蒋启祥, 邹怡蓉, 都东. 基于图像分析的焊接电弧空间电流密度分布测量[J]. 焊接学报, 2016, 37(8): 101-104. JIANG Qixiang, ZOU Yirong, DU Dong. Spatial distribution measurement of gas tungsten arc current density based on image analysis[J]. Transactions of the China Welding Institution, 2016, 37(8): 101-104. |

| [17] |

Burleigh T D., Eagar T W.. Measurement of the Force Exerted by a Welding Arc[J]. Metallurgical Transactions A, 1983, 14(5): 1223-12224. DOI:10.1007/BF02659870 |

| [18] |

McKelliget J., Szekely J.. Heat transfer and fluid flow in the welding arc[J]. Metallurgical Transactions A, 1986, 17(7): 1139-1148. DOI:10.1007/BF02665312 |

| [19] |

Choo R.T.C, Szekely J, Westhoff R.C. On the Calculation of the Free Surface Temperature of Gas-Tungsten-Arc Weld Pools from First Principles: Part Ⅰ. Modeling the Welding Arc[J]. Metallurgical and Materials Transactions B, 1992, 23(3): 357-369. DOI:10.1007/BF02656291 |

| [20] |

Yoshihiro T, Kentaro Y, Manabu Tanaka, et al. A Numerical Model with arc length variation of welding arc with constant voltage power source[J]. Welding in the World, 2011, 55(3): 33-37. |

| [21] |

AV Savinov, IE Lapin, OA Polesskiy, et al. Thermal and force effects of the arc on the weld pool in non-consumable electrode (TIG) welding in inert gas mixtures[J]. Welding International, 2016, 30(12): 1-4. |

| [22] |

孙俊民, 韩德馨. 粉煤灰的形成和特性及其应用前景[J]. 煤炭转化, 1999, 22(1): 10-14. SUN Junmin, HAN Dexin. Forming Mechanisms and properties and utilization prospects of pulverized coal ash[J]. Coal conversion, 1999, 22(1): 10-14. |

| [23] |

马壮, 陶莹, 周鹏, 等. 粉煤灰/二氧化硅活性剂在Q235钢A-TIG焊中的应用[J]. 材料科学与工艺, 2017, 25(3): 85-89. MA Zhuang, TAO Ying, ZHOU Peng, et al. Application of fly ash/silica active flux on A-TIG welding of Q235 steel[J]. Materials Science andtechnology, 2017, 25(3): 85-89. |

| [24] |

马壮, 陶莹, 董世知, 等. 煤炭固体废弃物在金属材料热加工领域的应用[J]. 煤炭学报, 2014, 39(1): 32-37. MA Zhuang, TAO Ying, DONG Shizhi, et al. Application of coal solid waste in the field of hot working of metal materials[J]. Journal of China coal society, 2014, 39(1): 32-37. |

| [25] |

(苏)И. K . 帕毫德涅著, 赵鄂官译.焊缝中的气体[M].北京:机械工业出版社, 1985:9.CN:15033.4369 (USSR)И. K . Parhodny, trans. Zhao. Gas in weld[M]. Beijing: China machine press, 1985:9. |

| [26] |

赵熹华主编.焊接方法与机电一体化[M].北京: 机械工业出版社, 2001 11-14. ZHAO xihua, Ed. Welding method and electromechanical integration[M]. Beijing: China machine press, 2001 11-14. |

2020, Vol. 28

2020, Vol. 28