2. 辽宁省新能源材料载能束冶金装备工程实验室,辽宁 大连 116024

2. Engineering Laboratory for New Energy Material Energetic Beam Metallurgy Equipment of Liaoning Province, Dalian 116024, China

钨具有高熔点(3 410 ℃)、高密度(19.3 g/cm3)、高热导率、低物理溅射率(溅射阙值高)、低氚滞留、低肿胀、无化学腐蚀(H入射)、有原位等离子体修复可能性等优点,广泛应用于国防军事、航空航天、原子能和电子工业等尖端部门[1]。随着钨材料应用领域的不断扩展,对其性能的要求也越来越高。如在国防军事领域作为兵器材料时,要求其在具有高强高韧性的同时,还要有高的硬度,以实现高的毁伤功能;在国际热核聚变实验堆(ITER)中作为面向等离子体材料(PFM)时,要求其具有良好的热物理性能、热力学性能、抗粒子辐照性能、抗热震性能及与等离子体具有良好的相容性等,使其能够在严酷的辐照、热、化学和应力工况下保持机械完整性和尺寸稳定性[2]。因此,研究冶金质量好、性能优异的钨材料具有重要意义。

钨材料具有极高的熔点,通常采用粉末冶金的方法制备,主要包括热压成型烧结[3]、放电等离子烧结[4-5]、机械球磨烧结[6-7]、超声喷射-高能球磨-热转化[8]等,由于在烧结过程中需要较高的温度以及较长的时间,导致制备的材料冶金质量差,影响其使用性能。近年来,人们通过细化钨粉粒径、掺杂其他元素等方法提高钨材料的致密度及性能。Oda等人[6]通过对钨粉进行机械球磨,使其在1 273 ℃、50 MPa下即可烧结成型,制得的钨材料平均晶粒尺寸为70 μm,相对密度和显微硬度分别为98%和3.34 GPa;Liu等[3]在1 400 ℃、5.5 GPa条件下烧结出相对密度为99.5%,努氏硬度5.38 GPa的钨材料;陈宏洋等人[9]在1 500 ℃、5.0 GPa条件下烧结15 min制备得到相对密度为99.0%,显微硬度7.58 GPa的W-1.5%TiC样品。通过上述方法制备的钨材料具有晶粒细小、微观组织均匀等优点, 但仍难以达到完全致密,这是传统粉末冶金技术难以突破的技术瓶颈,影响了钨材料性能的进一步提升,亟需开发新的制备技术。

电子束熔炼是在高真空的条件下,利用电子枪发射高能量密度的电子束轰击材料表面使其完全熔化,并使熔池在较高温度下保持一定的时间,从而实现对材料的熔炼和提纯的工艺,在高纯单元材料及多元合金材料制备领域已得到广泛应用[10-14]。电子束熔炼过程中熔池局部温度高达3 500 ℃,熔炼室真空度保持在约5×10-2 Pa,是制备高品质块体钨材料的潜在方法。马运柱等[15]对电子束端面法熔炼制备高纯钨进行了实验研究,其研究结果表明,电子束熔炼提纯钨材料效果明显,间隙杂质C和O的脱除率分别达到45. 8%和55. 6%。但存在迸溅严重的不足,且未研究电子束通联对钨致密度及性能的影响。本研究采用电子束坩埚熔炼技术对高温预压成型后的钨块进行熔炼,并对其进行显微组织观察、致密度和显微硬度的检测,通过与粉末冶金法制备的块体钨的性能的对比,评估电子束熔炼制备高品质块体钨材料的可行性,同时探讨钨在电子束熔炼条件下精炼及凝固行为,并评价密度、致密度与硬度之间的关系。

1 实验本实验所用原料为纯度99.9%、平均粒径1 μm的纯钨粉和碳粉。实验分为热压预成型、电子束熔炼以及热处理3个步骤。首先将质量分数98.3%的钨粉和1.7%的碳粉均匀混合在一起,在1 800 ℃、26 MPa条件下烧结1 h,得到直径为6.5 cm、厚度1.1 cm的块体钨,而后利用电子束熔炼炉对其进行熔炼,制备得到直径约为6.4 cm,厚度约为1.15 cm的块体钨。本实验所用的电子束熔炼设备结构见图 1,设备主要由电子枪、熔炼室、真空系统、以及水气系统构成构成,为避免其他杂质的污染,使用水冷铜坩埚作为熔炼容器。熔炼前将预成型的钨块放置在水冷铜坩埚中,开启循环水冷却系统和真空系统。当电子枪体室真空度低于5×10-3 Pa、熔炼室真空度低于5×10-2 Pa时开启电子枪,将功率逐渐增加到18 kW,并调整电子束束斑均匀扫描在材料表面。当完全熔化后,将电子束功率增加至21 kW,并保持一定的时间对熔融状态钨进行精炼,精炼结束后关闭电子枪,冷却至室温后将钨锭取出。为进一步研究热处理过程对钨性能的影响,将电子束熔炼后的块体钨在氩气氛围中、1 300 ℃保温6 h进行退火热处理。

|

图 1 电子束熔炼设备 Fig.1 Electron beam melting equipment |

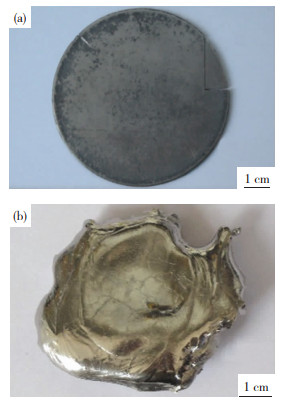

热压成型和电子束熔炼后得到的块体钨宏观形貌如图 2所示,可以看出,热压成型得到的钨表面较为平整,但在表面可以看到明显的凹凸及细小的孔洞,而电子束熔炼得到的块体钨表面光亮,无宏观孔洞存在。由于铸锭边缘部分接触水冷铜坩埚,热量损失非常快,在熔炼结束后迅速冷却,导致其呈现熔炼结束瞬间的边缘不规则形态,而中心区域在坩埚的中心位置,在电子束轰击作用下,一直处于较高温度,且在熔炼结束后由于远离坩埚壁,冷却速度相对较慢,所以中心区域平滑。

|

图 2 热压成型(a)和电子束熔炼(b)后钨锭的宏观形貌 Fig.2 Macroscopic morphology of tungsten ingot of hot press forming (a) and electron beam melting (b) |

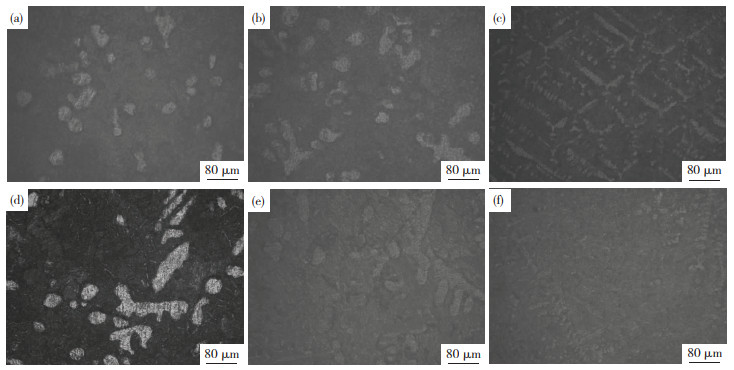

将熔炼后得到的钨锭沿直径切割,对其截面打磨、抛光、腐蚀,用MEF-3型光学显微镜观察其显微组织形貌。图 3分别为热压成型、电子束熔炼以及热处理后试样的显微组织。由图 3(a)可以看出,由热压烧结成型得到的钨颗粒细小,在热压预成型过程中未反应的钨粉颗粒聚集形成的大颗粒不规则的分布在其中,同时可以看出,晶粒之间的结合不够紧密,部分颗粒之间存在空隙;由图 3(b)可以看出,经电子束熔炼得到的块体钨晶粒较大,晶粒之间的晶界结合紧密,颗粒之间无孔隙,无残余未熔化的钨颗粒;由图 3(c)可以看出,经过退火热处理后,在钨的大晶粒内部出现了更为细小的亚晶粒。

|

图 3 热压成型(a),电子束熔炼(b)以及热处理(c)后试样的显微组织图 Fig.3 Microstructure image of the sample :(a)hot press forming; (b)electron beam melting; (c)heat treatment |

对电子束熔炼及热处理后的钨锭纵截面的上、中、下3部分进行金相组织观察,结果如图 4所示。熔炼结束后,底部以及侧壁处与水冷铜坩埚直接接触,冷却速度较快,而内部由于远离坩埚,冷却速度较慢,故整个铸锭的凝固是一个从下到上、从外向里的过程。由于不同区域的凝固速率不同,导致显微组织存在差异。在底部区域内部发现析出相的存在,但由于熔体底部与坩埚直接接触,凝固速度快,受生长时间的限制,析出相尺寸较小,如图 4(a)所示。随着冷却过程中凝固时间的增加,导致中部区域内的析出相有所长大,尺寸较底部区域有所增加,如图 4(b)所示;而随着凝固的进行,最后凝固的顶部区域液相内部杂质浓度逐渐升高,生成大量由于成分过冷导致的树枝晶,如图 4(c)所示。

|

图 4 电子束熔炼钨锭下部(a)、中部(b)、上部(c)及热处理后钨锭下部(d)、中部(e)、上部(f)显微组织 Fig.4 Microstructure of the lower (a), middle (b), and upper (c) part of tungsten ingot prepared by electron beam melting, and the microstructure of lower (d), middle (e), and upper (f) part of tungsten ingot after heat treatment |

由图 4(d)和(e)可以看出,在热扩散的作用下,钨锭下部和中部晶粒内部和晶界上的析出相发生位移且聚集长大,形成尺寸更大且形状不规则析出相;由图 4(f)可以看出,在热处理的过程中, 钨锭上部区域的树枝晶由于成分的扩散而大幅度减少,消除了大部分树枝晶。

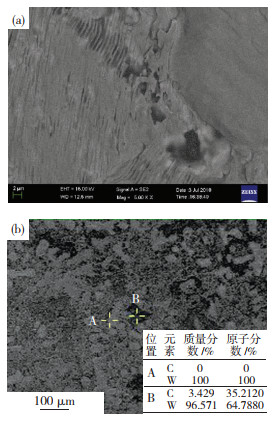

2.3 析出相分析利用Supera55型场发射扫描电子显微镜对电子束熔炼得到的钨块内析出相进行显微形貌分析,利用EPMA-1600型电子探针对析出相进行微区成分分析,结果如图 5所示。图 5(a)为电子束熔炼得到钨块内析出相的SEM图像,可以看出,析出相的微观形貌呈现层片状特点,初步判断析出相是以共晶或共析生长的。电子探针分析结果如图 5(b)所示,分别取基体位置A,析出相位置B,根据两个微区的能谱分析结果可以看出,试样的基体为纯W,析出相位置只有W和C元素,且C与W的原子比大致为1: 2,可以推测析出相的组织为W2C。

|

图 5 析出物的SEM图(a)及电子探针分析结果(b) Fig.5 SEM image (a) and EPMA (b) of precipitates |

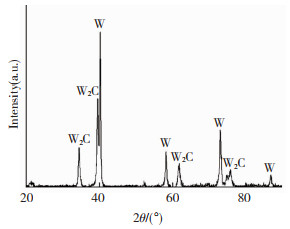

对电子束熔炼块体钨进行XRD分析,以确定试样中所包含的物相类型,结果如图 6所示,可以看到,电子束熔炼块体钨之中的物相主要由W和W2C组成,与电子探针测试结果一致。

|

图 6 块体钨试样的XRD谱图 Fig.6 XRD pattern of bulk tungsten samples |

本实验采用阿基米德法间接测定试样的致密度,并与不同烧结方法[3-9, 16-18]制备的块体钨的致密度进行比较,结果如图 7所示。由图 7可知,以传统热压烧结方法制备的钨的致密度在88.8%~99.6%, 而电子束熔炼得到的钨块致密度可达到99.8%,优于热压烧结法。

|

图 7 不同方法制备块体钨致密度[3-9, 16-18] Fig.7 Density of bulk tungsten prepared by different methods[3-9, 16-18] |

热压成型过程中,在高压条件下,钨晶粒之间相互接触的机会增大,晶粒开始滑动、变形,较大的变形导致晶界之间的接触,原子核空位的移动变得更加困难,最终会在晶界间形成气孔,导致其密度降低。而经电子束熔炼制备的块体钨,其内部结合方式由较为疏松的颗粒之间的结合变为更紧密的结合,避免了晶界间气孔的存在,且电子束熔炼过程的高温高真空环境可以使钨粉和碳粉完全熔化,在高温下相互扩散,形成均匀紧密的结合,不仅避免了热压成型过程中未反应的残余钨粉颗粒的存在, 同时可有效消除杂质和残余气体的存在,因此,得到的块体钨冶金质量好,致密度可达到99.8%。

2.5 显微硬度显微硬度值利用公式(1)进行计算。由于金属钨具有较大的硬度,为了减少实验误差,保证实验的准确性,本实验选取的载荷大小为500 N,加载时间15 s,选取试样表面不同区域分别进行3次显微硬度测试,取平均值为该样品的显微硬度值。

| $ {\rm{HV}} = 1.8544\left( {p/{d_1}{d_2}} \right) $ | (1) |

式中:HV为显微硬度,GPa;p为施加的载荷大小,N;d1、d2为压痕对角线长度,mm。

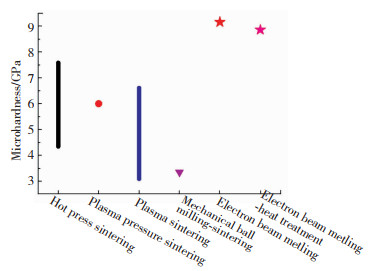

本实验分别测量了电子束熔炼以及后续热处理后试样的显微硬度,并与采用不同烧结方法[3-6, 9, 16-17]制得的块体钨的硬度值作比较,其结果如图 8所示。由图 8可以看出,粉末冶金方法所制备的钨的显微硬度在3.34~7.58 GPa范围内,而本实验电子束熔炼得到块体钨的显微硬度值为9.16 GPa,相对于传统的粉末冶金工艺,电子束熔炼得到的钨具有十分显著的硬度性能优势。

|

图 8 不同方法制备块体钨致显微硬度[3-6, 9, 16-17] Fig.8 Microhardness of bulk tungsten prepared by different methods[3-6, 9, 16-17] |

图 9是采用不同方法制备的块体钨的相对密度和绝对密度与显微硬度之间的关系。由图 9(a)可以看出,使用粉末热压烧结工艺制备的块体钨的相对密度和硬度之间存在一种正相关关系,即随着相对密度的增加,钨的显微硬度也会变大,且最大硬度值在8.2 GPa以内,而本实验电子束熔炼得到的试样的相对密度-硬度点超出热压烧结的相对密度-硬度范围;同时,由图 9(b)可以看出,本实验电子束熔炼得到的试样在添加了低密度碳的情况下仍具有较高的绝对密度,同时可以看出,对于热压烧结工艺制备的块体钨,其绝对密度同显微硬度之间同样具有相同的相关关系,而电子束熔炼得到的钨的绝对密度-显微硬度点同样超出热压烧结的绝对密度-硬度范围,具有明显的硬度性能优势。

|

图 9 显微硬度与相对密度的关系(a)以及显微硬度与密度的关系(b)[3-6, 9, 16-17] Fig.9 Relationship between microhardness and relative density (a), microhardness and density(b)[3-6, 9, 16-17] |

1) 电子束熔炼制备的块体钨晶粒尺寸较大,不存在宏观孔洞,组织由W基体以及W2C析出相组成。

2) 利用电子束熔炼工艺制备的块体钨冶金质量好,相对密度可达99.8%,优于粉末烧结工艺。

3) 电子束熔炼的块体钨显微硬度可达9.16 GPa。相对于粉末烧结法,本研究电子束熔炼法制备的块体钨的显微硬度显著提高,具有十分显著的硬度性能优势。经氩气氛围下1 300 ℃、6 h的退火热处理后,电子束熔炼块体钨显微硬度有所降低,但仍达到8.86 GPa。

| [1] |

朱玲旭, 燕青芝, 郎少庭, 等. 钨基面向等离子体材料的研究进展[J]. 中国有色金属学报, 2012, 22(12): 3522-3528. ZHU Xuling, YAN Qingzhi, LANG Shaoting, et al. Research progress of tungsten-based plasma-oriented materials[J]. Transactions of nonferrous society of China, 2012, 22(12): 3522-3528. DOI:10.3321/j.issn:1005-023X.2005.12.002 |

| [2] |

刘凤, 李强, 王万景, 等. 超细晶/纳米晶钨-未来聚变堆面向等离子体材料[J]. 材料导报, 2011, 25(19): 43-48. LIU Feng, LI Qiang, WANG Wanjing, et al. Ultrafine/nanocrystalline tungsten-The future fusion reactor facing plasma materials[J]. Materials Review, 2011, 25(19): 43-48. |

| [3] |

LIU Pingping, PENG Fang, LIU Fangming, et al. High-pressure preparation of bulk tungsten material with near-full densification and high fracture toughness[J]. International Journal of Refractory Metals and Hard Materials, 2014, 42: 47-50. DOI:10.1016/j.ijrmhm.2013.10.009 |

| [4] |

谈军, 周张健, 屈丹丹, 等. 放电等离子烧结制备超细晶粒W-TiC复合材料[J]. 稀有金属材料与工程, 2011, 40(11): 1990-1993. TAN Jun, ZHOU Zhangjian, QU Dandan, et al. Preparation of ultrafine grained W-TiC composites by spark plasma sintering[J]. Rare Metal Materials and Engineering, 2011, 40(11): 1990-1993. |

| [5] |

RYU T, HWANG K S, CHOI Y J, et al. The sintering behavior of nanosized tungsten powder prepared by a plasma process[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(4): 701-704. DOI:10.1016/j.ijrmhm.2008.11.004 |

| [6] |

ODA E, AMEYAMA K, YAMAGUCHI S. Fabrication of nano grain tungsten compact by mechanical milling process and its high temperature properties[J]. Materials Science Forum, 2006, 503: 573-578. DOI:10.4028/www.scientific.net/MSF.503-504.573 |

| [7] |

WANG Hongtao, FANGG Z Z, HWANG K S, et al. Sinter-ability of nanocrystalline tungsten powder[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(2): 312-316. DOI:10.1016/j.ijrmhm.2009.11.003 |

| [8] |

LIN Tao, ZHAO Fang, ZHANG Liying, et al. Fine grain tungsten produced with nanoscale powder[J]. Journal of University of Science & Technology Beijing, 2005, 12(3): 277-280. DOI:10.1007/s11837-005-0140-z |

| [9] |

陈宏洋, 彭放, 刘平平, 等. 高温高压烧结高硬度高致密度块体金属钨及钨基合金W-TiC[J]. 高压物理学报, 2015, 29(4): 255-262. CHEN Hongyang, PENG Fang, LIU Pingping, et al. High-temperature and high-pressure sintering of high-hardness and high-density bulk tungsten and tungsten-based alloys W-TiC[J]. Chinese Journal of High Pressure Physics, 2015, 29(4): 255-262. DOI:10.11858/gywlxb.2015.04.003 |

| [10] |

谭毅, 石爽. 电子束技术在冶金精炼领域中的研究现状和发展趋势[J]. 材料工程, 2013(8): 92-100. TAN Yi, SHI Shuang. Research status and development trend of electron beam technology in metallurgical refining[J]. Journal of Materials Engineering, 2013(8): 92-100. DOI:10.3969/j.issn.1001-4381.2013.08.015 |

| [11] |

YOU Xiaogang, TAN Yi, YOU Qifan, et al. Preparation of Inconel 740 superalloy by electron beam smelting[J]. Journal of Alloys and Compounds, 2016, 676: 202-208. DOI:10.1016/j.jallcom.2016.03.140 |

| [12] |

廖娇.电子束熔炼制备Inconel 740合金组织与氧化性能研究[D].大连: 大连理工大学, 2014. LIAO Jiao. Study on microstructure and oxidation properties of Inconel 740 alloy prepared by electron beam melting[D]. Dalian: Dalian University of Technology, 2014. |

| [13] |

CHOI G S, LIM J W, MUNIRATHNAM N R, et al. Preparation of 5N grade tantalum by electron beam melting[J]. Journal of Alloys and Compounds, 2009, 469(1-2): 298-303. DOI:10.1016/j.jallcom.2008.01.103 |

| [14] |

罗岁斌, 张力, 陈松, 等. 高纯钴的制备[J]. 稀有金属快报, 2006, 25(12): 8-13. LUO Suibin, ZHANG Li, CHEN Song, et al. Preparation of high purity cobalt[J]. Letters of Rare Metals, 2006, 25(12): 8-13. DOI:10.3969/j.issn.1674-3962.2006.12.002 |

| [15] |

马运柱, 刘业, 刘文胜, 等. 电子束端面熔炼法制备高纯钨的研究[J]. 材料科学与工艺, 2014, 22(1): 30-35. MA Yunzhu, LIU Ye, LIU Wensheng, et al. Study on the preparation of high purity tungsten by electron beam end melting[J]. Materials Science and Technology, 2014, 22(1): 30-35. DOI:10.11951/j.issn.1005-0299.20140106 |

| [16] |

周宇松, 吴希俊, 李冰寒, 等. 采用真空热压技术制备纳米金属钨块体材料[J]. 高压物理学报, 2000, 14(3): 219-223. ZHOU Yusong, WU Xijun, LI Binghan, et al. Preparation of nano-tungsten bulk materials by vacuum hot pressing[J]. Chinese Journal of High Pressure Physics, 2000, 14(3): 219-223. DOI:10.11858/gywlxb.2000.03.011 |

| [17] |

SRIVATSAN T S, MANIGANDAN K, PETRAROLI M, et al. Influence of size of nanoparticles and plasma pressure compaction on microstructural development and hardness of bulk tungsten samples[J]. Advanced Powder Technology, 2013, 24(1): 190-199. DOI:10.1016/j.apt.2012.05.008 |

| [18] |

JAIN M, SKANDAN G, MARTIN K, et al. Microwave sintering: A new approach to fine-grain tungsten-Ⅰ[J]. International Journal of Powder Metallurgy, 2006, 42(42): 45-50. DOI:10.1016/j.intermet.2005.06.009 |

2020, Vol. 28

2020, Vol. 28