2. 徐州工程学院 机电工程学院,江苏 徐州 221018;

3. 高端工程机械智能制造国家重点实验室,江苏 徐州 221004

2. School of Mechanical and Electrical Engineering, Xuzhou University of Technology, Xuzhou 221018, China;

3. State Key Laboratory of Intelligent Manufacturing of Advanced Construction Machinery, Xuzhou 221004, China

近年来,超细晶材料(Ultrafine Grained,UFG)因其具有比传统粗晶材料更加优异的组织与性能而备受关注[1-2]。剧烈塑性变形(Severe Plastic Deformation,SPD)[3-6]作为一种新兴的塑性变形方法,具有强烈的晶粒细化能力,被国际材料学界公认为是制备块体超细晶材料最有前途的先进技术,应用潜力巨大。目前,人们利用SPD法已成功制备出超细晶结构铝、铜、镁、钛及其合金[7-9]。常见的代表性SPD工艺有等通道转角挤压(ECAE)[10]、高压扭转(High Pressing Torsion, HPT)[11]、挤扭(Twist Extrusion, TE)[12]以及多向锻造(Multiple Forging, MF)[13]等,这些工艺在材料组织性能调控,粉末冶金固结等方面发挥了重要作用。为进一步提高SPD过程中块体UFG材料的制备效率,防止变形坯料过早出现损伤缺陷,以传统ECAE工艺为基础的复合SPD技术相继被开发设计出来,如挤压-等通道转角挤压(Extrusion-Equal Channel Angular Pressing, Ex-ECAP)[14]、等径角挤扭(Equal Channel Angular Pressing and Torsion, ECAPT)[15]、扭转-等通道挤压(Twist Channel Angular Pressing, TCAP)[16]与背压-等通道挤压(Back Pressure-Equal Channel Angular Pressing, BP-ECAP)[17]等。然而,前期SPD工艺研究的重点主要集中于变形材料的微观组织与力学性能方面,而对于其摩擦性能关注较少。铝及其合金由于化学活性高、粘性强及耐磨、抗擦伤性能较差,限制了其在易磨损零部件中的应用。因此,研究新型铝材强化工艺并提高其耐磨性能对扩大铝及其合金的适用范围、提高UFG材料表面质量具有十分重要的意义。

本文基于传统ECAE技术原理,提出一种带有球形空腔结构的新型等通道球形转角挤压(ECAE-SC)工艺,在自行设计的模具上对工业纯铝进行了室温单道次ECAE-SC变形,并与相同条件下的ECAE变形进行对比分析,在组织观察与硬度测试基础上,采用球-面接触往复式摩擦磨损试验,结合磨痕三维形貌表征与磨损表面SEM观察,重点研究了球形分流对ECAE变形材料摩擦磨损行为的影响规律,探讨分析了变形材料摩擦磨损机理。

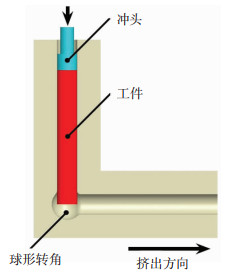

1 实验 1.1 工艺原理新型ECAE-SC工艺变形原理如图 1所示。ECAE-SC模具型腔由两个相交成一定角度的圆形等截面通道组成,模具转角处增设一直径大于通道尺寸的球形空腔。工件从模具竖直入口通道放入,在冲头挤压力作用下经模具转角依次发生镦粗与近似纯剪切变形,待材料完全充满球形空腔后,被“减径”挤出至水平出口通道,截面尺寸恢复至初始未变形状态,实现了“一次挤压,多种工艺,连续成形”的复合变形效果。由于工件在变形前后截面尺寸未发生变化,因此可进行多道次重复挤压变形以累积更大的塑性应变量,进而达到改善材料微观组织与提高综合性能的目的。

|

图 1 ECAE-SC工艺示意图 Fig.1 Schematic diagram of ECAE-SC process |

实验材料为均匀化退火后的工业纯铝(1060)棒料,工件尺寸为Φ15 mm×80 mm,在YD32G-100型液压机上完成室温单道次ECAE-SC挤压变形。ECAE-SC模具通道为圆截面,通道直径为15 mm,两通道间夹角为90°,转角处球形空腔直径为23 mm,挤压凹模实物如图 2所示。工件与模具通道内壁间采用石墨-机油进行润滑,以减小挤压变形过程中摩擦带来的不利影响,挤压速度约为1 mm/s。此外,为验证新型ECAE-SC工艺变形效果,进行了相同条件下的工业纯铝单道次ECAE室温挤压变形,对两个实验结果进行对比分析。

|

图 2 实验用ECAE-SC挤压凹模 Fig.2 The experimental ECAE-SC die |

挤压后,在垂直于挤出方向(图 1)的横截面上取样进行组织与性能检测。在Leica DMI5000M倒置金相显微镜上观察金相显微组织(Optical Microstructure, OM),在德国KB30S全自动维氏硬度试验机上进行显微硬度测试,加载载荷为100 g,保压时间15 s。球-面接触往复式摩擦磨损试验在美国UMT-2摩擦磨损试验机上进行。试验前将样品表面用800#砂纸打磨至Ra≈0.16 μm,随后在无水乙醇中超声波清洗10 min,吹干备用。试验条件为:室温(约25 ℃),干摩擦,相对湿度45%~55%,对摩副为GCr15钢球(Φ10 mm,洛氏硬度60~62HRC),施加载荷为20 N,滑动速度2 mm/s,滑动时间20 min。试验过程中,摩擦系数曲线及实时数据由试验机自动记录。试验结束后采用称量法测量材料磨损量,取3次试验平均值作为平均磨损量,最终换算成平均磨损率Wr[18]。采用布鲁克公司ContourGT-K型非接触式三维光学形貌仪测定磨痕三维轮廓及深度。利用Inspect S50扫描电镜对磨损表面形貌进行观察分析。

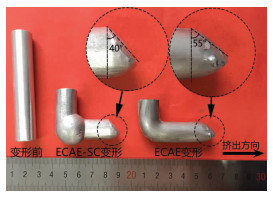

2 结果与讨论 2.1 变形特征图 3给出了不同变形条件下挤压工件的变形过程实物图,可以看出,新型ECAE-SC工艺下工件整体变形连续,材料在模具通道与球形空腔内部填充良好,挤出工件外形完整,宏观无裂纹,表面质量良好。对比传统ECAE挤压试样可以发现,ECAE-SC工艺下材料变形更加平稳,截面过渡更圆滑,转角处金属球状形貌和尺寸与球形空腔结构完全吻合,有效避免了传统ECAE单道次变形常出现的变形“死区”,挤压后工件头部翘曲现象得到了显著改善(图 3局部放大图)。

|

图 3 挤压工件实物图 Fig.3 Macrograph of the processed billets |

这是由于模具转角处大尺寸球形空腔的设计对材料变形起到了分流和缓冲作用,减小了金属上下层流动速度的差异,材料在转角处实现了“镦粗-剪切-挤压”的连续、复合和高效变形,内部获得了较高的塑性应变累积。此外,出口通道减径结构为球形空腔内的变形材料提供了合理的反向背压,增大了工件内部的静水压力,其塑性变形能力和变形均匀性得到进一步提高。

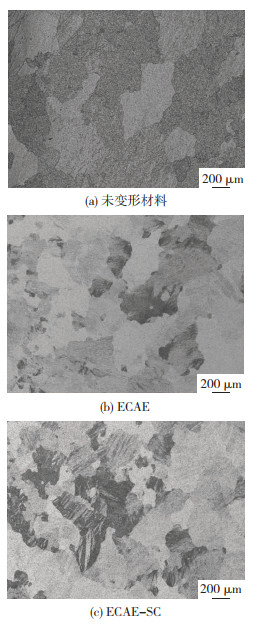

2.2 显微组织图 4为工业纯铝试样在不同变形条件下的金相显微组织,可以看出:初始未变形材料(图 4(a))晶粒十分粗大,形状和尺寸不均匀;单道次ECAE-SC挤压后(图 4(c)),在剧烈塑性应变诱导作用下,大量晶粒被拉长呈条带状,发生了破碎和细化,组织变得细小和均匀,且变形效果明显优于传统ECAE(图 4 (b))。这是由于在ECAE-SC模具球形转角处,材料不仅受到近似纯剪切作用,还同时发生镦粗和挤压两种变形,在多种塑性变形形式的耦合作用下,材料实际受到剧烈的简单剪切变形作用。由于塑性应变的不可逆性,导致材料内部累积的变形量有增无减,晶粒细化效果十分明显。

|

图 4 不同变形条件下试样显微组织 Fig.4 Microstructure of specimens under different deformation conditions:(a)as received; (b)ECAE; (c)ECAE-SC |

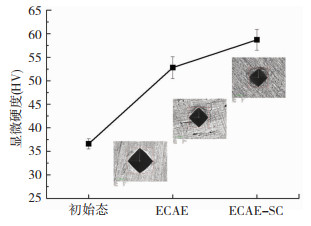

图 5给出了工业纯铝试样在不同变形条件下横截面的平均显微硬度,可以看出,新型ECAE-SC工艺对工业纯铝力学性能的提升效果明显,试样硬度值由初始未变形的36.6HV升高至58.7HV,比传统ECAE挤压态硬度(52.8HV)增加了11.2%。这是由于工业纯铝经复合剧烈ECAE-SC变形后,材料内部累积了较高的塑性应变,晶粒不断细化,晶内位错密度增大,晶界数目增多。而大量晶界使得位错进一步运动受阻,塞积在晶界附近产生局部应力。同时ECAE-SC减径挤压所提供的反向背压有效提高了材料的塑性变形能力,随着变形程度的增大,材料变形抗力不断增大,宏观上表现为材料硬度值的上升。

|

图 5 不同变形条件下试样的平均硬度 Fig.5 Average microhardess of specimens under different deformation conditions |

图 6和图 7分别为工业纯铝试样在不同条件下的摩擦系数对比曲线及平均摩擦系数、平均磨损率的变化规律,可以发现,3种状态下(初始未变形、1P-ECAE和1P-ECAE-SC)摩擦系数曲线变化趋势基本相同,均呈现出“急剧上升-逐渐下降-趋于稳定”的变化规律(图 6)。

|

图 6 不同变形条件下试样摩擦系数曲线 Fig.6 Friction coefficient curves of specimens under different deformation conditions |

|

图 7 不同变形条件下试样的平均摩擦系数与磨损率 Fig.7 Average friction coefficient and wear rate of specimens under different deformation conditions |

仔细观察还可以发现,随着材料变形程度的增加,试样摩擦曲线异常波动的频率与幅度逐渐减小,平均摩擦系数和磨损率不断降低,耐磨性能提升明显。由于ECAE-SC工艺集镦粗、剪切和挤压等多种不同形式的变形于一体,材料内部累积塑性应变量最高,耐磨性能最好。如图 7所示,与传统ECAE相比,试样平均摩擦系数从初始的0.591减小到0.525,平均磨损率从初始的0.167×10-5 mm3/m降至0.137×10-5 mm3/m,降幅分别为12.6%和21.9%,表现出较高的耐磨性和良好的摩擦磨损稳定性。

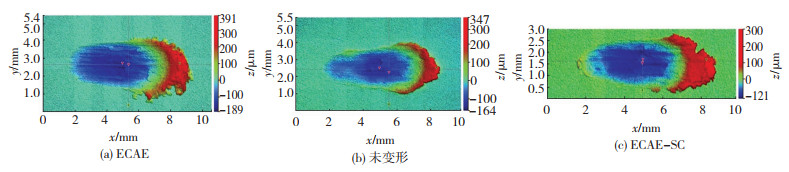

2.5 磨损形貌图 8为不同变形条件下工业纯铝试样表面磨痕的三维形貌图,图中横、纵坐标表示磨痕整体的长度与宽度,右侧颜色标尺表示磨痕深度(z方向)。由于本文采用球-面接触往复式摩擦磨损试验,磨痕长度基本固定(约5 mm),而磨痕宽度取决于对磨钢球的压入深度,压入越深,球面接触宽度越宽即磨痕越宽。

|

图 8 不同变形条件下试样表面磨痕轮廓图 Fig.8 Surface profile of wear scar under different deformation conditions:(a)as received; (b)ECAE; (c)ECAE-SC |

从图 8可以看出,初始未变形试样(图 8 (a))表面耐磨性较差,磨损表面的磨痕宽度和z向深度最大,即磨损体积最大。随着材料变形程度的增加,试样磨损宽度与深度均不断减小,磨痕面积进一步缩小。其中,新型复合ECAE-SC工艺下工业纯铝试样磨损体积最小(图 8 (c)),耐磨性能最好,有力地验证了前述试样磨损率的变化规律(图 7)。这表明复合SPD工艺下变形材料剧烈的塑性应变积累,不仅能够细化材料晶粒,提高力学性能,还有利于改善其耐磨性能,从而为传统材料表面强化和改性研究提供了有益的启发和全新的思路。

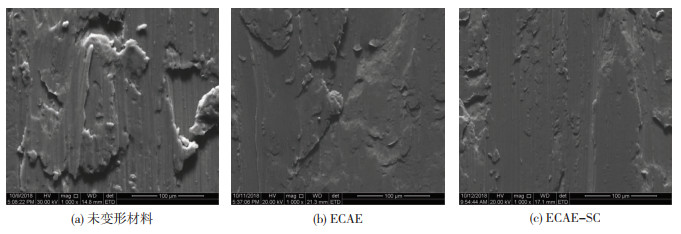

不同变形条件下工业纯铝试样磨损表面SEM形貌如图 9所示。对比图 9可以发现,ECAE-SC变形材料表面最为光滑,犁沟分布最为均匀且犁沟边缘附着的磨料最细小,ECAE变形材料次之,未变形材料最差。观察图 9 (a)可以看出,初始材料表面磨损最严重,磨痕处除磨屑和犁沟外,沿着竖直滑动方向还产生了鳞片状表层与剥落坑。可以认为,其磨损过程中铝材表面及生成的氧化膜更易产生剥落形成磨屑,即存在一定程度的剥层磨损。这种磨屑作为一种区别于铝材与对磨钢球的硬质颗粒可视为第3种材料,整个磨损过程类似于三体磨损。随着材料变形程度的增大,磨损表面的鳞片状表层逐渐减少(图 9 (b)),磨损表面逐渐变得光滑平整,犁沟相互平行且趋于均匀分布,深度和宽度也进一步减小,如图 9(c)所示。这表明随着材料内部累积塑性应变量的不断增加(由初始未变形→ECAE→ECAE-SC),工业纯铝试样磨损机制从以氧化剥层磨损为主导逐渐过渡至以磨粒磨损和氧化剥层磨损为主导的混合磨损机制,进而发展为以磨粒磨损为主导的磨损机制。由于磨损是材料内部抵抗摩擦力变形的一种外在表现,与材料内在性能尤其是硬度密切相关。因此,材料硬度越高,在外力产生的应力作用下,发生剥落的程度越轻,这一研究结论与本文图 5显微硬度结果相吻合。

|

图 9 不同变形条件下试样磨损表面形貌 Fig.9 Wear surface morphologies of specimens under different deformation conditions: (a) as received; (b) ECAE; (c) ECAE-SC |

1) ECAE-SC工艺“球形分流”的结构设计实现了材料复合、连续、高效变形,避免了传统ECAE单道次变形模具外角处出现变形“死区”。挤出工件外形完整,宏观无裂纹,表面质量良好,头部翘曲得到显著改善。

2) ECAE-SC工艺集镦粗、剪切和挤压变形于一体,有效提高了材料塑性应变的累积效率。1道次变形后,工业纯铝晶粒细化明显,平均显微硬度从初始未变形态的36.6HV增加至58.7HV,相比于传统ECAE挤压态增加了11.2%。

3) ECAE-SC工艺能够有效提高工业纯铝的耐磨性能,试样平均摩擦系数和平均磨损率分别为0.525和0.137×10-5 mm3/m,比传统ECAE工艺降低了12.6%和21.9%,表现出较高的耐磨性和良好的摩擦磨损稳定性。

4) 与传统ECAE工艺相比,ECAE-SC变形材料磨损表面鳞片状表层减少,犁沟状形貌宽度和深度减小,磨痕最窄最浅。工业纯铝磨损机制从以氧化剥层磨损为主导过渡至以磨粒磨损和氧化剥层磨损为主导的混合机制,最后发展为以磨粒磨损为主导的磨损机制。

| [1] |

WANG C P, LI F G, CHEN B, et al. Severe plastic deformation techniques for bulk ultrafine-grained materials[J]. Rare Metal Materials and Engineering, 2012, 41(6): 941-946. DOI:10.1016/s1875-5372(12)60049-6 |

| [2] |

SARAY O. Biaxial deformation behavior and formability of precipitation hardened ultra-fine grained (UFG) Cu-Cr-Zr alloy[J]. Materials Science & Engineering A, 2016, 656: 120-129. DOI:10.1016/j.msea.2016.01.021 |

| [3] |

TANSKI T, SNOPINSKI P, HILSER O. Microstructure and mechanical properties of two binary Al-Mg alloys deformed using equal channel angular pressing[J]. Materialwissenschaft und Werkstofftechnik, 2017, 48(5): 439-446. DOI:10.1002/mawe.201700020 |

| [4] |

符彩涛, 刘芳, 许光丽, 等. 超细晶纯铝微观组织及力学和腐蚀性能研究[J]. 材料科学与工艺, 2018, 26(1): 47-53. FU Caitao, LIU Fang, XU Guangli, et al. Researches on microstructure, machanical and corrosion properties of ultra-fine grained pure aluminum[J]. Materials Science and Technology, 2018, 26(1): 47-53. DOI:10.11951/j.issn.1005-0299.20170019 |

| [5] |

GUILLARD A, ZHOU Q, DESTECH PUBLICAT I. Effect of microstructures on corrosion properties of CP-Ti for medical applications[M]. 3rd International Conference on Applied Mechanics and Mechanical Automation, 2017: 310-316.

|

| [6] |

胡玉军, 李峻薇, 旷军平. ECAP和轧制工艺对H65黄铜β相形态和抗拉强度的影响[J]. 锻压技术, 2017, 42(10): 107-111. HU Yujun, LI Junwei, KUANG Junping. Influences of ECAP and rolling process on β phase morphology and tensile strength of brass H65[J]. Forging & Stamping Technology, 2017, 42(10): 107-111. DOI:10.13330/j.issn.1000-3940.2017.10.018 |

| [7] |

SHANKAR M R, RAO B C, LEE S, et al. Severe plastic deformation (SPD) of titanium at near-ambient temperature[J]. Acta Materialia, 2006, 54(14): 3691-3700. DOI:10.1016/j.actamat.2006.03.056 |

| [8] |

LU D P, JIANG J, LU L, et al. Hardness, electrical conductivity and thermal stability of externally oxidized Cu-Al2O3 composite processed by SPD[J]. Journal of Materials Engineering and Performance, 2017, 26(5): 2110-2117. DOI:10.1016/j.actamat.2006.03.056 |

| [9] |

BABAEI A, MASHHADI M M. Retraction notice to characterization of SPD processed ultrafine-grained pure copper tubes via tube cyclic expansion-extrusion[J]. Materials Characterization, 2015, 101(R1): 1114-121. DOI:10.1016/j.actamat.2006.03.056 |

| [10] |

MAJZOOBI G, NEMATI J, PIPELZADEH M K, et al. Characterization of mechanical properties of Al-6063 deformed by ECAE[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(1-4): 663-672. DOI:10.1007/s00170-015-7709-7 |

| [11] |

HAN J K, LEE H J, JANG J I, et al. Micro-mechanical and tribological properties of aluminum-magnesium nanocomposites processed by high-pressure torsion[J]. Materials Science and Engineering A, 2017, 684: 318-327. DOI:10.1016/j.msea.2016.12.067 |

| [12] |

Mohammed I U. Some studies on experimental and numerical studies of twist extrusion on AA6061-T6 AA6082-T6 and AA7075-T6 Aluminum alloys[J]. Chennai, 2015, 94: 126-138. |

| [13] |

BÉZI Z, KRÁLLICS G, EL-TAHAWY M, et al. Processing of ultrafine-grained titanium with high strength and good ductility by a combination of multiple forging and rolling[J]. Materials Science and Engineering A, 2017, 688: 210-217. DOI:10.1016/j.msea.2017.01.112 |

| [14] |

FARZAMPOUR A, JAFARZADEH H. Severe plastic deformation of copper pipes using integrated extrusion-equal channel angular pressing (Ex-ECAP)[J]. Transactions of the Indian Institute of Metals, 2018, 71(1): 23-33. DOI:10.1007/s12666-017-1137-3 |

| [15] |

WANG Xiaoxi, HE Min, ZHU Zhen, et al. Influence of twist extrusion process on consolidation of pure aluminum powder in tubes by equal channel angular pressing and torsion[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2122-2129. DOI:10.1016/S1003-6326(15)63823-7 |

| [16] |

KOCICH R, KUNČICKÁ L, MIHOLA M, et al. Numerical and experimental analysis of twist channel angular pressing (TCAP) as a SPD process[J]. Materials Science and Engineering A, 2013, 563: 86-94. DOI:10.1016/j.msea.2012.11.047 |

| [17] |

YOON S C, JEONG H G, LEE S, et al. Analysis of plastic deformation behavior during back pressure equal channel angular pressing by the finite element method[J]. Computational Materials Science, 2013, 77: 202-207. DOI:10.1016/j.commatsci.2013.04.054 |

| [18] |

葛灵丹, 王树奇, 杨子润. 7075铝合金的磨损行为及其机理探讨[J]. 特种铸造及有色合金, 2011, 31(2): 178-82, 205. GE Lingdan, WANG Shuqi, YANG Zirun. Wear behavior and its mechanism of 7075 aluminum alloy[J]. Special-cast and Non-ferrous Alloys, 2011, 31(2): 178-82, 205. DOI:10.3870/tzzz.2011.02.027 |

2020, Vol. 28

2020, Vol. 28