根据国际纯粹与应用化学联合会(IUPAC)规定,多孔材料按直径的大小可分为3类:微孔材料(孔径小于2 nm),大孔材料(孔径大于50 nm),介孔材料(孔径在2~50 nm)[1]。由于介孔材料具有可调节孔径、孔道有序和高比表面积等特点,使其在环保[2-3]、生物、药物存储运输、大分子吸附分离、催化剂及催化剂载体等方面具有广泛的应用[4-10]。

介孔材料的合成方法有微波合成法、室温合成法、非水体系合成法和应用最广泛的水热合成法[11-14],在上述方法中,模板剂均起到至关重要的作用,利用模板剂合成硅铝酸盐介孔材料是通过表面活性分子(有机物)与硅源、铝源(无机物)协同自组装来实现的,利用无机物和有机物两者之间的氢键、疏水作用力、静电力及范德华力自发形成热力学稳定、结构有序的介孔材料。但模板剂种类繁多,模板剂种类不同对合成介孔材料形貌、性能有较大影响。

本文综合对比了模板剂种类与质量浓度,煅烧脱除模板剂温度对合成硅铝酸盐介孔材料孔结构、形貌及性能参数的影响,以期对介孔材料的合成具有一定指导意义。

1 实验 1.1 材料及仪器实验试剂:氢氧化钠(NaOH),浓盐酸(HCl),偏铝酸钠(NaAlO2),水玻璃(Na2O·nSiO2),CTAB(C19H42BrN),CMC((C8H11NaO7)n),二乙烯三胺(C4H13N3),十二烷基硫酸钠(C12H25SO4Na),聚乙二醇-聚丙二醇-聚乙二醇(PEO80-PPO30-PEO80、F68,Mn=8 400)、聚乙二醇-聚丙二醇-聚乙二醇(PEO133-PPO50-PEO133、F108,Mn=14 600),其中聚乙二醇-聚丙二醇-聚乙二醇简写为PEO-PPO-PEO,无水乙醇(CH3CH2OH),以上试剂均为辽宁泉瑞试剂有限公司生产的分析纯(AR)。

实验仪器:JA2003型电子精密天平; JP-010T型超声波清洗器; S312-90W型恒温水浴搅拌器; KH-100型水热高压反应釜; CY841-881型电热恒温鼓风干燥箱; XL-1-4kW箱型高温炉; HS.Z68型电热蒸馏水器; SHZ-D(III)型循环水式真空泵; PHS-3E数显pH计。

1.2 实验方法模板剂处理。称取一定量的某种模板剂,分别溶解在装有35 mL蒸馏水的烧杯中,超声处理1 h。

硅铝酸盐介孔材料导向剂的合成。取浓度为11 mol/L的氢氧化钠溶液15 mL,然后加入偏铝酸钠和水玻璃,控制硅铝比为15,在35 ℃水浴温度下搅拌24 h,搅拌速率为120 r/min。

硅铝酸盐介孔材料的制备。称取一定量的模板剂溶液倒入四口烧瓶中,随后将烧瓶转移到35 ℃恒温水浴箱中搅拌,以120 r/min的搅拌速率搅拌30 min后,以1 s/滴的速率滴加导向剂,体系搅拌均匀后,滴加浓盐酸调节体系的pH值为1,直到反应中出现白色溶胶-乳胶,继续搅拌2 h后将反应溶液转移到聚四氟乙烯内衬的不锈钢反应釜中。在130 ℃的电子烘箱中,晶化反应60 h,反应结束后冷却到室温,将产物经洗涤、抽滤、干燥后,在一定温度的箱式炉中煅烧6 h即得到最终产物。具体合成工艺流程如图 1所示。

|

图 1 硅铝酸盐介孔材料合成工艺流程 Fig.1 The synthetic process of aluminosilicate mesoporous materials |

1) X-射线粉末衍射。利用D8 ADVANCE型X-射线衍射仪(X-Ray Diffraction)进行物相组成分析,测试条件为Cu靶Kα辐射,工作电压40 kV,管电流30 mA,波长λ=0.154 06 nm,测量范围5°~90°。

2) N2吸附/脱附分析。利用美国康塔仪器公司(Quantachrome Instruments U.S.)的Autosorb-iQ型全自动比表面和孔径分布分析仪,在液氮温度(-195 ℃)下测试合成材料的比表面积、孔容和孔径。测试前所合成的样品需要在300 ℃条件下真空抽气10 h。

3) 场发射扫描电子显微镜(SEM)。利用美国FEI公司生产的XL-30型场发射扫描电子显微镜观察样品形貌。测试方法为:取少许样品放入装有适量无水乙醇的离心管中,在JP-010T型超声波清洗器中振荡分散1 h。将分散后的样品滴在边长为1 cm左右的方形硅片上,对样品喷金,在扫描电镜下可以直接观察到样品的形貌。

4) 透射电子显微镜(TEM)。利用JEOL公司的JEM-2010型透射电子显微镜观察晶体的形貌、微观结构及粒径大小,分辨率为0.1~0.2 nm,加速电压为200 kV,放大倍数为20 X~1000000 X。

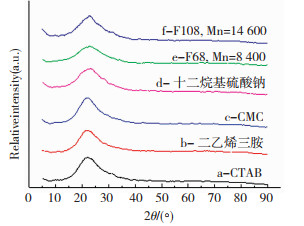

2 结果与讨论 2.1 模板剂种类的影响分别称取0.6 g的十六烷基三甲基溴化铵(CTAB)、二乙烯三胺、羧甲基纤维素钠(CMC)、十二烷基硫酸钠、聚乙二醇-聚丙二醇-聚乙二醇(PEO80-PPO30-PEO80、F68,Mn=8 400)和聚乙二醇-聚丙二醇-聚乙二醇(PEO133-PPO50-PEO133、F108,Mn=14 600),按图 1流程合成硅铝酸盐介孔材料,最终产物X-射线衍射谱图如图 2所示。

|

图 2 不同模板剂合成硅铝酸盐介孔材料的X-射线衍射图 Fig.2 X-ray diffraction patterns of aluminosilicate mesoporous materials synthesized with different templates |

由图 2可知:由不同模板剂合成的硅铝酸盐介孔材料在22°左右出现了具有一定宽度的弥散峰,说明所合成的介孔材料存在短程有序结构; 所合成的硅铝酸盐介孔材料XRD谱图无明显Bragg衍射峰,只有一个具有一定宽度的弥散峰,说明所合成的介孔材料是无定形的。

由图 3(e)和(f)可以看出,所制备的样品均属于Ⅲ型和Ⅳ型的复合型N2吸附/脱附等温曲线,即S型等温线,在拐点P/P0=0.2出现前为单层吸附,明显的毛细管凝聚现象出现在P/P0=0.4后,说明存在约5 nm的介孔; 图 3(a)~(d)属于第Ⅲ型N2吸附脱附等温曲线,在P/P0<0.3的低压区时,吸附量平缓增加且无明显拐点,此时N2分子与样品之间的作用力很弱,发生单层吸附,随压力的增加,吸附量也明显增加; 图 3(a)、(b)和(c)在P/P0>0.5后,开始出现明显的毛细管凝聚现象,而图 3(d)在P/P0>0.7后才出现明显的毛细管凝聚现象; 6个样品在0.7<P/P0<1.0间均出现了H3型滞后环,说明材料中存在较多的介孔和少量大孔,孔是由片状颗粒堆积而形成的锲形孔,滞后环在P/P0=0.4处闭合,说明材料中也存在较小的介孔,孔径在2~3 nm。不同模板剂制备的硅铝酸盐介孔材料,采用BET模型计算比表面积,采用BJH计算孔容和平均孔径,计算结果如表 1所示。

|

图 3 不同模板剂合成硅铝酸盐介孔材料的N2吸附/脱附等温曲线 Fig.3 Nitrogen adsorption-desorption isotherms of aluminosilicate mesoporous materials synthesized with different templates |

| 表 1 不同模板剂合成样品的结构参数 Table 1 Structural parameters of the samples synthesized with different templates |

由表 1可知,模板剂的不同,合成的硅铝酸盐介孔材料比表面积、孔容和平均孔径均有很大的变化。模板剂为CTAB合成的样品,其比表面积和孔容都比较大,但平均孔径较小,由N2吸附/脱附等温曲线可知,这是由于合成材料存在2~3 nm的介孔较多,并存在一部分10 nm以上的介孔,由此可知所合成材料的孔径分布不均匀; 模板剂为二乙烯三胺合成样品比表面积和孔容都比较小,这是由于所合成样品存在大量由片状颗粒堆积而成的狭缝孔; 模板剂为十二烷基硫酸钠合成的样品,比表面积较小而孔容和孔径较大,这是由于合成材料的孔径存在较多狭缝孔和一部分小介孔所导致; 模板剂F68和F108所合成的材料,其比表面积、孔容和平均孔径均较大,说明所合成样品的孔径比较均匀。综上所述,当模板剂为F108时所合成的硅铝酸盐介孔材料的比表面积和孔径最大,此时的比表面积达到289.74 m2/g、孔容为0.24 cm3/g、平均孔径为6.46 nm。

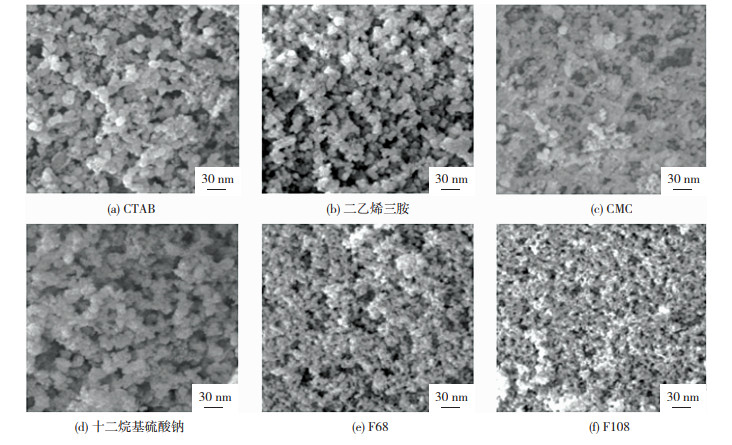

由图 4可以看出,不同模板剂合成的硅铝酸盐介孔材料均缺乏良好的长程有序结构,短程有序结构明显存在,图 4(f)可以更直观显示这一现象,这与XRD分析的结果相一致。由图 4(a)~(d)可以看出,合成的样品均存在片状颗粒堆积形成的狭缝孔,孔道极不规整,这可能是因为这些模板剂无法形成良好的胶束,不能使硅源、铝源均匀附着; 图 4(b)合成的样品狭缝孔很明显,这与该模板剂合成样品的结构参数相符; 从图 4(e)和(f)可以看出所合成材料的孔道相对细密规整,这是因为该模板剂在胶束化时比较均匀。综上所述,通过对比不同模板剂合成硅铝酸盐介孔材料的结构参数,确定较优模板剂为F108模板剂。

|

图 4 不同模板剂合成的硅铝酸盐介孔材料扫描电镜照片 Fig.4 SEM images of aluminosilicate mesoporous material synthesized with different templates |

确定聚乙二醇-聚丙二醇-聚乙二醇(PEO133-PPO50-PEO133、F108,Mn=14 600)模板剂作为合成硅铝酸盐介孔材料的最佳模板剂后,设置其质量浓度分别为0.01、0.02、0.03、0.04和0.05 g/mL,研究F108模板剂质量浓度对合成介孔材料的影响。用BET模型计算比表面积,用BJH计算孔容和平均孔径,计算结果如表 2所示。

| 表 2 不同模板剂质量浓度合成样品的结构参数 Table 2 Structural parameters of the samples synthesized with different concentrations of templates |

由表 2可知,随着F108模板剂质量浓度的增加,比表面积逐渐减小,平均孔径逐渐增大,而孔容先增大后减小,当F108模板剂质量浓度低于0.04 g/mL时,平均孔径较小而比表面积较大,这是由于所合成材料的孔径较小且孔隙率较高。当F108模板剂质量浓度高于0.04 g/mL时,平均孔径较大而比表面积较小,这可能是由于粒子堆积形成的锲形孔较大而孔隙率较低,也可能因为F108模板剂质量浓度过高致使模板剂胶束化时发生混乱。结合N2吸附/脱附等温曲线分析可知,F108模板剂合成的介孔材料在10 nm左右均匀分布,此时的比表面积达到204.61 m2/g、孔容为0.27 cm3/g、平均孔径为11.73 nm。

由图 5可以看出,不同质量浓度条件下合成的硅铝酸盐介孔材料均存在明显的短程有序结构,图 5(d)可以更直观地显示这一现象。通过图 5(a)~(d)可以看出,合成样品的孔道细密且规则度越来越高,这是由于随着F108模板剂质量浓度的增加达到临界胶束化浓度,在晶化反应过程中F108模板剂胶束化逐渐均匀,从而使硅源和铝源在其上规则化生长,而当F108模板剂质量浓度大于0.04 g/mL时,由图 5(e)可以明显看出,合成材料是由片状颗粒堆积形成的锲形孔,孔道极不规整,这可能是由于模板剂浓度过大而使前期形成的胶束遭到破坏。因此,F108模板剂合成硅铝酸盐介孔材料的最佳质量浓度为0.04 g/mL。

|

图 5 不同模板剂质量浓度合成的硅铝酸盐介孔材料扫描电镜照片 Fig.5 SEM images of aluminosilicate mesoporous material synthesized with different concentrations of templates |

在确定最佳模板剂为F108模板剂及其最佳质量浓度为0.04 g/mL的前提下,考察煅烧脱除模板剂的温度对合成硅铝酸盐介孔材料性能的影响。当加入的模板剂质量为3 g时,设置煅烧温度分别为525、550、575和600 ℃,煅烧时间固定为6 h,样品煅烧前后的质量对比如表 3所示。

| 表 3 样品煅烧前后的质量 Table 3 Quality of samples before and after calcination |

由表 3可知,525 ℃时样品煅烧前后所减少的质量为2.86 g,小于3 g,说明在该煅烧温度下,材料中还有一部分模板剂没有被脱除干净; 当煅烧温度增加到550 ℃后,样品煅烧前后减少的质量为3.01、3.04和3.10 g,均大于3 g,说明所加入的模板剂均被煅烧除尽。

不同煅烧温度下合成的介孔材料的比表面积用BET模型计算,孔容和平均孔径用BJH模型计算,计算结果如表 4所示。

| 表 4 不同煅烧温度下合成的样品结构参数 Table 4 Structural parameters of samples synthesized with different temperature of calcination |

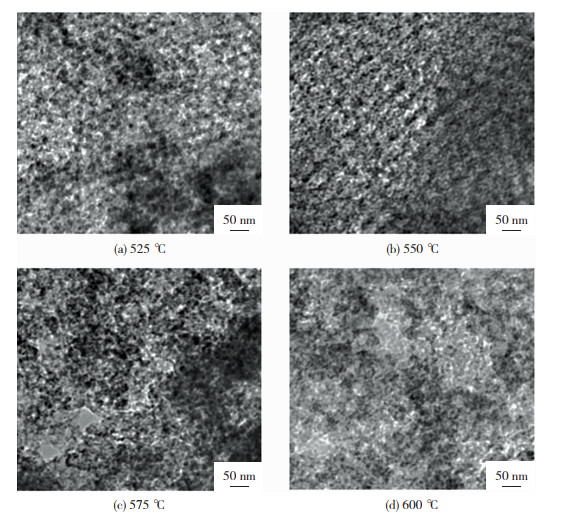

由表 4可知,当煅烧温度为525 ℃时,比表面积和孔容小而平均孔径较大,这是由于模板剂没有完全脱除造成材料孔道堵塞; 当煅烧温度为600 ℃时,样品比表面积和孔容小而孔径大,这可能是因为煅烧温度过高,使合成材料造成塌陷而生成大孔所致; 而当煅烧温度为550 ℃时,此时各项参数均较大,说明合成材料的孔径分布比较均匀,比表面积达到255.68 m2/g、孔容为0.23 cm3/g、平均孔径为35.24 nm。不同煅烧温度(525、550、575、600 ℃)下合成的硅铝酸盐介孔材料透射电镜照片(TEM)如图 6所示。

|

图 6 不同煅烧温度下硅铝酸盐介孔材料的透射电镜照片 Fig.6 TEM of Aluminosilicate mesoporous material synthesized with different temperatures of calcination |

由图 6可以看出,图 6(a)合成样品的部分孔道明显被堵塞,这是由于煅烧温度不够使模板剂没有脱除完全,尚存留于孔道中; 图 6(c)合成样品存在一些塌陷的大孔,而从图 6(d)合成的样品中可以看出,硅铝源因塌陷而无序的堆积在一起,这是由于煅烧温度过高使合成材料的孔道遭到破坏; 由图 6(b)可以看出,合成材料有序性强且孔道分布均匀。综上所述,确定合成硅铝酸盐介孔材料的最佳煅烧温度为550 ℃。

3 结论1) 通过对比6种不同模板剂合成硅铝酸盐介孔材料的结构参数,确定最佳模板剂为F108模板剂,不同模板剂所合成的硅铝酸盐介孔材料均存在明显短程有序结构。

2) 通过对比不同质量浓度的F108模板剂合成硅铝酸盐介孔材料的结构参数,确定F108模板剂最佳质量浓度为0.04 g/mL,此时合成的介孔材料结构参数达到最优,比表面积为204.61 m2/g、孔容为0.27 cm3/g、平均孔径为11.73 nm。

3) 在最佳模板剂及最佳浓度确定的条件下,通过考察不同煅烧温度脱除模板剂对最终合成材料的影响,确定最佳模板剂煅烧温度为550 ℃,此时合成材料有序性强且孔道分布均匀。

| [1] |

MILAZZO G. IUPAC-Manual of Symbols and Terminology for Physico-chemical Quantities and Units.: D H Whiff en (Editor). Pergamon Press, Oxford, 1979 ed. 41 pp[J]. Bioelectrochemistry & Bioenergetics, 1981, 8(2): 285-286. DOI:10.1016/0302-4598(81)80057-8 |

| [2] |

胡宏杰, 赵恒勤, 王立卓. 沸石分子筛的制备与应用[J]. 矿产保护与利用, 1998, 10(5): 10-13. HU Hongjie, ZHAO Hengqin, WANG Lizhuo. Preparation and application of zeolite molecular sieve[J]. Mineral Protection and Utilization, 1998, 10(5): 10-13. |

| [3] |

CHEN Q R, HAN L, GAO C B, et al. Synthesis of monodispersed mesoporous silica spheres (MMSSs) with controlled particle size using gemini surfactant[J]. Microporous and Mesoporous Materials, 2010, 128: 203-212. DOI:10.1016/j.micromeso.2009.08.024 |

| [4] |

SHLIOMIS M I. Ferrohydrodynamics: testing a third magnetization equation[J]. Physical Review E Statistical Nonlinear & Soft Matter Physics, 2001, 64(6): 060501. DOI:10.1103/physreve.64.060501 |

| [5] |

王树国, 黄优优, 李金林. 一种合成大孔径SBA-15介孔分子筛的新方法[J]. 中南民族大学学报(自然科学版), 2010, 4(29): 5-8. WANG Shuguo, HUANG Youyou, LI Jinlin. A New method for Synthesis of large pore size SBA-15 mesoporous Molecular sieves[J]. Journal of Central South University for nationalities (Natural Science Edition), 2010, 4(29): 5-8. |

| [6] |

汪靖.几种重要沸石类材料的制备与应用研究[D].上海: 复旦大学, 2008. WANG Jing. Preparation and application of several important zeolite Materials[D]. Shanghai: Fudan University, 2008. |

| [7] |

徐如人, 庞文琴, 于吉红, 等. 分子筛与多孔材料化学[M]. 北京: 科学出版社, 2004. XU Ruren, PANG Wenqin, YU Jihong, et al. Molecular sieve and the chemistry of porous materials[M]. Beijing: Science publishing house, 2004. |

| [8] |

FAN H, VAN S F, LU Y, et al. Multiphased assembly of nanoporous silica particles[J]. Journal of Non-Crystaline Solids, 2001, 285: 71-78. DOI:10.1016/S0022-3093(01)00434-3 |

| [9] |

王义, 李旭光, 薛志元. 多孔分子筛材料的合成[J]. 化学进展, 2010, 22(3): 322-329. WANG Yi, LI Xuguang, XUE Zhiyuan. Synthesis of porous molecular sieve materials[J]. Chemical progress, 2010, 22(3): 322-329. |

| [10] |

翁兴媛, 苏文贵, 张琪, 等. 氢氧化钠浓度对水热法合成介孔材料的影响[J]. 非金属矿, 2016, 39(1): 1-13. WENG Xingyuan, SU Wengui, ZHANG Qi, et al. Effect of concentration of sodium hydroxide on synthesis of mesoporous materials by hydrothermal method[J]. Nonmetallic Ore, 2016, 39(1): 1-13. |

| [11] |

LU B, GUI Z N, YI H W, et al. Ultrafast microwave synthesis of all-silica DDR zeolite[J]. Microporous and Mesoporous Materials, 2016, 228: 54-58. DOI:10.1016/j.micromeso.2016.03.025 |

| [12] |

PRANJAL K, CHOITAYNA D P, PRANTU D, et al. Room temperature solvent free aza-Michael reactions over nano-cage mesoporous materials[J]. Journal of Molecular Catalysis A:Chemical, 2014, 394: 145-150. DOI:10.1016/j.molcata.2014.06.031 |

| [13] |

JOANNA G, ANNA O, IZABELA N, et al. Stability analysis of functionalized mesoporous carbon materials in aqueous solution[J]. Chemical Engineering Journal, 2016, 290: 209-219. DOI:10.1016/j.cej.2016.01.060 |

| [14] |

XIAO B W, MIN Y S, BO M, et al. Preparation of Ti-containing mesoporouszeolite using two-step hydrothermal synthesis method[J]. Materials Letters, 2016, 171: 59-62. DOI:10.1016/j.matlet.2016.01.160 |

2020, Vol. 28

2020, Vol. 28