2. 上海海事大学 海洋科学与工程学院,上海 201306

2. College of Ocean Science and Engineering, Shanghai Maritime University, Shanghai 201306, China

陶瓷颗粒增强金属基复合材料是用合金粉末作粘结相,用一种或多种陶瓷颗粒作增强相,经混合、包覆、烧结等工艺处理后合成的一类涂层材料。陶瓷颗粒增强金属基复合涂层将金属涂层的高韧性、塑性与陶瓷颗粒的高硬度、耐磨损等有效结合,从而具有比合金涂层或陶瓷涂层更好的力学性能及机械性能。

常用的陶瓷增强颗粒有SiC[1]、WC[2-4]、VC[5]、TiC[6-7]、Al2O3[8]、TiB2[9]等。与其他陶瓷硬质相相比,碳化钨具有高硬度、高熔点,小线膨胀系数等特性,碳化钨颗粒增强金属基复合涂层在表面耐磨防护中发挥着越来越重要的作用。

碳化钨颗粒增强金属基复合涂层中的碳化钨多为铸造碳化钨,铸造碳化钨是WC和W2C的共晶,含碳量为3.8%~10%。铸造碳化钨颗粒多呈针状、片状或多角状等不规则形态,这种不规则形态的粉体在应用于热喷涂或堆焊涂层时,在外力作用下易产生应力集中,使局部应力大大超过材料的允许应力值,从而在碳化钨上产生裂纹,导致涂层的性能缺陷。不同含碳量的铸造碳化钨其性质略有不同。其中,含碳量在3.87%左右的碳化钨具有较高的硬度,因而广泛应用于石油、地质、农机等领域[10]。

20世纪90年代起,美国、加拿大、德国等国的研究机构先后制备出球形铸造碳化钨粉体,并开始探索其工程实际应用。与普通多角状碳化钨相比,球形碳化钨粉体的主要优势体现在以下两个方面[11]:1)规则的球形外观提高了其流动性与润湿性,作为增强颗粒加入后与周边组织的结合性好,克服了多角状碳化钨涂层的应力集中缺陷,在载荷作用下不易发生破碎; 2)球形粉体内部组织结构致密均匀、晶体中细针状共晶组织含量多,硬度高、涂层的耐磨性更好。在矿产开发和石油钻采等部件的表面防护中,球形碳化钨粉体以其优异的性能,逐渐替代了传统多角状碳化钨粉体而获得广泛应用。

目前,国内外球形碳化钨粉体的制备所采用的工艺可分为两类[12]:一类是通过熔炼法将原料粉体(钨粉+炭黑或钨粉+炭黑+碳化钨)熔融为液态,在张力的作用下液滴在表面形成球形碳化钨,以离心旋转法、旋转雾化法和气体雾化法为主; 第二类是不规则形态的碳化钨进行改性,即以常规不规则形态的碳化钨为原料,采用特殊工艺,将其熔融成液态,采用大过热度非平衡凝固来制成球形颗粒,其典型方法为等离子体球化法和电阻加热球化法。上述制备方法中,第一类方法以钨粉+炭黑或钨粉+炭黑+碳化钨粉为原料,通过原料配比来达到球化要求,但所制备的球形碳化钨粉的表面形貌较为粗糙,不合格率较高,即球化率低、存在空心粉等缺陷。崔颖[13]等采用球形钨粉与工业用炭黑为原料,在球磨罐中干混球磨6 h后,在中频感应炉中不同温度下碳化制备球形碳化钨粉,其所制备的碳化钨球形度较好,粉体无粘结,但碳化钨表面较粗糙,且个别碳化钨颗粒因急冷而出现了较大的裂纹、甚至断裂。第二类方法中,电阻加热球化法虽然易获得较细粒度的球形碳化钨粉体,但需配置专用给料装置,且所制备的碳化钨粉体易掺杂其他杂质,粉体的纯净度受到影响。另外,采用该方法制备球形碳化钨粉体时,需经过熔炼、破碎和筛分等处理过程,整个工艺流程较为复杂。

与前述制备方法相比,等离子体技术是制备球形碳化钨粉体的一种比较理想的方法,在制备球形碳化钨粉体方面具有独特优势,如粉体球形度高、致密度好以及综合性能优异等[14-15]。等离子体的高温特性,使其在制备高温难熔粉体时的优势更为为显著。

国外的感应等离子体球化处理技术起步较早,已形成一定规模的工业生产。加拿大的Tekna公司现已成功完成了对一系列合金粉末(Cr/Fe/C, Re/Mo, Re/W)、金属粉末(W, Mo, Ta, Re, Ni, Cu)和陶瓷粉末(SiO2, ZrO2, Al2O3, WC, WC-Co)的球化处理[16-17]。

相对于国外,我国球化粉体技术的研究起步较晚,目前高性能的球化粉体很多还主要依赖进口。近年来,利用等离子体技术制备球形粉体成为国内学者的一个研究热点[18-20]。王建军等[21]采用等离子体技术实现了球形单相铌粉的制备,球化后铌粉的松装密度由1.95 g/cm3提升到5.61 g/cm3,粉体的流动性较好。邱振涛[14]采用等离子体球化技术对难熔钨粉和铬粉进行球化处理,得到表面光滑、球形度好的单相球形钨粉和球形铬粉。

我国拥有丰富的钨资源,储存量位居世界前列,这为球形碳化钨粉体的开发研究提供了强大的保障。因此,高性能球形碳化钨粉体的国产化制备与开发具有极其重要的意义。本文采用感应等离子体球化处理技术,以多角状铸造碳化钨粉体为原料制备球形碳化钨粉体,研究感应等离子体球化处理技术的工艺参数对碳化钨粉体球化效果的影响规律,从而得到优化的工艺条件。在优化的工艺参数下,制备球形碳化钨粉体,研究所制备的碳化钨粉体的化学成分、形貌、显微组织、物相组成、以及粉体性能(流动性、显微硬度和松装密度)等,并与原料粉体进行对比。

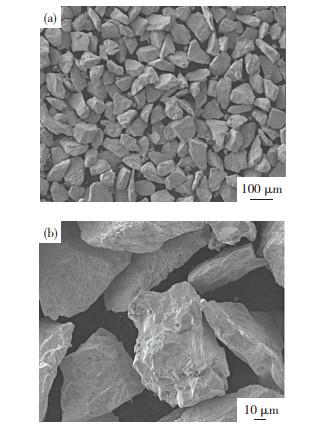

1 实验 1.1 实验材料实验原料采用四川自贡华钢有限公司生产的多角状铸造碳化钨,其微观形貌如图 1所示。

|

图 1 原料碳化钨粉体的低倍(a)和高倍(b)SEM照片 Fig.1 SEM images of original tungsten carbide powders: (a) low magnification, and (b) high magnification |

采用Tekna SY-110感应等离子体制粉设备,对原料碳化钨粉体进行球化处理,其工作参数如下:额定功率60 kW,额定工作频率2.0~5.0 MHz,供电为440 V、60 Hz的三相电,工作气体和载气为氩气(Ar),氢气(H2)为辅助气体。

1.2.1 球形粉体的制备文献研究可知,粉体在等离子体炬中吸收的能量[22-23]是影响粉体球化效果的关键。粉体颗粒在等离子体炬中吸收的能量(W)可根据式(1)计算[24]。

| $ \begin{array}{c} W=q \cdot A_{0} \cdot t_{\mathrm{dwell}} \end{array} $ | (1) |

| $ q=\alpha \cdot\left(T_{\text {plasma }}-T_{\text {particle }}\right) $ | (2) |

式中:q是热流密度,J/(m2·s); A0为粉体表面积,m2; tdwell为粉体在等离子体炬中的停留时间,s; α为传热系数,W/(m2·℃); Tparticle和Tplasma分别为碳化钨粉体的温度和等离子体的温度,℃。

由式(1)和式(2)可知,粉体在等离子体炬中的停留时间是影响其在等离子体炬中吸收的能量的主要因素。而当原料粉体的密度和粒度、等离子体炬的宽度恒定不变时,粉体从喷射探头中喷出时的速度(vp)将是影响粉体停留时间(tdwell)的主要因素,且vp的大小主要取决于送粉器的送粉速率[24]。送粉速率的增加,缩短了粉体穿越等离子体炬的时间,致使单个颗粒吸收的能量降低、粉体得不到充分的熔化,进而影响到粉体的球化率。粉体在喷出探头时需载气携带,因此,喷出速度vp也将受到载气流量的影响。喷出速度vp可根据下式计算[14]。

| $ \begin{array}{c} v_{\mathrm{p}}=v\left(1-e^{-k t}\right) \end{array} $ | (3) |

| $ k=\frac{18 \mu}{\rho_{2} \cdot d_{2}^{2}} $ | (4) |

| $t=\sqrt{\frac{2 L}{k v}} $ | (5) |

| $ v=\frac{4 Q}{\pi d_{1}} $ | (6) |

式中:v为载气速度; t为粉体穿过喷射管道所需的时间; k为常量; d2为原料粉体的直径; ρ2为原料粉体的密度; μ为载气黏度; Q为载气流量; d1为喷射管道的直径; L为喷射管道的长度。

由式(3)~(6)可知,当喷射管道的尺寸、原料粉体的密度和粒度恒定不变时,携带粉体的载气流量对喷出速度将会产生直接影响,从而进一步改变粉体在等离子体炬中的停驻时间。因此,载气流量也是粉体球化效果的重要影响因素之一。

综上可得,对粉体球化效果影响较大的两个参数为载气流量和送粉速率。感应等离子体球化实验过程中,送粉速率由Tekna公司生产的PFV100型送粉器控制,而载气流量只需调节对应的气体流量计的设置即可。Tekna SY-110感应等离子体制粉设备的可调工艺参数及范围如表 1所示。根据工艺参数的可调范围及原料碳化钨粉体的粒度、密度和熔点等物理性质,本实验对工艺参数进行了如表 2所示的设定。其中:对球化效果的影响不大、保持不变的参数主要有:电源功率、中心气体流量、保护气流量、辅助气体流量以及反应器压力等,这些参数基本为额定值; 送粉速率分别为70、110和150 g/min; 载气流量分别取3.0、5.0和6.5 L/min。

| 表 1 感应等离子体设备的工艺参数及范围 Table 1 Technical parameters and range of induction plasma equipment |

| 表 2 感应等离子球化实验工艺参数 Table 2 Specific process parameters of induction plasma spheroidization treatment |

依据国标GB/T26050-2010、GB/T5124.1-2008、GB/T5124.2-2008、GB/T20255.2-2006、GB/T 20255.3-2006和GB/T20255.5-2006[25-30],分别对粉体的W元素含量、总C含量、游离C含量、Fe元素含量、V元素含量和Cr元素含量进行测定。

1.2.3 粉体的形貌分析采用日本JEOL JSM7500F型场发射扫描电镜(SEM)对碳化钨粉体的微观形貌进行观测,使用其自带的X射线能谱分析(EDS)辅助判断微观结构的元素组成。

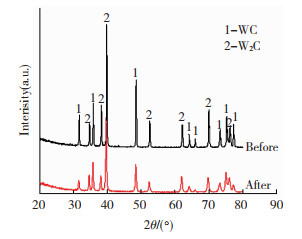

1.2.4 粉体的物相分析球化处理前后碳化钨粉体的物相分析使用荷兰帕纳科PANalytical X′Pert PRO X射线衍射仪(XRD),Cu-Kα射线,工作电压40 kV, 工作电流40 mA,步进式扫描速度2(°)/min,扫描范围20°~80°。利用High Score plus软件对物相进行分析。

1.2.5 粉体的性能测试采用宁波瑞柯仪器生产的FT-102霍尔流速计/松装密度测定仪,分别按照国标GB/T 1482-2010《金属粉末流动性的测定——标准漏斗法(霍尔流速计)》[31]和国标GB/T 1479-2011《金属粉末松装的测定——第1部分漏斗法》[32]的规定,对碳化钨粉体的流动性和松装密度进行测定。

使用美国麦奇克Microtrac S3500激光粒度分析仪对碳化钨粉体的粒度进行分析。粉体的粒度分布可用下面的两个重要特征参数[33]来衡量:1)平均粒径,用来描述颗粒的粗细程度; 2)粒度分布宽度,反映了粉体颗粒集中性和均匀性。粒度分布宽度通常采用跨度值span法测定[33],通常span值越大,粒度分布越宽。Span值的计算按照式(7)进行。

| $ \text { span }=\frac{D(90)-D(10)}{D(50)} $ | (7) |

式中,D(10)、D(50)和D(90)分别为粒度分布百分数达10%、50%和90%时所对应的粒径。

按照国标GB/T 3488.1-2014[34]的规定进行碳化钨粉末热镶嵌制样,所制备的试样用于粉体硬度和粉体金相观察。使用美国Wilson-Wolpert Tukon 2100B型维氏硬度计对碳化钨粉体进行显微硬度测定,载荷为200 g,停留时间为15 s,取5个测量点,然后取其平均值。粉体金相观察试样经精磨、抛光处理后,在丙酮中超声清洗,然后采用Murakami试剂(质量分数为20%的氢氧化钾水溶液)作为腐蚀剂,腐蚀时间2 min。冷风将腐蚀试样吹干,在Nikon/Ti-E倒置式显微镜下观察碳化钨粉体的横截面,用JSM 7500F SEM观察碳化钨粉体的微观组织。

1.2.6 粉体的球化率和球形度分析粉体的球化率(α)是指已经球化的粉体颗粒数占粉体颗粒总数的百分比,按式(8)计算。对不同放大倍率下碳化钨粉体的SEM照片,随机抽取5个视场区域进行球化率统计分析,然后取其平均值。

| $ \alpha=\frac{N_{0}}{N} \times 100 \% $ | (8) |

式中,N0和N分别为单位面积内碳化钨球形粉体的数量和碳化钨粉体的总数量。

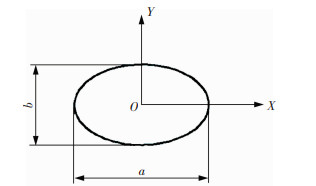

粉体的球形度(S)是指粉体形状接近球形的程度,通常可通过SEM照片定性分析。球形度越高,粉体流动性越好,送粉更易进行。S也可根据粉体在正方向的投影进行定量分析,如图 2所示,其计算按照式(9)进行.

| $ S=\frac{b}{a} \times 100 \% $ | (9) |

|

图 2 粉体颗粒正方向水平投影示意图 Fig.2 Horizontal projection diagram of powder particles |

式中:a和b分别为粉体正方向水平投影的实轴长和虚轴长,S=1时为理想球形。

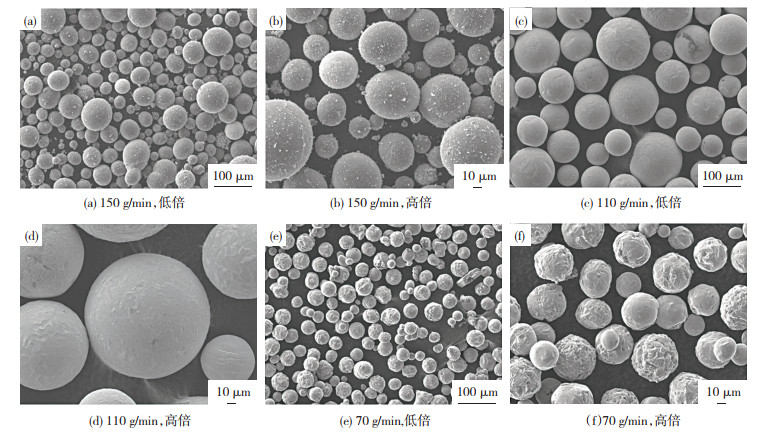

2 结果与讨论 2.1 实验参数对碳化钨粉体球化效果的影响 2.1.1 送粉速率对粉体球化效果的影响图 3为不同送粉速率时,球化处理后碳化钨粉体的SEM照片。表 3为原料粉体及不同送粉速率下制备的球形碳化钨粉体的D(10)、D(50)和D(90)及span数值。如图 3 (a)和(b)所示,当送粉速率为150 g/min时,大部分碳化钨粉体变成球形,但仍有一部分碳化钨粉体呈团聚状态。当送粉速率降低至110 g/min时,如图 3 (c)和(d)所示,碳化钨粉体几乎全部被球化,且球形粉体的表面光滑、分散良好,粉体团聚现象消失。此外,由表 3可见,在不同送粉速率下制备的球形碳化钨的粒径D(10)、D(50)和D(90)与原料粉体相比,均有不同程度的下降,球形粉体的粒径明显减小,粉体得到一定程度的细化; 粒度分布的span值也有很大程度的降低,粒度分布的范围明显变窄。并且,在110 g/min的送粉速率下,球形碳化钨粉体的粒径分布较其他送粉速率下的分布变宽,且碳化钨粉体的整体粒度也有所变大。这应归因于送粉速率的降低,增加了碳化钨粉体在感应等离子体炬中的停留时间,长时间的停驻致使碳化钨粉体吸收的热量增大。在吸收大量热量后,球化粉体将团聚成较大的颗粒,故而粉体颗粒增大、团聚现象消失。当送粉速率继续降低至70 g/min时,如图 3 (e)和(f)所示,球形碳化钨粉体表面变的较为粗糙。长时间在感应等离子体炬内的停驻,使得碳化钨粉体被高温汽化,待冷凝后在其表面形成纳米微粒,纳米颗粒的粘附导致粉体表面的粗糙化。

|

图 3 不同送粉速率下感应等离子体球化后的碳化钨粉体的SEM照片 Fig.3 Low (a, c, e) and high (b, d, f) magnified SEM images of spheroidizated tungsten carbide powders at different feed rates: (a, b) 150 g/min, (c, d) 110 g/min, and (e, f) 70 g/min |

| 表 3 原料粉体及不同送粉速率下制备的球形碳化钨粉体的粒度 Table 3 Particle size of the original tungsten carbide powders and spherical tungsten carbide powders prepared at different feeding rates |

图 4为不同送粉速率下碳化钨粉体的球化率。由图 4可知,送粉速率为70 g/min时,粉体的球化率为92%;当送粉速率加快到110 g/min时,球化率升高至96%。送粉速率进一步升高到150 g/min时,球化率迅速下降为78%。单位时间内穿越感应等离子体炬的粉体数量,随着送粉速率的加快而增加,致使碳化钨粉体完全球化所需要的能量增加。而此时等离子体所提供的热量不能满足全部碳化钨粉体熔融吸热的需求,从而导致粉体的球化率发生了大幅度的下降。因此,粉体的球化率在中等送粉速率时较高。

|

图 4 不同送粉速率下碳化钨粉体的球化率 Fig.4 Spheroidization ratio of tungsten carbide powders prepared at different feed rates |

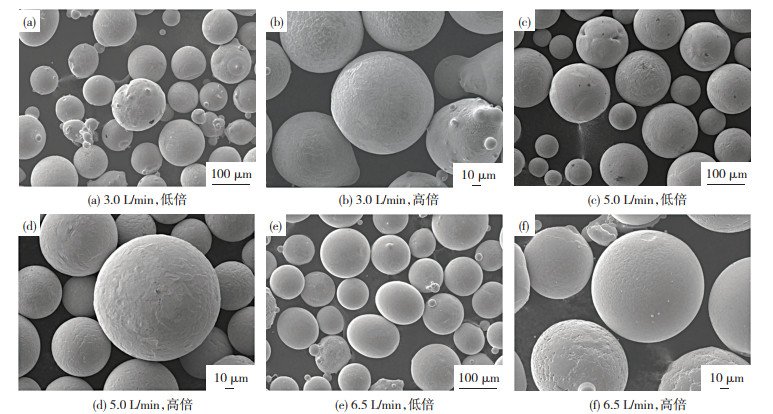

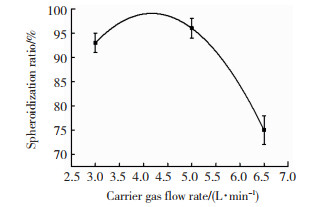

球化处理过程中,原料粉体在载气(Ar)的携带下进入等离子体炬,粉体从喷嘴喷出的速度取决于载气流量的大小。本文采用较高球化率时的送粉速率110 g/min,载气流量选择为3.0、5.0和6.5 L/min。图 5和图 6分别为不同载气流量下,碳化钨粉体的SEM照片和球化率。表 4为原料粉体及不同载气流量下制备的球形碳化钨粉体的D(10)、D(50)和D(90)及span数值。由图 5 (a)~(d)和图 6可以看出,当载气流量为3.0和5.0 L/min时,粉体的球化率较高,球化率达92%;而在较低的载气流量下,较多的纳米微粒粘附在球形碳化钨粉体的表面,致使粉体表面较为粗糙。当载气流量为6.5 L/min时,如图 5 (e), (f)所示, 碳化钨粉体球化率则大幅降低,仅约为75%。可见,当载气流量过大时,原料碳化钨粉体穿越等离子体炬的时间较短,不利于其吸热、熔融,从而影响其球化。而载气流量过小时,不规则的碳化钨粉体因其在感应等离子体炬中的停驻时间过长,致使其大量汽化,同样也对粉体的球化效果产生了不利的影响。因此,在中等载气流量下(即5.0 L/min时)球化率较高。

|

图 5 不同载气流量下感应等离子体球化后碳化钨粉体的SEM照片 Fig.5 Low (a, c, e) and high (b, d, f) magnified SEM images of spheroidizated tungsten carbide powders at different carrier gas flow:(a, b) 3.0 L/min, (c, d) 5.0 L/min, and (e, f) 6.5 L/min |

|

图 6 不同载气速率下碳化钨粉体的球化率 Fig.6 Spheroidization ratio of tungsten carbide powders at different carrier gas flow |

| 表 4 原料粉体及不同载气流量下制备的球形碳化钨粉体的粒度 Table 4 Particle sizes of the original tungsten carbide powders and spherical tungsten carbide powders prepared at different carrier gas flow |

由表 4可见,在不同载气流量下制备的球形碳化钨的粒径D(10)、D(50)和D(90)与原料粉体相比,也发生了明显下降,同样证实了等离子球化工艺对粉体颗粒的细化作用; 但不同载气流量下制备的球形粉体的粒径差别不大,即载气流量对粉体粒度的影响不大。

下文2.2~2.5小节中球形碳化钨粉体是在前述优化工艺条件:送粉率110 g/min,载气流量5.0 L/min下制备的。

2.2 碳化钨粉体的化学成分分析表 5为碳化钨粉体球化处理前后的化学成分,对比可知碳化钨粉体球化前后的主要成分为W和C,且均含有微量的Cr、Fe和V。理想的铸造碳化钨是WC和W2C的共晶体,且质量分数为3.87%碳含量的共晶体的硬度最高[10],由表 5可知,感应等离子球化后的粉体总含碳量与理想共晶体总含碳量的偏差较小,且游离含碳量很低,因此,所得的球形碳化钨接近完全的WC和W2C的共晶组织。在感应等离子球化后的碳化钨粉体中,除原料中的一些微量元素外,无其他杂质元素的引入,且球化后碳化钨中Cr、Fe和V等杂质的含量较原料粉体降低了0.31%,碳化钨粉体的纯度进一步提高,从而也证实了感应等离子球化制备技术的净化除杂功能[15]。

| 表 5 碳化钨粉体球化处理前后的化学成分(质量分数/%) Table 5 Chemical compositions of tungsten carbide powders before and after spheroidization (wt.%) |

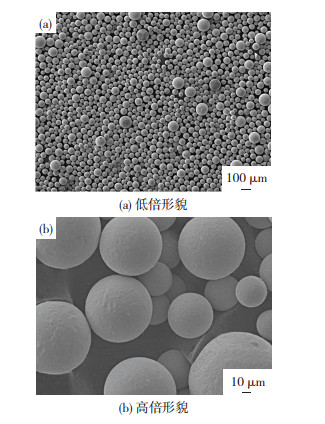

图 7为在不同放大倍率下所制备球形碳化钨粉体的SEM照片,可以看到,所制备的球形碳化钨粉体为标准规则的球形结构,球形颗粒饱满、表面光滑且分散性良好,碳化钨粉体的球化率高达99%以上。

|

图 7 不同放大倍率下球形碳化钨粉体的SEM照片 Fig.7 Low (a) and high (b) magnified SEM imagees of spherical tungsten carbide powders |

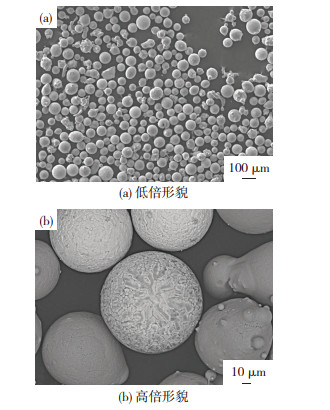

图 8为一种国产球形碳化钨粉的SEM照片,可以看到,该球形粉体中仍存在大量的椭圆形、杆状、甚至多角状的不规则形状的碳化钨,粉体的球化率低,且粉体表面存在一定的裂纹和凸起物,粉体表面不光滑。由此说明,本研究所制备的球形碳化钨粉体的球形度好、粉体质量优异。

|

图 8 不同倍率下国产球形碳化钨的SEM形貌 Fig.8 Low (a) and high (b) magnified SEM images of domestic spherical tungsten carbide powders |

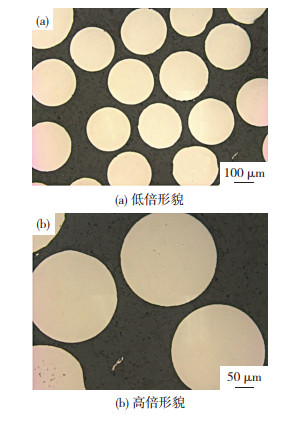

图 9为球形碳化钨粉体的横截面照片,可以看到,原料碳化钨粉体的多角不规则形状已经消除,球形粉体的内部结构致密,几乎无孔洞等缺陷,即没有空心粉存在。说明球化过程中感应等离子体提供了足够的能量,使得原料碳化钨粉体热量吸收充分,从而整体熔融,形成了致密的球形粉体。球形碳化钨粉体形状规整,在正方向水平投影的实轴长和虚轴长的比接近1,即粉体的球形度S接近1,球形度好。

|

图 9 不同放大倍率下球形碳化钨粉体的横截面照片 Fig.9 Cross-section metallographic of spherical tungsten carbide powders in different magnification times: (a) low magnification; (b) high magnification |

图 10为球形碳化钨粉体的内部显微组织。由图 10可见,所制备的球形碳化钨粉体的显微组织为典型的细针状WC和W2C的共晶组织,且共晶组织较为细密。这是因为感应等离子体温度较高,碳化钨粉体原料完全熔化,碳化钨熔融液结晶时冷却速度较快、形核迅速,晶核生成数量多,因此组织细密。

|

图 10 不同放大倍率下球形碳化钨粉体的显微组织 Fig.10 Low (a) and high (b) magnified SEM images of spherical tungsten carbide powders |

图 11为球形碳化钨粉体样品的EDS谱图,可以看到,其主要组成元素为W和C。图 12为碳化钨粉体感应等离子体球化处理前后的XRD谱图。由图 12可知,球化处理后碳化钨粉体的物相相同,均只由WC和W2C两相组成,为WC和W2C的共晶体; 衍射峰的位置与原料碳化钨粉体一样,未发生偏移。球化后的碳化钨粉体无氧化物或其他杂质、纯度较高,其原因可归因于:1)感应等离子体球化是在惰性气氛保护下工作的,因此,碳化钨粉体在高温熔解球化过程中,不会发生氧化; 2)感应等离子体没有电极,避免了因电极蒸发出异种元素而污染碳化钨粉体。

|

图 11 球形碳化钨粉体的SEM以及EDS谱图 Fig.11 SEM image and EDS spectrum of spherical tungsten carbide powders |

|

图 12 碳化钨粉体样品球化处理前后的XRD谱 Fig.12 XRD patterns of tungsten carbide powders before and after spheroidization |

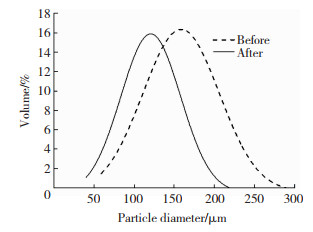

图 13为碳化钨粉体球化处理前后的粒度分布,可知,球化前后碳化钨粉体的粒度均呈现高斯分布。球化前的原料碳化钨粉体的粒度分布在50~300 μm,平均粒径为158 μm; 而球化后的碳化钨粉体的粒度主要分布在50~200 μm,平均粒径为120 μm。与原料碳化钨粉相比,球化后的碳化钨粉体的粒度有所减小。说明感应等离子体球化处理技术对碳化钨粉体除起到球化作用外,还起到了细化粉体的效果。球化过程中碳化钨颗粒经历了熔融-冷凝的过程,而冷凝过程属于急冷,冷凝速度快、温度梯度大,新生的碳化钨晶核来不及生长,就被快速凝固,从而使球化后碳化钨颗粒的粒度变小、粉体得到细化。

|

图 13 碳化钨粉体样品球化处理前后的粒度分布 Fig.13 Size distribution of tungsten carbide particles before and after spheroidization |

表 6为碳化钨粉体球化处理前后的物理性能指标,可知与原料碳化钨粉体相比,球化处理后的碳化钨粉体的硬度高达3 258HV,提高了408HV; 球化处理后粉体的振实密度和松装密度均增加,霍尔流速值变小,粉体的流动性提高。

| 表 6 碳化钨粉体球化处理前后的物理性能 Table 6 Physical properties of tungsten carbide powders before and after spheroidization |

1) 研究了送粉速率和载气流量对碳化钨粉体球化效果的影响,得到优化的工艺条件为:送粉率110 g/min,载气流量5.0 L/min。

2) 在优化工艺参数条件下,制备出的球形碳化钨的杂质含量较低,球化后的碳化钨比原料粉体的纯度有所提高。球形碳化钨的总碳含量为3.89%,接近理想共晶体的总含碳量3.87%,且游离含碳量很低,所得的球形碳化钨接近完全的WC和W2C的共晶组织。

3) 所制备的球形碳化钨粉体为标准规则的球形结构,球形颗粒饱满、表面光滑、分散良好,球形度较好且球化率高达99%以上。

4) 所制备的球形碳化钨粉体内部结构均匀细密,为典型的细针状共晶,几乎无孔洞等缺陷。

5) 球性碳化钨粉体的硬度高达3 258HV,球化处理后粉体的振实密度和松装密度均增加,霍尔流速值变小,粉体的流动性得到提高。

| [1] |

RAMESH C S, SRINIVAS C K. Friction and wear behavior of laser-sintered iron-silicon carbide composites[J]. Journal of Materials Processing Technology, 2009, 209(14): 5429-5436. DOI:10.1016/j.jmatprotec.2009.04.018 |

| [2] |

张宁. WC颗粒增强钢基复合材料的组织及性能研究[D].徐州: 中国矿业大学, 2015.

|

| [3] |

范丽, 陈海龑, 刘珊珊, 等. 球形WC增强铁基复合等离子堆焊层的组织与摩擦学性能[J]. 摩擦学学报, 2018, 38(1): 17-27. FAN Li, CHEN Haiyan, LIU Shanshan, et al. Microstructure and tribological properties of Fe-based composite coatings reinforced by spherical WC particles using plasma transferred arc[J]. Tribology, 2018, 38(1): 17-27. DOI:10.16078/j.tribology.2018.01.003 |

| [4] |

MORGADO J M, MATITO A, TORRELO A, et al. Microstructure, microhardness and corrosion resistance of Stellite-6 coatings reinforced with WC particles using laser cladding[J]. Optics & Laser Technology, 2015, 68: 191-201. DOI:10.1016/j.optlastec.2014.12.005 |

| [5] |

DING Y C, YIN H, WANG J. Study on surface cermets reinforced by VC particles produced in Situ[J]. Advanced Materials Research, 2011, 295-297: 555-560. DOI:10.4028/www.scientific.net/AMR.295-297.555 |

| [6] |

NI Z F, SUN Y S, XUE F, et al. Microstructure and properties of austenitic stainless steel reinforced with in situ TiC particulate[J]. Materials & Design, 2011, 32(3): 1462-1467. DOI:10.1016/j.matdes.2010.08.047 |

| [7] |

LI J, CHEN C, Squartini T, et al. A study on wear resistance and microcrack of the Ti3Al/TiAl+TiC ceramic layer deposited by laser cladding on Ti-6Al-4V alloy[J]. Applied Surface Science, 2010, 257(5): 1550-1555. DOI:10.1016/j.apsusc.2010.08.094 |

| [8] |

XU P, LIN C X, ZHOU C Y, et al. Wear and corrosion resistance of laser cladding AISI 304 stainless steel/Al2O3 composite coatings[J]. Surface & Coatings Technology, 2014, 238(2): 9-14. DOI:10.1016/j.surfcoat.2013.10.028 |

| [9] |

刘秀波, 乔世杰, 翟永杰, 等. TA2合金激光熔覆自润滑复合涂层组织与摩擦学性能[J]. 摩擦学学报, 2017, 37(1): 75-82. LIU Xiubo, QIAO Shijie, ZHAI Yongjie, et al. Microstructure and tribological properties of laser cladding self-lubricating anti-wear composite coatings on TA2 alloy[J]. Tribology, 2017, 37(1): 75-82. DOI:10.16078/j.tribology.2017.01.010 |

| [10] |

戴煜.球形碳化钨粉末的超高温雾化制备技术及机理研究[D].长沙: 中南大学, 2008.

|

| [11] |

王蕾, 刘辛, 谢焕文, 等. 不同方法制备的球形铸造碳化钨粉末的性能研究[J]. 粉末冶金工业, 2017, 27(4): 7-11. WANG Lei, LIU Xin, XIE Huanwen, et al. Study on the properties of spherical cast tungsten carbide powders prepared by different methods[J]. Powder Metallurgy Industry, 2017, 27(4): 7-11. DOI:10.13228/j.boyuan.issn1006-6543.20160058 |

| [12] |

刘文胜, 邹海平. 球形碳化钨粉末制备技术的探讨[J]. 中国钨业, 2011, 26(1): 42-44. LIU Wensheng, ZOU Haiping. On the preparation technology of spherical tungsten carbide powder[J]. China Tungsten Industry, 2011, 26(1): 42-44. DOI:10.3969/j.issn.1009-0622.2011.01.011 |

| [13] |

崔颖, 侯玉柏. 球形碳化钨粉末的制备[J]. 热喷涂技术, 2013, 5(1): 48-52. CUI Ying, HOU Yubai. Preparation of spheric tungsten carbide powder[J]. Thermal Spray Technology, 2013, 5(1): 48-52. DOI:10.3969/j.issn.1674-7127.2013.01.010 |

| [14] |

邱振涛.难熔金属(钨、铬)粉末的等离子球化处理及多孔材料制备[D].合肥: 合肥工业大学, 2017.

|

| [15] |

赵鸿雁, 冯建中, 黄伟, 等. 等离子体法制备喷涂用球形钼粉技术初探[J]. 兵器材料科学与工程, 2013, 36(1): 99-100. ZHAO Hongyan, FENG Jianzhong, HUANG Wei, et al. Preparation of spherical molybdenum powder for spraying by continuous induction plasma[J]. Ordnance Material Science and Engineering, 2013, 36(1): 99-100. DOI:10.3969/j.issn.1004-244X.2013.01.028 |

| [16] |

陈文波, 陈伦江, 刘川东, 等. 射频热等离子体制备球形氧化铝粉末的数值模拟及实验研究[J]. 无机材料学报, 2018, 33(5): 550-556. CHEN Wenbo, CHEN LunJiang, LIU Chuandong, et al. Preparation of spherical alumina powder by RF thermal plasma: numerical simulation and experimentation[J]. Journal of Inorganic Materials, 2018, 33(5): 550-556. DOI:10.15541/jim20170266 |

| [17] |

BOULOS M. Plasma power can make better powders[J]. Metal Powder Report, 2004, 59(5): 16-21. DOI:10.1016/S0026-0657(04)00153-5 |

| [18] |

施阳和, 郑华. 球形粉体的制备方法及应用[J]. 中国粉体技术, 2015, 21(4): 71-75. SHI Yanghe, ZHENG Hua. Preparing methods and application of spherical particles[J]. China Powder Science and Technology, 2015, 21(4): 71-75. DOI:10.13732/j.issn.1008-5548.2015.04.016 |

| [19] |

盛艳伟, 郭志猛, 郝俊杰, 等. 射频等离子体制备球形钛粉[J]. 稀有金属材料与工程, 2013, 42(6): 1291-1294. SHENG Yanwei, GUO Zhimeng, HAO Junjie, et al. Preparation of micro-spherical titanium powder by RF plasma[J]. Rare Metal Materials and Engineering, 2013, 42(6): 1291-1294. DOI:10.3969/j.issn.1002-185X.2013.06.041 |

| [20] |

张莹莹, 周武平, 王铁军, 等. 球形钨粉的制备技术研究进展[J]. 粉末冶金工业, 2018, 28(3): 67-73. ZHANG Yingying, ZHOU Wuping, WANG Tiejun, et al. Research progress on preparation technology of spherical tungsten powder[J]. Powder Metallurgy Industry, 2018, 28(3): 67-73. DOI:10.13228/j.boyuan.issn1006-6543.20160138 |

| [21] |

王建军, 郝俊杰, 郭志猛, 等. 射频等离子体制备球形铌粉[J]. 粉末冶金材料科学与工程, 2014(3): 361-366. WANG Jianjun, HAO Junjie, GUO Zhimeng, et al. Preparation of spherical niobium powder by RF induction plasma[J]. Materials Science and Engineering of Powder Metallurgy, 2014(3): 361-366. DOI:10.3969/j.issn.1673-0224.2014.03.005 |

| [22] |

刘晓平, 陈进. 感应等离子工艺参数对制备纳米球形钨粉的影响[J]. 热加工工艺, 2011, 40(20): 170-172. LIU Xiaoping, CHEN Jin. Influence of induction plasma parameter on preparation of spherical tungsten nano-powders[J]. Hot Working Technology, 2011, 40(20): 170-172. DOI:10.3969/j.issn.1001-3814.2011.20.053 |

| [23] |

刘晓平, 王快社, 胡平, 等. 感应等离子体制备高纯致密球形钼粉研究[J]. 稀有金属材料与工程, 2016, 45(5): 1325-1329. LIU Xiaoping, WANG Kuaishe, HU Ping, et al. Preparation of dense spherical molybdenum powder with high purity via induction plasma[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1325-1329. DOI:10.1007/s11015-014-9884-4 |

| [24] |

梁栋, 侯击波, 殷涛, 等. 感应等离子工艺参数对制备电容器级钽粉性能的影响[J]. 兵器材料科学与工程, 2010, 33(3): 46-50. LIANG Dong, HOU Jibo, YIN Tao, et al. Effect of induction plasma process parameters on the prepared capacitor grade tantalum powder performance[J]. Ordnance Material Science and Engineering, 2010, 33(3): 46-50. DOI:10.3969/j.issn.1004-244X.2010.03.015 |

| [25] |

中国国家标准化管理委员会. GB/T 26050-2010.北京: 中国标准出版社, 2010-12-23.

|

| [26] |

中国国家标准化管理委员会. GB/T 5124.1-2008.北京: 中国标准出版社, 2008-03-31.

|

| [27] |

中国国家标准化管理委员会. GB/T 5124.2-2008.北京: 中国标准出版社, 2008-05-08.

|

| [28] |

中国国家标准化管理委员会. GB/T 20255.2-2006.北京: 中国标准出版社, 2006-05-08.

|

| [29] |

中国国家标准化管理委员会. GB/T 20255.3-2006.北京: 中国标准出版社, 2006-05-08.

|

| [30] |

中国国家标准化管理委员会. GB/T 20255.5-2006.北京: 中国标准出版社, 2006-05-08.

|

| [31] |

中国国家标准化管理委员会. GB/T 1482-2010.北京: 中国标准出版社, 2010-12-23.

|

| [32] |

中国国家标准化管理委员会. GB/T 1479-2011.北京: 中国标准出版社, 2011-05-12.

|

| [33] |

蒋建忠. 颗粒群粒度分布宽度表示方法的研究[J]. 过滤与分离, 2006, 16(1): 21-23. JIANG Jianzhong. Research on representations of particles size distributional width[J]. Journal of Filtration & Separation, 2006, 16(1): 21-23. DOI:10.3969/j.issn.1005-8265.2006.01.007 |

| [34] |

中国国家标准化管理委员会. GB/T 3488.1-2014.北京: 中国标准出版社, 2014-12-05.

|

2020, Vol. 28

2020, Vol. 28