目前,微弧氧化处理技术常用的电解液体系有:氢氧化钾体系[1],铝酸盐体系[2-3],硅酸盐体系[4-5],磷酸盐体系[6]等。钛合金微弧氧化技术一般选择碱性体系电解液,几乎不采用酸性溶液,碱性体系电解液在微弧氧化的过程中不会产生对环境有污染的气体,且溶液可回收利用,得到的膜层性能同样优异[7]。国内外在钛合金微弧氧化处理技术的研究中,Na2SiO3体系溶液应用最多,因为SiO32-具有较强吸附力,很容易从电解液中吸附到钛合金试样表面,形成杂质放电中心,引发电火花放电,并且对于氧化环境的电解液温度和氧化电流要求较低,可以在较大范围的温度和电流环境下稳定成膜,生成较为致密的微弧氧化陶瓷膜,膜层与钛合金基体的结合力良好,不易脱落。但是,电解液中单一的SiO32-不利于起弧,钛合金试样起弧所需要的电压较高,有研究发现,在Na2SiO3体系的电解液中加入Na3PO4,试样的起弧电压降低,且膜层中会形成非晶态P,提高膜层的耐磨性能和抗高温氧化性能[8-9]。

在微弧氧化反应过程中添加合适的添加剂可以改善膜层综合性能,根据添加剂性质可以将其分为可溶性添加剂和不可溶性颗粒添加剂[10]。可溶性添加剂的代表有可溶性盐及有机物,如K2ZrF6、乙醇、丙三醇(甘油)等,这一类添加剂的主要作用是改变微弧氧化反应的起弧电压及电火花的放电过程,从而达到改善膜层致密性、硬度、结合力、耐腐蚀性等性能的作用[11-12]。不可溶性颗粒添加剂常见的有纳米SiC、ZrO2、ZnO颗粒等,主要作用是在反应过程中填补膜层微孔,改善膜层致密性,在氧化反应中生成新的物质,改善膜层耐磨及抗腐蚀的能力[13-14]。然而,目前对NaSiO3-(NaPO3)6-C3H8O3-KOH-K2ZrF6、NaSiO3-(NaPO3)6-C3H8O3-KOH、和NaSiO3-(NaPO3)6-C3H8O3-K2ZrF6电解液体系研究的较少,并且对TC4钛合金的微弧氧化研究也比较少,因此,本文以硅酸钠、磷酸钠为主盐,甘油为辅助添加剂,通过向电解液中添加KOH和K2ZrF6,来探究其对钛合金微弧氧化膜层形貌及性能的影响。

1 试验 1.1 微弧氧化膜层制备选用铸造TC4钛合金超声辐射杆作为实验材料,尺寸为Φ45 mm×8 mm。TC4钛合金的前处理流程为:无水乙醇中浸泡10 min→水清洗干净→砂纸打磨至1200#→无水乙醇中洗净→丙酮中超声清洗→烘干备用。

KOH、丙三醇试剂、NaSiO3、(NaPO3)6、K2ZrF6均为分析纯。微弧氧化实验所用电源为T-MAO-B200型直流稳压电源(0~500 V),试样作为阳极,不锈钢电解槽作为阴极,阳极和阴极表面积之比约为1∶10。

膜层制备步骤如下:1)将TC4钛合金试样用去离子水超声清洗30 s,取出后烘干,通过导线连接微弧氧化电源正极;2)根据实验计划,分别配制4种不同的电解液, 其组成成分如表 1所示;3)将TC4钛合金试样放入电解液中,保证试样完全浸没并不与不锈钢电解槽接触;4)将不锈钢电解槽与电源负极相连接,打开电源,设置参数:电流密度16 A/dm2,占空比50%,频率300 Hz,正向电流2.5 A,负向电流1 A,氧化时间为30 min。

| 表 1 微弧氧化电解液的组成成分 Table 1 Micro-arc oxidation electrolyte compocition |

1) 膜层厚度及粗糙度测量。采用SRT6200型数显高精度手持式粗糙度仪来测量膜层表面粗糙度;膜层的膜厚用PosiTector6000型涂层测厚仪测量。测量粗糙度及厚度时,均在膜层表面随机均匀的选取5个点进行检测,取平均值。

2) 膜层硬度及结合强度检测。采用MH-6型显微硬度计来检测膜层的硬度,在TC4钛合金试样表面随机均匀的选取3个点进行检测,取其平均值作为最终结果,载荷50 g,保荷时间10 s。膜层与钛合金基体的结合强度采用positest at-mx型附着力拉拔仪测试,在每个试样的两个圆面进行测试,取两次测试的平均值为最终的结合强度。

3) 扫描电镜分析(SEM)。用MIRA3 TESCAN LMU型场发射扫描电镜观察微弧氧化膜层的表面形貌。先使用线切割机将试样切割成15 mm×15 mm的块体,然后用80、240、400、800、1200及2000目砂纸将切割面打磨至光滑,再进行抛光处理,然后进行SEM观察。

4) 电子能谱分析(EDS)。利用扫描电子显微镜的能谱分析附件Oxford Max20对样品表面进行定性或半定量选区成分分析,并对其所含元素的质量分数进行定量分析。

5) 射线衍射分析(XRD)。利用D8 ADVANCE型X射线衍射仪分析不同条件下制备的微弧氧化膜的相结构。采用Cu靶、加速电压40 kV、电流强度100 mA、扫描步长0.02°、扫描速度2(°)/min、扫描范围为10°~80°。

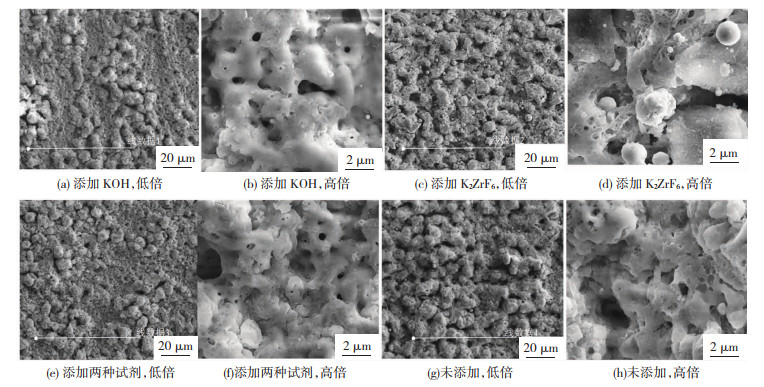

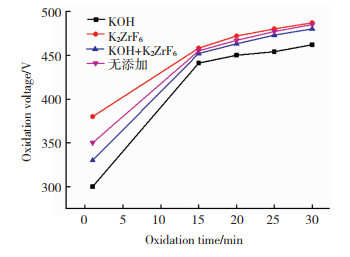

2 结果及分析 2.1 KOH/K2ZrF6对微弧氧化膜层形貌的影响不同添加剂条件下的微弧氧化膜层的形貌如图 1所示,膜层表面由颗粒和微孔组成,且从图 1(a)~(d),膜层表面的颗粒和微孔逐渐增多,表面逐渐变得粗糙。从图 1可知,K2ZrF6对于膜层形貌的影响大于KOH。对比3种不同添加物所得微弧氧化膜层的SEM图像,发现添加KOH时微弧氧化膜层表面颗粒状固体较少,表面较为平整光滑。结合微弧氧化电压随时间的变化规律(图 2)以及联系微弧氧化的反应过程[15]可知,KOH可以在一定程度上降低微弧氧化反应的起弧电压和工作电压,使得TC4钛合金基体表面的氧化反应过程更加温和,击穿基体表面的电火花能量减小。这是由于在恒流模式微弧氧化过程中,随着膜层厚度的不断增加,电流密度需要靠电压的升高而保持稳定[16],随后电压升高到一定值后,水中的OH-会失去电子,生成氧气,这也是微弧氧化过程中,试样表面不断有气泡生成的原因。随着氧化膜不断加厚,电压也需要不断升高,电解液中损失的OH-会加剧电压的上升,而当电解液中加入KOH,也就是增加了电解液中的OH-,同等电流密度下所需的电压相对较低,微弧氧化反应就可以在更低的电压下持续发生。

|

图 1 不同添加剂条件下的微弧氧化膜层的形貌对比图 Fig.1 SEM images of micro-arc oxidation coatings with different additives: (a), (b) the surface of the coatings obtained by adding KOH; (c), (d) the surface of the coatings obtained by adding K2ZrF6; (e), (f) the surface of the coatings obtained by adding K2ZrF6 and KOH; (g), (h) the surface of the coatings obtained by electrolytes without adding KOH or K2ZrF6 |

|

图 2 微弧氧化电压随时间的变化规律图 Fig.2 The variation of micro-arc oxidation voltage with time |

相反,添加K2ZrF6时微弧氧化膜层的表面颗粒状固体较多,甚至覆盖了整个TC4钛合金试样表面,扫描电镜下已经只能观察到膜层的疏松层。根据图 2可以发现,K2ZrF6提高了微弧氧化反应的起弧电压和工作电压,所以微弧氧化过程更加激烈,所生成的氧化膜层也更加粗糙多孔。而同时添加了KOH和K2ZrF6的电解液,所获得的微弧氧化膜层刚好综合了这两种不同物质所带来的影响。添加了两种添加物的电解液所获得的微弧氧化膜层孔隙率和表面粗糙程度在上述两种方案之间。

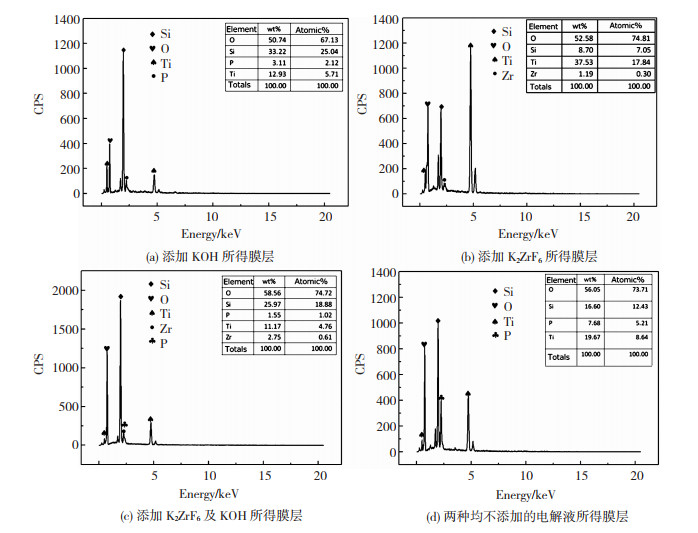

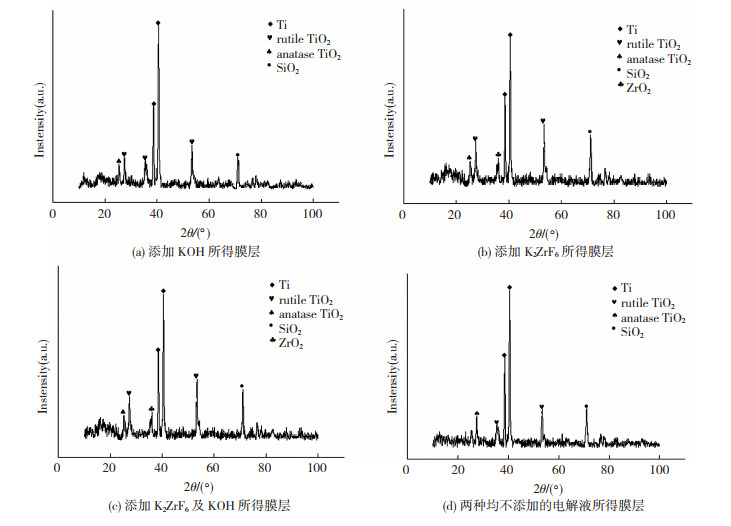

图 3和图 4分别为不同添加剂条件下的微弧氧化膜层线扫EDS和XRD对比图,图 3线扫的位置如图 1所示。根据图 3可知,在微弧氧化膜层的生长过程中,主盐决定了微弧氧化膜层主要组成物的同时,电解液添加剂也可以参与到膜层的生长过程,从而改变膜层组织和形貌。KOH几乎不参与到膜层的生长过程。膜层的EDS及XRD谱图均未发现明显的含K离子的组织物,说明KOH添加剂只是提高了电解液的导电性,而未影响到微弧氧化的反应过程。

|

图 3 不同添加剂条件下的微弧氧化膜层的EDS Fig.3 Contrast diagram of phase composition of micro-arc oxidation film with different additives: (a) the film obtained by adding KOH; (b) the film obtained by adding K2ZrF6; (c) the film obtained by adding K2ZrF6 and KOH; (d) the film obtained by electrolyte without adding KOH and K2ZrF6 |

|

图 4 不同添加剂条件下的微弧氧化膜层的XRD Fig.4 Contrast diagram of phase composition of micro-arc oxidation film with different additives: (a) the film obtained by adding KOH; (b) the film obtained by adding K2ZrF6; (c) the film obtained by adding K2ZrF6 and KOH; (d) the film obtained by electrolyte without adding KOH and K2ZrF6 |

推断添加K2ZrF6的微弧氧化过程主要如下。

| $ {{\rm{4O}}{{\rm{H}}^ - } \to {{\rm{O}}_2} \uparrow + 2{{\rm{H}}_2}{\rm{O}} + 4{{\rm{e}}^ - }} $ | (1) |

| $ {{\rm{Ti}} + 4{\rm{O}}{{\rm{H}}^ - } \to {\rm{Ti}}{{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}} + 4{{\rm{e}}^ - }} $ | (2) |

| $ {2{\rm{SiO}}_3^{2 - } \to 2{\rm{Si}}{{\rm{O}}_2} + {{\rm{O}}_2} \uparrow + 4{{\rm{e}}^ - }} $ | (3) |

| $ {{{\left( {{\rm{NaP}}{{\rm{O}}_3}} \right)}_6} + 6{{\rm{H}}_2}{\rm{O}} \to 6{\rm{N}}{{\rm{a}}^ - } + 6{{\rm{H}}_2}{\rm{P}}{{\rm{O}}_4}} $ | (4) |

| $ {2{{\rm{H}}_2}{\rm{PO}}_4^ - + 2{\rm{O}}{{\rm{H}}^ - } \to {{\rm{P}}_2}{\rm{O}}_7^{4 - } + 3{{\rm{H}}_2}{\rm{O}}} $ | (5) |

| $ {{{\rm{K}}_2}{\rm{Zr}}{{\rm{F}}_6} \to 2{{\rm{K}}^ + } + {\rm{ZrF}}_6^{2 - }} $ | (6) |

| $ {{\rm{ZrF}}_6^{2 - } + 4{\rm{O}}{{\rm{H}}^ - } \to {\rm{Zr}}{{({\rm{OH}})}_4} \downarrow + 6{{\rm{F}}^ - }} $ | (7) |

| $ {{\rm{Zr}}{{({\rm{OH}})}_4} \to {\rm{Zr}}{{\rm{O}}_2} + 2{{\rm{H}}_2}{\rm{O}}} $ | (8) |

| $ {{\rm{ZrF}}_6^{2 - } + 4{\rm{O}}{{\rm{H}}^ - } \to {\rm{Zr}}{{\rm{O}}_2} + 6{{\rm{F}}^ - } + 2{{\rm{H}}_2}{\rm{O}}} $ | (9) |

式(1)和式(2)表示基底的氧化过程。工作电压迅速升高至击穿电压,样品表面产生不断移动的火花放电,放电通道内局部温度和压力很大,促使基体和电解液发生反应生成TiO2。

式(3)代表膜层表面放电烧结产生氧化物SiO2,式(4)和式(5)分别为(NaPO3)6的水解与高温下H2PO4向P2O74+的转变。

K2ZrF6在溶液中水解为ZrF62-和K+,ZrF62-会与电解液中的OH-发生反应,如式(6)和式(7)所示。在微弧氧化反应过程中,Zr(OH)4粒子可以通过反应(8)脱水形成氧化物。因为电解液中所有的Zr离子并不能完全转换为胶体粒子Zr(OH)4,因此K2ZrF6分解后也可以直接形成ZrO2,如式(9)所示。

K2ZrF6参与了微弧氧化反应过程,并且生成了ZrO2。相比于添加KOH的电解液,添加了K2ZrF6的电解液的微弧氧化膜层所含O元素有所增多,而增多的的O元素主要以TiO2和ZrO2的形式存在。并且膜层中的SiO2有所减少,导致Si元素含量降低。

当电解液中同时添加KOH和K2ZrF6时,膜层中的元素含量有所改变。其中,O元素含量几乎跟只添加有K2ZrF6试剂的电解液一致,但Si元素有所增加,Ti元素有所减少。说明膜层中的SiO2含量有所增加,TiO2有所减少。对比两者的XRD图谱发现,后者的Ti峰明显下降,原因在于膜层厚度有较大增加,导致只有少许X射线在薄弱处穿透膜层,到达钛基体。同时,膜层中的Zr元素也有所增加,同样是以ZrO2的形式存在于膜层当中。

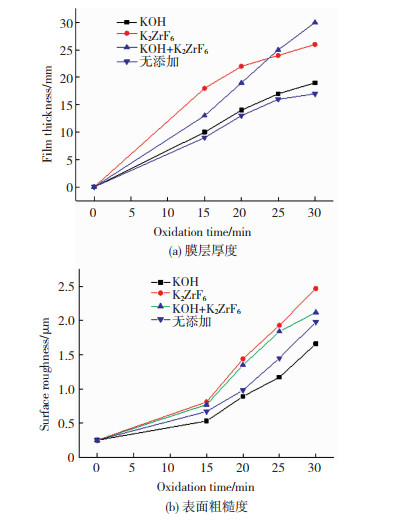

2.2 KOH/K2ZrF6对微弧氧化膜层厚度及表面粗糙度的影响如图 5(a)所示,添加剂可以提高膜层厚度,且随着氧化时间的延长,膜层厚度不断增加。添加KOH的电解液从氧化时间15 min开始,一直到30 min时氧化结束,所制得膜层厚度在每个时间段都比不含添加剂时的膜层厚度厚2~3 μm,膜层的生长速度几乎一致;K2ZrF6添加剂则大幅提高了氧化膜层的厚度,在氧化前15 min,K2ZrF6添加剂对氧化膜层的生长速度提高很大。氧化时间到达15 min时,所获得的氧化膜层厚度达到18 μm,是未含添加剂时的2倍。但是在15 min之后,膜层生长速度放缓,几乎跟未添加试剂的电解液一致。最终,当氧化时间达到30 min时,膜层厚度达到26 μm。添加有K2ZrF6和KOH两种试剂的电解液,其膜层厚度及生长速度都有大幅提高。氧化前15 min,膜层厚度及生长速度提高幅度较小,但随着氧化时间的增加,膜层的生长速度大幅提高。直到氧化时间达到25 min左右,随着膜层生长进入疏松层生长阶段,膜层的生长速度开始下降,但其生长速度依旧比其他三种电解液膜层生长速度快。当氧化时间达到30 min,膜层厚度达到30 μm。

|

图 5 不同添加剂条件下的微弧氧化膜层厚度及表面粗糙度对比图 Fig.5 Comparison of thickness and surface roughness of micro-arc oxidation coatings with different additives; (a)film thickness; (b)surface roughness |

膜层厚度增加的过程为:钛合金在电解液的作用下发生钝化,形成一层钝化膜,随着电压的快速升高,当达到击穿电压时,开始火花放电,微弧氧化开始。由于氧化膜表层是多孔的,孔底气泡首先被击穿放电,在膜内部形成放电通道,微弧穿透整个氧化膜。在最初的一段时间内,样品表面游动弧点较大,部分熔融物向外喷出,形成孔隙率高的疏松层。随着氧化时间的延长,膜厚度增加,使击穿变得越来越困难,试样表面较大的弧点开始逐渐消失,但仍可看见大量的细碎火花。膜内部微弧放电仍在进行,氧化膜继续向内部生长,形成致密层。此时,疏松层一方面阻挡致密层内部放电时熔融物进入溶液,使其尽量保留在致密层内;另一方面,疏松层外表面同溶液保持着溶解和沉积平衡,使疏松层厚度基本维持不变。在硅酸钠体系中,磷和硅都发生了沉积,因此物质沉积也成为膜增厚的一个重要原因,硅酸根吸附作用很强,加上磷的吸附作用,使得内层出现较多的磷和硅元素;反应后期,火花数目很少,扫描速度也减慢,即微弧氧化结束,钛向界面处扩散更加困难,而磷酸盐和硅酸盐的非晶相形式沉积相对容易, 所以外层磷、硅等元素的沉积更多[8]。

从图 5(b)可以看出,添加剂对膜层粗糙度的影响不一致。微弧氧化后膜层表面都有许多大小不一的颗粒状固体及类似火山口形状的微孔,此微孔为微弧氧化过程中生成的熔融态氧化物喷涌通道,具有明显的烧结熔融痕迹,彼此互相咬合。这些颗粒状固体和微孔也造成了膜层表面粗糙不平。KOH添加剂可以改善微弧氧化膜层的粗糙度。氧化时间从15 min到30 min氧化结束,每个时间段所得的微弧氧化膜层表面粗糙度都要低于未添加试剂的电解液。氧化时间30 min时所获得的氧化膜层粗糙度Ra为1.66 μm,略低于未添加时的1.98 μm。K2ZrF6添加剂对微弧氧化膜层的粗糙度影响较大。K2ZrF6的浓度增加,会使火山状堆积物增大,因此,粗糙度增加。从15 min开始,随着反应的进行,膜层迅速生长增厚,与此同时,表面粗糙度也大幅增加,一直到反应时间达到30 min,膜层粗糙度的增速也没有减缓。最终获得的氧化膜层的表面粗糙度Ra达到2.47 μm。添加了两种试剂的电解液,所获得的微弧氧化膜层粗糙度也有所增加。在氧化时间15 min至25 min之间,膜层的表面粗糙度同样迅速增大,增速与只添加K2ZrF6的电解液相近。但当氧化时间超过25 min后,氧化膜表面粗糙度增加速度减缓。最终氧化30 min后所得氧化膜粗糙度Ra为2.12 μm。表面粗糙度的实验结果与膜层微观形貌观察结果一致。

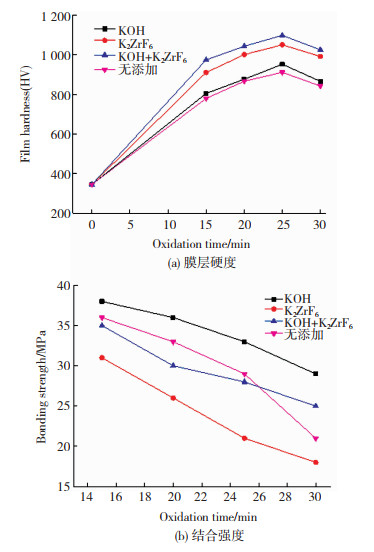

2.3 KOH/K2ZrF6对微弧氧化膜层硬度及结合强度的影响不同添加剂条件下的微弧氧化膜层硬度及结合强度如图 6所示。从图 6(a)可以看出,添加剂可以提高膜层硬度。KOH添加剂小幅增加了微弧氧化膜层的硬度,从氧化时间15 min起,到30 min结束,每隔5 min所测得结果显示添加KOH的电解液所得膜层的硬度比未添加时上升10~40HV;添加了K2ZrF6的电解液每个时间段的氧化膜层的硬度均大幅高于未添加K2ZrF6时的氧化膜硬度,每个时间点所测硬度值均上升150HV左右,说明K2ZrF6对于微弧氧化膜层硬度的提高效果明显;添加有K2ZrF6和KOH两种试剂的电解液,其膜层硬度提高幅度最大,氧化时间为15、20、25和30 min的氧化膜层的硬度分别比未添加时提高了200HV左右。

|

图 6 不同添加剂条件下的膜层硬度及结合强度对比图 Fig.6 Comparison of hardness and bonding strength of micro-arc oxidation coatings with different additives: (a)film hardness; (b)bonding strength |

材料的相组成是影响材料硬度的主要因素之一,加入K2ZrF6使膜层内产生ZrO2(硬度很高),从而大幅提高了氧化膜层的硬度,四种情况下的膜层均是在氧化时间25 min左右达到最大硬度,在此之后,硬度便随着膜层疏松层的生长而下降。

从图 6(b)可以看出,添加剂可以影响膜层的结合强度。KOH添加剂比较有效的增强了膜层与基体的结合强度,氧化时间为15min时,氧化膜层的结合强度高达38 MPa,比未添加时的膜层结合强度高2 MPa。此后随着氧化时间的延长,膜层的结合强度随之下降,但下降速度明显低于未含有添加剂的电解液。当氧化时间达到30min时,膜层结合强度降低到29 MPa,比未含有添加剂的电解液的膜层结合强度高8 MPa。在图 3和图 4均未发现明显的含K离子的组织物,说明KOH添加剂几乎不参与膜层的生长过程。

而在电解液中添加K2ZrF6试剂将会降低氧化膜层与基体的结合力。当氧化时间为15 min时,氧化膜层的结合强度为31 MPa,远低于未添加时的结合强度。此后随着氧化时间的增加,膜层结合强度也迅速下降,但下降速度与未添加K2ZrF6试剂的电解液相当。氧化时间达到30 min时,膜层的结合强度降低至18 MPa,比未添加时的结合强度低了3 MPa。添加K2ZrF6试剂后膜层生成ZrO2,ZrO2和钛合金基体的结合强度不高,因此导致膜层结合强度相对下降。

当电解液中同时添加K2ZrF6和KOH试剂时,氧化膜层的结合强度相比于未添加试剂的结果,变化规律较为复杂。在微弧氧化前期,也就是氧化时间达到25 min之前,所得膜层结合强度有所降低,说明氧化反应到此阶段,K2ZrF6对于氧化反应的影响比KOH试剂要大。而当氧化反应增加到25 min以后,膜层的结合强度下降变缓,相比未添加试剂的电解液,其所得氧化膜层的结合强度有所提高。最终,氧化30 min时,所得膜层结合强度为25 MPa。总体说来,KOH试剂改善了K2ZrF6试剂对于膜层结合强度的负面影响。

3 结论1) KOH试剂能够降低起弧电压及工作电压,从而改善氧化膜层的形貌和性能。降低膜层表面粗糙度,增大结合强度,提高膜层硬度和厚度。

2) K2ZrF6试剂可以提高微弧氧化的起弧电压和工作电压,增强氧化反应的激烈程度,从而改变微弧氧化膜层的形貌和性能。增大膜层表面粗糙度,大幅提高膜层厚度和硬度。

3) 添加K2ZrF6和KOH两种试剂的电解液所得膜层的综合性能最好,膜层厚度和硬度均得到了大幅提升。

4) 针对本次实验硅酸盐、磷酸盐为主盐的电解液,TC4钛合金微弧氧化膜层综合性能在氧化25 min左右达到最佳。

| [1] |

HAN I, CHOI J H, ZHAO B H, et al. Micro-arc oxidation in various concentration of KOH and structural change by different cut off potential[J]. Current Applied Physics, 2007, 7(S1): 23-27. DOI:10.1016/j.cap.2006.11.008 |

| [2] |

MOON S, JEONG Y. Generation mechanism of microdischarges during plasma electrolytic oxidation of Al in aqueous solutions[J]. Corrosion Science, 2009, 51(7): 1506-1512. DOI:10.1016/j.corsci.2008.10.039 |

| [3] |

NAKAJIMA M, MIURA Y, FUSHIMI K, et al. Spark anodizing behaviour of titanium and its alloys in alkaline aluminate electrolyte[J]. Corrosion Science, 2009, 51(7): 1534-1539. DOI:10.1016/j.corsci.2008.10.021 |

| [4] |

XUE W, WANG C, CHEN R, et al. Structure and properties characterization of ceramic coatings produced on Ti-6Al-4V alloy by microarc oxidation in aluminate solution[J]. Materials Letters, 2002, 52(6): 435-441. DOI:10.1016/S0167-577X(01)00440-2 |

| [5] |

DUAN H, YAN C, WANG F. Growth process of plasma electrolytic oxidation films formed on magnesium alloy AZ91D in silicate solution[J]. Electrochimica Acta, 2007, 52(15): 5002-5009. DOI:10.1016/j.electacta.2007.02.021 |

| [6] |

GU W, LV G, CHEN H, et al. PEO protective coatings on inner surface of tubes[J]. Surface & Coatings Technology, 2007, 201(15): 6619-6622. DOI:10.1016/j.surfcoat.2006.09.056 |

| [7] |

CURRAN J A, CLYNE T W. Porosity in plasma electrolytic oxide coatings[J]. Acta Materialia, 2006, 54(7): 1985-1993. DOI:10.1016/j.actamat.2005.12.029 |

| [8] |

姜兆华, 姚忠平, 李延平, 等. 磷酸盐对钛合金微等离子体氧化陶瓷膜结构和耐蚀性的影响[J]. 材料科学与工艺, 2004, 12(1): 75-79. JIANG Zhaohua, YAO Zhongping, LI Yanping, et al. Effect of phosphate on structure and anticorrosive properties of ceramic film grown on Ti alloy by micro-plasma oxidation[J]. Material Science and Technology, 2004, 12(1): 75-79. DOI:10.3969/j.issn.1005-0299.2004.01.020 |

| [9] |

李学伟, 朱志众, 田宏, 等. 磷酸盐对钛合金MAO陶瓷涂层抗高温氧化性能的影响[J]. 黑龙江科技大学学报, 2019, 29(2): 205-209. LI Xuewei, ZHU Zhizhong, TIAN Hong, et al. Effect of phosphate concentration on high temperature oxidation resistance of titanium alloy MAO ceramic coatings[J]. Journal of Heilongjiang University of Science and Technology, 2019, 29(2): 205-209. DOI:10.3969/j.issn.2095-7262.2019.02.016 |

| [10] |

张瑞珠, 韩林萍, 唐明奇, 等. 钛合金微弧氧化陶瓷层及其复合膜层研究进展[J]. 人工晶体学报, 2018, 47(1): 119-224, 230. ZHANG Ruizhu, HAN Linping, TANG Mingqi, et al. Research progress of micro arc oxidation ceramic coatings and composite coatings on titanium alloy[J]. Journal of Synthetic Crystals, 2018, 47(1): 119-224, 230. DOI:10.16553/j.cnki.issn1000-985x.2018.01.036 |

| [11] |

夏伶勤, 韩建民, 李卫京, 等. 添加K2ZrF6对钛合金微弧氧化膜层组织结构的影响[J]. 北京交通大学学报: 自然科学版, 2013(2): 114-118. XIA Lingqin, HAN Jianmin, LI Weijing, et al. Effects of K2ZrF6 additive on microstructure of micro-arc coatings fabricated on TA15 alloy[J]. Journal of Beijing Jiaotong University: Natural Science Edition, 2013(2): 114-118. DOI:10.3969/j.issn.1673-0291.2013.02.021 |

| [12] |

罗渚草. 甲醇、乙二醇对镁合金PEO能耗及膜层耐蚀性影响研究[D]. 广州: 华南理工大学, 2011. LUO Zhucao. Effect of methanol and glycol on energy consumption of PEO and corrosion resistance of the films on magnesium alloy[D]. Guangzhou: South China University of Technology, 2011. |

| [13] |

杨昆昆. 电参数及纳米SiC颗粒对Ti6Al4V微弧氧化膜层的影响[D]. 太原: 太原理工大学, 2013. YANG Kunkun. The influence of electric parameters and SiC nano particles on the properties of the micro-arc oxidation films on Ti6Al4V allou[D]. Taiyuan: Taiyuan University of Technology, 2013. |

| [14] |

程法嵩, 赵晴, 杜楠, 等. ZrO2含量对TC4钛合金微弧氧化复合膜摩擦磨损性能的影响[J]. 材料保护, 2016, 49(6): 1-4, 8. CHENG Fasong, ZHAO Qing, DU Nan, et al. Effect of ZrO2 content on friction and wear properties of TC4 titanium alloy micro-arc oxidation composite film[J]. Material Protection, 2016, 49(6): 1-4, 8. DOI:10.16577/j.cnki.42-1215/tb.2016.06.001 |

| [15] |

HUSSEIN R O, NIE X, NORTHWOOD D O. An investigation of ceramic coating growth mechanisms in plasma electrolytic oxidation (PEO) processing[J]. Electrochimica Acta, 2013, 112: 111-119. DOI:10.1016/j.electacta.2013.08.137 |

| [16] |

THOMPSON G E. Porous anodic alumina: fabrication, characterization and applications[J]. Thin Solid Films, 1997, 297(1-2): 192-201. DOI:10.1016/S0040-6090(96)09440-0 |

2021, Vol. 29

2021, Vol. 29