复合材料制备过程复杂,固化后容易出现变形回弹,导致装配超差问题突出。为了提高复合材料结构的装配精度,根据目前先进的设计理念,在本体结构之外铺覆“牺牲层”,装配中根据实际情况对牺牲层进行铣削,实现无垫片装配,牺牲层应用示意图如图 1所示。

|

图 1 壁板-梁装配中牺牲层应用 Fig.1 Application of sacrificial layers in panel-spar assembly: (a)composite spar spring in; (b)laying sacrificial layers; (c)milling sacrificial layers; (d)no-shim assembly |

对于航空、航天广泛使用的先进碳纤维复合材料结构件[1-4],可使用的牺牲层材料包括玻璃纤维复合材料或碳纤维复合材料。玻璃纤维复合材料固化后为白色,用于制备牺牲层可与碳纤维复合材料本体明显区分,牺牲层铣削时不容易伤及复合材料本体。但由于玻璃纤维复材的热膨胀系数与碳纤维复合材料存在较大差异,易引起结构的固化变形,且玻璃纤维密度高,导致结构显著增重。碳纤维复合材料牺牲层不存在与本体复合材料热膨胀系数的问题,但牺牲层在机械加工时与本体复合材料难以分辨,容易伤及本体[5-7]。

为了解决碳纤维复合材料牺牲层与本体结构不易区分的问题,本文在双马树脂中加入紫外荧光粉,制备了一种碳纤维紫外荧光双马树脂预浸料,作为牺牲层使用。通过荧光树脂在紫光灯下的显色效果,可明显区分牺牲层复合材料与本体材料,有效避免切削牺牲层时伤及复合材料制件本体。大量文献表明荧光显色已广泛应用于工业荧光渗漏探伤、防伪油墨、LED灯、传感器、涂料等领域[8-14],但未见其在航空航天领域树脂及复合材料中的相关研究。实际应用中紫光灯发出的光线会对操作人员的皮肤或眼睛产生一定的危害,需通过特殊的防护服和防护眼镜对操作人员进行保护。

本文对添加荧光粉前后的双马树脂及其复合材料的微观结构、理化性能进行了测试与表征,通过分析不同紫外荧光粉含量的双马树脂傅里叶红外光谱、流变性能、放热曲线、玻璃化转变温度及复合材料的扫描电子显微镜(SEM)图像、热膨胀系数,对比研究紫外荧光双马树脂及其复合材料的相关性能。

1 实验 1.1 原材料双马来酰亚胺树脂(BMI),中航复合材料有限责任公司生产,该树脂为185~200 ℃固化的高韧性双马树脂体系。碳纤维机织物(T700),中简科技股份有限公司生产。荧光粉,金华市利进科技有限公司生产,该荧光粉为Eu-β二丙酮-三苯基磷的络合物。本文选用的荧光粉在紫光灯照射下可发出蓝光,激发光源的波长为365 nm,属于长波紫外荧光粉。

1.2 浇铸体的制备将荧光粉按照质量比为1.8:100和3.0:100的比例加入BMI树脂中,制备成紫外荧光粉质量含量分别为1.8%的BMIZW-1树脂和3.0%的BMIZW-2树脂。

取适量配制好的树脂(BMI、BMIZW-1、BMIZW-2)放于折叠好的铝箔中,将铝箔放置于烘箱中,固化温度为125 ℃,保温1 h,继续升温至185~200 ℃,保温6 h,待烘箱自然冷却至70 ℃以下,取出铝箔,将固化好的树脂浇铸体按照玻璃化转变温度测试试样的要求裁切成25 mm×6 mm×(1.5~2) mm的试样,留待备用。

1.3 复合材料的制备复合材料层合板的铺层顺序见表 1,复合材料成型工艺为热压罐成型,固化工艺为:室温下抽真空,真空度不低于0.095 MPa,加压至0.6 MPa,升温至185~200 ℃,保温6 h,升降温速率均≤1.5 ℃/min,冷却至70 ℃以下出罐。

| 表 1 复合材料铺层 Table 1 Ply stacking of composite laminate |

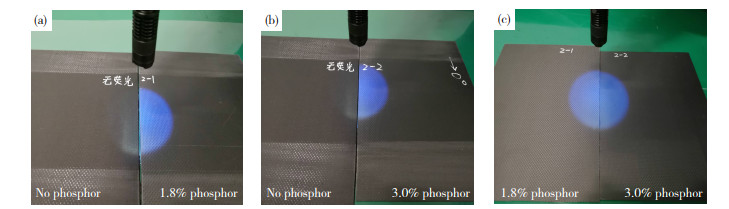

添加荧光粉后复合材料层合板在紫光灯照射下的效果见图 2。其中标记“无荧光”的层合板为T700/BMI复合材料;标记“2-1”的层合板为荧光粉含量1.8%的T700/BMIZW-1复合材料;标记“2-2”的层合板为荧光粉含量3.0%的T700/BMIZW-2复合材料。可见添加荧光粉后的复合材料层合板在紫光灯的照射下显色明显,层合板发出的蓝色光线目视清晰可见。添加1.8%和3.0%荧光粉的复合材料层合板显色效果基本相同。

|

图 2 不同荧光粉添加量的复合材料层板在紫光灯照射下对比 Fig.2 Comparison of composite laminates with different addition amounts of phosphor under irradiation of ultraviolet lamp |

采用AR2000型旋转流变仪测试树脂的黏度-温度曲线:加载频率为1 Hz;加载应力为10 MPa;升温速率为3 ℃/min;Nicolet 380型红外光谱仪测试树脂的傅里叶红外光谱;DSC 200F3型差示扫描量热仪测试树脂的放热曲线;DMA 242C型动态热机械分析仪测试树脂浇铸体的玻璃化转变温度:升温速率为5 ℃/min,试样名义尺寸为25 mm×6 mm×2 mm;JSM-7100F型扫描电子显微镜测试复合材料的微观形貌;DIL 402SE型热膨胀仪测试双马树脂基复合材料的热膨胀系数:升温速率为5 ℃/min,试样名义尺寸为50 mm×5 mm×4.8 mm。

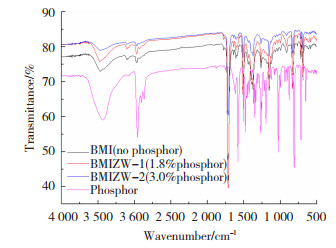

2 结果与分析 2.1 树脂的化学组成图 3为荧光粉和添加不同含量荧光粉的树脂的傅里叶红外光谱图(FTIR),从图中可以看出荧光粉的添加并未对BMI树脂的官能团产生影响。添加荧光粉后,BMIZW-1或BMIZW-2树脂的官能团与BMI树脂一致,主要为3 472 cm-1附近的酰胺基团上的—N—H伸缩振动峰,1 715 cm-1附近的酮基(—C=O基)伸缩振动峰;1 511 cm-1附近的芳烃基团上的C=C骨架伸缩振动峰,1 155 cm-1附近的S=O的伸缩振动峰,826 cm-1附近的芳烃基上C—H变形振动,荧光粉的加入并未增加或减少官能团。添加的荧光粉结构为Eu-β二丙酮-三苯基磷,属于有机络合物,由图 3可知,荧光粉中含有3 433 cm-1附近的—OH基,1 505 cm-1和1 612 cm-1附近有两个强的吸收带,表明荧光粉络合物中苯环的存在。而双马树脂的固化反应主要为“烯”(—C=C双键)的加成反应以及在较高温度下的Diels-Alder反应和阴离子酰亚胺齐聚反应。因此初步推断荧光粉的加入未对BMI树脂的固化反应产生影响,亦不会影响复合材料的固化成型工艺。

|

图 3 荧光粉和不同荧光粉含量树脂的红外光谱图 Fig.3 FTIR spectra of phosphor and resins with different phosphor contents |

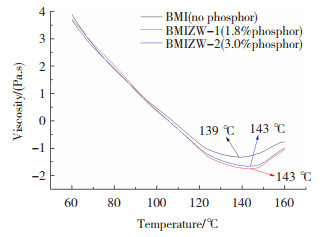

图 4为不同荧光粉含量的树脂黏度-温度曲线,从图中可以看出,BMI树脂的最小黏度(黏度-温度曲线上的拐点位置,即树脂的凝胶点)对应的温度为139 ℃,BMIZW-1树脂和BMIZW-2树脂最小黏度对应的温度点为143 ℃。结合红外光谱进一步推断加入荧光粉后,树脂的反应活性降低,凝胶点温度提高。在树脂凝胶点之前,未添加荧光粉的BMI树脂黏度高,添加了荧光粉的树脂黏度降低,这是由于荧光粉的熔点大于185 ℃,因此在凝胶点之前荧光粉作为无机填料存在于树脂之中,且并未参与反应,荧光粉的加入对树脂体系起到了稀释作用,使固化反应推迟,黏度-温度曲线拐点温度向后推移。并且,在凝胶点之前黏度的降低,一定程度可以提高树脂对纤维的浸润性,提高复合材料性能。

|

图 4 不同荧光粉含量树脂的黏度-温度曲线 Fig.4 Viscosity-temperature curves of resins with different phosphor contents |

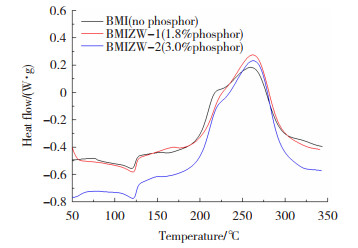

不同荧光粉含量及未添加荧光粉的树脂的DSC曲线如图 5所示,DSC分析结果如表 2所示。从表中可知未添加与添加了不同含量荧光粉的BMI树脂相比,起始反应温度、最高放热温度及终止反应温度有所变化。添加荧光粉后,树脂的峰值温度及终止反应温度均有所提高:添加1.8%荧光粉后,树脂的峰值温度和终止反应温度分别由260和293 ℃升高至262和295 ℃;添加3.0%荧光粉后,树脂的峰值温度和终止反应温度分别由260和293 ℃升高至262和297 ℃。结果说明BMI树脂反应更迅速,也进一步证明荧光粉的加入降低了树脂体系的反应活性,与树脂黏度-温度曲线的结果一致。

|

图 5 不同荧光粉含量树脂的DSC曲线 Fig.5 DSC curves of resins with different phosphor contents |

| 表 2 不同荧光粉含量树脂的DSC分析结果 Table 2 DSC analysis results of resins with different phosphor contents |

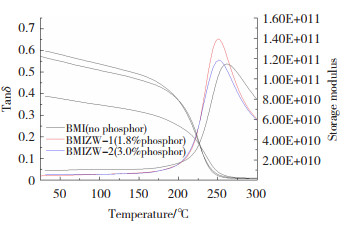

图 6为不同荧光粉含量树脂浇铸体的DMA曲线。可以看出,未添加荧光粉的BMI树脂Tg为260 ℃,加入荧光粉之后,BMIZW-1树脂的Tg为251 ℃,BMIZW-2的Tg为252 ℃,表明荧光粉对树脂Tg有所影响,但影响较小。添加1.8%荧光粉后,BMI树脂Tg下降了3.46%;添加3.0%荧光粉后,BMI树脂Tg下降了3.08%,这是由于荧光粉作为无机填料降低了树脂体系的交联网络密度,所以导致树脂玻璃化转变温度下降。添加荧光粉后BMIZW-1树脂和BMIZW-2树脂的Tg满足高温双马树脂在150~170 ℃的长期使用温度。

|

图 6 不同荧光粉含量树脂的DMA曲线 Fig.6 DMA curves of resins with different phosphor contents |

表 3为不同荧光粉含量复合材料的纬向拉伸强度和层间剪切强度。

| 表 3 不同荧光粉含量复合材料的力学性能 Table 3 Mechanical performance of composites with different phosphor contents |

由表 3可知,加入荧光粉后,复合材料纬向拉伸强度和层间剪切强度无显著变化,复合材料仍保持较好的力学性能。图 7为T700/BMI、T700/BMIZW-1及T700/BMIZW-2复合材料的SEM图像,其中图 7(a)、(c)、(e)为纬向拉伸断口形貌,图 7(b)、(d)、(f)为层间剪切破坏断口形貌。从图 7(a)和(b)可以看出,T700/BMI复合材料断面中树脂与纤维结合良好,树脂紧密包裹纤维,且并未有纤维拔脱及基体开裂现象;由图 7(c)和(d)可以看出,当荧光粉添加量为1.8%时树脂与纤维之间结合良好,无纤维拔脱及基体开裂现象;图 7(e)和(f)可以看出,当荧光粉含量为3.0%时,树脂与纤维仍结合良好,树脂紧密包裹纤维,表明荧光粉的添加并未改变复合材料的微观组织和断裂形式。

|

图 7 不同荧光粉含量复合材料的SEM图像 Fig.7 SEM images of composite laminates with different phosphor contents: (a)T700/BMI longitudinal section; (b)T700/BMI cross section; (c)T700/BMIZW-1 longitudinal section; (d)T700/BMIZW-1 cross section; (e)T700/BMIZW-2 longitudinal section; (f)T700/BMIZW-2 cross section |

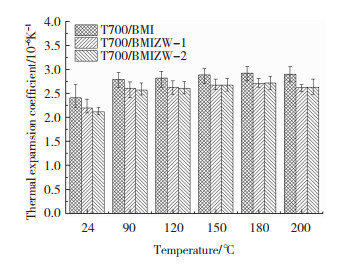

不同荧光粉含量双马树脂复合材料的热膨胀系数如图 8所示。

|

图 8 不同荧光粉含量复合材料的热膨胀系数 Fig.8 Thermal expansion coefficients of composite laminates with different phosphor contents |

由于本文双马树脂复合材料的长期使用温度为177 ℃,因此对比了24 ~200 ℃下的热膨胀系数。24 ℃时,未添加、添加1.8%和3.0%荧光粉的复合材料的热膨胀系数相比其它温度均偏低,且荧光粉含量越高,热膨胀系数越小;在90~200 ℃之间,不同荧光粉含量复合材料的热膨胀系数随温度升高变化较小,添加荧光粉后复合材料的热膨胀系数有所下降,且下降率不受荧光粉含量的影响。从前面的分析可知,荧光粉作为无机填料加入树脂体系中,占用了树脂交联网络体系的自由体积空间,使树脂体系受热膨胀的空间缩小,限制了树脂体系热运动,因此热膨胀系数减少。

不同荧光粉含量的碳纤维复合材料较未添加荧光粉的碳纤维复合材料热膨胀系数下降百分比如表 3所示。添加1.8%含量荧光粉后,热膨胀系数最多下降9.66%(200 ℃);添加3%含量荧光粉后,热膨胀系数最多下降12.14%(24 ℃)。虽然添加荧光粉后复合材料的热膨胀系数有所下降,但作为牺牲层与碳纤维复合材料本体的热膨胀系数基本匹配(图 8中热膨胀系数约2.1×10-6~3.0×10-6 K-1),优于玻璃纤维牺牲层(热膨胀系数约1.6×10-5~1.9×10-5K-1)[15-16]。

| 表 4 不同荧光粉含量复合材料的热膨胀系数下降百分比 Table 4 Percentage decline of Thermal expansion coefficients of composite laminates with different phosphor contents |

1) 添加紫外荧光粉后,复合材料层合板在紫外灯的照射下显色明显,层合板发出的蓝色光线目视清晰可见。

2) 对未添加荧光粉树脂、添加1.8%及添加3%含量荧光粉树脂的理化性能进行分析,结果表明添加荧光粉后树脂基体的化学组分不变、树脂的反应活性有所降低,树脂浇铸体的玻璃化转变温度分别下降了3.46%和3.08%。

3) 添加荧光粉后,复合材料的纬向拉伸强度和层间剪切强度无显著变化,复合材料热膨胀系数较未添加荧光粉复合材料最多下降12.14%(24 ℃),但作为牺牲层与碳纤维复合材料本体的热膨胀系数基本匹配。

| [1] |

YAO Lirui, LI Min, WU Qing, et al. Comparison of sizing effect of T700 grade carbon fiber on interfacial properties of fiber/BMI and fiber/epoxy[J]. Applied Surface Science, 2012, 263: 326-333. DOI:10.1016/j.apsusc.2012.09.054 |

| [2] |

LUO Yunfeng, ZHAO Yan, DUAN Yuexin, et al. Surface and wettability property analysis of CCF300 carbon fibers with different sizing or without sizing[J]. Material and Design, 2011, 32: 941-946. DOI:10.1016/j.matdes.2010.08.004 |

| [3] |

REZAEI F, YUNUS R, IBRAHIM N A. Effect of fiber length on thermomechanical properties of short carbon fiber reinforced polypropylene composites[J]. Mater Des, 2008, 30: 260-263. DOI:10.1016/j.matdes.2008.05.005 |

| [4] |

KAMIK S R, GAITONDE V N, CAMPOS R J, et al. Delamination analysis in high speed drilling of carbon fiber reinforced plastics (CFRP) using artificial neural network model[J]. Mater Des, 2008, 29: 1768-1776. DOI:10.1016/j.matdes.2008.03.014 |

| [5] |

贺福. 碳纤维及其应用技术[M]. 北京: 化学工业出版社, 2004. HE Fu. Carbon fiber and its application technology[M]. Beijing: Chemical Industry Press, 2004. |

| [6] |

CHEN J C, HARRISON I R. Modification of polyacrylonitrile (PAN) carbon fiber precursor via post-spinning plasticization and stretching in dimethyl formamide (DMF)[J]. Carbon, 2002, 40: 25-45. DOI:10.1016/S0008-6223(01)00050-1 |

| [7] |

杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12. DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12. DOI:10.13801/j.cnki.fhclxb.2007.01.001 |

| [8] |

王伟莉, 荧光碳纳米材料的制备及性能研究[D]. 上海: 上海师范大学, 2019. WANG Liwei. Preparation and properties of fluorescent carbon nanomaterials[D]. Shanghai: Shanghai Normal University Master of Philosophy, 2019. |

| [9] |

曹帅. 聚碳酸酯基荧光复合塑料的制备及发光性能的研究[J]. 塑料工业, 2017, 45(3): 119-122. CAO Shuai. Preparation and study on luminescence properties of polycarbonate based fluorescent composite plastics[J]. China Plastics Industry, 2017, 45(3): 119-122. DOI:10.3969/j.issn.1005-5770.2017.03.018 |

| [10] |

汪思昊, 刘志国, 阮威威, 等. 基于红绿蓝紫外荧光粉的荧光树脂制备及其发光性质[J]. 武汉理工大学学报, 2016, 38(4): 1-7. WANG Sihao, LIU Zhiguo, RUAN Weiwei, et al. Preparation of fluorescent resin composites based on red-, green-and blue-emitting UV phosphors and their luminescence properties[J]. Journal of Wuhan University of Technology, 2016, 38(4): 1-7. DOI:10.3963/j.issn.1671-443.2016.07.001 |

| [11] |

卞生辉, 陈奇, 陈昌伟, 等. 荧光粉对聚乙烯醇/羧甲基纤维素复合膜性能的影响[J]. 广东化工, 2016, 43(46): 21-22. BIAN Shenghui, CHEN Qi, CHEN Changwei, et al. Effect of fluorescent powder on PVA/CMC composite film properties[J]. Guangdong Chemical, 2016, 43(46): 21-22. |

| [12] |

吴逸萍, 金尚忠, 张淑琴, 等. 紫外固化荧光粉层对LED光学性能的影响[J]. 激光与光电子进展, 2013, 50(2): 1-6. WU Yiping, JIN Shangzhong, ZHANG Shuqin, et al. Influence of ultraviolet curing of phosphor layer on the optical properties of LED[J]. Laser and Optoelectronics Progress, 2013, 50(2): 1-6. DOI:10.3788/LOP50,02230 |

| [13] |

张宜恒, 孙道兴. 荧光涂料的制备与应用[J]. 上海涂料, 2008, 46(1): 44-46. ZHANG Yiheng, SUN Daoxing. Preparation and application of fluorescent coatings[J]. Shanghai Coatings, 2008, 46(1): 44-46. DOI:10.3969/j.issn.1009-1696.2008.01.014 |

| [14] |

刘翠. 荧光碳纳米材料的制备及其在传感器中的应用[D]. 合肥: 中国科学技术大学, 2017. LIU Cui. Preparation of fluorescent carbon nanomaterials and their applications in sensors[D]. Hefei: University of science and technology of China, 2017. |

| [15] |

姚云龙, 顾民, 区聘, 等. 聚氨酯玻璃纤维复合材料单管通信塔应用研究[J]. 建筑结构, 2018, 48(13): 13-19. YAO Yunlong, GU Min, QU Pin, et al. Application study of communication monopole made of polyurethane fiberglass composite material[J]. Building Structure, 2018, 48(13): 13-19. DOI:10.19701/j.jzjg.2018.13.003 |

| [16] |

房红强. 玻璃布增强聚四氟乙烯透波复合材料研究[D]. 西安: 西北工业大学, 2005. FANG Hongqiang Study on glass cloth reinforced polytetrafluoroethylene composite[D].Xi'an: Northwestern Polytechnical University, 2005. |

2021, Vol. 29

2021, Vol. 29