随着工业化的快速发展,大量的金属材料被应用到各个领域。由于多数零件被直接应用在高温、高压、重载、腐蚀等恶劣的工作环境中,且零件的表面长期接触不利环境,因此零件的整体失效主要是从表面开始。针对该问题,催生出了表面强化技术,该技术通过施加外力或采用热处理等工艺方法,改变零件的表面组织结构,从而提高零件表面的硬度、抗疲劳、耐腐蚀等性能,如热处理、锻造等工艺,该工艺并不改变材料的元素本质。为了获得价格更低、表面性能良好的零部件,进一步研发了熔覆技术。熔覆技术是采用热喷涂或涂抹等方法,将预制的涂层材料涂覆至基体表面,利用高温热源对涂层进行加热,当温度达到涂层材料的熔点时,涂层材料与基体产生冶金结合,完成熔覆。熔覆技术能够以较低的价格,相对廉价的在基体表面涂覆一层具有耐腐蚀、耐磨、抗疲劳、高强度等特殊性能的材料,用来提高零件的综合使用性能。虽然热喷涂技术、喷丸强化技术、气相沉积技术也能在材料表面制备涂层,但熔覆技术具有结合强度较高,易于形成冶金结合,自动化程度高等优点,被广泛应用于汽车制造、石油化工、航天航海、机械制造与修复等领域。熔覆技术根据热源的不同,可以分为激光熔覆技术、等离子熔覆技术、感应熔覆技术及复合熔覆技术等。各种熔覆技术根据待加工零件的形状、涂层熔点以及待修复零件的特点等选择不同的热源方式。

随着技术的不断发展,大量的机械设备需要更高质量、更高性能的零件,为了优化组织内部结构、提高熔覆层综合性能,因此近年来又出现了复合熔覆技术。本文在概述熔覆技术的基础上,重点对复合熔覆技术的发展现状进行了综述,并对熔覆技术的发展前景进行了展望。

1 熔覆技术的概述激光形成的物理过程是产生激光的工作物质受激发造成粒子反转状态,并不断增强至占优势的过程。如果将受激的工作物质放在两端有反射镜的光学谐振腔中,并提供外界光辐射,则受激辐射将会不断产生激光光子。运动方向与光腔轴线方向一致的光子,被两面反射镜不断地往返反射,来回振荡,从而得到放大,当这种光放大超过腔内损耗时,激光腔的输出端产生激光辐射——激光束[1-2]。由于激光束具有高方向性、高亮度、高单色性、高相干性,因此激光熔覆技术可实现对多种金属、非金属的熔覆,特别是可以实现高硬度、高脆性及高熔点材料的快速结合。基于激光束的特点,现在激光熔覆技术被广泛应用于激光表面熔覆、激光熔覆修复再制造、激光快速成形等领域[3-8],特别是近几年发展的超高速激光熔覆技术,由于该技术具有稀释率低、熔覆效率高、涂层组织结构更加细密等优点,为激光熔覆技术注入了新动力。

与激光束相似,等离子束具有能量集中、方向性强、热效率高等优点,因此零件的表面强化也可以采用等离子束热源。等离子熔覆作为一种先进的快速冶金过程,一般采用Ni基、Co基和Fe基自熔性粉末作为涂层材料,随着研究的深入,通过向自熔性合金中添加WC、TiC等陶瓷相形成陶瓷复合涂层或者功能梯度材料,获得了质量良好的工件[9-11]。

感应熔覆技术,通常使用性能良好的自熔性粉末,采用热喷涂或者冷涂法将其铺至工件表面,利用感应加热技术,使合金粉末与基体结合。作为一种新型的表面强化技术,感应熔覆具有易于形成冶金结合,结合强度较高,电能利用率高,成本较低以及易于实现自动化等优点[12-17]。

复合熔覆技术是相对单一熔覆技术而言的,为了避免单一熔覆技术的缺点,使用两种及两种以上的其他技术辅助熔覆的工艺称为复合熔覆技术。激光熔覆、等离子熔覆以及感应熔覆,各自均存在自身的局限性与缺点,为了得到更高质量、更高性能的涂层,近几年国内外学者对复合超声冲击、机械振动、高频微锻造、电磁搅拌等技术进行了大量研究。由于复合熔覆技术结合了多种技术,解决了一些实际问题,随着研究的深入,许多新技术已经应用到了实际生产中,给熔覆技术注入了新的动力。

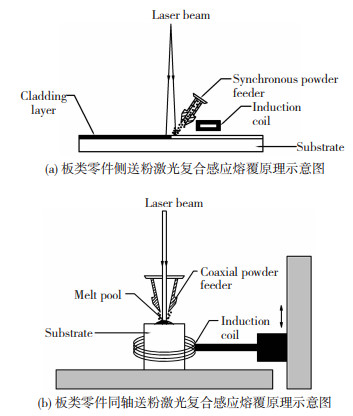

2 不同热源间的复合熔覆技术 2.1 激光复合感应熔覆技术激光熔覆具有较低的稀释率、更好的加工柔性、对工件的热影响小等优点,但激光熔覆技术也存在着成本较高、覆盖率较低、相变应力较大等缺点。感应熔覆具有运行成本低、覆盖率高、相变应力较小等优点,但是感应加热的温度有限,同时制约了感应熔覆技术的发展。图 1(a)和(b)是常见的两种激光复合感应熔覆技术的示意图,将这两种技术进行复合,取长补短,具有广阔的工程应用价值。

|

图 1 激光复合感应熔覆技术原理示意图[25] Fig.1 Schematic diagram of laser composite induction cladding technology[25]: (a) schematic diagram of side feeding laser composite induction cladding for plate parts; (b) schematic diagram of coaxial powder feeding laser composite induction cladding for plate parts |

为了降低激光熔覆对裂纹、气孔的敏感度,Farahmand和Kovacevic[18]采用感应加热复合激光熔覆技术对Ni-60wt.% WC进行了研究,发现感应加热的辅助可以提高WC的转移效率。Bidron等[19]对感应预热消除激光熔覆热裂纹进行了研究,采用CM-247LC材料,通过感应加热进行预热,当预热温度在800~1 100 ℃时,可以有效防止激光熔覆热裂现象。而随着有限元方法与计算机技术的发展,研究人员[20-21]就感应加热复合激光熔覆的数值模拟也做了相应研究,模拟结果和实验结果均显示了激光复合感应熔覆的有效性。

激光熔覆感应能量密度、激光参数、送粉率、送粉方式、加热温度、加热时间等参数的选择及其相互之间的配合对熔覆层质量会产生很大的影响。研究发现同步送粉激光复合感应熔覆相对单一激光熔覆,具有更高的熔覆效率和更优的结合性能[22]。有研究报道,激光感应复合熔覆镍基涂层的研究中,当感应能量密度达到36 J/mm2时,基体温度约为600 ℃,熔覆层的裂纹可完全消失[23]。裂纹率会随着感应加热温度的升高而下降,对于单晶镍基高温合金DD4,感应加热温度为1 200 ℃时,裂纹率会降至0.017 mm/mm2[24]。而对于铜表面熔覆金属硅化物基涂层,当感应加热温度为750 ℃时,涂层有良好的成型质量,且完全消除了裂纹气孔等缺陷[25]。由此也可以发现熔覆材料的感应加热温度存在很大的差距,试验获得的感应加热温度不具有普遍适用性。

在激光-感应复合熔覆WC-Ni60A涂层的研究中,其最大激光扫描速度和最大送粉量分别是2 200 mm/min和75.6 g/min,远远大于单纯激光熔覆的最大扫描速度和最大送粉量,加工效率是单纯激光熔覆的3倍多,而且WC颗粒在复合熔覆层内分布得十分均匀,涂层的稀释率仅为5.2%,其耐磨性能约是激光熔覆层的1.42倍[26]。采用激光-感应复合熔覆方法,在黄铜基材表面制备Cu-Fe合金涂层,获得表面较光滑、无气孔与裂纹的Cu-Fe合金涂层,且涂层的平均显微硬度相对于基材的提高约2.8倍[27]。

虽然大量的学者对激光复合感应熔覆技术进行了研究,并取得了可观的成果,但该技术在以下两方面还略显不足:一是由于感应线圈会产生磁场,而磁场对熔池的流动也有影响,但这个问题在分析时却鲜有研究者涉及;二是国内外有学者对激光复合感应熔覆技术做了数值模拟,但是模型大多忽略潜热对熔覆的影响,而熔覆后熔池内的潜热对后续的工艺必然有所影响。这两方面的内容还需学者们运用力学、材料力学、传热学等学科的知识做更深入的研究与分析。

2.2 等离子复合感应熔覆技术等离子喷涂熔覆后,结合强度较低,涂层容易脱落,针对这一问题,在等离子喷涂后,采用感应加热设备对涂层进行重熔,可以使涂层与基体间形成良好的冶金结合。

早在1987年,申洪太[28]采用高频感应加热重熔等离子喷涂自熔性合金粉末涂层,显著提高了涂层硬度,该技术操作简便,涂层质量稳定,较早探究了等离子复合感应熔覆技术并优化了等离子喷涂技术。陶瓷材料具有较高的硬度、耐磨性和耐腐蚀性,但熔点较高,熔覆中易出现夹生,而且不易与基体实现冶金结合。王华仁[29]研究了等离子喷涂WC-Co-Ni涂层高频感应加热后处理的涂层性能,并取得了应用,结果表明:采用该技术可以提高涂层的附着强度和显微硬度,抗磨粒磨损性能达到了硬质合金的性能。21世纪初期我国开始研究超音速等离子喷涂技术,该技术喷涂射速高、射流刚性大,具有材料不易被氧化、涂层孔隙率低、氧化率低等特点。近年来,研究人员采用超音速等离子-感应重熔复合技术,在45号钢基体上,制备了性能优良的高铝青铜合金涂层[30-31],其间做了大量的实验研究,实验表明采用复合熔覆技术,涂层的质量得到了明显改善。

现阶段,等离子复合熔覆技术,主要集中在等离子喷涂复合感应熔覆后的性能实验研究,技术工艺相似度高,而随着计算机技术的发展,为了减少试验工作量,同时优化熔覆工艺,越来越多的研究人员利用有限元软件对熔覆过程进行数值模拟,而对于等离子复合熔覆技术,温度场分布、感应重熔后的应力场分布以及感应重熔对元素扩散的影响等数值理论研究较少。

2.3 激光复合等离子熔覆技术激光熔覆具有与等离子熔覆相似的原理,两种熔覆技术均是采用高能束热源,将性能良好的合金粉末与基体熔化,经过冷凝结晶形成具有特殊优良性能的表面涂层。目前,激光复合等离子熔覆技术主要有两种应用方式:等离子热喷涂激光重熔和激光等离子复合快速增材制造。

等离子喷涂后的涂层易脱落,激光重熔可以显著提高基体与涂层的结合强度,极大延长工件的使用寿命。羟基磷灰石(HA)生物陶瓷涂层在骨科、牙科临床上已经取得了应用,但是该涂层与基体之间的结合强度较低严重影响了人工假体的使用寿命。Bao等[32]通过采用等离子喷涂激光重熔复合技术对涂层性能进行了研究,研究表明:使用该技术获得的涂层,结合强度可以达到20.1 MPa,而且增强了生物活性,提高了涂层的结晶度。等离子喷涂金属基陶瓷涂层技术已大量应用于工业生产中,但是涂层内聚强度低、空洞较多、基体结合界面非冶金结合,针对该问题,采用激光重熔等离子喷涂涂层,明显改善了涂层组织,增强了涂层的耐磨性能[33]。

增材制造技术也称为3D打印技术或者快速成形技术,具有成形周期短、成形形状复杂、无需开发模具等优点,具有传统成形工艺无法比拟的优势,该技术一经问世就引起了国内外学者的广泛关注。金属快速成形一般采用激光作为热源,由于大功率激光器成本较高,而小功率激光器又不能满足温度要求。钱应平等[34]采用等离子激光复合技术,对高温合金粉末快速成形进行了大量的实验研究,为工业应用提供了技术支持。周佳楠[35]提出了“激光-等离子弧”复合热源快速成形的工艺,构造了激光复合等离子增材制造的系统,设计了该系统的结构与控制系统,实现了金属材料的快速成形。研究人员主要就工业应用进行了大量的实验研究,然而激光作为一种高密度能量束,也会诱发等离子体,但目前很少见到关于激光复合等离子后两种能量束之间相互耦合影响的机理报道。

3 辅助技术复合熔覆技术 3.1 电磁搅拌复合熔覆技术的应用及现状采用电磁搅拌来迫使流体流动,进而控制液态金属凝固的过程,国外早于1961年就对该技术进行了报道。Langenberg等[36]发现交流磁场可以显著细化钢锭的凝固组织,这引起了国内外学者对技术的兴趣。国外对电磁搅拌技术细化晶粒现象做了大量的研究,Patchett和Abbaschian[37]发现电磁搅拌使亚晶区铜枝晶破碎,从而提高了晶粒的细化程度。Nafisi等[38]研究了电磁搅拌过程中冷却速度、过热度等工艺参数对Al-Si-Fe化合物形貌和尺寸分布的影响,结果表明,熔体搅拌不仅改变了α-Al相的形貌,使其呈玫瑰状或球状,而且细化了共晶硅和铁金属间化合物。冶金技术的不断发展,连铸生产特殊钢工艺得到了研究人员的极大关注,而电磁搅拌技术对于提高特殊钢组织性能也扮演了重要角色[39]。

图 2是两种电磁搅拌复合熔覆技术的示意图,不管是磁场还是电-磁场复合搅拌,大量的研究表明[32-40],在冶金及材料制备过程中,电磁场可以控制传热、传质、流体流动及金属凝固等物理化学变化,从而改善熔覆层的微观组织,提高熔覆层的显微硬度、表面平整性、抗腐蚀性、耐磨性等性能,而激光熔覆易于实现与其他技术的搭接,基于此,电磁搅拌技术已经被大量应用于激光熔覆中。

|

图 2 电磁搅拌复合熔覆技术原理示意图[43] Fig.2 Schematic diagram of electromagnetic stirring composite cladding technology[43]: (a) schematic diagram of magnetic stirring composite cladding technology; (b) schematic diagram of electro magnetic stirring composite cladding technology |

20世纪90年代,严珩志等人[41]较早利用电磁搅拌辅助激光熔覆,作用于铝及其合金熔覆过程,发现增大电磁感应强度可明显增强细化晶粒的效果。此后,研究人员为了改善激光熔覆层的内部组织性能以及提高熔覆层的综合性能,提出一种直流电场、交变磁场共同耦合辅助激光熔覆技术,通过多能量场的耦合作用[42],加强了熔池内部的搅拌效应,强化了熔池内的对流分布,改善了熔覆层的形貌和特性。王芸鹏[43]探究了不同电-磁场参数对熔池的影响规律,结果表明:加入电磁搅拌后,磁场强度在30~70 mT范围时,磁场强度越大,晶粒细化效果越好;同步转速为200~600 r/min时,同步转速越大,晶粒细化效果越好。电磁搅拌大大改善了熔覆层的质量,考虑到激光熔覆凝固过程的快速性,熔池内的电磁力作用效果较短,因此提高电磁力在熔覆过程中的作用效果会成为今后研究的重点之一。

电磁搅拌在感应熔覆、等离子熔覆中也有应用,但与激光熔覆相比,应用较少。Xiong等[44]将电磁搅拌技术应用到感应熔覆过程中,研究表明与传统的制造技术相比,采用该工艺后,有利于元素的扩散与冶金结合的实现,组织明显得到细化,力学性能得到改善,但是其仅研究了电磁搅拌对熔覆层的影响,电磁场与感应热源相互作用的耦合影响以及对熔池的作用机理研究较少。为了改善等离子熔覆的涂层质量,Li等人[45]采用电磁搅拌技术,研究了磁场对等离子熔覆的涂层组织、摩擦性能以及冲蚀磨损性能的影响,结果表明,在磁场的作用下,在纵向磁场和横向磁场方向分别分布着取向相同的树枝晶和细小的等轴晶。薄壁零件的微束等离子焊接过程中,熔池的液态金属受重力会向下流淌,造成成形缺陷,针对该问题Liu等人[46]采用电磁力控制熔池技术,有效抑制了熔覆层的下垂。

由于熔覆过程伴随着高温工况,电磁辅助设备对高温应具有一定的耐性,因此普遍采用的电磁设备都需要与高温区保持一段的距离,而电磁力作用于熔池的效果对距离有较大的敏感性,所以电磁设备在高温环境下的作用方式仍需改进。

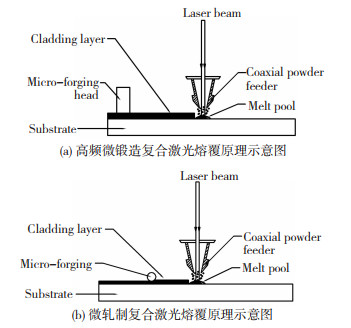

3.2 微锻造复合熔覆技术的应用及现状微锻造技术结合熔覆技术是近年来发展起来的新工艺,采用高频微锻造技术,粗大的晶粒会被锻碎,进而晶粒得到细化,涂层的致密度也得到了提高。熔覆后的残余应力通过锤击得到了释放,可有效降低残余应力,减少裂纹、气孔等涂层缺陷。微轧制作为复合技术的一种新工艺,类似于高频微锻造技术,熔覆层经过滚压后,涂层的致密度也会得到提高。如图 3(a)所示,激光熔覆后用锻头对熔覆层进行锤打,其中锻头根据动力源的不同,可分为机械式、超声振动式和电磁式振动冲击器;如图 3(b)所示,在熔覆后,使用滚子对熔覆层进行滚压。

近年来,众多学者对激光熔覆层进行了高频微锻造处理,处理后的表面组织得到了细化,进而提高了显微硬度,耐腐蚀性也得到了提高,但并未影响相组成[47]。吴贞号与吕超[48-49]采用连续点式锻压激光快速成形工艺修复钛合金构件,零件的显微硬度、抗拉强度及延伸率等性能得到了改善,充分显示了该技术的有效性与可行性。高频微锻造技术影响熔覆性能的机理,可以被称为晶粒击碎效应,通过对熔覆层的高频微锤击,熔覆层的晶粒在长大过程中受锤锻被击碎,打碎了熔体中的初生枝晶,使得粗大的晶粒得到了细化。

大多数学者只注重研究新工艺对熔覆层的作用效果以及影响规律,较少关注熔覆层的各向异性。有研究表明,微锻造后晶粒细化为等轴晶,成形件水平方向上塑性显著提升,各向异性小于10%[50]。激光熔覆过程中,由于加热和冷却速度快,因此残余应力也较大,引入高频微锻造理论上可以释放一部分残余应力,但该方面的研究还鲜有报道。

微轧制与高频微锻造具有相似性,通过采用外力对熔覆层进行挤压,实现熔覆涂层的强化。Zhang等[51]采用微轧制复合堆焊技术,成功制造了飞机的碳钢零件,而且获得了纵横交错的细小晶粒。由于轧制给熔覆层施加了压应力,势必会增加熔覆层的残余应力,一定程度上会增加微裂纹的形成概率,但该研究并未对残余应力进行探究。

|

图 3 微锻造复合激光熔覆原理示意图[49, 51] Fig.3 Schematic diagram of micro forging composite laser cladding[49, 51]: (a) schematic diagram of high frequency micro forging composite laser cladding; (b) schematic diagram of micro rolling composite laser cladding |

目前,微锻造技术与微轧制技术主要与激光熔覆进行复合,将这两种技术与等离子熔覆、感应熔覆或者其他熔覆技术复合的研究相对较少。微轧制技术具有结构简单,实现容易的特点,微轧制复合激光快速成形或者其他熔覆技术同样具有重要意义。

3.3 振动复合熔覆技术的应用及现状振动和高频微锻造有着相似的效果,也可以实现细化涂层晶粒,减小甚至消除残余应力,进而提高涂层综合性能的作用。振动复合熔覆技术,可以分为机械振动[52]与超声振动[53-65],由于超声波的振动频率高,效果好,因此超声波技术近年来取得了广泛的应用。超声波技术的快速发展,对振动复合熔覆技术的应用也起到了积极的推动作用。研究发现[53],多个加工、生产领域引入超声振动后都已起到了积极有效的作用。

早在20世纪50年代,俄罗斯和日本的专家[54]就将超声振动引入到铸造工艺中,加入超声振动后铸造的产品有着更好的致密度,而且减少了气孔等缺陷。自此,各国的研究者开始将其引入到液态金属成形中。但是,早期由于大功率超声波发生器的研制较为缓慢,限制了超声波技术的应用。到了20世纪60年代,美国Etrema Products公司设计了25 kW的超声源,给该技术带来了新的机遇[55-56]。

利用超声振动对合金熔体的空化效应、声流效应、谐振效应以及热效应,可以促进熔体中气泡的逸出,加速溶质元素的扩散,打碎粗大的晶粒,实现晶粒的细化。沈言锦等[57]分析了超声功率对WC激光熔覆涂层显微组织尺寸的影响,发现当超声功率在1 000 W以下时,随着功率的升高涂层细化能力也随之升高,但是当功率超过1 000 W时,随着超声功率的提高,细化能力提升缓慢。高国富等[58]通过在待修复基体上施加超声振动,发现超声波降低了原子的激活能,液态原子更容易向固态跳跃,使得成核更加容易,增加了晶粒的形核率;而且超声振动增大了凝固的过冷度,有利于晶粒的细化。不管是机械振动还是超声振动,大量的研究表明:在一定范围内,超声功率越大、振动作用时间越长,超声振动对涂层的组织性能影响越大,不管激光熔覆技术还是堆焊技术,液态金属在加入超声振动后,熔覆层的成形质量得到显著提升,晶粒明显细化,平均显微硬度以及表面粗糙度等性能都得到了提高。

随着研究的不断深入,超声振动复合技术的机理已经基本确定,涂层性能质量的提升主要是由于超声振动的空化效应、声流效应以及谐振效应。由于激光熔覆具有控制容易、成形方便的优点,易于搭配其他复合技术,因此振动技术大多与激光熔覆进行复合,目前尚未见报道关于超声振动复合等离子熔覆与感应熔覆的研究,然而基于超声振动对熔池的影响规律,其有望应用于其他熔覆技术中。

4 结论与展望熔覆技术经过多年的发展,已经取得了广泛的应用,为了提高熔覆层的性能,国内外的学者对复合熔覆技术进行了大量的探索与研究,发现采用单一的熔覆技术,涂层易产生缺陷,影响零件的使用性能,而热源的复合有易于实现难熔材料的熔覆,有利于降低整体熔覆成本,提高性价比;同时,采用激光或者感应加热作为热源,对熔覆层进行重熔可以解决热喷涂过程中涂层与基体间的结合强度较低,涂层易脱落的技术问题。通过引入电磁搅拌、高频微锻造、振动等方式,与熔覆技术复合,可以改变涂层晶粒的生长方式,细化晶粒,显著改善材料的微观组织,实现无裂纹、气孔等缺陷涂层的制备,提高熔覆层的综合性能,进而提高零件的耐磨、耐腐蚀、抗疲劳等性能。随着纳米材料等新技术的引入,未来的熔覆技术可从以下几个方面加深研究。

1) 涂层材料对熔覆层性能与质量有着重要影响,从材料体系出发,探究高性能、高质量的涂层材料仍然是研究的重点。

2) 熔覆后的涂层材料表面粗糙度较高,特别是采用冷涂法的熔覆技术,给后续加工增加了难度,引入新的材料与复合技术来减少熔覆层的后续加工具有重要意义。

3) 目前的研究大多集中于复合技术对熔覆层的影响,各复合技术工艺具有高度的相似性,对于复合技术对熔池的作用机理、热源耦合机理以及对熔池理论模型的研究较少,这些将不利于新技术、新工艺的推广应用。

4) 计算仿真软件的快速发展,实现了复杂多物理场耦合模型的仿真模拟,复合熔覆技术作为一种有效可行的熔覆技术,为实现高性能零件的制备提供了技术支撑,但复合技术的理论模型研究较少,建立数值模型,结合计算机仿真软件,预测温度场、应力场、溶质元素分布具有重要的研究价值。

| [1] |

阁吉祥. 激光原理与技术[M]. 北京: 高等教育出版社, 2011. GE Jixiang. Laser principle and technology[M]. Beijing: Higher Education Press, 2011. |

| [2] |

刘其斌. 激光加工技术及其应用[M]. 北京: 冶金工业出版社, 2007. LIU Qibin. Laser processing technology and its application[M]. Beijing: Metallurgical Industry Press, 2007. |

| [3] |

刘其斌, 李绍杰. 航空发动机叶片铸造缺陷激光熔覆修复层的组织结构[J]. 金属热处理, 2007(5): 21-24. LIU Qibin, LI Shaojie. Microstructures of the laser clad coating repairing cast defect in aeroengine blade[J]. Heat Treatment of Metals, 2007(5): 21-24. DOI:10.3969/j.issn.0254-6051.2007.05.007 |

| [4] |

SCHUBERT E, SEEFELD T, RINN A, et al. Laser beam cladding: A flexible tool for local surface treatment and repair[J]. Journal of Thermal Spray Technology, 1999, 8(4): 590-596. DOI:10.1361/105996399770350296 |

| [5] |

BORIS R, CCHRISTIAN N, STEFAN K, et al. Crack repair of single crystal turbine blades using laser cladding technology[J]. Procedia CIRP, 2014, 22: 263-267. DOI:10.1016/j.procir.2014.06.151 |

| [6] |

尚丽娟, 朱荆璞. 激光熔覆钴基稀土合金的研究[J]. 沈阳工业大学学报, 1990(1): 43-51. SHANG Lijuan, ZHU Jingpu. The study of laser melted co-base rare-earth(re) alloy coating[J]. Journal of Shenyang University of Technology, 1990(1): 43-51. |

| [7] |

位超群. 钛合金表面激光熔覆原位合成Ti3Al基陶瓷复合涂层改性研究[D]. 大连: 大连理工大学, 2018. WEI Chaoqun. Research on modification of in situ synthesized Ti3A1 based ceramic composite coating on titanium alloy surface by laser cladding[D]. Dalian: Dalian University of Technology, 2018. |

| [8] |

齐童. 高硬铁基多元陶瓷复合涂层的制备与强化机理研究[D]. 秦皇岛: 燕山大学, 2018. QI Tong. The research of the preparation and strengthening mechanism of high hardness Fe based ceramic composite coating[D]. Qinhuangdao: Yanshan University, 2018. |

| [9] |

张鬲君. 等离子熔覆技术应用分析[J]. 中原工学院学报, 2008(2): 41-43. ZHANG Gejun. Application of a new plasma jet cladding technology[J]. Journal of Zhongyuan Institute of Technology, 2008(2): 41-43. DOI:10.3969/j.issn.1671-6906.2008.02.012 |

| [10] |

顾敏. 活塞杆表面微弧等离子熔覆耐磨蚀强化技术的研究[D]. 郑州: 郑州大学, 2018. GU Min. The study of wear and corrosion resistance on micro arc plasma cladding on the surface of piston rod[D]. Zhengzhou: Zhengzhou University, 2018. |

| [11] |

张洁. 等离子熔覆再制造发动机缸盖的组织及性能研究[D]. 西安: 西安理工大学, 2019. ZHANG Jie. Study on microstructure and properties of engine cylinder head remanufactured by plasma cladding[D]. Xi'an: Xi'an University of Technology, 2019. |

| [12] |

程国东, 王引真, 王宝阳, 等. 抽油杆用钢高频感应熔覆NiCrBSi-RE涂层组织与性能研究[J]. 表面技术, 2009, 38(2): 42-45. CHENG Guodong, WANG Yinzhen, WANG Baoyang, et al. Study on the microstructure and properties of NiCrBSi-RE coatings by high frequency induction cladding onto sucker rod steel[J]. Surface Technology, 2009, 38(2): 42-45. DOI:10.3969/j.issn.1001-3660.2009.02.015 |

| [13] |

国俊丰, 刘东华, 侯伟骜, 等. 层流冷却辊感应熔覆制造技术[J]. 热喷涂技术, 2012(4): 17-20. GUO Junfeng, LIU Donghua, HOU Weiao, et al. Manufacturing techniques for induction cladding on laminar flow cooling roll[J]. Thermal Spraying Technology, 2012(4): 17-20. |

| [14] |

杨会龙, 孙玉福, 赵靖宇, 等. 截齿表面感应熔覆WC增强Fe基熔覆层的研究[J]. 表面技术, 2011, 40(4): 26-29. YANG Huilong, SUN Yufu, ZHAO Jingyu, et al. Study on the Fe-based coating reinforced by WC on cutting pick surface formed by high frequency induction cladding[J]. Surface Technology, 2011, 40(4): 26-29. DOI:10.3969/j.issn.1001-3660.2011.04.008 |

| [15] |

岑虎, 王云山, 雷剑波, 等. 锅炉管表面NiCrSiB合金高频感应熔覆的数值模拟及熔覆层的性能[J]. 材料保护, 2014, 47(2): 12-15. CEN Hu, WANG Yunshan, LEI Jianbo, et al. Numerical simulation of temperature field of high frequency inductive cladding of NiCrSiB alloy on boiler tube and corrosion resistance of the cladding layer[J]. Material Protection, 2014, 47(2): 12-15. DOI:10.16577/j.cnki.42-1215/tb.2014.02.010 |

| [16] |

刘勇, 赖啸, 郭晟. 轴类零件再制造火焰喷涂高频感应熔覆复合工艺方法研究[J]. 西部皮革, 2017, 39(12): 14. LIU Yong, LAI Xiao, GUO Sheng. Study on the composite process of high frequency induction cladding for the remanufacturing of shaft parts by flame spraying[J]. Western Leather, 2017, 39(12): 14. |

| [17] |

于静, 刘延川. 船用柴油机气缸套再制造新方法--感应熔覆技术研究现状[J]. 热加工工艺, 2019, 48(6): 26-29, 40. YU Jing, LIU Yanchuan. Innovative remanufacturing method of cylinder liner of marine diesel engine--research status of induction cladding technology[J]. Hot Working Process, 2019, 48(6): 26-29, 40. DOI:10.14158/j.cnki.1001-3814.2019.06.007 |

| [18] |

FARAHMAND P, KOVACEVIC R. Laser cladding assisted with an induction heater (LCAIH) of Ni-60%WC coating[J]. Journal of Materials Processing Technology, 2015, 222: 244-258. DOI:10.1016/j.jmatprotec.2015.02.026 |

| [19] |

BIDRON G, DOGHRI A, MALOT T, et al. Reduction of the hot cracking sensitivity of CM-247LC superalloy processed by laser cladding using induction preheating[J]. Journal of Materials Processing Technology, 2019, 277: 116461. DOI:10.1016/j.jmatprotec.2019.116461 |

| [20] |

KOTLAN, VÁCLAV, HAMAR R, et al. Model of depositing layer on cylindrical surface produced by induction-assisted laser cladding process[J]. Open Physics, 2017, 15(1): 971-978. DOI:10.1515/phys-2017-0120 |

| [21] |

DALAEE M T, GLOOR L, LEINENBACH C, et al. Experimental and numerical study of the influence of induction heating process on build rates Induction Heating-assisted laser Direct Metal Deposition (IH-DMD)[J]. Surface & Coatings Technology, 2019, 384: 125275. DOI:10.1016/j.surfcoat.2019.125275 |

| [22] |

HUANG Yongjun, ZENG Xiaoyan. Study on modes of energy action in laser-induction hybrid cladding[J]. Applied Surface Science, 2009, 256(3): 749-756. DOI:10.1016/j.apsusc.2009.08.053 |

| [23] |

黄永俊, 曾晓雁. 激光感应复合熔覆镍基涂层的裂纹研究[J]. 应用激光, 2009, 29(2): 111-115. HUANG Yongjun, ZENG Xiaoyan. Research on the cracks of nickel base alloy coating by laser induction hybrid cladding[J]. Applied Laser, 2009, 29(2): 111-115. DOI:10.3969/j.issn.1000-372X.2009.02.008 |

| [24] |

梁少端, 张安峰, 王潭, 等. 感应加热消除激光直接成形DD4零件裂纹[J]. 中国激光, 2017, 44(2): 234-243. LIANG Shaoduan, ZHANG Anfeng, WANG Tan, et al. Elimination of laser direct forming crack on DD4 parts by induction heating[J]. Chinese Journal of Lasers, 2017, 44(2): 234-243. DOI:10.3788/CJL201744.0202003 |

| [25] |

王珂. 纯铜表面脉冲激光-感应复合熔覆制备金属硅化物基涂层研究[D]. 武汉: 华中科技大学, 2017. WANG Ke. Metal silicide based composite coating deposited on copper using pulse laser-induction cladding[D]. Wuhan: Huazhong University of Science and Technology, 2017. |

| [26] |

周圣丰, 戴晓琴, 郑海忠. 激光熔覆与激光-感应复合熔覆WC-Ni60A涂层的结构与性能特征[J]. 机械工程学报, 2012, 48(7): 113-118. ZHOU Shengfeng, DAI Xiaoqin, ZHENG Haizhong. Characteristics on structure and properties of WC-Ni60A coatings by laser cladding and laser-induction hybrid cladding[J]. Journal of Mechanical Engineering, 2012, 48(7): 113-118. DOI:10.3901/JME.2012.07.113 |

| [27] |

周圣丰, 戴晓琴, 熊征, 等. 激光-感应复合熔覆Cu-Fe合金涂层的结构与性能[J]. 中国有色金属学报, 2014, 24(7): 1812-1816. ZHOU Shengfeng, DAI Xiaoqin, XIONG Zheng, et al. Microstructure and property of Cu-Fe alloy coating prepared by laser-induction hybrid cladding[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1812-1816. DOI:10.19476/j.ysxb.1004.0609.2014.07.018 |

| [28] |

申洪太, 王禹忱, 储江伟, 等. 感应加热重熔等离子喷涂--NiWC25涂层试验与研究[J]. 东北林业大学学报, 1987(6): 70-77. SHEN Hongtai, WANG Yuchen, CHU Jiangwei, et al. Experiment and research on niwc25 coating by induction heating remelting plasma spraying[J]. Journal of Northeast Forestry University, 1987(6): 70-77. |

| [29] |

王华仁. 等离子喷涂WC-Co-Ni涂层的高频感应加热后处理[J]. 国外金属热处理, 2003(4): 27-29. WANG Huaren. Post treatment of plasma sprayed WC Co Ni coating by high frequency induction heating[J]. Foreign Metal Heat Treatment, 2003(4): 27-29. |

| [30] |

杨效田. 超音速等离子-感应复合技术制备高铝青铜合金表面涂层的研究[D]. 兰州: 兰州理工大学, 2012. YANG Xiaotian. Study on high-aluminum bronze alloy coating made by surpersonic plasma and induction-refusion composite technology[D]. Lanzhou: Lanzhou University of Technology, 2012. |

| [31] |

邓刚. 感应重熔对超细高铝青铜粉体超音速等离子喷涂层组织性能的影响[D]. 兰州: 兰州理工大学, 2013. DENG Gang. Influence of induction remelting on microstructure and performance of high aluminum bronze coatings prepared by supersonic plasnma spraying[D]. Lanzhou: Lanzhou University of Technology, 2013. |

| [32] |

BAO Yumei, GAO Haiming, CHAI Guozhong, et al. Preparation and characterization of fluorinated hydroxyapatite coating by laser cladding and plasma spraying[J]. Chinese Journal of Lasers, 2015, 42(8): 218-226. DOI:10.3788/LOP42.0806003 |

| [33] |

赵运才, 上官绪超, 张继武, 等. 激光重熔改性WC/Fe等离子喷涂涂层组织及其耐磨性能[J]. 表面技术, 2018, 47(3): 20-27. ZHAO Yuncai, SHANGGUAN Xuchao, ZHANG Jiwu, et al. Microstructure and wear resistance of WC/Fe plasma sprayed coatings modified by laser remelting[J]. Surface Technology, 2018, 47(3): 20-27. DOI:10.16490/j.cnki.issn.1001-3660.2018.03.004 |

| [34] |

钱应平, 张海鸥, 王桂兰, 等. 等离子激光复合熔积高温合金粉末的工艺研究[J]. 中国机械工程, 2006, 17(3): 315-317. QIAN Yingping, ZHANG Haiou, WANG Guilan, et al. Research on techniques of high-temperature alloy powder deposition by hybrid plasma-laser[J]. China Mechanical Engineering, 2006, 17(3): 315-317. DOI:10.3321/j.issn:1004-132X.2006.03.026 |

| [35] |

马义全. 激光与等离子复合沉积制造金属零件的系统结构研究[D]. 厦门: 集美大学, 2015. MA Yiquan. Structure of hybrid laser and plasma metal deposition manufacturing system[D]. Xiamen: JiMei University, 2015. |

| [36] |

LANGENBERG F C, PESTEL G, HONEYCUTT C R. Grain Refinement by Solidification in a Moving Electromagnetic Field[J]. JOM, 1961, 13(12): 895-899. DOI:10.1007/BF03378122 |

| [37] |

PATCHETT J A, ABBASCHIAN G J. Grain refinement of copper by the addition of iron and by electromagnetic stirring[J]. Metallurgical Transactions B, 1985, 16(3): 505-511. DOI:10.1007/BF02654849 |

| [38] |

NAFISI S, EMADI D, SHEHATA M T, et al. Effects of electromagnetic stirring and superheat on the microstructural characteristics of Al-Si-Fe alloy[J]. Materials Science and Engineering A, 2006, 432(1-2): 71-83. DOI:10.1016/j.msea.2006.05.076 |

| [39] |

YASUDA H, TOH T, IWAI K, et al. Recent progress of EPM in steelmaking, casting, and solidification processing[J]. Febs Journal, 2007, 47(4): 619-626. DOI:10.2355/isijinternational.47.619 |

| [40] |

余本海, 胡雪惠, 吴玉娥, 等. 电磁搅拌对激光熔覆WC-Co基合金涂层的组织结构和硬度的影响及机理研究[J]. 中国激光, 2010, 37(10): 2672-2677. YU Benhai, HU Xuehui, WU Yue, et al. Studies of the effects and mechanism of electromagnetic stirring on the microstructures and hardness of laser cladding WC-Co based alloy coating[J]. China Laser, 2010, 37(10): 2672-2677. |

| [41] |

严珩志, 钟掘, 毛大恒, 等. 电磁场作用下铝及其合金的凝固结晶行为[J]. 中国有色金属学报, 1996(3): 161-162. YAN Hengzhi, ZHONG Jue, MAO Daheng, et al. Solidification and crystallization of aluminum and its alloys under condition of electromagnetic stirring[J]. Chinese Journal of Non Ferrous Metals, 1996(3): 161-162. DOI:10.19476/j.ysxb.1004.0609.1996.03.039 |

| [42] |

陈龙. 电、磁耦合场辅助激光熔覆304不锈钢粉末的实验和仿真研究[D]. 青岛: 青岛理工大学, 2018. CHEN long. Experimental and simulation study on 304 stainless steel powder laser cladding assisted by coupled field of electric and magnetic[D]. Qingdao: Qingdao University of Technology, 2018. |

| [43] |

王芸鹏. 电-磁场对工业纯镍激光焊接组织性能的影响[D]. 长春: 长春理工大学, 2018. WANG Yunpeng. Effect of electro-magnetic field on microstructure and properties of industrial pure nickel laser welding[D]. Changchun: Changchun University of Technology, 2018. |

| [44] |

XIONG B, CAI C, WAN H, et al. Fabrication of high chromium cast iron and medium carbon steel bimetal by liquid-solid casting in electromagnetic induction field[J]. Materials & Design, 2011, 32(5): 2978-2982. DOI:10.1016/j.matdes.2011.01.006 |

| [45] |

LI Y, CUI X F, JIN G, et al. Influence of magnetic field on microstructure and properties of TiC/cobalt-based composite plasma cladding coating[J]. Surface and Coatings Technology, 2017, 325: 555-564. DOI:10.1016/j.surfcoat.2017.07.009 |

| [46] |

LIU H H, WANG L B, LIU W J, et al. Influence of AC magnetic field on the cladding layer during the micro beam plasma welding of austenitic stainless steel[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97: 3459-3468. DOI:10.1007/s00170-018-2182-8 |

| [47] |

朱红梅, 尹泉, 彭如恕. 高频微锻造处理对304不锈钢表面激光熔覆层的影响[J]. 激光与光电子学进展, 2015, 52(12): 112-116. ZHU Hongmei, YIN Quan, PENG Rushu. Effects of high-frequency microforging on the laser cladding layer prepared on the 304 stainless steel substrate[J]. Progress in Laser and Optoelectronics, 2015, 52(12): 112-116. |

| [48] |

吴贞号. TC11钛合金连续点式锻压激光快速成形工艺与热处理研究[D]. 秦皇岛: 燕山大学, 2018. WU Zhenhao. Research on consecutive point-mode forging laser rapid forming parameter and heat treatment of TC11 titanium alloy[D]. Qinhuangdao: Yanshan University, 2018. |

| [49] |

吕超. 连续点式锻压激光快速成形修复TA15钛合金组织及性能[D]. 秦皇岛: 燕山大学, 2018. LV Chao. Microstructures and properties of consecutive point-mode forging and laser rapid forming repaired TA15 titanium alloy[D]. Qinhuangdao: Yanshan University, 2018. |

| [50] |

张金智, 张安峰, 王宏, 等. 微锻造激光熔覆沉积高性能TC4组织与各向异性[J]. 中国激光, 2019, 46(4): 102-109. ZHANG Jinzhi, ZHANG Anfeng, WANG Hong, et al. Microstructure and anisotropy of high performance TC4 obtained by micro forging laser cladding deposition[J]. Chinese Journal of Lasers, 2019, 46(4): 102-109. |

| [51] |

ZHANG H O, Wang R, Liang L, et al. HDMR technology for the aircraft metal part[J]. Rapid Prototyping Journal, 2016, 22(6): 857-863. DOI:10.1108/RPJ-05-2015-0047 |

| [52] |

杜圣恩. 机械振动对感应熔覆Ni60+WC涂层性能影响的研究[D]. 青岛: 青岛理工大学, 2018. DU Shenen. Study on the influence of mechanical vibration on the properties of induction cladding Ni60+WC coating[D]. Qingdao: Qingdao University of Technology, 2018. |

| [53] |

房善想, 赵慧玲, 张勤俭. 超声加工技术的应用现状及其发展趋势[J]. 机械工程学报, 2017, 53(19): 22-32. FANG Shanxiang, ZHAO Huiling, ZHANG Qinjian. The application status and development trends of ultrasonic machining technology[J]. Journal of Mechanical Engineering, 2017, 53(19): 22-32. DOI:10.3901/JME.2017.19.022 |

| [54] |

智旭鸽. 功率超声在材料加工领域中应用研究的现状及发展趋势[C]// 第八届全国塑性加工学术年会论文集. 北京: 中国机械工程学会, 2002: 4. ZHI Xuge. Present status and development of the applications of the power ultrasound in the field of material working and forming[C]// Proceedings of the eighth national annual conference of plastic processing. Beijing: China society of mechanical engineering, 2002: 4. |

| [55] |

YOSHIHIKO I, MAKOTO T. Ultrasonic transducers[M]. Corona Publishing Company, 1969.

|

| [56] |

LYNNWORTH L C, PAPADAKIS E P. Ultrasonic Measurements for Process Control: Theory, Techniques, Applications[J]. Journal of the Acoustical Society of America, 1998, 88(1): 633-681. DOI:10.1121/1.399906 |

| [57] |

沈言锦, 李雪丰, 唐利平. 超声功率对激光熔覆WC强化Fe基复合涂层组织与性能的影响[J]. 金属热处理, 2018, 43(5): 168-172. SHEN Yanjin, LI Xuefeng, TANG Liping. Effect of ultrasonic power on microstructure and properties of laser-clad WC strengthened Fe-based composite coating[J]. Metal Heat Treatment, 2018, 43(5): 168-172. DOI:10.13251/j.issn.0254-6051.2018.05.033 |

| [58] |

高国富, 郭子龙, 李康, 等. 超声振动辅助Ni60WC25粉末激光熔覆技术[J]. 金属热处理, 2019, 44(1): 172-175. GAO Guofu, GUO Zilong, LI Kang, et al. Ultrasonic vibration assisted Ni60WC25 powder laser cladding technology[J]. Metal Heat Treatment, 2019, 44(1): 172-175. DOI:10.13251/j.issn.0254-6051.2019.01.037 |

| [59] |

陈林, 陈文静, 黄强, 等. 超声振动对EA4T钢激光熔覆质量和性能的影响[J]. 材料工程, 2019, 47(5): 79-85. CHEN Lin, CHEN Wenjing, HUANG Qiang, et al. Effect of ultrasonic vibration on quality and properties of laser cladding EA4T steel[J]. Materials Engineering, 2019, 47(5): 79-85. DOI:10.11868/j.issn.1001-4381.2017.001538 |

| [60] |

卢长亮, 崔爱永, 胡芳友. 超声振动对激光重熔修复金属拉伸性能的影响[J]. 应用激光, 2017, 37(5): 640-643. LU Changliang, CUI Aiyong, HU Fangyou. Effects of ultrasonic vibration on the tensile properties of metal plate by laser remelting[J]. Applied Laser, 2017, 37(5): 640-643. |

| [61] |

王战, 孙文磊, 黄海博, 等. 超声振动对低搭接率激光熔覆层质量的影响[J]. 激光与光电子学进展, 2019, 56(14): 178-183. WANG Zhan, SUN Wenlei, HUANG Haibo, et al. Effect of ultrasonic vibrations on the quality of laser cladding layer with low overlap rate[J]. Progress in Laser and Optoelectronics, 2019, 56(14): 178-183. DOI:10.3788/LOP56.141402 |

| [62] |

ZHOU S Y, MA G Y, WU D J, et al. Ultrasonic vibration assisted laser welding of nickel-based alloy and Austenite stainless steel[J]. Journal of Manufacturing Processes, 2018, 31: 759-767. DOI:10.1016/j.jmapro.2017.12.023 |

| [63] |

KUMAR S, WU C S, PADHY G K, et al. Application of ultrasonic vibrations in welding and metal processing: A status review[J]. Journal of Manufacturing Processes, 2017, 26: 295-322. DOI:10.1016/j.jmapro.2017.02.027 |

| [64] |

AAL A E, IBRAHIM M. Effect of high-pressure torsion processing on the microstructure evolution and mechanical properties of consolidated micro size Cu and Cu-SiC powders[J]. Advanced Powder Technology, 2017, 28(9): 2135-2150. DOI:10.1016/j.apt.2017.05.020 |

| [65] |

MA G Y, YAN S, WU D J, et al. Microstructure evolution and mechanical properties of ultrasonic assisted laser clad yttria stabilized zirconia coating[J]. Ceramics International, 2017, 43(13): 9622-9629. DOI:10.1016/j.ceramint.2017.04.103 |

2021, Vol. 29

2021, Vol. 29