6005A铝合金是典型6系(Al-Mg-Si)铝合金,由于其轻量化、易成型等特点,适合应用于高速列车车体的铝合金结构制造[1-3], 其主要合金元素为Mg及Si, 并添加有少量的Mn、Cr、Cu等元素[4]。6005A中主要包含有Mg2Si(β)强化相及All3Cu2Mg9Si7(Q)强化相,这些强化相具有自然时效能力[5-6]。单纯Al-Mg-Si合金的时效析出相序列为“SSSS团簇→GP区→β″相→β′相→β相”。与之相比,Cu元素的微量添加使其时效析出相序列发生变化,转变为“SSSS团簇→GP区→β″相→β′相+Q′相→β相+Q相”[7-10]。

激光填丝焊接除具有传统激光焊接的优点外,焊丝的添加提高了激光焊接工艺对装配间隙的适应性,焊丝材料的冶金作用也有利于改善接头组织[11-13]。激光填丝焊接6系铝合金常选用Al-Si焊丝,焊接后Mg、Si等合金元素熔入Al基体中,形成过饱和α-Al固溶体,导致Mg2Si(β)强化相在焊缝区无法形成。同时,焊接热循环作用导致热影响区强化相消融,致使焊接接头出现软化现象[14]。对Al合金焊接接头进行焊后热处理,能够促使焊接接头组织稳定、强化相再沉淀析出,是解决焊接接头软化问题的有效工艺技术[15-16]。

本文基于优化的激光填丝焊工艺焊接6005A铝合金,研究焊后热处理对焊接接头组织及性能的影响。焊后热处理以“固溶/时效”的方式进行,以促进强化相的重新溶解及析出。基于对析出相及接头性能的分析,获得优化的热处理规范,以期为6005A铝合金激光焊接的应用提供基础。

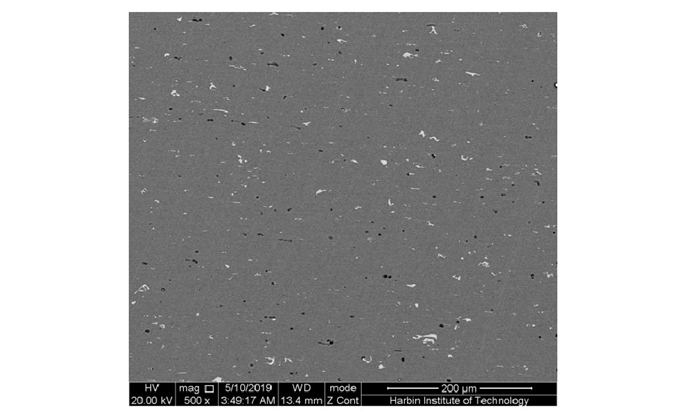

1 试验试验母材采用尺寸为120 mm×60 mm×4 mm的6005A-T6铝合金板。表 1为母材的化学成分,图 1为其SEM微观组织。

| 表 1 6005A铝合金化学成分(质量分数/%) Table 1 Chemical composition of 6005A aluminum alloy (wt.%) |

|

图 1 6005A铝合金基体微观组织形貌 Fig.1 Microstructure of 6005A aluminum alloy substrate |

激光填丝焊选用Φ1.2 mm的ER5356焊丝,焊丝成分见表 2。焊接过程采用IPG公司(德国)YLR-5000光纤激光器;送丝设备采用FRONIUS公司(奥地利)KD4010送丝机。基于激光工艺实验优化后选用的激光工艺参数为:激光功率4 950 W, 扫描速度0.03 m/s, 送丝速度310 cm/min, 离焦量-4 mm, 保护气流量15 L/min。对获得的激光添丝焊接头进行焊后热处理。焊接接头焊后热处理比较实验步骤如下:1)加热升温固溶:将焊接件以15 ℃/min的加热速率加热至550 ℃固溶温度;2)固溶保温:550 ℃固溶温度下保温0.5、1、1.5、2 h; 3)冷却:将保温后的焊件水冷至室温;4)加热升温时效:以10 ℃/min的速率加热至175 ℃; 5)时效保温:175 ℃时效温度下保温6、8、10、12 h; 6)冷却:时效后空冷至室温。热处理实验采用TSX1400的空气马弗炉进行。

| 表 2 ER5356焊丝化学成分(质量分数/%) Table 2 Chemical composition of ER5356 (wt.%) |

分别切取焊接态及焊后热处理态金相试样。试样经研磨抛光后进行腐蚀,腐蚀试剂配比为1%HF+1.5%HCl+2.5%HNO3+95%H2O。依据GB/T 3246.2-2000标准对焊接接头进行阳极覆膜以观察晶粒组织。采用Empyrean型射线衍射仪测定物相。用光学显微镜(OLYMPUS GX71)及扫描电镜(Quanta 200FEG)、电子探针(JXA-8230)对试样进行显微组织的观察。利用透射电镜(Talos F200X)进行焊接接头析出相的观测。采用达芬奇D8 ADVANCE型射线衍射仪对焊接接头进行X射线衍射分析(XRD)。用MH-3型硬度计进行焊接接头显微硬度测试,测试中载荷设定为200 g, 保压时长10 s。接头拉伸性能测试采用Instron-5569电子万能试验机,拉伸制样按照GB/T2651-2008标准制备,拉伸速度为2 mm/min。

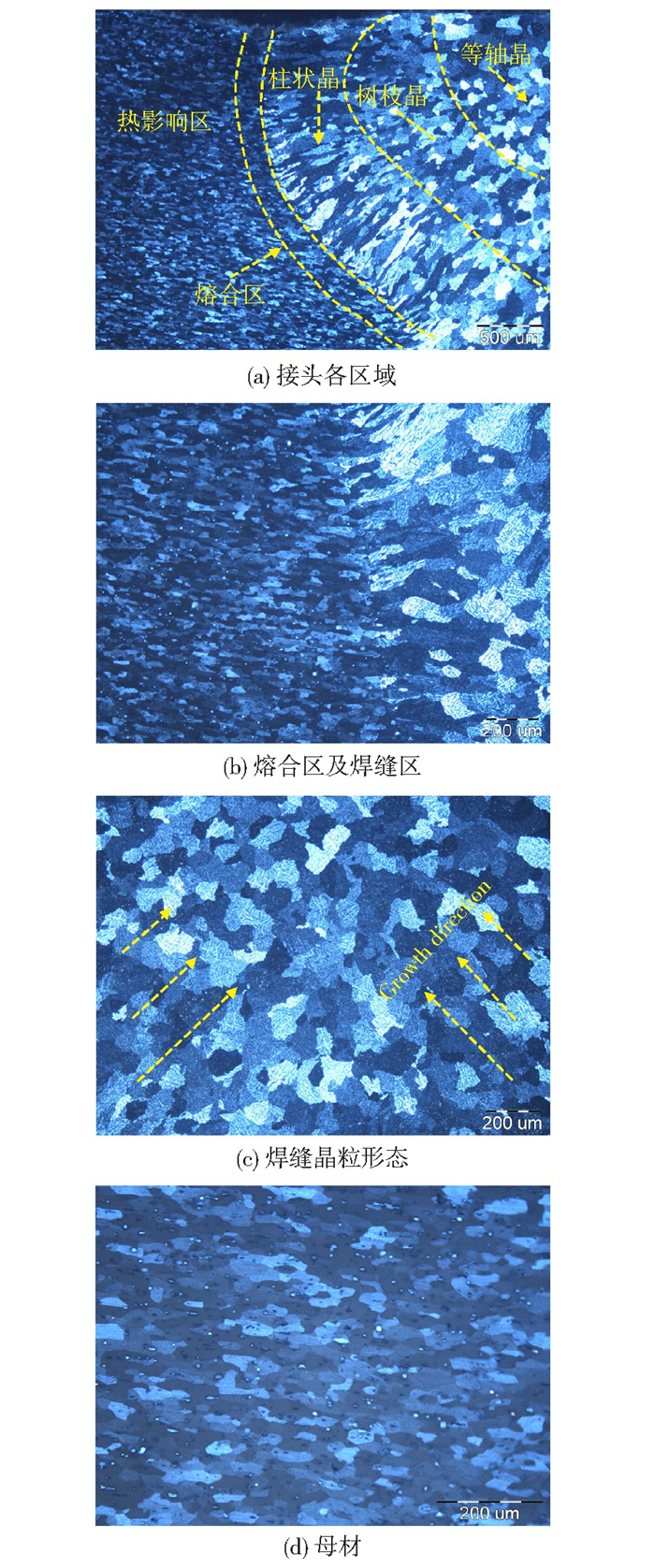

2 结果与分析 2.1 激光填丝焊接头组织分析图 2为获得的6005A铝合金激光填丝焊焊接接头形貌。由图 2(a)和(b)可见,焊接接头的熔合区及焊缝晶粒形态区别明显,其中:熔合区的晶粒尺寸相对粗大、靠近熔合区焊缝区域的晶粒呈柱状晶形态;由靠近熔合区区域向焊缝中心区域,晶粒形态呈现柱状晶向树枝晶,进而焊缝中心等轴晶的变化。图 2(c)显示,焊缝柱状晶的生长具有明显的方向性。由图 2(d)可见,母材有明显的轧制痕迹,晶粒内存在弥散分布颗粒相,其中,尺寸较大的白色颗粒相为杂质相,Mg2Si强化相则相对尺寸较小,呈现颗粒状形态分布于晶内。

|

图 2 激光填丝焊接头各区域金相组织 Fig.2 Metallographic structure of welding joint with filler wire: (a) welding joint; (b) fusion zone and weld zone; (c) morphology of weld grain; (d) substrate |

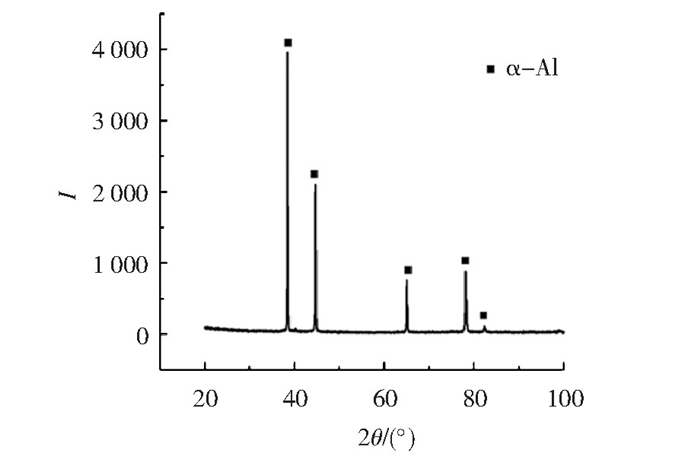

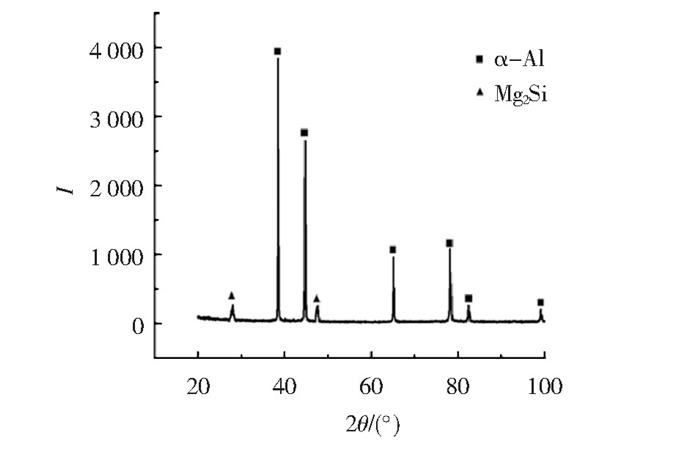

对焊接接头的焊缝区域及母材区域分别进行X射线衍射分析,结果如图 3及图 4所示,可以看到,焊缝中主要包含的组成相是α-Al相。与母材相比,焊缝中Mg2Si相消失。根据Al-Mg-Si三元相图,平衡凝固条件下,按照其相凝固析出的顺序,α-Al相会先于Mg2Si相析出。激光焊接所形成熔池尺寸小,该熔池凝固具有瞬态快速非平衡凝固的特点,显著不同于平衡凝固。这种非平衡凝固,在析出α-Al相后熔池已经凝固完成,没有足够的熔池停留时间以析出Mg2Si(β)相。焊接后Mg、Si等合金元素熔入Al基体中,形成过饱和α-Al固溶体。Mg2Si(β)强化相在焊缝区无法形成,这必然会对焊接接头部位的性能产生影响。

|

图 3 焊缝区域的XRD谱图 Fig.3 XRD pattern of weld zone |

|

图 4 母材区域的XRD谱图 Fig.4 XRD pattern of substrate |

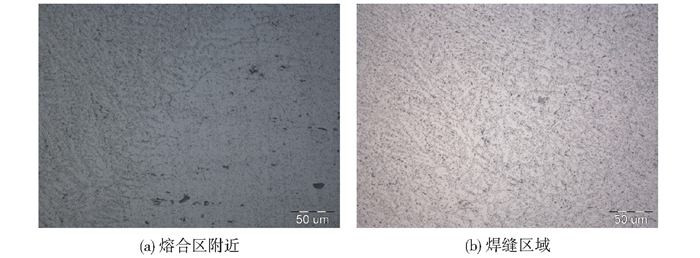

焊后的“固熔/时效”热处理会影响焊接接头的组织形态。固溶1.5 h/时效12 h经焊后热处理的焊接接头金相形貌见图 5。由图 5(a)可见,熔合区附近的焊缝边缘存在沿晶界的灰色链条块状相,靠近熔合区的焊缝内有黑色点状颗粒相析出。由图 5(b)焊缝中心区域的组织形貌可以发现,与熔合区附近相似,在焊缝中心区域沿晶界轮廓方向存在灰色链条块状相,同时在晶内及晶界发现有黑色点状颗粒相弥散分布的情况。

|

图 5 热处理后焊接接头组织(固溶1.5 h/时效12 h) Fig.5 Microstructure of welding joint after heat treatment (solid solution 1.5 h/aging 12 h): (a) area near fusion zone; (b) weld zone |

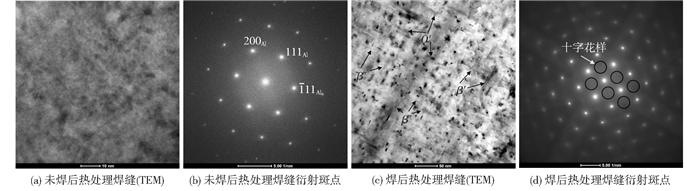

图 6为经过固溶1.5 h/时效12 h焊后热处理焊缝及未热处理焊缝的TEM分析图像及其衍射斑点。可以看出,经过热处理的焊缝,存在针状β″相(Mg5Si6)、棒状β′相(Mg9Si5)及块状Q′相(Al3.8Mg8.6Si7.0Cu1.0)等强化相的析出。对比图 6(b)和图 6(d)的焊缝衍射斑点图案发现,当经过焊后热处理导致强化相析出时,会有“十字花样”衍射斑纹出现。

|

图 6 焊缝组织TEM图像及其衍射斑点 Fig.6 TEM micrograph and diffraction pattern of weld structure: (a) weld without heat treatment (TEM); (b) diffraction pattern of weld without heat treatment; (c) weld after heat treatment (TEM); (d) diffraction pattern of weld after heat treatment |

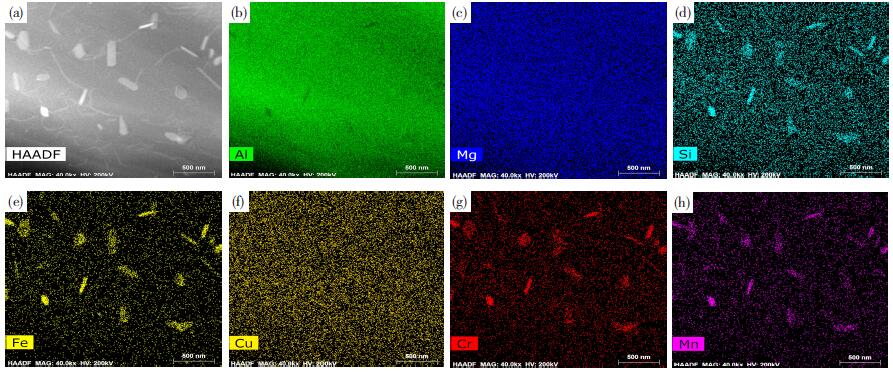

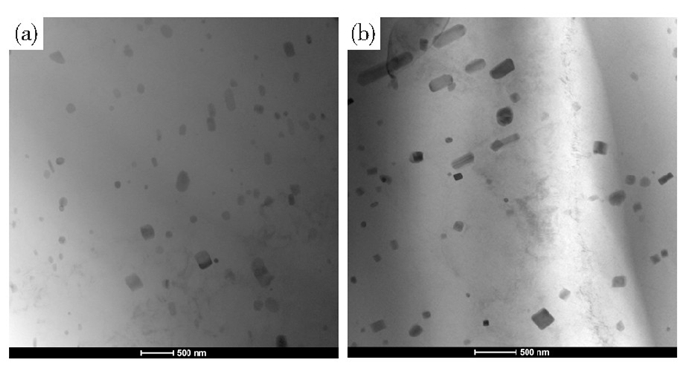

图 7为经焊后热处理的焊缝区域元素面分布。由图 7(a)可见,经焊后热处理的焊缝中有较多片状第二相存在。经过面扫描发现,这些片状第二相区域富含Si、Fe、Cr、Mn元素,同时该区域的Al元素含量保持基本稳定,可以推断这些片状第二相为Al-(Si, Fe, Cr, Mn)杂质相。图 8所示分别为未经焊后热处理的焊缝和焊后热处理焊缝的组织形貌。由图 8可见,激光焊后的焊缝中杂质相尺寸较小,其形状大多为圆形;经过焊后热处理的焊缝中,杂质相尺寸明显变大,且其形态多为块状。

|

图 7 经焊后热处理的焊缝区域元素面分布 Fig.7 Element distribution of weld zone after heat treatment |

|

图 8 未经焊后热处理(a) 及经焊后处理(b) 组织的试样焊缝 Fig.8 Microstructure of weld zone: (a) without heat treatment; (b) after heat treatment |

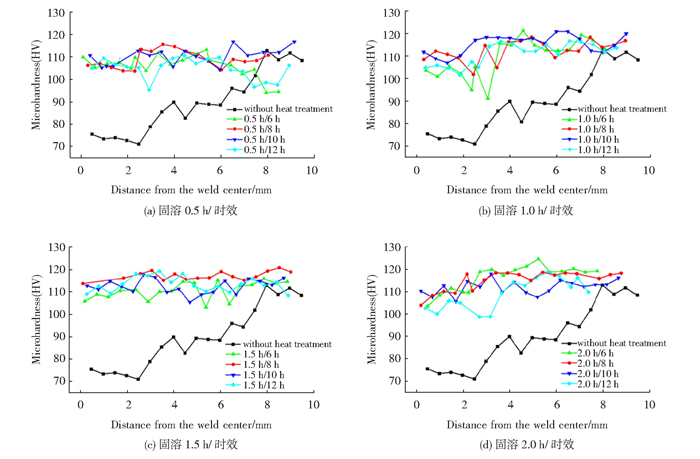

焊接接头的硬度分布取决于组织及相分布,通过测定微观硬度可以反映强化相在焊接接头中的分布情况。图 9为不同热处理规范下焊接接头整体硬度分布曲线,以及未经焊后热处理焊接接头的平均硬度,可以看到,与激光填丝焊焊接接头相比,经焊后热处理后的焊接接头各区域显微硬度显著增加。

|

图 9 不同固溶/时效热处理下的焊接接头硬度曲线 Fig.9 Hardness curves of welding joint after heat treatment of different solid state/aging conditions: (a) solid solution 0.5 h/aging; (b) solid solution 1.0 h/aging; (c) solid solution 1.5 h/aging; (d) solid solution 2.0 h/aging |

比较图 9中的显微硬度曲线变化能够发现,随固溶时间增加,焊后热处理接头硬度达到峰值所需的时效时间缩短。当固溶时间为1.0 h时,如图 9(b)中,随着时效时间的变化,显微硬度达到峰时效需要10 h; 与之相比,当固溶时间为2.0 h时,如图 9(d)中,随着时效时间的变化,显微硬度达到峰时效需要6 h。由此可以认为,固溶时间的增加能够降低焊接接头内部的元素偏析,使其元素分布更均匀;在固溶保温结束进行水淬后,其组织分布达到峰时效所需时间也减少。由图 9中硬度分布可以发现,固溶1.5 h/时效8 h时,焊缝区域平均硬度最高,且波动较小,可以确定其为优化的焊后热处理规范。

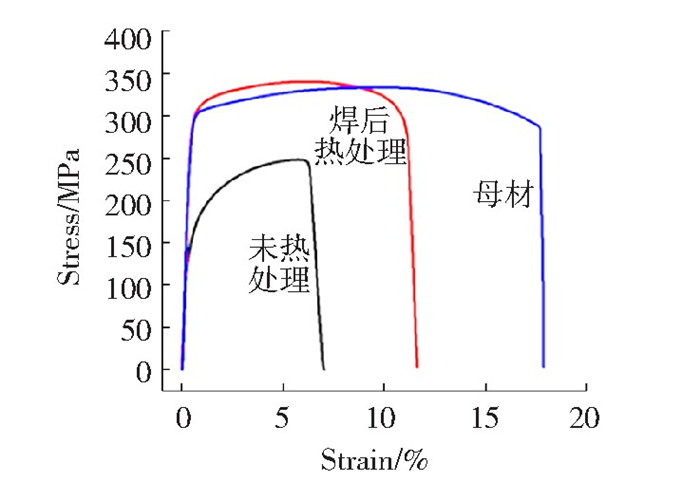

2.4 拉伸性能分析图 10为激光填丝焊后未热处理、热处理(固溶1.5 h/时效8 h)以及6005A母材基体的应力-应变曲线。由图 10可以看到,未热处理的激光填丝焊接头抗拉强度为248 MPa, 延伸率6.7%。母材的抗拉强度为333 MPa, 延伸率17.8%。未热处理的激光填丝焊接头抗拉强度及延伸率都远低于母材。与之相比,经焊后热处理后,接头的抗拉强度及延伸率均得到提高:抗拉强度提高到340 MPa, 延伸率提高到11.6%。经焊后热处理焊接接头的抗拉强度略高于母材,延伸率达到母材的65.2%。

|

图 10 焊后热处理试样拉伸曲线 Fig.10 Tensile property curves of specimen after post-weld heat treatment |

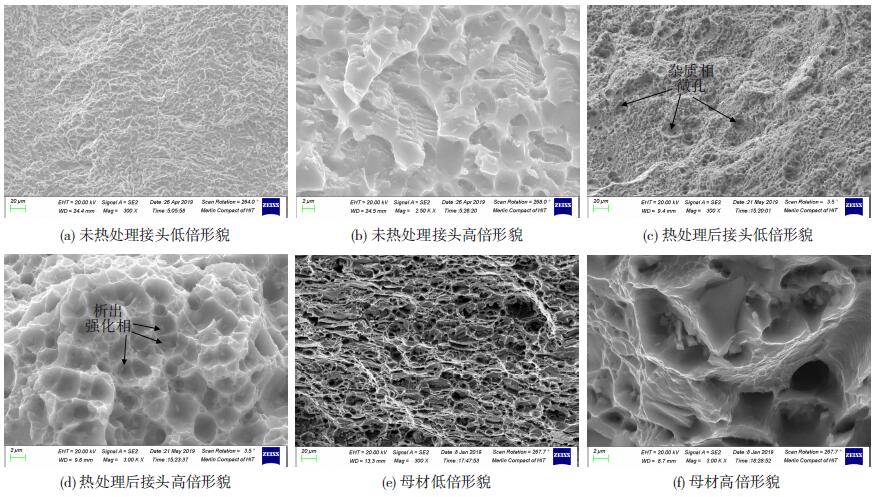

图 11为拉伸后的断口形貌图,可以发现:未热处理的激光填丝焊接头断口中韧窝形态平整;而经焊后热处理的焊接接头拉伸断口韧窝相对较深,韧窝中存在强化相及杂质相分布。可见,焊接接头经过热处理,能够促进细小强化相析出及杂质相长大,两者共同作用对焊接接头的力学性能产生影响。

|

图 11 拉伸断口组织形貌 Fig.11 Micrographs of tensile fracture: (a) welding joint without heat treatment (low magnification); (b) welding joint without heat treatment (high magnification); (c) welding joint after heat treatment (low magnification); (d) welding joint after heat treatment (high magnification); (e) base material (low magnification); (f) base material (high magnification) |

与此相比较,如图 11(e)及(f), 在母材断口中为狭长韧窝,且大小均匀,轧制痕迹明显,并且在韧窝内存在第二相粒子的分布。

3 结论1) 本文采用ER5356焊丝进行6005A铝合金激光填丝焊,并对获得的焊接接头进行了固溶/时效热处理。研究发现,未经热处理的激光焊缝中不存在Mg2Si(β)强化相,仅检测到α-Al固溶体。经过焊后热处理,焊接接头中有β"相、β′相和Q′相析出,同时AlFeSiCrMn杂质相增多。

2) 与激光填丝焊焊接接头相比,经固溶/时效焊后热处理后的焊接接头各区域显微硬度显著增加。基于焊接接头硬度比较,确定550 ℃固溶1.5 h/175 ℃时效8 h为优化的焊后热处理规范。

3) 拉伸性能实验表明,经焊后热处理,焊接接头的拉伸强度增加至340 MPa, 高于母材的拉伸强度;热处理后接头延伸率为11.6%, 达到母材延伸率的65.2%。热处理后接头断口韧窝中有弥散分布的析出强化相。可见,焊后热处理有效提升了焊接接头的拉伸性能。

| [1] |

何广忠, 刘长青. 动车组铝合金车体材料的发展与选型分析[J]. 焊接, 2015, 1: 13-16. HE Guangzhong, LIU Changqing. Development and selection of aluminum alloy MU body materials[J]. Welding & Joining, 2015, 1: 13-16. |

| [2] |

HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering: A, 2000, A280: 102-107. DOI:10.1016/j.matpr.2019.07.568 |

| [3] |

李志轩. 铝合金在机车车辆上的应用[J]. 电力机车技术, 1999, 3: 17-18. LI Zhixuan. Application of aluminum alloy in locomotives[J]. Technology for Electric Locomotives, 1999, 3: 17-18. |

| [4] |

ZAJAC S, HUTCHINSON B, JOHANSSON A, et al. Microstructure control and extrudability of Al-Mg-Si alloys microalloyed with manganese[J]. Materials Science and Technology, 1994, 10: 323-333. DOI:10.1179/mst.1994.10.4.323 |

| [5] |

王小朋, 李小宇, 滕彬, 等. 高速列车6N01铝合金型材焊接接头疲劳性能[J]. 焊接, 2016, 9: 25-30. WANG Xiaopeng, LI Xiaoyu, TENG Bin, et al. Fatigue property of 6N01 aluminum alloy welded joint for high-speed train[J]. Welding & Joining, 2016, 9: 25-30. |

| [6] |

杨文超. Al-Mg-Si-Cu系6005A合金的时效硬化行为及析出相的微观结构表征[D]. 长沙: 中南大学, 2011. YANG Wenchao. Age-harding behavior and microstructural characterization of precipitates in Al-Mg-Si-Cu: 6005A alloy[D]. Changsha: Central South University, 2011. |

| [7] |

MURAYAMA M, HONO K, SAGA M, et al. Atom probe studies on the early stages of precipitation in Al-Mg-Si alloys[J]. Materials Science & Engineering: A, 1998, 250(1): 127-132. DOI:10.1016/S0921-5093(98)00548-6 |

| [8] |

EDWARDS G A, STILLER K, DUNLOP G L, et al. The precipitation sequence in Al-Mg-Si alloys[J]. Acta Materialia, 1998, 46(11): 3893-3904. DOI:10.1016/S1359-6454(98)00059-7 |

| [9] |

VISSERS R, HUIS M A V, JANSEN J, et al. The crystal structure of the β′ phase in Al-Mg-Si alloys[J]. Acta Materialia, 2007, 55(11): 3815-3823. DOI:10.1016/j.actamat.2007.02.032 |

| [10] |

KENJI M, TSUTOMU N, KANAME F, et al. Crystal structure of the β″ phase in an Al-l. 0mass% Mg2Si-0.4mass%Si alloy[J]. Materials Science & Engineering: A, 1999, 262(1-2): 232-237. DOI:10.1016/S0921-5093(98)00962-9 |

| [11] |

PAKDIL M, CAM G, KOCAK M, et al. Microstructural and mechanical characterization of laser beam welded AA6056 Al-alloy[J]. Materials Science & Engineering: A, 2011, 528(24): 7350-7356. DOI:10.1016/j.msea.2011.06.010 |

| [12] |

翟玉峰, 黄坚, 李敏, 等. 6061-T6铝合金高速高功率CO2激光填丝焊接性的研究[J]. 中国激光, 2011, 38(5): 0503001-1-6. ZHAI Yufeng, HUANG Jian, LI Min, et al. Research on high speed high power CO2 laser welding of 6061-T6 aluminum with filler wire[J]. Chinese Journal of Lasers, 2011, 38(5): 0503001-1-6. |

| [13] |

TAO W, YANG Z, CHEN Y, et al. Double-sided fiber laser beam welding process of T-joints for aluminum aircraft fuselage panels: filler wire melting behavior, process stability, and their effects on porosity defects[J]. Optics & Laser Technology, 2013, 52(11): 1-9. DOI:10.1016/j.optlastec.2013.04.003 |

| [14] |

DESCHAMPS A, LIVET F, BRECHET Y. Influence of Predeformation and ageing in an Al-Zn-Mg alloy-I Microstructure evolution and mechanical properties[J]. Acta Materialia, 1999, 47: 281-292. DOI:10.1016/S1359-6454(98)00293-6 |

| [15] |

韩培培, 杨超, 王继杰, 等. 固溶处理对7B04-O铝合金搅拌摩擦焊接接头微观组织与力学性能的影响[J]. 机械工程学报, 2015, 51(22): 35-41. HAN Peipei, YANG Chao, WANG Jijie, et al. Effects of solution heat treatment on friction stir welding joints of 7B04-O aluminum alloy[J]. Chinese Journal of Mechanical Engineering, 2015, 51(22): 35-41. |

| [16] |

王亚荣, 黄文荣, 雷华东. 焊后热处理对2A14高强铝合金电子束焊接接头组织及力学性能的影响[J]. 机械工程学报, 2011, 47(20): 141-145. WANG Yarong, HUANG Wenrong, LEI Huadong. Effects of post heat treatment on microstructure and mechanical properties of 2A14 high strength aluminum alloy by electron beam welding[J]. Chinese Journal of Mechanical Engineering, 2011, 47(20): 141-145. |

2021, Vol. 29

2021, Vol. 29