随着汽车保有量越来越大,汽车尾气排放给环境带来巨大负担。汽车轻量化作为降低原油消耗的重要手段,已得到世界各国的高度重视。汽车车身约占整车总重的30%~60%, 汽车运行过程中70%的燃料消耗在车身质量中,因此,汽车车身轻量化成为提高燃油经济的关键,而使用轻量化材料是车身轻量化的一个重要手段[1]。泡沫金属作为一种多功能材料,具有良好的减震吸能、轻质高强等优点,广泛应用于汽车和航空领域[2]。泡沫金属夹层作为多功能性材料可以运用在自冲铆接头当中。自冲铆(SPR)是一种机械冷连接技术,可实现两层或多层板的有效连接,其原理是通过冲头下行压迫铆钉刺入板材,在铆模的作用下,铆钉脚中空结构扩张刺入而并不刺穿底层板材,从而形成牢固机械内锁[3]。与其他技术相比,自冲铆技术具有较大的优势,如自冲铆技术能够实现金属与非金属材料的连接,可解决铝合金板材难以通过电阻点焊焊接等问题,因而得到广泛的应用。

在自冲铆接工艺层面,金鑫等[4]探究了模具的几何形状与铝/钢自冲铆接头成型质量的关系,发现接头的底切量随凹模宽度增大而减小。张雨桐等[5]利用Simufact Forming探讨了凹模深度对AA6062铝合金自冲铆接头质量的影响,结果表明,凹模深度影响铆钉与板材接触区域的应变数值。Deng等[6]发现双锥面凸模较单锥面凸模更能够提高自冲铆接头承载能力和吸震能力。张先炼等[7]开展了铆钉的硬度对接头失效形式的研究,研究发现,提高铆钉的硬度使得接头失效位置发生变化。Li等[8]回顾了自冲铆以往的研究成果以及目前的发展状况,讨论了影响接头质量的关键参数。上述研究均表明,模具的几何形状和铆钉硬度对接头力学特性有较大的影响。在板材性能差异方面,部分学者也做了一系列的研究。马运五等[9]通过自冲铆有限元模型,探索了板材强度对接头力学性能的影响,研究发现,下板最大应力受板材屈服强度影响。Rao等[10]探究了碳纤维与铝合金AA6111自冲铆力学性能,研究表明,接头静失效载荷与铆钉头高度有关。He等[11]揭示了Al5052铝合金和H62铜合金自冲铆接头强度和失效模式与其刚度相关。Li[12]采用经砂纸打磨后的AA5754铝合金板材进行铆接,能够显著提高接头静强度。通过上述相关研究可以发现,不同的板材性能对接头失效强度和失效模式产生了显著的差异。在搭接形式方面,Haque等[13]研究了钢板单搭接头和十字接头自冲铆的力学性能,建立了单搭接头与十字接头强度之间关系的数学模型,且两者之间的误差小于8%。Kang等[14]研究了三层板自冲铆接头的力学性能,试验结果表明,接头剪切强度随着中间板材力学性能的提高而增加。由于泡沫金属夹层具有吸震缓冲的作用,丁文有等[15]在自冲铆接头搭接区域加入不同厚度的金属夹层,试验结果表明,接头承受拉-剪能力随金属夹层厚度增大而降低。

在接头搭接区域加入不同类型泡沫夹层的研究尚鲜有报道,本研究将基于静力学实验,研究不同类型金属夹层对接头的影响,并从宏观和微观角度分析接头的失效模式,为自冲铆后期的研究提供数据支持。

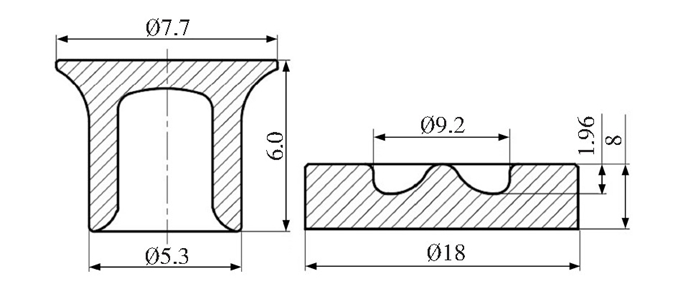

1 试验 1.1 试验材料试验以AA5052铝合金为基板,材料几何尺寸为110 mm × 20 mm ×1.5 mm。试件铆接所用半空铆钉直径为5.3 mm、高5 mm, 硬度H4, 下模具为凸模,半空心铆钉和凸模几何尺寸如图 1所示。环氧树脂结构胶DP460, 其力学性能参数如表 1所示。泡沫铁镍几何尺寸为20 mm×20 mm×1.0 mm, 其材料参数如表 2所示。

|

图 1 铆钉与模具的几何尺寸(单位: mm) Fig.1 Geometry of self-piercing rivet and low die |

| 表 1 环氧树脂胶DP460性能参数 Table 1 The performance parameters of epoxy resin DP460 |

| 表 2 泡沫金属材料属性参数 Table 2 Mechanical properties of metal foam |

试验利用德国Bollhoff公司生产的RIVEST VARIO-FC(MTF)型自冲铆机器分别制备AA5052-AA5052自冲铆接头(A0)、AA5052-泡沫铁镍-AA5052自冲铆接头(A1)和AA5052-涂胶泡沫铁镍-AA5052自冲铆接头(A2)。

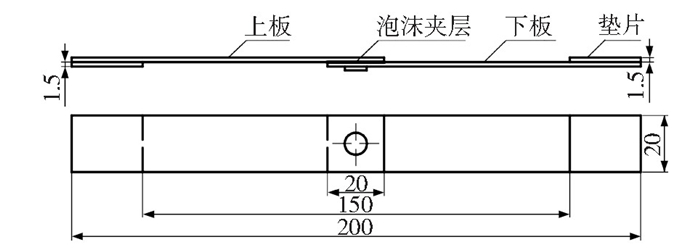

3组接头制备过程如下:A0、A1组试件无需对板材表面处理,直接铆接,搭接区域几何尺寸为20 mm × 20 mm, 其中A1组接头的板材之间放置金属夹层。对于A2组接头,首先对上下板的搭接区域采用砂纸打磨处理,用酒精对打磨区域脱脂洗涤,然后在搭接区均匀涂抹环氧树脂胶并放置金属夹层,在冲头的挤压下,胶层厚度几乎可以忽略,最后将铆接好的试件放置于保温箱固化48 h。试件示意图如图 2所示。经过多次反复试铆和对比,确定此次试验的铆接参数为:行程132.46 mm, 预紧压强5 MPa, 刺穿压强15 MPa, 整形压强10 MPa, 接头截面如图 3所示。

|

图 2 复合接头几何尺寸(单位: mm) Fig.2 Geometric dimensions of composite joints |

|

图 3 接头截面示意图 Fig.3 Cross sections of A0, A1, and A2 joints |

为了减小试件在试验中力的作用线不对中所产生的弯矩,对试件夹持端粘贴片,其几何尺寸为20 mm×20 mm×1.5 mm, 采用美国MTS Landmark100型电液伺服材料试验机对试件进行拉伸-剪切试验,拉伸速率为5 mm/min, 失效判据为99%, 即当拉伸试件的峰值载荷减少99%, 则判定试件失效,每组接头进行10次重复试验。

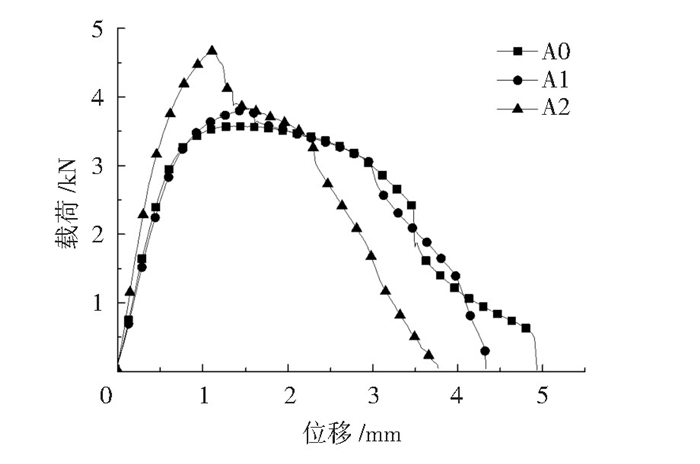

2 结果与分析 2.1 接头静失效载荷分析由于A0、A1和A2组各组内接头载荷-位移曲线趋势基本一致,故分别从3组接头载荷-位移曲线各选取一条有代表性曲线,如图 4所示。

|

图 4 接头拉伸-剪切载荷-位移曲线 Fig.4 Load-displacement curves of A0, A1, and A2 joints in tensile-shear tests |

为了检验试验数据的有效性,本研究采用了MATALAB R2014b中lillitest正态分布拟合优度测试函数,检验试验结果是否服从正态分布;再使用样本置信区间估计命令(normfit), 以95%置信度估计置信区间,对试验结果进行检验。表 3的接头正态分布参数估值结果表明,各组接头数据均位于其组置信区间内,说明数据皆有效。

| 表 3 各组接头正态分布参数估计值 Table 3 The estimation values of normal distribution parameter of different joints |

在3组接头静失效载荷中,A2组最大(4 664.0 N), 比A1组(3 943.3 N)高18.2%, A0组(3 586.0 N)最小。A1组试件搭接区存在泡沫金属夹层,在铆钉拉出过程中,由于泡沫金属硬度较大且表面较粗糙,使得铆钉腿与基板之间摩擦力增大,阻碍铆钉腿从铆扣中拔出,进而增加了接头静失效载荷。从其接头载荷-位移曲线走势可以看出,初始阶段接头承受载荷迅速上升,但位移变化很小,载荷经历多次小幅度突变,这主要是由于包裹在铆钉腿的泡沫金属层表面凹凸不平,使得在铆钉拉出过程中多次受阻,因而载荷出现多次突变,随着接头从铆扣中缓慢拉出,载荷逐渐降至为零。而A2组接头泡沫金属表面涂有环氧树脂胶,在泡沫金属和胶层共同作用下,接头承受载荷能力进一步提升。接头载荷-位移曲线表现为先以接近线性增加至载荷峰值,由于胶层界面遭到破坏,载荷迅速下降,而后载荷曲线缓慢下降,直至趋近于零。

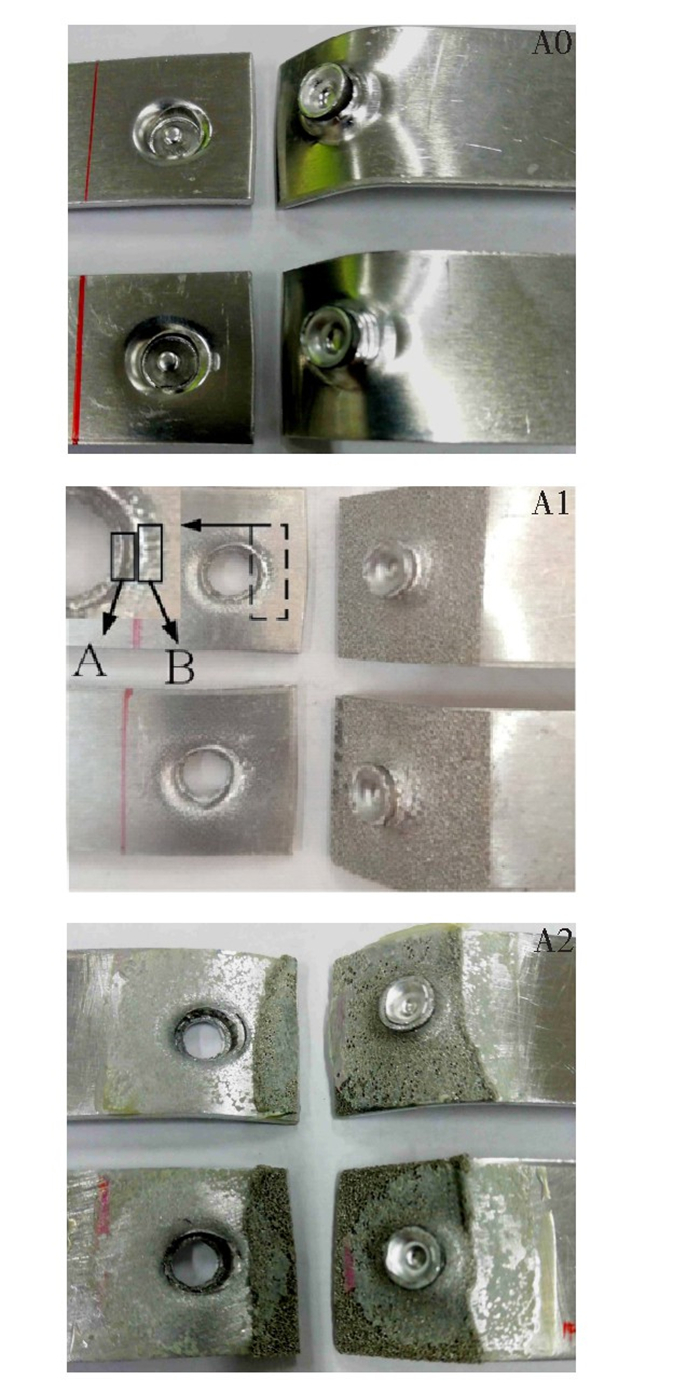

2.2 接头失效模式分析A0、A1和A2组接头失效模式如图 5所示。对比3组接头失效模式可以看出,3组接头均为拉脱失效且接头上板搭接区出现不同程度的曲翘,铆钉孔发生膨胀,同时铆钉腿与下板发生剧烈摩擦,铆扣处出现一定程度撕裂,接头内锁结构遭到破坏,A0组接头铆钉从下板拉脱,而A1和A2组接头下板底部与铆钉一并从下板拉脱。

|

图 5 接头拉伸-剪切试验的失效形式 Fig.5 The failure modes of A0, A1, and A2 joints by tensile-shear tests |

由此可知,由于铝合金具有良好的塑性,在冲头和模具的挤压下,下板与铆钉腔内泡沫金属发生粘连作用,在拉剪载荷作用下,铆钉与下板底部一并从下板拉脱。A2组在铆钉拉脱之前,先表现为胶层次价键发生断裂,且在铆钉拉脱过程中伴随着铆钉孔的挤压和剐蹭,在铆钉完全拉脱之后,由于胶层粘连作用,小部分泡沫金属附着于下板搭接区且有一定程度的撕裂。

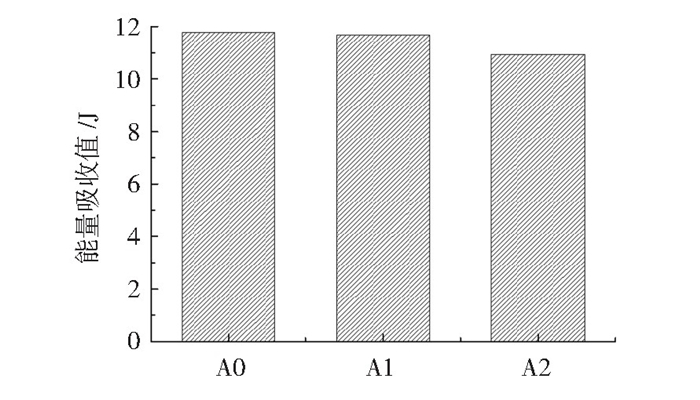

2.3 接头能量吸收值能量吸收值是衡量机械结构缓冲吸震能力的重要指标,本研究通过MATALABR2014b编程计算各组接头的能量吸收值(J), A0、A1和A2组接头能量吸收值结果如图 6所示。A0组能量吸收值最大(11.779 J), A1组(11.684 J)次之,A2(10.939 J)组最小。A1、A2组接头能量吸收值均小于A0组,原因是A1组接头加入泡沫金属夹层后静失效载荷比A0组稍大,但由于包裹铆钉腿泡沫金属被压缩后,在其表面有类似金属颗粒的作用,在铆钉腿拉脱过程中,使得接头多次出现载荷突变且位移变化很小,这一定程度减小了接头能量吸收值。而A2组接头由于泡沫金属加入胶层,降低了整个接头的刚度,接头在拉-剪载荷作用下,表现为粘接面脆断,接头载荷瞬间陡降,而位移变化很小,故接头能量吸值减小。

|

图 6 接头能量吸收值 Fig.6 Energy absorption of A0, A1, and A2 joints |

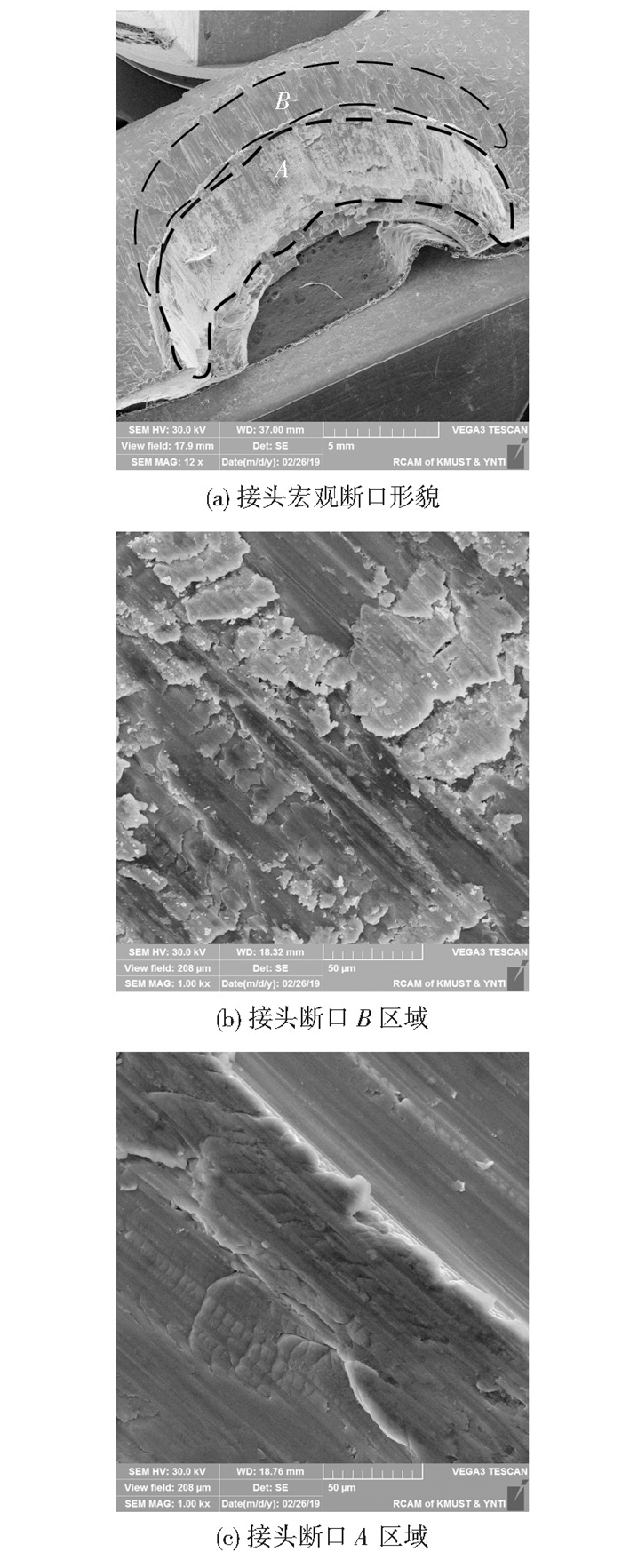

为进一步了解接头静态失效机理,本文采用高真空扫描电子显微镜对失效断口进行分析。由于3组试件失效类型相同,故只选取A1组试件断口进行分析,图 7(a)为接头宏观断口图。A区域出现较多的白色物质、划痕、撕裂棱以及材料脱层现象,如图 7(b)所示。B区域不同平面上出现明显挤压条痕和极少白色物质,如图 7(c)所示。由此可以认为,铆钉在拉剪载荷作用下,铆钉从铆扣区缓慢拉出,铆钉腿前端部分与下板A区发生了剧烈的摩擦,且伴随着对B区的挤压,在剪切力的作用下,下板出现撕裂棱和材料分层现象,其中白色物质为铆钉腿与下板刮擦后留下的氧化物,B区不同平面挤压条痕是由于铆钉腿对下板挤压造成的。

|

图 7 失效接头SEM图 Fig.7 SEM images of the failed joint: (a) macroscopic morphologies of fracture joint; (b) area B and (c)area A of fractured joint |

1) 接头中加入泡沫铁镍夹层及涂胶泡沫铁镍夹层,其承受拉剪载荷能力显著提高,能量吸收值减小。A1组和A2组最大平均静失效载荷分别比A0组提高了9.9%和30%, A1组和A2组接头能量吸收值分别为A0组的99.1%和92.8%, A0组更适合缓冲吸震要求较高的机构。

2) 3组接头均为铆钉拉脱失效,上板出现不同程度的曲翘,A0组接头铆钉从下板拉脱,而A1和A2组接头下板底部与铆钉一并从下板拉脱,铆钉孔发生刮擦和挤压,铆扣处有轻微撕裂,接头内锁结构强度小于板材强度。

3) 3组接头失效模式微观特征为:铆钉从铆扣拉出,铆钉前端与下板A区发生剧烈摩擦且伴随对B区的挤压,最终铆钉在拉剪载荷下完全从下板拉脱。

| [1] |

李永兵, 李亚庭, 楼铭, 等. 轿车车身轻量化及其对连接技术的挑战[J]. 机械工程学报, 2012, 48(18): 44-54. LI Yongbing, LI Yating, LOU Ming, et al. Lightweighting of car body and its challenge to joining technologies[J]. Journal of Mechanical Engineering, 2012, 48(18): 44-54. DOI:10.3901/JME.2012.18.044 |

| [2] |

单伟根. 泡沫铁及铁镍合金的制备与性能分析[D]. 南京: 南京航空航天大学, 2012. SHAN Weigen. Preparation of foamed iron and nickel-iron alloy material and study on its properties[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012. |

| [3] |

何晓聪, 何家宁, 柯建宏, 等. 自冲铆接头质量评价及强度可靠性预测[J]. 湖南大学学报, 2010, 37(12): 1-4. HE Xiaocong, HE Jianing, KE Jianhong, et al. Quality evaluation and strength reliability prediction of self-piercing riveting joints[J]. Journal of Hunan University, 2010, 37(12): 1-4. |

| [4] |

金鑫, 李永兵, 楼铭, 等. 基于正交试验的铝合金-高强钢异种金属自冲铆接工艺优化[J]. 汽车工程学报, 2011, 1(3): 185-191. JIN Xin, LI Yongbing, LOU Ming, et al. Process optimization of self-piercing riveting aluminum to high strength steel using DOE method[J]. Chinese Journal of Automotive Engineering, 2011, 1(3): 185-191. |

| [5] |

张雨桐, 刘瑞军. 基于Simufact Forming的半空心铆钉自冲铆接参数对铆接成形的影响研究[J]. 机械研究与应用, 2016, 29(1): 4-7. ZHANG Yutong, LIU Ruijun. Impact research on self-piercing riveting parameters of half-hollow rivet on riveting forming based on the simufact forming simulation[J]. Journal of Mechanical Research & Applications, 2016, 29(1): 4-7. DOI:10.16576/j.cnki.1007-4414.20160.1.002 |

| [6] |

DENG J H, LYU F, CHEN R M, et al. Influence of die geometry on self-piercing riveting of aluminum alloy AA6061-T6 to mild steel SPFC340 sheets[J]. Advances in Manufacturing, 2019, 7(2): 209-220. DOI:10.1007/s40436-019-00250-9 |

| [7] |

张先炼, 何晓聪, 曾凯. 铆钉对TA1与1420自冲铆接工艺及失效行为的影响[J]. 焊接学报, 2019, 40(7): 37-43. ZHANG Xianlian, HE Xiaocong, ZENG Kai. Effects of rivets on the self-piercing riveting process and failure behavior of TA1 and 1420[J]. Transactions of the China Welding Society, 2019, 40(7): 37-43. DOI:10.12073/j.hjxb.2019400178 |

| [8] |

LI D, CHRYSANTHOU A, PATEI I, et al. Self-piercing riveting-a review[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5-8): 1777-1824. DOI:10.1007/s00170-017-0156-x |

| [9] |

马运五, 楼铭, 李永兵. 铝合金高强钢自冲铆接工艺仿真研究[J]. 汽车工艺与材料, 2017, 8: 11-15. MA Yunwu, LOU Ming, LI Yongbing. Simulation research on self-pierce riveting process of aluminum alloy to high strength steel[J]. Automobile Technology & Material, 2017, 8: 11-15. DOI:10.3969/j.issn.1003-8817.2017.08.003 |

| [10] |

RAO H M, KANG J, HUFF G, et al. Impact of specimen configuration on fatigue properties of self-piercing riveted aluminum to carbon fiber reinforced polymer composite[J]. International Journal of Fatigue, 2018, 113: 11-22. DOI:10.1016/j.ijfatigue.2018.03.031 |

| [11] |

HE Xiaocong, ZHAO Lun, DENG Chengjiang, et al. Self-piercing riveting of similar and dissimilar metal sheets of aluminum alloy andcopper alloy[J]. Materials & Design, 2015, 65: 923-933. |

| [12] |

LI Dezhi. Influence of aluminium sheet surface modification on the self-piercing riveting process and the joint staticlap shear strength[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 2685-2695. DOI:10.1007/s00170-017-0710-6 |

| [13] |

HAQUE R, DURANDET Y. Strength prediction of self-pierce riveted joint in cross-tension and lap-shear[J]. Materials & Design, 2016, 108: 666-678. DOI:10.1016/j.matdes.2016.07.029 |

| [14] |

KANG You Sung, PARK Ji Hyoung, et al. Study on the 3-layer joining of aluminum alloy and steel plate using self-piercing riveting[J]. Journal of the Korean Society of Manufacturing Technology Engineers, 2018, 27(4): 307-316. DOI:10.7735/ksmte.2018.27.4.307 |

| [15] |

丁文有, 何晓聪, 刘洋, 等. 泡沫镍三明治结构自冲铆接头的力学性能[J]. 有色金属工程, 2018, 8(3): 42-46. DING Wenyou, HE Xiaocong, LIU Yang, et al. Mechanical properties of self-piercing riveted joints taking nickel foam in as sandwich structure[J]. Nonferrous Metals Engineering, 2018, 8(3): 42-46. DOI:10.3969/j.issn.2095-1744.2018.03.009 |

2021, Vol. 29

2021, Vol. 29