钛合金具有比强度高、耐蚀性好等优点,在航天航空、国防等领域获得了广泛应用,同时,钛合金的弹性模量与人体骨骼接近,又具备很好的生物相容性,因此,在医疗行业具有良好的发展前景。但是,钛及其合金的机加工性能差,难以切削,且热加工成形和控性困难,难以实现复杂结构件的大批量生产,大大限制了其应用范围。

金属注射成形(Metal Injection Molding, MIM)是粉末冶金与塑料注射成形相结合而形成的近净成形工艺[1], 与其他材料加工方式相比可实现较高的材料利用率,并可实现中小形状复杂结构件的大批量生产,尤其是针对一些形状复杂且利用机械加工等工艺方法难以加工的高性能小型零件,因此,是一种适用于钛及钛合金复杂结构件成形的工艺[2-4]。粉末注射成形技术已经成功应用于钢、镍、钨等金属成形过程中,但由于钛容易与碳、氧、氢、氮等元素反应而造成杂质污染,并且杂质的存在会影响材料的致密化,降低钛及其合金的力学性能[5], 限制了钛及钛合金粉末注射成形的发展进程。

近年来国内外针对钛合金的研究主要集中在新型黏结剂的开发,注射原材料成本的降低,材料微观结构的改善,新型钛合金材料的开发等方面。Hayat等[6]开发了一种适用于氢化脱氢(HDH)钛粉粉末注射成形的黏结剂,在聚甲基丙烯酸甲酯、聚乙二醇和两种不同的润滑剂组成的新型黏结剂体系的帮助下,不规则的氢化脱氢钛粉临界粉末装载量提高到58%(体积分数)。尽管在开发适用于钛及钛合金的新黏结剂方面取得了重大进展,但仍未制定出一种可以在低温下分解,且不会将杂质引进钛及钛合金中的黏结剂系统[7]。这对杂质含量的控制是非常不利的。金属粉末注射成形未得到商业化发展,很大程度上是受制于低氧细球形粉末的成本过高,而最近的研究表明[8], 将低成本的非球状氢化脱氢钛粉(HDH)应用于MIM工艺是有希望的,这将显著降低许多钛及钛合金组件的制造成本。Thavanayagam等[9]采用氢化脱氢Ti6Al4V合金粉末与聚乙烯醇缩丁醛、聚乙二醇、硬脂酸组成的黏结剂体系混合,获得了体积分数60 %的最佳粉末装载量。氢化脱氢Ti-6Al-4V原料的分布斜率参数低,这表明它是一种具有成本效益的粉末注射成形原料。Ramli等[10]研究了粉末注射成形烧结对钛合金-硅灰石复合材料组织和力学性能的影响,研究者将试样在1 300 ℃下烧结3 h, 升温速率和冷却速率均为5 ℃/min, 烧结后试样平均密度达4.12 g/cm3, 致密度97.5%, 获得的最高杨氏模量为18.10 GPa, 与人类骨骼强度相当。

钛及钛合金粉末注射成形的研究在取得一定进展的同时尚未形成产业化,尤其是高性能制品因其关键工艺环节控制问题,导致完全符合ASTM标准中对钛及钛合金制件在高端领域应用中的性能要求难以实现。钛合金的拉伸塑性、疲劳强度、断裂韧性、蠕变抗力等性能不仅取决于其属于针状还是等轴组织,还取决于初生α百分比、原始β晶粒尺寸、β转变组织形态等条件。目前研究中对于粉末注射成形Ti6Al4V烧结后得到的板条状魏氏体组织的分析较少,而掌握魏氏体组织对产品性能的影响规律有利于调控成品的性质。为此,本文利用水溶性黏结剂和气雾化球形粉末制备的喂料进行Ti6Al4V金属粉末注射成形实验,研究了注射、脱脂和烧结工艺参数对生坯性能、生坯失重率及烧结件力学性能等的影响,旨在获得一种满足ASTM F2885-11标准的Ti6Al4V粉末注射工艺条件,以期为其产业化应用提供参考。

1 实验金属粉末注射成形基本工艺过程包括注射料的混炼、注射成形、溶剂脱脂、热脱脂和烧结几个工艺步骤,其原理图如图 1所示。

|

图 1 金属粉末注射成形原理图 Fig.1 Schematic diagram of metal injection molding process |

本实验所用喂料由POLYMIM公司提供,黏结剂为水溶性黏结剂。在TTI-90SeKII注射机上制成“狗骨形”标准拉伸试样(ISO 2740), 其标称长度120 mm, 直径为4 mm, 长方体抗弯试样尺寸为66 mm×12 mm×6 mm。影响生坯质量的主要工艺参数包括注射温度、注射压力、注射速度等,注射过程中产生的缺陷无法依靠后续的工序消除,因此,获得质量较好的生坯对最终获得满足性能要求的制件非常重要。生坯内部是否有缺陷、组织是否均匀可通过生坯抗弯强度反映出来。本文判断注射参数是否达到生坯质量的依据为:生坯三点抗弯强度指标和试样外观有无缺陷。实验中采用的注射工艺参数如表 1所示,每种参数制备5个试样,在万能试验机上测量试样三点抗弯强度(跨距30 mm, 加载速率0.5 mm/min)。

| 表 1 注射参数 Table 1 The injection parameters |

将生坯置于超纯水中进行溶剂脱脂,超纯水置于恒温水浴锅中加热,为了研究脱脂温度、试样厚度对生坯失重率的影响。实验取厚度为4 mm的试样分别置于40、50、60、65 ℃的恒温水浴中,另取厚度为4、6 mm的试样置于60 ℃的恒温水浴中,首先在脱黏进行到1、2、4 h取件,而后每隔4 h取件,将每次取出的试样于真空干燥箱中干燥4 h, 干燥温度为100 ℃。然后再继续放回水中,直至生坯质量基本不发生变化时停止溶剂脱脂,将干燥好的试样称量,利用式(1)计算生坯失重率(W),

| $W = ({M_0} - {M_1})/{M_0} \times 100\% $ | (1) |

式中:M0为初始试样质量;M1为脱脂后试样质量。

1.2.2 热脱脂与烧结利用热重分析仪对试样进行热重曲线分析,了解各黏结剂组分在特定温度下的热分解特性,通过分析热重曲线制定热脱脂和烧结曲线。本实验采用热脱黏与烧结连续进行的方式,中间不取件。热脱脂和烧结在ZRJ-60-14W卧式高真空烧结炉中进行,真空度为1.2×10e-4Pa, 采用氧化锆材料作为承烧板,并放置吸氧剂,以减少钛与氧的反应,降低烧结制品中的氧含量以提升其力学性能。

1.3 微观结构表征及力学性能测试测量生坯和烧结后试样的收缩率,利用式(2)计算收缩率。

| $L = ({L_0} - {L_1})/L_0 \times 100\% $ | (2) |

式中:L0为生坯尺寸;L1为烧结后尺寸。分别计算生坯沿长度方向和厚度方向的收缩率,利用显微维氏硬度仪测量试样的硬度。采用阿基米德原理测量试样密度,分别测量试样在空气和水中的密度,利用式(3)计算试样密度。

| $\rho = {m_{\rm{a}}}/({m_{\rm{a}}} - {m_{\rm{w}}})$ | (3) |

式中:ma为试样在空气中的质量;mw为生坯在水中的质量,Ti6Al4V的理论密度为4.43 g/cm3, 计算得到烧结致密度。

在万能实验机上对试样进行拉伸实验,采用的应变速率为8.33×10e-5s-1。采用扫描电子显微镜对溶剂脱脂后微观形貌、拉伸断口形貌进行观察。试样经过打磨、抛光后,在Kroll′s腐蚀液(100 mL水,1~3 mLHF, 2~6 mL HNO3)中进行金相腐蚀,然后,采用光学显微镜对烧结后组织进行观察。

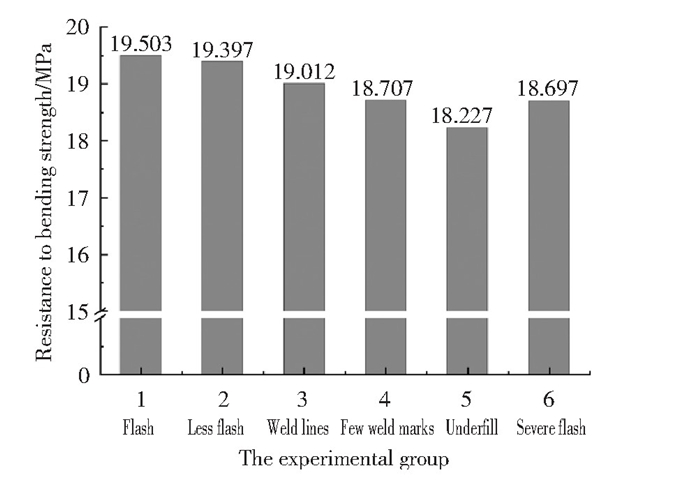

2 结果与讨论 2.1 试样注射参数对生坯质量的影响表 1各种注射参数条件下试样的外观缺陷、三点抗弯强度如图 2所示,不当的注射参数导致生坯出现了不同程度的飞边、填充不良等外观缺陷,如图 3所示。

|

图 2 各组生坯的抗弯强度和实验现象对比 Fig.2 Comparison of bending strength and experimental phenomena of the samples in each group |

|

图 3 生坯宏观形貌: (a)飞边; (b)填充不良; (c)无缺陷 Fig.3 Macromorphology of the samples: (a) flash; (b) underfill; (c) without defect |

由1#、2#、5#生坯的抗弯强度可知,注射压力越大时,生坯抗弯强度越大,这是由于提高注射压力有利于提高黏结剂的压缩率,并且大的注射压力可以延长充模时间,增加注射坯的密度,然而,注射压力过高会导致飞边缺陷的产生。从图 2中1#生坯的结果可以看出,当注射压力为8 MPa时,生坯产生了明显的飞边。对比2#、3#、4#生坯的抗弯强度可知,注射速度为50%时,抗弯强度达到最大,且此时的生坯外观良好无缺陷。如果注射速度过快,在过高的剪切速率下,黏度会因为喂料的非牛顿体流变特性而降低,从而使喂料高速运动造成喷射。本实验在设置大于50%的注射速度时出现了喷射现象而无法成形,因此,就本实验采用的喂料而言,50%的注射速度是所能达到的最大值。由图 2柱状图中的数据可以看出,在实验所用注射机允许的注射参数范围内,不同注射参数时的抗弯强度只发生了微小的变化。由于大范围调整注射参数会引起明显的外观缺陷,故本文只进行了有限范围内的注射参数的变化。从现有实验结果可以看出,抗弯强度的最大值出现在1#生坯中,2#试样的外观最佳。综合考虑抗弯强度与生坯外观状况,选择2#试样的注射参数作为后续注射成形实验参数。

2.2 溶剂脱脂黏结剂多为高分子聚合物,与水分子的尺寸相差悬殊,两者的分子运动速度也差别很大,溶剂分子可较快的渗入高分子聚合物,而高分子聚合物向水分子的扩散却比较慢。因此,脱脂(高分子聚合物的溶解与扩散)过程要经过2个阶段,首先是水分子渗入至高分子聚合物内部,使高分子聚合物体积膨胀,称为“溶胀”, 随后水合后的高分子聚合物向水中扩散,这一过程受毛细管力和浓度梯度的共同控制。最终高分子水合物均匀地分散在水中,形成完全溶解的分子分散的均相体系,实现了黏结剂从生坯中脱出到水中。

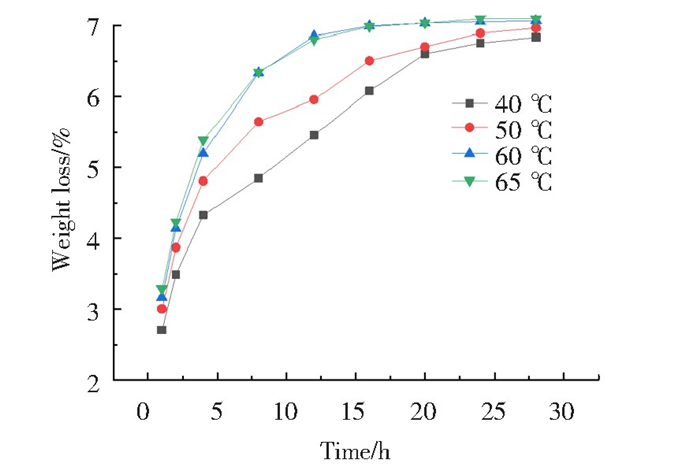

2.2.1 脱脂温度和试样厚度对生坯失重率的影响本实验采用生坯的失重率表示黏结剂的脱除程度,图 4显示了厚度为4 mm的试样,分别在40、50、60、65 ℃脱黏温度下生坯失重率随时间的变化规律。由图 4可以看出,随着温度的升高,生坯的失重率增大,这是由于较高的温度提高了分子的流动性和扩散速率[11], 所以在经过相同脱脂时间后,温度越高生坯失重率越大。当脱黏温度上升至65 ℃时,相对于60 ℃的脱脂温度,其生坯失重率增幅很小,在提高效率方面收效甚微。此外,在每种脱脂温度下前4 h生坯的失重率较大,随后趋于平稳,其原因是:在完成水分子向高分子聚合物的“溶胀”后,试样中的高分子聚合物水合物的浓度远高于水中的浓度,高的浓度梯度导致扩散速率较大;随着扩散的进行,生坯中剩余水溶性黏结剂含量减少,浓度梯度不断降低,生坯失重率趋于平缓。脱脂温度为40、50 ℃时,经过28 h水溶性黏结剂基本脱除完成。脱脂温度为60、65 ℃时,经过16 h, 水溶性黏结剂基本脱除完成,生坯失重率接近7%。

|

图 4 不同脱脂温度下厚度为4 mm的样品生坯失重率与时间的关系 Fig.4 Relationship between weight loss and debinding time of the samples with 4 mm thinkness at different debinding temperatures |

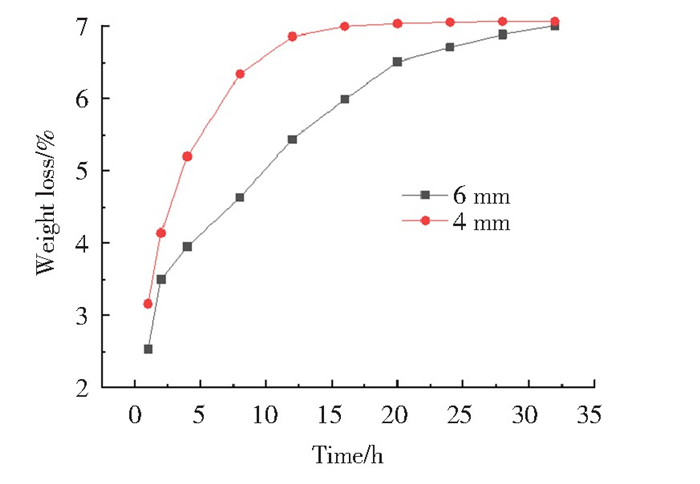

黏结剂的脱除是一个由外而内的过程,所以它一定是时间和厚度的函数。试样被放入水中后,首先发生生坯表面黏结剂的脱出,表面形成孔隙,水分子通过孔隙进入坯料内部,形成高分子聚合物的水合物,然后扩散到水中。随着高分子聚合物-水界面向坯体内部推进,扩散距离增加,扩散速率降低,生坯失重率降低。因此,黏结剂的脱除率受到试样厚度的影响,如图 5所示。厚度为4 mm的试样在脱黏时间为16 h时基本完成了水溶性黏结剂的脱除,而厚度为6 mm的试样的脱黏时间达到28 h。

|

图 5 脱脂温度60℃时不同厚度的试样生坯失重率与时间的关系 Fig.5 Relationship between weight loss and debinding time of the samples with different thicknesses at debinding temperature of 60℃ |

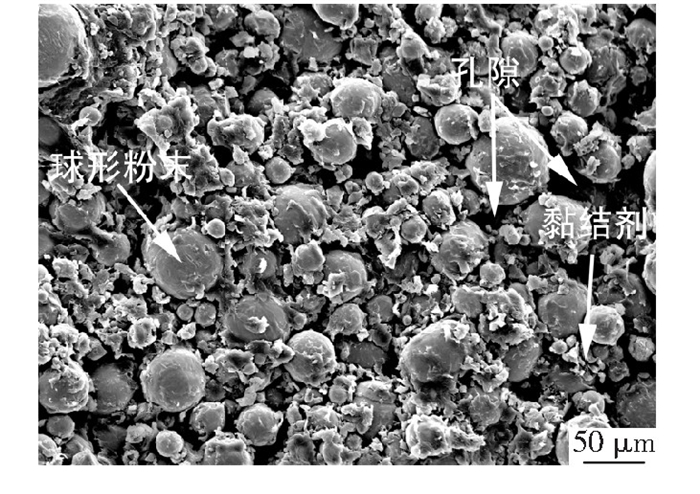

生坯在水中完成溶剂脱黏后外观完整,未出现鼓泡、裂纹、塌陷和变形等宏观缺陷,其扫描电子显微镜图片如图 6所示。从图 6可以看出,在完成溶剂脱脂后,由于水溶性黏结剂的去除产生了一些孔隙,而未去除的黏结剂均匀的包裹在金属粉末的表面,没有出现缺陷,说明混料阶段是非常均匀的。溶剂脱脂形成的连通孔隙保证了水溶性黏结剂的持续脱出,并为后续热脱脂的进行提供黏结剂分解出坯体的通道。溶剂脱脂阶段发生的是高分子聚合物的溶解、扩散脱出,与热脱脂相比,溶剂脱脂不会因高分子聚合物的裂解而产生碳,造成试样的杂质污染,这是实践中多采用溶剂脱脂与热脱脂结合的方式,而不直接进行热脱脂的原因。

|

图 6 溶剂脱脂后试样的扫描电镜照片 Fig.6 SEM micrograph of the sample after debinding |

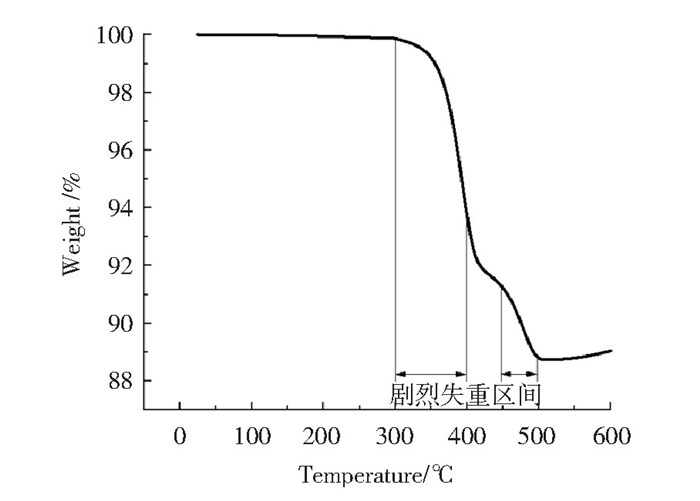

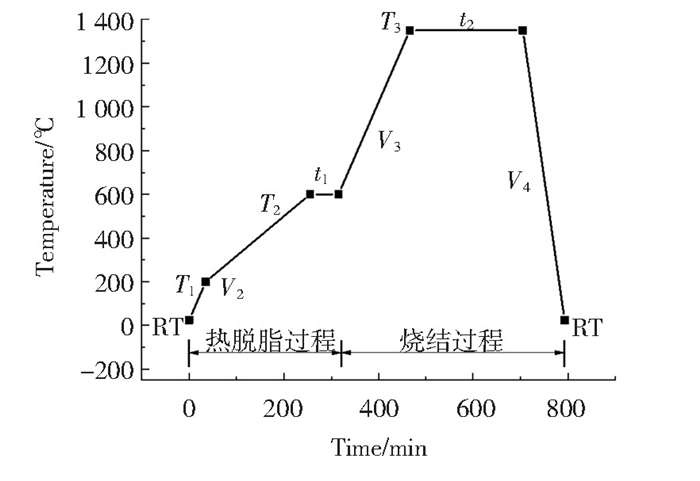

图 7为经过溶剂脱脂后试样的热重曲线,图 8为根据图 7制定的热脱脂和烧结曲线,其中加热速率V1、V2、V3、V4分别为5、2.5、5、15 K/min。温度T1、T2、T3分别为200、600、1 350 ℃, 保温时间t1、t2分别为1, 4 h。从图 7中失重曲线可以看出,在室温(RT)至300 ℃之前,试样未发生明显的质量变化,表明在此阶段未发生黏结剂的分解,因此,此阶段热脱脂的升温速率可以适当设置大些,不会导致坯体出现缺陷,故本实验将V1设置为5 K/min, T1为200 ℃。图 7中300~400 ℃和450~500 ℃两个温度区间分别为试样两个剧烈失重的阶段,发生了黏结剂的剧烈分解。为了避免过快的升温速率导致大量的黏结剂分子分解产生的气体来不及排出坯体,导致气泡缺陷[12], 此阶段的升温速率不宜过高,故V2取2.5 K/min。在V2速度下将温度持续升高至T2(600 ℃), 目的是将黏结剂充分脱除干净。在600 ℃保温t1(1 h), 使分解出的黏结剂分子有足够的时间排出坯体,避免使坯体产生气泡缺陷。烧结过程的加热速率影响试样最终密度和晶粒尺寸,通常不超过10 K/min, 本实验V3设置为5 K/min。

|

图 7 粉末注射用Ti6Al4V喂料的热重曲线 Fig.7 The TGA curve of Ti6Al4V feedstock |

|

图 8 试样热脱脂和烧结曲线 Fig.8 Thermal debinding and sintering curves of the sample |

烧结温度、烧结时间以及烧结后的冷却速度不仅影响烧结后试样的致密度、杂质含量,还会对其组织产生影响,进而影响材料性能。烧结温度通常设置在0.7T熔~0.8T熔(1 200~1 400 ℃)之间[13], 本实验取T3为1 350 ℃。烧结时间的增加,会导致孔隙的减少,致密度会有所提高,并且孔隙的减少使得其对晶粒的钉扎作用减弱,利于晶粒的快速长大,但孔隙对拉伸性能的影响大于组织改变对性能的影响,最终结果是随着烧结时间的增加,拉伸强度逐渐增加而塑性先增加后降低。通常,比较合适的保温时间为2~4 h, 本文保温时间t2确定为4 h。烧结后的冷却速率主要影响烧结后组织的大小,Obasi等[14]分别研究了10和66 K/min冷却速率下α片层的厚度。研究结果表明,66 K/min冷却速率下α片层的厚度明显小于10 K/min冷却速率下α片层的厚度。为了获得较细的组织,本实验将V4设置为15 K/min, 以15 K/min的速率冷却至室温(RT)。

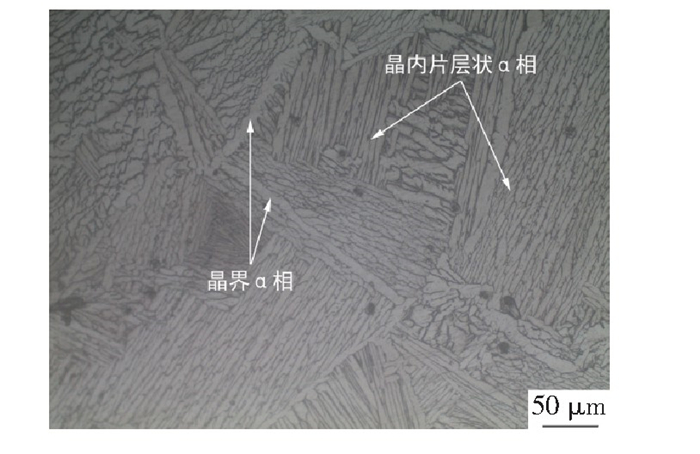

2.3.2 烧结后试样的金相组织Ti6Al4V合金平衡组织由α相和β相组成,其形态为魏氏体α+β、等轴α+β或双态组织,烧结后以一定的速率在炉中冷却,最终得到魏氏体组织。当烧结温度超过β转变温度时,晶粒极易长大,本文在1 350 ℃的烧结温度下得到的各相尺寸均较大。如图 9所示,可以看出烧结后试样的孔隙率很低,且孔隙基本为规则的圆形,表明材料致密化比较充分,达到较高的致密度,经测试其相对密度达到98%。原始β晶粒比较粗大,平均尺寸为205 μm; β晶粒内由不同取向的α片层束组成,α片层的平均厚度为8 μm, 平行的α片层形成α片层束,晶内α片层束的平均尺寸为100 μm。上述原始β晶粒的大小,α片层束的大小及α片层的尺寸对材料的性能有很大影响[15]。粗大的魏氏体组织比等轴或双态组织的性能差,变形量在50%以上时可将魏氏体组织改造成等轴组织,利用粉末注射成形工艺成形的复杂零件无法再进行变形,故无法通过获得等轴组织的方式改善材料性能。通常,在不进行机械处理的情况下无法降低钛合金的晶粒尺寸,Zhang等[16]研究表明,在温度相对较低的条件下进行较长时间烧结,比在较高温度下进行较短时间烧结更有利于得到细小组织,这是一种改善烧结最终组织的方式。

|

图 9 烧结后试样的金相组织 Fig.9 Metallographic structure of the sintered sample |

对烧结后的试样进行物理和力学性能测试,测试结果如表 2所示。

| 表 2 烧结后试样力学性能 Table 2 2 Mechanical properties of the sintered samples |

烧结后试样的应力应变曲线如图 10所示,图中3条曲线为同一工艺参数制备的试样拉伸所得。由表 2可以看出,屈服强度、抗拉强度、相对密度指标均远高于ASTM关于粉末注射成形Ti6Al4V合金的标准,延伸率略低于标准值。由图 9表征的微观组织结果可知,α层片粗大的魏氏体组织变形协调性差,拉伸过程中微裂纹容易在原始β晶界与晶内片层状α交界处形成,这是本文通过粉末注射成形制备Ti6Al4V合金强度较高而塑性略低的一个重要原因。改变烧结过程的烧结温度、冷却速率等烧结条件,可用于改善材料的组织,从而调控材料的力学性能。

|

图 10 烧结后试样应力应变曲线 Fig.10 Tensile stress-strain curves of the sintered samples |

图 11为试样拉伸后的断口形貌,均匀分布的细小韧窝说明其断裂形式为韧性断裂,均质且较浅的韧窝表现出良好的韧性,而图中也存在着较大且深的韧窝,是在变形过程中由无数的小韧窝合并而成。

|

图 11 试样拉伸断口形貌 Fig.11 SEM micrograph of the fracture surface of the sintered sample |

1) 采用本实验的喂料,获得满足后续脱脂和烧结要求的粉末注射参数为:注射温度186 ℃, 模具温度55 ℃, 注射压力7 MPa, 保压压力3 MPa, 背压压力2.5 MPa, 注射速度50%(注射机额定速率百分比), 不恰当的注射参数会导致生坯产生飞边、熔接痕等缺陷。

2) 生坯失重率受生坯厚度和脱脂温度的共同影响,厚度越小、温度越高时,生坯失重率越大。厚度为6 mm的试样,在60 ℃的脱脂温度下,经过20 h, 黏结剂脱除基本完成,生坯失重率为7%。

3) 根据溶剂脱脂后试样的热重曲线制定了热脱脂及烧结过程的温度规范,试样烧结后的组织为魏氏体组织,尺寸粗大的β晶粒由α片层组成,平行的α片层形成α片层束,α层片粗大的魏氏体组织变形协调性较差。断裂形式为韧性断裂,断口分布着均匀细小的韧窝以及部分较大且深的韧窝。

4) 在1 350 ℃保温4 h的烧结条件下,烧结件的屈服强度为882 MPa, 极限抗拉强度为971 MPa, 伸长率8.21%, 相对密度可达98%。除伸长率外其他力学性能满足ASTM中关于粉末注射成形Ti6Al4V合金的标准。

| [1] |

GERMANR M. Progress in titanium metal powder injection molding[J]. Materials, 2013, 6: 3641-3662. DOI:10.3390/ma6083641 |

| [2] |

SANTOS P F, NIINOMI M, LIUHuihong, et al. Fabrication of low-cost beta-type Ti-Mn alloys for biomedical applications by metal injection molding process and their mechanical properties[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 59: 497-507. DOI:10.1016/j.jmbbm.2016.02.035 |

| [3] |

Y1LMAZ E, GöKCE A, FINDIK F, et al. Characterization of biomedical Ti-16Nb-(0-4)Sn alloys produced by Powder Injection Molding[J]. Vacuum, 2017, 142: 164-174. DOI:10.1016/j.vacuum.2017.05.018 |

| [4] |

YEMISCI I, MUTLU O, GULSOY N, et al. Experimentation and analysis of powder injection molded Ti10Nb10Zr alloy: a promising candidate for electrochemical and biomedical application[J]. Journal of Materials Research and Technology, 2019, 28(6): 5233-5245. DOI:10.1016/j.jmrt.2019.08.046 |

| [5] |

CARRENõ-MORELLI E, BIDAUX J E, RODRíGUEZ-ARBAIZAR M, et al. Production of titanium grade 4 components by powder injection moulding of titanium hydride[J]. Powder Metallurgy, 2014, 57(2): 89-92. DOI:10.1179/0032589914Z.000000000165 |

| [6] |

HAYAT M D, CAO P. A new lubricant-based binder system for feedstock formulation from HDH-Ti powder[J]. Advanced Powder Technology, 2016, 27(1): 255-261. DOI:10.1016/j.apt.2015.12.017 |

| [7] |

DEHGHAN-MANSHADI A, BERMINGHAM M J, DARGUSCH M S, et al. Metal injection moulding of titanium and titanium alloys: challenges and recent development[J]. Powder Technology, 2017, 319: 289-301. DOI:10.1016/j.powtec.2017.06.053 |

| [8] |

MAHMUD N N, AZAM F A A, RAMLI M I, et al. Rheological properties of irregular-shaped titanium-hydroxyapatite bimodal powder composite moulded by powder injection moulding[J]. Journal of Materials Research and Technology, 2021, 11: 2255-2264. DOI:10.1016/j.jmrt.2021.02.016 |

| [9] |

THAVANAYAGAM G, SWAN J E. Optimizing hydride-dehydride Ti-6Al-4V feedstock composition for titanium powder injection moulding[J]. Powder Technology, 2019, 355: 688-699. DOI:10.1016/j.powtec.2019.07.091 |

| [10] |

RAMLI M I, SULOG A B, MUHAMAD N, et al. Effect of sintering on the microstructure and mechanical properties of alloy titanium-wollastonite composite fabricated by powder injection moulding process[J]. Ceramics International, 2019, 45(9): 11648-11653. DOI:10.1016/j.ceramint.2019.03.038 |

| [11] |

CHEN G, CAO P, WEN G, et al. Debinding behavior of a water soluble PEG/PMMA binder for Ti metal injection moulding[J]. Materials Chemistry and Physics, 2013, 139(2-3): 557-565. DOI:10.1016/j.matchemphys.2013.01.057 |

| [12] |

刘长洋, 季根顺, 孟军虎. 超细316L不锈钢粉末注射成形的脱脂工艺材料科学与工程学报[J]. 材料科学与工程学报, 2013, 31(3): 451-455. LIU Changyang, JI Genshun, MENG Junhu. Debinding process of superfine 316L stainless steel powder perform fabricated by injection molding[J]. Journal of materials and Science and Engineering, 2013, 31(3): 451-455. DOI:10.14136/j.cnki.issn1673-2812.2013.03.033 |

| [13] |

贺毅强, 陈振华, 陈志钢, 等. 金属粉末注射成形的原理与发展趋势[J]. 材料科学与工程学报, 2013, 31(2): 317-322. HE Yiqiang, CHEN Zhenhua, CHEN Zhigang, et al. Metal injection modeling: principle and development[J]. Journal of Materials and Science and Engineering, 2013, 31(2): 317-322. DOI:10.14136/j.cnki.issn1673-2812.2015.01.030 |

| [14] |

OBASIGC, FERRI OM, EBEL T, et al. Influence of processing parameters on mechanical properties of Ti-6Al-4V alloy fabricated by MIM[J]. Materials Science and Engineering, 2010, 527: 3929-3934. DOI:10.1016/j.msea.2010.02.070 |

| [15] |

GERLING R, AUST E, LIMBERG W, et al. Metal injection moulding of gamma titanium aluminide alloy powder[J]. Materials Science and Engineering, 2006, 423: 262-268. DOI:10.1016/j.msea.2006.02.002 |

| [16] |

ZHANG R, KRUSZEWSKI J, LO J. A study of the effects of sintering parameters on the microstructure and properties of PIM Ti6Al4V alloy[J]. PIM International, 2008, 2: 74-78. |

2021, Vol. 29

2021, Vol. 29