2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122

2. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology, Wuxi 214122, China

Al-7Si合金因具有质量轻、比强度高和耐磨性能好等优点,在汽车和航空航天等领域备受青睐,常用于制造汽车轮毂、飞机液压管和直升机起落架等结构部件[1-3]。常规铸造Al-7Si合金组织由初生α-Al相和共晶硅组成,其中共晶硅以粗大的针片状或者板条状析出,割裂铝基体的连续性,且在共晶硅的尖端和棱角处易产生应力集中,降低合金力学性能。实践证明添加变质剂可细化Al-7Si合金显微组织并改善其力学性能。迄今为止,Al-7Si合金的变质剂种类繁多,生产中最常用的变质剂有钠盐和金属锶[4]。钠盐变质有效时间短,微量时即可将针状共晶Si转变为均匀的纤维状[5],但加入后易引起铝液沸腾和飞溅、腐蚀坩埚和熔炼工具等问题,且重熔后变质效果完全消失;而锶变质具有长效性且无毒,变质后可维持6~8 h,效果远远优于其他变质剂,但单独添加Sr会使合金熔体吸氢倾向加剧,造成铸件疏松率上升和致密性下降等缺陷[6],最终影响铸件的力学性能和疲劳寿命。

随着现代制造业水平的蓬勃发展,对产品以及零部件材料散热性能的要求也日趋严格和苛刻。高导高散热材料可直接提高零部件的寿命、产品竞争力以及用户体验感。稀土被誉为冶金工业的“维生素”,有“工业黄金”之称,近年来研究表明稀土以中间合金的形式加入到铝、钛等金属中,可形成新型稀土合金,其性能和质量会大幅度提高[3, 7-9]。前期的研究工作中,发现稀土Y确实能细化变质Al-7Si合金,提高铸件力学性能,且具有良好的除氢效果[10-12]。然而,稀土Y价格昂贵,单独作为变质剂使用会大幅增加铸件的生产成本,这严重制约了它的大规模工业化应用。为了克服Sr变质易吸氢的缺陷和单独添加稀土元素带来成本上升的不利影响,Sr-Y复合变质被提出并研究,研究表明,复合变质剂确能提升变质效果,不仅能改善合金的微观组织形貌,而且提高合金的力学性能[4, 22-23]。但Sr-Y复合变质对Al-7Si合金性能影响的研究还鲜有报道。本文基于此背景展开研究,通过改变Sr、Y添加量,研究Sr-Y复合变质对Al-7Si合金组织、性能和导电率的影响,并对其作用机制进行了分析和探讨,为铝合金新材料的发展提供了一种新的思路。

1 实验方法实验合金由江苏凯特汽车部件有限公司提供,其化学成分(质量分数/%)为:7.20 Si、0.36 Mg、0.14 Ti、Al余量。合金熔炼在5 kW石墨坩埚电阻炉内进行,待铸锭完全熔化后先采用C2Cl6对铝熔体进行精炼除渣,精炼温度为760~780 ℃。撇渣后再加入Al-10%Sr和Al-10%Y中间合金,制备名义成分分别为0.1%Sr+0.0%Y、0.05Sr+0.05%Y、0.05Sr+0.1%Y、0.05Sr+ 0.15%Y、0.05%Sr+0.2%Y和0.05%Sr+0.3%Y (制成后测得其实际成分分别为0.094%Sr+0.0%Y、0.048%Sr+0.045%Y、0.046%Sr+0.093%Y、0.047S%Sr+0.144%Y、0.048%Sr+0.194%Y和0.045%Sr+0.292%Y)的6种稀土铝合金。静置30 min后用ELH-IU型测氢仪测得不同合金熔体的含氢量,再将铝熔体降温至700~720 ℃,然后使用预热200 ℃的金属模具浇注成形,空冷至室温。

将坯锭截取成样块进行T6热处理,热处理工艺为:固溶535 ℃×4.5 h+60 ℃水淬+时效180 ℃×8 h。将热处理后的样块按照GB/T228 -2002标准线切割成板状拉伸试样,在WDW电子万能试验机上进行实验,拉伸速率为5 mm/min,每种成分进行3次拉伸测试,实验结果取其平均值,同时通过JSM-6360LA扫描电镜观察其拉伸断口形貌。电导率试样和金相试样取自拉伸试样的夹持端部分。电导率检测设备为D60K数字金属导电仪,测试频率为60 kHz,常温下对试样不同取向和位置进行测量,结果取其平均值。金相试样经研磨和抛光后采用质量分数为0.5%的HF酸进行腐蚀,腐蚀30 s后用去离子水冲洗和烘干,利用Nikon-MR5000金相显微镜观察其组织形貌。XRD分析实验在X/Pert型射线衍射仪上进行,工作电压为40 kV,工作电流为100 mA。

2 结果与分析 2.1 复合变质对熔体含氢量的影响表 1为添加不同含量Sr-Y复合变质剂情况下Al-7Si合金熔体的含氢量(未变质时熔体氢含量0.2 mL/(100g Al))。从表中明显看出,单独Sr变质处理的Al-7Si合金熔体中含氢量最高,为0.29 mL/(100g Al)。当采用Sr-Y复合变质剂后,能有效降低熔体中的含氢量,且熔体含氢量随复合变质剂含量的增加呈现线性下降的趋势。当变质剂含量为0.05%Sr+0.15%Y时,熔体含氢量仅为0.12 mL/(100 g Al),但当含量超过此范围时,熔体含氢量下降幅度逐渐减小,最终趋于平缓。

| 表 1 Sr-Y复合变质对Al-7Si熔体含氢量的影响 Table 1 Effect of Sr-Y compound modification on the hydrogen content of the Al-7Si alloy melt |

单独Sr变质处理Al-7Si合金后,Sr改变了合金熔体表面氧化膜的性质,使氧化物变得疏松和开裂,因此加大了水汽和氢浸入铝熔体的几率,从而导致熔体含氢量增加。而当加入复合变质剂后,一方面由于稀土Y表面活性较强,能在铝熔体表面发生反应生成致密的氧化膜,阻碍了氢和水汽向铝液中的扩散,同时可降低铝熔体的表面张力,从而增大其流动性,这有利于熔体中的氢逸出到液体表面;另一方面稀土Y与氢有较高的亲和能力,能与熔体内游离态的[H]发生反应,生成化学性质稳定的YH2和YH3,起到净化和固氢作用,这是熔体中氢含量下降的主要原因。

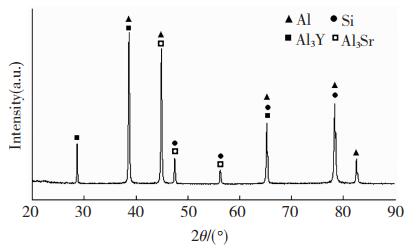

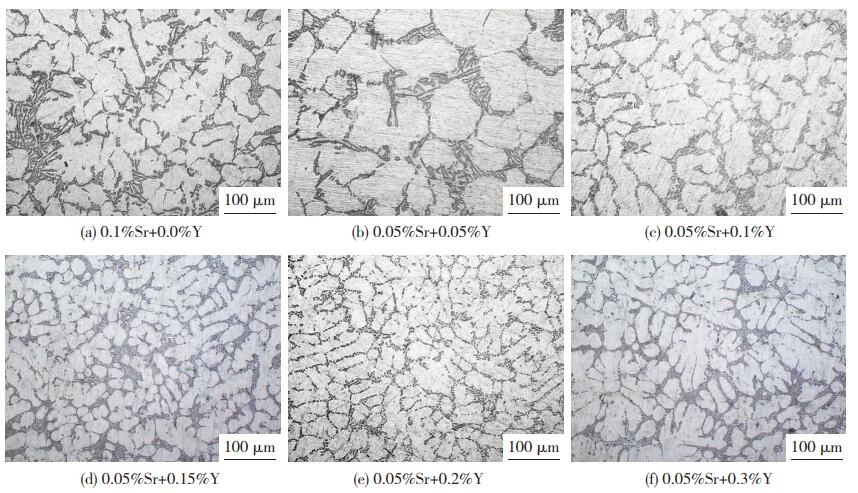

2.2 复合变质对合金α-Al相的影响图 1为0.05%Sr +0.15%Y复合变质Al-7Si合金的XRD谱图。从图中衍射峰可看出,Sr-Y复合变质后合金相主要有初生α-Al、共晶Si以及Al3Sr、Al3Y相组成。图 2为不同变质剂含量下的合金α-Al晶粒细化效果图。图 2(a)为单独Sr变质处理的Al-7Si合金组织,从图中可以看出,α-Al相得到一定细化,少量的二次枝晶熔断成条状或不规则的细小枝晶,但晶粒尺寸大小不一,且共晶团明显出现偏析现象。图 2(b)~图 2(e)为Sr-Y复合变质组织图,从图中可以看出,单位体积内的晶粒和枝晶数目,随着Sr-Y含量提高而逐渐增多,说明Sr-Y复合变质确实能促进柱状枝晶形成和细化基体晶粒的效果。当加入0.05%Sr+0.05%Y的复合变质剂后(图 2(b)所示),由于变质剂含量极少,α-Al形貌多呈椭球形和卵状,尺寸较粗大,细化效果极不理想,且共晶团有少许团聚现象,图中白色卵状区域是α-Al树枝晶的不同截面。当复合变质剂含量增至为0.05%Sr+0.1%Y时(图 2(c)所示),组织逐渐得到改善,大部分晶粒为条状或椭圆状,晶粒均匀且圆整度较好。当加入0.05%Sr+0.15%Y复合变质后(图 2(d)所示),α-Al相形状规则、分布均匀且晶界清晰,尺寸变得更加均匀细小,紧密排列在一起,主要为细小致密的等轴晶或椭圆晶,细化效果良好。继续添加Sr-Y含量至0.05%Sr+0.2%Y(图 2(e))和0.05%Sr+0.3%Y(图 2(f)),α-Al相形貌并未进一步改善,反而略有粗化和柱状化的趋势,体现在晶粒圆形度减弱、长宽纵横比提高,同时α-Al形貌多为蔷薇状树枝晶, 且一次晶柱较为粗大。

|

图 1 Sr-Y复合变质Al-7Si合金的XRD谱图 Fig.1 XRD patterns of Al-7Si alloy with Sr-Y compound modification |

|

图 2 不同变质剂含量下的Al-7Si合金组织形貌 Fig.2 Morphology of Al-7Si alloy with different addition amounts of modifier: (a)0.1%Sr+0.0%Y; (b)0.05%Sr+0.05%Y; (c)0.05%Sr+0.1%Y; (d)0.05%Sr+0.15%Y; (e)0.05%Sr+0.2%Y; (f)0.05%Sr+0.3%Y. |

α-Al晶粒细化原因如下:Sr是表面活性元素,加入熔体中后降低了合金熔体固液界面处的表面张力,使α-Al晶粒结晶时所需的临界晶核半径和临界形核功都减小[13],从而促进α-Al形核导致合金组织细化,且Sr加入到熔体中后,导致共晶反应的温度下降,不仅扩大了合金凝固温度区间,而且使共晶点位置向更高的Si侧处右移[14],根据杠杆定理,α-Al晶粒析出数量增加。而复合变质剂加入铝熔体后,由于Y化学性质活泼,少部分在铝熔体中与Al发生共晶反应形成Al3Y相,根据Bramifit二维点阵错配度理论计算得出Al3Y相满足α-Al异质形核核心的二维错配度要求[15-16],故可作为α-Al异质形核的质点,提高合金凝固时α-Al的形核率,细化晶粒组织;而且由于Sr、Y原子半径较大,Sr和大部分游离态的Y更易聚集在固液界面前沿的液相中,影响溶质再分配,导致固液界面形成成分过冷,使界面前沿的液相产生浓度梯度,α-Al晶粒长大需突破前方过冷度和浓度梯度较大区域[17],同时Sr、Y的偏聚对晶界也起到钉扎作用而使α-Al晶粒不能继续长大,故添加复合变质剂后合金的α-Al晶粒表现为等轴晶和柱状晶形态,细化效果显著。

2.3 复合变质对共晶Si的影响图 3给出了不同变质剂含量下,Al-7Si合金中共晶Si的组织形貌图。单独添加0.1%Sr变质的Al-7Si合金(图 3(a)所示),已显现明显的变质效果,共晶Si大部分呈纤维状,但仍存在少量细片状和棒状,且分布相对集中。当添加0.05%Sr+0.05%Y时(图 3(b)所示),共晶Si有明显的小平面生长特征,形貌主要呈粗大的长片状或块状,边缘带有锋利的尖角,且Si颗粒排布方向杂乱,相互之间无明显的关联,其长径比约为8 ∶1,属于欠变质状态。随着复合变质剂含量的增加,变质效果逐渐增强。当添加0.05%Sr+0.1%Y时(图 3(c)所示),共晶Si形貌及分布发生变化,Si相由长片状逐渐变成小尺寸的短杆状、纤维状颗粒,其尺寸明显减小,长径比约为4 ∶1,与单独Sr变质效果相当。当添加0.05%Sr+0.15%Y复合变质剂时(图 3(d)),共晶Si形貌进一步改善,大部分Si颗粒呈椭球状,而纤维状和短杆状明显减少,此时Si颗粒形貌最佳且分布相对均匀,其长径比为1.2 ∶1,已经达到完全变质效果。继续添加至0.05%Sr+0.2%Y(图 3(e))和0.05%Sr+0.3%Y(图 3(f))时,共晶Si形貌并未进一步细化,反而略有恶化,部分Si颗粒出现粗化的趋势,出现了少量棒状和纤维状,属于过变质现象。

|

图 3 不同变质剂含量下的共晶Si组织形貌 Fig.3 Morphology of eutectic Si with different addition amounts of modifier: (a)0.1%Sr+0.0%Y; (b)0.05%Sr+0.05%Y; (c)0.05%Sr+0.1%Y; (d)0.05%Sr+0.15%Y; (e)0.05%Sr+0.2%Y; (f)0.05%Sr+0.3%Y. |

Sr-Y复合变质机理分析如下:由于Sr原子和Si原子具有较强的亲和能力,则Sr在共晶Si生长过程中,吸附在共晶Si生长界面上,作为外来质点使得Si原子不能在表面吸附和沉积,封闭和“毒化”了共晶Si的固有生长台阶,降低了共晶Si以台阶生长机制长成片状的速度[18];同时嵌入Si晶体孪晶凹槽中,诱导Si相产生高密度孪晶和堆垛层错来改变共晶Si的生长方向,促使粗大的共晶Si产生分枝,进而断裂变成更小的短棒状或纤维状。而Y对共晶Si相形核和生长的作用有所不同,Y不是吸附类变质元素,在Si的生长界面上并不主动吸附而是被排斥[19],本质上是属于一种晶粒生长阻止剂,主要偏聚在固液界面的前沿,不仅改变了共晶Si{111}面原子的堆垛次序,提高了共晶Si在慢生长面{111}上台阶形核的要求,同时抑制Si晶体沿着{111}面择优取向和铺开长大[20-21],阻碍了共晶Si的自由生长,使共晶Si片厚度的增加受到限制,最终导致共晶Si尺寸和形态的改变,从而达到变质效果。

当Sr和Y元素同时存在时,表面活性更高的Y提高了铝液对Sr原子的润湿性,使得熔体中Sr原子扩散速度加快并与Si晶胚形成络合物,络合物可作为共晶Si的形核基底使晶核数量增加,有利于共晶Si的细化,使共晶Si相转变为短纤维状;而Y被Sr带动偏聚在固液界面前沿,偏聚的Y又提高了Si相形核长大需要克服的难度,即引起固液前沿更大的界面梯度和成分过冷,导致Si原子扩散变得困难,从而降低Si相的生长速率,且共晶Si生长方式由各向异性转变为各向同性,致使共晶Si趋向于均质形核和颗粒化,Si颗粒最终呈现出细小且分布均匀的形貌,故可认为Sr和Y具有协同变质共晶Si的作用。

2.4 Sr-Y含量对合金力学性能和电导率的影响图 4为不同变质剂含量对合金抗拉强度和延伸率的影响对比图。从图中可以看出,单独添加0.1%Sr时,合金抗拉强度和延伸率分别达到269 MPa和8.4%(添加0.5%Y变质时,合金抗拉强度和延伸率分别为278 MPa和8.9%)。当采用Sr-Y复合变质剂变质时,合金抗拉强度和延伸率随着Sr-Y含量的增加显现先升高后降低的趋势。结合显微组织变化分析可知,添加适量Sr-Y复合变质剂时,能够细化α-Al枝晶和共晶Si组织,使晶粒平均尺寸都减小,则合金单位面积内晶粒、晶界和位错数量增多,应力集中现象得到缓和,强度和延伸率得到大大提升。当Sr-Y含量为0.05%Sr+0.15%Y时,组织中α-Al枝晶和共晶Si颗粒形态和数量俱佳,合金处于完全变质状态,此时抗拉强度和延伸率分别达到最大值296 MPa和10.2%,比单独Sr变质的抗拉强度和延伸率提高10%和21%。随着Sr-Y含量进一步增多,α-Al形态变为柱状晶,Si颗粒有所粗化,故合金抗拉强度和延伸率开始下降。

|

图 4 不同变质剂含量的合金力学性能 Fig.4 Mechanical properties of alloys with different addition amounts of modifier |

合金力学性能改善可归功于复合变质剂对合金的细晶强化作用。当Sr-Y复合变质剂加入合金后,有利于α-Al枝晶缩颈、熔断、游离和增殖,α-Al晶粒得到细化,枝晶数量增加,则单位面积内晶界面积增加。根据Hall--Petch公式,晶界是位错运动的阻碍,晶粒越细,晶界越多越曲折,位错运动的阻力就越大,则合金的强度和塑性就越高。复合变质后的Si颗粒形貌由粗大的纤维状和针片状向颗粒转变,可起到钉扎位错、阻碍晶界迁移的作用,受力时降低了对合金基体的割裂,也减少了由于应力集中产生断裂的机会,在断裂之前可承受较大的变形量,因此合金强度提高。同时复合变质时,Y能减少Al2O3等非金属夹杂物含量,降低其对力学性能的有害作用;Y还具有除气降氢作用,能降低合金疏松率和气孔率,提高合金的致密度,从而提高合金的强度和延伸率。

一般情况下合金的导热性、散热性与导电性正相关,故测量导电率也能侧面反映合金的导热和散热性能[22]。Al-Si合金中Al为导体、Si为半导体,电子传输过程中电子流会选择性通过或完全避开Si颗粒绕行,因此合金的电导率主要取决于共晶Si的形貌和尺寸等结构特征。同时合金的晶体结构越完整,组织缺陷越少,合金导电性也越好。

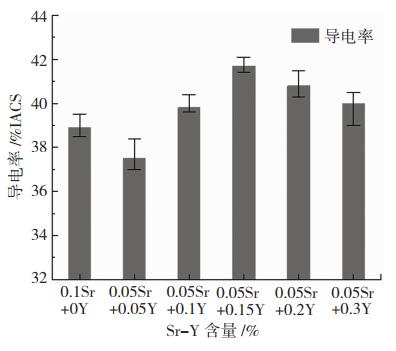

图 5为不同Sr-Y含量下合金的导电率。可以看出,导电率与合金力学性能变化规律一致,都是随着Sr-Y含量增加呈现先上升后下降的趋势。添加少量复合变质剂时,合金α-Al枝晶相对发达,共晶Si呈片状和纤维状,对电子传输阻碍作用较大,电子流散射作用明显,且共晶Si相互连接在一起,类似于电阻“串联”,使得电子传输通道减少,电子流通过明显减小,故合金导电率较低。随着Sr-Y复合变质剂含量增加,共晶Si形貌棒状化和球化,颗粒间相互“并联”,球化后的共晶Si对电子流散射作用减小,从而降低电子通过晶界的阻力,故合金导电率升高。当复合变质剂含量为0.05%Sr+0.15%Y时,共晶Si处于完全变质状态,粒化程度较高,颗粒之间间隙增大且相对分散,电子流可畅通无阻,故电导率达到最高值41.7% IACS,同时复合变质能够减少合金的气孔和夹渣缺陷,亦有益于合金导电率的提升。但Sr-Y复合变质剂过量时会优先聚集于晶界,与铝基体形成有害的富稀土金属间化合物,增加了电子流通过的难度,导致合金导电能力减弱,铸件的散热性能降低。故Sr-Y复合变质Al-7Si合金最佳添加量为0.05%Sr+0.15%Y,与添加单独Sr、Y相比,不仅减少了Sr和稀土Y的使用量,节约了企业生产成本,而且能够降低合金熔体含氢量,同时获得了力学性能更高的合金铸件。

|

图 5 不同变质剂含量下的合金导电率 Fig.5 Conductivity with different addition amounts of modifier |

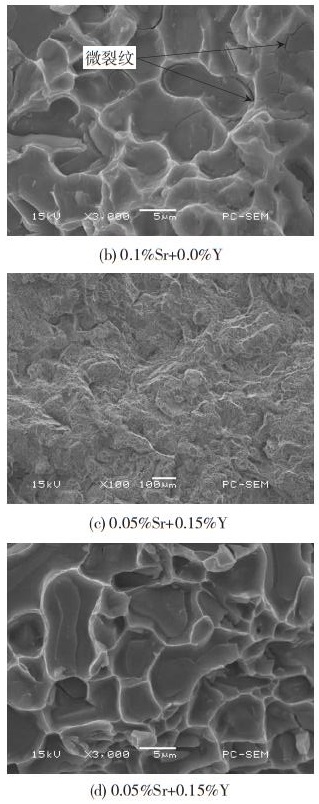

图 6为单独Sr变质和Sr-Y复合变质的合金拉伸断口形貌。从图 6(a)可以看出,单独Sr变质的拉伸断口存在少数卵型韧窝,呈不规则形状,韧窝很浅且直径较大,断口上存在较多撕裂棱和起伏台阶,微观上属于解理断裂。同时Sr的吸氢效应使得合金熔体的枝晶间填充能力降低,导致断口表面可明显观察到铸造疏松、微观孔洞等缺陷,且放大后的断口形貌(图 6(b))还可以观察到微裂纹,微裂纹存在于Si相内部或Si相与基体界面处。在外加载荷的作用下,微裂纹加速Si颗粒与α-Al基体脱离,且微裂纹数量越多越容易扩展和聚合,最终导致晶界脆化使材料断裂,降低合金的强度和塑性。

|

图 6 不同变质剂下的Al-7Si合金断口形貌 Fig.6 Fracture surface morpholoies of the Al-7Si alloy with different modifier |

Sr-Y复合变质处理后(图 6(c))的断口表面平整无起伏,断裂带上呈现大量细小密集的韧窝,其形状规则、分布均匀,是典型的韧性断裂。加入复合变质剂后,由于固液两相区变窄、粘度降低,使得熔体流动性提高,合金的补缩能力增强[23],降低了气孔、疏松出现的概率。同时由于共晶Si尺寸的细化和边角的钝化,提高了微裂纹萌生和扩展的阻力,故放大后的断口形貌(图 6(d))未发现微裂纹,但可观察到Si颗粒在拉伸过程中拔出留下的韧窝坑,韧窝坑包裹Si颗粒牢固镶嵌在基体上,可阻止Si颗粒脱离基体,使Si颗粒与基体界面结合度增加,从而有利于载荷的传递,表现为合金强度和延伸率的提升。

3 结论1) 采用复合Sr-Y复合变质剂后,Al-7Si合金熔体中的含氢量明显降低,且随着Sr-Y含量的增加,熔体含氢量呈线性下降趋势,但当含量超过一定范围时,熔体含氢量下降幅度逐渐减小,最终趋于平缓。

2) Sr-Y复合变质对Al-7Si合金α-Al相具有良好的细化和球化效果。当复合变质含量为0.05%Sr+0.15%Y时,α-Al枝晶高度细化为致密的等轴晶或椭圆晶,其形态分布均匀、形状规则且晶界清晰,晶粒尺寸更加细小。

3) Sr-Y复合变质Al-7Si合金共晶Si时,二者可起到协同变质共晶Si的作用。相比单独使用Sr时,当复合变质剂含量为0.05%Sr+0.15%Y时,共晶Si相高度球化,形貌从板片状和纤维状转变为颗粒状,其形态圆润而细小,圆形度最优且分布更加均匀,达到完全变质效果。

4) 添加适量的Sr-Y复合变质剂可提高Al-7Si合金的力学性能和导电率,当含量为0.05%Sr+0.15%Y时,T6热处理后的合金抗拉强度、延伸率和导电率达到了296 MPa、10.2%和41.7% IACS,比单独Sr变质分别提高了10%、21%和7%。拉伸断口表面平整无起伏,断裂带上呈现大量细小密集的韧窝,其形状规则、分布均匀,属于典型的韧性断裂。参考文献:

| [1] |

MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280(1): 37-49. DOI:10.1016/s0921-5093(99)00653-x |

| [2] |

TORRE A D L, AFELTRA U, GÓMEZ-ESPARZA C D, et al. Grain refiner effect on the microstructure and mechanical properties of the Al-7Si automotive wheels[J]. Journal of Materials Engineering and Performance, 2014, 23(2): 581-587. DOI:10.1007/s11665-013-0596-x |

| [3] |

LIAO H C, XU H T, YI Y, et al. Effect of RE addition on solidification process and high-temperature strength of Al-12%Si-4%Cu-1.6%Mn heat-resistant alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(6): 1117-1126. DOI:10.1016/S1003-6326(19)65020-X |

| [4] |

EMADI D, GRUZLESKI J E, TOGURI J M. The effect of Na and Sr modification on surface tension and volumetric shrinkage of A356 alloy and their influence on porosity formation[J]. Metallurgical and Materials Transactions B, 1993, 24(6): 1055-1063. DOI:10.1007/BF02660997 |

| [5] |

徐建辉, 龙文元, 方立高. 钠盐变质铝硅合金中的共晶硅相[J]. 航空材料学报, 2000(1): 18-21, 45. XU Jianhui, LONG Wenyuan, FANG Ligao. Eutectic Si-phase in Al-Si alloy modified by Na-salt[J]. Journal of Aeronautical Materials, 2000(1): 18-21, 45. DOI:10.3969/j.issn.1005-5053.2000.01.004 |

| [6] |

TIMELLI G, CALIARI D, RAKHMONOV J. Influence of process parameters and Sr addition on the microstructure and casting defects of LPDC A356 alloy for engine blocks[J]. Journal of Materials Science & Technology, 2016, 32(6): 515-523. DOI:10.1016/j.jmst.2016.03.010 |

| [7] |

COLOMBO M, GARIBOLDI E, MORRI A. Influences of different Zr additions on the microstructure, room and high temperature mechanical properties of an Al-7Si-0.4Mg alloy modified with 0.25%Er[J]. Materials Science & Engineering, 2018, 713(24): 151-160. DOI:10.1016/j.msea.2017.12.068 |

| [8] |

MARCO C, ELISABETTA G, ALESSANDRO M. Er addition to Al-Si-Mg-based casting alloy: Effects on microstructure, room and high temperature mechanical properties[J]. Journal of Alloys and Compounds, 2017, 708: 1234-1244. DOI:10.1016/j.jallcom.2017.03.076 |

| [9] |

KAISER M S, BASHER M R, KURNY A S W. Effect of Scandium on Microstructure and Mechanical Properties of Cast Al-Si-Mg Alloy[J]. Journal of Materials Engineering & Performance, 2012, 21: 1504-1508. DOI:10.1007/s11665-011-0057-3 |

| [10] |

MAO G L, YAN H, ZHU C C, et al. The varied mechanisms of yttrium(Y)modifying a hypoeutectic Al-Si alloy under conditions of different cooling rates[J]. Journal of Alloys and Compounds, 2019, 806: 909-916. DOI:10.1016/j.jallcom.2019.07.107 |

| [11] |

卢雅琳, 于小健, 李兴成, 等. 稀土Y对A356铝合金微观组织和性能的影响[J]. 铸造技术, 2015, 36(10): 2415-2418. LU Yalin, YU Xiaojian, LI Xingcheng, et al. Effect of rare earth yttrium on microstructures and mechanical properties of alloy A356[J]. Foundry Technology, 2015, 36(10): 2415-2418. DOI:10.16410/j.issn1000-8365.2015.10.006 |

| [12] |

于小健, 沈坚, 周文军, 等. Y对A356合金除气效果和耐腐蚀性能的影响[J]. 特种铸造及有色合金, 2017(12): 1389-1392. YU Xiaojian, SHEN Jian, ZHOU Wenjun, et al. Effects of rare earth yttrium on degassing efficiency and corrosion resistance of the A356 alloy[J]. Special Casting & Nonferrous Alloys, 2017(12): 1389-1392. DOI:10.15980/j.tzzz.2017.12.031 |

| [13] |

韩钰, 夏延秋, 祝志祥, 孙远, 宾杰, 李红英, 杨长龙. Y对耐热铝导体材料铸态组织和性能的影响[J]. 材料科学与工艺, 2016, 24(5): 71-77. HAN Yu, XIA Yanqiu, ZHU Zhixiang, , , , , et al. HAN Yu, XIA Yanqiu, ZHU Zhixiang, et al. Effect of Yttrium on as-cast microstructure and properties of heat-resistant aluminum conductor[J]. Materials Science and Technology, 2016, 24(5): 71-77. DOI:10.11951/j.issn.1005-0299.20160512 |

| [14] |

MAO F, YAN G Y, XUAN Z J, et al. Effect of Eu addition on the microstructures and mechanical properties of A356 aluminum alloys[J]. Journal of Alloys and Compounds, 2015, 650: 896-906. DOI:10.1016/j.jallcom.2015.06.266 |

| [15] |

WEI Z F, LEI Y S, YAN H, et al. Microstructure and mechanical properties of A356 alloy with yttrium addition processed by hot extrusion[J]. Journal of Rare Earths, 2019, 37: 659-667. DOI:10.1016/j.jre.2018.11.008 |

| [16] |

刘政, 谌庆春, 郭颂, 等. A356-RE合金中稀土铝化合物/初生α相界面二维错配度的计算及验证[J]. 稀有金属材料与工程, 2015, 44(4): 859-865. LIU Zheng, CHEN Qingchun, GUO Song, et al. Calculation of planar disregistries between compounds of rare earth-Al and primary α phase in A356-RE alloy and its verification[J]. Rare Metal Materials and Engineering, 2015, 44(4): 859-865. |

| [17] |

LIU J L, WU Q J, YAN H, et al. Effect of trace yttrium addition and heat treatment on the microstructure and mechanical properties of as-cast ADC12 aluminum alloy[J]. Applied Sciences, 2018, 9(1): 531-542. DOI:10.3390/app9010053 |

| [18] |

邱智华, 李云龙, 陈欢, 等. RE对Al-10Sr中间合金组织的影响及在Al-Si合金中的应用[J]. 稀有金属材料与工程, 2017, 46(5): 1310-1314. QIU Zhihua, LI Yunlong, CHEN Huan, et al. Effect of RE on microstructures of Al-10Sr master alloy and the application in Al-20Si alloy casting[J]. Rare Metal Materials and Engineering, 2017, 46(5): 1310-1314. |

| [19] |

申玉彬, 王明星, 刘志勇, 等. Sb变质A356合金的组织与力学性能[J]. 特种铸造及有色合金, 2012, 32(12): 1098-1102. SHEN Yunbin, WANG Mingxing, LIU Zhiyong, et al. Effect of Antimony on microstructure and mechanical properties of A356 alloy[J]. Special Casting & Nonferrous Alloys, 2012, 32(12): 1098-1102. DOI:10.15980/j.tzzz.2012.12.018 |

| [20] |

LI Q L, LI B Q, LI J B, et al. Effect of yttrium addition on the microstructures and mechanical properties of hypereutectic Al-20Si alloy[J]. Materials Science & Engineering A, 2018(722): 47-57. DOI:10.1016/j.msea.2018.03.015 |

| [21] |

RAO J S, ZHANG J, LIU R X, et al. Modification of eutectic Si and the microstructure in an Al-7Si alloy with barium addition[J]. Materials Science & Engineering A, 2018(728): 72-79. DOI:10.1016/j.msea.2018.05.010 |

| [22] |

张鹏, 马海英. RE-Sr复合变质对轮毂用A356合金组织性能的影响[J]. 铸造技术, 2015, 36(4): 977-979. ZHANG Peng, MA Haiying. Effect of RE-Sr compound modification on microstructure and properties of A356 alloy for automobile[J]. Foundry Technology, 2015, 36(4): 977-979. DOI:10.16410/j.issn1000-8365.2015.04.047 |

| [23] |

SONG X C, YAN H, WU Q J, et al. Effect of (La+Yb) addition on the fluidity of an A356.2 aluminum alloy[J]. International Journal of Cast Metals Research, 2019, 32(2): 59-66. DOI:10.1080/13640461.2018.1518744 |

2021, Vol. 29

2021, Vol. 29