Fe作为微量添加元素或者杂质元素,存在于工业铝合金中,但是几乎所有的工业铝合金中,Fe含量都会超过Fe在铝中的固溶度0.05wt.%。Fe在铝合金中一般以第二相形式存在,形成两类金属间化合物,针状的β-Fe和汉字状的α-Fe[1]。目前研究发现[2-4],在Si含量较少或者不含Si的铝合金中,主要形成Al-Fe二元金属间化合物Al3Fe、Al13Fe4、Al6Fe等;在Si含量较高的铝合金中,主要形成三元AlFeSi相,主要有针状β-AlFeSi和汉字状的α-AlFeSi富铁相,除此之外还有δ-Al4FeSi2、δ-Al3FeSi、q1-AlFeSi、q2-AlFeSi、γ-Al8FeSi等。在铝合金中合金元素Mn[5]、Mg、Cr和稀土元素等的加入都会影响富铁相的形貌和种类。在含Mn铝合金中会形成AlFeMnSi四元富铁相Al15(Fe, Mn)3Si2、Al12(Fe, Mn)3Si和Al19Fe4MnSi2;在含Mg铝合金中会形成π-Al8FeMg3Si6;稀土元素Y的加入会和Fe、Si等杂质元素形成金属间化合物,改变杂质相的形态和分布,使其富铁相球化[6]。唐奇等人[7]发现在低铁含量的A356合金中,随着Fe含量的增加,富铁相由汉字状π-AlSiMgFe转变为针状β-AlFeSi相,并且随着Fe含量的增加合金的强度和断后伸长率逐渐下降。SWEET等人[8]发现在6061铝合金中,随着Fe含量的增加,富铁相由针状β-Al5FeSi转变为汉字状αc-AlFeSi。林波等人[9]发现挤压铸造Al-Cu合金中随着Fe含量的增加,针状富铁相增加,Al-Cu合金的常温性能和高温性能急剧下降。吴广新等人[10]研究了Mn元素对热浸镀Al10Si2Fe合金镀层显微组织的影响,发现随着Mn含量的增加,合金中的富铁相形貌发生了针状→汉字状→星状→多边形的转变。此外,周荣锋等人[11]发现在过流冷却过共晶Al-Si合金中,富铁相形态与Mn/Fe质量比有关。搅拌摩擦加工也会改变富铁相的形态,使针状、棒状富铁相向细小且均匀分布的球状和短棒状富铁相转变[12]。

由于铝合金中元素较多,形成的富铁相形貌和组成十分复杂,富铁相随Fe含量的变化规律以及富铁相对合金性能的影响规律尚未形成统一的认识。适量的Fe有利于提高铝合金的耐磨性[13]、高温性能以及疲劳性能[14],改善铸件的粘模特性[15]。部分研究发现Fe含量的增加会降低铝合金的塑性,同时会降低抗拉强度,并且存在一个临界Fe含量值,当低于该值时,强度和塑性随着铁含量的增加降低幅度较小;当高于该值时,强度和塑性随着Fe含量的增加而降低较多;另有研究发现Fe含量的增加会降低铝合金的塑性,但是会略微提高抗拉强度和屈服强度[16]。如前文所述,不同成分的铝合金中随Fe含量增加,富铁相形成的规律不同,所以Fe含量对不同铝合金强度和塑性的影响规律不尽相同。

铝合金中形成的针状富铁相存在于表面时,会破坏表面氧化膜的连续性,使表面缺陷增多,同时,铝合金中形成的Al3Fe电解电位(-0.58~-0.39 V)与基体电解电位(-0.80~-0.40 V)不同,形成电位差,会在铝合金表面形成点蚀[17-19],这些将导致铝合金的抗腐蚀性能降低;在铝合金中加入Mn元素后,形成的富铁相AlFeMn与基体的电解电位相差不大,相对而言,增强了铝合金的抗腐蚀性能[20-21]。这说明不同的富铁相与基体的电势差不同,而Fe含量会影响铝合金中形成的富铁相种类。

AlMg1SiCu合金中大多数都含有约0.1% ~0.7%的Fe元素,由于降低铝合金中Fe元素难度较大,导致低Fe含量AlMg1SiCu合金熔炼生产成本较大。因此,明确Fe含量对铝合金强度和耐腐蚀性能的影响规律,获得较合理的Fe含量范围,有利于降低熔炼成本,同时确保强度和耐腐蚀性要求。

1 实验实验原料采用成分如表 1所示的AlMg1SiCu合金和纯度99.99%的颗粒状Fe,铝合金原料720 ℃熔化后,根据配比加入不同质量的Fe颗粒(如未作特殊说明,本文中的Fe含量都指质量分数),保温30 min后在石墨模具中浇注获得不同Fe含量的铸锭。通过化学成分分析,铸锭中实际Fe含量分别为0.27%、0.33%、0.50%、0.74%、1.21%和1.44%。

| 表 1 原料成分表(质量分数/%) Table 1 Composition of raw materials (wt.%) |

从铸锭中心切取试样,试样经抛光后,分别用graff试剂腐蚀30 s和盐酸腐蚀60 s后采用扫描电镜(SEM)分别观察富铁相二维和三维形貌并利用能谱仪(EDS)分析富铁相成分,采用透射显微镜(TEM)观察富铁相的形貌,获得富铁相衍射斑,并结合X射线衍射仪(XRD)物象标定结果确定富铁相的成分与类型。试样经电解抛光后采用EBSD统计晶粒尺寸大小。

试样拉伸性能在电子万能试验机上进行,拉伸速率1 mm/min。拉伸试样尺寸如图 1所示,不同Fe含量试样制备3个拉伸样品,数据结果取平均值。

|

图 1 拉伸试样(单位:mm) Fig.1 Tensile sample |

采用失重法测量试样的腐蚀速率,并且观察腐蚀形貌,每组切取3个试样,打磨、抛光、烘干后放入3.5wt.%NaCl溶液中浸泡48 h,在扫描电镜下观察腐蚀形貌。

采用CS350电化学工作站进行电化学极化曲线测试,采用三电极系统,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。工作面积为1 cm2,极化曲线测试扫描速度为1 mV/s,扫描范围为-1.2~-0.4 V,室温下在3.5wt.%NaCl溶液中进行测试。

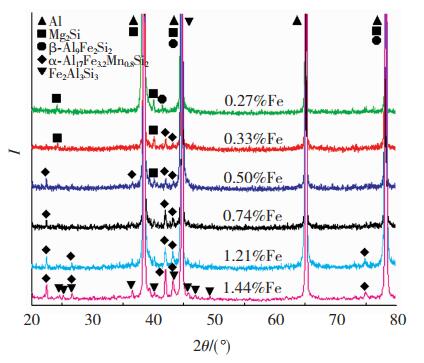

2 结果与讨论 2.1 铁含量对铸态试样富铁相和组织的影响图 2为不同Fe含量铸态试样X射线衍射图,由图可知,试样中析出相主要为富铁相和少量的Mg2Si相,随着Fe含量的增加试样中的相的种类发生变化。通过PDF卡片比对,Fe含量为0.27%样品中析出相主要为针状富铁相β-Al9Fe2Si2;Fe含量为0.33%、0.5%、0.74%和1.21%样品中析出相主要为汉字状富铁相α-Al17Fe3.2Mn0.8Si2;Fe含量为1.44%样品中析出相主要为短棒状富铁相Fe2Al3Si3。在Fe含量为0.33%~1.21%范围内,随着Fe含量的增加,样品中汉字状富铁相α-Al17Fe3.2Mn0.8Si2数量增加,所以其衍射峰也随之增强。另外在Fe含量0.27%和0.33%样品中检测出Mg2Si相,而在其他样品中则未发现该相,这是由于随着Fe含量增加Mg2Si的数量减少,直至XRD检测不到该相。

|

图 2 不同Fe含量铸态试样的X射线衍射图 Fig.2 XRD patterns of as-cast samples with different Fe content |

图 3为试样铸态组织SEM照片(图中↘指向的为富铁相,↙指向的为Mg2Si相),可以看出,富铁相主要分布在晶界处,且随着Fe含量的增加,富铁相的种类与形貌发生了明显的变化。Fe含量0.27%的试样中,主要是针状富铁相β-Al9Fe2Si2,含有极少数量且尺寸较小的汉字状富铁相α-Al17Fe3.2Mn0.8Si2,如图 3(a)所示;Fe含量增加到0.33%时,主要还是针状富铁相β-Al9Fe2Si2,汉字状富铁相α-Al17Fe3.2Mn0.8Si2略有增加,如图 3(b)所示;Fe含量为0.5%、0.74%和1.21%样品中,几乎全部都是汉字状富铁相α-Al17Fe3.2Mn0.8Si2,且随着Fe含量的增加汉字状富铁相的数量增加且尺寸增大,如图 3(c)~3(e)所示;Fe含量为1.44%时,样品中的主要富铁相转变为短棒状Fe2Al3Si3,同时含有少量的汉字状富铁相α-Al17Fe3.2Mn0.8Si2,如图 3(f)所示。随着试样中Fe含量的增加,富铁相的形貌从针状转变为汉字状最终转变为短棒状,而Mg2Si相的数量减少。

|

图 3 不同Fe含量下材料铸态组织SEM照片:(a)0.27%;(b)0.33%;(c)0.5%;(d)0.74%;(e)1.21%;(f)1.44% Fig.3 SEM images of as-cast microstructure of materials with different Fe content: (a) 0.27%; (b) 0.33%; (c) 0.5%; (d) 0.74%; (e) 1.21%; (f) 1.44% |

图 4为针状(图 4(a))、汉字状(图 4(b))和短棒状(图 4(c))富铁相TEM形貌和衍射斑,通过衍射斑标定与标准的PDF卡片比对,与XRD谱图的标定结果一致,针状富铁相为β-Al9Fe2Si2(单斜结构a=0.616 76 nm,b=0.616 61 nm,c=2.080 93 nm,β=91°)[22];汉字状富铁相为α-Al17(Fe3.2Mn0.8)Si2(立方a=1.256 nm)[23];短棒状富铁相为Al3Fe2Si3(单斜a=0.717 9 nm,b=0.835 40 nm,c=1.445 50 nm,β=93.80°)[24]。

|

图 4 不同Fe含量下材料中富铁相TEM形貌和衍射斑: (a), (d)0.27%;(b), (e)0.74%;(c), (f)1.44% Fig.4 TEM morphology and diffraction patterns of iron-rich phase in materials with different Fe content: (a), (d) 0.27%; (b), (e) 0.74%; (c), (f) 1.44% |

进一步利用SEM观察富铁相的二维和三维形貌,图 5为富铁相二维扫描形貌,β-Al9Fe2Si2(图 5(a)和(d)) 呈针状,周围还存在微小孔洞;α-Al17Fe3.2Mn0.8Si2(图 5(b)和(e)) 呈汉字状或鱼骨状;Fe2Al3Si3(图 5(c)和(f))呈短棒状,三种富铁相的主干呈白色,边部呈灰色,α-Al17Fe3.2Mn0.8Si2和Fe2Al3Si3灰色过渡带更加明显。这是在金属液凝固的过程中发生包晶反应,在先形成的富铁相周围包围着包晶反应生成的富铁相,所以在扫描显微镜下观察到颜色不同,在富铁相的周围存在一个灰色的过渡带[8, 25],这一现象在前文的TEM中并未观察到。

|

图 5 不同Fe含量下材料中富铁相的二维形貌: (a), (d)0.27%;(b), (e)0.74%;(c), (f)1.44% Fig.5 Two dimensional morphology of iron-rich phase in materials with different Fe content: (a), (d) 0.27%; (b), (e) 0.74%; (c), (f) 1.44% |

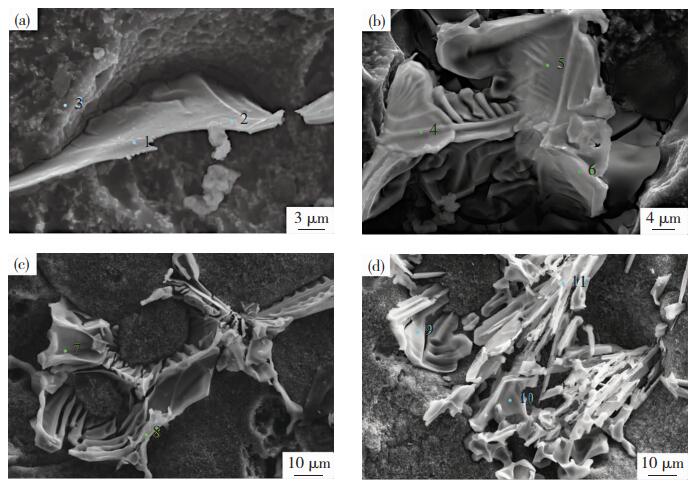

图 6为富铁相的三维形貌,β-Al9Fe2Si2三维形貌呈片状,镶嵌在基体中(图 6(a));α-Al17Fe3.2Mn0.8Si2三维形貌呈鱼骨状,在晶界处连接成完整的网络,包围着基体(图 6(b)和(c));Fe2Al3Si3三维形貌呈棒状,多条棒状Fe2Al3Si3聚集在一起,呈簇状(图 6(d))。表 2为能谱点扫描富铁相成分分析结果,结果显示3种富铁相的主要成分是Al、Fe和Si,与基体成分相差较大(点3),另外在富铁相的能谱扫描结果显示有较少量的Cu元素和Mg元素,这是因为在凝固过程中,形成偏析,部分合金元素偏聚在晶界。

|

图 6 不同Fe含量下材料中富铁相的三维形貌:(a)0.27%;(b)0.5%;(c)1.21%;(d)1.44% Fig.6 Three dimensional morphology of iron-rich phase in materials with different Fe content: (a)0.27%;(b)0.5%;(c)1.21%;(d)1.44% |

| 表 2 富铁相中元素含量(质量分数/%) Table 2 Element content in iron-rich phase (wt.%) |

综合上述分析可知,样品中形成的富铁相形貌和种类与Fe含量有关,随着试样中Fe含量的增加,富铁相从针状β-Al9Fe2Si2转变为汉字状α-Al17Fe3.2Mn0.8Si2最终转变为短棒状Fe2Al3Si3。

此外,不同Fe含量对合金晶粒大小也有影响,采用EBSD统计晶粒尺寸,结果如图 7所示。随着试样中Fe含量的增加,平均晶粒尺寸先减小后略微增大:当Fe含量从0.27%增加到1.21%时,平均晶粒尺寸由173 μm减小到122 μm;当Fe含量进一步增加到1.44%,平均晶粒尺寸又增大到141 μm。

|

图 7 不同Fe含量的合金平均晶粒尺寸 Fig.7 Average grain size of alloys with different Fe content |

图 7的结果表明Fe元素具有细化晶粒的作用,因为金属液在凝固过程中,富铁相优先形核,且富铁相存在于晶界处,当富铁相凝固时,会阻碍金属液的流动,进而阻碍晶粒的长大。当试样中Fe含量增加时,形成的富铁相的数量也增多,因此晶粒的尺寸会减小。但是,当Fe含量由1.21%增加到1.44%时,试样中主要富铁相由汉字状转变为短棒状,从三维形貌来看,汉字状富铁对金属液流动和晶粒长大的阻碍作用更大,所以晶粒尺寸又会略有增大。

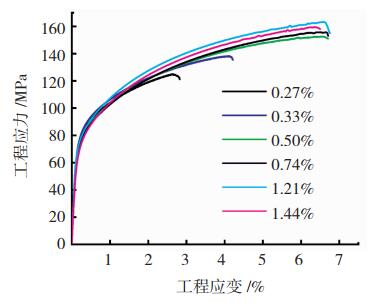

2.2 铁含量对铸态试样力学性能的影响图 8为不同Fe含量试样拉伸应力应变曲线,图 9为强度、断后伸长率随Fe含量变化趋势图,从图中可以看出,Fe含量从0.27%增加到0.5%时,试样的抗拉强度和断后伸长率分别从132 MPa和3.8%提高到153 MPa和7.1%,分别提高了16%和87%,抗拉强度和断后伸长率大幅度提高;当Fe含量从0.5%增加到1.21%时,抗拉强度和断后伸长率分别提高到166 MP和8.0%,抗拉强度和断后伸长提高幅度变小;Fe含量进一步增加到1.44%时,抗拉强度和断后伸长率略有下降,分别下降到164 MPa和7.6%。随着样品中Fe含量的增加,屈服强度在80~86 MPa范围变化,变化较小。

|

图 8 不同Fe含量下材料拉伸应力-应变曲线 Fig.8 Tensile stress-strain curves of materials with different Fe content |

|

图 9 材料强度、断后伸长率随Fe含量变化趋势 Fig.9 Variations of material and elongation after fracture with Fe content |

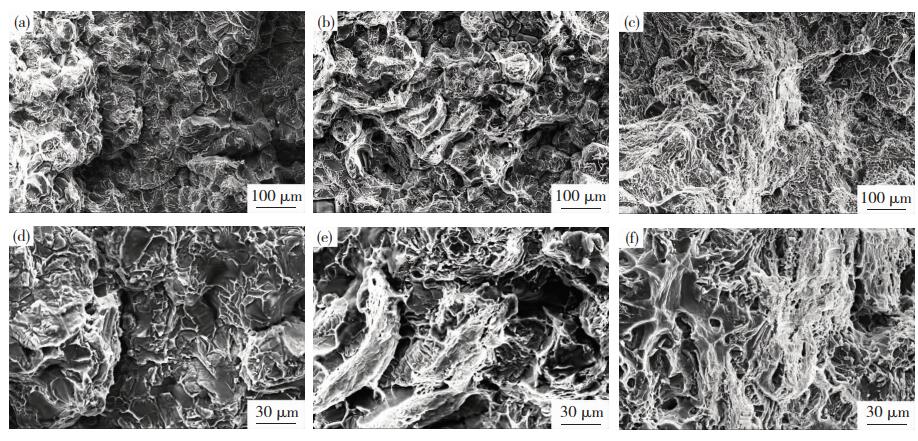

图 10为试样拉伸断口SEM形貌,Fe含量为0.27%的拉伸试样主要为沿晶断裂(图 10(a)和(d));当Fe含量提高到0.50%时,拉伸试样主要为穿晶断裂,只在极少地方存在沿晶断裂(图 10(b)和(e));当Fe含量进一步增加到0.74%、1.21%和1.44%时,拉伸样品为韧性断裂,存在大量的韧窝(图 10(c)和(f))。这与材料抗拉强度和断后伸长率的变化趋势一致。

|

图 10 不同Fe含量下材料的拉伸断口形貌: (a), (d)0.27%;(b), (e)0.5%;(c), (f)1.44% Fig.10 Tensile fracture morphology of materials with different Fe content: (a), (d)0.27%;(b), (e)0.5%;(c), (f)1.44% |

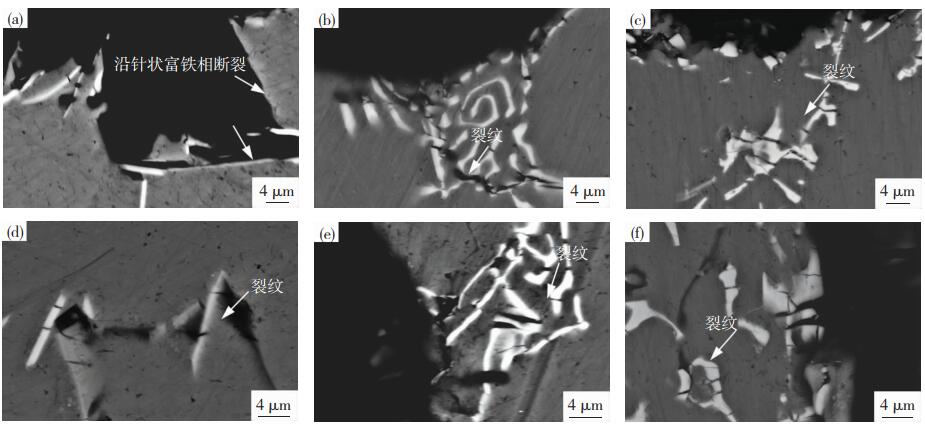

图 11为试样拉伸断口处裂纹,从图中可以看出,Fe含量为0.27%时,试样断口处的针状富铁相β-Al9Fe2Si2存在裂纹,裂纹起源于富铁相,且断口边缘存在大量的针状富铁相,说明断裂沿着针状富铁相边缘进行,断口平齐(如图 11(a)和(d));Fe含量为0.74%和1.44%时,拉伸断口处都存在大量的汉字状富铁相α-Al17(Fe3.2Mn0.8)Si2和短棒状富铁相Al3Fe2Si3,富铁相中存在大量的裂纹,说明断裂时裂纹起源于富铁相,断口粗糙,呈撕裂状,如图 11(b)和(e)及11(c)和(f)所示。

|

图 11 不同Fe含量材料拉伸断口裂纹: (a), (d)0.27%;(b), (e)0.74%;(c), (f)1.44% Fig.11 Tensile fracture crack of materials with different Fe content: (a), (d)0.27%;(b), (e)0.74%;(c), (f)1.44% |

富铁相为硬脆相,与基体相比变形能力差,在拉伸实验过程中,富铁相首先出现裂纹,随后扩展汇聚发生断裂。针状富铁相(三维呈片状)产生裂纹时,整个片状富铁相都会产生贯穿的裂纹,所以会立即断裂,呈脆性断裂,并且由于片状富铁相与基体的结合力弱,试样沿着片状的富铁相断裂,断口平齐,产生沿晶断裂。汉字状富铁相和短棒状富铁相断裂时裂纹首先起源于富铁相某处,但不会立即贯穿整个三维状态下呈鱼骨状和簇状的富铁相,随后裂纹扩展,当裂纹汇聚为一条大的裂纹时,试样才会发生断裂,故表现为韧性断裂,断口粗糙,呈撕裂状。综上可见,随着试样中Fe含量的增加,富铁相的种类(β-Al9Fe2Si2→α-Al17Fe3.2Mn0.8Si2→ Fe2Al3Si3)和三维形貌(片状→鱼骨状→棒状)发生变化,导致试样拉伸时,虽然裂纹都起源于富铁相,但是扩展情况不同,断裂状态也不同。表现在宏观性能上时,即为随着Fe含量从0.27%增加到0.5%,试样中的针状富铁相转变为汉字状富铁相,试样的抗拉强度和断后伸长率大幅度提高;当Fe含量进一步增加时,仅汉字状富铁相数量增加,所以抗拉强度和断后伸长率提高幅度不大;当Fe含量为1.44%时,富铁相主要为短棒状,抗拉强度和断后伸长率有略微下降。

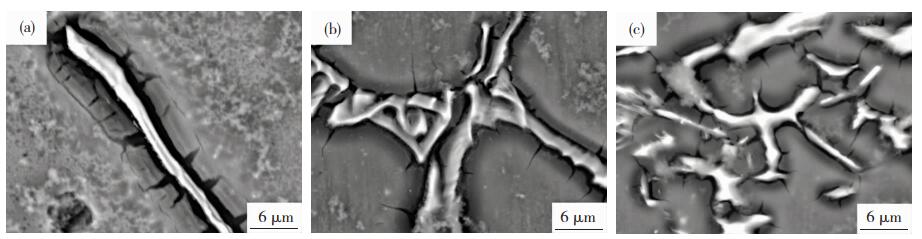

2.3 铁含量对腐蚀性能的影响表 3为不同Fe含量试样在3.5%NaCl溶液中浸泡48 h腐蚀后的质量变化及腐蚀速率。可见,富铁相为β-Al9Fe2Si2和Fe2Al3Si3时(Fe含量0.27%和1.44%),材料的腐蚀速率较大,表明其耐腐蚀性能较差;富铁相为α-Al17Fe3.2Mn0.8Si2时(Fe含量0.33%~1.21%),材料的腐蚀速率随Fe含量增加而增大,在Fe含量为0.33%时具有最小值,表明其具有较好的耐腐蚀性。图 12、图 13分别为腐蚀后试样的SEM形貌图和典型富铁相的腐蚀形貌图。从图 12中可以看出,在铝合金表面发生了局部腐蚀,腐蚀主要集中在富铁相周围;从图 13可以观察到富铁相周围的Al基体发生了溶解,并且Al基体溶解后产生的裂纹向Al基体内部扩展。

| 表 3 不同Fe含量试样腐蚀前后的质量及腐蚀速率 Table 3 Mass of samples with different Fe contents before and after corrosion and corresponding corrosion rates |

|

图 12 不同Fe含量试样腐蚀形貌图:(a)0.27%;(b)0.33%;(c)0.5%;(d)0.74%;(e)1.21%;(f)1.44% Fig.12 Corrosion morphology of samples with different Fe content: (a)0.27%;(b)0.33%;(c)0.5%;(d)0.74%;(e)1.21%;(f)1.44% |

|

图 13 典型富铁相腐蚀形貌图: (a) β-Al9Fe2Si2; (b)α-Al17Fe3.2Mn0.8Si2; (c)Fe2Al3Si3 Fig.13 Corrosion morphology of typical iron-rich phase: (a) β-Al9Fe2Si2; (b)α-Al17Fe3.2Mn0.8Si2; (c)Fe2Al3Si3 |

图 14为不同Fe含量试样在3.5%NaCl溶液中的极化曲线,根据极化曲线Tafel区拟合计算得到不同Fe含量试样的自腐蚀电位和腐蚀电流(表 4)。由图 14可知,不同Fe含量的极化曲线趋势相同,说明试样的腐蚀过程相同。Fe含量为0.33%~1.21%时,试样的自腐蚀电位基本为-0.69 V;Fe含量为0.27%和1.44%时试样的自腐蚀电位分别为-0.74 V和-0.91 V,高于前者。表明Fe含量为0.33%~1.21%的试样不易发生腐蚀,Fe含量为0.27%和1.44%的试样易发生腐蚀。腐蚀电流随着Fe含量的增加从1.81×10-6 A/cm2逐渐增大到3.68×10-6 A/cm2,这说明随着Fe含量的增加试样的腐蚀速率增加,基本与失重法测量的变化规律一致。综合腐蚀电流和自腐蚀电位结果,Fe含量为0.33%、0.50%时的耐腐蚀性能较好。

|

图 14 不同Fe含量试样在3.5%NaCl溶液中的极化曲线 Fig.14 Polarization curves of samples with different Fe contents in 3.5% NaCl solution |

| 表 4 不同Fe含量试样腐蚀电流和自腐蚀电位 Table 4 Corrosion current and self corrosion potential of samples with different Fe content |

分析认为,不同Fe含量时材料耐腐蚀性能的变化主要是由于材料中主要富铁相的种类和数量造成的。当试样中的富铁相暴露在合金表面时,破环了试样表面氧化膜的连续性,材料的电化学腐蚀是由于材料中β-Al9Fe2Si2、α-Al17Fe3.2Mn0.8Si2和Fe2Al3Si3富铁相与Al基体的腐蚀电位不同,存在电位差,所以会在NaCl溶液中形成富铁相为阴极,周围的Al基体为阳极的微小原电池,导致基体发生溶解,并优先在富铁相周围产生点蚀[26]。这些点蚀会成为腐蚀进行的起点,在富铁相周围形成腐蚀通道,周围基体全部被腐蚀。富铁相呈网状存在于晶界处,所以这种局部腐蚀存在于晶界处,进一步的腐蚀会沿着晶界进行,同时向Al基体内部延伸[27]。

Fe含量为0.50%、0.74%和1.21%的样品中主要的富铁相都为汉字状α-Al17Fe3.2Mn0.8Si2,而Fe含量0.33%的样品中已经含有少量的汉字状α-Al17Fe3.2Mn0.8Si2,这些样品中的主要富铁相相同,所以自腐蚀电位基本相同,并且随着Fe含量增加,汉字状α-Al17Fe3.2Mn0.8Si2数量增加,所以暴露出来的金属基体面积相应减小,单位面积产生的电流增大,所以腐蚀电流逐渐增大[28]。而Fe含量为0.27%和1.44%的样品中主要富铁相种类发生变化,所以自腐蚀电位和腐蚀电流与其它样品相差较大,腐蚀速率较大,耐腐蚀性能较差。

含有Mn的富铁相与铝基体腐蚀电位相差较小[20],Fe含量为0.33%~1.21%的试样中主要含有含Mn元素的富铁相α-Al17Fe3.2Mn0.8Si2与基体的腐蚀电位相差小,所以腐蚀速率小,而在Fe含量为0.33%~1.21%范围内,随着Fe含量的增加,富铁相的数量增加,所以腐蚀速率增大。

综合来看,与汉字状富铁相相比,针状的富铁相β-Al9Fe2Si2与短棒状富铁相Fe2Al3Si3增加了腐蚀倾向与腐蚀速率,降低了试样的耐腐蚀性能。与前文试样的力学性能综合考虑,汉字状α-Al17Fe3.2Mn0.8Si2富铁相有利于合金的强度和塑性,且腐蚀速率较小,所以应通过成分和工艺控制合金中的富铁相为汉字状,在本文研究的合金成分下,将Fe含量控制在0.5%有利于提高合金的综合性能。

3 结论1) Fe含量会影响合金中形成的富铁相形貌和种类,随着试样中Fe含量的增加,富铁相的形貌和种类从针状β-Al9Fe2Si2转变为汉字状α-Al17Fe3.2Mn0.8Si2,并最终转变为短棒状Fe2Al3Si3。

2) Fe含量会影响合金晶粒大小,随着Fe含量从0.27%增加到1.21%时,合金平均晶粒尺寸由173 μm减小到122 μm;当Fe含量增加到1.44%时,平均晶粒尺寸又增大到141 μm。

3) 本文选取的Fe含量范围内,试样的屈服强度基本不变,但抗拉强度和断后伸长率随着Fe含量的增加而显著增加,最高达到166 MP、8.0%,当Fe含量超过1.21%时略有下降。

4) 试样的腐蚀速率与试样中的主要富铁相种类和数量有关,富铁相周围易发生局部腐蚀,Fe含量为0.33%和0.50%试样腐蚀速率较小;综合考虑力学性能和腐蚀性能因素,本文铝合金合适的Fe含量约为0.5%。

| [1] |

宋东福, 王顺成, 周楠, 等. Al-Si合金中富铁相形态及其影响因素研究进展[J]. 材料工程, 2016, 44(5): 120-128. SONG Dongfu, WANG Shuncheng, ZHOU Nan, et al. Progress in research on iron-rich phase morphology in Al-Si alloy and its influencing factors[J]. Journal of Materials Engineering, 2016, 44(5): 120-128. DOI:10.11868/j.issn.1001-4381.2016.05.018 |

| [2] |

KHALIFA W, SAMUEL F H, GRUZLESKI J E. Iron intermetallic phases in the Al corner of the Al-Si-Fe system[J]. Metallurgical and Materials Transactions A, 2003, 34(3): 807-825. DOI:10.1007/s11661-003-0116-y |

| [3] |

赵忠兴, 张海英, 耿德军. Fe含量和冷却速度对ZL105合金中铁相形成的影响[J]. 沈阳理工大学学报, 2013, 32(6): 71-73. ZHAO Zhongxing, ZHANG Haiying, GENG D J. The effect of iron content and cooling velocity on iron phase produced for ZL105 aluminun alloy[J]. Journal of Shengyang Ligong University, 2013, 32(6): 71-73. |

| [4] |

SAMUEL F H, SAMUEL A M, DOTY H W, et al. Decomposition of Fe-intermetallics in Sr-modified cast 6xxx type aluminum alloys for automotive skin[J]. Metallurgical and Materials Transactions A, 2001, 32(8): 2061-2075. DOI:10.1007/s11661-001-0018-9 |

| [5] |

宋东福, 王顺成, 郑开宏. Mn/Fe摩尔比对A356铸造铝合金富铁相形态的影响[J]. 中国有色金属学报, 2015, 25(7): 1832-1838. SONG Dongfu, WANG Shuncheng, ZHENG Kaihong. Effects of Mn/Fe mole ratio on iron-rich phase morphology of A365 cast aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1832-1838. DOI:10.19476/j.ysxb.1004.0609.2015.07.012 |

| [6] |

韩钰, 夏延秋, 祝志祥, 等. Y对耐热铝导体材料铸态组织和性能的影响[J]. 材料科学与工艺, 2016, 24(5): 71-77. HAN Yu, XIA Yanqiu, ZHU Zhixiang, et al. Effect of Yttrium on as-cast microstructure and properties of heat-resistant aluminum conduct[J]. Materials Science and Technology, 2016, 24(5): 71-77. DOI:10.11951/j.issn.1005-0299.20160512 |

| [7] |

唐奇. A356铝合金中富铁相组织演变规律及控制[D]. 重庆: 重庆大学, 2018. TANG Qi. The evolution regulation and control of iron-rich intermetallics in A365 alloy[D]. Chongqing: Chongqing University. 2018 |

| [8] |

SWEET L, ZHU S M, GAO S X, et al. The Effect of iron content on the iron-containing intermetallic phases in a cast 6060 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2011, 42(7): 1737-1749. DOI:10.1007/s11661-010-0595-6 |

| [9] |

林波, 张卫文. Fe含量对挤压铸造Al-Cu合金组织演变及高温力学性能的影响[J]. 中国有色金属学报, 2017, 27(5): 885-893. LIN Bo, ZHANG Weiwen. Effects of Fe content on microstructure evolution and elevated-temperature mechanical properties of squeeze cast Al-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 885-893. DOI:10.19476/j.ysxb.1004.0609.2017.05.002 |

| [10] |

吴广新, 张捷宇. Mn元素对热浸镀Al-10Si-2Fe合金镀层显微组织的影响[J]. 中国有色金属学报, 2019, 29(1): 128-136. WU Guangxin, ZHANG Jieyu. Influence of manganese on microstructure of hot-dip Al-10Si-2Fe alloy coating[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(1): 128-136. DOI:10.19476/j.ysxb.1004.0609.2019.01.14 |

| [11] |

王秋平, 李璐, 周荣锋, 等. Mn元素对过流冷却过共晶Al-22Si-2Fe-xMn合金显微组织及耐磨性的影响[J]. 工程科学学报, 2017, 39(2): 222-231. WANG Qiuping, LI Lu, ZHOU Rongfeng, et al. Effect of element on the microstructure and resistance of hypereutectic Al-22Si-2Fe-xMn alloys produced by inclined cooling[J]. Chinese Journal of Engineering, 2017, 39(2): 222-231. DOI:10.13374/j.issn2095-9389.2017.02.009 |

| [12] |

陈涛, 李青, 龚航, 等. 搅拌摩擦加工对Al-Si-Fe合金组织和性能的影响[J]. 材料科学与工艺, 2020, 28(1): 74-80. CHEN Tao, LI Qing, GONG Hang, et al. Effect of friction stir processing on microstructure and properties of Al-Si-Fe alloy[J]. Materials Science and Technology, 2020, 28(1): 74-80. |

| [13] |

ESHAGHI A, GHASEMI H M, RASSIZADEHGHANI J. Effect of heat treatment on microstructure and wear behavior of Al-Si alloys with various iron contents[J]. Materials and Design, 2011, 32(3): 1520-1525. DOI:10.1016/j.matdes.2010.10.014 |

| [14] |

DENISA Z, LENKA K, EVA T, et al. The effect of iron content on fatigue lifetime of AlZn10Si8Mg cast alloy[J]. International Journal of Fatigue, 2019, 128: 105189. DOI:10.1016/j.ijfatigue.2019.105189 |

| [15] |

CESCHINI L, BOROMEI I, MORRI A, et al. Microstructure, tensile and fatigue properties of the Al-10%Si-2%Cu alloy with different Fe and Mn content cast under controlled conditions[J]. Journal of Materials Processing Technology, 2009, 209(15): 5669-5679. DOI:10.1016/j.jmatprotec.2009.05.030 |

| [16] |

MBUYA T O, ODERA B O, NG′ANG″A S P. Influence of iron on castability and properties of aluminium silicon alloys: literature review[J]. International Journal of Cast Metals Research, 2003, 16(5): 451-465. DOI:10.1080/13640461.2003.11819622 |

| [17] |

AMBAT R, DAVENPORT A J, SCAMANS G M, et al. Effect of iron-containing intermetallic particles on the corrosion behaviour of aluminium[J]. Corrosion Science, 2006, 48(11): 3455-3471. DOI:10.1016/j.corsci.2006.01.005 |

| [18] |

DONATUS U, THOMPSON G E, OMOTOYINBO J A, et al. Corrosion pathways in aluminium alloys[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(1): 55-62. DOI:10.1016/S1003-6326(17)60006-2 |

| [19] |

何明涛, 孟惠民, 王宇超, 等. 6005A铝合金的表面损伤对其耐海水腐蚀性能的影响[J]. 工程科学学报, 2018, 40(1): 92-98. HE Mingtao, MENG Huiming, WANG Yuchao, et al. Effect of surface damage on the corrosion resistance of 6005A aluminum alloy in simu-lated seawater[J]. Chinese Journal of Engineering, 2018, 40(1): 92-98. DOI:10.13374/j.issn2095-9389.2018.01.012 |

| [20] |

崔振华, 张超, 景燕. 合金元素对铝合金箔抗腐蚀性能的影响[J]. 稀有金属, 2014, 38(2): 176-184. CUI Zhenhua, ZHANG Chao, JING Yan. Influence of alloying elements on corrosion resistance of aluminum alloy foils[J]. Chinese Journal of Rare Metals, 2014, 38(2): 176-184. DOI:10.13373/j.cnki.cjrm.2014.02.002 |

| [21] |

蔡元华, 郝斌, 崔华, 等. 锰在7000系铝合金中的作用及机理[J]. 材料科学与工艺, 2008, 16(4): 531-534. CAI Yuanhua, HAO Bin, CUI Hua, et al. Effects and mechanism of manganese on 7000 series Al alloy[J]. Materials Science and Technology, 2008, 16(4): 531-534. DOI:10.3969/j.issn.1005-0299.2008.04.022 |

| [22] |

HANSEN V, HAUBACKB, SUNDBERG M, et al. β-Al4.5FeSi: A combined synchrotron powder diffraction, electron diffraction, high-resolution electron microscopy and single-crystal X-ray diffraction study of a faulted structure[J]. Acta Crystallogr, 1998, 54(4): 351-357. DOI:10.1107/S0108768197017047 |

| [23] |

COOPER M. The crystal structure of ternary α(AlFeSi)[J]. Acta Crystallogr, 1967, 23(6): 1106-1107. DOI:10.1107/s0365110x67004372 |

| [24] |

GUENEAU C, SERVANT C, D'YVOIRE F, et al. Fe2Al3Si3[J]. Acta Crystallogr, 1995, 51(12): 2461-2464. DOI:10.1107/S0108270195007864 |

| [25] |

SHA G, O′REILLY K A Q, CANTOR B, et al. Quasi-peritectic solidification reactions in 6xxx series wrought Al alloys[J]. Acta Materialia, 2003, 51(7): 1883-1897. DOI:10.1016/S1359-6454(02)00595-5 |

| [26] |

HUANG Y, MU S, GUAN Q, et al. Corrosion resistance and formation analysis of a molybdate conversion coating prepared by alkaline treatment on aluminum alloy 6063[J]. Journal of The Electrochemical Society, 2019, 166(8): 224-230. DOI:10.1149/2.1111908jes |

| [27] |

苟国庆, 黄楠, 陈辉, 等. 高速列车A7N01S-T5铝合金应力腐蚀行为研究[J]. 材料科学与工艺, 2012, 20(4): 134-139. GOU Guoqing, HUANG Nan, CHEN Hui, et al. Research on stress corrosion behavior of A7N01S-T5 aluminum alloy for high speed train[J]. Materials Science and Technology, 2012, 20(4): 134-139. DOI:10.11951/j.issn.1005-0299.20120425 |

| [28] |

杜娟, 陈翘楚, 刘青茂, 等. 铝合金在盐水环境中腐蚀性能的电化学研究[J]. 材料科学与工艺, 2019, 27(5): 84-90. DU Juan, CHEN Qiaochu, LIU Qingmao, et al. Electrochemical study of aluminum alloys in brine environment[J]. Materials Science and Technology, 2019, 27(5): 84-90. DOI:10.11951/j.issn.1005-0299.20180059 |

2021, Vol. 29

2021, Vol. 29