可发性聚苯乙烯泡沫塑料EPS(Expandable Polystyrene)是一种由单体的苯乙烯聚合而成的碳氢化合物,碳组元的质量分数为92%,氢组元质量分数8%。在无水三氯化铝存在条件下,加热至80~95 ℃,乙烯与苯发生烃化反应合成乙苯,乙苯在600 ℃催化脱氢后得到苯乙烯。将含量为99.5%以上的苯乙烯单体和软水、过氧化苯甲酰BPO引发剂、聚乙烯醇PVA分散剂放在一起,加热至80~90 ℃反应8~10 h,聚苯乙烯珠粒形成并硬化,继续升温至100 ℃以上熟化约3 h,可制得无色透明的聚苯乙烯珠粒[1]。EPS珠粒内部由彼此不相连通的封闭微孔组成,常采用低沸点的戊烷作为发泡剂。在一定的温度和压力下,戊烷均匀地渗透于聚苯乙烯分子链之间,经过冷藏和时效处理,可得到细密均匀微孔径的EPS原始珠粒。进行预发泡加热时,聚苯乙烯达到软化状态,其内部的发泡剂也达到了气化状态,产生膨胀气压力,得到内部结构彼此不相连通的封闭微孔状EPS预发珠粒[2-4]。

可发性聚苯乙烯泡沫塑料EPS是一种具有一定机械强度和低温脆性的透明、无色无味热塑性工程塑料,具有良好的电绝缘性和较低的热传导率、较小的吸水性和良好的隔音防潮防震性能。其来源丰富、成形加工成本低廉,在汽车内饰件、建筑结构、冷藏、船舶、火车、包装和消失模铸造等领域被广泛采用。EPS珠粒的粒形粒貌特征和颗粒度的大小及其分布特征对物料管道的输送、模具充型、产品模型的致密度、EPS产品模型表征、产品模型的力学性能和铸件外在质量均有影响。EPS泡沫塑料的热解特性对金属液浇注凝固后所得铸件的内在质量与环境污染也会产生影响。适度的力学性能是EPS产品的模型簇组装、运输、浸涂、烘干和造型操作所需的强度与刚度的保障。基于此,本文对EPS珠粒的表征、EPS泡沫塑料的热解特性以及EPS模型的力学性能进行了测试和探讨[5-7]。

1 消失模EPS模型材料表征的测试与分析 1.1 消失模EPS珠粒粒形、粒貌和颗粒度分布的测试与分析供应状态下的EPS原始珠粒堆密度(Bulk Density)分布在560~670 g/L,不能直接用于消失模产品EPS模型的发泡成形,否则会在后续铸造成形时造成EPS模型的发气量过大、严重污染环境,并且其生产成本高。正常生产时,首先对EPS原始珠粒进行预发泡处理,获得堆密度分布在19~22 g/L的EPS预发珠粒, 然后再使用EPS预发珠粒进行产品模型的模具制模成形,最后进行负压干砂造型的金属液浇注凝固成形,获得所需的铸件产品。

在蒸汽式加热的预发设备生产条件下,位于蒸汽管道控制阀前端的蒸汽压要维持在149.961~ 299.922 kPa、温度需达到120~150 ℃。与EPS预发设备相连蒸汽管道的最后3~5 m外壁不使用隔热包裹材料,但需安装疏水阀,确保饱和干蒸汽进入预发设备,以提高热效率。进入预发设备内的汽压力为119.564~160.094 kPa。干蒸汽释放热量使EPS原始珠粒体积膨胀,从而获得EPS预发珠粒,同时干蒸汽以冷凝水的形式凝结在EPS珠粒周围。为提高EPS预发珠粒的流动性和弹性,需要对其进行沸腾干燥处理和时效处理。为防止EPS预发珠粒结团,可以在EPS原始珠粒内加入0.05%~0.2%的硬脂酸锌,同时在EPS预发泡过程中对预发珠粒辅以搅拌。

1.1.1 消失模EPS粒形、粒貌的测试与分析运用动态颗粒图像原理系统QICPIC(Quick Picture),进行EPS珠粒的激光衍射粒度分析。分别从盛放EPS原始珠粒和EPS预发珠粒的样品容器中取出3个平行样,将其分别加入到进样器中,通过控制进样速率来控制单位时间内通过测试区域颗粒的数目,得到3个平行的结果。图像分析仪的测试参数为:光学浓度0.82%(0.80%~ 0.84%),测试时间26.68 s(22.04~29.09 s),EPS珠粒下落高度500 mm,EPS珠粒出口宽度2 mm,数据交换频率100.00 Hz。

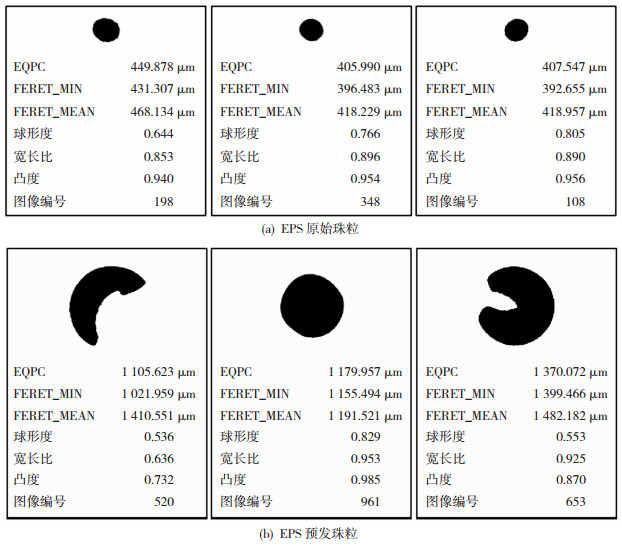

图 1是EPS原始珠粒和EPS预发珠粒代表性微观粒形形貌的测试结果,表 1列出了EPS原始珠粒、EPS预发珠粒粒形粒貌特征参数的测试结果。图 1(a)显示出EPS原始珠粒的个体完整性较好,只是珠粒个体的尺寸大小和粒形粒貌有所不同。EPS原始珠粒的不均一性会影响到EPS预发珠粒的整体均匀性。图 1(b)显示出EPS预发珠粒的个体完整性较差(“缺损形”、内凹“海湾形”、局部“月牙形”和周边“凸缘形”等),其珠粒个体之间的尺寸大小和粒形粒貌也不相同。

|

图 1 EPS原始珠粒和预发珠粒的代表性微观形貌 Fig.1 Typical micro-morphology of raw beads & EPS beads: (a) raw beads; (b) EPS beads |

| 表 1 EPS珠粒预发前后的粒形粒貌特征参数 Table 1 Morphology characteristics of raw beads & EPS beads |

表 1集中统计了EPS原始珠粒和预发珠粒粒径和粒形粒貌的激光粒度仪测试结果,包括宽长比(S10、S50、S90)、球形度(S10、S50、S90)、凸度(S10、S50、S90)和颗粒度(X10、X50、X90)。宽长比是指珠粒投影平面内的外部轮廓在两条平行线之间的最小距离与最大距离之比值,球形度是指珠粒投影平面内的一个等效面积圆的周长与珠粒实际边界周长之比值,凸度是指珠粒投影平面内实际面积与补平内凹面积后的投影面积之比值。这3个比值越接近于1,EPS珠粒外形越完整,愈接近圆球形。

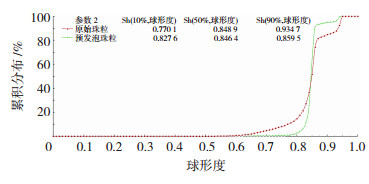

图 2为EPS原始珠粒和EPS预发珠粒3个平行样的球形度累积分布(Q3)均值,其中, 红色曲线代表EPS原始珠的3个平行样球形度累积分布均值,绿色曲线代表EPS预发珠粒3个平行样的球形度累积分布均值。

|

图 2 EPS原始珠粒和预发珠粒的球形度累积分布 Fig.2 Sphericity cumulative distribution of raw beads and EPS beads |

由图 2可以看出,10%的原始珠粒球形度小于0.770 1(表 1中的S10),50%的原始珠粒球形度小于0.848 9(表 1中的S50),90%的原始珠粒球形度小于0.934 7(表 1中的S90);10%的预发珠粒球形度小于0.827 6(表 1中的S10),50%的原始珠粒球形度小于0.846 4(表 1中的S50),90%的原始珠粒球形度小于0.859 5(表 1的S90)。

原始珠粒第1段陡坡的坡顶,即曲线平台的始点坐标为球形度0.87,累积分布Q3(x)=81.55%,意味着18.45%的原始珠粒的球形度大于0.87;预发珠粒第1段陡坡的坡顶,即曲线平台的始点坐标为球形度0.86,累积分布Q3(x)=91.52%,意味着只有8.48%的预发珠粒的球形度大于0.86。可见,EPS原始珠粒向预发珠粒的转变过程中球形度有所降低。但是,预发珠粒球形度分布峰又高又窄比较集中,球形度0.83左右,这种分布状态对提高其流动性和充型能力以及降低产品模型的表面粗糙度数值均有益[8-10]。

1.1.2 消失模EPS珠粒粒径分布特征的测试与分析图 3为EPS原始珠粒和EPS预发珠粒3个平行样粒径的频度分布(q3*)和累积分布(Q3)均值对比性测试结果。由图 3可以看出: 10%的原始珠粒尺寸小于402.79 μm(对应于表 1中X10),50%的原始珠粒尺寸小于467.18 μm(对应于表 1中的X50),90%的原始珠粒尺寸小于522.43 μm(对应于表 1中的X90);10%的预发珠粒尺寸小于1 228.03 μm(对应于表 1中的X10),50%的预发珠粒尺寸小于1 554.61 μm (对应于表 1中的X50),90%的预发珠粒尺寸小于1 832.09 μm(对应于表 1中的X90)。比较发现,预发珠粒的尺寸大约是原始珠粒的3.328倍,相较于原始珠粒,预发珠粒的体积膨胀了38倍左右;同时也可以看出,EPS原始珠粒的粒径频度曲线分布峰又高又窄,说明原始珠粒的粒径尺寸较为均匀且集中度较高,这一点也体现在其累积曲线的分布图上,原始珠粒粒径累积曲线图的第1段陡坡的坡度较大。但预发珠粒相对矮平化的频度曲线分布峰对提高消失模模型成形的致密度和降低模型表面粗糙度数值会有一定的帮助。

|

图 3 EPS原始珠粒和预发珠粒粒径的频度分布和累积分布 Fig.3 Distribution density and cumulative distribution of raw beads & EPS beads |

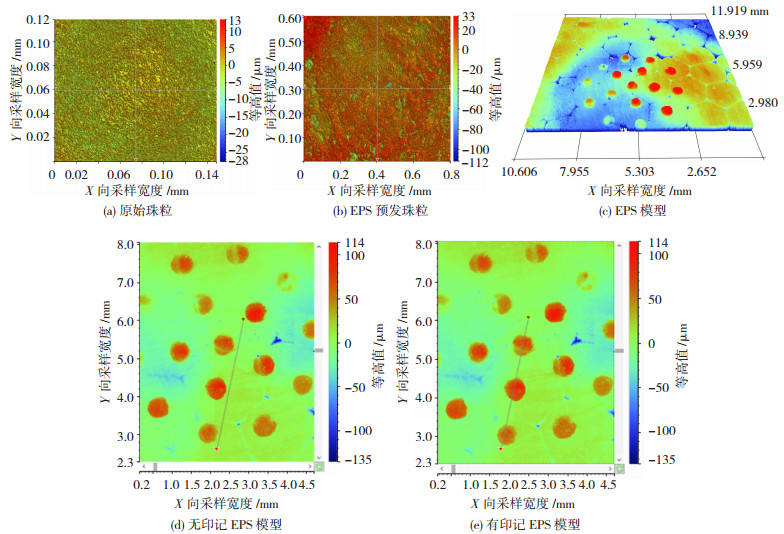

采用NPFLEX(New Perspective Flexible)三维光学白光干涉仪对EPS原始珠粒、EPS预发珠粒和EPS模型的表面粗糙度进行无接触测量。

图 4(c)是对消失模EPS模型的整体宏观表面形貌粗糙度的测试结果,该结果既包括有气塞印记影响的EPS模型表面,又包括无气塞印记影响的EPS模型表面。表 2列出了EPS原始珠粒、EPS预发珠粒和产品模型的表面粗糙度对比性测试结果[11-12]。

|

图 4 原始珠粒、EPS预发珠粒、模型宏观表面、无印记和有印记EPS模型表面的粗糙度测试 Fig.4 Roughness test of raw beads, EPS beads, macro-scale surface of the pattern, EPS pattern with and without nozzle prints: (a) raw beads; (b) EPS beads; (c) EPS pattern; (d) EPS pattern with no nozzle prints; (e) EPS pattern with-nozzle prints |

| 表 2 EPS原始珠粒、预发珠粒和产品模型的表面粗糙度测试结果 Table 2 Surface roughness test results of raw beads, EPS beads, and the foam patterns |

由表 2可以看出,预发珠粒表面粗糙度值远高于原始珠粒(约5倍),而接近于EPS产品模型不受气塞印记影响的表面粗糙度数值,只是不受气塞印记影响的EPS模型表面粗糙度数值略高。而受气塞印记影响的EPS模型的表面粗糙度值高于(约2.3倍)不受气塞印记影响的EPS模型表面粗糙度数值。说明EPS珠粒的预发过程会直接影响预发珠粒的表面粗糙度,进而间接地影响EPS模型的粗糙度,而EPS模型的表面粗糙度数值大小又会间接地影响消失模铸件的表面质量;另一方面,EPS产品模型上的气塞印记会严重影响产品模型的表面粗糙度,这就需要在消失模模具的制作过程中,适当协调好EPS模型的成形质量与模具型腔内表面的气塞布置密度及其端部的气流通道的缝隙宽度,以达到在低密度布置气塞和设置小宽度气流通道缝隙条件下,获得较小粗糙度数值的EPS模型表面[13-14]。

2 消失模EPS模型材料性能的测试与分析 2.1 消失模EPS珠粒热重、差热性能的测试与分析在消失模铸造工艺过程中,EPS原始珠粒的储存、预发泡、产品模型的制模、模片胶合、模型簇组装、浸涂涂料、干燥烘干、造型和金属液浇注凝固成形等诸多环节可能会发生EPS模型材料的热变形、热熔解或热气化现象,为了优化各个工序的温控参数以稳定消失模产品的质量,需要对EPS原始珠粒和预发珠粒的受热特性进行准确的定量测试。

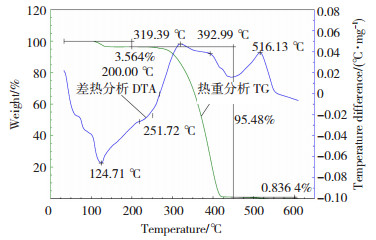

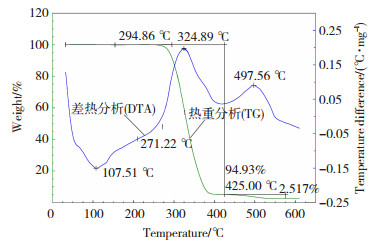

采用SDT Q600 V20.9 BUILD 20热重差热分析仪,分别对7.842 0 mg的EPS原始珠粒和2.037 0 mg的EPS预发珠粒样品进行大气环境下的实验测试,对应得到了图 5和图 6所示的热重分析曲线和差热分析曲线。其中绿色曲线代表所测样品的热重分析结果,蓝色曲线代表所测样品的差热分析结果。

|

图 5 EPS原始珠粒的热重和差热分析曲线 Fig.5 Thermogravimetric and differential thermal analysis curves of raw beads |

|

图 6 EPS预发珠粒的热重和差热分析曲线 Fig.6 Thermogravimetric and differential thermal analysis curves of EPS beads |

从图 5可以看出,EPS原始珠粒在空气介质条件下受热至107.25 ℃时出现物理失重,受热至124.71 ℃时进入快速物理失重阶段,受热至200.00 ℃时,物理失重终止,失重3.564%;继续受热至243.49 ℃时开始化学失重,至319.39 ℃时进入快速化学失重阶段,至416.00 ℃时化学失重速度减缓,至450.00 ℃时,化学失重终止,失重95.48%;受热温度达到600.00 ℃后,会有0.836 4% 的碳化物残留。与之对应的差热曲线,在124.71 ℃出现EPS吸热谷值,推测是戊烷物理吸热后开始挥发;251.72 ℃时EPS出现放热,推测EPS原始珠粒聚苯乙烯分子出现分解裂解;319.39 ℃时出现第1次放热峰,516.13 ℃时出现第2次放热峰。

从图 6热重TG曲线和差热DTA曲线变化趋势的对比中可以看出,EPS预发珠粒在空气介质条件下受热时,没有物理失重阶段,受热至255.07 ℃时开始化学失重,至324.89 ℃时进入快速化学失重阶段,至375.00 ℃时化学失重速度出现减缓迹象,至425.00 ℃时,化学失重终止,失重94.93%;受热温度达到600.00 ℃后,会有2.517%的碳化物残留。与之对应的差热曲线,在107.51 ℃出现EPS吸热谷值,推测是少量的残留戊烷物理吸热后开始挥发,但没有引起失重数据的显著变化;至271.22 ℃时EPS出现放热,推测EPS预发珠粒聚苯乙烯分子出现分解裂解;至324.89 ℃时出现第1次放热峰,至497.56 ℃时出现第2次放热峰。

EPS原始珠粒TG曲线图中出现了两次显著失重现象,而EPS预发珠粒的TG曲线图中仅出现1次显著失重现象;EPS原始珠粒失重所发生的受热温度区间跨度大、失重速率小,而EPS预发珠粒明显具有失重所发生的受热温度区间狭窄、失重速率高的特征;EPS原始珠粒和预发珠粒在高温受热时均出现了聚苯乙烯分子的裂解失重放热峰现象,只是在低温受热阶段,EPS原始珠粒多了一段物理失重吸热谷现象。针对EPS原始珠粒TG曲线图中出现的第1次物理失重现象所对应的受热温度107.25 ℃,可以将其作为消失模预发泡工序的上限指导温度,这样可以防止发泡剂戊烷的过度挥发散失,为后续的EPS产品模型的制模质量提供保障;针对EPS预发珠粒明显具有失重所发生的受热温度区间狭窄、失重速率高的特征,可以在消失模铸造浇注工序设置负压真空铸型,用以快速及时地将短时间内EPS模型簇燃烧所产生的大量气体排出铸型,防止铸件内部卷入气体而产生缺陷;针对EPS预发珠粒受热至425.00 ℃时,化学失重终止,可以指导适合于消失模铸造的合金类型,其浇注温度要高于该受热温度150.00 ℃左右。

本次实验所用EPS预发珠粒的堆密度为0.019 g/cm3,参照密度为0.015~0.020 g/cm3的聚苯乙烯泡沫塑料的热分解特性:75~164 ℃为软化区,164~316 ℃为熔化区,316~576 ℃为气化区,576 ℃以上为燃烧区进行如下分析:EPS原始珠粒出现裂解的起始温度(251.72 ℃)比EPS预发珠粒(271.22 ℃)低了近20.00 ℃,这可能与戊烷的引燃温度为260 ℃相关,由于EPS原始珠粒的戊烷含量较高,导致其起始裂解温度较低。而EPS预发珠粒的戊烷含量低,使得其起始裂解温度有所偏高。此后,戊烷开始裂解并释放燃烧热量,戊烷的燃烧热为3 506.1 kJ/mol,差热曲线呈现上升的放热迹象。EPS原始珠粒出现裂解的第1次放热峰温度(319.39 ℃)低于EPS预发珠粒(324.89 ℃),这可能与EPS预发珠粒的爆发式燃烧特性有关;EPS原始珠粒出现分解裂解的第2次放热峰温度(516.13 ℃)高于EPS预发珠粒(497.56 ℃),这可能与EPS原始珠粒温和型燃烧特性有关,加之戊烷较高,两者燃烧热量的叠加的效应。600.00 ℃时,EPS原始珠粒的残留碳化物数量(0.836 4%)约占EPS预发珠粒(2.51%)的1/3,表明戊烷含量较高的EPS原始珠粒在高温长时间作用下燃烧更加充分。

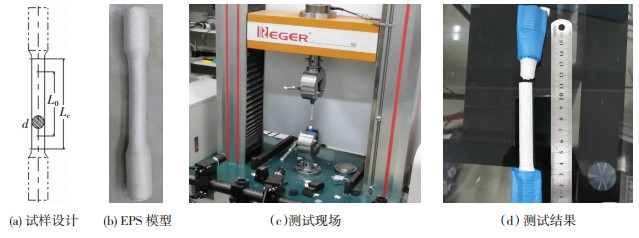

2.2 消失模EPS模型材料力学性能的测试与分析 2.2.1 消失模EPS模型力学性能测试试样的设计和成形参照GB/T228—2002室温拉伸试验方法[15],设计图 7(a)所示的用于拉伸试验的EPS模型圆形截面试样,L0=5d,Lc≥ L0+d/2,取d=12 mm,Lc=85 mm。将EPS预发泡珠粒通过压力输送的方式充填测试试样的消失模模具型腔并紧实,而后将该消失模模具放入蒸缸内,用饱和干蒸汽预热蒸缸和消失模模具,干蒸汽的气压为120~160 kPa,预热时间34 s,排空冷凝水。关闭蒸缸排水阀,再次通入干蒸汽,并保持蒸缸和消失模模具型腔内的蒸汽压维持在120~160 kPa,持续时间17 s,开启排水阀卸掉蒸缸和模具型腔内的蒸汽,卸压时间持续7 s。再次关闭排水阀,向蒸缸内和消失模模具型腔背面喷洒冷却水,并保持15 s喷水冷却后,打开排水阀,卸掉蒸缸内的冷却水。最后对蒸缸和消失模模具型腔抽取负压,进一步冷却模具并干燥模具,直至消失模模具冷却至90 ℃以下,开模取出EPS模型圆形截面试样。

|

图 7 双目视觉测量系统及散斑试样拉伸试验 Fig.7 Binocular vision measurement system and speckle specimen tensile testing: (a) specimen design; (b) EPS pattern; (c) test-site; (d) test-result |

采用MTS(Material Test System)材料拉伸试验机和PMLAB DIC-3D准静态三维应变光学测量系统,对图 7(b)EPS模型试样进行拉伸试验和应力应变数据图像的采集。测试现场见图 7(c),EPS模型试样的上夹头固定,下夹头向下拉伸,拉伸速率为1 mm/min。

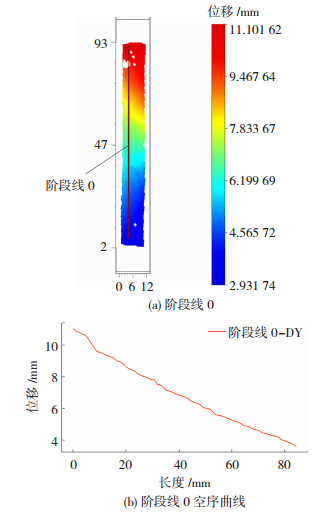

从图 7(d)和图 8(b)可以看出,EPS模型试样断裂时的总位移量为10.9 mm,断后伸长率A=(L1-L0)/L0=12.9%(试样的有效轴向长度距离为85 mm)。可见,EPS模型具有良好的塑性。曲线上距离顶端4~8 mm的试样长度区间内有一段斜率明显大于其他段,出现滑移。滑移量值从9.6 mm陡增至10.6 mm,单位长度位移增速为0.25,远大于出现滑移之前试件的均匀塑性变形的单位长度位移增速0.12(接近2倍)。该段发生在试件断裂位置,说明断裂位置处的位移变化急剧,推知该处应变最大,该断裂位置靠近上夹持端。试样断裂时拉伸机的力数据从最大值开始往下调落,对照DIC-3D应变计算云图,找到试样断裂位置处有局部应力集中的那一帧图像,此图所对应的时间即为拉伸机拉力数据为最大的那一时刻。

|

图 8 直角坐标系下阶段线0的空序曲线 Fig.8 Space order curve of null stage segment in rectangular coordinate system: (a) null stage segment; (b) space order curve of null stage segment |

图 8(a)所设定的阶段线0及其等间隔点,用于观察分析EPS模型试样的应力应变情况,等间隔点的间隔距离为0.175 mm,共计486个点(点与点之间距离为7个像素格,单位像素格长度为0.025 mm)。图 8(b)是以这些点的位移数据绘制的体现EPS模型试样在拉应力作用下所发生位移的空序曲线。

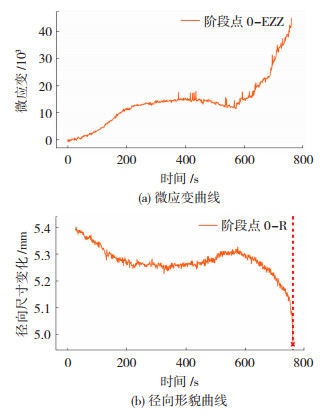

DIC-3 D系统图像数据的采集帧率为1 Hz,共采集761帧图像,经系统标定和相关计算(网格间距为7个像素格,比对分析的步长为29个像素格,边界有效性为60%),得到阶段点0在圆柱坐标系条件下的微应变曲线(图 9(a))和径向形貌曲线(图 9(b))。

|

图 9 圆柱坐标系下阶段点0的微应变及其形貌曲线 Fig.9 Micro-strain & morphology curve of null stage segment in cylinder coordinate system: (a) micro-strain curve; (b) radial morphology curve |

从图 9可以看出,EPS模型试样的微应变曲线分为3个阶段:0~200 s,试样的微应变速率和径向形貌变化速率均呈线弹性变形阶段,200~560 s范围内呈现出均匀塑性变形的强化阶段,560~761 s范围内呈现出局部变形的缩颈阶段。自拉伸开始约761 s时,拉伸机力信号达到最大,最大值为38 N,对应DIC-3D测量系统采集的图像帧为阶段761。在阶段761时刻,阶段点0处初始圆柱半径r=5.42 mm,试样断裂时的径向平均半径为5.08 mm。

抗拉强度,

| $ {R_{\rm{m}}} = {F_{\rm{b}}}/{S_0} = 0.412\;45, {\rm{N}}/{\rm{m}}{{\rm{m}}^2} $ |

断面收缩率,

| $ Z = \left( {{S_0} - {S_1}} \right)/{S_0} = 11.0\% $ |

属于韧性断裂。式中:Fb为最大拉力;S0为试样原始横截面积,S1为试样断裂后横截面积[16]。

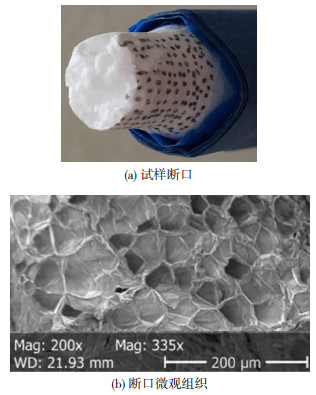

图 10(a)所示为EPS模型试样的断口实物图片,可以看到,其外部轮廓由3部分构成:EPS模型试样的夹持端(蓝色包裹部分)、EPS模型试样侧面设定的散斑测试点云和EPS模型试样的韧性断口。运用KYKY-EM8100型场发射扫描电镜对韧性断口的形貌进行观察,得到图 10(b)所示的微观组织结构。

|

图 10 EPS模型试样断口形貌 Fig.10 Fracture section morphology of EPS pattern specimen: (a) specimen pattern fracture section; (b) fracture section micro-structure |

由图 10(b)可以看出,EPS预发珠粒内部呈现出蜂窝状胞腔组织结构特征,大的胞腔组织结构中派生出小胞腔组织结构,胞腔组织结构的内表面出现皱褶,不同的胞腔结构之间有清晰的胞界相互分开,胞壁宏观呈现出不规则的多边形结构,壁厚较为均匀;有些胞腔组织间的胞壁融合后出现了胞腔组织联合体,有些胞腔组织间存在间隙,没有实现胞腔结构间的完全融合;单个胞腔组织结构的等效直径约35.00 μm。结合表 1中EPS预发珠粒的平均粒径1 554.61 μm进行估算,一个EPS预发珠粒内部约含有胞腔组织结构87 631.00个。

EPS模型的这种蜂窝状胞腔组织结构是原始珠粒受热软化时,其内含的发泡剂戊烷气化促使珠粒膨胀的结果,使得EPS模型材料具有较低的热传导率、良好的隔音和防震性能。初始预发成形的EPS珠粒内部胞腔呈负压状态,需要时效熟化一段时间,待空气渗入胞腔内达到内外气压的平衡时,EPS珠粒就具有了较好的表面粗糙度和弹性,进而流动性提高,EPS模型及消失模铸件的表面质量均得到提高。

3 结论1) 消失模EPS原始珠粒平均粒径为467.18 μm,预发珠粒的平均粒径为1 554.61 μm;预发珠粒的球形度、凸度和宽长比均高于原始珠粒,这有助于提高EPS珠粒在输送管道中的流动性,消失模产品模型的充型紧实度和表面质量也将相应提高;EPS预发珠粒频度曲线分布峰的矮平化特征能够提高消失模成形的致密度和降低模型表面粗糙度值;消失模EPS原始珠粒、预发珠粒、无气塞印记EPS模型和有气塞印记EPS模型的表面粗糙度数值依次增大至1.277、6.090、6.943、16.091 μm。

2) EPS原始珠粒在空气介质条件下受热至107.25 ℃时出现物理失重。EPS预发珠粒没有物理失重阶段,255.07 ℃时开始化学失重,失重的受热温度区间狭窄、失重速率高,至425.00 ℃时,化学失重终止,失重94.93%,残留2.517%的碳化物。

3) 消失模EPS模型试样受力会出现线弹性变形阶段、均匀塑性变形的强化阶段和局部缩颈变形的断裂阶段。其抗拉强度为0.412 45 N/mm2,断后伸长率为12.9%,断面收缩率为11.0%,具有良好的塑性和韧性;消失模EPS预发珠粒的内部呈蜂窝状胞腔结构组织,胞腔结构的平均直径约35.00 μm,单个预发珠粒内部约含有胞腔组织结构87 631.00个。

| [1] |

上海实型铸造小组. 实型铸造[M]. 上海: 上海人民出版社, 1974. Shanghai Full Mold Casting Group. Full Mold Casting[M]. Shanghai: Shanghai People Press, 1974. |

| [2] |

刘玲玲, 郑新建, 任爱梅, 等. 消失模铸造滑体铸件的数值模拟[J]. 特种铸造及有色合金, 2018, 38(5): 531-534. LIU Lingling, ZHENG Xinjian, REN Aimei, et al. Numerical simulation of lost foam casting slip body casting[J]. Special Casting & Nonferrous Alloys, 2018, 38(5): 531-534. DOI:10.15980/j.tzzz.2018.05.020 |

| [3] |

张庆雷, 罗玲玲, 刘亚康, 等. 戊烷对可发性聚苯乙烯性质的影响[J]. 北京化工大学学报(自然科学版), 2010, 37(5): 62-66. ZHANG Qinglei, LUO Lingling, LIU Yakang, et al. Effect of the amount of pentane on the properties of expanded polystyrene[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2010, 37(5): 62-66. |

| [4] |

卢大海, 刘鑫旺, 孙锐, 等. 元素粉末法SPS烧结固化TiAl合金的组织和力学性能[J]. 特种铸造及有色合金, 2018, 38(5): 551-555. LU Dahai, LIU Xinwang, SUN Rui, et al. Microstructure and mechanical properties of TiAl alloys consolidated by spark plasma sintering from elemental powders[J]. Special Casting & Nonferrous Alloys, 2018, 38(5): 551-555. DOI:10.15980/j.tzzz.2018.05.025 |

| [5] |

SMITH William F, HASHEMI Javad. Foundation of Material Science and Engineering[M]. Beijing: China Machine Press, 2010.

|

| [6] |

RAO P N. Manufacturing Technology[M]. Beijing: China Machine Press, 2010.

|

| [7] |

王新节, 王维. 消失模铸件表面粗糙度的测量与分析[J]. 特种铸造及有色合金, 2014, 34(8): 839-843. WANG Xinjie, WANG Wei. Measurement and analysis of surface roughness of full mold lost foam castings[J]. Special Casting & Nonferrous Alloys, 2014, 34(8): 839-843. |

| [8] |

张红颖, 陈展, 王韶彬, 等. 三维散斑相关法在机翼变形动态测量中的应用[J]. 测控技术, 2016, 35(7): 31-34. ZHANG Hongying, CHEN Zhan, WANG Shaobin, et al. Application of 3D-DSCM in dynamic test on airplane wing's deformation[J]. Measurement & Control Technology, 2016, 35(7): 31-34. DOI:10.19708/j.ckjs.2016.07.008 |

| [9] |

GERE J M, GOODNO B J. Strength of Materials[M]. China Machine Press, 2011.

|

| [10] |

王新节. EPS模型铝合金拉伸试样的力学性能研究[J]. 铸造技术, 2020, 41(11): 1061-1064. WANG Xinjie. Study on mechanical properties of tensile specimens of aluminium alloy with EPS pattern[J]. Foundry Technology, 2020, 41(11): 1061-1064. DOI:10.16410/j.issn1000-8365.2020.11.014 |

| [11] |

潘才元. 高分子化学[M]. 北京: 中国科学技术大学出版社, 2012. Pan Caiyuan. Polymer Chemistry[M]. Beijing: University of Science and Technology of China Press, 2012. |

| [12] |

刘智恩. 材料科学基础[M]. 西安: 西北工业大学出版社, 2016. LIU Zhien. Material Science[M]. Xi'an: Northwestern Polytechnical University Press, 2016. |

| [13] |

姚杰, 王春涛, 朱刚, 等. 颗粒尺寸对挤压铸造10SiCp/6061复合材料组织和性能的影响[J]. 特种铸造及有色合金, 2019, 39(5): 511-514. YAO Jie, WANG Chuntao, ZHU Gang, et al. Effects of particle size on microstructures and properties of the 10SiCp/6061 composites by squeezing casting process[J]. Special Casting & Nonferrous Alloys, 2019, 39(5): 511-514. DOI:10.15980/j.tzzz.2019.05.013 |

| [14] |

宋晓俊, 王超渊, 汪煜, 等. 挤压参数对镍基粉末冶金高温合金微观组织影响研究[J]. 铸造技术, 2020, 41(11): 1024-1029. SONG Xiaojun, WANG Chaoyuan, WANG Yu, et al. Effect of extrusion parameters on microstructure of Ni-based P/M superalloy[J]. Foundry Technology, 2020, 41(11): 1024-1029. DOI:10.16410/j.issn1000-8365.2020.11.005 |

| [15] |

全国铸造标准化技术委员会. 铸造标准汇编(中)[M]. 北京: 中国标准出版社, 2011. National Foundry Standardization Technical Committee. Compilation of Foundry Standards (Medium)[M]. Beijing: China Standard Press, 2011. |

| [16] |

周健, 唐丹娜, 郝亮. 铜粉粒径对3D打印成形和烧结成形性能的影响[J]. 铸造技术, 2019, 40(6): 528-532. ZHOU Jian, TANG Danna, HAO Liang. Effect of copper powder particle size on 3D printing forming and sintering forming properties[J]. Foundry Technology, 2019, 40(6): 528-532. DOI:10.16410/j.issn1000-8365.2019.06.003 |

2021, Vol. 29

2021, Vol. 29