2. 沈阳晨光弗泰波纹管有限公司,沈阳 110020

2. Shenyang Aerosun-futai Expansion Joint Co., Ltd., Shenyang 110020, China

低密度的7系铝合金具有强度高、延展性好、抗疲劳性好等特点,被广泛应用于航空航天和汽车行业的结构件制造[1-5]。目前,研究发现7系铝合金的时效析出过程通常为[6-7]:过饱和固溶体(SSS)→Guinier-Preston(GP) 区→亚稳相η′→平衡相η(MgZn2)。铝合金的力学性能和耐蚀性能与合金本身性质及热处理工艺有关,其高强度来源于时效过程中细小均匀的析出相分布[8-10]。

对于铝合金的发展来说,强度、延性、韧性、疲劳、蠕变、抗应力腐蚀性能和抗剥落腐蚀性能,以及各种加工性能(铸造、形变加工)对合金的实际应用起决定作用。例如,7075铝合金峰值强度使用,在横向容易产生应力腐蚀裂纹,因此,通常在损失10% ~15%强度的过时效状态下使用。在安全性方面,力求提高断裂韧性、抗疲劳裂纹扩展性能和抗应力腐蚀性能。非等温时效工艺是近年发展起来的一种新型时效工艺,其特点是在连续变化的温度场中对铝合金进行时效处理。非等温时效作为近似无穷多级等温时效的情况,可以更为精细的调控微观组织,达到时效强化型合金综合性能提高的效果[11-15]。

国内外已有很多针对热处理对合金腐蚀性能影响的研究报道。Tsai等[16]研究了7475铝合金的抗应力腐蚀敏感性,研究发现该合金的抗应力腐蚀敏感性随着时效程度的增加而增加。Prout等[17]的研究表明,三级时效(RRA)处理使7150铝合金具有比T6处理更高的抗SCC性能。肖文强[18]的研究表明,非等温时效态7050合金抗应力腐蚀性能随着时效时间的延长而增强,各非等温时效态的应力腐蚀敏感性均不同程度地比T74高,表现出较好的抗应力腐蚀性能。

此外,海洋环境中存在着多种微生物,其易附着在材料表面形成生物膜影响腐蚀行为,这种现象称为微生物腐蚀(MIC)[19]。硫酸盐还原细菌(SRB)是MIC的主要元凶,在工业生产中造成了大量的损失。升温时效处理对7系铝合金在含SRB环境中的应力腐蚀行为的影响尚未见报道。

本文研究了非等温时效(升温时效)处理工艺对近7075铝合金(Al-4.47Zn-2.13Mg-1.20Cu) 的应力腐蚀行为的影响,并讨论了SRB对铝合金应力腐蚀机理的影响。

1 实验 1.1 实验材料及制备方法实验材料为国内某公司生产的12 mm厚的铝合金热轧板,其化学成分见表 1。

| 表 1 7075铝合金的化学成分(质量分数/%) Table 1 Chemical composition of 7075 alloys (wt.%) |

合金铸锭采用400 ℃保温12 h后升温至470 ℃保温36 h的双级均匀化处理,而后在430 ℃进行多向锻造。合金在(470±3)℃下保温1 h固溶处理,使合金处于过饱和状态,保温后立即将试样放入冷水中冷却到室温,转移时间≤10 s。时效在可控温的热处理炉中进行,样品以10、20、40 ℃/h的速率从100 ℃加热至200 ℃。本文对每种时效处理工艺进行简记,例如以10 ℃/h的速率从100 ℃加热至200 ℃的试样标记为H10。

1.2 实验介质本实验配制pH=7.5的3.5wt.%NaCl模拟海水溶液作为基础腐蚀溶液。实验选用的微生物为厌氧硫酸盐还原菌(SRB),含SRB的模拟海水在美国石油协会推荐的API标准培养基中培养。由于部分培养基成分预热失效,故将培养基分为两部分进行配置。培养基Ⅰ:0.5 g/L Na2SO4,1 g/L NH4Cl,0.5 g/L K2HPO4,0.1 g/L CaCl2,2 g/L MgSO4 ·7H2O,1 g/L酵母粉和3.5 g/L乳酸钠;培养基Ⅱ:0.1 g/L抗坏血酸,0.1 g/L保险粉和0.1 g/L硫酸亚铁铵。使用5%NaOH将培养基Ⅰ调节至pH=7,将调节好的培养基Ⅰ放入压力蒸汽灭菌锅中,加热至121 ℃保温15 min,进行高压灭菌并冷却至25 ℃;在无菌工作站中过滤配置好的培养基Ⅱ,将两种培养基1 ∶1混合,完成培养基配制。接菌时,将预先准备好的菌液放在恒温培养箱内(30±2) ℃活化30 min[20]。使用胶头滴管抽取菌液,每150 mL培养液中滴加3 mL菌液。高温灭菌15 min的模拟海水溶液与SRB培养基2 ∶1混合溶液为灭菌溶液(sterile),在灭菌溶液中接入2 mL实验菌种,放到培养箱中培养4 d,所得到的溶液即为SRB接种溶液。

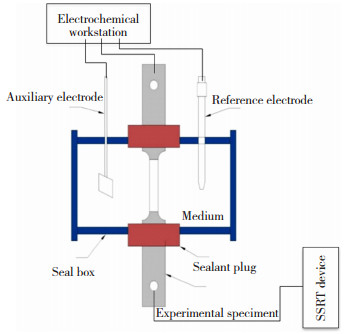

1.3 性能测试根据ASTM标准G49-85设计拉伸试样,在LETRY WDML-30型应力腐蚀试验机上进行慢应变速率拉伸实验(SSRT)。慢拉伸试样按照图 1所示放置到拉伸盒中,分别将配置好的灭菌溶液和SRB溶液倒入拉伸盒中,盖上盒盖,浸泡1 d后,固定到试验机上,添加300 N的预载荷,以消除拉伸机内部及夹具间隙。SSRT实验采用的应变速率为1×10-6 s-1,此应变速率与典型的SCC裂纹扩展速率处于同一数量级[21],与其对应的拉伸机拉伸速率为0.002 mm/min。拉伸实验中,待达到屈服强度(试验机显示屏图像出现拐点)时开始测试电化学数据。

|

图 1 SSRT测试设备示意图 Fig.1 Schematic diagram of SSRT test equipment |

在PARSTAT 2273电化学工作站进行电化学测试,实验采用由工作电极(经过不同时效处理的铝合金试样)、参比电极(饱和甘汞电极)、辅助电极(石墨电极)组成的标准三电极体系。首先进行开路电位测试,约0.5 h待电位稳定后,开始交流阻抗测定,正弦扰动电位10 mV,测量频率范围为10 mHz~100 kHz,测定数据后使用ZsimDemo软件进行拟合。

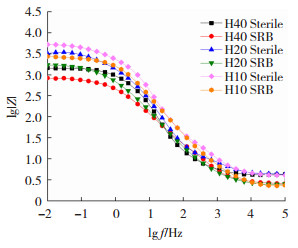

2 结果与分析 2.1 电化学分析升温时效合金在不同腐蚀溶液中的Bode图如图 2所示。由电化学阻抗谱理论可知,低频区的阻抗模代表了由电荷转移过程控制的阳极反应的电荷转移电阻。因此,通过比较不同试样在低频区的阻抗模大小,可以得到SRB在电极表面的代谢活动降低了阳极溶解过程的电荷转移电阻。低频处,在无菌溶液中随着升温速率降低,模值不断升高,抗腐蚀性能不断提高;在SRB溶液中,H10处理试样抗腐蚀性能最好,H20时效处理试样次之,H40处理试样耐蚀性最差。在高频处,SRB接种溶液中的阻抗值略小于无菌溶液中的阻抗值,表明在含SRB的接种溶液中试样的腐蚀阻力减小、腐蚀速率增大。

|

图 2 升温时效合金在不同溶液中的Bode图 Fig.2 Bode plots of heating aged alloy in different solution |

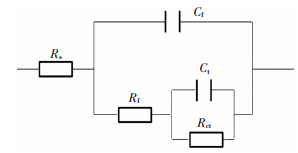

根据图 3中的等效电路图对EIS结果进行拟合,拟合数据如表 2所示,其中Rs为溶液电阻,Rf、Rct分别为腐蚀产物的电阻和电荷转移电阻。无菌溶液的Rs为(46±1)Ω ·cm2,SRB接种溶液的Rs为(35±2)Ω ·cm2,表明SRB溶液的电导率较大,腐蚀性较强。在无菌溶液中,随着升温速率的降低,合金的Rct分别为3 008、5 649、6 211 Ω ·cm2。在SRB溶液中,H40、H20、H10试样的电荷转移电阻分别为2 498、3 320、5 477 Ω ·cm2,较高的电阻表征对电极表面结构变化有较大抗力,因此,耐腐蚀性能较好。

|

图 3 时效处理合金的等效电路图 Fig.3 The equivalent circuit of corrosion for alloys after aging treatment |

| 表 2 升温时效合金在不同溶液中的电化学阻抗拟合数据 Table 2 The equivalent circuit of galvanic corrosion for alloys after heating aging treatment in different solution |

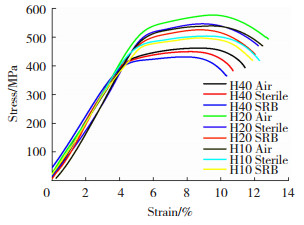

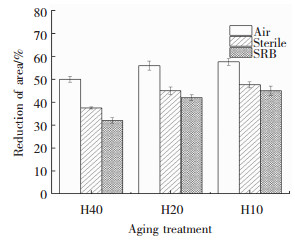

合金在不同介质中的拉伸应力-应变曲线如图 4所示。以不同速率升温时效试样在空气中的应力-应变曲线作为参考,来评价腐蚀溶液中试样的应力腐蚀敏感性,合金拉伸后的断面收缩率(ψ)如图 5所示。由图 4图 5可知,在空气、无菌溶液和SRB溶液中,H40处理试样的屈服强度都在(415±10)MPa,断后延伸率分别为11.4%、10.7%、10.5%。H20升温时效处理试样在不同介质中的屈服强度和伸长率分别为: 空气中521 MPa、12.8%;无菌溶液中505 MPa、12.2%;接菌溶液中486 MPa、12%。H10试样空拉的屈服强度和延伸率为495 MPa、12.5%,在无菌溶液中的屈服强度和断后延伸率分别为476 MPa、12.2%,在SRB溶液中的屈服强度为464 MPa,延伸率为11.8%。根据上述数据,对于同种时效处理的试样,其屈服强度和延伸率均表现为:空气>无菌溶液>SRB溶液。H40合金对硫酸盐还原菌最敏感,经H10处理的试样抗腐蚀性能最好。随着时效速率的降低,合金的断面收缩率逐渐增大。

|

图 4 升温时效合金的应力-应变曲线 Fig.4 Stress-strain curves of heating aged alloys |

|

图 5 合金在不同介质中拉伸后的断面收缩率 Fig.5 Reduction of area of heating aged alloys in different media |

应力腐蚀开裂敏感性(Iscc)的评价指标包含伸长率和断面收缩率,但溶液中的氢可能导致试样伸长异常,故Iscc的计算方程式为[19]

| $ {I_{{\rm{scc}}}} = \left( {1 - {\psi _{\rm{s}}}/{\psi _{\rm{a}}}} \right) \times 100\% $ | (1) |

式中: ψs为实验溶液中的断面收缩率,%;ψa为在空气中的断面收缩率,%。从式(1)可以看出,Iscc的值越接近1时,SCC的敏感性越高。将图 5中时效处理合金在不同介质中的断面收缩率数据带入式(1)中,得到在无菌和接菌溶液中升温时效合金的应力腐蚀敏感性的数据列于表 3。由表 3数据可以看到,在无菌溶液中,随着升温速率的降低,合金的Iscc值分别为25%,19.6%,17.3%。与无菌溶液相比,合金在SRB接种溶液中的Iscc值分别提高了10%,5.4%,4.5%,也就是说,SRB的存在增加了合金的应力腐蚀敏感性,同时证明当升温速率为10 ℃/h时,合金受硫酸盐还原菌的腐蚀影响最小。

| 表 3 无菌和SRB溶液中不同时效处理合金的Iscc值 Table 3 Iscc values of alloys after different aging treatments in sterile and SRB-inoculated solutions |

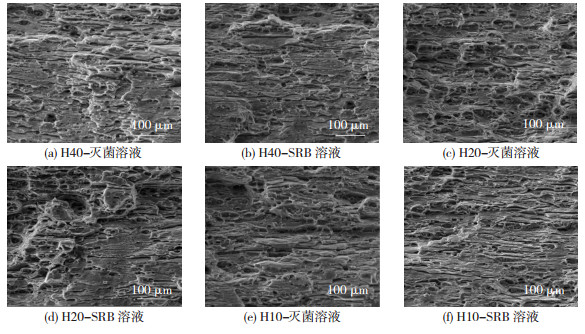

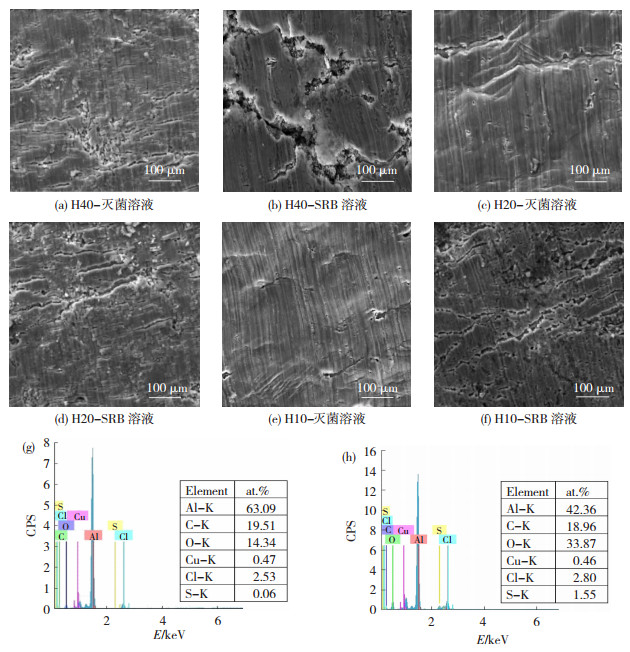

合金在灭菌和SRB溶液中SSRT的主断口形貌如图 6所示,断裂侧面形貌见图 7。H40升温时效试样在灭菌溶液中的主断口以撕裂状和少量不规则的韧窝组成,侧面存在大量长约100 μm的裂纹,然而在SRB溶液中,断口呈现出准解理断裂特征,侧面裂纹处发生了严重的腐蚀。图 7(g)和(h)分别为H40-灭菌试样和H40-SRB试样的EDS结果,结果表明,在SRB溶液中试样断口处S的含量是在无菌溶液中的15倍,表明SRB的代谢产物参与了应力腐蚀反应,直接证实了SRB可以影响铝合金的应力腐蚀行为。

|

图 6 升温时效合金在溶液中的断口形貌 Fig.6 Fracture morphologies of heating aged alloy in solutions: (a) H40-sterile solution; (b) H40-SRB solution; (c) H20-sterile solution; (d) H20-SRB solution; (e) H10-sterile solution; (f) H10-SRB solution |

|

图 7 合金在溶液中的侧面断裂形貌和EDS结果 Fig.7 The lateral fracture morphologies and EDS of alloys in solutions: (a) H40-sterile solution; (b) H40-SRB solution; (c) H20-sterile solution; (d) H20-SRB solution; (e) H10-sterile solution; (f) H10-SRB solution |

对于H20处理试样,在灭菌溶液中,合金的断口以韧窝为主,属于韧性断裂,侧面出现少量长裂纹;在SRB溶液中主断口由韧窝和撕裂带组成,仍然属于韧性断裂,侧面出现大量裂纹。H10试样在两种溶液中的拉伸断口均以尺寸不一的韧窝为主,在灭菌溶液中侧面仅有少量二次微裂纹。随着升温速率的降低,时效处理合金受硫酸盐还原菌的影响逐渐降低。

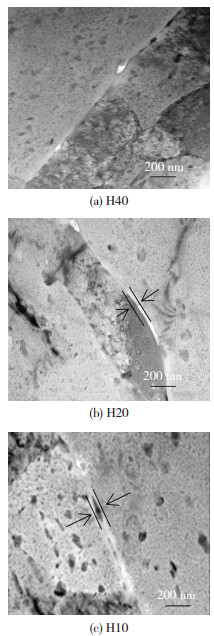

2.4 讨论在铝合金体系中,应力腐蚀开裂的主要机理为阳极溶解。H40态合金处于欠时效状态,晶界析出相连续,如图 8(a)所示,此时析出强化效果较弱,位错在连续晶界处容易发生堵塞,合金的强度和断面收缩率较低。由于基体与晶界析出相(GBPs)之间存在电位差,因此,GBPs引起阳极溶解,晶界会随着沉淀相的溶解而逐渐被侵蚀,最终沿晶界形成腐蚀通道,在晶界处发生应力腐蚀SCC。随着时效速率的降低,如图 8(b)和(c)所示,断续分布的粗大晶界相阻断了连续的腐蚀通道网络,降低了晶间腐蚀的敏感性,从而增强了耐应力腐蚀开裂。同时,在时效过程中沉淀相在晶界优先析出,导致溶质原子在晶界区域的损耗,沿晶形成晶界无析出带(PFZ)。在变形过程中,滑移带会在晶界堆积产生局部应力集中,由于PFZ可以使滑移带的应力集中得到松弛,因此提高了合金的收缩率[22]。

|

图 8 不同时效处理合金的晶界析出相 Fig.8 Precipitates in the grain boundary of the alloy after different aging treatment |

然而,合金基体中存在的粗大相促进了变形过程中裂纹的形成,造成局部金属裸露,引起阳极溶解,最终沿裂纹方向断裂。综上分析可知,7075铝合金在溶液中SCC断裂的主要机理为阳极溶解。

SRB新陈代谢生成的胞外合物(EPS)具有一定的强度和黏性,在金属表面附着,并与活的或死的SRB细胞共同组成生物膜,这些有机物可以改变Al合金的表面能和腐蚀电位,从而改变合金的腐蚀过程。

由于SRB的生长、繁殖及新陈代谢所形成的生物膜都是不均匀的,这导致合金表面出现了浓差电池,为腐蚀提供了有利的条件[23]。Venzlaff等[24]的研究表明,金属作为唯一的电子供体为还原硫酸盐和SRB的生长提供能量。铝合金在SRB接种溶液中的反应为

| $ \begin{array}{*{20}{c}} {{\rm{Al}} \to {\rm{A}}{{\rm{l}}^{{\rm{3 + }}}}{\rm{ + }}{{\rm{e}}^{\rm{ - }}}}\\ {{\rm{SO}}_{\rm{4}}^{{\rm{2 - }}}{\rm{ + }}{{\rm{e}}^{\rm{ - }}}{\rm{ + }}{{\rm{H}}^{\rm{ + }}} \to {{\rm{H}}_{\rm{2}}}{\rm{S + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}}\\ {{\rm{A}}{{\rm{l}}^{{\rm{3 + }}}}{\rm{ + }}{{\rm{S}}^{{\rm{2 - }}}} \to {\rm{Al}}{{\left( {{\rm{OH}}} \right)}_{\rm{3}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{S}}}\\ {{\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{S}}_{\rm{3}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{Al}}{{\left( {{\rm{OH}}} \right)}_{\rm{3}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{S}}} \end{array} $ |

硫酸盐还原菌(SRB)的新陈代谢可以产生H2S、S2-和HS-等硫化物,这些代谢产物均可促进氢向内部的渗透行为。H2S含量越多,金属表面氢原子含量越高,导致金属表面与其内部之间形成一定的浓度梯度,这种浓度梯度将加速氢原子向金属内部扩散的速度。由于合金在晶界和粗大沉淀相周围形成裂纹,氢在裂纹尖端聚集,发生解理,增加了金属的氢脆敏感性[25],因此,在SRB接种溶液中合金主要的SCC机制是氢致开裂。

3 结论1) Al-Zn-Mg-Cu合金经过非等温时效处理后,晶界上分布着稳定相,随着时效速率的降低,晶界析出相呈断续分布,且出现晶界无析出带,这些断续分布的晶界析出相可以有效地阻断阳极溶解,降低腐蚀速率。

2) 升温时效处理可以提高Al-Zn-Mg-Cu合金的性能,随着升温速率的降低合金的抗腐蚀性能提高。

3) SRB对7075铝合金的腐蚀行为有着密切的影响,在相同的时效工艺下,SRB增加了铝合金的应力腐蚀敏感性。

| [1] |

施娟娟, 陈忠家, 谢元福, 等. 回归再时效对7×××系铝合金强度及耐腐蚀性能的影响[J]. 铝加工, 2020, 1: 13-17. SHI Juanjuan, CHEN Zhongjia, XIE Yuanfu, et al. Effect of regression reaging on strength and corrosion resistance of 7×××series aluminum alloy[J]. Aluminum Processing, 2020, 1: 13-17. DOI: CNKI:SUN:LJGO.0.2020-01-006 |

| [2] |

WILLIAMS J C, STARKE Jr E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799. DOI:10.1016/j.actamat.2003.08.023 |

| [3] |

KRISHNAN M A, RAJA V S. Development of high strength AA7010 aluminum alloy resistant to environmentally assisted cracking[J]. Corrosion Science, 2016, 109: 94-100. DOI:10.1016/j.corsci.2016.03.025 |

| [4] |

刘文辉, 邱群, 周凡. 时效处理对7N01铝合金高温动态力学性能与组织演化的影响[J]. 稀有金属材料与工程, 2018, 47(1): 311-316. LIU Wenhui, QIU Qun, ZHOU Fan. Effect of aging treatment on dynamic mechanical properties and microstructure evolution of 7N01 Aluminum alloy at high temperature[J]. Rare Metal Materials and Engineering, 2018, 47(1): 311-316. |

| [5] |

LIU J J, LI H Y, LI D W, et al. Application of novel physical picture based on artificial neural networks to predict microstructure evolution of Al-Zn-Mg-Cu alloy during solid solution process[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(3): 944-953. DOI:10.1016/S1003-6326(15)63683-4 |

| [6] |

OU B L, YANG J G, WEI M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A, 2007, 38(8): 1760-1773. DOI:10.2320/matertrans1989.41.783 |

| [7] |

赵辉, 韩月娇. 7A04铝合金时效析出及性能分析[J]. 科技资讯, 2018, 16(4): 92-95. ZHAO Hui, HAN Yuejiao. Aging precipitation and performance analysis of 7A04 aluminum alloy[J]. Technical Information, 2018, 16(4): 92-95. DOI: CNKI:SUN:ZXLJ.0.2018-04-051 |

| [8] |

MURALIDHARA B K, RANGANATHA R. A comprehensive study on the effect of retrogression and re-aging on the properties of aluminum alloy conforming to AA 7049 specification[J]. Light Metals, 2015, 2016, 314(16): 353-357. |

| [9] |

崔振华, 刘晓艳, 刘彦鹏, 等. 时效处理对7050铝合金组织与性能的影响[J]. 河北工程大学学报(自然科学版), 2019, 36(3): 101-105. CUI Zhenhua, LIU Xiaoyan, LIU Yanpeng, et al. Effect of aging treatment on microstructure and properties of 7050 Aluminum alloy[J]. Journal of Hebei University of Engineering, 2019, 36(3): 101-105. DOI: CNKI:SUN:HJXU.0.2019-03-019 |

| [10] |

QI X, JIN J R, DAI C L, et al. A study on the susceptibility to SCC of 7050 aluminum alloy by DCB specimens[J]. Materials, 2016, 9(11): 884-893. DOI:10.3390/ma9110884 |

| [11] |

SONG R G, DIETZE W, ZHANG B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2004, 52(16): 4727-4743. |

| [12] |

余罡, 向剑波, 赵忠新, 等. 非等温时效对7003铝合金组织和性能的影响[J]. 金属热处理, 2020, 45(2): 143-148. YU Gang, XIANG Jianbo, ZHAO Zhongxin, et al. Effect of non-isothermal aging on the microstructure and properties of 7003 Aluminum alloy[J]. Heat Treatment of Metals, 2020, 45(2): 143-148. DOI: CNKI:SUN:JSRC.0.2020-02-031 |

| [13] |

VRATNICA M, CVIJOVIC Z, RAKIN M. Fracture touness modeling in high-strength Al-based alloys[J]. Materials Science Forum, 2004, 453-454: 181-186. DOI:10.4028/www.scientific.net/MSF.453-454.181 |

| [14] |

SSGLAM U, BAYDOGAN M, MINDIVAN H, et al. Influecne of retrogression and re-ageing on the mechanical and corrosion properties of 7039 aluminium alloy[J]. Zeitschrift fuer Metallkundal, 2004, 95(1): 14-17. DOI:10.3139/146.017913 |

| [15] |

ALVAREZ O, GONZALEZ C, ARAMBURO G, et al. Characterization and prediction of microstructure in Al-Zn-Mg alloys[J]. Materials Science and Engineering A, 2005, 402(1-2): 320-324. |

| [16] |

TSAI T C, CHANG J C, CHUANG T H. Stress corrosion cracking of super plastically formed 7475 aluminum alloy[J]. Metallurgical and Materials Transactions A, 1996, 28: 2113-2121. DOI:10.1007/s11661-997-0168-5 |

| [17] |

ROUT P K, GHOSH M M, GHOSH K S. Improvement of stress corrosion cracking (SCC) resistance of a 7150 Al-Zn-Mg-Cu alloy by retrogression and reageing (RRA) treatment[J]. Advanced Materials Research, 2014, 984-985: 529-535. DOI:10.4028/www.scientific.net/AMR.984-985.529 |

| [18] |

肖文强. 非等温时效态7050铝合金的抗腐蚀性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012. XIAO Wenqiang. Study on corrosion resistance of non-isothermal aging 7050 aluminum alloy[D]. Harbin: Harbin Institute of Technology, 2012. |

| [19] |

CHEN S Q, WANG P, ZHANG D. Corrosion behavior of copper under biofilm of sulfate-reducing bacteria[J]. Corrosion Science, 2014, 87: 407-415. DOI:10.1016/j.corsci.2014.07.001 |

| [20] |

WU M, ZHAO Z, WANG X, et al. Synergistic effects of a sulfate-reducing bacteria and an applied stress on the corrosion behavior of 17-4 PH stainless steel after different heat treatments[J]. International Journal of Electrochemical Science, 2020, 15: 208-222. DOI:10.20964/2020.01.31 |

| [21] |

WU T Q, YAN M C, ZENG D C, et al. Stress corrosion cracking of X80 steel in the presence of sulfate-reducing bacteria[J]. Journal of Materials Science and Technology, 2015, 31(4): 413-422. DOI:10.1016/j.jmst.2014.08.012 |

| [22] |

PARK D S, NAM S W. Effects of manganese dispersoid on the mechanical properties in Al-Zn-Mg alloys[J]. Journal of Materials Science, 1995, 30(5): 1313-1320. DOI:10.1007/BF00356137 |

| [23] |

ZHANG C, WEN F, CAO Y. Progress in research of corrosion and protection by sulfate-reducing bacteria[J]. Procedia Environmental Sciences, 2011, 10(1): 1177-1182. DOI:10.1016/j.proenv.2011.09.188 |

| [24] |

VENZLAFF H, ENNING D, SRINIVASAN J, et al. Accelerated cathodic reaction in microbial corrosion of iron due to direct electron uptake by sulfate-reducing bacteria[J]. Corrosion Science, 2012, 66: 88-96. |

| [25] |

SONG J, CURTIN W A. A nanoscale mechanism of hydrogen embrittlement in metals[J]. Acta Materialia, 2011, 59(4): 1557-1569. DOI:10.1016/j.actamat.2010.11.019 |

2021, Vol. 29

2021, Vol. 29