管材、型材弯曲成形是一种重要的金属成形手段,车用电池壳边框通常是采用将直条形铝合金通过绕弯工艺进行弯曲成形,在绕弯过程中工件容易出现外弧面受拉截面收缩,内弧面受压截面扩张的缺陷,导致侧面存在宽度差,无法满足设计要求。以往的绕弯研究大多集中于对圆管及矩形管的研究,对于复杂空腔结构绕弯成形的研究较少[1-4]。在截面畸变机理及回弹的研究中发现,截面变形是型材受到切向拉应力和切向压应力的合力所致,一旦超过其允许的范围就发展为畸变,减小弯曲模及夹块与型材之间的间隙对回弹有很好的抑制作用[5-7]。在绕弯成形材料的研究中发现随着材料屈服强度的增加,截面畸变及曲率半径回弹增加,但垂直径向方向的截面畸变变化相对较小[8]。在工件几何特征对绕弯成形研究中发现,增加竖直壁型材外侧横向特征的对称性有助于减小成形翘曲变形,使成形中性层位于直壁处,能够较好地解决直壁型材翘曲变形的问题[9-10]。在针对摩擦系数、夹持压力和助推速度对绕弯成形的研究中发现,摩擦系数和夹持压力越大,回弹角和横截面高度变形越小,且压块压力存在敏感值,当压块压力小于敏感值时,助推速度对壁厚和褶皱没有明显的影响,当压块压力大于敏感值,助推速度大于参考值时,内侧出现了明显的褶皱[11-12]。在针对温度及拉力对绕弯成形的研究中,肖寒[13]分析了镁合金的成形特性,研究表明随着成形温度及预拉伸量的增加,型材回弹角逐渐减小。在芯棒对绕弯成形起皱的研究中,Jiang、Shohei等[14-15]设计了一种新型碗状芯棒,多层芯块可以相互嵌套、逐层弯曲,为管壁提供有效的支撑,从而抑制工件的起皱。为解决成形过程中截面畸变的问题,本文基于绕弯成形工艺,应用仿真与实验结合的方法进行产品截面的优化,使产品满足后续焊接工艺要求。在8%的增重比约束范围内,获得了满足工艺要求的产品截面结构。

1 车用电池壳边框特性 1.1 材料属性车用电池壳边框材料为6061 T4铝合金,真实应力应变曲线如图 1所示。屈服强度为163 MPa,抗拉强度为346 MPa,延伸率为22%。

|

图 1 6061 T4铝合金应力-应变曲线 Fig.1 Stress strain curve of 6061 T4 aluminum alloy |

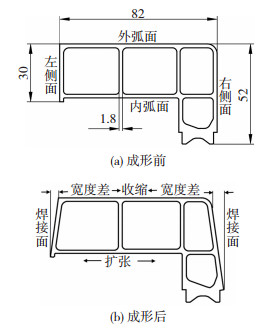

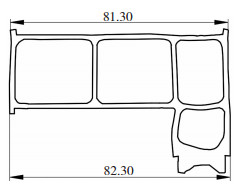

车用电池壳边框截面结构如图 2所示,宽度为82 mm,由于四周壁厚2 mm,立筋壁厚1.8 mm较薄,内部空腔较多且不一致,在成形过程中常会被压塌,外弧面受拉伸向内收缩,内弧面受压向外扩张,成形后截面呈梯形,侧面变形严重,形成宽度差,而侧面为焊接装配面,要求面内宽度差小于等于1 mm。因此,需要优化截面结构,提高成形工艺性,并同时满足增重比不超过8%的轻量化要求。

|

图 2 电池壳边框截面结构 Fig.2 Section structure of battery shell border: (a) before forming; (b) after forming |

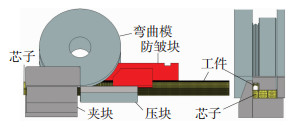

绕弯成形有限元模型如图 3所示,材料状态为异形多腔直条形铝型材,宽度82 mm,3根聚乙烯芯子穿入空腔,单边间隙0.15 mm,左侧经夹块夹紧后,与弯曲模同时旋转45°进行弯曲成形,成形弯曲半径为122 mm,成形过程中压块向左移动始终保持压料,防皱块始终贴紧工件防止起皱。

|

图 3 绕弯成形有限元模型 Fig.3 Finite element model of rotary-draw bending process |

本文采用MARC软件进行仿真,模具均处理为刚体,芯子处理为弹性体,弹性模量6 555.7 MPa,泊松比0.4,工件处理为各向同性弹塑性变形体,弹性模量为210 GPa,泊松比0.3,不考虑应变率影响,塑性采用图 1真实应力应变曲线。网格单元选择六面体8节点及三棱柱6节点单元,夹块与工件为粘接关系,其他均为接触关系,工件、芯子、模具摩擦系数为0.12,成形结束后,释放所有接触,工件进行回弹。

3 成形仿真结果分析 3.1 原始方案成形状态分析按照原始方案成形后,仿真所得电池壳边框最大主应变如图 4所示,经测量成弧半径为128 mm,两直边夹角为43°,回弹角为2°。变形主要发生在外弧面,最大主应变为0.18,未超过材料延伸率。实验所得成形状态如图 5所示,由于外弧面受拉,成形后最大主应变为0.18,接近材料延伸率22%,根据图 1材料应力应变曲线判断,此时外弧面已接近材料单向拉伸实验时的径缩状态,因此有轻微“橘皮”现象。经测量,实际成弧半径为120 mm,两直边夹角为43.2°,回弹角度为1.8°,仿真半径误差6.7%,夹角误差0.5%,回弹角误差11%。

|

图 4 仿真所得电池壳边框最大主应变 Fig.4 Maximum principal strain of the simulated battery shell border |

|

图 5 实验成形状态 Fig.5 Forming state of the experiment: (a) forming region state; (b) section state of the three-coordinate scan |

分别取成弧区域直线段、成弧边缘、成弧中间段切片进行对比,不同位置切片结构如图 6所示,可以看出成弧中间段变形最为严重,立筋向内侧倾斜超出公差要求。

|

图 6 不同位置切片结构 Fig.6 Slice structure at different positions: (a) linear segment; (b) edge of arc; (c) center of arc |

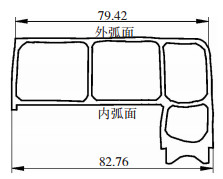

取成弧中间段进行三坐标扫描,如图 7所示,成形过程外弧面受拉,内弧面受压,导致外弧面向内收缩,由于型腔内部立筋较薄,强度较弱,导致立筋向内倾斜,经测量外弧面由82.00 mm收缩为79.00 mm,内弧面由82.00 mm扩张为82.90 mm。将仿真成形结果提取成弧中间段截面形状如图 8所示,外弧面宽度为79.42 mm,与实验误差0.5%,内弧面宽度为82.76 mm,与实验误差为0.2%。

|

图 7 成弧中间段三坐标扫描截面形状 Fig.7 Shape of the section scanned by three coordinates in the center of the arc |

|

图 8 成弧中间段仿真所得截面形状 Fig.8 Shape of the simulated section in the center of the arc |

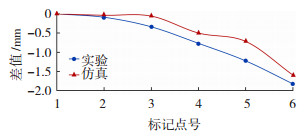

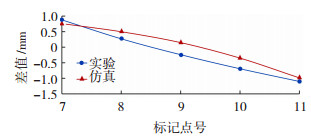

由于边框侧面为焊接装配面,若成弧区域宽度变化较大将会导致侧面装配无法满足要求,故对侧面进行精确分析。如图 7所示,分别在工件侧面等间距取点,序号依次记为1#~11#,由于1#位置变形最小,因此,以1#为基准做理论宽度线,分别测量不同标记点距离理论线的差值,在理论线中间的为负值,理论线两侧的为正值。右侧面差值如图 9所示,可以看出右侧面均为负值,即均处于收缩状态,且由内弧面向外弧面收缩趋势逐渐增大。仿真所得右侧面最高点与最低点差值为1.60 mm,实验所得右侧面最高点与最低点差值为1.83 mm,仿真误差12%。左侧面差值如图 10所示,可以看出实验7#和8#位置为扩张段,9#~11#位置为收缩段,仿真所得左侧面最高点与最低点差值为1.74 mm,实验所得左侧面最高点与最低点差值为1.98 mm,仿真误差12%。仿真所得差值与实验结果接近,误差较小,可以此为标准进行截面的优化。

|

图 9 右侧面各标记点距离理论线差值 Fig.9 Difference of the distance between each marker and the theoretical line on right side |

|

图 10 左侧面各标记点距离理论线差值 Fig.10 Difference of the distance between each marker and the theoretical line on left side |

本文基于绕弯工艺,通过改善工件截面结构使绕弯成形后截面宽度及侧面保持较好的状态。根据图 8可以看出,由于壁厚较薄、强度较低,在成形后出现立筋向内倾斜的趋势,因此,设计以下4种方案进行改进。方案1:将壁厚增大为2.5 mm。方案2:将壁厚增大为3.5 mm,目的是增强结构强度防止立筋倒塌。方案3:在工件左侧面增加矩形凸台。方案4:在工件两侧面增加矩形凸台,目的是将压块开槽包住凸台,通过压块对凸台限位,进而限制立筋向内侧倒塌,不同方案的截面形状如图 11所示。

|

图 11 不同方案截面形状 Fig.11 Cross section shapes of different schemes: (a) first scheme; (b) second scheme; (c) third scheme; (d) fourth scheme |

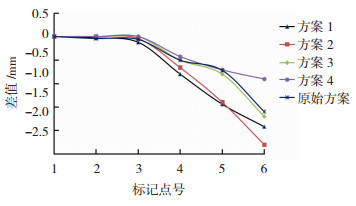

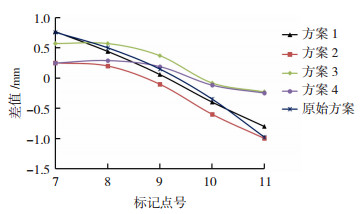

图 12为右侧面不同方案各标记点距离理论线的差值,可以看出,方案1和方案2加强壁厚的方式,强度提高较弱,不能抵抗立筋倒塌。方案3在左侧增加凸台,只对左侧立筋起作用,对右侧作用甚小,差值相对原始方案基本无变化。方案4通过两侧凸台限制立筋的方式能够有效减小右侧面向内倒塌的趋势,差值由原始方案的1.60 mm减小为0.90 mm。

|

图 12 右侧面不同方案各标记点距离理论线差值 Fig.12 Difference of the distance between each marker and theoretical line on right side of different schemes |

图 13为左侧面不同方案对应的差值:标记点7为扩张最大点,可以看出方案2和方案4扩张值最小,数值为0.25 mm;标记点11为收缩最大点,可以看出方案3和方案4收缩值最小数值为0.23 mm。

|

图 13 左侧面不同方案各标记点距离理论线差值 Fig.13 Difference of the distance between each marker and theoretical line onleft side of different schemes |

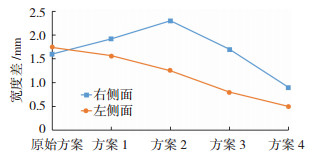

图 14为不同方案左侧面及右侧面宽度差,可以看到采用方案4时,对两侧面宽度差均能较好地控制。右侧面宽度差由1.60 mm减小为0.90 mm,左侧面宽度差由1.74 mm减小为0.50 mm。

|

图 14 不同方案左侧面及右侧面宽度差 Fig.14 Width difference of left side and right side in different schemes |

综合分析两侧面的扩张值、收缩值、宽度差,可以确定方案4为最优结果,证明通过在截面两侧增加凸台能够有效控制绕弯成形后的截面状态。

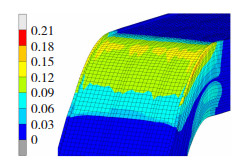

4.3 仿真验证方案可行性分析工件按方案4优化后验证成形可行性,图 15为仿真所得电池壳边框截面形状,图 16为电池壳边框成形区最大主应变分布,可以看到凸台受模具作用轻微变形,侧面立筋倒塌趋势明显减弱,工件外弧面及内弧面宽度变化均比原始方案小,有效改善了工件的成形性。工件凸台位置最大主应变为0.21,未超过材料延伸率,无拉裂风险,证明了方案的可行性。

|

图 15 方案4仿真所得电池壳边框截面形状 Fig.15 Cross section shape of the battery shell border obtained by simulation in Scheme 4 |

|

图 16 电池壳边框成形区最大主应变 Fig.16 Maximum principal strain in the forming area of the battery shell border |

质量控制方面,不同方案成形工件质量情况如表 1所示,可以看到,与其他方案相比,方案4增加壁厚的方式能够大大减小产品质量,且增加凸台后产品质量相对于原始方案仅增加了1.8%,但成形工艺性明显提高,同时满足了成形质量和产品轻量化两方面的要求。

| 表 1 不同方案产品质量 Table 1 Weight of the product for different schemes |

在汽车零部件轻量化背景下,针对此类空心件产品,本文用以提高成形工艺性的截面结构优化思路有较好的借鉴意义。

5 结论1) 通过仿真能够较准确地预测实际绕弯成形后工件的状态,成弧半径值仿真与实际误差6.7%,包角值仿真与实际误差0.5%,回弹角值仿真与实际误差11%。

2) 通过增加工件壁厚的方式进行绕弯成形,立筋不能够抵抗成形过程中向内倒塌的趋势,截面畸变改善不明显。

3) 优化方案合理有效。通过在工件两侧增加凸台优化截面结构,有效限制了工件立筋向内倒塌变形,工件成形后截面尺寸得到有效的控制,凸台强度满足成形工艺。在8%的增重比约束范围内,优化方案增重1.8%,即明显提升了工件的成形工艺性。

| [1] |

王刘安, 王颖, 刘忠利, 等. 6061铝合金薄壁管绕弯成形数值模拟及实验研究[J]. 锻压技术, 2015, 40(6): 60-66. WANG Liuan, WANG Ying, LIU Zhongli, et al. Numerical simulation and experimental research on the rotary bending of 6061 aluminium alloy tube[J]. Forging & Stamping Technology, 2015, 40(6): 60-66. DOI:10.13330/j.issn.1000-3940.2015.06.013 |

| [2] |

靳舜尧, 唐振宇, 黄重国, 等. 5A02铝合金薄壁管绕弯成形数值模拟及试验[J]. 热加工工艺, 2018, 47(21): 122-127. JIN Shunyao, TANG Zhenyu, HUANG Zhongguo, et al. Numerical simulation and experiments of 5A02 aluminum alloy thin-walled tube rotary-draw-bending[J]. Forming Hot Working Technology, 2018, 47(21): 122-127. DOI:10.14158/j.cnki.1001-3814.2018.21.031 |

| [3] |

沈化文, 刘郁丽, 董文倩, 等. 芯棒对铝合金矩形管绕弯回弹作用的数值模拟[J]. 材料科学与工艺, 2012, 20(1): 38-43. SHEN Huawen, LIU Yuli, DONG Wenqian, et al. Numerical simulation of effects of mandrel on spring-back of aluminum alloy rectangular tube in rotary-draw bending process[J]. Materials Science and Technology, 2012, 20(1): 38-43. |

| [4] |

刘郁丽, 李佳佳, 赵刚要, 等. 铝合金薄壁矩形管绕弯成形起皱极限的预测[J]. 重庆大学学报, 2011, 34(1): 47-52. LIU Yuli, LI Jiajia, ZHAO Gangyao, et al. Wrinkling limit prediction of rotary-draw bending process for thin-walled rectangular aluminum alloy tube[J]. Journal of Chongqing University, 2011, 34(1): 47-52. |

| [5] |

张冉阳, 全运平, 郭正华, 等. 间隙对铝合金帽型材绕弯回弹规律影响研究[J]. 机械科学与技术, 2016, 35(1): 148-152. ZHANG Ranyang, QUAN Yunping, GUO Zhenghua, et al. Effects of the clearance on the springback of cap-type profile in rotary draw bending process of aluminum alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(1): 148-152. DOI:10.13433/j.cnki.1003-8728.2016.0127 |

| [6] |

全运平. 帽型材弯曲回弹有限元数值模拟研究[D]. 南昌: 南昌航空大学, 2014. QUAN Yunping. The FE numerical simulation research on the bending springback of cap-type profile[D]. Nanchang: Nanchang Hangkong University, 2014. |

| [7] |

任智伟. 帽型材弯曲截面畸变有限元数值模拟研究[D]. 南昌: 南昌航空大学, 2015. REN Zhiwei. Numerical simulation research on the bending cross-section distortion of cap-type profile[D]. Nanchang: Nanchang Hangkong University, 2015. |

| [8] |

杨银, 闫晓东, 王哲, 等. 铝合金矩形管绕弯件尺寸精度的试验研究[J]. 材料科学与工艺, 2014, 22(1): 88-93. YANG Yin, YAN Xiaodong, WANG Zhe, et al. Experimental research on geometric accuracy of bending parts for aluminum rectangular in rotary-draw bending[J]. Materials Science and Technology, 2014, 22(1): 88-93. |

| [9] |

刘迪辉, 李显, 郑方博, 等. 型材截面几何特征对绕弯成形翘曲的影响[J]. 材料科学与工艺, 2016, 24(1): 33-37. LIU Dihui, LI Xian, ZHENG Fangbo, et al. Effect of cross section geometric features on warp in rotary draw bending process[J]. Materials Science and Technology, 2016, 24(1): 33-37. DOI:10.11951/j.issn.1005-0299.20160105 |

| [10] |

李显. 铝合金型材型面几何特征对绕弯成形的影响研究[D]. 长沙: 湖南大学, 2016. LI Xian. Research of effect of cross section geometric features on the rotary draw bending of aluminiumalloy profile[D]. Changsha: Hunan University, 2016. |

| [11] |

梁正龙, 吴建军, 张增坤, 等. 助推对薄壁不锈钢管绕弯成形质量的影响[J]. 塑性工程学报, 2015, 22(3): 68-73. LIANG Zhenglong, WU Jianjun, ZHANG Zengkun, et al. Influence of boosting on forming quality of rotary draw bending for stainless steel thin-walled circular tube[J]. Journal of Plasticity Engineering, 2015, 22(3): 68-73. |

| [12] |

朱英霞, 刘郁丽, 杨合, 等. 压块对H96矩形管绕弯成形回弹与截面变形的作用[J]. 中国有色金属学报, 2014, 24(1): 104-114. ZHU Yingxia, LIU Yuli, YANG He, et al. Impact of pressure die on springback and section deformation of rotary-draw bending of rectangular H96 tube[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 104-114. DOI:10.19476/j.ysxb.1004.0609.2014.01.013 |

| [13] |

肖寒. 轻量化结构件弯曲成形工艺研究[D]. 大连: 大连理工大学, 2010. XIAO Han. Research on bending processes of lightweight structures[D]. Dalian: Dalian University of Technology, 2010. |

| [14] |

JIANG Lanfang, ZHANG Shuyou, WANG Yaqun, et al. Research on bending forming method of large diameter-thickness ratio thin-walled tubes for aerospace[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102: 3037-3049. DOI:10.1007/s00170-019-03328-7 |

| [15] |

KAJIKAWA Shohei, WANG Guanghui, KUBOKI Takashi, et al. Prevention of defects by optimizing mandrel position and shape in rotary draw bending of copper tube with thin wall[J]. Procedia Manufacturing, 2018, 15: 828-835. DOI:10.1016/j.promfg.2018.07.413 |

2021, Vol. 29

2021, Vol. 29