2. 中南大学 粉末冶金研究院,长沙 410083

2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China

碳纤维/铜基复合材料兼具了铜的高导热、导电性以及碳纤维的高比模量、高比强度,因此具有优异的机械性能和耐磨性能以及良好的导热性能,从而被广泛应用于高效散热器、电接触材料和耐磨器等[1-4]。碳纤维/铜基复合材料主要分为连续型长碳纤维/铜复合材料和非连续型短碳纤维/铜复合材料,前者具有优异的力学性能,但是其各向异性限制了连续型长碳纤维复合材料的应用[5-7]。为改善碳纤维/铜复合材料的各向异性,有研究[8]表明无序分布的短碳纤维强化效果虽不如长碳纤维,但其各向同性远优于长碳纤维,且成型工艺简单,成本较低。粉末冶金法是制备短碳纤维/铜基复合材料的一种传统的制备工艺,短碳纤维在基体材料中的均匀分散主要以机械混料(物理混料和球磨混料)为主[9],从结构件角度来说,球磨混料对短碳纤维损伤较大,会缩短纤维长度,降低增强增韧的效果。但作为耐磨件,摩擦稳定性和耐磨性的提高才是最重要的。碳纤维表面具有较多的羧基、羟基等含氧官能团,表面能较高,且具有柔性,所以在混料过程中,由于表面摩擦力和静电力等会导致柔性缠结,大幅削弱材料的综合性能。因此,改善短碳纤维的均匀分散对提高铜基复合材料的综合性能具有重要意义。

大量研究[10-12]发现物理混料结合短碳纤维表面改性工艺可以有效的改善短碳纤维的缠结和界面问题,提高材料的力学性能和耐磨性能。杨浩等人[13]和LI等人[14]利用短碳纤维表面电镀工艺制备了纤维分散均匀的铜基复合材料,发现短碳纤维分散程度越好,摩擦系数越低,摩擦稳定性越好,材料的综合性能也越优异。陈达等人[15]研究了毫米级镀铜短碳纤维的长度(3、2和1 mm)对力学性能的影响,发现纤维长度的降低有利于短碳纤维的均匀分散和材料内部缺陷的减少,进而提高材料的抗弯强度。

综上,润滑和摩擦组元的均匀分散是改善材料摩擦性能的方法之一,毫米级短碳纤维长度降至微米级可以进一步改善碳纤维的分散性,虽然会降低材料的力学性能,但会促进材料摩擦稳定性的提高。同时,CHEN等人[16]发现球磨混料工艺可以使短碳纤维均匀分散于基体之中,制得微米级碳颗粒(约为4.7 μm)/铜基复合材料。微米级碳颗粒(长径比小于2)削弱了短碳纤维的增强增韧效果,但有效的改善材料的摩擦稳定性。因此,本文将酚醛树脂包覆后的短碳纤维与电解铜粉进行球磨,利用树脂的硬质壳层减少短碳纤维在球磨过程中的损伤,在保证短碳纤维均匀分散效果的同时,维持短碳纤维原有的纤维状[17]。探究了短碳纤维长度(长径比大于2)和分散程度对短碳纤维/铜复合材料摩擦性能稳定性和耐磨性的影响,并对其微观结构、摩擦性能和磨损行为进行了比较,同时,对碳纤维/铜复合材料的摩擦润滑机理进行了初步探索,为该材料的设计提供了理论基础。

1 实验 1.1 材料制备原料为江苏天鸟有限公司生产的T700型短切碳纤维(12K,直径7 μm,长度2 mm)和北京兴荣源科技有限公司生产的电解铜粉(纯度99.969%,颗粒粒径约为70 μm)。将短碳纤维在丙酮中超声清洗40 min进行脱胶处理,重复两次操作后烘干备用;然后取3 g酚醛树脂粉溶于60 mL酒精中,搅拌得到酚醛树脂酒精溶液;将短碳纤维浸润酚醛树脂酒精溶液后于恒温干燥箱内80 ℃烘干脱除溶剂,得到酚醛树脂包覆短碳纤维(酚醛树脂为热固性酚醛树脂,不溶于水但易溶于酒精,固化温度180 ℃)。

将酚醛树脂包覆后的短碳纤维与电解铜粉按照质量比1 ∶49放入YXQM行星式球磨机的不锈钢球磨罐中进行球磨混料,球料质量比为5 ∶1,转速为200 r/min,球磨时间分别为2、3和4 h,得到短碳纤维和电解铜粉的复合粉末。将复合粉末在YH41-25C型液压机上冷压成Ф30 mm×13 mm的压坯,压制压力为400 MPa,保压30 s。最后将压坯放入Z1250型钟罩式加压烧结炉,在氢气气氛下,以10 ℃/min的速率随炉升温至950 ℃,保温2 h,保温阶段压力为3 MPa,最后以25 ℃/min的冷速冷却至室温,同时,冷却时保持0.21 MPa的压力,得到短碳纤维/铜基复合材料。另外,酚醛树脂在烧结2 h过程中绝大部分会发生分解,最终以热解碳的形式存在于材料之中[18]。

1.2 销盘式摩擦实验为研究球磨时间对碳纤维/铜复合材料耐磨性能和摩擦性能的影响。摩擦实验在MMD-1型多功能销盘式摩擦试验机上进行,销盘式摩擦实验示意图如图 1所示。摩擦方式为销-盘式,碳铜复合材料试样被加工成Ф4.8 mm×12 mm的圆柱销,对磨盘为Ф44 mm×10 mm的30CrMnSi合金钢盘,加载力为10 N,主轴转速为300 r/min,连续摩擦30 000 s,约为8.3 h。为保证摩擦数据的可靠性,每种样品均进行3次以上的摩擦实验,取最具有代表性的摩擦曲线。

|

图 1 销盘式连续摩擦实验示意图 Fig.1 Diagram of pin-disc continuous friction experiment |

每个试样摩擦前后的质量损失都采用精度为0.000 1 g的天平来测量,每次测量都重复5次以上取其平均值,并根据公式(1)和(2)来计算材料的体积磨损率[19],再取3次重复实验的平均值得到每种样品的体积磨损率:

| $ \Delta v = \Delta m/\rho $ | (1) |

| $ \delta = \Delta v/(p \bullet L) $ | (2) |

式中:Δv为体积磨损量,mm3;Δm为摩擦前后试样销的质量变化,g;ρ为试样表观密度,g/cm3;δ为体积磨损率,mm3/(m ·N);L为总滑动距离,m;p为试样销上的法向载荷,N。

1.3 组织结构表征和性能检测使用阿基米德排水法测量材料的表观密度和开孔率。显微硬度测试在BUEHLER 5104微压痕硬度试验机上进行,外加载荷98 N,保压15 s。以上试验结果均为5次重复实验的平均值。在美国Instron3369型材料力学试验机上进行复合材料的抗弯实验。

采用Nova Nano SEM 230型扫描电子显微镜和HIROX KH-7700型数字显微镜对碳纤维/铜复合材料的微观结构、碳纤维的分布、摩擦面和磨屑的微观形貌进行表征。同时,每个样品取130个数据值采用Image-Pro Plus 6.0软件统计复合材料中碳纤维的长度及频率分布。并利用REUCHERT MeF3A型金相显微镜观察对偶盘摩擦表面形貌进行观察。采用拉曼光谱(JOBIN YVON-Lab RamHR800)来描述碳纤维的结构变化。使用配有电子背散射衍射接收探头的FEI Nano SEM 430型场发射扫描电子显微镜对短碳纤维/铜基复合材料基体的Schmid因子进行了表征,加速电压为20 kV,扫描步长为0.1~0.8 mm,并使用TSL OIM Analysis 7软件对数据进行分析。

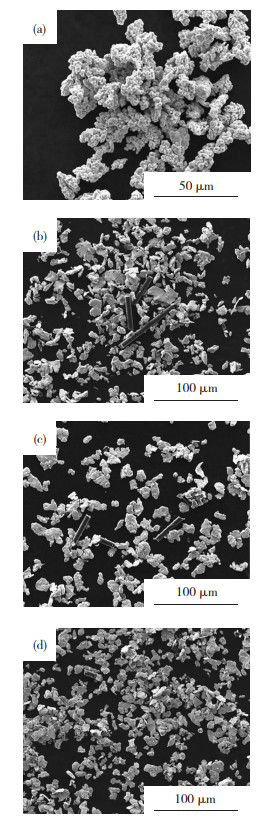

2 结果 2.1 不同球磨时间复合粉末的微观形貌图 2为不同球磨时间得到的复合粉末的微观形貌。由图 2(b)~(d)可以看出,电解铜粉平均尺寸皆约为3 μm,树枝状电解铜粉(图 2(a))在球磨过程中发生形变,不断的转变为扁平状铜颗粒,球磨时间越长,变形越严重,扁平状铜颗粒越多。复合粉末中均未发现明显纤维缠结现象,且短碳纤维长度随着球磨时间的增加呈现降低的趋势。

|

图 2 不同球磨时间复合粉末微观形貌:(a) 电解铜粉;(b) 球磨2 h;(c) 球磨3 h;(d) 球磨4 h Fig.2 Micromorphology of composite powders with different ball milling time: (a) electrolytic copper powder; (b) ball milling for 2 h; (c) ball milling for 3 h; (d) ball milling for 4 h |

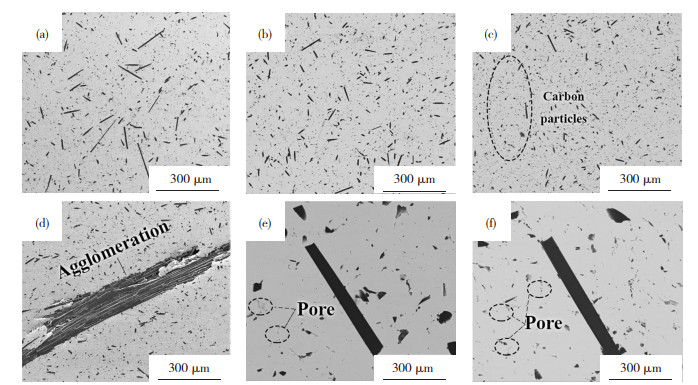

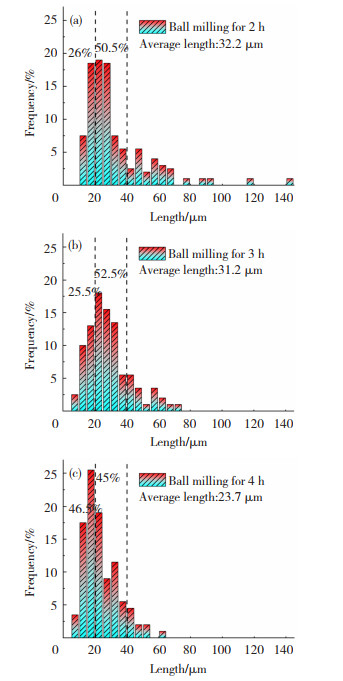

图 3为不同球磨时间烧结样SEM图和局部放大图,图 4为短碳纤维长度分布统计图。

|

图 3 分别球磨2 h、3 h和4 h时复合材料的微观形貌(a)~(c),局部放大图(d)~(f) Fig.3 Micromorphology (a)~(c) and partial magnification (d)~(f) of composites after ball milling for 2 h, 3 h, and 4 h |

|

图 4 分别球磨2 h (a)、3 h (b)和4 h (c)时复合材料的短碳纤维长度统计图 Fig.4 Statistical chart of short carbon fiber length after ball milling for 2 h (a), 3 h (b), and 4 h (c) |

从图 3(a)~(c)可以发现短碳纤维表面的树脂硬质壳层在球磨过程中有效的降低了碳纤维的柔性缠结,大幅提高了短碳纤维分散的均匀性,且随着球磨时间的延长,短碳纤维的长度逐渐降低,机械损伤产生的碳颗粒也逐渐增多。当球磨时间为2 h时,短碳纤维平均长度约为32.3 μm(图 4(a)),短碳纤维长度分布范围较广(7~140 μm),局部仍存在碳纤维缠结的现象(图 3(d))。球磨时间增加至3 h时,短碳纤维平均长度约为31.2 μm(图 4(b)),且大部分短碳纤维长度分布在20~40 μm(图 4(b)),内部的孔隙较少(图 3(e)中的虚线圆圈)。当球磨时间进一步增加,长度在20 μm以下的短碳纤维急剧增加(图 4(c)),产生大量微米级碳颗粒(图 3(c)),但是仍有约45%的短碳纤维长度在30 μm左右,同时,材料内部的孔隙也大幅增加(图 3(f)的虚线圆圈),这不利于材料力学性能和耐磨性能的提高。因此,球磨时间的改变可调控微米级短碳纤维的长度及分布,且球磨3 h制备的材料短碳纤维长度较为统一,分散较为均匀,内部孔隙最少。

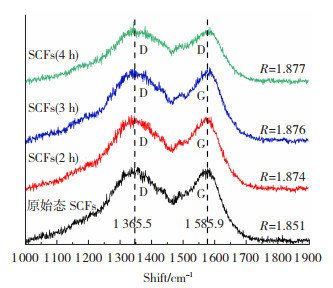

拉曼光谱被用来进一步表征球磨不同时间后短碳纤维的结构,如图 5所示,原始态短碳纤维和分别球磨2、3、4 h的短碳纤维D峰和G峰的位置均分别在1 365.5 cm-1和1 585.9 cm-1的附近,R值均为1.87左右,且峰形无明显变化。有文献[20] 表明无序碳结构的D峰在1 365.5 cm-1左右,石墨结构的G峰在1 585.9 cm-1,D峰和G峰的积分强度值(R)反映了碳纤维结构的完整性。说明短碳纤维在球磨过程中虽然形貌发生了变化,但是其结构依然保持不变。

|

图 5 不同球磨时间短碳纤维的拉曼光谱 Fig.5 Raman spectra of short carbon fibers with different ball milling time |

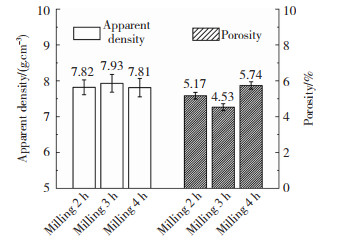

图 6是短碳纤维/铜复合材料的表观密度和开孔率柱状图。由图可知,随着球磨时间的延长,材料的表观密度先增大后降低,开孔率先降低后增大。其中,球磨3 h制得的复合材料表观密度较大,开孔率最小,分别为7.93 g/cm3和4.53%。球磨时间不足或过长均会导致材料致密度下降。

|

图 6 微米级短碳纤维铜复合材料表观密度和开孔率柱状图 Fig.6 Histogram of apparent density and porosity of micron short carbon fiber/copper matrix composites |

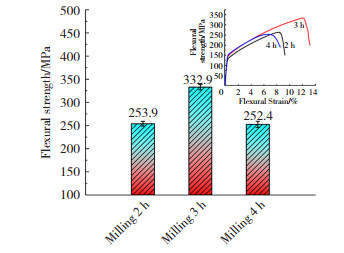

图 7为不同长度短碳纤维铜基复合材料的弯曲强度和应力应变曲线。由图可知,弯曲强度随着分散时间的延长由253.9 MPa先增加至332.9 MPa后减小至252.4 MPa,且球磨3 h样品的塑性远优于其他两种材料,说明球磨时间不足或过长都会导致材料的强度和塑性下降,这与材料致密度的规律相一致。

|

图 7 复合材料的弯曲强度柱状图和应力应变曲线 Fig.7 Histogram of bending strength and stress-strain curve of composites |

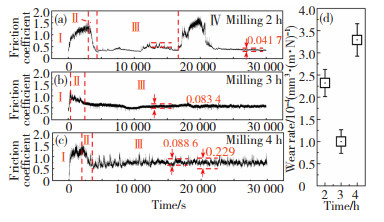

图 8为复合材料的摩擦曲线图和体积磨损率散点图。如摩擦曲线图 8(a)~(c)所示,短碳纤维/铜复合材料的摩擦曲线都会经历3个阶段:I磨合期—摩擦系数增高;II过渡期—摩擦系数下降;III平稳期—摩擦系数稳定。球磨3 h和球磨4 h样品摩擦曲线整体趋势一致,但球磨3 h样品摩擦曲线更为稳定,在稳定阶段摩擦系数波动范围宽度约为0.083 4,平均摩擦系数约为0.55,均小于球磨4 h样品(平均摩擦系数约为0.58,摩擦系数波动范围宽度约0.229)。球磨2 h样品的摩擦曲线不同于其他两种材料,摩擦曲线整体波动范围较大,出现“鼓包”现象,如图 8(a)中的Ⅳ区域,但是稳定阶段波动范围宽度较小(约0.041 7),平均摩擦系数约为0.32。

|

图 8 复合材料的摩擦曲线和磨损率:(a)球磨2 h;(b)球磨3 h;(c)球磨4 h;(d)体积磨损率散点图 Fig.8 Friction curves and wear rates of composites: (a) ball milling for 2 h; (b) ball milling for 3 h; (c) ball milling for 4 h; (d) scatter plot of volumetric wear rate |

从图 8(d)的磨损率散点图可以看出,球磨3 h样品的体积磨损率最低,约为1.00×10-4 mm3/(m ·N);球磨2和4 h的样品二者体积磨损率较高,分别可达2.32×10-4和3.29×10-4 mm3/(m ·N)。

连续摩擦30 000 s后复合材料的摩擦面宏观3D线框图如图 9所示,球磨2 h和球磨4 h摩擦试样表面粗糙程度大,表面起伏较大,摩擦表面粗糙度Ra分别为3.017 μm和3.916 μm,而球磨时间3 h摩擦试样销的摩擦面较为平整,表面起伏较小,摩擦面的损伤较小,摩擦表面粗糙度Ra仅为1.724 μm,和最小的体积磨损率结果相一致。

|

图 9 碳纤维/铜复合材料摩擦面的3D线框图:(a) 球磨2 h;(b) 球磨3 h;(c) 球磨4 h Fig.9 3D wireframe of friction surface of carbon fiber/copper composites: (a) ball milling for 2 h; (b) ball milling for 3 h; (c) ball milling for 4 h |

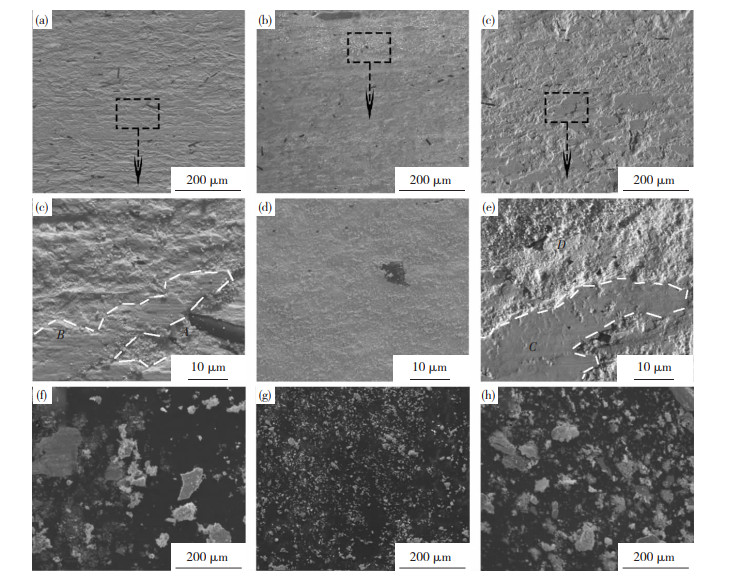

不同球磨时间后摩擦试样摩擦面和磨屑的SEM微观形貌如图 10所示。球磨2和3 h样品的摩擦面都较为粗糙,但球磨2 h样品摩擦面粗糙程度更大,且存在明显大量较深的犁沟(图 10(a)),黏着磨损导致的表面凹坑内存在大量疏松且细小的颗粒状磨屑,在凹坑底部存在部分裸露的碳纤维(图 10(d) A区),其磨屑是不规则片状磨屑和颗粒状磨屑的混合。

|

图 10 复合材料摩擦面和磨屑的微观形貌:(a)、(d)和(g) 球磨2 h;(b)、(e)和(h) 球磨3 h;(c)、(f)和(i) 球磨4 h Fig.10 Micromorphology of friction surface and wear debris of composites: (a), (d), and (g) ball milling for 2 h; (b), (e), and (h) ball milling for 3 h; (c), (f), and (i) ball milling for 4 h |

而球磨4 h的样品摩擦面部分区域存在犁沟现象(图 10(c)和10(f)),且摩擦面存在较多因剥层磨损而导致的凹坑(图 10 (f) D区域),凹坑与平台区均匀分布,其磨屑为小片状磨屑和颗粒状磨屑的混合。

球磨3 h样品的摩擦面则较为平坦,无明显的犁沟现象,且摩擦面上均匀的分布着疏松细小的颗粒状磨屑(图 10(b)和(e)),其磨屑也呈现均匀细小的颗粒状。

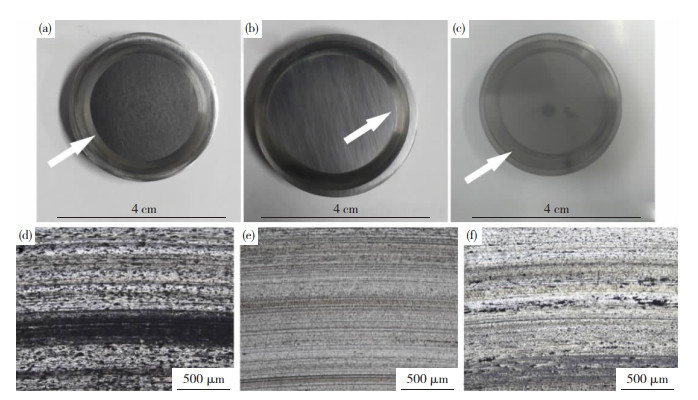

对偶件的宏观照片和金相图如图 11所示。由图 11可知,球磨2 h样品的对偶件表面存在较深的划痕和不均匀的碳膜(图 11(d))。而球磨3和4 h样品的对偶件摩擦面上存在铜色,划痕较浅且无明显不均匀碳膜的存在(图 11(d)和(f)),其中球磨3 h样品对偶件表面的黏着和损伤较小(图 11(e))。

|

图 11 对磨盘数码图和金相图:(a)和(d) 球磨2 h;(b)和(e) 球磨3 h;(c)和(f) 球磨4 h Fig.11 Digital and metallographic images of grinding disc: (a) and (d) ball milling for 2 h; (b) and (e) ball milling for 3 h; (c) and (f) ball milling for 4 h |

粉末冶金法制备的短碳纤维增强铜基复合材料的力学性能除了与增强相的添加量有关之外,与短碳纤维的长度和材料的致密度也息息相关。根据图 6和图 7结果可知,材料越致密,其力学性能越优异。

球磨2 h样品短碳纤维长度差异较大且存在局部的纤维缠结,导致材料内部存在较多孔隙和缺陷,降低了基体的三维连续性(图 3(a)和(d)),同时,缠结的短碳纤维也无法有效承载力的作用,故材料的弯曲强度和韧性均较低。随着分散时间延长至3 h,短碳纤维的长度降低,长度差异缩小,分散更为均匀,材料内部缺陷和孔隙减少,基体连续性增加(图 3(b)和(e)),短碳纤维可以有效的承载基体所受的力,材料的弯曲强度可至332.9 MPa,材料塑性也得到大幅提高。分散时间继续延长,短碳纤维长度会进一步缩短,纤维损伤加剧,产生大量碳颗粒,过多的碳铜界面会增加缺陷和孔隙出现的概率(图 3(c)和(f)),降低基体的连续性,另外,短碳纤维长度的降低会削弱复合材料增强增韧的效果[21],因此,材料的弯曲强度和塑性又随着球磨时间的延长发生下降(图 7)。

3.2 碳纤维长度及分散程度对复合材料摩擦性能的影响球磨3和4 h样品摩擦曲线变化趋势一致,但球磨3 h样品的平均摩擦系数和摩擦系数波动范围均小于后者。而球磨2 h样品的摩擦曲线存在“鼓包”现象,这是与短碳纤维的长度差异和分散程度有关的。如图 3、图 4、图 7和图 8结果所示,短碳纤维分散的越均匀,长度分布越集中,内部缺陷越少,越有利于耐磨性能的提高以及摩擦系数的稳定。球磨2 h时,纤维长度差异大且短碳纤维局部存在缠结(如图 3(a)和(d)),在摩擦过程中,富铜区发生严重黏着磨损,富碳区抗犁削阻力较大,如图 11(d)所示对偶件上的铜色和图 10(d)的较深犁沟,摩擦系数增大,对应着鼓包现象的摩擦系数陡升,样品摩擦面损伤严重,磨屑多为不规则片状,同时,随着摩擦的进行,富碳区也为摩擦面提供了大量细小碳颗粒阻碍材料的黏着,故摩擦系数又出现降低并呈现阶段性的平稳(图 8(a)区域Ⅳ)。

随着球磨时间的延长,纤维长度缩短至约31.2 μm,长度分布也较为集中(10~40 μm),短碳纤维分散更为均匀,内部缺陷较少(图 3(b)),碳纤维三维的均匀分散保证了材料摩擦过程中摩擦面上可以连续产生均匀分散的固体颗粒润滑剂(碳纤维碾磨形成)来阻碍材料间的黏着(图 10(e)),同时,均匀分散的短碳纤维对试样表面的犁削作用也较小(图 10(b)和(e)所示),因而摩擦系数较低且波动较小,摩擦面和对偶盘都较为平坦(图 11(e)),磨损率较小;同时,适宜的碳纤维长度促进了基体对碳的固定,阻碍碳纤维脱落带来的摩擦性能的不稳定。

当球磨时间延长至4 h时,短碳纤维长度进一步缩短至约23.7 μm,材料内部因短碳纤维的机械损伤而存在大量碳颗粒,大量缺陷和碳铜界面导致在靠近摩擦面附近的富碳颗粒区域的基体无法有效抵抗摩擦过程中反复应力的持续作用,产生较为均匀的剥层磨损,如图 10(f)中D区域剥层磨损产生的凹坑所示,大量剥层磨损产生的片状磨屑使得细小的碳颗粒无法有效的以磨粒磨损的方式阻碍材料的黏着,所以摩擦系数的波动范围增大,磨屑以较小的片状磨屑为主(图 10(i)),体积磨损率较大,摩擦面损伤严重。

4 结论1) 球磨3 h制备的样品,内部缺陷最少,短碳纤维分散最均匀且仍维持着约31.2 μm长的纤维状,能有效承载外力,材料韧性较好,弯曲强度可达332.9 MPa。

2) 短碳纤维的缠结以及大量碳颗粒的存在都会大幅增加材料的缺陷,降低基体的连续性,从而降低材料的强度和韧性。

3) 分散3 h时,短碳纤维分散均匀且长度分布集中,可明显提高材料的抗变形能力,同时,可向摩擦面连续补充细小碳颗粒,均匀阻碍材料的黏着,保持摩擦系数稳定在0.55,体积磨损率至1.00×10-4 mm3/(m·N)。

4) 在微米级碳纤维/铜基复合材料中,短碳纤维缠结和长度差异大引起的分散不均会促进富铜区黏着磨损的产生,富碳区犁削现象的加剧,导致摩擦系数大幅波动;大量碳颗粒导致的过多碳铜界面和缺陷促进了材料的剥层磨损,细小的碳颗粒无法有效的以磨粒磨损的方式阻碍材料的黏着,摩擦系数波动范围增大,磨损加剧。

| [1] |

井敏, 谭婷婷, 王成国, 等. 东丽T800H与T800S碳纤维的微观结构比较[J]. 材料科学与工艺, 2015, 23(2): 45-52. JING Min, TAN Tingting, WANG Chengguo, et al. Comparison on the micro-structure of Toray T800H and T800S carbon fiber[J]. Materials Science and Technology, 2015, 23(2): 45-52. DOI:10.11951/j.issn.1005-0299.20150208 |

| [2] |

ZHANG Peng, ZHANG Lin, WU Peifang, et al. Effect of carbon fiber on the braking performance of copper-based brake pad under continuous high-energy braking conditions[J]. Wear, 2020, 458-459: 203408. DOI:10.1016/j.wear.2020.203408 |

| [3] |

DENG Chaoyong, YIN Jian, ZHANG HONGBO, et al. The tribological properties of Cf/Cu/C composites under applied electric current[J]. Tribology International, 2017, 116: 84-94. DOI:10.1016/j.triboint.2017.07.005 |

| [4] |

TRAN T Q, LEE J K Y, CHINNAPPAN A, et al. High-performance carbon fiber/gold/copper composite wires for lightweight electrical cables[J]. Journal of Materials Science and Technology, 2019, 42: 46-53. DOI:10.1016/j.jmst.2019.08.057 |

| [5] |

WANG Pei, ZHANG Hongbo, YIN Jian, et al. Effects of fiber orientation on wear behavior of copper mesh modified-carbon/carbon composite under electric current[J]. Tribology International, 2017, 116: 310-319. DOI:10.1016/j.triboint.2017.07.011 |

| [6] |

WANG Pei, WANG Long, KANG Kejie, et al. Microstructural, mechanical and tribological performances of carbon fiber reinforced copper/carbon composites[J]. Composites Part A: Applied Science and Manufacturing, 2021, 142: 106247. DOI:10.1016/j.compositesa.2020.106247 |

| [7] |

BARD S, SCHNL F, DEMLEITNER M, et al. Copper and nickel coating of carbon fiber for thermally and electrically conductive fiber reinforced composites[J]. Polymers, 2019, 11(5): 823-835. DOI:10.3390/polym11050823 |

| [8] |

TANG Yiping, LIU Hezhou, ZHAO Haijun, et al. Friction and wear properties of copper matrix composites reinforced with short carbon fibers[J]. Materials & Design, 2008, 29(1): 257-261. DOI:10.1016/j.matdes.2006.11.011 |

| [9] |

郭领军, 李贺军, 李克智. 短碳纤维复合材料中纤维均匀化技术的研究现状[J]. 兵器材料科学与工程, 2003, 26(6): 50-53. GUO Lingjun, LI Hejun, LI Kezhi. Review on fiber homogenization techniques in fabrication of short carbon fiber reinforced composites[J]. Ordnance Material Science and Engineering, 2003, 26(6): 50-53. DOI:10.3969/j.issn.1004-244X.2003.06.013 |

| [10] |

LIU Junyu, ZHANG Yixue, FENG Chen, et al. Study of copper chemical-plating modified polyacrylonitrile-based carbon fiber wick applied to compact loop heat pipe[J]. Experimental Thermal & Fluid Science, 2019, 100: 104-113. DOI:10.1016/j.expthermflusci.2018.07.008 |

| [11] |

ZHENG Xiru, PARK C W. Thermal and mechanical properties of carbon fiber-reinforced resin composites with copper/boron nitride coating[J]. Composite Structures, 2019, 220: 494-501. DOI:10.1016/j.compstruct.2019.03.089 |

| [12] |

DAOUSH W M, ALKHURAIJI T S. Microstructure and electrical properties of carbon short fiber reinforced copper composites fabricated by electroless deposition followed by powder metallurgy process[J]. Carbon Letters, 2019, 30: 247-258. DOI:10.1007/s42823-019-00093-1 |

| [13] |

杨浩, 朱明明, 李卫. 短碳纤维增强铜基复合材料的载流摩擦磨损行为[J]. 特种铸造及有色合金, 2013, 33(8): 765-768. YANG Hao, ZHU Mingming, LI Wei. Friction and wear behaviors of short carbon fibre reinforced copper matrix composites with electric current[J]. Special Casting and Nonferrous Alloys, 2013, 33(8): 765-768. |

| [14] |

LI Weiwei, LIU Lei, SHEN Bin. The fabrication and properties of short carbon fiber reinforced copper matrix composites[J]. Journal of Composite Materials, 2011, 45(24): 2567-2571. DOI:10.1177/0021998311401108 |

| [15] |

陈达, 赵炜康, 武世文, 等. 纤维长度对碳纤维/铜基复合材料组织及力学性能的影响[J]. 矿冶工程, 2017, 37(6): 105-108, 112. CHEN Da, ZHAO Weikang, WU Shiwen, et al. Effects of carbon fiber length on microstructures and mechanical properties of carbon fibers/Cu composite[J]. Mining and Metallurgical Engineering, 2017, 37(6): 105-108, 112. DOI:10.3969/j.issn.0253-6099.2017.06.026 |

| [16] |

CHEN Zhuo, FANG Huachan, ZHU Jiamin, et al. Effect of carbon type and morphology on the microstructure and properties of carbon/copper composites[J]. Wear, 2020, 460-461: 203473. DOI:10.1016/j.wear.2020.203473 |

| [17] |

朱佳敏, 陈卓, 方华婵, 等. 短碳纤维/铜复合材料的制备及其组织和性能[J]. 中国有色金属学报, 2020, 30(12): 2875-2885. ZHU Jiamin, CHEN Zhuo, FANG Huachan, et al. Preparation, microstructure and properties of SCF/copper composites[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(12): 2875-2885. DOI:10.11817/j.ysxb.1004.0609.2020-35883 |

| [18] |

JIANG Xu, FANG Huachan, XIAO Peng, et al. Influence of carbon coating with phenolic resin in natural graphite on the microstructures and properties of graphite/copper composites[J]. Journal of Alloys & Compounds, 2018, 744: 165-173. DOI:10.1016/j.jallcom.2018.02.051 |

| [19] |

ZHANG Peng, ZHANG Lin, WEI Dongbin, et al. Effect of graphite type on the contact plateaus and friction properties of copper-based friction material for high-speed railway train[J]. Wear, 2019, 432-433: 202927. DOI:10.1016/j.wear.2019.202927 |

| [20] |

OKUDN H, YOUNG R J, WOLVERSON D, et al. Investigating nanostructures in carbon fibers using raman spectroscopy[J]. Carbon, 2017, 130: 178-184. DOI:10.1016/j.carbon.2017.12.108 |

| [21] |

UNTERWEGER C, MAYRHOFER T, PIANA F, et al. Impact of fiber length and fiber content on the mechanical properties and electrical conductivity of short carbon fiber reinforced polypropylene composites[J]. Composites Science and Technology, 2020, 188: 107998. DOI:10.1016/j.compscitech.2020.107998 |

2021, Vol. 29

2021, Vol. 29