2. 先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining(Harbin Institute of Technology), Harbin 150001, China

随着高速列车的快速发展,对轻量化提出了更高的要求,高强度、低密度的铝合金材料逐渐成为首选[1-2]。为提升车身总体强度,车身主要采用铝合金框架焊接结构,其中T形接头的应用十分广泛[3]。近年来,针对T形接头焊接的研究主要集中于激光及激光-电弧复合焊[4-10]。然而,由于铝合金对激光的反射率很高[11],因此往往需要功率较大的激光源,增加了生产成本,且激光焊熔池体积较小易造成焊缝气孔缺陷的产生[12-13]。科研人员针对T形接头还尝试了搅拌摩擦焊接工艺,研究证明采用静止轴肩方式可以获得内外部质量良好的焊接接头[14-15]。但总体来说,搅拌摩擦焊用于T形接头焊接的工艺目前尚不成熟,且对装夹的要求较高,对板厚的适应性欠佳。若采用传统电弧焊工艺,则需依次完成“A侧焊接—B侧焊接”的工艺流程,工序繁琐,生产效率低,且焊缝根部容易产生未熔合和未焊透等缺陷。采用两个常规电弧组成V形对称热源进行双面协同焊接,可降低焊接成本并简化焊接工艺,提高焊接效率与焊缝质量。之前关于双热源协同焊接的研究多针对平板对接[16-17],少有应用于T形接头的报道。平板焊接时,双热源处于同轴位置,而T形接头焊接时,双热源处于V形相交位置,不同的热源配置模式必然产生不同的热量传递方式。研究T形接头双热源协同焊接的温度、应力与变形特征对揭示V形热源的热-力耦合机制具有重要意义,同时,双热源冷丝填充协同焊接技术在T形接头上的应用将为轻量化高速列车的发展提供极大助力。

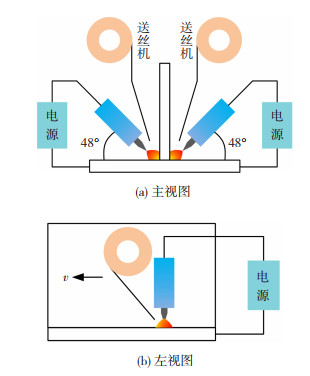

1 冷丝填充双热源协同焊接方法图 1为T形接头冷丝填充双热源协同焊接的原理示意图。

|

图 1 T形接头冷丝填充双热源协同焊接原理示意图 Fig.1 Welding principle of T-joint with cold wire filling and double heat sources: (a) main view; (b) left view |

选用两个TIG电弧作为协同热源,对称布置于T形接头的立板两侧,电弧轴线与底板之间夹角为48°,双TIG电弧对准T形接头根部,引弧后开始以相同速度同步移动,两台送丝机分别从立板两侧填入焊丝,T形接头根部与焊丝在协同电弧的热量耦合作用下形成熔池,冷却凝固后获得熔透焊缝。

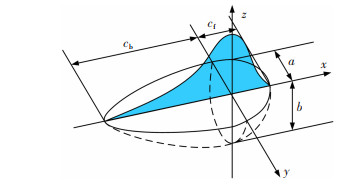

2 有限元模拟 2.1 双椭球热源模型热源模型的选择对于焊接温度场和应力场的计算精度有直接影响,针对双热源协同焊的热源特点,本文选用如图 2所示的双椭球热源模型。双椭球热源模型的前半部分为1/4椭球,后半部分为1/4椭球。其前半部分和后半部分椭球内部的热源分布分别为:

|

图 2 双椭球热源模型 Fig.2 Double ellipsoid heat source model |

| $ q\left( {x, y, z} \right) = \frac{{6\sqrt 3 {f_{\rm{f}}}Q}}{{{\rm{ \mathsf{ π} }}ab{c_{\rm{f}}}\sqrt {\rm{ \mathsf{ π} }} }}{e^{ - 3{x^2}/{a^2}}}{e^{ - 3{y^2}/{b^2}}}{e^{ - 3{z^2}/c_{\rm{f}}^2}} $ | (1) |

| $ q\left( {x, y, z} \right) = \frac{{6\sqrt 3 {f_{\rm{b}}}Q}}{{{\rm{ \mathsf{ π} }}ab{c_{\rm{b}}}\sqrt {\rm{ \mathsf{ π} }} }}{e^{ - 3{x^2}/{a^2}}}{e^{ - 3{y^2}/{b^2}}}{e^{ - 3{z^2}/c_{\rm{b}}^2}} $ | (2) |

式中:a为双椭球的半宽,取值4 mm;b为双椭球的深度,取值5 mm;cf、cb分别为双椭球的前半部分和后半部分的长度,分别取值2 mm、5 mm;ff、fb分别为总的热输入功率在熔池前后两部分的能量分布系数,ff+fb=2;Q为有效热输入,Q =ηUI;U为电弧电压;I为焊接电流;η为热效率,取值0.7。

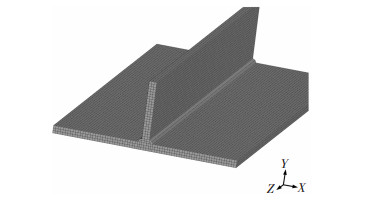

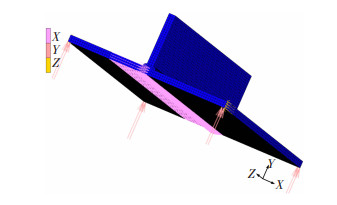

2.2 几何建模与边界条件建立T形接头的三维模型,如图 3所示。其中,T形接头的底板尺寸为300 mm×150 mm×6 mm,立板尺寸为300 mm×50 mm×6 mm。角焊缝采用提前预制的方式与母材统一建模,焊脚尺寸为3 mm,能量加载采用生死单元法进行,工件约束方式如图 4所示。

|

图 3 T形接头三维模型 Fig.3 Three dimensional model of T-joint |

|

图 4 工件约束方式 Fig.4 Workpiece constraint mode |

除焊缝最内侧采用四面体单元,模型其余部分均采用六面体单元进行网格划分,总单元数为61 200个,节点数82 008个。热源模式设置为体热源,初始环境温度为20 ℃,工件外表面为自然散热边界条件,主要传热形式为对流换热。

| $ - \lambda \frac{{\partial T}}{{\partial n}} = h({T_{\rm{s}}} - {T_0}) $ | (3) |

式中:λ为导热系数;Ts为工件表面温度;T0为环境初始温度;h为对流换热系数。

5083铝合金的物理性能参数采用插值函数获得,如表 1所示。模拟采用的焊接电流为207 A,电弧电压为7.25 V,焊接速度为3 mm/s。

| 表 1 铝合金物理性能参数 Table 1 Physical property parameters of aluminum alloy |

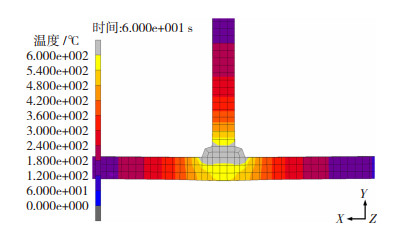

图 5为T形接头的焊接温度场云图。由于铝合金的熔点大约为600 ℃,因此,云图中温度高于600 ℃的部分可视为焊接熔池,以灰色显示。可见,双热源协同作用下的双熔池已经合并为单一贯穿熔池,表明在当前工艺条件下,T形接头可以很好地实现根部熔透。本文所有的讨论均是基于熔透焊缝展开。

|

图 5 T形接头双热源协同焊接温度场 Fig.5 Temperature field of double heat source cooperative welding of T-joint |

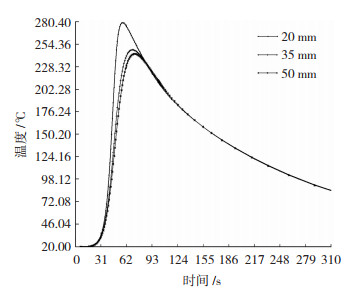

图 6为T形接头立板距离焊缝中心不同位置(20、35和50 mm)的热循环曲线,由于双热源协同焊的热源对称分布于立板两侧,因此只显示单侧模拟结果。热循环曲线表明,测试位置的温度随着时间的变化呈现先上升后下降的总体趋势,随着焊接过程的持续,热源逐渐移近测试点,测点温度升高,待逐渐远离焊缝,测点温度降低,曲线峰值温度为280 ℃,出现在距离热源最近的测试位置。

|

图 6 双热源协同焊接热循环曲线 Fig.6 Thermal cycle curve of double heat source cooperative welding |

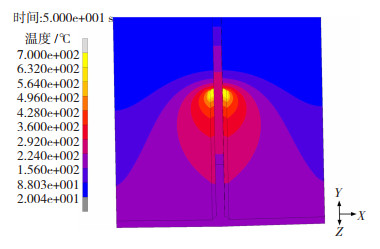

图 7为热源达到焊缝中间位置时刻的温度场云图。双热源协同焊的等温线基本呈椭圆形,椭圆长轴与焊接方向一致,以立板为轴呈对称分布。热源前方等温线较后方密集,温度梯度更大,热源移动方向决定了热源前方工件的温度低于热源后方,因此热源与热源前方区域单位长度的温度差(即温度梯度)较大,而热源与热源后方区域的温度梯度较小。

|

图 7 热源达到焊缝中部时刻的温度场云图 Fig.7 Nephogram of temperature field when heat source reaches the middle of the seam |

在焊接过程中,不均匀的加热冷却导致构件各部分发生程度不同的“热胀冷缩”,从而导致焊后工件中存在残余应力。一般来说,焊缝的纵向残余应力数值较大,会对焊接变形产生重大影响[18],因此本小节重点探讨T形接头中纵向残余应力的分布特征。

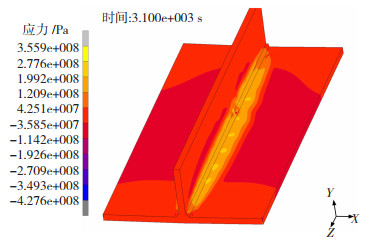

图 8显示了T形接头双热源协同焊接的纵向残余应力云图。由图可见,拉应力集中分布于焊缝区,远离焊缝的母材区主要以压应力为主。通过理论分析可知,焊缝部位冷却收缩时需要承受远离焊缝区域低温金属的“拉拽”作用,应力分布以拉应力为主,根据力的相互作用法则,焊缝受到拉拽的同时也对周围金属施加了“挤压”作用,因而周围金属主要承受压应力。

|

图 8 T形接头纵向残余应力云图 Fig.8 Longitudinal residual stress nephogram of T-joint |

图 9(a)显示了T形接头底板x方向的纵向残余应力分布特征,可见纵向残余应力为“多峰”状对称分布,拉应力主要分布于焊缝及邻近区域,存在3个极大值,最大应力值位于A2处,残余应力值达到111.6 MPa。远离焊缝部位主要存在残余压应力,应力值随着与焊缝距离的增加而变大,最大压应力为73.4 MPa。图 9(b)所示为立板y方向的纵向残余应力分布特征,从立板底部到顶部,应力先减小后增加,立板约1/3的距离(靠近焊缝一侧)以残余拉应力为主,最大应力值为183 MPa,立板上远离焊缝的一段(约2/3距离)存在较小的残余压应力,最大值为33.5 MPa。

|

图 9 T形接头应力分布曲线 Fig.9 Stress distribution curve of T-joint: (a) stress distribution of bottom plate in x direction; (b) stress distribution of vertical plate in y direction |

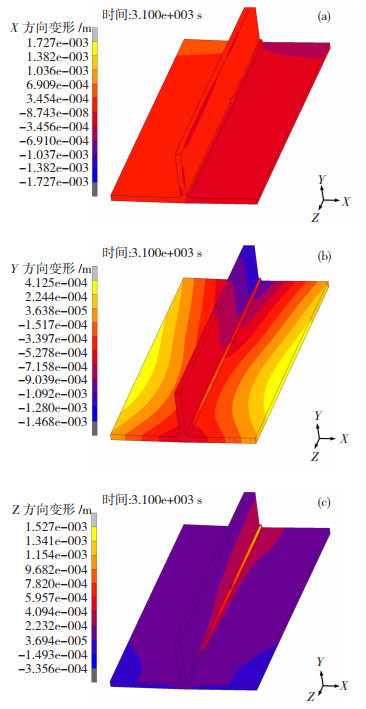

在不均匀焊接热循环作用下,焊件受拘束处易产生残余应力,而不受拘束的地方易发生变形,图 10显示了T形接头双热源协同焊接的变形情况。由图可得,x方向最大变形量为1.727 mm,y方向最大变形量为1.468 mm,z方向最大变形量为1.527 mm。综上所述,T形接头x方向变形量最大,即焊接引起的底板横向收缩变形最大,变形峰值达1.727 mm,分析原因是熔池金属冷却凝固时横向剧烈收缩,对热影响区及母材产生强烈的“拉拽”作用,迫使底板发生横向收缩。

|

图 10 T形接头x方向(a)、y方向(b)及z方向(c)焊接变形 Fig.10 Welding deformation of T-joint in (a) x direction, (b) y direction, and (c) z direction |

1) 在双热源采用相同热输入的情况下,T形接头温度场在立板两侧呈对称椭圆形分布。

2) 底板x方向的纵向残余应力呈“多峰”状对称分布,拉应力主要分布于焊缝及邻近区域,峰值为111.6 MPa;远离焊缝的母材部位主要为压应力,应力值随着与焊缝距离的增加而变大,峰值为73.4 MPa。立板y方向从底部到顶部,纵向残余应力先减小后增加,立板上近焊缝区域以残余拉应力为主,最大应力值为183 MPa,立板上远焊缝区域以残余压应力为主,最大值为33.5 MPa。

3) T形接头的横向收缩变形最大,变形量峰值为1.727 mm。

| [1] |

石端虎, 吴三孩, 历长云, 等. T形接头角焊缝中缺陷空间定位及分布特征[J]. 焊接学报, 2020, 41(5): 56-60. SHI Duanhu, WU Sanhai, LI Changyun, et al. Spatial locating and distribution feature of defects in fillet weld of T joint weldments[J]. Transactions of The China Welding Institution, 2020, 41(5): 56-60. DOI:10.12073/j.hjxb.20191008001 |

| [2] |

周庆祥, 刘芳, 李经明, 等. 高速列车薄壁型材激光-MIG复合焊对接焊缝检测[J]. 中国铁道科学, 2020, 41(1): 31-39. ZHOU Qingxiang, LIU Fang, LI Jingming, et al. Detection of butt weld of laser-MIG hybrid welding of thin-walled profile for high speed train[J]. China Railway Science, 2020, 41(1): 31-39. DOI:10.3969/j.issn.1001-4632.2020.01.05 |

| [3] |

丁波, 杨尚磊, 田爱琴, 等. 高速列车用高强铝合金T型焊接接头组织与性能研究[J]. 热加工工艺, 2014, 43(23): 29-31. DING Bo, YANG Shanglei, TIAN Aiqin, et al. Microstructure and mechanical property of high strength aluminum alloy T-welded joints used in high-speed train[J]. Hot Working Technology, 2014, 43(23): 29-31. DOI:10.14158/j.cnki.1001-3814.2014.23.008 |

| [4] |

窦恩惠, 吴冰, 陈俐, 等. 2A97铝锂合金激光焊T形接头组织及性能[J]. 焊接学报, 2019, 40(11): 147-154. DOU Enhui, WU Bing, CHEN Li, et al. Study on the microstructure and mechanical properties of 2A97 Al-Li alloys laser beam welded T-joints[J]. Transactions of The China Welding Institution, 2019, 40(11): 147-154. DOI:10.12073/j.hjxb.2019400302 |

| [5] |

HAN B, TAO W, CHEN Y, et al. Double-sided laser beam welded T-joints for aluminum-lithium alloy aircraft fuselage panels: Effects of filler elements on microstructure and mechanical properties[J]. Optics & Laser Technology, 2017, 93: 99-108. DOI:10.1016/j.optlastec.2017.02.004 |

| [6] |

HAN B, TAO W, CHEN Y. New technique of skin embedded wire double-sided laser beam welding[J]. Optics & Laser Technology, 2017, 91: 185-192. DOI:10.1016/j.optlastec.2016.12.023 |

| [7] |

宋新华, 金湘中, 修腾飞, 等. 复合阻尼钢板T型接头激光焊接工艺[J]. 兵器材料科学与工程, 2020, 43(5): 55-59. SONG Xinhua, JIN Xiangzhong, XIU Tengfei, et al. T-joint laser welding process for composite damping steel plate[J]. Ordnance Material Science and Engineering, 2020, 43(5): 55-59. DOI:10.14024/j.cnki.1004-244x.20200519.001 |

| [8] |

罗昆, 常明, 陈俐, 等. 激光填丝焊接铝锂合金T型接头的组织和力学性能[J]. 热加工工艺, 2017, 46(1): 77-80. LUO Kun, CHANG Ming, CHEN Li, et al. Microstructure and mechanical properties of Al-Li alloy laser welding T-joint with filler wire[J]. Hot Working Technology, 2017, 46(1): 77-80. DOI:10.14158/j.cnki.1001-3814.2017.01.020 |

| [9] |

王红阳, 张永操, 祝美丽, 等. 钛合金T形结构激光-电弧复合焊接成形工艺[J]. 电焊机, 2016, 46(3): 14-18. WANG Hongyang, ZHANG Yongcao, ZHU Meili, et al. Laser-arc hybrid welding of titanium alloy T-shaped joint appearance[J]. Electric Welding Machine, 2016, 46(3): 14-18. DOI:10.7512/j.issn.1001-2303.2016.03.04 |

| [10] |

庄明祥, 李小曼, 周之鹤, 等. 激光功率对钛合金双侧同步焊接温度场的影响[J]. 材料科学与工艺, 2021, 29(1): 17-22. ZHUANG Mingxiang, LI Xiaoman, ZHOU Zhihe, et al. Influence of laser power on the temperature field of titanium alloy during double laser beam bilateral synchronous welding[J]. Materials Science and Technology, 2021, 29(1): 17-22. DOI:10.11951/j.issn.1005-0299.20190305 |

| [11] |

钟利萍, 王旭, 赵丽, 等. 固溶处理对7449铝合金激光焊接接头组织和性能的影响[J]. 金属热处理, 2017, 42(9): 1-5. ZHONG Liping, WANG Xu, ZHAO Li, et al. Effect of solution treatment on microstructure and properties of laser welded joints of 7449 aluminum alloy[J]. Heat Treatment of Metals, 2017, 42(9): 1-5. DOI:10.13251/j.issn.0254-6051.2017.09.001 |

| [12] |

WANG J, PENG G, LI L, et al. 30 kW-level laser welding characteristics of 5A06 aluminum alloy thick plate under subatmospheric pressure[J]. Optics & Laser Technology, 2019, 119: 105668. DOI:10.1016/j.optlastec.2019.105668 |

| [13] |

KE W, BU X, OLIVEIRA J P, et al. Modeling and numerical study of keyhole-induced porosity formation in laser beam oscillating welding of 5A06 aluminum alloy[J]. Optics & Laser Technology, 2021, 133: 106540. DOI:10.1016/j.optlastec.2020.106540 |

| [14] |

曾申波, 陈高强, 刘瞿, 等. T型接头角接静轴肩搅拌摩擦焊缺陷研究[J]. 机械工程学报, 2020, 56(6): 193-199. ZENG Shenbo, CHEN Gaoqiang, LIU Qu, et al. Study on defects of t-joints by corner stationary shoulder friction stir welding[J]. Journal of Mechanical Engineering, 2020, 56(6): 193-199. DOI:10.3901/JME.2020.06.193 |

| [15] |

郝云飞, 马建波, 毕煌圣, 等. 铝合金T形接头静止轴肩搅拌摩擦焊接及组织性能分析[J]. 焊接学报, 2019, 40(7): 48-54. HAO Yunfei, MA Jianbo, BI Huangsheng, et al. Analysis of microstructure and mechanical properties of the aluminum alloy T-joint welded by stationary shoulder friction stir welding[J]. Transactions of The China Welding Institution, 2019, 40(7): 48-54. DOI:10.12073/j.hjxb.2019400180 |

| [16] |

QIANG W, WANG K. Double-sided coaxial GTA flat-overhead welding of 5083 aluminum alloy[J]. Journal of Materials Processing Technology, 2019, 272: 9-16. DOI:10.1016/j.jmatprotec.2019.04.042 |

| [17] |

QIANG W, WANG K, Feng Y, et al. Molten pool behavior and mechanical properties of pulsed current double-sided synchronization GTA welded Fe-18Cr-17Mn-Ni-N[J]. Journal of Materials Engineering and Performance, 2016, 26(2): 1-15. DOI:10.1007/s11665-016-2476-7 |

| [18] |

李军, 张文锋. 机械挤压矫正焊接变形的模拟与试验研究[J]. 材料科学与工艺, 2013, 21(1): 134-137. LI Jun, ZHANG Wenfeng. Rectifying buckling distortion by extruding thin-plate weldments in parallel direction to weld[J]. Materials Science and Technology, 2013, 21(1): 134-137. DOI:10.11951/j.issn.1005-0299.20130124 |

2021, Vol. 29

2021, Vol. 29