钛合金具有比强度高、耐腐蚀性好等特点,被广泛应用于航空航天、生物医疗等领域[1-2]。近年来,以TC4合金为代表的一系列钛合金以极佳的增材制造性能被广泛应用于金属增材制造领域。在金属增材制造技术中,获得优异的原材料粉末是保障增材制造质量最核心的要素之一[3-4]。其中,粉末成分、粒度、形貌、球形度及其对增材制造工艺的适应性都对增材制造产品的性能起着决定性的影响[5-7]。因此,应用先进的粉末制备工艺获得高质量粉末受到研究人员的广泛关注。目前,气雾化法是制备金属合金粉末的主要发展方向,电极感应熔炼气雾化法(Electrode Induction Gas Atomization,EIGA)采用无坩埚感应熔炼,在制粉过程中不会发生掺杂,适合用于制备对N、H、O等关键非金属元素含量要求严格的金属粉末[6]。

目前,研究人员利用EIGA法成功制备了大量金属粉末。其中,针对钛合金的研究主要为TC4和TA15等常用于激光增材制造的合金[8-15]。魏明炜等人[10]利用EIGA法成功制备了TA15合金粉末,并通过实验证实该粉末具有优异的3D打印性能。陈岁元等人[15]利用EIGA法成功制备了TC4合金粉末,该粉末被证实适用于激光增材制造。TA17是一种Ti-Al-V系近α相钛合金,目前主要的应用场景为核动力关键设备,应用形式为锻件或板材,尚未见TA17合金粉末的相关研究报道[16-17]。

本文以TA17合金为研究对象,利用EIGA法制备了不同粒度规格的合金粉末,并对其成分、形貌以及球形度进行了分析。在此基础上,针对两种不同粒度规格的TA17粉末,分别采用激光选区熔化技术(SLM)和激光立体成型技术(LSF)制备试验件,对试验件金相组织、维氏硬度、拉伸性能和冲击性能等进行表征和测试,并与锻件标准进行对比分析。本研究的开展可为TA17合金粉末的制备以及未来增材制造技术的研发及应用提供技术参考,同时为核动力领域的TA17合金关键零部件的工艺优化和可靠性提升提供保障。

1 实验 1.1 TA17合金粉末制备方法利用EIGA法制备TA17合金粉末。首先,采用3次真空自耗熔炼+锻造/重熔浇注+扒皮加工的方法制备了TA17合金铸锭,其成分如表 1所示,再根据EIGA制粉系统要求,利用机械加工的方式制备了粉末制备试验件,试验件工作段尺寸为Φ(50±1) mm×(500±10) mm。

| 表 1 TA17合金标准成分范围 (质量分数/%) Table 1 Standard composition of TA17 alloy (wt.%) |

以TC4合金的制粉工艺为基础,根据TA17合金特性进行工艺参数调整,获得其制粉工艺。通过多次试错后,获得能够稳定制备TA17合金粉末的EIGA系统工艺参数,如表 2所示。

| 表 2 EIGA制粉系统工艺参数 Table 2 Processing parameters of EIGA method |

为探索EIGA法制备的TA17粉末的激光增材适应性,分别利用激光立体成型技术(LSF)和激光选区熔化技术(SLM)制备TA17试验件,工艺参数如表 3所示。

| 表 3 SLM和LSF技术工艺参数 Table 3 Processing parameters of SLM and LSF |

利用物理化学相分析方法完成粉末、LSF和SLM成形试验件的化学成分分析;对经240~2 000#砂纸打磨并机械抛光的LSF和SLM试验件进行化学浸蚀,浸蚀剂为HF+HNO3+H2O溶液,体积比1 ∶4 ∶15,浸蚀时间10~15 s;利用Leica DMI 8C型光学显微镜观察LSF和SLM试验件的金相组织形貌,利用JSM-IT500型场发射扫描电子显微镜完成TA17合金粉末形貌和成形试验件显微组织形貌的表征,并测试了粉末的球形度。

1.4 性能测试方法为探索EIGA法制备的TA17合金粉末激光增材适应性,对LSF和SLM方法制备的试验件进行了系统的性能测试,包括:采用TR100/TR101袖珍式表面粗糙度测量仪,对试验件进行表面粗糙度检测,同一样品进行5次不同区域的粗糙度测试;利用FALCON511型全自动维氏硬度测试仪对LSF和SLM试验件平行成形方向和垂直成形方向进行维氏显微硬度测试,同一状态下测试10个不同位置,硬度测试选择0.05 kg压头,保载时间为10 s;在不同的LSF和SLM试验件上,各取了2个平行成形于方向和2个垂直于成形方向拉伸试验件,利用CMT4105型拉伸试验机按照GB/T228-2010标注要求进行室温拉伸试验;在LSF和SLM试验件上,各制备了6件KU型冲击试样,利用JB-300B型冲击试验机按GB/T229-2007金属材料夏比摆锤冲击试验方法进行室温冲击性能试验。拉伸和冲击试样尺寸如图 1所示。

|

图 1 拉伸和冲击试样尺寸示意图(单位:mm) Fig.1 Sampling scheme of tensile specimen and Charpy impact specimen: (a) tensile specimen; (b) U-shaped notched impact specimen |

表 4所示为TA17合金制粉前块体样品与所制粉末的化学成分分析结果。通常在制粉过程中,N、H、O等非金属元素含量会显著增加,并影响粉末和增材样件性能。然而,本文分析结果显示,EIGA法制备的TA17合金粉末中N、H、O元素平均质量分数分别为0.011%,0.001%和0.083%;虽然与制粉前相比略有升高,但由于制粉过程对原材料中N、H、O等非金属元素的含量进行了严格控制,最终所得粉末中上述关键元素含量均处于较低水平且满足设计要求。

| 表 4 TA17合金制粉前样品与粉末化学成分 (质量分数/%) Table 4 Composition of cast ingot and powder of TA17 alloy (wt.%) |

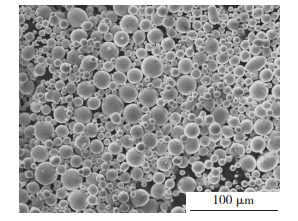

图 2所示为EIGA法制备的TA17粉末的SEM二次电子形貌图。可见,不同粒度的粉末均为球形,粉末表面光滑,未见明显空心粉和卫星粉。对不同粒度的TA17合金粉末球形度分别进行分析,结果表明小粒径(10~61 μm)规格粉末球形度为0.934;大粒径(106~160 μm)规格粉末球形度为0.939。表 5为筛粉后10~61 μm规格及106~160 μm规格粉末的粒度分布情况。筛粉后各粒度段的粉末含量大致相当。统计结果表明,小粒径粉末中,10~61 μm范围内的粉末占比约为99.72%;大粒径粉末中,106~160 μm范围内的粉末占比约为99.80%。

|

图 2 EIGA法制备的TA17合金粉末SEM图(筛粉前) Fig.2 SEM microstructure of TA17 powder made by EIGA method (before sieving) |

| 表 5 筛粉后两种规格粉末粒度分布情况 Table 5 Particle size distribution of two kinds of powder after sieving |

对2件SLM试验件和2件LSF试验件表面粗糙度的检测结果如表 6所示。针对LSF技术,未作处理的试验件表面粗糙度Ra范围为5.99~45.49 μm,平均粗糙度为25.02 μm。从数据可知,LSF成形试验件表面粗糙度分布区间较大,表面平整度不均匀,若后续进行机械加工,需保留较大加工余量;与之相对比,SLM成形的试验件,在未处理的情况下表面粗糙度范围为7.05~9.65 μm,平均为8.20 μm,表面粗糙度分布区间窄,精度显著高于LSF试验件。在对SLM试验件进行喷丸处理后,其表面粗糙度进一步较低,达到4.20 μm。该结果与SLM(铺粉)和LSF(同轴送粉)两种制备方法所制备样件的粗糙度特征相吻合。

| 表 6 试验件表面粗糙度测量值(Ra) Table 6 Surface roughness measurements of specimens (Ra) |

表 7给出了激光增材制造试验件的化学成分。与表 4中粉末相对比,激光增材试验件中Al元素含量相对较低,可能是制造过程中的高温对Al元素产生了轻微的烧蚀所导致的。但是,C、O、N及H等元素含量与粉末大致相当,满足该合金标准成分要求(表 1)。

| 表 7 TA17合金激光增材试验件化学成分 (质量分数/%) Table 7 Composition of laser additive manufactured TA17 alloy (wt.%) |

图 3、图 4分别为利用光学显微镜和扫描电镜观察到的不同放大倍数下SLM和LSF试验件的微观组织形貌。如图 3(a)所示,未发现未熔粉末颗粒、层间夹杂以及孔洞等缺陷。如图 4(a)所示,同样未发现未熔粉末颗粒、层间夹杂及孔洞等缺陷。由图 3(b)及图 4(b)可见,SLM和LSF成形试验件晶粒内部均主要为快速凝固形成的针状组织,根据钛合金成分及凝固特性判定为α′马氏体相[18]。

|

图 3 SLM试验件微观组织形貌 Fig.3 Microstructure of SLM-TA17 alloy: (a) OM; (b) SEM |

|

图 4 LSF试验件微观组织形貌 Fig.4 Microstructure of LSF-TA17 alloy: (a) OM; (b) SEM |

对SLM、LSF成形试验件及TA17锻件的显微维氏硬度测试结果如表 8所示。SLM成形试验件显微硬度在239~278HV0.2,平均值约为255HV0.2,LSF成形试验件显微硬度在235~292HV0.2,平均值约为259HV0.2,均满足TA17合金锻件不大于300HV技术指标要求。同时,SLM和LSF成形试验件显微硬度均高于TA17合金锻件的218HV0.2。两种成形工艺平行成形方向的显微硬度与垂直成形方向的显微硬度水平相当,说明SLM及LSF成形试验件硬度均没有明显方向性。

| 表 8 SLM、LSF成形试验件及TA17锻件的硬度测试结果 Table 8 Hardness measurements of SLM-TA17, LSF-TA17, and forged TA17 alloys |

对SLM和LSF成形试验件进行室温拉伸试验,结果如表 9所示。SLM试验件室温抗拉强度Rm在676~689 MPa,平均值为682.8 MPa;LSF试验件室温抗拉强度Rm在678~688 MPa,平均值为683.8 MPa,均达到了TA17合金锻件技术指标要求的638 MPa。SLM试验件屈服强度RP0.2在634~637 MPa,平均值约为635 MPa;LSF试验件屈服强度RP0.2在625~639 MPa,平均值约为633 MPa,均达到了其锻件技术指标不小于588 MPa的要求。

| 表 9 LSF试验件室温拉伸试验结果 Table 9 Tensile properties of LSF specimen at room temperature |

拉伸断裂后的实物如图 5所示,可见拉伸试样断口区域有明显颈缩现象,表明其具有良好的塑性。

|

图 5 拉伸试样实物图 Fig.5 Image of tensile specimens |

SLM试验件断后伸长率A测试结果平均值为13.75%;LSF试验件断后伸长率A测试结果平均值为14%,均达到了锻件技术指标中不小于10%的要求。SLM及LSF成形试验件断面收缩率Z分别在38% ~41%和39% ~44%,平均值分别为39%和42%,均远大于锻件技术指标中不小于25%的要求。此外,平行成形方向和垂直成形方向试验件室温拉伸性能相当,未见明显各项异性。

2.2.6 冲击性能SLM及LSF成形试验件冲击试验的结果显示,6件SLM试验件的冲击功KU2在70.5~73.4 J(平均值72.0 J),测试结果分散较小且均达到了锻件技术指标69 J的要求;6件LSF试验件的冲击功KU2在71.3~74.6 J(平均72.9 J),测试结果分散较小且均达到了锻件技术指标69 J的要求。

3 结论1) EIGA法制备的TA17合金粉末N、H、O等关键非金属元素含量均处于较低水平,满足设计要求。同时,TA17合金粉末均为球形粉,球形度超过0.9,且粉末表面光滑,未见明显空心粉和卫星粉。

2) 针对10~61 μm粒度规格的TA17合金粉末,开展了SLM增材制造适应性验证试验,验证结果显示,该粉末制备的SLM试验件组织均匀,各项性能均满足TA17锻件性能要求。

3) 针对106~160 μm粒度规格的TA17合金粉末,开展了LSF适应性验证试验,结果显示,LSF方法制备的试验件表面粗糙度平均为25 μm,在后续机加工中需预留较大加工余量。除表面粗糙度外,微观组织及各项力学性能均与SLM试验件相当,同样满足TA17锻件标准要求。

综上,利用EIGA法制备的TA17合金粉末可应用于LSF和SLM等主流激光增材制造技术,为后续关键零部件的制备奠定了基础。

| [1] |

张喜燕, 赵永庆, 白晨光. 钛合金及应用[M]. 北京: 化学工业出版社, 2005. ZHANG Xiyan, ZHAO Yongqing, BAI Chenguang. Titanium alloys and application[M]. Beijing: Chemical Industry Press, 2005. |

| [2] |

金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292. JIN Hexi, WEI Kexiang, LI Jianming, et al. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292. DOI:10.19476/j.ysxb.1004.0609.2015.02.002 |

| [3] |

陈刚, 路新, 章林, 等. 钛及钛合金粉末制备与近净成形研究进展[J]. 材料科学与工艺, 2020, 28(3): 98-108. CHEN Gang, LU Xin, ZHANG Lin, et al. Research progress in powder production and nea-net-shape manufacturing of titanium and its alloys[J]. Materials Science and Technology, 2020, 28(3): 98-108. DOI:10.11951/j.issn.1005-0299.20200041 |

| [4] |

郭快快, 刘常升, 陈岁元, 等. 功率对EIGA制备3D打印用TC4合金粉末特性的影响[J]. 材料科学与工艺, 2020, 28(1): 16-22. GUO Kuaikuai, LIU Changshen, CHEN Suiyuan, et al. Effect of EIGA power parameter on the characteristics of TC4 alloy powder for 3D printing[J]. Materials Science and Technology, 2020, 28(3): 98-108. DOI:10.11951/j.issn.1005-0299.20160377 |

| [5] |

王亮, 史鸿培. 高性能钛合金粉末冶金技术研究[J]. 宇航材料工艺, 2003, 33(3): 42-44. WANG Liang, SHI Hongpei. Powder metallurgy technology for high performance titanium alloy[J]. Aerospace Materials & Technology, 2003, 33(3): 42-44. DOI:10.3969/j.issn.1007-2330.2003.03.011 |

| [6] |

王琪, 李圣刚, 吕宏军, 等. 雾化法制备高品质钛合金粉末技术研究[J]. 钛工业进展, 2010, 27(5): 16-18. WANG Qi, LI Shenggang, LV Hongjun, et al. Research on high quality titanium alloy powder production by atomization technology[J]. Titanium Industry Progress, 2010, 27(5): 16-18. DOI:10.3969/j.issn.1009-9964.2010.05.004 |

| [7] |

张义文. 增材制造用钛合金粉末和高温合金粉末的生产[J]. 粉末冶金工业, 2016, 26(1): 76-76. ZHANG Yiwen. Production of titanium alloy powder and superalloy powder for additive manufacturing[J]. Powder Metallurgy Industry, 2016, 26(1): 76-76. |

| [8] |

WEI M W, CHEN S Y, LIANG J, et al. Effect of atomization pressure on the breakup of TA15 titanium alloy powder prepared by EIGA method for laser 3D printing[J]. Vacuum, 2017, 143(9): 185-194. DOI:10.1016/j.vacuum.2017.06.014 |

| [9] |

黄传收. EIGA法制备Ti-6Al-4V粉末及其SLM组织与性能研究[D]. 广州: 华南理工大学, 2019. HUANG Chuanshou. Study on the preparation of Ti-6Al-4 Vpowders by EIGA method and the microstructure and properties of selective laser melted parts[D]. Guangzhou: South China University of Technology, 2019 |

| [10] |

魏明炜, 陈岁元, 郭快快, 等. EIGA法制备激光3D打印用TA15钛合金粉末[J]. 材料导报, 2017, 31(6): 64-67, 68. WEI Mingwei, CHEN Suiyuan, GUO Kuaikuai, et al. Preparation of TA15 titanium alloy powder by EIGA for laser 3D printing[J]. Materials Review, 2017, 31(12): 64-67, 78. |

| [11] |

谢波. EIGA雾化法制备激光3D打印用TC4合金粉末工艺研究[J]. 钢铁钒钛, 2019, 40(3): 7-12. XIE Bo. Preparation of TC4 alloy powders used for laser 3D printing via EIGA method[J]. Iron Steel Vanadium Titanium, 2019, 40(3): 7-12. DOI:10.7513/j.issn.1004-7638.2019.03.002 |

| [12] |

GUO K K, LIU C S, CHEN S Y, et al. High pressure EIGA preparation and 3D printing capability of Ti-6Al-4V powder[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(1): 147-159. DOI:10.1016/S1003-6326(19)65187-3 |

| [13] |

王栋, 陈岁元, 魏明炜, 等. 激光3D打印用TC21钛合金粉末制备及其成形性研究[J]. 热加工工艺, 2016, 45(22): 1-6. WANG Dong, CHEN Suiyuan, WEI Mingwei, et al. Study on preparation and formability of TC21 titanium alloy powder for laser 3D printing[J]. Hot Working Technology, 2016, 45(22): 1-6. DOI:10.14158/j.cnki.1001-3814.2016.22.001 |

| [14] |

龙倩蕾, 吴文恒, 卢林, 等. 熔炼功率对EIGA制备Ti-6Al-4V合金粉末特性的影响[J]. 中国粉体技术, 2018, 24(4): 49-54. LONG Qianlei, WU Wenheng, LU Lin, et al. Effect of power on properties of Ti-6Al-4V alloy powder prepared by EIGA process[J]. China Powder Science and Technology, 2018, 24(4): 49-54. DOI:10.13732/j.issn.1008-5548.2018.04.010 |

| [15] |

陈岁元, 董欢欢, 刘常升, 等. EIGA法制备激光3D打印用TC4合金粉末[J]. 东北大学学报: 自然科学版, 2017, 38(4): 497-501. CHEN Suiyuan, DONG Huanhuan, LIU Changshen, et al. TC4 alloy powder prepared by electrode induction melting gas atomization for laser 3D printing[J]. Journal of Northeastern University (Natural Science), 2017, 38(4): 497-501. DOI:10.3969/j.issn.1005-3026.2017.04.009 |

| [16] |

RODCHENKOV B S, KOZLOV A V, KUZNETSOV Y G, et al. Irradiation behavior of Ti-4Al-2V (ΠT-3B) alloy for ITER blanket modules flexible attachment[J]. Journal of Nuclear Materials, 2007, 367-370: 1312-1315. DOI:10.1016/j.jnucmat.2007.03.261 |

| [17] |

Li D, YU Z T, TANG W, et al. A new α Ti alloy (Ti-4Al-2V) for marine engineering[J]. Journal of Materials Science & Technology, 2001, 17(1): 77-78. DOI:10.3321/j.issn:1005-0302.2001.01.039 |

| [18] |

ZHOU Y F, QIN G K, LI L, et al. Formability, microstructure and mechanical properties of Ti-6Al-4V deposited by wire and arc additive manufacturing with different deposition paths[J]. Materials Science and Engineering A, 2020, 772(1): 138654. DOI:10.1016/j.msea.2019.138654 |

2021, Vol. 29

2021, Vol. 29