近年来,航空发动机[1]、滨海电站和海洋油田均需要耐腐蚀、耐磨损、强度好的油气运输弯管[2-3]。双金属复合管因其双材料的物理、化学性能优势[4-5],且具备耐腐蚀和高强度[6]的特点,而备受研究者关注。其中,铜钛双金属复合管兼具铜的良好导电性和钛的高强重比[7-8],代替单层铜管或者钛管运输油气必然成为未来发展的趋势。铜管耐腐蚀性好、塑性好,通常被选做“基管”;钛管耐磨损性好、抗振动性能好、寿命长、质量轻而表面硬度高,通常被选做外层“覆管”。数控绕弯成形技术是获得铜钛双金属复合弯管的优良成形方法[9-11]。Zhang等[9]研究发现,数控绕弯成形得到的双金属复合管,在改变管道内液体的流动方向和提高管道系统安装布线灵活性方面起着重要作用。Zhu等[10-11]研究发现数控弯曲成形的复合管,可以明显地提高成形精度,成形质量高。但上述研究均发现数控绕弯后,复合管不可避免地会产生回弹现象,这一现象对于铜、钛材料的管材尤为突出。铜钛双金属复合管的回弹大小与管材的弯曲角度θ、中空程度系数λ以及弯曲曲率w等几何尺寸存在很大的联系,称之为回弹的“尺寸效应”。所谓“尺寸效应”[12],是指采用各种管材的多指标尺寸因子对其管材弯曲成形特性的影响。故本文将选择θ、λ和w为尺寸因子,对铜钛双金属复合管绕弯成形的回弹特性进行模拟研究。

目前,很多学者研究了几何尺寸参数对单层金属圆管回弹的影响。其中,文献[13-15]通过对单层金属弯管的回弹角进行精确的在线测量,发现回弹的变化趋势受几何参数的影响最大,而Guo等[16]通过对中空管材的模拟和实验研究得到,回弹是影响弯曲后管材的弯曲半径和弯曲角度精确性的最主要因素。Fang等[17-18]研究了不同几何参数对HS-21-6-9管材的绕弯回弹规律的影响,发现弯曲角θ对回弹角Δθ和回弹半径ΔR的影响最大。文献[19]也通过模拟研究高强21-6-9不锈钢管的回弹机理,发现Δθ随θ的增大而线性增大,但ΔR随θ的增大而非线性减小。Wei等[20]研究了T2铜管的绕弯回弹,发现回弹角随弯曲角的增大而增大,随弯曲半径R的减小而增大。Li等[21]研究了不同成形温度条件下,薄壁钛管的弯曲回弹特性,得到弯曲角度θ越大,钛管的回弹角也越大,且回弹对截面的平坦度有影响。Ma等[22]研究了单层铝管在不同工艺路线、不同成形尺寸参数影响下的回弹特性,研究发现在开始绕弯成形之前进行热处理工艺,成形参数对回弹角的增大程度可以降低50%左右。蔡等[23-24]对0Cr18Ni9管材的回弹进行了正交实验分析,发现回弹角随弯曲角度的增大而增大。文献[25-28]以相对弯曲半径R/D、弯曲角度θ和管材壁厚t为尺寸因子,研究了单层圆管的回弹行为,发现随着R/D和θ的增大,回弹角逐渐增大;随着t的增大,回弹角逐渐减小。

综上所述,单层金属圆管成形尺寸对回弹特性的影响研究均对本文有较好的借鉴意义。但由于双金属复合管的基、覆管之间存在耦合作用[29-30],回弹的精确预测不能直接采用单层圆管的研究方法。然而,目前基于双金属复合管耦合作用的前提,针对成形尺寸对回弹机理影响的研究尚鲜有报道。

为此,本文基于前期的研究工作[11, 31],建立了铜钛双金属复合管绕弯-回弹有限元模型,并通过实验验证了模型的可靠性。基于本文所建有限元模型,模拟研究了铜钛双金属复合管的“尺寸效应”对回弹的作用机制,能够为后续回弹控制研究提供理论依据。

1 铜钛双金属管复合管绕弯-回弹有限元模型的建立及实验验证 1.1 有限元模型的建立本文的有限元建模基于文献[10, 31],选取基管材料为T2紫铜,覆管材料为TA2钛合金,材料的本构模型采用各向同性屈服准则和材料硬化模型,其屈服条件f为

| $ f=\sqrt{\frac{3}{2}\left(\sigma-\sigma_{\mathrm{m}}\right):\left(\sigma-\sigma_{\mathrm{m}}\right)}-K\left(\bar{\varepsilon}^{p}\right)^{n}=0 $ | (1) |

式中:σ为塑性应力;σm为平均应力;εp为等效塑性应变。K和n是材料常数,通过幂指数函数拟合T2/TA2的塑性应力-应变曲线[11]得到K和n的参数值,拟合公式为

| $ \sigma=K\left(\varepsilon_{0}+\varepsilon\right)^{n} $ | (2) |

式中:σ为塑性应力;ε为塑性应变;ε0为特定材料常数。基、覆管的材料参数如表 1所示。

| 表 1 复合管的材料参数 Table 1 Material parameters of composite tube |

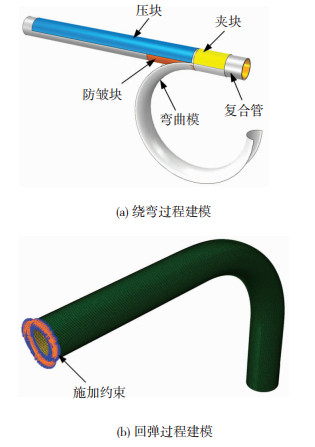

基于ABAQUS/Explicit有限元模拟平台,建立铜钛双金属复合管绕弯-回弹有限元模型。基管和覆管均采用S4R壳单元网格,其他模具采用R3D4壳单元网格,质量放大因子为7000,沙漏控制采用“增强型”。整个绕弯成形过程可分为两部分,即多模具加载的弯曲过程和模具卸模后的回弹过程。弯曲过程采用动态显式算法,而回弹过程采用静态隐式算法。回弹计算的初始应力-应变场由弯曲过程计算结果导入,且基、覆管的接触条件需要重新定义。为防止回弹过程中复合管发生位移或转动,需要限制3个平动自由度和3个转动自由度,由于管材的末端几乎未发生变形,故在管材末端施加约束,同时对管材施加预定义应力应变场。本文建立的铜钛双金属复合管绕弯-回弹全过程有限元模型如图 1所示。

|

图 1 铜钛双金属复合管有限元模型 Fig.1 Finite element modeling of copper-titanium bimetal composite tube: (a) modeling of rotary-draw bending process; (b) modeling of springback process |

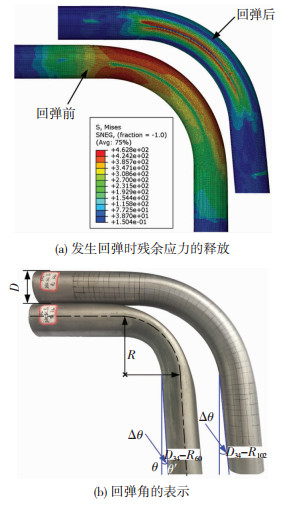

在绕弯过程结束后,夹块和压块复位,管材弹性变形的部分必定会出现残余应力的释放,如图 2(a)所示。由于残余应力的释放,复合管外侧材料拉应力发生卸载,长度缩短,内侧材料压应力发生卸载,长度伸长,故内、外侧回弹效应叠加会产生反向的回弹力矩,即产生一定的回弹角。实验中发现,管材的几何尺寸不同,回弹角明显不同,且与截面变形之间存在耦合效应,如图 2(b)所示。本文采用回弹角来表示回弹量的大小,假设复合管设定的弯曲角度为θ,弯曲后成形角度为θ′,则回弹角Δθ的计算如公式为

| $ \Delta \theta=\theta-\theta^{\prime} $ | (3) |

|

图 2 铜钛双金属复合弯管的回弹及回弹角计算 Fig.2 Calculation of springback and springback angle of copper-titanium bimetal composite tube: (a) release of residual stress when springback occurs; (b) expression of springback angle |

双金属复合弯管的结构尺寸参数包括复合管直径D,整体壁厚t和弯曲半径R。目前关于管材尺寸效应的研究,大多数是针对三参数之中的二者进行研究,而忽视了三参数之间的复杂耦合关联性,因此,单一变量下的研究规律不具有普适性。为此,本研究首次提出采用两个全新的无量纲化结构尺寸参数:中空程度系数λ和弯曲曲率w,来代替传统的三参数尺寸效应研究。采用无量纲化,是为了将常用的管材结构,限定在(0, k),且k<10的常用数系范围里,方便后续的数学建模及科学研究。同时,也将复杂的三参数数学关系转化为两个参数的数学关系,提出了一种关于中空程度和弯曲曲率的新型数学模型,这简化了研究过程和参数优化过程,使得该理论模型更适用于实际加工生产。其中,λ表示管坯中空面积在管坯总横截面面积上的占比,即

| $ \begin{gathered} \lambda=\frac{{\rm{ \mathsf{ π} }} D_{1}^{2} / 4}{{\rm{ \mathsf{ π} }} D_{2}^{2} / 4} \times \frac{D_{2}}{D_{\max }}=\frac{\left(D_{i}-2 t_{1}-2 t_{2}\right)^{2}}{D_{i} D_{\max }} \\ \lambda \in(0, 1)\ (i=20, 25, 30, 34) \end{gathered} $ | (4) |

式中:复合管直径Di是强参数(主研究对象),D1和D2分别是基管内径和覆管外径;Dmax为本文研究的最大管径,Dmax=34 mm;壁厚t是弱参数(常数,后续继续研究),t1和t2分别是基管和覆管的壁厚,t1=2 mm,t2=1 mm。

弯曲曲率w的计算公式为

| $ \begin{gathered} w =\frac{R_{\max }}{R_{j}} \\ w \in(0, 2)\ (j=60, 75, 90, 102) \end{gathered} $ | (5) |

式中:i、j分别表示与之对应的不同的复合管外径和弯曲半径;Rmax是本文研究的最大弯曲半径,Rmax=102 mm。此外,双金属复合弯管的尺寸效应研究参数还包括弯曲角度θ。表 2给出了模拟研究的尺寸效应的取值,以及有限元模型的实验验证所采用的条件。

| 表 2 尺寸效应研究的模拟参数设置 Table 2 Simulation parameter setting for size effect study |

本文的摩擦模型选用的是经典库仑摩擦,摩擦力fc与接触面处的压力Pc成正比,即

| $ f_{\mathrm{c}}=\mu_{\mathrm{f}} \cdot P_{\mathrm{c}} $ | (6) |

式中: μf为摩擦系数,通过在球盘式摩擦磨损试验机上进行摩擦实验获得。

设置基管和覆管之间、管材和模具之间的接触类型为“表面与表面接触”,为防止弯曲过程中模具对管坯的压力过大而终止弯曲,在建模时管坯和模具之间留有一定的间隙。有限元模型的边界条件和实验条件的参数设置对比如表 3所示。

| 表 3 有限元模型的模拟条件与实验条件设置的对比 Table 3 Comparison of simulation condition used in FE modeling process with experiment condition |

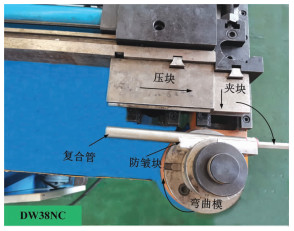

实验设备采用DW38NC单头液压数控弯管机。多模具协同完成铜钛双金属复合管的绕弯-回弹全过程,模具如图 3所示,实验参数设置如表 3所示。其中,夹块与弯曲模将复合管固定,夹块施加夹紧力,迫使复合管沿弯曲模中心线旋转。压块施加压力夹持在管壁上,向前运动,提供助推作用。防皱块和弯曲模紧密相切,为防止弯曲过程中复合管内侧发生起皱,复合管随弯曲模以一定的角速度旋转,到达设定弯曲角度时完成整个弯曲过程。弯曲过程结束后,模具脱开,复合管发生回弹。

|

图 3 实验模具组合图 Fig.3 Combination diagram of laboratory molds |

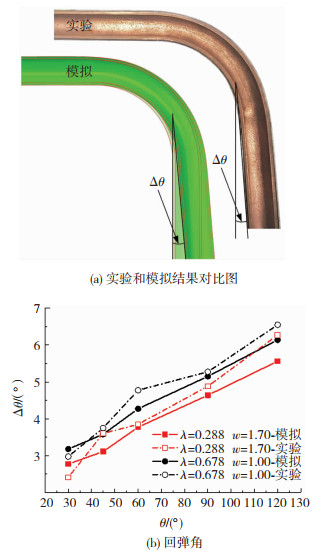

图 4为回弹角的实验验证结果。由图 4(a)回弹角的实验和模拟结果对比图可得,模拟和实验产生的回弹结果一致。由图 4(b)可知,表 3实验条件下,有限元模拟预测的回弹角Δθ随弯曲角度θ的变化趋势,与实验结果完全一致。数据表明,λ=0.288(D20)复合管的回弹角预测平均误差为3.42%,当弯曲角度为45°时,其所建有限元模型的最大预测误差为13.67%;λ=0.678(D34)复合管的回弹角预测平均误差为2.45%,当弯曲角度为60°时,最大回弹角预测误差为10.57%。由此说明,本文建立的双金属复合管绕弯回弹有限元模型可以精准地预测回弹。

|

图 4 回弹角的实验验证 Fig.4 Experimental verification of springback angle: (a) comparison of experimental and simulation results; (b) springback angle |

图 5给出了表 2中模拟条件Ⅰ时的回弹角Δθ随弯曲角度θ、中空程度系数λ的变化规律。由图 5(a)可得:λ不同的复合管,回弹角Δθ均随弯曲角度θ的增大而近似呈线性增大;当θ>45°时,Δθ随θ线性增大的速度发生明显变化。通过线性拟合得到Δθ随θ变化的线性方程,斜率表示回弹角的增速VΔθ,即

| $ \Delta \theta=V_{\Delta \theta} \cdot \theta+C_{1} $ | (7) |

|

图 5 在w=1.13 (Rj=R90)、λ不同的条件下,Δθ随弯曲角度θ、中空程度系数λ的变化规律 Fig.5 Under the condition of the w=1.13 (Rj=R90) and different λ, the change law of Δθ with bending angle θ and hollow degree coefficient λ: (a) springback angle; (b) growth rate curve |

C1为线性拟合得到的常数,且回弹角增速VΔθ随λ变化的曲线如图 5(b)所示。λ=0.565为“分界线”,当λ≤0.565时,VΔθ随λ增大呈递减趋势,说明增大复合管的截面中空程度可以减小回弹角;当λ>0.565时,VΔθ随λ的增大而略有增大,这是由于无芯模填充的条件下,复合管的截面变形较严重[30],卸载之后残余应力释放增大,因此,产生的回弹角略有增大。因此,在实际生产中,需要同时考虑截面变形和回弹之间的耦合效应,对其进行一定角度的回弹补偿。与文献[29]中关于单层钛管和单层铜管回弹角的结果对比发现,复合管的VΔθ介于钛管和铜管之间,λ越小、θ越大,则钛管的回弹增长的越迅速,而复合管可以明显减小覆管的回弹角,这是由于基、覆管之间的交互作用,减小了钛合金材料管材的回弹现象。

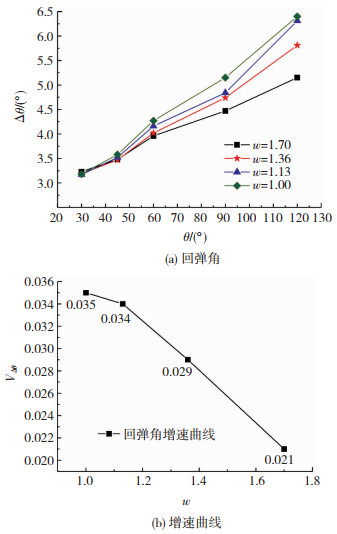

2.2 模拟条件Ⅱ下回弹的尺寸效应研究图 6给出了表 1中模拟条件Ⅱ下的回弹角Δθ随弯曲角度θ、弯曲曲率w的变化规律。由图 6可得:θ=45°为“分水岭”,当θ≤45°时,相同的弯曲角度下,不同w对应的Δθ几乎相等;当θ>45°时,w不同的复合管,Δθ均随θ的增大而呈线性增大。回弹角的增速VΔθ随w的增大呈递减趋势,说明增大弯曲程度可以减小回弹角,且VΔθ的变化趋势满足

| $ V_{\Delta \theta}=0.036+0.01 \cdot w-0.012 \cdot w^{2} $ | (8) |

|

图 6 λ=0.678 (Di=D34)、w不同的条件下,Δθ随弯曲角度θ、弯曲曲率w的变化规律 Fig.6 Under the condition of the λ=0.678(Di=D34) and different w, the change law of Δθ with bending angle θ and bending curvaturew: (a) springback angle; (b) growth rate curve |

当w<1.13,随着w的减小,VΔθ的变化趋势明显减缓,且由式(4)预测可得,当弯曲程度w≤0.60 (R≥170 mm)时,VΔθ的值稳定在0.038,即当λ一定,w的值越接近λ时,相同弯曲角度下,不同w的复合管的回弹角近似相等。故在实际生产中,当中空程度不变,且λ/w接近于1时,双金属复合管可采用相同的回弹补偿计算模型,减少参数设置的流程,以提高加工效率。

对比图 5(b)和图 6(b)可得:只改变中空程度系数λ时,回弹角增速VΔθ的值比仅改变弯曲曲率w时更大,说明复合管的中空程度对回弹的影响更为明显。

3 结论本文建立了铜钛双金属复合管绕弯回弹有限元模型,通过实验验证了模型的可靠性。通过引入无量纲参数λ和w研究回弹的尺寸效应,提出了一种适用于多种管材、多尺寸研究的数学模型。

1) 对比分析了λ不同的复合管,发现Δθ均随θ的增大而近似呈线性增大;当θ>45°、λ≤0.565时,回弹角增速VΔθ随λ的增大呈递减趋势;当λ>0.565时,由于截面变形的影响,VΔθ随λ的增大而略有增大;故本文研究中λ=0.565的复合管产生的回弹角最小。

2) 对比分析了w不同的复合管,发现Δθ均随θ的增大而线性增大;当θ≤45°时,相同θ、不同w对应的Δθ近似相等;当θ>45°时,回弹角增速VΔθ随w的增大呈递减趋势;通过VΔθ拟合预测得到,当w≤0.60,VΔθ的值稳定在0.038。因此,在实际生产中,对于λ/w接近于1的复合管可以使用相同的回弹补偿模型,进而提高生产效率。

| [1] |

KIM Taeyeob, SUNG Wonyoon, JE Hyoung cho, et al. Vibration characteristics of filament wound composite tubes applied to the intermediate shaft in ship propulsion system[J]. Modern Physics Letters B, 2019, 33(14n15): 225-230. DOI:10.1142/S0217984919400293 |

| [2] |

李瑞川. 复合弯管成型工艺及性能特点研究进展[J]. 石油工业技术监督, 2021, 37(8): 51-54. Li Ruichuan. Research progress on forming process and performance characteristics of composite elbow[J]. Technology Supervisionin Petroleum Industry, 2021, 37(8): 51-54. |

| [3] |

王丽, 张树海, 李启发, 等. 不锈钢/钢复合管水压爆炸焊接制造的数值模拟[J]. 材料科学与工艺, 2018, 26(1): 69-74. WANG Li, ZHANG Shuhai, LI Qifa, et al. Numerical simulation of stainless steel/steel composite tube manufactured by hydraulic explosion welding[J]. Materials Science and Technology, 2018, 26(1): 69-74. DOI:10.11951/j.issn1005-0299.20170118 |

| [4] |

SALEHI Jalil, REZAEIAN Ahmad, TOROGHINEJAD Mohammad Reza. Fabrication and characterization of a bimetallic Al/Cu tube using the tube sinking process[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(1-4): 153-159. DOI:10.1007/s00170-017-1485-5 |

| [5] |

RIMMA Lapovok, NG Hoi Pang, TOMUS Dacian, et al. Bimetallic copper-aluminium tube by severe plastic deformation[J]. Scripta Materialia, 2012, 66(12): 1081-1084. DOI:10.1016/j.scriptamat.2012.03.004 |

| [6] |

SOVEITI Salem, REZA Mosalmani. Mechanical behavior of buried composite pipelines subjected to strike-slip fault movement[J]. Soil Dynamics and Earthquake Engineering, 2020, 135: 106-195. DOI:10.1016/j.soildyn.2020.106195 |

| [7] |

HOSSEINI M, PARDIS N, DANESH MANESH H, et al. Structural characteristics of Cu/Ti bimetal composite produced by accumulative roll-bonding (ARB)[J]. Materials & Design, 2017, 113: 128-136. DOI:10.1016/j.matdes.2016.09.094 |

| [8] |

SEMBOSHI Satoshi, KANENO Yasuyuki, TAKASUGI Takayuki, et al. Effect of composition on the strength and electrical conductivity of Cu-Ti binary alloy wires fabricated by aging and intense drawing[J]. Springer US, 2019, 50(3): 1389-1396. DOI:10.1007/s11661-018-5088-z |

| [9] |

ZHANG Shuyou, FU Mengyu, WANG Zili, et al. Spring-back prediction of the Bi-layered metallic tube under CNC bending considering neutral layer shifting extraction[J]. Applied Sciences, 2020, 10(14): 49-78. DOI:10.3390/app10144978 |

| [10] |

ZHU Yingxia, CHEN Wei, TU Wenbin, et al. Three-dimensional finite element modeling of rotary-draw bending of copper-titanium composite tube[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(5): 245-258. DOI:10.1007/s00170-019-04781-0 |

| [11] |

朱英霞, 施伟, 涂文斌, 等. 不同试样对TA2/T2双金属复合管绕弯成形回弹模拟的适用性研究[J]. 锻压技术, 2020, 45(12): 102-109. ZHU Yingxia, SHI Wei, TU Wenbin, et al. Research on applicability of different specimens to springback simulation of rotary-draw bending for TA2/T2 bimetal composite tube[J]. Forging & Stamping Technology, 2020, 45(12): 102-109. DOI:10.13330/j.issn,1000-3940.2020.12.017 |

| [12] |

LI Heng, YANG He, ZHANG Zhiyong, et al. "Size effect related" bending formability of thin-walled aluminum alloy tube[J]. Chinese Journal of Aeronautics, 2013, 26(1): 230-241. DOI:10.1016/j.cja.2012.12.025 |

| [13] |

ENRICO Simonetto, ANDRER Ghiotti, STEFANIA Bruschi. In-process measurement of springback in tube rotary draw bending[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112: 2485-2496. DOI:10.1007/s00170-020-06453-w |

| [14] |

MA Jun, LI Heng, FU Mingwang. Modelling of springback in tube bending: a generalized analytical approach[J]. International Journal of Mechanical Sciences, 2021, 204(21): 116-159. DOI:10.1016/j.ijmecsci.2021.106516 |

| [15] |

KUT Stanislaw, STACHOWICZ Feliks, PASOWICZ Grzegorz. Springback prediction for pure moment bending of aluminum alloy square tube[J]. Materials, 2021, 14(14): 3814. DOI:10.3390/ma14143814 |

| [16] |

GUO Xunzhong, MA Yannan, CHEN Wenliang, et al. Simulation and experimental research of the free bending process of a spatial tube[J]. Journal of Materials Processing Tech, 2017, 255: 40-77. DOI:10.1016/j.jmatprotec.2017.11.062 |

| [17] |

FANG Jun, OU Yangfang, LU Shiqing. Springback compensation of high strength 21-6-9 tube after NC bending[J]. Journal of Physics: Conference Series, 2020, 1676(1): 45-52. DOI:10.1088/1742-6596/1676/1/012045 |

| [18] |

FANG Jun, LU Shiqing, WANG Kelu, et al. Springback law of high-strength 21-6-9 stainless steel tube in numerical control bending under different process parameters[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2018, 231(10): 1-10. DOI:10.1177/0954405415607781 |

| [19] |

FANG Jun, OU Yangfang, LU Shiqing, et al. Variation of elastic modulus of high strength 21-6-9 tube and its influences on forming quality in numerical control rotary draw bending[J]. Journal of Mechanical Engineering Science, 2021, 095440622199069. DOI:10.1177/0954406221990692 |

| [20] |

WANG Wei, HU Shenghan, WU Cong. Springback analysis of different A-values of Cu and Al tubes in free bending forming technology: experimentation and finite element modeling[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113: 705-719. DOI:10.1007/s00170-020-06465-6 |

| [21] |

LI Guangjun, HE Zirui, MA Jun, et al. Springback analysis for warm bending of titanium tube based on coupled thermal-mechanical simulation[J]. Materials, 2021, 14(17): 1044-1059. DOI:10.3390/ma14175044 |

| [22] |

MA Jun, WELO T, WAN D. The impact of thermo-mechanical processing routes on product quality in integrated aluminium tube bending process[J]. Journal of Manufacturing Processes, 2021, 67: 503-512. DOI:10.1016/j.jmapro.2021.05.015 |

| [23] |

蔡伟, 双远华, 苟毓俊, 等. 间隙对0Cr18Ni9不锈钢管大曲率无芯弯曲回弹的影响研究[J]. 热加工工艺, 2019, 48(11): 86-89. CAI Wei, SHUANG Yuanhua, GOU Yujun, et al. Effect of clearance on large curvature coreless bending springback of 0Cr18Ni9 stainless steel tube[J]. Hot Working Technology, 2019, 48(11): 86-89. DOI:10.14158/j.cnki.1001-3814.2019.11.02 |

| [24] |

蔡伟, 双远华, 苟毓俊, 等. 0Cr18Ni9管材大曲率无芯弯曲回弹研究[J]. 塑性工程学报, 2018, 25(6): 70-76. CAI Wei, SHUANG Yuanhua, GOU Yujun, et al. Springback of 0Cr18Ni9 tube in large curvature and non-mandrel bending process[J]. Journal of Plasticity Engi neering, 2018, 25(6): 70-76. DOI:10.3969/j.issn.1007-2012.2018.06.011 |

| [25] |

刘大海, 陈劲东, 李波, 等. TA18中强钛合金管数控弯曲成形工艺与结构参数显著性分析[J]. 锻压技术, 2021, 46(4): 156-165. LIU Dahai, CHEN Jindong, LI Bo, et al. NC bending process and significance analysis on structural parameters of TA18 medium strength titanium alloy tube[J]. Forging & Stamping Technology, 2021, 46(4): 156-165. DOI:10.13330/j.issn.1000-3940.2021.04.024 |

| [26] |

皇涛, 王锟, 詹梅, 等. 考虑材料参数变化的高强钛管数控弯曲回弹行为研究[J]. 精密成形工程, 2019, 11(4): 97-103. HUANG Tao, WANG Kun, ZHAN Mei, et al. Springback behavior of high strength titanium tube in numerical bending considering variation of material parameters[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 97-103. DOI:10.3969/j.issn.1674-6457.2019.04.013 |

| [27] |

郭建军, 杨立乐, 戴钦, 等. 薄壁弯管成形工艺分析及弯管模设计[J]. 模具工业, 2021, 47(3): 18-21. GUO Jianjun, YANG Lile, DAI Qin, et al. Analysis on forming process of thin-walled bend tube and the bending die design[J]. Die & Mould Industry, 2021, 47(3): 18-21. DOI:10.16787/j.cnki.1001-2168.dmi.2021.03.004 |

| [28] |

田玉丽, 杨合, 李恒, 等. 6061-T4大直径薄壁管数控弯曲壁厚变化实验研究[J]. 材料科学与工艺, 2012, 20(2): 23-34. TIAN Yuli, YANG He, LI Heng, et al. Experimental study on wall thickness variation in NC bending of 6061-T4 large diameter thin-walled tubes[J]. Materials Science and Technology, 2012, 20(2): 23-34. |

| [29] |

LI Wenya, WEN Quan, YANG Xiawei, et al. Interface microstructure evolution and mechanical properties of Al/Cu bimetallic tubes fabricated by a novel friction-based welding technology[J]. Materials & Design, 2017, 134: 383-393. DOI:10.1016/j.matdes.2017.08.065 |

| [30] |

朱英霞, 王匀, 陈炜, 等. 铜钛复合管绕弯成形基、覆管的耦合作用[J]. 塑性工程学报, 2020, 27(10): 48-53. ZHU Yingxia, WANG Yun, CHEN Wei, et al. Coupling effect of base tube and covered tube of copper-titanium composite tube in rotary-draw bending process[J]. Journal of Plasticity Engineering, 2020, 27(10): 48-53. DOI:10.3969/j.issn.1007-2012.2020.10.008 |

| [31] |

朱英霞, 王匀, 万苗苗, 等. 芯模填充对铜钛复合管绕弯截面畸变和壁厚减薄作用的模拟研究[J]. 航空制造技术, 2020, 63(21): 54-62. ZHU Yingxia, WANG Yun, WAN Miaomiao, et al. Effect of mandrel filling on section distortion and wall thickness reduction of rotary-draw bending of copper-titanium composite tube[J]. Aeronautical Manufacturing Technology, 2020, 63(21): 54-62. DOI:10.16080/j.issn1671-833x.2020.21.054 |

2021, Vol. 29

2021, Vol. 29