2. 哈尔滨工业大学 重庆研究院,重庆 401151

2. Chongqing Research Institute, Habin Institute of Technology, Chongqing 401151, China

在各种行业中,金属的严重腐蚀总是导致增加的结构破坏和巨大的经济损失;严重的金属腐蚀还会造成人员伤亡事故,阻碍科学技术和生产的发展[1]。因此,采取合理有效的防护措施,减缓材料的腐蚀速度的研究意义重大[2]。环氧防腐涂料(EP),以其出色的耐化学性,附着力,优异的机械和摩擦强度耐受性[3-4]被广泛用于腐蚀性介质的腐蚀保护涂层。然而,环氧树脂的耐候性较差,性脆易碎、低温固化性能差等缺点限制了环氧树脂的应用范围。因此,针对环氧树脂改性的研究也更为重要。

自Debery[5]首次发现聚苯胺(PANI)的防腐性能以来,聚苯胺、聚吡咯、聚噻吩及其他导电高分子材料作为防腐涂料的基础和应用研究越来越多[6-7],对其防腐机理也提出了多种理论,其中阳极钝化理论受到广大研究者的认可。该理论认为,聚苯胺覆盖在金属表面,能够促进铁基金属(包括铁、碳钢和不锈钢)钝化,使其电位维持在钝化区,进而大幅降低金属的腐蚀速度。由于聚苯胺溶解性差,且纯聚苯胺本身的多孔性、低黏附性,使其必须与其他组分复合才能达到理想防腐效果。将聚苯胺与有机树脂共混,一方面可提高涂层的附着力、耐水性[8-9],另一方面可降低需要保护的金属面积,聚苯胺只需使得涂层缺陷处裸露的金属钝化即可,是最有希望在腐蚀环境中应用的聚苯胺涂层制备方法。大量研究表明[10-11],聚苯胺与树脂共混制备的防腐涂料具有优异的防腐性能。

涂层的防护性能还取决于其对H2O,O2,Na+,Cl-,SO42-等的阻挡屏蔽作用, 以及对腐蚀的抑制作用,因此,阻隔性能是衡量涂层质量和防腐效率的另一个重要指标,其中填料起着至关重要的作用。传统粒状涂层如锌粉、氧化铜等因含量很高,导致涂层易多孔,且由于涂层厚,在干燥过程中收缩,易出现裂纹,使防腐效果降低。近年来,石墨烯二维材料改性剂在有机涂层中的作用备受瞩目,利用其二维片层结构在涂料中层层叠加,可形成小分子腐蚀介质(水分子、氯离子等)很难通过的致密隔绝层,起到突出的物理隔绝作用[12-14]。二硫化钼(MoS2)具有与石墨烯类似的二维化学结构。层与层之间存在微弱的范德华力,多层的MoS2由若干单层MoS2组成,每层MoS2的间距约为0.65 nm[15-16];但不同于石墨烯,MoS2具有半导体性质,掺加到树脂中,不会影响树脂基体的导电性。

本文在引入MoS2纳米片作为阻隔剂的基础上,通过将聚苯胺原位聚合在MoS2纳米片表面,形成夹层结构,在利用纳米颗粒提高涂层致密性的同时,还可利用聚苯胺可掺杂的特性对纳米材料进行表面改性,降低其表面能。因此,将聚苯胺改性MoS2与环氧树脂共混后制备复合涂层,一方面可起到屏蔽水、氧等腐蚀介质的作用,另一方面,其中的防腐功能填料也可起到阳极钝化的作用。目前,对于具有夹层结构聚苯胺改性MoS2纳米复合材料的制备及其在防腐方面的应用尚鲜有报道。本文通过将聚苯胺PANI原位聚合在MoS2纳米片表面,制备得到夹层结构i-PANI@MoS2纳米片,将其与环氧树脂复合后,研究了复合涂层的微观结构及防腐性能,并讨论了其防腐机理。

1 实验 1.1 原料二硫化钼(MoS2),对二甲苯:RG,阿达玛斯试剂有限公司;苯胺(ANI),盐酸(HCl),氢氧化钠(NaOH),无水乙醇(C2H5OH),氯化钠(NaCl):AR,成都科隆化学品有限公司;过硫酸铵(APS):AR,上海泰坦科技股份有限公司;E44环氧树脂,聚酰胺固化剂:湖南三雄化工厂。将尺寸为1 mm×20 mm×20 mm的Q235钢片用SiC砂纸抛光至400目,以确保表面清洁。然后,将预处理的钢板在超声浴中用丙酮脱脂,用乙醇冲洗并最后在空气中干燥。

1.2 原位聚合法制备i-PANI@MoS2纳米片[17]将一定量的MoS2粉末加入到1 mol/L的HCl溶液中,超声波分散30 min后按照nANI∶nMoS2=1∶1,3∶1,5∶1,7∶1,10∶1的配比加入ANI单体,置于冰水浴中搅拌1 h;然后,按照nANI∶nAPS=4∶1的比例称取APS溶于1 mol/L HCl溶液中,逐滴加入到上述MoS2和ANI单体的悬浮液中,在0~5 ℃下搅拌反应12 h后抽滤,依次用水,乙醇洗数次至滤液呈无色,最终得到的产物于60 ℃真空干燥箱干燥24 h后取出,得到深墨绿色的i-PANI@MoS2纳米片,分别记为i-PANI@MoS2-1,i-PANI@MoS2-3,i-PANI@MoS2-5,i-PANI@MoS2-7,i-PANI@MoS2-10。

1.3 i-PANI@MoS2/EP复合涂层的制备纯环氧树脂中固化剂的质量分数为30%。首先,通过超声处理将质量分数为2%的MoS2以及不同配比的i-PANI@MoS2纳米片分别分散在对二甲苯中,再加入环氧树脂中,超声处理0.5 h以提高纳米片在环氧树脂中的分散性。将制备的复合涂料通过刮涂法分别涂覆在Q235钢片和载玻片上,并在室温固化2 d,然后在烘箱中80 ℃固化2 h。将涂覆的载玻片放入60 ℃的水中浸泡5 min,而后从载玻片上剥离涂层,涂层厚度为200 μm。固化后的涂层分别命名为EP,MoS2/EP和i-PANI@MoS2-1/EP、i-PANI@MoS2-3/EP、i-PANI@MoS2-5/EP、i-PANI@MoS2-7/EP、i-PANI@MoS2-10/EP。

1.4 测试与表征傅里叶变换红外光谱(FT-IR) 采用日本岛津公司的IRprestige-21型傅里叶变换红外光谱仪,KBr压片制样,分辨率4 cm-1,扫描范围为450~4 000 cm-1。

X射线衍射仪(XRD) 采用布鲁克衍射荧光事业部的D8 Venture型X射线单晶衍射仪,XRD分析的工作电压是40.0 kV,工作电流30.0 mA,扫描范围5°~80°,扫描速度5°/min,CuKα靶。

扫描电子显微镜(SEM) 采用日本JEOL的JSM-7800F型扫描电子显微镜,将样品放在导电胶上,不需要喷金,对样品表面进行观察。

电导率测试采用RTS-8型双电测四探针测试仪,将样品在10 MPa的压力下压成厚度约为1 mm的平整薄片,置于四探针下进行测试。

电化学工作站(EIS、Tafel) 采用上海华辰仪器仪表有限公司的CHI660C型电化学工作站,工作电极为Q235碳钢(面积4 cm2),用砂纸打磨至400目光亮,依次用丙酮、乙醇和蒸馏水擦拭干净,冷风干燥后涂覆复合物涂层。电解液使用3.5wt.%NaC1溶液,将电极预先浸入溶液中1 h,待系统稳定后进行测量。其中,Tafel曲线测试的扫描速率为2 mV/s,EIS测试范围为10-2~104 Hz。

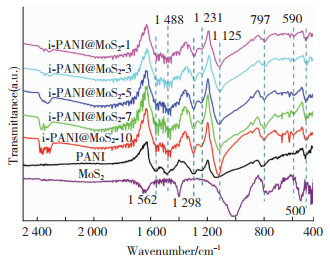

2 结果与讨论 2.1 i-PANI@MoS2纳米片的结构与形貌图 1为MoS2、PANI及不同配比i-PANI@MoS2纳米片的FT-IR图。由图 1可以看到,MoS2在590 cm-1处有微弱的吸收峰,这是由于Mo—S键的弯曲振动引起的[18]。而PANI在1 562和1 488 cm-1处的吸收峰分别归属于苯醌环和苯环上的C=C键的伸缩振动,1 298,1 231 cm-1附近的吸收峰则对应于芳香族C—N键的伸缩振动,1 125 cm-1处的吸收峰为苯环上的C—H键的平面振动,797和500 cm-1处的吸收峰对应于苯环上对位二取代的C—H伸缩振动。不同配比i-PANI@MoS2纳米片的曲线上均有上述特征峰,表明PANI与MoS2已成功复合。

|

图 1 MoS2、PANI以及不同配比i-PANI@MoS2纳米片的FT-IR图 Fig.1 FT-IR diagram of MoS2, PANI, and i-PANI@MoS2 nanosheets with different ratios |

由图 2可知,PANI的XRD曲线在10°~30°间的宽衍射峰对应于聚合物链的平行垂直周期变换[19],而20.3°和25.2°处的衍射峰表明PANI具有低的结晶度,这是由于PANI中苯环和醌环的规律重复带来的规整性。MoS2在14.4°、32.6°、39.5°、44.1°、49.7°、58.3°、60.1°的衍射峰与2H-MoS2的标准卡片PDF#37-1492上(002)、(100)、(103)、(006)、(105)、(110)、(008)晶面的特征峰基本符合,且结晶较好。观察不同配比i-PANI@MoS2纳米片的XRD曲线,均出现了PANI的衍射峰,证明PANI与MoS2成功复合,但MoS2的衍射峰位置均未出现偏移,说明i-PANI@MoS2中的PANI只负载在MoS2表面,而未发生插层反应。

|

图 2 MoS2、PANI以及不同配比i-PANI@MoS2纳米片的XRD谱图 Fig.2 XRD spectra of MoS2, PANI, and i-PANI@MoS2 nanosheets with different ratios |

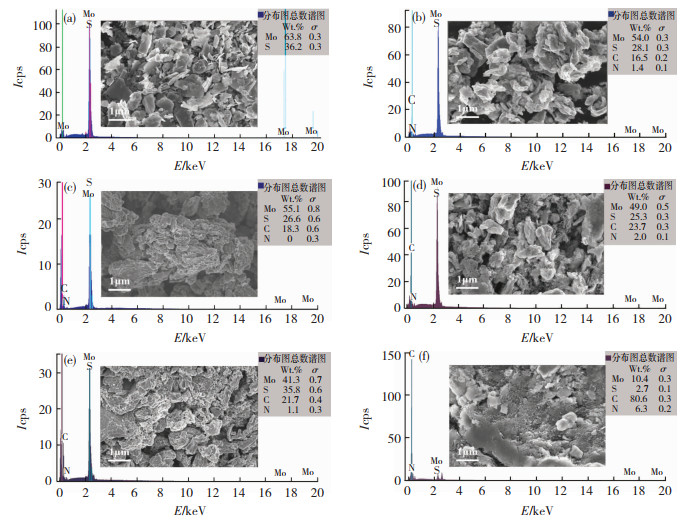

如图 3(a)所示,在MoS2样品中,可明显观察到纳米片,其大小各异且分布无序,同时存在多层结构。图 3(b)为i-PANI@MoS2-1的SEM图,可以看出MoS2表面负载有PANI,但裸露面积大,因此,纳米片的分散性不好,发生了重叠团聚。随着PANI配比的增大,PANI在MoS2表面的负载面积增大,纳米片的分散性逐渐增强。在图 3(e)中,i-PANI@MoS2-7的MoS2片层表面已被PANI完全覆盖,且纳米片大小及分散较为均匀。当PANI配比进一步增大,i-PANI@MoS2-10(图 3(f))因PANI过多,而发生聚集,形成了PANI颗粒,未能完全均匀覆盖MoS2,导致纳米片的分散性变差。因此,i-PANI@MoS2-7的改性效果最好。通过对i-PANI@MoS2纳米片的元素分析可知,其主要包含C,N,Mo,S等元素。经过聚苯胺改性的二硫化钼,其C,N元素的占有比增加,这也证明PANI与MoS2成功复合。

|

图 3 MoS2(a)、i-PANI@MoS2-1(b)、i-PANI@MoS2-3 (c)、i-PANI@MoS2-5(d)、i-PANI@MoS2-7(e)和i-PANI@MoS2-10(f)的SEM图及元素能谱图 Fig.3 SEM images and element energy maps of MoS2 (a), i-PANI@MoS2-1 (b), i-PANI@MoS2-3 (c), i-PANI@MoS2-5 (d), i-PANI@MoS2-7 (e), and i-PANI@MoS2-10 (f) |

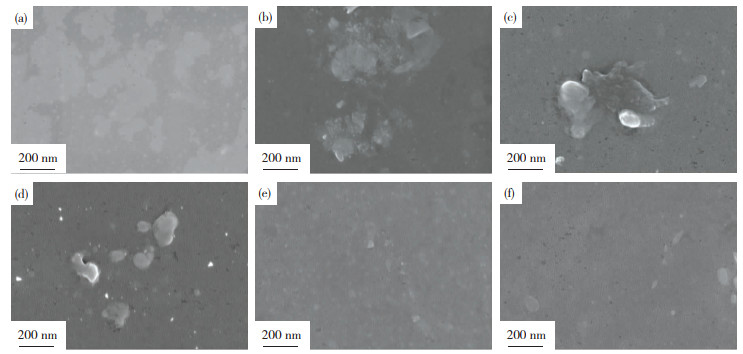

从图 4(b)可以看出,MoS2的分散不均匀,出现团聚现象,这是由于MoS2纳米颗粒与非极性或弱极性的环氧树脂相容性差导致的。而观察不同配比i-PANI@MoS2/EP的表面形貌,发现只有i-PANI@MoS2-7/EP(e)中纳米片是均匀分散的,这是因为i-PANI@MoS2-7的改性效果最好,具有良好的分散性,而其他体系均出现了团聚现象。因此,说明PANI的均匀负载有利于MoS2在环氧树脂中的分散。

|

图 4 MoS2/EP(a)、i-PANI@MoS2-1/EP(b)、i-PANI@MoS2-3/EP(c)、i-PANI@MoS2-5/EP(d)、i-PANI@MoS2-7/EP(e)和i-PANI@MoS2-10/EP(f)的SEM图 Fig.4 SEM images of MoS2/EP (a), i-PANI@MoS2-1/EP (b), i-PANI@MoS2-3/EP (c), i-PANI@MoS2-5/EP (d), i-PANI@MoS2-7/EP (e), and i-PANI@MoS2-10/EP (f) |

表 1为EP、MoS2/EP和不同配比i-PANI@MoS2-7/EP涂层的电导率。从表 1可以看出,纯EP的体积电导率为10-12 S/cm,属于绝缘体。MoS2/EP的体积电导率几乎没有改变,是由于MoS2是半导体材料,导电性差。而PANI是一种典型的导电聚合物,其共轭结构使得电子离域性强,导电性好。因此,随着PANI配比的增大,i-PANI@MoS2/EP的电导率先增大后减小,i-PANI@MoS2-7/EP表现出最大电导率为8.34×10-9 S/cm,这主要是由于PANI和MoS2之间的强π-π*相互作用,同时i-PANI@MoS2-7均匀分散在环氧树脂中,形成导电通路,从而改善了i-PANI@MoS2/EP中的电子传输。但因为i-PANI@MoS2-10的团聚,影响了导电网络的形成,因此,i-PANI@MoS2-10/EP的电导率反而降低。

| 表 1 EP、MoS2/EP和不同配比i-PANI@MoS2/EP的电导率 Table 1 Conductivity of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios |

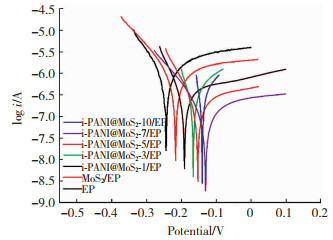

通常,腐蚀电位(Ecorr)越正、腐蚀电流密度(icorr)越小代表抗腐蚀性能更好[20]。通过在3.5 %NaCl溶液中浸泡24 h后的不同涂层的极化曲线图 5和表 2的拟合数据可以看出,与EP相比,MoS2/EP的腐蚀电流密度减小,腐蚀电位增大。经PANI改性后,随配比的增大i-PANI@MoS2/EP的腐蚀电流密度进一步减小,腐蚀电位增大,其中i-PANI@MoS2-7/EP具有最小的腐蚀电流密度(2.06×10-7 A·cm2)和最大的腐蚀电位(-0.142 V),表现出最好的防腐性能。因此,i-PANI@MoS2/EP纳米片明显提高了环氧涂层的防腐性能。

|

图 5 EP、MoS2/EP和不同配比i-PANI@MoS2/EP的极化曲线 Fig.5 Polarization curves of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios |

| 表 2 EP、MoS2/EP和不同配比i-PANI@MoS2/EP的极化曲线拟合数据 Table 2 Polarization curve fitting data of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios |

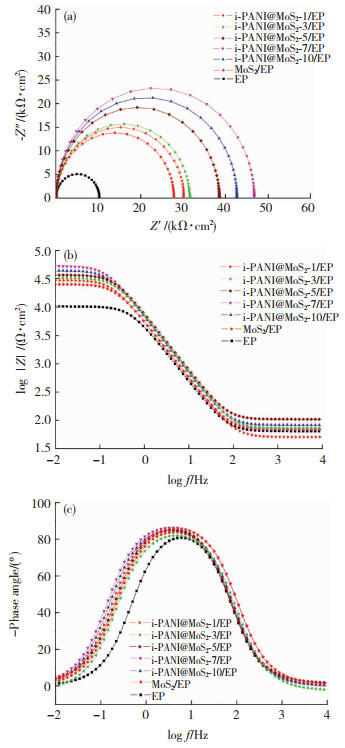

同时,采用电化学阻抗法测定了在3.5%NaCl溶液中浸泡24 h后不同涂层的防腐效果[21]。涂层的防腐性能可以通过Nyquist图(图 6(a))中容抗弧的直径大小来评估,直径越大,阻抗值越大,防腐性能越好[22]。与EP涂层相比,不同配比i-PANI@MoS2/EP复合涂层的容抗弧直径均有明显增加,表明i-PANI@MoS2纳米片的添加提高了EP涂层的防腐性能,其中i-PANI@MoS2-7/EP的容抗弧直径最大,具有最好的防腐性能。同时,低频(0.01 Hz)阻抗值也可以反映涂层的耐腐蚀性[23],低频阻抗值越大表明涂层的阻隔性能越好。从图 6(b)和表 3可以看出,i-PANI@MoS2/EP的阻抗值均比EP和MoS2/EP高,这是由于i-PANI@MoS2纳米片在EP涂层中阻碍了腐蚀物质在涂层/金属界面的渗透。而i-PANI@MoS2-7/EP同样有着最大的电化学阻抗值4.66×104 Ω·cm2,防腐性能最好。

|

图 6 EP、MoS2/EP和不同配比i-PANI@MoS2/EP的Nyquist图(a)、Bode图(b)和相位角图(c) Fig.6 Nyquist diagram (a), Bode diagram (b), and phase angle diagram (c) of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios |

| 表 3 EP、MoS2/EP和不同配比i-PANI@MoS2/EP的阻抗值(|Z|0.01Hz) Table 3 Impedance values (|Z|0.01Hz) of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios |

此外,涂层系统的防腐性能还可以通过相位角图中的特征频率值fb来评估[24]。fb是相位角为45°时的特征频率值,与电极表面的电化学活性表面积(分层区域)有关,fb越大意味着剥离面积越大[24]。从图 6(c)可以看出,EP具有最大的fb,不同配比i-PANI@MoS2/EP涂层的fb均有降低,表明i-PANI@MoS2纳米片的添加提高了EP涂层的防腐蚀性能。与不同配比i-PANI@MoS2/EP相比,i-PANI@MoS2-7/EP的fb最小,表明i-PANI@MoS2-7/EP的剥离面积最小,对金属基材的粘附性最好。

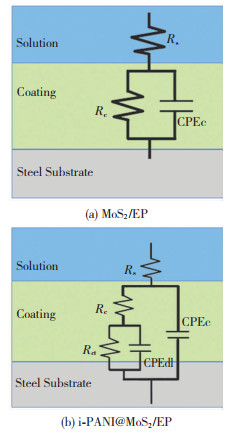

根据EIS数据,采用Zview软件拟合等效电路,模型如图 7所示,拟合参数见表 4。电化学参数Rs,Rc、CPEc分别代表溶液电阻、涂层电阻、涂层电容,可用于评估防腐性能。在盐水浸泡初期,等效电路采用图 7(a)的形式,当腐蚀性介质没有渗透到基材表面时,被捕获的电子被传输到涂层的外部,PANI可以捕获在腐蚀反应过程中释放的电子并向涂层外部转移,使得电化学反应的阴极从基材的表面转移到涂层的表面,并抑制了腐蚀产物在金属表面的积累,因而降低了剥离面积;在盐水浸泡中后期,等效电路采用图 7(b)形式,当腐蚀性介质到达基材表面时,在基材/涂层界面处形成钝化层,防止电化学反应的进一步加深,并改善了涂层的防腐性。结果表明,经MoS2/EP和i-PANI@MoS2/EP复合涂层保护后的碳钢,在3.5%NaCl溶液中涂层电阻Rc值明显增大,上升了1个数量级,表明MoS2和i-PANI@MoS2纳米片可以增强环氧涂层的防腐性能。而不同配比i-PANI@MoS2/EP中,i-PANI@MoS2-7/EP的Rc值最高,为4.67×104 Ω·cm2,同样具有最佳的防腐性能。

|

图 7 等效电路图模型 Fig.7 Equivalent circuit diagram model |

| 表 4 在3.5 %NaCl溶液中浸泡24 h后EP、MoS2/EP和不同配比i-PANI@MoS2/EP的拟合数据 Table 4 Fitting data of EP, MoS2/EP, and i-PANI@MoS2/EP with different ratios after immersed in 3.5% NaCl solution for 24 h |

综上,EIS和Tafel的分析均表明,i-PANI@MoS2-7/EP的防腐性能最佳,主要归因于i-PANI@MoS2-7纳米片中PANI在MoS2片层上均匀负载,使其在环氧涂层中均匀分散,提高了对腐蚀介质的阻隔作用。同时i-PANI@MoS2-7/EP的电导率增大,增强了其对基材电化学腐蚀的钝化作用。

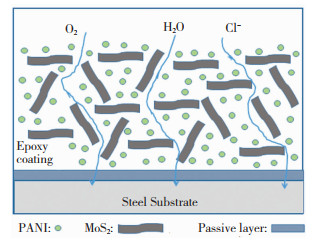

2.4 i-PANI@MoS2/EP复合涂层的防腐机理图 8为Q325钢基材上i-PANI@MoS2/EP复合涂层的腐蚀防护机理示意图。

|

图 8 Q325钢基材上PANI@MoS2 /环氧纳米复合涂层的腐蚀防护机理示意图 Fig.8 Schematic diagram of anti-corrosion mechanism of PANI@MoS2/epoxy nanocomposite coating on Q325 steel substrate |

根据前述实验结果,PANI与MoS2的协同防腐作用可归纳如下。1)当腐蚀性介质尚未渗透到基底表面时,被俘获的电子被输送到涂层的外部,高导电性的PANI可以促进电子的向外转移,使得电化学反应的阴极从基材的表面转移到涂层的表面,并抑制了腐蚀产物在金属表面上的积累[25-26]。2)当腐蚀性介质到达基材表面时,钝化层在基材-涂层界面处形成,阻止了电化学反应的进一步加深,并改善了涂层的防腐性能。而MoS2的负载可抑制PANI的团聚,从而有利于通过钝化效应形成均匀且致密的氧化膜保护层[27-28]。3)此外,MoS2还有助于填充在涂层固化过程中由溶剂蒸发产生的孔,同时使涂层中腐蚀性介质的渗透路径更加曲折[29-30]。综上认为,PANI@MoS2纳米片既可作为涂层中的物理屏障,又可作为电化学腐蚀保护剂。

3 结论本文通过原位聚合法制备了聚苯胺改性MoS2纳米片,并将其与环氧树脂共混得到了复合涂层,对其微观结构及防腐性能进行了研究。

1) 当PANI与MoS2的配比增大到7∶1时,MoS2片层表面被PANI均匀覆盖,改性效果最好。

2) 与环氧树脂复合后,i-PANI@MoS2-7纳米片在环氧树脂中均匀分散,复合涂层导电率高,并具有最大的阻抗值、最大腐蚀电压以及最小的腐蚀电流密度,防腐性能优异。

3) i-PANI@MoS2/EP复合涂层中PANI与MoS2起到了协同防腐作用,i-PANI@MoS2纳米片既是涂层中的阻隔剂,又作为电化学腐蚀的保护剂。

4) PANI与MoS2配比进一步增大,MoS2纳米片表面的聚苯胺发生团聚,从而导致复合涂层防腐性能的下降。

| [1] |

PANEMANGALORE D B, BHAT K U. Corrosion characteristics of metal matrix composites[J]. Encyclopedia of Materials: Composites, 2021, 1: 442-453. DOI:10.1016/B978-0-12-819724-0.00102-6 |

| [2] |

KE W. China Corrosion Investigation Report[M]. Beijing: Chemical Industry Press, 2003.

|

| [3] |

WANG X, LI Y, LI C, et al. High orientated graphene/epoxy coating with exceptional anti-corrosion performance for harsh oxygen environments[J]. Corrision Science, 2020, 176: 109049. DOI:10.1016/j.corsci.2020.109049 |

| [4] |

XIE Y, LIU C, LIU W, et al. A novel approach to fabricate polyacrylate modified graphene oxide for improving the corrosion resistance of epoxy coating[J]. Colloids and Surfaces A, 2020, 593: 124627. DOI:10.1016/j.colsurfa.2020.124627 |

| [5] |

DEBERRY D W. Modification of the electrochemical and corrosion behavior of stainless steels with an electroactive coating[J]. Journal of the Electrochemical society, 1985, 132(5): 1022. DOI:10.1149/1.2114008 |

| [6] |

DONG J, PAN W, LUO J, et al. Synthesis of inhibitor-loaded polyaniline microcapsules with dual anti-corrosion functions for protection of carbon steel[J]. Electrochimica Acta, 2020, 364: 137299. DOI:10.1016/j.electacta.2020.137299 |

| [7] |

SHETTY K, JAYADEV, RAJ K. Synthesized conducting Polyaniline-TiO2 based nanocomposite for corrosion control on steel 316[J]. Materials Today: Proceedings, 2020, 38: 2493-2498. DOI:10.1016/j.matpr.2020.07.515 |

| [8] |

CHEN H, FAN H, SU N, et al. Highly hydrophobic polyaniline nanoparticles for anti-corrosion epoxy coatings[J]. Chemical Engineering Journal, 2021, 420: 130540. DOI:10.1016/j.cej.2021.130540 |

| [9] |

NAJMI P, KESHMIRI N, RAMEZANZADeH M, et al. Synthesis and application of Zn-doped polyaniline modified multi-walled carbon nanotubes as stimuli-responsive nanocarrier in the epoxy matrix for achieving excellent barrier-self-healing corrosion protection potency[J]. Chemical Engineering Journal, 2021, 412: 128637. DOI:10.1016/j.cej.2021.128637 |

| [10] |

TAVANDASHTI N P, ALMAS S M, ESMAEILZADEH E. Corrosion protection performance of epoxy coating containing alumina/PANI nanoparticles doped with cerium nitrate inhibitor on Al-2024 substrates[J]. Progress in Organic Coatings, 2021, 152: 106133. DOI:10.1016/j.porgcoat.2021.106133 |

| [11] |

RUI M, ZHU A. The synthesis and corrosion protection mechanisms of PANI/CNT nanocomposite doped with organic phosphoric acid[J]. Progress in Organic Coatings, 2021, 153: 106134. DOI:10.1016/j.porgcoat.2021.106134 |

| [12] |

KOOSHKSARA M M, MOHAMMADI S. Investigation of the in-situ solvothermal reduction of multi-layered Graphene oxide in epoxy coating by acetonitrile on improving the hydrophobicity and corrosion resistance[J]. Progress in Organic Coatings, 2021, 159: 106432. DOI:10.1016/j.sandf.2021.06.003 |

| [13] |

KUMAR S S A, BASHIR S, RAMESH K, et al. New perspectives on Graphene/Graphene oxide based polymer nanocomposites for corrosion applications: The relevance of the Graphene/ Polymer barrier coatings[J]. Progress in Organic Coatings, 2021, 154: 106215. DOI:10.1016/j.porgcoat.2021.106215 |

| [14] |

CUI J, XIONG Z, QIU H, et al. Functionalized graphene oxide: Carrier for corrosion inhibitor and barrier in waterborne epoxy coatings[J]. Composites Part A: Applied Science and Manufacturing, 2021, 144: 106354. DOI:10.1016/j.compositesa.2021.106354 |

| [15] |

JLIDI Z, BAACHAOUI S, RAOUAFI N, et al. Temperature effect on structural, morphological and optical properties of 2D-MoS2 layers: An experimental and theoretical study[J]. Optik, 2021, 228: 166166. DOI:10.1016/j.ijleo.2020.166166 |

| [16] |

YANG S, WANG X, LEI G, et al. A DFT study on the outstanding hydrogen storage performance of the Ti-decorated MoS2 monolayer[J]. Surfaces and Interfaces, 2021, 26: 101329. DOI:10.1016/j.vacuum.2019.109011 |

| [17] |

ABIDA A, ZHANG Y, ARZUGUL M, et al. Preparation and characterization of PANI/MoS2 composite and its electrochemical properties[J]. Contemporary Chemical Industry, 2018, 47(5): 881-885. DOI: CNKI:SUN:SYHH.0.2018-05-004

|

| [18] |

FU G, MA L, GAN M, et al. Fabrication of 3D spongia-shaped polyaniline/MoS2 nanospheres composite assisted by polyvinylpyrrolidone (PVP) for high-performance supercapacitors[J]. Synthetic Metals, 2017, 224: 36-45. DOI:10.1016/j.synthmet.2016.12.022 |

| [19] |

SHI L, WANG X, LU L, et al. Preparation of TiO2/polyaniline nanocomposite from a lyotropic liquid crystalline solution[J]. Synthetic Metals, 2009, 159(23-24): 2525-2529. DOI:10.1016/j.synthmet.2009.08.056 |

| [20] |

SUI L, LIU F, CHEN X, et al. Preparation and corrosion resistance of nano SiO2-graphene oxide/epoxy composite coating[J]. Acta Materiae Compositae Sinica, 2018(7): 1716-1724. DOI:10.13801/j.cnki.fhclxb.20170911.002 |

| [21] |

XIANG T, ZHENG S, ZHANG M, et al. Bioinspired slippery zinc phosphate coating for sustainable corrosion protection[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(8): 10960-10968. DOI:10.1021/acssuschemeng.8b02345 |

| [22] |

SYED J A, TANG S, LU H, et al. Smart PDDA/PAA multilayer coatings with enhanced stimuli responsive self-healing and anti-corrosion ability[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2015, 476: 48-56. DOI:10.1016/j.colsurfa.2015.03.021 |

| [23] |

YANG Z, WANG L, SUN W, et al. Superhydrophobic epoxy coating modified by fluorographene used for anti-corrosion and self-cleaning[J]. Applied Surface Science, 2017, 401: 146-155. DOI:10.1016/j.apsusc.2017.01.009 |

| [24] |

GONZÁLEZ-GARCÍA Y, GONZÁLEZ S, SOUTO R M. Electrochemical and structural properties of a polyurethane coating on steel substrates for corrosion protection[J]. Corrosion Science, 2007, 49(9): 3514-3526. DOI:10.1016/j.corsci.2007.03.018 |

| [25] |

MOTLATLE A M, RAY S S, SCEIBA M. Polyaniline-clay composite-containing epoxy coating with enhanced corrosion protection and mechanical properties[J]. Synthetic Metals, 2018, 245: 102-110. DOI:10.1016/j.synthmet.2018.07.012 |

| [26] |

SOUTO L F C, SOARES B G. Polyaniline/carbon nanotube hybrids modified with ionic liquids as anticorrosive additive in epoxy coatings[J]. Progress in Organic Coatings, 2020, 143: 105598. DOI:10.1016/j.porgcoat.2020.105598 |

| [27] |

范丽, 刘景榕, 李雪莹, 等. 聚苯胺的制备及其在压载舱涂料中的防腐性能[J]. 材料科学与工艺, 2018, 26(1): 31-38. FAN Li, LIU Jingrong, LI Xueying, et al. Preparation of polyaniline and its anticorrosion performance in the ballast tank coating[J]. Materials Science and Technology, 2018, 26(1): 31-38. DOI:10.11951/j.issn.1005-0299.20170168 |

| [28] |

李芝华, 胡建康, 李彦博, 等. Ce3+掺杂聚苯胺中空微球/环氧涂层防腐蚀研究[J]. 材料科学与工艺, 2018, 26(3): 23-30. LI Zhihua, HU Jiankang, LI Yanbo, et al. Anticorrosion study of epoxy coating with Ce3+ doped polyaniline hollow microspheres[J]. Materials Science and Technology, 2018, 26(3): 23-30. DOI:10.11951/j.issn.1005-0299.20170195 |

| [29] |

SITU Y, JI W, LIU C, et al. Synergistic effect of homogeneously dispersed PANI-TiN nanocomposites towards long-term anticorrosive performance of epoxy coatings[J]. Progress in Organic Coatings, 2019, 130: 158-167. DOI:10.1016/j.porgcoat.2019.01.034 |

| [30] |

何亚飞, 郝立峰, 陆小龙, 等. MoS2纳米片及其增强环氧树脂基复合材料的制备与性能研究[J]. 高分子学报, 2014(2): 197-203. DOI:10.11777/j.issn1000-3304.2015.14194 |

2021, Vol. 29

2021, Vol. 29