2. 江苏省3D打印装备及应用技术重点建设实验室,江苏 南通 226002;

3. 南通产业技术研究院,江苏 南通 226019

2. Jiangsu Key Laboratory of 3D Printing Equipment and Application Technology, Nantong 226002, China;

3. Nantong Industrial Technology Institute, Nantong 226019, China

激光熔化沉积(LMD)作为增材制造技术的一种,以其短周期、低成本、余量小以及可对复杂形状直接制造等优点受到重大装备复杂承力构件设计制造者的青睐[1-4]。但在激光近净成形过程中,由于特殊冶金环境极易造成组织粗大且分布不均等问题,后处理(退火或轧压等)对其仅能微调,不能解决问题的根源,这些严重制约了其在关键承力结构中的应用[5-6]。因此,实现沉积态柱状晶组织向等轴晶转化(CET转化),解决组织的分布不均匀等将是未来推动增材制造技术工程应用的核心关键。

LMD合金微观组织内粗大柱状晶形成根源在于合金经历快速熔化及凝固,微小熔池内过冷度极大而液固界面成分过冷的严重不足,导致自发形核率显著下降,其核心问题是凝固过程热力学与动力学的不匹配性[7-9]。为此,Martin等人[10]率先通过纳米表面修饰,在铝合金中产生原位自生增强体,增加形核率,实现了铝合金的晶粒细化;Zhang等人[11]在纯钛中添加不同比例Cu元素作为形核剂,成功获取等轴晶粒,制备的二元合金其性能大幅提升。上述研究表明,在现有热力学条件下,增加形核剂改善液固界面成分过冷,促进非自发形核,可有效增加形核动力,这为实现增材制造CET转化提供了新的思路和方法。Ti6Al4V合金以其低密度、高比强度、优异的耐高温和耐腐蚀性能以及良好的生物相容性,在航空航天、海洋船舶以及生物医疗方面得到广泛应用[12-14]。本文将基于表面润湿性理论和原位自生原理,通过在Ti6Al4V合金中添加少量B4C颗粒,探讨B4C的添加对LMD制备钛合金晶粒的CET转变和组织强化的影响。

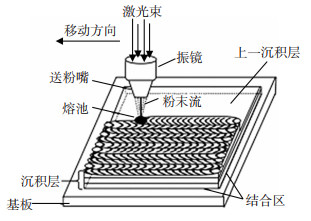

1 实验将Ti6Al4V粉末(粒径为100 ~200 μm)和B4C颗粒(粒径约为50 nm)按照质量分数99%∶1%的比例配制成预混合粉末,然后送入ZX-0.01 m3双锥型混合机内,以25 r/min的转速滚动6 h,获得混合均匀的原料粉末,最后,将混合粉末放入真空干燥箱中热烘2 h,去除水汽以提高粉末的流动性。实验采用锻造Ti6Al4V基板,尺寸约为160 mm×160 mm×15 mm,使用喷砂机冲掉其表面的氧化皮,并用酒精进行擦拭,防止粗糙的表面质量对增材产生不利影响。在利用RC-LMD-8060设备进行LMD前,为杜绝粉末在熔融沉积期间被氧化,影响内部质量,需要先向密闭工作舱内输送纯净氩气以排除多余的空气。在LMD制造过程中,光斑直径为3 mm的激光束到达基板表面的四轴粉末聚合点,快速熔化粉末形成熔池。激光束扫描轨迹由零件实体的三维数据驱动,进行点到线、线到面以及面到体的直接制造,如图 1所示。

|

图 1 激光熔化沉积工艺示意图 Fig.1 Schematic diagram of LMD process |

本研究以制备的单层熔覆,多层沉积Ti6Al4V与TMC(TiB+TiC/Ti6Al4V复合材料)样品为基础,其LMD工艺参数设置为:激光功率1 500 W,扫描速度10 mm/s,扫描间距1.6 mm,送粉速度6.0 g/min,光斑直径3.0 mm。利用电火花线切割设备切取5 mm × 5 mm × 3 mm的试样,经研磨、抛光后采用克劳尔腐蚀液(氢氟酸∶硝酸∶水= 1∶2∶7,体积比)对其进行腐蚀10~15 s,使用AxioCam MRc5型蔡司显微镜观察其内部微观组织。此外,重点对多层沉积试样进行表征:采用JSM-7900F型SEM观察微观组织形貌;采用配置铜靶(波长0.154 nm)的X射线衍射仪(XRD)以及JEM-2100型透射电镜对试样进行物相组成和形态分析。

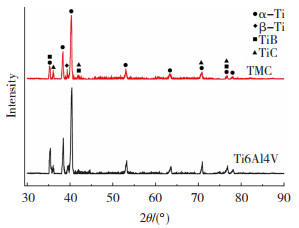

2 结果与分析 2.1 相成分分析图 2为多层沉积试件Ti6Al4V和TMC的XRD分析谱图。由图 2结果可知,TMC的相组成较Ti6Al4V多出两个相,分别是TiB和TiC,这说明B4C与Ti基体在高温环境下发生原位反应完全生成TiB和TiC,且B4C没有残余。此外,从图 2还发现,TMC的基体衍射峰位置较Ti6Al4V明显左移,这主要是因为B4C的加入,B和C等原子固溶到基体内部形成间隙固溶体,致使TMC基体的晶格常数变大,衍射峰向左发生偏移[15]。

|

图 2 Ti6Al4V与TMC的XRD分析结果 Fig.2 XRD patterns of Ti6Al4V and TMC |

图 3为Ti6Al4V与TMC熔覆层表面与横截面局部的金相组织照片,可以看到,纯Ti6Al4V熔覆层表面呈现典型的魏氏组织,原始β晶粒内部充满针状马氏体α′(图 3(a))。这是由于高温熔池的快速冷却造成的马氏体相变。在横截面内粗大的β柱状晶贯穿沉积层,对机械性能产生不利影响(图 3(b))。添加B4C颗粒后,TMC熔覆层表面的β晶粒尺寸降低,晶粒细化明显(图 3(c)),尽管横截面区域仍有部分外延生长趋势,但晶粒尺寸得到显著降低,具有明显的网状结构(图 3(d))。

|

图 3 Ti6Al4V和TMC在不同位置上的微观组织 Fig.3 Microstructure of Ti6Al4V and TMC at different locations: (a) Ti6Al4V, surface; (b) Ti6Al4V, cross-section; (c) TMC, surface; (d) TMC, cross-section |

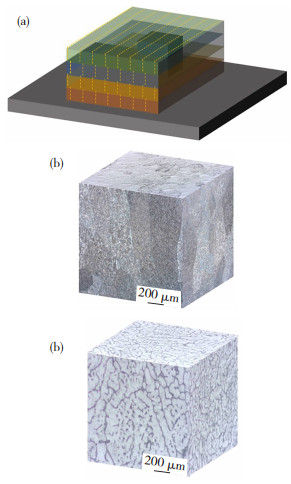

图 4(a)描述了多层沉积态Ti6Al4V和TMC的取样位置及形态,通过对块状样品的三维(表面、横截面以及纵截面)进行金相观察得到了所对应的微观组织图像,如图 4(b)和(c)所示。由图 4(b)和(c)可以看到,在未添加B4C颗粒的情况下,随着逐层沉积,导致热积累加剧,温度梯度沿沉积方向升高,诱导原始β晶粒沿温度梯度生长形成粗大的柱状晶,因此,粗大柱状晶粒贯穿整个试样的横截面和纵截面,对近净成形件的各向同性不利。表面的微观图像主要显示了柱状晶粗大的横截面,从三维微观组织上看,粗大的组织对其力学性能不利。加入B4C颗粒后,晶粒变得极为细小,只能在高倍显微镜下观察到β晶粒的详细形态,虽然晶粒仍有外延生长的迹象,但晶粒直径尺寸大幅降低,晶界互相衔接呈现网状结构,不仅在横截面和纵截面,试件表面也出现了网状结构,整体上构成了三维网状结构,这有助于提高合金微观组织性能。通过对Ti6Al4V和TMC截面的晶粒尺寸进行测量, 得到晶粒直径由原始平均600 μm下降到50 μm,对材料的组织产生了细晶强化效应。

|

图 4 样品的取样位置(a)及Ti6Al4V(b)和TMC(c)的三维微观图像 Fig.4 Sample location(a), three-dimensional microscopic images of Ti6Al4V (b) and TMC (c) |

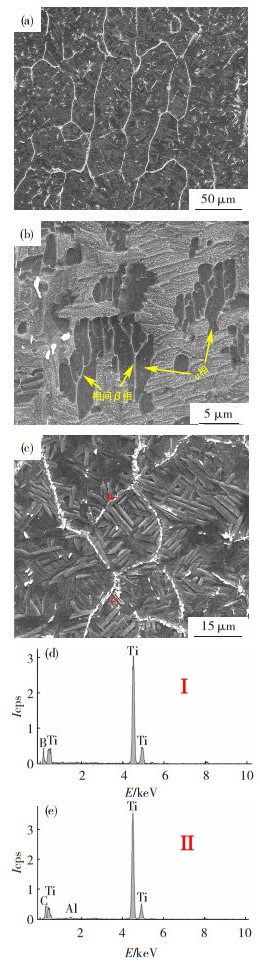

为了更加直观地呈现B4C的添加对Ti6Al4V合金基体组织的影响,本文在SEM低倍镜和高倍镜下进一步观察了TMC横截面微观形貌,如图 5所示,图中白色相代表增强相。

|

图 5 TMC试件横截面的SEM微观组织形貌: (a)低倍镜下;(b)和(c)高倍镜下;(d)和(e)为图 5(c)中标记区域元素分析 Fig.5 Cross-sectional SEM microstructure morphology of TMC specimen: (a) low magnification; (b) and (c) high magnification; (d) and (e) represent the elemental analysis of the marked area in fig. 5(c) |

图 5(a)显示增强相主要分布在晶界处,起到晶界强化的效果,少部分弥散在基体组织内部,如“销”一样钉扎在基体内部,达到强化基体的目的。利用Image Tool软件,通过图像分析方法计算出增强相含量为(6.4±0.5)vol.%,又因在熔池中B4C被分解为B和C,其原子含量比为4∶1,析出的TiB∶TiC = 4∶1,因此,TiB和TiC含量(体积分数)分别约为4.8 %和1.6 %。由于B4C的添加量较少,TiB相较TiC率先析出,成为阻碍β晶粒生长的主力军,对促进细晶强化和第二相强化的影响要高于TiC[16]。图 5(b)为SEM高倍镜下观察的基体组织微观形貌,可以看到板条α相和相间β相,这与文献[17]结果具有一致性。此外,从图 5(b)中可看出,α相内含有许多灰白色相区,这是由于热循环条件下,α′马氏体被分解成α+β双相组织,且V元素被分配到β相区内[18]。在图 5(c)中仍可以看到板条α集束,析出的增强相形成网格结构,对晶须状和颗粒状增强相进行元素分析发现,前者为TiB,后者为TiC。

图 6是Ti6Al4V与TMC的TEM图像,深入显示了其沉积态内相的形态与分布。

|

图 6 沉积态试件的TEM图像 Fig.6 TEM images of as-deposited specimens: (a) Ti6Al4V; (b) TMC; (c) SADP of α-Ti phase in fig. 6(b) |

在图 6(a)基体合金Ti6Al4V中,根据区域衍射图样(SADP)确定了α相呈典型的板条形态,相边界被β相所占据。在图 6(b)中,TMC多出了两种不同的相,根据相应的SADP确定它们分别为TiC和TiB,且存在相互共生关系,与Ti基体相紧密连接在一起,界面结合非常友好,说明经原位自生形成的增强体不会破坏合金基体组织,反而起到了强化基体的作用,提高其组织性能。此外,从图 6(b)和(c)中的SADP可以发现,增强相与基体α相存在一定的位向关系:< 11-20 > α// < 010 > TiB以及 < 11-20 > α// < 0-11 > TiC,这与文献[19]中记载的结果吻合。

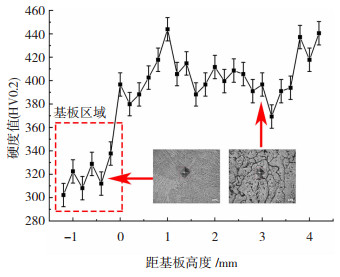

2.3 显微硬度分析图 7显示了多层沉积态TMC试样横截面的硬度沿基板至增材部分不断变化的情况,可以看到,在基板位置处的硬度平均值在330 HV0.2左右,而在增材区域的硬度急剧提升,达到380 HV0.2以上(误差保持在±10范围内),提高了15%以上,这是由于B和C原子与Ti基体原位形成的增强相大部分富集在晶界处,少量增强相钉扎在晶粒内,实现晶内晶外双重强化机制;部分B和C原子固溶到基体组织内,起到了固溶强化的作用。此外,硬度值波动较大,这是由于在进行硬度测试时,压头常会撞在增强相位置,增强相也属于脆性相,本身具有高硬度特点,导致测出的硬度值变大,若撞在基体内,则硬度值降低,但总体上较基材硬度得到提升,对基体产生了强化效果。

|

图 7 TMC试件横截面的显微硬度分布曲线图 Fig.7 Microhardness distribution curve of cross-section of TMC specimen |

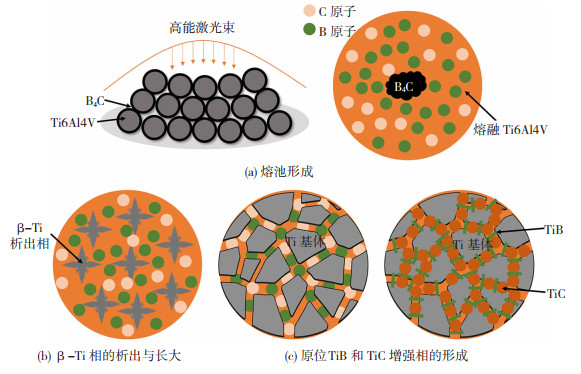

为了进一步理解LMD过程中网状微观结构的内在形成机制,根据其凝固组织对熔池内冶金变化进行推演,图 8显示了熔池内部凝固过程组织动态演变过程,根据实验和结果来讨论相的结晶路径和原位增强体的形成与分布情况。

|

图 8 凝固过程中组织演变示意图 Fig.8 Schematic diagram of microstructure evolution during solidification: (a) formation of molten pool; (b) precipitation and growth of β-Ti phase; (c) formation of in-situ reinforced phases TiB and TiC |

原料粉末中的纳米B4C被充分混合后,粘着在Ti6Al4V球形颗粒表面,基于良好的表面润湿性理论,被高能激光束直射后,当温度超过1 941 K,Ti6Al4V粉末率先熔融,将B4C包覆形成熔池。其次,由于B4C本身具有较高的激光吸收率,受辐射加热影响,部分分解为B和C原子,并扩散到Ti6Al4V基体熔液中(图 8(a))。由Ti-C-B三元合金相图[20]可知,因B4C的添加量较少,故熔池中B和C原子浓度并未超过三元共晶成分,β-Ti开始析出并生长,B和C原子被排挤到β晶界处,B和C含量增多,发生成分过冷并改变了熔池的固液相线,缩短了初始晶粒生长时间。基于原位自生反应的吉布斯自由能为负值,反应自动进行的原则,与Ti基体熔液发生原位反应形成TiB和TiC (图 8(b))。由于B的含量远高于C,导致TiB增强相在原位反应过程中在TiC之前形成,从而进一步改变富C、B熔液的成分使之趋近于三元共晶成分[21]。当温度冷却到三元共晶温度时,会析出(β-Ti+TiB+TiC)共晶组织,析出的TiB和TiC两相会抑制原始β晶粒的长大,促进晶粒细化,实现细晶强化的效果。当温度降到β转变温度时,发生β-Ti向α-Ti转变,最终基本处于(TiB+TiC+α-Ti)相组织共存的现象(图 8(c)),其中,β-Ti含量极少,可忽略不计。由于熔池的快速冷却,整个凝固过程组织生长时间较短,因此,增强相TiB和TiC在晶界处形成了薄薄的一条“强化带”。

考虑到LMD工艺本身特点,已凝固成形的TiB和TiC两相因激光重熔会再次进入熔池中,为β-Ti提供了形核位点,诱发原始β晶粒的非自发形核,达到晶粒细化的目的。

3 结论1) 采用颗粒增强体B4C增强TMC,粗大的原始β柱状晶尺寸降低,由增强相构建的晶界的密度增大且具有连续性,呈现出明显的网状结构,对合金基体产生一定的细晶强化和晶界强化。

2) 由于B4C颗粒的添加,TMC除基体相外,产生了两个增强相TiB和TiC,其基体衍射峰位置与Ti6Al4V基体相比发生了左移,且增强相与基体组织具有良好的界面结合,有利于对合金基体产生第二相强化作用。

3) 由于增强相TiB和TiC的存在,增材部分的TMC基体硬度较基材部分提高了40 HV0.2以上,证实了增强相可对基体起到强化效果。

4) 探讨分析了熔池内原位自生反应机理,网状结构的形成过程,以及凝固时相组织结晶路径:L液→L液+β-Ti →L液+(β-Ti+TiB)→(β-Ti+TiB+TiC)→(α-Ti+TiB+TiC)。

| [1] |

LIU Shunyu, SHIN Yung C. Additive manufacturing of Ti6A14V alloy: a review[J]. Materials and Design, 2019, 164: 1-22. DOI:10.1016/j.matdes.2018.107552 |

| [2] |

李海亮, 贾德昌, 杨治华, 等. 选区激光熔化3D打印钛合金及其复合材料研究进展[J]. 材料科学与工艺, 2019, 27(2): 1-15. LI Hailiang, JIA Dechang, YANG Zhihua, et al. Research progress on selective laser melting 3D printing of titanium alloys and titanium matrix composites[J]. Materials Science and Technology, 2019, 27(2): 1-15. DOI:10.11951/j.issn.1005-0299.20180110 |

| [3] |

NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing): a review of materials, methods, applications and challenges[J]. Composites Part B: Engineering, 2018, 143: 172-196. DOI:10.1016/j.compositesb.2018.02.012 |

| [4] |

XIA M J, LIU A H, WANG H L, et al. Densification behavior, microstructure evolution and fretting wear performance of in-situ hybrid strengthened Ti-based composite by laser powder-bed fusion[J]. Vacuum, 2019, 160: 146-153. DOI:10.1016/j.vacuum.2018.11.023 |

| [5] |

KOK Y, TAN X P, WANG P, et al. Anisotropy and heterogeneity of microstructure and mechanical properties in metal additive manufacturing: a critical review[J]. Materials and Design, 2018, 139: 565-586. DOI:10.1016/j.matdes.2017.11.021 |

| [6] |

CARROLL B E, PALMER T A, BEESE A M. Anisotropic tensile behavior of Ti-6Al-4V components fabricated with directed energy deposition additive manufacturing[J]. Acta Materialia, 2015, 87: 309-320. DOI:10.1016/j.actamat.2014.12.054 |

| [7] |

XIA M J, LIU A H, WANG H L, et al. Microstructure evolution and its effect on mechanical response of the multi-phase reinforced Ti-based composites by laser powder-bed fusion[J]. Journal of Alloys and Compounds, 2019, 782: 506-515. DOI:10.1016/j.jallcom.2018.12.182 |

| [8] |

XU W, SUN S, ELAMBASSERIL J, et al. Ti-6Al-4V Additively manufactured by selective laser melting with superior mechanical properties[J]. JOM, 2015, 67(3): 668-673. DOI:10.1007/s11837-015-1297-8 |

| [9] |

XU W, LUI E W, PATERAS A, et al. In situ tailoring microstructure in additively manufactured Ti-6Al-4V for superior mechanical performance[J]. Acta Materialia, 2017, 125: 390-400. DOI:10.1016/j.actamat.2016.12.027 |

| [10] |

MARTIN J H, YAHATA B D, HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549: 365-369. DOI:10.1038/nature23894 |

| [11] |

ZHANG D, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576: 91-95. DOI:10.1038/s41586-019-1783-1 |

| [12] |

李梁, 孙健科, 孟祥军. 钛合金的应用现状及发展前景[J]. 钛工业进展, 2004, 21(5): 19-24. LI Liang, SUN Jianke, MENG Xiangjun. Application status and prospects for titanium alloys[J]. Titanium Industry Progress, 2004, 21(5): 19-24. DOI: CNKI:SUN:COSE.0.1985-04-010 |

| [13] |

IVASISHIN O M, MARKOVSKY P E, SAVVAKIN D G, et al. Multi-layered structures of Ti-6Al-4V alloy and TiC and TiB composites on its base fabricated using blended elemental powder metallurgy[J]. Journal of Materials Processing Technology, 2019, 269: 172-181. DOI:10.1016/j.jmatprotec.2019.02.006 |

| [14] |

李文平. 钛合金的应用现状及发展前景[J]. 轻金属, 2002(5): 1002-1752. LI Wenping. Development of application of titanium alloys[J]. Light Metals, 2002(5): 1002-1752. DOI:10.3969/j.issn.1002-1752.2002.05.018 |

| [15] |

王冀恒. 原位自生钛基复合材料的铸造、组织和性能研究[D]. 上海: 上海交通大学, 2015. WAGN Jiheng. Research on microstructure mechanical properties and casting technology of in-situ tianium matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2015. |

| [16] |

WANG J H, GUO X L, XIAO L, et al. Effect of B4C on the microstructure and mechanical properties of as-cast TiB+TiC/TC4 composites[J]. Acta Metallurgica Sinica-English Letters, 2014, 27(2): 205-210. DOI:10.1007/s40195-014-0035-5 |

| [17] |

HUANG L J, GENG L. Discontinuously reinforced titanium matrix composites[M]. China: National Defense Industry Press, Beijing and Springer Nature Singapore Pte Ltd, 2017.

|

| [18] |

SRIDHARAN N, CHEN Y M, NANDWANA P, et al. On the potential mechanisms of β to α'+ β decomposition in two phase titanium alloys during additive manufacturing: a combined transmission Kikuchi diffraction and 3D atom probe study[J]. Journal of Materials Science, 2020, 55: 1715-1726. DOI:10.1007/s10853-019-03984-w |

| [19] |

NARTU M S K K Y, MANTRI S A, PANTAWNE M V, et al. In situ reactions during direct laser deposition of Ti-B4C composites[J]. Scripta Materialia, 2020, 183: 28-32. DOI:10.1016/j.scriptamat.2020.03.021 |

| [20] |

LV W J, ZHANG D, ZHANG X N, et al. Growth mechanism of reinforcements in in-situ synthesized (TiB+TiC)/Ti composites[J]. Transactions of Nonferrous Metals Society of China, 2001, 11(1): 67-71. |

| [21] |

MENG X, MIN J, SUN Z G, et al. Columnar to equiaxed grain transition of laser deposited Ti6Al4V using nano-sized B4C particles[J]. Composites Part B: Engineering, 2021, 212: 108667. DOI:10.1016/j.compositesb.2021.108667 |

2021, Vol. 29

2021, Vol. 29