面对愈加严峻的资源和环境问题,作为国民经济支柱和能源消费大户的钢铁企业,开展了一系列超低排放、节能降耗的改造,其中铸-轧流程界面应用的热送热装工艺在世界范围得到了推广,其节能效果获得一致认可。热送是将定尺打号后的红热铸坯从连铸生产线运送到轧制生产线,热装是将热送的高温铸坯装入轧钢加热炉。柳州钢铁对其棒线型材厂4棒车间与转炉炼钢厂连铸3车间进行了热送热装工艺改造,节能效益达400余万元,同时每年节约汽车运输费用200余万元[1]。天津钢铁通过采用研究制定的热送工艺,节省标准煤气量5 500万立方米,节约成本324万元[2]。龙门钢铁的铸坯装炉平均温度控制在600 ℃以上,加热炉产能由50 t/h提高到65 t/h,成品率提高0.3%[3]。新余钢铁对第一炼钢厂与中板厂进行了热送热装工艺改造,吨钢煤气消耗减少了24 m3,吨钢节约成本12元,交货期缩短了3 d[4]。福建三钢通过对二棒线钢坯热送汽车保温、卸坯行车隔热及增设简易保温屋等系列技术改造,实现了连铸坯高温热送热装工艺,降低煤气消耗15%~25%,年降本增效约150万元[5]。通过上述钢铁企业的应用案例,可以看出,热送热装工艺在有效降低加热炉能耗、提高生产效率、增加企业效益等方面具有十分突出的作用。受检测水平的限制,以及不可影响生产的要求,通常对加热炉的监测采取如下方法:1)加热炉内布置热电偶测量炉温;2)监测空、煤气和烟气的温度、流量和压力等;3)监测维持炉体结构的水梁冷却水情况。炉内气氛和铸坯温度变化仍处于“黑匣子”状态,为了更好地描述加热炉的加热制度,优化铸坯在加热炉中的温度分布,通常需要采用数值模拟的手段对轧钢加热炉内的加热过程进行研究。而在对热送热装工艺的节能效果评价时,钢铁企业常通过对年、月的能源消耗统计量估算,其中设备故障检修、工艺衔接脱节等生产不稳定因素常会影响热送热装节能效果的评价。为了探究热送热装工艺的节能优势,本文以国内某钢铁企业的热送热装生产线为研究对象,通过数值模拟与工业试验相结合的方法,比较了加热冷装与热装铸坯时加热炉热平衡和燃耗,分析了装炉温度对加热炉能效的影响,使热送热装工艺的节能效果更加准确直观地体现,并对现场工艺提出了优化方向。

1 铸坯在炉加热过程数值模拟 1.1 铸坯加热过程数学物理模型铸坯在炉加热过程十分复杂,影响传热的因素有很多,为了提高计算效率,对模型做如下假设[6-7]:

1) 铸坯成分分布均匀,物性参数各向同性;

2) 忽略铸坯表面氧化对传热过程的影响;

3) 忽略铸坯之间传热的相互影响;

4) 忽略铸坯长度方向传热;

5) 忽略加热炉喷嘴布置和步进梁对加热的影响;

6) 预热段、加热段的炉温随炉长线性变化,均热段炉温不变。

铸坯内部传热采用二维导热微分方程(忽略内热源),即

| $ \rho c \frac{\partial t}{\partial \tau}=\frac{\partial}{\partial x}\left(\lambda \frac{\partial t}{\partial x}\right)+\frac{\partial}{\partial y}\left(\lambda \frac{\partial t}{\partial y}\right) $ | (1) |

式中:ρ为铸坯密度,kg/m3;c为铸坯的比热容,J/(kg·K);λ为铸坯的导热系,W/(m·K),以上参数均为温度的单值函数;t为温度,K;τ为单位时间,s;x和y分别为水平和垂直坐标,m。

铸坯表面辐射传热的热流密度为

| $ q=\varepsilon_{1}\left(E_{\mathrm{b} 1}-E_{\mathrm{b} 2}\right)=\varepsilon_{1} \sigma\left(T_{1}^{4}-T_{2}^{4}\right) $ | (2) |

式中:q为辐射热流密度,W/m2;ε1为铸坯辐射发射率;Eb1、Eb2分别为铸坯、加热炉的黑体辐射力,W/m2;σ为斯忒藩-玻尔兹曼常数,5.67×10-8W/(m2·K4);T1、T2为铸坯、加热炉的温度,K。参考文献[8-12]的测量值,同时考虑铸坯表面光洁度及氧化铁皮对辐射发射率的影响,将其设为随温度变化的阶跃函数,如表 1所示。

| 表 1 辐射发射率取值 Table 1 Radiation emissivity values |

对铸坯表面对流传热的影响因素很多,包括烟气流速、黏度等,由于加热炉内温度很高,对流传热量占总传热量的比重较小,对铸坯热量传递影响不大,将对流传热系数的取值[13]设为15 W/(m2·K)。

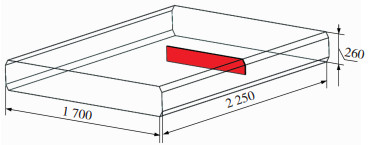

1.2 工业生产参数现场生产铸坯断面宽为1 700 mm,厚为260 mm,定尺为2 250 mm,倒角长度为55 mm,倒角斜面与宽面夹角为120°,对铸坯断面作对称考虑,几何模型如图 1所示,网格划分如图 2所示。

|

图 1 铸坯几何模型 Fig.1 Geometric model of slab |

|

图 2 断面网格划分 Fig.2 Section meshing |

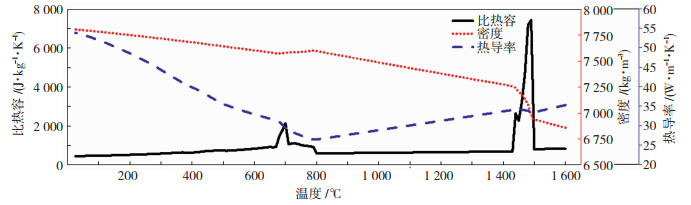

工业试验中,钢液浇注温度为1 536 ℃,拉速为0.788 m/min,钢种为Q355B,成分见表 2。通过材料性能模拟软件可得其物性参数如图 3所示。

| 表 2 Q355B主要成分(质量分数/%) Table 2 Main composition of Q355B (wt.%) |

|

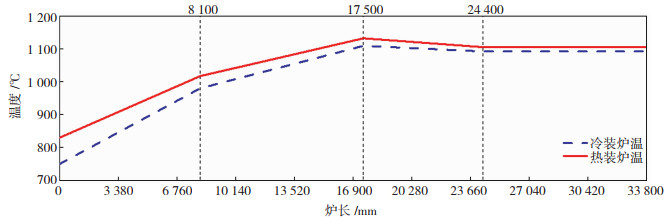

图 3 Q355B材料热物性参数 Fig.3 Thermophysical parameters of Q355B |

加热炉炉型为步进式,其设计加热能力为115 t/h标准冷装坯。炉内分4段加热,依次为预热段、加热一段、加热二段和均热段,各段长度分别为8 100、9 400、6 900和9 400 mm。铸坯在炉依轧制节奏前进,根据加热制度调节空气和煤气输入量,改变加热炉炉温。根据现场调研和基本假设,加热炉的炉温设置如图 4所示,冷装铸坯在炉加热约5.02 h,热装铸坯在炉加热约4.70 h。加热炉炉况数据根据生产现场主控室的控制系统进行收集,采用红外测温仪千野IR-HQH和优利德UT303A对铸坯测温,前者测温范围为600~2 000 ℃,测量误差为±6 ℃,后者测温范围为-32~650 ℃,测量误差为±1.8 ℃。

|

图 4 加热炉炉温设置 Fig.4 Setting of heating furnace temperature |

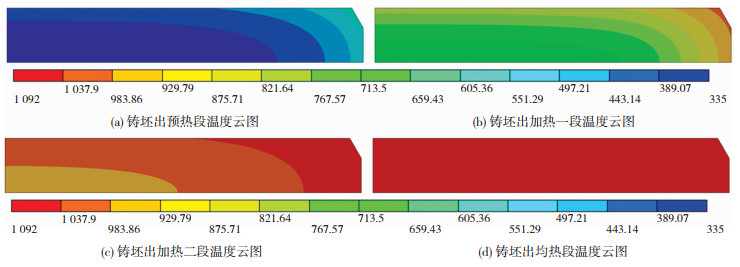

铸坯在炉加热时,在其表面发生对流传热和辐射传热,由于炉内温度很高,辐射传热占总传热量的90%以上,随着温度升高,铸坯的辐射发射率也不断升高,铸坯的吸热能力不断增强。采用有限元法对铸坯加热过程进行模拟计算,图 5为30 ℃的冷装铸坯出加热炉各段的温度云图,可以看到,由于角部二维传热的影响,铸坯表面角部温度最高、窄面次之、宽面中心最小,铸坯由内向外呈类椭圆形递增。

|

图 5 冷装铸坯加热过程温度云图 Fig.5 Temperature nephogram of cold-charged slab during heating process: (a)slab at exit of preheating section; (b)slab at exit of first heating section; (c)slab at exit of second heating section; (d) slab at exit of soaking section |

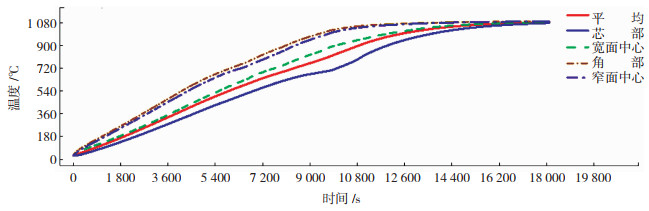

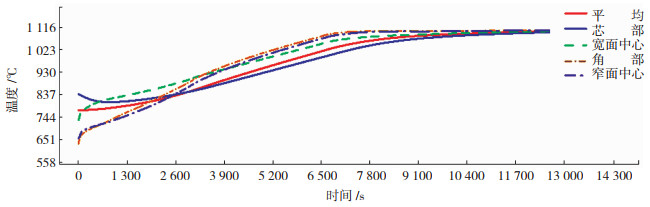

铸坯出炉时平均温度为1 083.9 ℃,芯部温度约为1 078 ℃,宽面中心温度约为1 085.3 ℃,角部温度约为1 090.6 ℃,窄面中心温度约为1 090.2 ℃,宽面及窄面的平均实测值分别为1 057.45和1 060 ℃。铸坯在炉总吸热为586.70 kJ/kg。铸坯在预热段、加热一段、加热二段和均热段的吸热占比分别为:31.62%、36.90%、23.96%和7.52%。图 6为冷装铸坯在炉加热时的温度变化曲线,可以看到,在整个加热过程中,角部温度>窄面中心>宽面中心>平均温度>芯部温度。由于铸坯为板坯,角部距窄面中心较近,故角部和窄面两者的温度接近。

|

图 6 冷装铸坯升温曲线 Fig.6 Temperature curves of cold-charged slab during heating process |

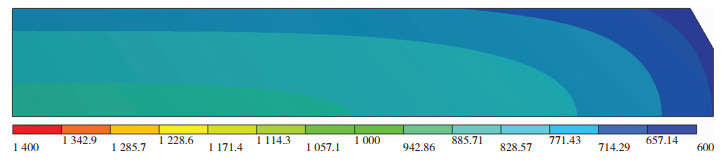

铸坯热装时,钢液通过结晶器和二冷区冷却凝固,出连铸机后经过两次火焰切割定尺、打号后经旋转台旋转,通过辊道运输到加热炉前直接装炉,以现场工艺参数及测温结果为依据,可得热装铸坯装炉前的温度云图,如图 7所示。热装铸坯装炉前平均温度为772.16 ℃,芯部温度约为839.49 ℃,宽面中心温度约为731.95 ℃,角部温度约为634.45 ℃,窄面中心温度约为656.33 ℃,宽面、角部、窄面的计算值与实测值的误差分别为:1.09%,0.73%,4.57%,热送热装工艺所能利用的铸坯显热约占铸坯出连铸机时热量的57.11%,约为457.67 kJ/kg。

|

图 7 铸坯装炉前温度云图 Fig.7 Temperature nephogram of slab before charging |

图 8为热装铸坯出加热炉各段的温度云图。如图 8(a)所示,与冷装铸坯角部温度最高、窄面次之、芯部最低的温度分布不同,热装铸坯出预热段时呈现宽面中心温度最高,芯部次之,窄面中心内侧温度最低。形成这样的温度分布主要是由于装炉时芯部温度很高,约为839.49 ℃,而加热炉预热段温度仅为830 ~1 017 ℃,两者温差较小,芯部热量通过导热向表面方向传递。芯部向外的导热作用随着距离的增长逐渐递减,而铸坯表面直接受到加热炉传热,宽面中心受内外两侧的加热,因而温度最高约915.64 ℃;窄面内侧距芯部较远,故出现低温区域,断面最大温差为88.14 ℃。

|

图 8 热装铸坯加热过程温度云图 Fig.8 Temperature nephogram of hot-charged slab during heating process: (a)slab at exit of preheating section; (b) slab at exit of first heating section; (c) slab at exit of second heating section; (d) slab at exit of soaking section |

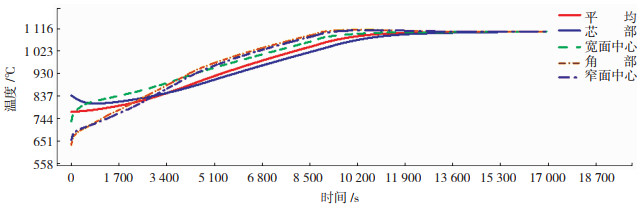

在加热段,由于炉温升高加热炉加热能力增强,低温区域向芯部移动,芯部成为断面温度最低区域,同时在角部二维传热的影响下,铸坯表面形成了图 8(b)、(c)所示的角部温度最高,窄面温度次之,宽面中心最低的分布,内部呈类椭圆形。铸坯出炉时整个断面温度已经均匀,断面最大温差为1.3 ℃,平均温度较冷装增加了18.4 ℃,达到约1 104.2 ℃,表面温度计算值与实测值的最大误差为2.71%。热装铸坯在炉总吸热量约为205.35 kJ/kg,各段吸热占比分别为30.35%、52.48%、15.79%和1.38%。图 9为热装铸坯在炉加热时的温度变化曲线,可以明显看出,与冷装铸坯不同,热装铸坯芯部温度呈现先下降后上升的趋势,在铸坯装炉约848 s后,芯部温度从839.49 ℃降至806.24 ℃,而后又开始逐渐升高。冷装铸坯在加热全程都保持角部温度>窄面中心>宽面中心>平均温度>芯部温度的温度分布,而热装铸坯在加热过程前的549 s时,芯部温度>宽面中心>窄面中心>角部温度,在549~2 671 s,宽面中心>芯部温度>角部温度>窄面中心,在2 671~4 032 s,宽面中心>角部温度>窄面中心>芯部温度,在4 032 s后才形成与冷装铸坯相似的温度分布。

|

图 9 热装铸坯升温曲线 Fig.9 Temperature curves of hot-charged slab during heating process |

通过调研发现[6, 14-16],铸坯出炉断面温差在20~30 ℃即可达到轧制要求。从图 9可以看到,现有热装铸坯的加热制度存在铸坯过烧的问题,不仅浪费能源,而且影响铸坯质量。铸坯在装炉加热约11 523 s时最大温差为20 ℃,装炉加热约12 118 s时最大温差为12.8 ℃,与冷装铸坯出炉时最大温差一致,在其后约4 814 s的时间里断面温差逐渐趋于1.3 ℃,加热意义不大。如图 10所示,通过对加热炉模型做适当调整,将铸坯在炉时间从4.7 h缩短到3.5 h,铸坯出炉时平均温度为1 098.6 ℃,断面最大温差升为8.5 ℃,仍满足现场轧制要求。说明合理调整现场的生产节奏,减少热装铸坯的在炉加热时间可以显著提高加热炉的生产效率,发挥热送热装工艺的节能优势。

|

图 10 优化后的热装铸坯升温曲线 Fig.10 Temperature curves of hot-charged slab after optimization |

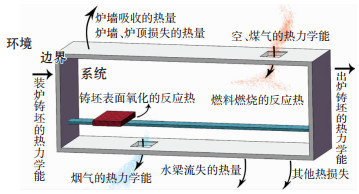

加热炉设备结构复杂,影响其热力系统的因素有很多,在讨论加热炉能量流动、评价加热炉能效时,学者们常采用基于能量守恒定律的热平衡法[17-19]。从热力学的角度对加热炉的热力系统进行简要分析,参考Mallela等[20]建立的能量平衡表,取炉壁为边界,忽略电能和机械能,则整个系统的能量变化如图 11所示。

|

图 11 加热炉的热力系统 Fig.11 Thermal system of heating furnace |

流入热力系统的能量主要有:装炉铸坯的热力学能、空气的热力学能、煤气的热力学能、燃料燃烧的反应热、铸坯表面氧化的反应热等。

流出热力系统的能量主要有:出炉铸坯的热力学能、烟气的热力学能、出炉炉渣带走的热力学能,吸热反应吸收的热量(如石灰石分解、水的蒸发等)、炉墙(炉顶)损失的热量、炉门(窥孔、炉墙缝隙等)辐射热损失、冷却水带走的热量、加热各种支架(小车、链条、底盘)等装置消耗的热量、由于炉墙积热而损失的热量等。

由于工业试验数据有限,且为了方便对比分析、简化计算,对加热炉能效评价作如下假设:

1) 忽略生产不稳定带来的影响,包括煤气热值波动、空(煤)气流量波动、炉温波动、装(出)炉铸坯温度波动、环境温度波动等;

2) 加热炉稳定生产时系统处于热力平衡状态;

3) 忽略加热炉热力系统的机械能和电能,假设系统内只发生热量和热力学能的转变;

4) 忽略机械不完全燃烧热损失;

5) 由于排烟通道为两个加热炉共用,烟道内换热后的烟气温度准确度会受影响,故将蓄热体换热装置划出热平衡系统,忽略烟气余热回收装置。

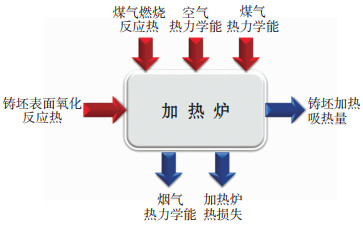

基于以上假设,取炉壁为边界,炉内热力系统的能量流动情况如图 12所示。加热炉系统热收入包括:煤气燃烧的反应热Q1、空气带入的热力学能U2、煤气带入的热力学能U3、铸坯表面氧化的反应热Q2等。加热炉系统热支出包括:铸坯加热吸收的热量U1、烟气带出的热力学能U4、加热炉的热损失Q′等,则根据热平衡法,有

| $ Q_{1}+U_{2}+U_{3}+Q_{2}=U_{1}+U_{4}+Q^{\prime} $ |

|

图 12 加热炉热力系统能量流动 Fig.12 Energy flow of thermal system of heating furnace |

加热炉燃耗通常指加热炉的单耗, 即加热单位质量的钢坯到达一定温度所消耗的能量[21]。则加热炉的吨钢燃耗(E,kJ/t)的计算式[22-23]为

| $ E=\frac{Q_{1}}{G}=\frac{B Q_{\text {低 }}^{\text {用 }}}{\frac{M}{T}} $ | (3) |

式中:Q1为煤气燃烧的反应热,kJ/h;G为加热炉生产效率,t/h;B为煤气消耗量,m3/h;Q低用为燃料的低发热量,kJ/m3;M为一定时间加热的铸坯质量,t; T为生产时间,h。

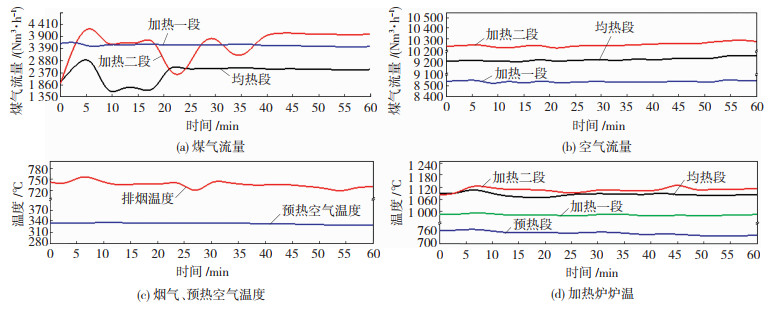

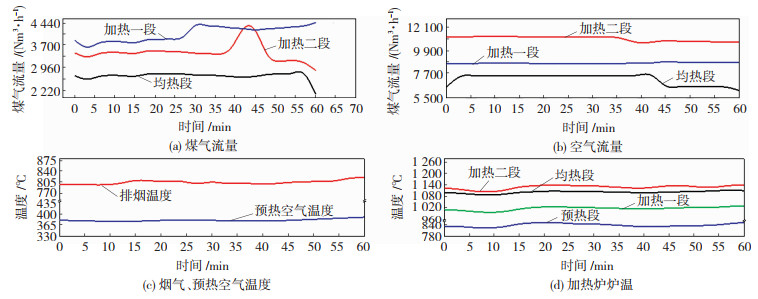

2.2 装炉温度对热平衡和燃耗的影响 2.2.1 冷装工艺加热炉热平衡及燃耗通过对冷装铸坯加热时的稳定生产炉况进行记录,如图 13所示。预热段平均温度为750 ℃,加热一段平均温度为980 ℃,加热二段平均温度为1 109 ℃,均热段平均温度为1 092 ℃,平均煤气流量为10 241.5 Nm3/h,平均空气流量为28 024.8 Nm3/h,平均排烟温度为737.4 ℃,平均空气预热温度为335.0 ℃,煤气温度为100 ℃。加热炉的燃料采用高、转炉煤气与天然气混合的气体燃料,成分如表 3所示,经计算,煤气热值约为2 158.16 kcal/m3,理论空气需要量为2.002 4 m3/m3。

|

图 13 加热冷坯时加热炉工况 Fig.13 Working conditions of heating furnace when heating cold-slab: (a)fuel gas flow; (b)air flow; (c)temperature of exhaust gas and air; (d) temperature of heating furnace |

| 表 3 加热冷装铸坯时煤气成分(质量分数/%) Table 3 Gas composition when heating cold-charged slab(wt.%) |

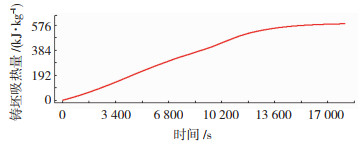

将上述数据带入热力学公式,结合空、煤气物性参数,可得空气的热力学能约为12.41 GJ/h,煤气的热力学能约为1.41 GJ/h,燃烧反应热约为92.54 GJ/h,烟气的热力学能约为43.99 GJ/h。由模拟计算得到冷装铸坯在炉吸热量如图 14所示。由图 14可知:冷装铸坯在炉吸热量为586.70 kJ/kg,冷装铸坯平均在炉加热时间为5.027 h,不考虑加热炉、轧机等停机检修和连铸-轧制衔接问题,假设加热炉连续周期生产,冷装铸坯加热周期为5.027 h,加热炉炉内料坯为双排放置,据现场工业试验统计,一个生产周期加热炉产量约为375.057 t,则冷装时加热炉产量约为74.605 t/h,表面氧化反应热约为3.02 GJ/h,假设铸坯在炉运行速度一致,则一个生产周期内的铸坯总吸热量为220.05 GJ。

|

图 14 冷装铸坯吸热量 Fig.14 Heat absorption of cold-chargedslab |

通过上述计算结果可得周期内冷装铸坯加热工艺的热平衡表,见表 4。由表 4可以发现,煤气燃烧产生的化学反应热为加热炉热力系统的主要热量来源,约占总热量收入的84.60%,炉子的热量多数被烟气和热损失流失掉,其中烟气带走的热量最高约占40.21%,而铸坯吸收的热量约占总支出的40.01%。

| 表 4 冷装加热工艺热平衡表 Table 4 Heat balance of cold charging and heating process |

由式3可得加热冷装铸坯的吨钢燃耗(E1)为

| $ E_{1}=\frac{465.24}{375.057}=1.24(\mathrm{GJ} / \mathrm{t}) $ |

将其折合为常用能源计量单位,约为42.335 kgce/t。

2.2.2 热装工艺加热炉热平衡及燃耗对热装铸坯加热时的稳定生产炉况进行记录,结果如图 15所示。由图 15可以看到,预热段平均温度为830 ℃,加热一段平均温度为1 017 ℃,加热二段平均温度为1 132 ℃,均热段平均温度为1 105 ℃,平均煤气流量为10 910.9 Nm3/h,平均空气流量为27 119.7 Nm3/h,平均排烟温度为806.5 ℃,平均空气预热温度为381.6 ℃,煤气温度为100 ℃。加热热装铸坯时加热炉的燃料未混和天然气,为高、焦、转炉煤气混合,其成分如表 5所示,经计算煤气热值约为1 611.80 kcal/m3,理论空气需要量为1.3931 m3/m3。

|

图 15 加热热坯时加热炉工况 Fig.15 Working conditions of heating furnace when heating hot-slab: (a)fuel gas flow; (b)air flow; (c)temperature of exhaust gas and air; (d)temperature of heating furnace |

| 表 5 加热热装铸坯时煤气成分(质量分数/%) Table 5 Gas composition when heating hot-charged slab(wt.%) |

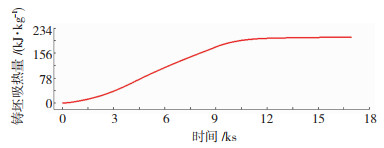

将上述数据带入热力学公式,结合空、煤气物性参数,可得空气的热力学能约为13.74 GJ/h,煤气的热力学能约为1.51 GJ/h,燃烧反应热约为73.61 GJ/h,烟气的热力学能约为52.78 GJ/h。由模拟计算可得热装铸坯在炉吸热量如图 16所示。

|

图 16 热装铸坯吸热量 Fig.16 Heat absorption of hot-charged slab |

图 16中,热装铸坯在炉吸热量为205.35 kJ/kg,设其为热装铸坯加热周期,热装铸坯平均在炉加热时间为4.704 h,不考虑加热炉、轧机等停机检修和连铸-轧制衔接问题,假设加热炉连续周期生产,热装铸坯加热周期为4.704 h,炉内料坯为双排放置,据现场工业试验统计,一个生产周期加热炉产量约为387.108 t,则热装时加热炉产量约为82.295 t/h,表面氧化反应热约为3.33 GJ/h,假设铸坯在炉运行速度一致,则一个生产周期内的铸坯总吸热量为79.49 GJ。

通过上述计算结果可得周期内热装铸坯加热工艺的热平衡表,如表 6所示。

| 表 6 热装加热工艺热平衡表 Table 6 Heat balance of hot charging and heating process |

由表 6可以发现,与冷装铸坯加热工艺相同,煤气燃烧的反应热为加热炉热量的主要来源,约占总热量收入的79.84%。由于热装铸坯装炉时含有很高的热力学能,故其在炉吸热量占比大幅下降,只占热量支出的18.33%。而由于热装铸坯加热时炉温设置较冷装加热工艺有所上调,炉墙积热更多,加热炉热损失占比也相应增加,约占总热量支出的24.42%。炉温特别是预热段的温度上升,使得出炉烟气温度较冷装加热时增加约69.1℃,烟气带走的热力学能占比也相应增加,约占总热量支出的57.25%。

由式3可得, 加热热装铸坯的吨钢燃耗(E2)为

| $ E_{2}=\frac{346.28}{387.108}=0.90(\mathrm{GJ} / \mathrm{t}) $ |

将其折合为常用能源计量单位约为30.529 kgce/t。由热装吨钢燃耗计算结果可以看到,尽管由于热装铸坯加热时炉温设置比冷装铸坯加热工艺高,单位时间内煤气燃烧反应生成热多,但热装热送工艺使加热炉单位时间产量提升,故就吨钢燃耗而言,现有热装加热工艺比冷装加热工艺可节省11.806千克标准煤。

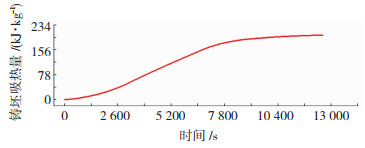

根据模拟计算结果可知,现有热装铸坯加热工艺存在铸坯在炉时间过长的问题,这导致现有热送热装工艺的节能优势无法有效发挥。通过对加热炉模型做适当调整,在现有炉温设置基础上,将铸坯在炉时间由原来的4.7 h缩短到3.5 h,可以得到如图 17所示的铸坯吸热曲线,可以看到,铸坯在炉吸热量为201.74 kJ/kg,加热炉产量增加为110.602 t/h,表面氧化反应热增加为4.48 GJ/h。

|

图 17 优化后热装铸坯吸热量 Fig.17 Heat absorption of slab after optimization |

优化工艺后的加热炉热平衡结果见表 7,可以看到,热量收入占比变化不大,煤气燃烧反应热仍为主要热量来源,约占78.86%,由于生产效率提升,铸坯表面氧化反应热占比提高约1.18%。铸坯吸热量占比增加,由原来的18.33%增加到23.90%,加热炉热损失占比减小为19.55%。

| 表 7 热装加热工艺优化后热平衡表 Table 7 Heat balance of hot charging and heating proces safter optimization |

由式3可得,优化后加热热装铸坯的吨钢燃耗(E3)为

| $ E_{3}=\frac{257.65}{387.108}=0.67 $ |

将其折合为常用能源计量单位约为22.715 kgce/t。根据计算结果可以看到,优化后的热装铸坯加热工艺较优化前吨钢生产可节省燃耗约7.814 kg标准煤,较冷装铸坯节能效果十分明显,吨钢燃耗下降约46.35%,生产一吨铸坯可以节约19.620 kg标准煤。

2.2.3 装炉温度对加热炉能效的影响铸坯装炉温度直接影响加热炉的炉温、加热时间等加热制度。良好的加热制度可以提高铸坯的热塑性,降低后续工艺的轧制抵抗力。若铸坯出炉温度过低,会导致轧机的停机或设备故障;若出炉温度过高,铸坯会过烧,轧制的废品率会提升;若在炉时间过长,铸坯的表面氧化烧损和脱碳会加重,影响铸坯质量的同时减少了铸坯产量。根据铸坯的装炉温度不同,调整加热炉的加热制度,不同的加热制度又将直接对加热炉的能效产生影响。图 18(a)为不同加热工艺下加热炉吨钢生产的热量收入,可以看到,不论何种加热工艺,煤气燃烧的反应热均是加热炉热量收入的主要来源,空气带入的热力学能次之,煤气带入的热力学能最少。冷装铸坯加热时热力系的吨钢热量收入最多约为1.47 GJ,现有热装铸坯加热时热力系的吨钢热量收入约为1.12 GJ,相比于冷装工艺减少约23.59%,而若调节生产节奏,减少铸坯在炉时间,则优化后的热装铸坯加热时热力系的吨钢热量收入约为0.84 GJ,较现有热装工艺减少约24.67%,较冷装工艺减少约42.44%,表明优化后的热送热装工艺更能发挥节能优势。

|

图 18 吨钢生产热收支 Fig.18 Heat budget per ton of steel production: (a)heat income per ton of steel; (b) heat outcome per ton of steel |

图 18(b)为不同加热工艺下加热炉吨钢生产的热量支出,可以看到,由于热装铸坯装炉时含有大量的物理显热(约占铸坯出连铸机热量的57.11%),故热装铸坯加热吸收的热量远小于冷装铸坯加热吸收的热量,前者仅为后者的35.00%。而热装铸坯加热工艺的炉温设置比冷装加热工艺高,故出炉烟气带走的热量更多,维持炉体高温所需要的热量增多,更高的炉温带来更大的系统边界温度梯度,加热炉的热损失也更高,反映在吨钢热量支出图 18(b)中,冷装铸坯加热吸收的热量高于加热炉的热损失,仅略低于烟气带走的热力学能,而不论是现有热装加热工艺还是缩短加热时间后的热装加热工艺,热装铸坯加热吸收的热量都只占加热炉热力系统热量支出中的最小部分,调节生产节奏可提高加热炉的加热效率,使加热炉热损失和烟气带走的热力学能分别降低0.164和0.109 GJ/t,铸坯加热吸收的热量占比提高了5.57%。

3 结论1) 热装铸坯在加热过程中芯部温度呈现先降低后上升的变化趋势,可以适当提高预热段温度减少芯部热量流失,减少铸坯在炉加热时间,提高加热炉生产效率。

2) 热装铸坯装炉时含有很高的物理显热,加热炉热量支出中热装铸坯吸热量占比较冷装铸坯少25.59%。加热冷装铸坯的吨钢燃耗为1.24 GJ,加热热装铸坯的吨钢燃耗为0.90 GJ,现有热装加热工艺比冷装加热工艺可节省11.806千克标准煤/吨。

3) 现有热装铸坯加热工艺存在铸坯在炉时间过长的问题,未能有效发挥热送热装工艺的节能优势。通过调节生产节奏,完善热轧工艺衔接,将铸坯在炉时间由4.7 h缩短到3.5 h,则优化后的热装铸坯加热工艺,较冷装铸坯加热工艺吨钢生产可节省燃耗约19.620千克标准煤,较优化前的热装铸坯加热工艺,吨钢生产可节省燃耗约7.814千克标准煤,节能效果显著。

| [1] |

吴小川. 4棒用方坯热送热装改造实践[J]. 柳钢科技, 2015(2): 32-33, 38. WU Xiaochuan. Improving practice on hot-charging and hot direct charging for billet in No.4 bar shop[J]. Science and Technology of Liuzhou Steel, 2015(2): 32-33, 38. |

| [2] |

李炳一, 孙国庆. 微合金化钢连铸板坯热送工艺研究与实践[J]. 天津冶金, 2016(4): 18-21. LI Bingyi, SUN Guoging. Study and practice of hot charging process for micro alloying slab[J]. Tianjin Metallurgy, 2016(4): 18-21. DOI:10.3969/j.issn.1006-110X.2016.04.006 |

| [3] |

LI J. The Production and experience of hot charging process of concasting billet[J]. Advanced Materials Research, 2013, 662: 666-669. DOI:10.4028/www.scientific.net/AMR.662.666 |

| [4] |

廖桑桑, 邵华, 赵敏森. 连铸坯热送热装生产工艺的实践[J]. 河南冶金, 2017, 25(3): 39-42. LIAO Sangsang, SHAO Hua, ZHAO Minsen. Hot transmission and hot charging process of continuous casting billet[J]. Henan Metallurgy, 2017, 25(3): 39-42. DOI:10.3969/j.issn.1006-3129.2017.03.013 |

| [5] |

王金华. 汽车保温热送热装节能降本实践[J]. 轧钢, 2018, 35(增刊1): 64-68. WANG Jinhua. Practice of saving energy and reducing cost for hot delivery and hot charging by thermal insulation of automobile[J]. Steel Rolling, 2018, 35(S1): 64-68. |

| [6] |

李瑶. 步进式加热炉内钢坯传热分析及温度场数值计算[D]. 武汉: 华中科技大学, 2016. LI Yao. Thermal analysis and numerical calculation of temperature field inside a heating furnace[D]. Wuhan: Huazhong University of Science & Technology, 2016. |

| [7] |

葛建华. 板坯热送热装过程热能综合利用研究[D]. 北京: 钢铁研究总院, 2017. GE Jianhua. Study on heat utilization of slab during hot delivery and hot charging process[D]. Beijing: Central Iron & Steel Research Institute, 2017. |

| [8] |

CAMPO L D, PÉREZ-SÁEZ R B, TELLO M J, et al. Armco iron normal spectral emissivity measurements[J]. International Journal of Thermophysics, 2006, 27(4): 1160. DOI:10.1007/s10765-006-0081-y |

| [9] |

CUI M, ZHOU L, MEI J, et al. Estimation of slab surface radiative emissivities by solving an inverse coupled conduction, convection, and radiation problem[J]. Numerical Heat Transfer Applications, 2017, 72(10): 1-15. |

| [10] |

于坤, 刘玉芳, 贾光瑞, 等. 影响钢表面红外光谱发射率的因素分析[J]. 红外技术, 2011, 33(5): 289. YU Kun, LIU Yufang, JIA Guangrui, et al. Analysis on factors affecting the infrared spectral emissivity of steel surface[J]. Infrared Technology, 2011, 33(5): 289. DOI:10.3969/j.issn.1001-8891.2011.05.010 |

| [11] |

王鹏, 谢植, 胡振伟. 连铸坯表面发射率的测量研究[J]. 光学学报, 2016, 36(4): 133. WANG Peng, XIE Zhi, HU Zhenwei. Research on measurement of the surface emissivity of casting billets[J]. Acta Optica Sinica, 2016, 36(4): 133. |

| [12] |

许开品. 铜、钢和铁的光谱发射率的研究[D]. 新乡: 河南师范大学: 2016. XU Kaipin. A research on the spectral emissivity of copper iron and steel[D]. Xinxiang: Henan Normal University: 2016. |

| [13] |

TANG G, WU B, BAI D, et al. Modeling of the slab heating process in a walking beam reheating furnace for process optimization[J]. International Journal of Heat and Mass Transfer, 2017, 113: 1142. DOI:10.1016/j.ijheatmasstransfer.2017.06.026 |

| [14] |

张全, 赵军, 刘洋. 加热炉钢坯加热质量的数值模拟研究[J]. 工业加热, 2009, 38(5): 34-36. ZHANG Quan, ZHAO Jun, LIU Yang. Numerical simulation for the quality of the slab in a reheating furnace[J]. Industrial Heating, 2009, 38(5): 34-36. DOI:10.3969/j.issn.1002-1639.2009.05.010 |

| [15] |

陈冠军. 钢坯加热的数值模拟[J]. 中国工程科学, 2010, 12(2): 57-61. CHEN Guanjun. Numerical simulation of billet heating[J]. Strategic Study of CAE, 2010, 12(2): 57-61. DOI:10.3969/j.issn.1009-1742.2010.02.010 |

| [16] |

王良刚. 步进式加热炉内重轨钢坯温度场与应力场的数值模拟[D]. 包头: 内蒙古科技大学, 2012. WANG Lianggang. Heavy rail steel billet temperature field and stress field numerical simulation in reheating furnace[D]. Baotou: Inner Mongolia University of Science and Technology, 2012. |

| [17] |

CHEN D, LU B, DAI F Q, et al. Research on bottleneck of slab thermal efficiency in reheating furnace based on energy apportionment model[J]. Energy, 2018, 150: 1058-1069. DOI:10.1016/j.energy.2018.02.149 |

| [18] |

LU B, TANG K, CHEN D, et al. A novel approach for lean energy operation based on energy apportionment model in reheating furnace[J]. Energy, 2019, 182: 1239-1249. DOI:10.1016/j.energy.2019.06.076 |

| [19] |

ROSADO D J M, CHÁVEZSBR, GUTIERREZ J A, et al. Energetic analysis of reheating furnaces in the combustion of coke oven gas, Linz-Donawitz gas and blast furnace gas in the steel industry[J]. Applied Thermal Engineering, 2020, 169: 114905. DOI:10.1016/j.applthermaleng.2020.114905 |

| [20] |

MALLELA G, PATURU P, KUMAR P K, et al. Thermal efficiency and heat balance of reheating furnace of rolling mills[J]. International Journal of Ambient Energy, 2018, 1-13. |

| [21] |

李存生. 加热炉节能降耗技术研究及效益分析[J]. 工业炉, 2019, 41(2): 51-53. LI Cunsheng. Research and benefit analysis of energy saving and consumption reducing technology of RHF[J]. Industrial Furnace, 2019, 41(2): 51-53. DOI:10.3969/j.issn.1001-6988.2019.02.014 |

| [22] |

KUMAR S, CHAKRAVARTY K. Increase in energy efficiency of a steel billet reheating furnace by heat balance study and process improvement[J]. Energy Reports, 2020, 6: 343-349. |

| [23] |

JUANICÓ LE, GONZÁLEZ AD. Thermal efficiency of natural gas balanced-flue space heaters: Measurements for commercial devices[J]. Energy & Buildings, 2008, 40(6): 1067-1073. |

2021, Vol. 29

2021, Vol. 29