轻合金是一类重要的工程材料。在轻合金材料的微观结构中,除晶粒之外,还包括晶界面及其所构成的网络结构。晶粒和晶界面在空间意义上的分布特征是影响和决定材料性能的重要因素,因此,观测并研究轻合金结构中的晶界特征分布具有重要的工程实践意义[1-3]。

如果合金元素选取得当,铝合金的单位密度一般可以低于纯铝,并能有效提升合金的弹性模量,继而显著提高合金的强度和刚度。因此,航空航天领域对铝合金材料予以了充分的关注。焊接是铝合金实际应用中的重要工程手段,而焊接必需考虑焊件的密度和成本问题。因此,为了使铝合金在航空航天业领域得到更广泛的应用,必需深入研究铝合金焊件的结构-性能关系,其中最典型的性能参数包括结构稳定性[4]和耐腐蚀性[5]。

传统的焊接方法可能导致较大的热影响区、较高的孔隙率和残余应力、较低的抗拉强度,并可能导致时效硬化。近年来,激光熔焊得到了日益广泛的应用,主要原因是激光束做为高度局部化的热源可以产生较窄的热影响区和较低的残余应力。

在激光熔焊过程中,熔焊区的组织结构在热场和变形的双重作用下会产生很大变化。如前所述,在多晶材料的空间结构中,存在晶粒和晶粒之间的晶界面。相应地,多晶材料结构中存在晶粒取向织构和晶界面取向织构[6],两类织构共同影响着材料的性能各向异性。对于晶界面,取向差是描述其空间结构的重要参量。晶粒取向织构的研究相对充分和完善,而对于晶界面取向织构,为了考察熔焊区的结构稳定性,需要进一步明确以下问题:1)热影响区(Heat-Affected Zone, HAZ)、等轴区(Equiaxed Zone, EQZ)和熔合区(Fusion Zone, FZ)这3个典型子区在空间上如何准确划分;2)在各子区内,取向差角的分布情况是怎样的,有无具体的择优性或偏好性;3)各子区内的惯习面(Habit Plane)分布情况是怎样的;4)如何在晶界面取向织构和材料性能之间构建有益关联。

在方法上,体视学是建立从组织的截面所获得的二维测量值与描述组织的三维参数之间的关系的科学方法。为了明确上述问题,本文将采用电子背散射衍射技术(Electron Backscattered Diffraction,EBSD)沿特定方向观测熔焊区及其子区内的晶粒取向分布,并通过五参数法计算和分析择优惯习面类型及其具体分布情况。

因此,本文密切关注工程实践问题,致力于通过晶界面取向织构精确解析铝合金激光熔焊区中不同子区内的能量稳定性和结构稳定性,从而对激光熔焊区组织结构的稳定性形成更加完善的表征和认识。做为体视学技术和轻合金结构之间的学科交叉,本文旨在探索和表征多晶材料更多的结构信息,并就材料结构-性能关系形成新的认识。

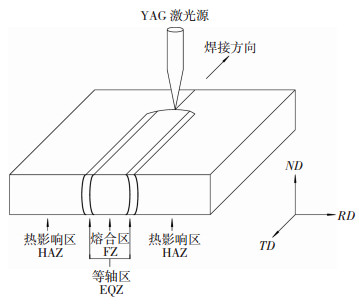

1 材料和方法选取某5系商业铝合金做为样品,其标称成分中含有4wt.%的Cu和1wt.%的Li。原始板材厚度为3 mm,对样品上下表面先用腐蚀液去掉约0.2 mm,焊接对接面事先浸入20vol.%硝酸溶液中保持一段时间。焊接工作参数为:Nd: YAG激光熔焊,输出功率4.5 kW,激光束被聚焦后沿着拼缝以50 mm/min速度进行焊接,焊缝上下方均通以氩气进行防氧化保护(如图 1所示)。

|

图 1 激光熔焊示意图 Fig.1 Schematic drawing of laser welding |

对于该样品,首先通过JEOL-6500型扫描电镜观察选定的焊缝组织。然后,选定一个RD(轧向)-ND(法向)面做为EBSD的观测面,首先对选定面进行标准磨抛和腐蚀程序,以制备生成合格的观测区域。具体腐蚀过程是:在Kroll试剂中每次腐蚀1 s即用大量清水冲洗并吹干,然后观测菊池花样质量,直至找到合适的腐蚀时长,从而避免了欠腐蚀和过腐蚀。EBSD测试通过搭载于JEOL-6500型扫描电镜之上的EDAX Hikari系统进行,测试区域以熔合区做为中心。为保证测试精度,测试步进为0.1 μm。所获取的EBSD数据首先通过clean up进行降噪处理,之后将反映晶界面结构信息的文件以文本导出,并进行后续分析和计算。

针对采集的EBSD数据,首先出具晶粒取向分布图(Inverse Pole Figure Map, IPF),继而采用TSL OIM Analysis软件中的异形选区模式并结合半自动标定方法,将熔焊区划分为3个子区:热影响区、等轴区和熔合区。半自动标定方法的原理是:3个子区中,晶粒大小、晶粒形状(用长径比来表征)和所处空间位置明显不同。对于3个子区,分别进行取向差角计算,并在计算中采用了误差修正程序,因此避免了TSL OIM Analysis软件中机器误差所导致的小角晶界含量虚高情况。对于部分特定的取向差关系,采用GBToolbox晶体学计算程序[7]计算其理论结构。

对于选定的3个子区,分别给予五参数分析(Five Parameter Analysis,FPA),以明确子区内的择优惯习面,即惯习面取向织构。五参数法的原理可参见文献[8],它不提供某个特定晶界面的详细结构信息,但可以准确提供取向差的统计性分布信息。如果以Δg代表穿过晶界面的取向差(需要用3个角参数描述),以n代表该晶界面的法线方向(需要用2个角参数描述),则λ(Δg, n)模式用来观测具有特定取向差的晶界面在晶体学空间内的取向织构;如果对取向差做平均化处理,则λ(n)模式用来观测晶体学空间内的惯习面取向织构。因为测试面积偏小,同时为了保证统计的有效性,本研究仅采取λ(n)模式。做为统计性分析方法,五参数法在晶体学空间内具有高分辨率的特点,并且已被证明适用于各类晶系。相比于之前的研究报导,本研究的特别之处在于事先精确划分3个子区,再对各子区内的晶界面分别进行五参数法研究。

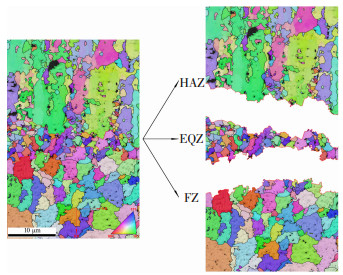

2 实验结果对于选定的熔焊区,图 2显示了熔焊区整体及各子区的微观结构,具体表达方式为将取向图叠加于相应的像质图上。

|

图 2 熔焊区整体及各子区的微观结构图 Fig.2 Microstructure of whole region and subregions of fusion welding zone |

在像质图中,晶粒内部像质偏高,而晶界面处像质偏低。取向图则直观反映了熔焊区的结构不均匀性,即热影响区、等轴区和熔合区无论是在晶粒尺寸上还是形状各向异性上,均存在显著差异。热影响区晶粒最大且形状各向异性最为明显,等轴区晶粒最小且等轴晶形状最为明显,熔合区的晶粒尺寸和形状各向异性介于其它两区情况之间。

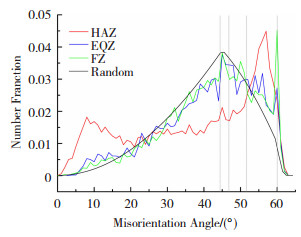

图 3显示了各子区内的取向差角分布情况。做为参照,图中黑线代表了随机分布条件下的取向差角分布情况[9]。可见,热影响区在整个取向差角统计区间(0°~65°)内都明显偏离了随机分布,这可能是由于热影响区事先经历了轧制过程,因此晶粒形状明显不均匀,同时晶粒之间的排布结合也随之产生显著变化。等轴区在整个统计区间内都比较贴合随机分布,仅在55°后有少量偏离,这可能是由于等轴区晶粒在熔焊过程中得到相对充分的发展,同时晶粒排布相对均匀。熔合区的情况和等轴区总体类似,但在60°附近出现了明显的取向差角择优情况。

|

图 3 热影响区、等轴区和熔合区的取向差角分布情况,黑线代表随机分布下的情况,虚线代表 4种重位点阵晶界的取向差角 Fig.3 Misorientation angle statistics for HAZ, EQZ, and FZ, where the black line represents a random distribution case, and the dash lines represent the misorientation angles of four coincidence site lattice (CSL) grain boundaries |

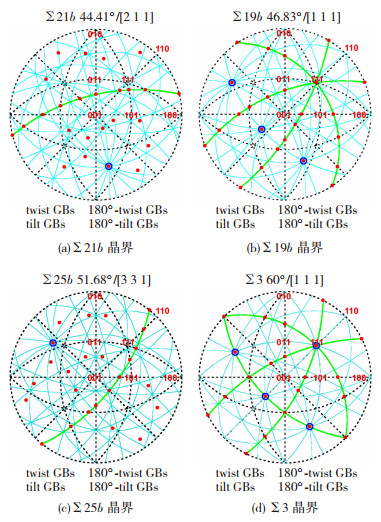

图 3分别标定了3个子区内明显偏离随机分布的取向差角。结果显示:热影响区内为8°和57°,等轴区和熔合区内均为44°、47°和60°,且仅在等轴区内出现52°的择优。对照面心立方结构中重位点阵晶界(Coincidence Site Lattice,CSL)的取向差关系并考虑相应的取向差角容差范围,可知8°和57°无对应CSL晶界,44°、47°、52°和60°分别可能对应于Σ21b(44.41°/[211])、Σ19b(46.83°/[111])、Σ25b(51.68°/[331])和Σ3(60.00°/[111])晶界,其中Σ3晶界为面心立方结构中最常见的CSL晶界。对于这4种CSL晶界,采用GBToolbox程序计算其理论结构,结果如图 4所示。图 4的判读依据是:在晶体学空间投影图中,分别展示扭转(twist)、倾转(tilt)、180°扭转(180°-twist)和180°倾转(180°-tilt)这4种典型晶界面结构理论上的出现位置[7]。结合图 3和图 4,可知:1) 3个子区内的晶界面结构不尽相同,热影响区内8°和57°的取向差不能用CSL晶界模型解释,等轴区和熔合区内均出现了Σ21b、Σ19b和Σ3晶界,且Σ25b晶界仅出现在等轴区;2)偏离随机分布的CSL晶界,大都依托低指数晶面存在,而这些低指数晶面的晶面间距彼此不同。一般而言,相对较大的晶面间距对应着相对较低的晶面能[10-11]。因此,这些典型晶界面的能量稳定性和结构稳定性也应当有所差别。

|

图 4 4种重位点阵晶界的理论结构分析(分布图沿[001]方向投影) Fig.4 Theoretical structures of four CSL grain boundaries (plots projected along [001] direction): (a) Σ21b grain boundary; (b) Σ19b grain boundary; (c) Σ25b grain boundary; (d) Σ3 grain boundary |

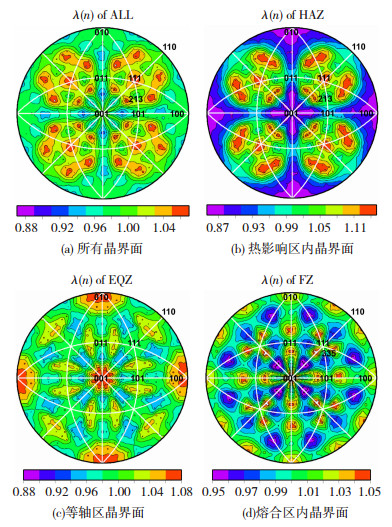

图 5则显示了熔焊区整体以及3个子区内的惯习面取向织构,即λ(n)。分析后发现,对于熔焊区整体而言,{111}面和{213}面为择优惯习面,赋存强度为1.07MRD。此外,3个子区内的惯习面也具有比较明显的偏好性:热影响区虽然也以{111}面和{213}面为择优惯习面,但赋存强度为1.15MRD;等轴区以{001}面为择优惯习面,赋存强度为1.08MRD;熔合区的择优惯习面为{001}面和{335}面,赋存强度为1.05MRD。对比4张分布图,可以发现:熔焊区对于{111}面的偏好主要来自于热影响区,而等轴区和熔合区对{001}面和{335}面的偏好降低了熔焊区内{111}面的赋存强度;此外,熔合区以{111}面为中心,沿着[1-10]、[0-11]和[-101]晶带分别偏好{335}晶面,可能反映出熔合区内的某些晶面,倾向于偏转{111}面0°~14.42°。

|

图 5 惯习面的取向织构分布状况,分布图沿[001]方向投影,强度单位是MRD (随机分布强度的倍数) Fig.5 Orientation texture of habit planes, projected along [001] direction, with the intensity unit of MRD (multiples of random distribution): (a) for the entire boundary planes; (b) for the boundary planes in HAZ; (c) for the boundary planes in EQZ; (d) for the boundary planes in FZ |

根据实验结果可知,对于铝合金激光熔焊区的3个子区:热影响区、等轴区和熔合区,其惯习面在晶体学空间内的分布并不均匀。有研究认为晶界面的数量和能量呈现某种反比关系[12],换言之,低能稳定晶界面倾向于大量赋存。对于铝合金而言,(111)面能量最低,(011)面能量最高,而(001)面的能量介于二者之间,且(111)面和(011)面的能量各向异性可达15%[13]。一方面,这种能量差别依托于不同低指数晶面而存在。既有研究采用晶面间距来评估晶面能[10-11],认为晶面间距和晶面能呈反比。因此,实验结果中反映出的晶界面数量(即所对应的MRD值)的差异,本质上是一种能量各向异性的体现。既然3个子区内惯习面的数量具有明显差异,那么实验结果就可以充分反映3个子区内的晶粒在焊接过程中的生长和发展状况,而不同子区内惯习面种类和数量的差异,则可能导致焊件性能在不同空间局部上的差异。

不难理解,焊接工艺制度的细微改变就可能造成熔焊区微观结构的显著差异[14-15]。因此,在对各子区的惯习面取向织构进行分析之前,需要强调,做为体视学技术和轻合金结构之间的学科交叉,本研究并非旨在简单评价某种焊接工艺制度和相应焊件性能的优劣,而是尝试从晶界面结构的视角出发去探索改善轻合金熔焊区结构稳定性的规律和经验。

从晶体学角度而言,对于热影响区,惯习面的数量关系为{111}>{110}>{001}。如果比较{001}和{111}的MRD值的话,MRD{111}/MRD{001}=1.31,如此显著的差别也从另一方面体现了热影响区内晶粒源自轧态的显著的形状各向异性(晶粒大都为板条状)。如前所述,(011)面能量最高,因此,{110}面含量较高的热影响区应当处于一种不稳定状态,而这种状态可能导致局部腐蚀抗力的降低,继而可能导致焊件在使役状态下性能的降低。

对于等轴区,其惯习面的数量关系为{001}>{110}>{111}。如果比较{001}和{111}的MRD值的话,MRD{001}/MRD{111}=1.08,这个数值对应着等轴区存在大量等轴晶的特点。如前所述,(001)面能量为次高,因此,{001}面含量较高的等轴区也应当处于一种不稳定状态。注意到等轴区具有弯曲的形状(可能源自较低的热输入和较快的冷却速率)和相对狭窄的宽度(沿RD方向),因此降低等轴区的空间维度并改善惯习面的择优偏好,可能有助于焊件性能的提高。

对于熔合区,惯习面的数量关系为{001}>{111}>{110}。如果比较{001}和{111}的MRD值的话,MRD{001}/MRD{110}=1.05,这个数值也体现着熔合区内晶粒虽然尺寸相对较大,但整体上也呈现为等轴晶的结构特点。此外,如前所述,熔合区内还存在大量偏离{111}面0°~14.42°的晶面存在,即此类晶面在熔焊过程中依托{111}面而发展。从能量角度来看,(001)面能量为次高,而熔合区内又存在大量{335}面。因此,熔合区也应当处于一种相对不稳定状态,并且这种状态在空间上位于熔焊区的中心位置。

综合来看,图 5首先反映了不同子区内晶粒的形状各向异性;其次,不同子区内的能量稳定性虽然并未处于最佳稳定状态,但根据晶界面数量和能量的反比关系,图 5还是定量反映了不同子区内能量稳定性的具体差异;第三,等轴区和熔合区是完全新生成的子区,而等轴区从空间位置上处于热影响区和熔合区之间,其形状各向异性以及能量稳定性同样也介于另外二者之间。综上,晶界面结构与材料性能之间最直接的关联可能在于:不同子区内低指数晶面的数量(即惯习面的取向织构)是明显不同的。较大的晶面间距意味着较低的晶面能,同时意味着晶界面处晶格匹配程度的改善,这将可能改善晶界面取向的稳定性,并最终对焊件的结构稳定性产生有益影响。此外,晶界面结构对材料性能构成有益反馈的途径应当包括:一方面,改善各子区内特定晶面的比例,可以改善各子区的整体能量稳定性;另一方面,处理好等轴区在热影响区和熔合区之间的“过渡层”作用,使各子区的能量稳定性避免剧烈的起伏和变化,将有助于提高焊件的整体结构稳定性。

4 总结本研究实现了热影响区、等轴区和熔合区3个子区在空间上的准确划分;进行了3个子区内取向差角的准确计算;完成了3个子区内惯习面取向织构的具体分析。3个子区内的能量稳定性得以定量表达,同时根据晶界面数量和能量的反比关系,晶界面特征分布对结构稳定性的影响得以充分体现。本研究在晶界面取向织构和材料性能之间构建了有益关联,为从晶界面结构视角解析熔焊区稳定性,提供了有价值的参考和借鉴。

| [1] |

李立新, 陈俊, 郑良玉, 等. 异步轧制Pb-Ca-Sn-Al合金晶界节点分形分析[J]. 材料科学与工艺, 2019, 27(2): 50-55. LI Lixin, CHEN Jun, ZHENG Liangyu, et al. The fractional analysis of grain boundary nodes of asymmetrical rolled Pb-Ca-Sn-Al alloy[J]. Materials Science and Technology, 2019, 27(2): 50-55. DOI:10.11951/j.issn.1005-0299.20180064 |

| [2] |

GAO Shubo, HU Zhiheng, DUCHAMP M, et al. Recrystallization-based grain boundary engineering of 316L stainless steel produced via selective laser melting[J]. Acta Materialia, 2020, 200: 366-377. DOI:10.1016/j.actamat.2020.09.015 |

| [3] |

DEMOTT R W, KERNION S, LEFF A C, et al. Mitigation of hydrogen embrittlement in alloy custom age 625 PLUS® via grain boundary engineering[J]. Materials Science and Engineering A, 2021, 818(22): 141377. DOI:10.1016/j.msea.2021.141377 |

| [4] |

NING Jie, NA S J, ZHANG Linjie, et al. Improving thermal efficiency and stability of laser welding process for magnesium alloy by combining power modulation and subatmospheric pressure environment[J]. Journal of Magnesium and Alloys, in press. DOI:10.1016/j.jma.2021.02.005 |

| [5] |

ZHOU Siyu, WANG Baoxing, WU Dongjiang, et al. Effect of pulse energy on microstructure and properties of laser lap-welding Hastelloy C-276 and 304 stainless steel dissimilar metals[J]. Optics & Laser Technology, 2021, 142: 107236. DOI:10.1016/j.optlastec.2021.107236 |

| [6] |

LALEH M, HUGHES A E, Tan M Y, et al. Grain boundary character distribution in an additively manufactured austenitic stainless steel[J]. Scripta Materialia, 2021, 192: 115-119. DOI:10.1016/j.scriptamat.2020.10.018 |

| [7] |

GLOWINSKI K, MORAWIEC A. Twist, tilt, and symmetric grain boundaries in hexagonal materials[J]. Journal of Materials Science, 2014, 49: 3936-3942. DOI:10.1007/s10853-013-7958-5 |

| [8] |

FARABI E, TARI V, HODGSON P D, et al. The role of thermomechanical processing routes on the grain boundary network of martensite in Ti-6Al-4V[J]. Materials Science and Engineering A, 2021, 822: 141665. DOI:10.1016/j.msea.2021.141665 |

| [9] |

MACKENZIE K, THOMSON M. Some statistics associated with the random disorientation of cubes[J]. Biometrika, 1957, 44(1-2): 205-210. DOI:10.1093/biomet/44.1-2.205 |

| [10] |

HUSSEIN B, CHAO Qi, ROHRER G. Variant selection and intervariant crystallographic planes distribution in martensite in a Ti-6Al-4V alloy[J]. Acta Materialia, 2014, 80: 478-489. DOI:10.1016/j.actamat.2014.06.064 |

| [11] |

EHSAN F, PETER H, ROHRER G. Five-parameter intervariant boundary characterization of martensite in commercially pure titanium[J]. Acta Materialia, 2018, 154: 147-160. DOI:10.1016/j.actamat.2018.05.023 |

| [12] |

RATANAPHAN S, SAROCHAWIKASIT R, KUMANUVONG N, et al. Atomistic simulations of grain boundary energies in austenitic steel[J]. Journal of Materials Science, 2019, 54: 5570-5583. DOI:10.1007/s10853-018-03297-4 |

| [13] |

NELSON R S, MAZEY D J, BARNES R S. The thermal equilibrium shape and size of holes in solids[J]. Philosophical Magazine, 1965, 11(109): 91-111. DOI:10.1080/14786436508211927 |

| [14] |

YANG Biao, TAN Caiwang, ZHAO Yaobang, et al. Influence of ultrasonic peening on microstructure and surface performance of laser-arc hybrid welded 5A06 aluminum alloy joint[J]. Journal of Materials Research and Technology, 2020, 9(5): 9576-9587. DOI:10.1016/j.jmrt.2020.06.057 |

| [15] |

CHENG Bo, WU Dongjiang, ZHANG Chao, et al. Transformation mechanism of secondary phase and its effect on intergranular corrosion in laser wire filling welding Ni-based alloy/304 stainless steel[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(3): 715-725. DOI:10.1016/S1003-6326(21)65532-2 |

2022, Vol. 30

2022, Vol. 30