大型支承辊是宽带钢热连轧机、中厚板轧机、宽厚板轧机等设备中的重要大型生产工具,在轧机中起支承工作辊防止其挠曲变形的作用,是轧辊中用量最大的一类[1-2]。大型热轧支承辊直径在1 000 mm以上,重量一般不低于40吨,其价值在百万以上[3]。热轧支承辊与工作辊相接触,辊身表面承受着很大的接触疲劳应力,其表面工作层温度在100~250 ℃之间,常因出现剥落、溃边等损伤而过早报废[4]。采用埋弧堆焊修复轧辊一直是国内外普遍采用的再制造方法[5],而且修复和再制造大型支承辊也具有极大的经济价值[6-7]。

大型的Cr3~Cr5热轧支承辊的堆焊修复层厚度大,堆焊金属重量达数吨,母体金属与堆焊层容易在堆焊时发生相变,导致开裂。同时,支承辊与工作辊接触,为了保护工作辊面,支承辊面的硬度较低。因此,目前再制造热轧支承辊堆焊层倾向于低碳、强度高、相对韧性好的单一低碳回火马氏体,并在基体上分布着均匀细小的弥散合金碳化物的堆焊材料[8-9]。然而,在热轧服役过程中,这类堆焊材料的辊面堆焊层常出现开裂剥落现象,降低了再制造轧辊的质量稳定性,严重影响其使用寿命,从而给大型轧辊堆焊修复与再制造技术在冶金企业的应用带来了极大困扰。

某企业采用埋弧堆焊再制造1780热轧机支承辊,单边堆焊厚度超过45 mm,在服役仅一个周期(约18天)内,该辊堆焊层便出现开裂而停机检修。再制造热轧支承辊的早期失效不仅给企业带来很大的经济损失,也极大挫伤了轧钢生产企业使用再制造辊的积极性。针对该再制造支承辊,本文分别进行堆焊层化学成分检测、显微组织观察、硬度测试,以及分析开裂层微观组织演变和裂纹的形核和扩展,揭示辊面堆焊层在轧钢生产过程中的早期失效机制,为大型支承辊再制造技术实现长期稳定工业应用提供理论依据。

1 再制造支承辊堆焊层开裂形貌图 1为1780热轧机再制造热轧支承辊堆焊层开裂的裂纹形貌。该支承辊的母材材质为锻钢60CrNiMo,其辊身尺寸为Φ1 600 mm×1 700 mm。

|

图 1 再制造热轧支承辊面堆焊层裂纹形貌与样品切割位置:(a) 辊面堆焊层裂纹形貌;(b) 分析样品的切割位置;(c) 剥离开裂堆焊层后的断口形貌;(d)图(c)中位置B处的放大像;(e) 图(c)中位置C处的放大像 Fig.1 Crack morphology of surfacing layer of remanufactured hot-rolled backup roll and cutting position of specimen: (a) crack morphology of surfacing layer on the roll surface; (b) cutting position of specimen; (c) fracture morphology of roll surface after peeling off the cracked surfacing layer; (d) magnification view of position "B" in Fig. 1(c); (e) magnification view of position "C" in Fig. 1(c) |

由图 1(a)可见,堆焊层开裂部位在辊面的端部,为了方便描述,本文定义轧辊表面的轴向剖面为x轴方向,表面周向为y轴方向。主裂纹为径向—y轴方向,裂纹长度约260 mm、深度约11 mm,其中图 1(a)中黄色箭头处为裂纹源。在轴向出现二次裂纹分支,如“A”位置箭头所示。针对堆焊层开裂的裂纹区进行切割、剥离,图 1(b)所示为切割后辊面留下的凹坑。图 1(c)为开裂堆焊层剥离后的辊面形貌,其中黄色箭头为裂纹源处,虚线箭头示出裂纹扩展的路径,其中在“A”位置箭头处为二次裂纹分支,呈疲劳辉纹特征。图 1(e)为图 1(c)中“C”位置箭头所示的放大像,图中箭头示出疲劳辉纹,其疲劳条带间距大于图 1(d),表明该位置裂纹扩展速度较快。

2 堆焊层失效分析 2.1 化学成分检测从失效支承辊堆焊层上取样,进行化学成分分析,结果如表 1所示,符合堆焊材料的设计成分标准。

| 表 1 再制造支承辊面堆焊层化学成分(质量分数/%) Table 1 Chemical composition of surfacing layer of remanufactured hot-rolled backup roll (wt.%) |

在图 1所示的再制造热轧支承辊堆焊层上取样进行显微硬度测试,图 2为其硬度压痕形貌,结果为429、411、423、388和399HV堆焊层硬度分布较均匀。

|

图 2 再制造热轧支承辊堆焊层显微硬度压痕形貌 Fig.2 Indentation morphology of microhardness for surfacing layer of remanufactured hot-rolled backup roll |

利用Zeiss D1M金相显微镜对经镶嵌、磨抛、4%(体积比)硝酸酒精溶液腐蚀后的再制造热轧支承辊堆焊层试样进行组织分析,其形貌如图 3所示。可见,堆焊层的显微组织主要为板条马氏体、残余奥氏体,以及少量弥散分布的碳化物颗粒。其中,残余奥氏体更耐腐蚀,在光学显微镜下呈白色,见图 3箭头所示,在堆焊层中的含量较多。

|

图 3 再制造热轧支承辊面堆焊层组织 Fig.3 Metallography of surfacing layer on the surface of remanufactured hot-rolled backup roll |

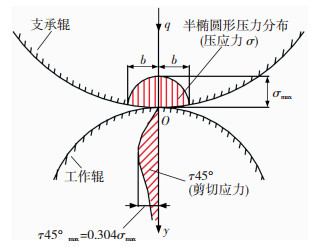

根据赫兹理论,热轧支承辊承受工作辊的接触载荷[10-11],接触区应力状态如图 4所示。在接触区内产生局部的弹性压扁,存在呈半椭圆形分布的压应力σ,而接触区剪切应力τ45°沿距辊面深度呈曲线下降。一般情况下,热轧支承辊的辊面开裂是在接触压应力σ和剪切应力τ45°的共同作用下产生的。

|

图 4 支承辊与工作辊之间的接触应力分布 Fig.4 Distribution of contact stress between backup roll and work roll |

图 5为再制造热轧支承辊开裂处堆焊层沿轴向的微观组织。图 5(a)为堆焊层剥落块的宏观组织,共8层堆焊层,各堆焊层内无气孔、夹渣等焊接缺陷。在服役过程中,在接触压应力σ作用下,辊面粘附的轧制板材金属铁粉会造成应力集中,从而在辊面形成压坑,如图 5(b)所示。在压坑附近有明显的塑性变形层,表明堆焊层塑性较好,并在接触应力反复作用下形成疲劳裂纹。在裂纹向堆焊层内部扩展过程中,主裂纹附近堆焊层产生塑性变形,且有较多的二次裂纹产生(黑色箭头),如图 5(c)所示。当裂纹在堆焊层内部发生轴向扩展时,产生堆焊层开裂现象,其主裂纹(黄色箭头)附近堆焊层也产生塑性变形,且也有较多二次裂纹产生,如图 5(d)所示。由图 5可知,在接触压应力σ作用下,辊面堆焊层产生表面裂纹并沿支承辊的周向和径向扩展。

|

图 5 再制造热轧支承辊堆焊层开裂剥落块沿轴向截面微观组织(图 1(a)的x方向):(a) 开裂堆焊层宏观形貌;(b) 图(a)中“A”位置的微观组织;(c) 图(a)中“B”位置的微观组织;(d) 图(a)中“C”位置的微观组织 Fig.5 Cross-sectional microstructure of burst block of surfacing layer of remanufactured hot-rolled backup roll along axial direction (the x direction in Fig. 1(a)): (a) macromorphology of cracked surfacing layer; (b) microstructure at position "A" in Fig. 5(a); (c) microstructure at position "B" in Fig. 5(a); (d) microstructure at position "C" in Fig. 5(a) |

图 6为再制造热轧支承辊开裂堆焊层沿径向的微观组织。在切应力τ45°作用下的,如图 6(a)所示,在次表层的辊面堆焊层产生塑变并形成裂纹,且裂纹平行于表面扩展,形成片状剥落。而且,在接触应力摩擦作用下,辊面堆焊层发生淬硬,残余奥氏体含量明显减少,如图 6(b)所示。

|

图 6 再制造热轧支承辊开裂堆焊层沿径向微观组织(图 1(a)的y方向):(a) 堆焊层裂纹形貌;(b) 堆焊层淬硬组织 Fig.6 Microstructure of cracked surfacing layer of remanufactured hot-rolled backup roll along radial direction (the y direction in Fig. 1(a)): (a) crack morphology of surfacing layer; (b) hardened structure of surfacing layer |

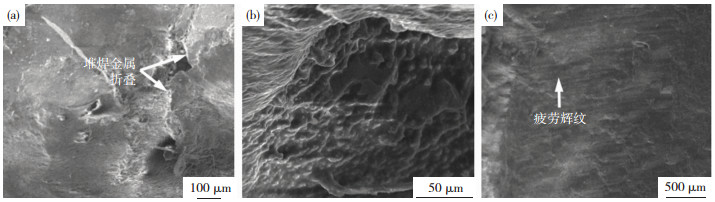

图 7为再制造热轧支承辊开裂堆焊层断口SEM形貌。由图 7(a)可以看出,辊面压坑处堆焊金属发生折叠,并未出现脆性剥落。在裂纹向堆焊层内部径向扩展过程中,为韧窝断口形貌,如图 7(b)所示。裂纹轴向扩展为塑性断裂的疲劳辉纹形貌,如图 7(c)所示,呈低周疲劳断裂特征。

|

图 7 再制造热轧支承辊开裂堆焊层断口SEM形貌:(a) 图 5中“A”位置形貌;(b) 图 5中“B”位置形貌;(c) 图 5中“C”位置形貌 Fig.7 SEM observation of fracture morphology of cracked surfacing layer on the surface of remanufactured hot-rolled backup roll: (a) microstructure at position "A" in Fig. 5; (b) microstructure at position "B" in Fig. 5; (c) microstructure at position "C" in Fig. 5 |

由上述检测结果可知,该再制造热轧支承辊堆焊层硬度均匀,无宏观焊接缺陷,且未见异常粗化组织,堆焊层显微组织正常。然而,在服役早期仍然出现了支承辊堆焊层开裂现象,符合低周疲劳特征。

在轧制过程中,轧辊变形区和冷却区不断交替变化,即轧辊在承受不断进行加热和冷却的热应力冲击[12-13],在再制造热轧支承辊的堆焊层表层出现淬硬现象(如图 6(b)所示),但未出现表层微裂纹、氧化层以及氧化皮剥落,表明热应力冲击不是造成轧辊堆焊层开裂的因素。

轧辊在轧制过程中,每转一周,拉应力和压应力交替作用,辊身应力集中的地方就产生较大的疲劳应力,极易在缺陷处产生裂纹[14-15]。尽管在堆焊层裂纹萌生、扩展的路径上未发现夹渣、气孔等缺陷,但经过一定的交变应力循环作用之后,堆焊层金属表层出现明显塑性流变层,在次表层的塑性流变层内裂纹形核(如图 6(a)所示),且在裂纹扩展过程中也出现塑性流变层(图 7(b))和疲劳辉纹(图 7(c)),表明堆焊金属屈服强度低是造成在接触应力载荷下堆焊层开裂的主要因素。

在再制造支承辊面堆焊层的表层、次表层和扩展裂纹附近的大量亚稳相残余奥氏体发生马氏体转变(图 5),这是接触应力诱导下的残余奥氏体相向马氏体相转变。由于堆焊层中残余奥氏体含量多,这种奥氏体→马氏体转变是需要较长时间的接触摩擦、裂纹反复开合和撞击的应力诱导相变过程。而且,开裂堆焊层为韧窝和疲劳辉纹断口形貌,表明堆焊层开裂不是一个脆性断裂过程。另外,在堆焊层次表层中的大量残余奥氏体发生马氏体相转变的区域,尽管未出现明显塑性流变层,但仍出现微裂纹(图 6所示),表明这种组织转变应力也促进了裂纹的形成。

通过上述分析,该再制造热轧支承辊堆焊层开裂主要是由于堆焊层硬度、强度较低,无法达到支承辊工况要求造成的。其中,高含量奥氏体相降低了再制造辊面堆焊层硬度。因此,本文进行了焊后热处理工艺优化,通过更长时间的热处理时效,促进堆焊层内残余奥氏体转变为马氏体,减少残余奥氏体含量,并析出碳化物,从而提高堆焊层金属的硬度、强度。

表 2为两种焊后热处理工艺条件下的堆焊层硬度和拉伸性能。由表 2可知,经过560 ℃×36 h热处理后,堆焊层硬度提升60~70HV,拉伸屈服强度提升25%以上。

| 表 2 两种热处理工艺下的堆焊层室温硬度和拉伸性能 Table 2 Hardness and tensile properties of surfacing layer at room temperature under two heat treatment processes |

图 8为两种焊后热处理工艺条件下的堆焊层试样微观组织。经560 ℃×12 h保温、随炉缓冷后,堆焊层的残余奥氏体含量较多,如图 8(a)所示。经过560 ℃×36 h保温、随炉缓冷后,堆焊层的残余奥氏体含量明显减少,并有较多碳化物颗粒弥散析出,如图 8(b)所示,箭头所示为碳化物。其中,为了模拟大型再制造热轧支承辊随炉缓冷的降温速度,堆焊层试样的降温速度设定为:560 ℃→460 ℃的平均降温速度约10 ℃/h;460 ℃→360 ℃的平均降温速度约为6 ℃/h;360 ℃→150 ℃的平均降温速度约4 ℃/h。

|

图 8 两种焊后热处理工艺下的支承辊堆焊层微观组织:(a) 560 ℃×12 h;(b) 560 ℃×36 h Fig.8 Microstructure of surfacing layer of backup roll under two post-weld heat treatment processes: (a) 560 ℃×12 h; (b) 560 ℃×36 h |

再制造热轧支承辊焊后进行560 ℃×36 h热处理组织优化,通过两年时间的生产线使用验证,在服役周期内辊面堆焊层开裂事故不再发生,已能够很好的满足热轧支承辊的工作要求。

4 结论本文的再制造大型热轧支承辊堆焊层组织主要为马氏体、残余奥氏体和少量碳化物颗粒,在接触应力反复作用下发生了堆焊层开裂,其裂纹形成机制分析如下:

1) 堆焊层开裂的主要失效机制是低周接触疲劳。由于堆焊层内残余奥氏体含量过多,造成马氏体相含量相对不足,堆焊金属低硬度、低强度,降低了再制造热轧支承辊面堆焊层抗接触应力疲劳性能,导致辊面次表层萌生疲劳裂纹而发生堆焊层接触疲劳剥裂。

2) 再制造支承辊面堆焊层的裂纹萌生和扩展区域均存在大量亚稳相残余奥氏体发生马氏体转变,且开裂堆焊层为韧窝和疲劳辉纹断口形貌,表明堆焊层开裂不是在很短时间内完成的瞬间开裂,而是较长时间的韧性疲劳断裂过程。

3) 通过延长焊后热处理时效时间,促使堆焊层残余奥氏体向马氏体转变,减少辊面堆焊层亚稳相残余奥氏体含量,并弥散析出碳化物沉淀强化,以此提高再制造支承辊面硬度、强度,可有效降低辊面堆焊层开裂,提高再制造大型热轧支承辊的使用寿命。

| [1] |

KANG X, LI D, XIA L, et al. Development of cast steel back-up roll[J]. Cast Metals, 2006, 19(1): 66-71. DOI:10.1179/136404606225023327 |

| [2] |

张金玲, 崔振山. 板材多道次热轧的有限元连续模拟[J]. 材料科学与工艺, 2011, 19(3): 76-81. ZHANG Jinling, CUI Zhenshan. Plate shape research by continuous FEM simulation of multi-pass plate hot rolling[J]. Materials Science & Technology, 2011, 19(3): 76-81. |

| [3] |

行舒乐. 大型支撑辊工作应力及堆焊层组织与性能研究[D]. 武汉: 华中科技大学, 2013. XING Shule. Research on the working stress of large-scale backup roll as well as the microstructure and properties of surfacing layer[D]. Wuhan: Huazhong University of Science and Technology, 2013. DOI: 10.7666/d.D409251 |

| [4] |

SONG X Y, ZHANG X J, FU L C, et al. Evaluation of microstructure and mechanical properties of 50Cr5NiMoV steel for forged backup roll[J]. Materials Science & Engineering A, 2016, 677: 465-473. DOI:10.1016/j.msea.2017.03.028 |

| [5] |

程建国, 潘龙博, 张硕, 等. 42CrMo连铸辊堆焊硬面层的高温磨损行为[J]. 材料保护, 2021, 54(7): 37-43. CHEN Jianguo, PAN Longbo, ZHANG Shuo, et al. High-temperature wear behaviors of the hardfacing metal layer of 42CrMo continuous casting roller[J]. Materials Protection, 2021, 54(7): 37-43. |

| [6] |

秦翔, 杨军, 邹德宁, 等. 轧辊再制造及其表面强化技术的研究进展[J]. 材料保护, 2019(2): 119-125. QIN Xiang, YANG Jun, ZOU Dening, et al. Research status of remanufacturing and surface reinforcement technology for milling roll[J]. Materials Protection, 2019(2): 119-125. DOI:10.16577/j.cnki.42-1215/tb.2019.02.028 |

| [7] |

王磊, 张彩霞, 崔二宝, 等. 降低支承辊成本的措施[J]. 中国重型装备, 2021(3): 29-32. WANG Lei, ZHANG Caixia, CUI Erbao, et al. Measures of back-up roll cost reduction[J]. China Heavy Equipment, 2021(3): 29-32. DOI:10.14145/j.cnki.51-1702/th.2021.03.011 |

| [8] |

姚双吉, 白晟溥, 马叔军, 等. 大型支撑辊的堆焊修复工艺及应用[J]. 轧钢, 2020, 37(6): 81-85. YAO Shuangji, BAI Shengpu, MA Shujun, et al. Heavy back-up roll surfacing welding repair process and application[J]. Steel Rolling, 2020, 37(6): 81-85. DOI:10.13846/j.cnki.cn12-1070/tg.2019.09.017 |

| [9] |

刘倩. 1580支承辊的堆焊修复技术的研究[D]. 唐山: 华北理工大学, 2019. LIU Qian. Study on layover repairing welding technology of 1580 back-up roll[D]. Tangshan: North China University of Science and Technology, 2019. DOI: 10.27108/d.cnki.ghelu.2019.000018 |

| [10] |

CARROLL R I, BEYNON J H. Rolling contact fatigue of white etching layer: part 1 crack morphology[J]. Wear, 2007, 262: 1253-1266. DOI:10.1016/j.wear.2007.01.003 |

| [11] |

FUJIMOTO K, YOSHIKAWA Y, SHIOYA T. Opening behaviour of surface crack in elastic half-plane under hertzian contact loading[J]. WIT Transactions on Engineering Sciences, 1997, 14: 10-11. DOI:10.2495/CON970151 |

| [12] |

MERCADO-SOILS R D, TALAMANTES-SILVA J, BEYNON J H, et al. Modelling surface thermal damage to hot mill rolls[J]. Wear, 2007, 263(7-12): 1560-1567. DOI:10.1016/j.wear.2006.12.062 |

| [13] |

周利. 高速钢轧辊的氧化过程与损伤机制研究[D]. 沈阳: 东北大学, 2005. ZHOU Li. Forming and deterioration mechanisms of oxide layers on HSS roll surfaces[D]. Shenyang: Northeastern University, 2005. DOI: 10.7666/d.y854640 |

| [14] |

MICHELE C. Sub-surface fatigue crack growth at alumina inclusions in AISI 52100 roller bearings[J]. Procedia Engineering, 2014, 74: 333-338. DOI:10.1016/j.proeng.2014.06.274 |

| [15] |

JIA G W, HUA L, MAO H J. The influence of surface layer microstructure evolution of M2 steel cold-ring rolling mandrel roller on fatigue crack initiation[J]. Journal of Materials Processing Tech, 2007, 187: 562-565. DOI:10.1016/j.jmatprotec.2006.11.093 |

2022, Vol. 30

2022, Vol. 30