2. 三束材料改性教育部重点实验室(大连理工大学),辽宁 大连 116024

2. Key Laboratory of Materials Modification by Laser, Ion and Electron Beams (Dalian University of Technology), Ministry of Education, Dalian 116024, China

TiN薄膜因具有导电性优异(理论电阻率约18 μΩ ·cm)、功函数大(约4.7 eV),制备工艺与半导体工艺兼容且价格低廉等优点广泛应用于动态随机存储器(DRAM)和场效应晶体管(FET)等器件中,是金属绝缘体-金属(MIM)电容器中的主流电极材料[1-3]。最新HfO2基新型铁电材料研究发现,当采用TiN薄膜作为上电极时,其将对非晶HfO2提供机械夹持应力,使HfO2薄膜在快速退火晶化过程中抑制四方/立方相向单斜相转变,促进铁电性亚稳正交相(Pbc21空间群)的生成和稳定[4]。为了获得性能优异和可靠性良好的MIM电容器,TiN薄膜电极需具有优异的导电性(< 400 μΩ ·cm)、原子级平滑的表面以及均匀的厚度[5-7]。其中,较低的电阻率可以降低器件延迟时间(τ=RC, R越小,RC越小)[5]; 平滑的薄膜有助于减少局域电场聚集和降低漏电流,提高器件的可靠性[6]。另外,薄膜厚度的分布均匀性,也是在工业化应用中对4/6英寸大尺寸硅片进行镀膜时必须考虑的问题[7]。

物理气相沉积(PVD)因具有工艺可重复性好、成本低、操作简单等优点而广泛用于制备TiN薄膜。研究表明溅射工艺参数对薄膜的微观形貌和性能有很大影响[8-12]。Yeh等人[8]研究了工作气压对薄膜性能的影响,研究表明:随着工作气压的降低,薄膜表面粗糙度降低,电阻率下降,晶体择优取向由沿(111)晶面转变为沿(200)晶面生长。周大雨等人[10-12]采用直流磁控溅射研究了溅射电流、靶基距、溅射时间、衬底偏压等对TiN薄膜性能的影响,虽然获得了较低电阻率的薄膜,但是在大尺寸基片上沉积薄膜电极的厚度均匀性较差,仍然难以满足大规模工业化生产需求。

为了解决上述问题,本工作采用反应磁控溅射制备TiN薄膜,研究了衬底偏压、工作气压和溅射电源对薄膜择优取向、电阻率和表面粗糙度的影响。通过优化溅射工艺,最终在4英寸硅片上制备了兼具良好均匀性、原子级平滑和低电阻率的TiN薄膜,可满足多种微电子器件对电极材料的要求。

1 实验实验所用磁控溅射镀膜系统为中科院沈阳科学仪器股份有限公司生产(型号:SKY)。以直径为75 mm,纯度为99.995%的金属钛作为靶材。纯度为99.99%的氩气和氮气分别作为工作气体和反应气体。具体实验参数为:本底真空为5×10-4 Pa,靶基距90 mm,衬底温度300 ℃,Ar与N2的气体流量比为12 ∶1(单位:sccm),溅射电流0.4 A,溅射功率120 W,溅射时间20 min,衬底偏压-300~0 V,工作气压0.3~1.2 Pa,溅射电源为直流或射频。采用反应磁控溅射法在p型(100)单晶硅衬底上制备TiN薄膜。具体镀膜步骤如下:首先,采用标准的RCA工艺对硅片进行清洗,随后利用去离子水将其冲洗干净、高压氮气吹干,置入真空腔室中; 其次,为了去除靶材表面的污染物,先对靶材进行10 min的预溅射; 最后,移开挡板按照预定参数进行溅射镀膜。本实验所采用的溅射系统,真空腔室接地,样品台浮空。因此,对于直流溅射,入射粒子的加速是靠靶材与真空腔室之间的电压实现的; 而对于射频溅射,射频电压是通过靶材与接地的真空腔室之间的电容耦合和阻抗匹配施加到靶材上的。

采用X射线反射仪(X-ray Reflectivity,XRR)测试样品厚度; 采用RTS-9型四探针测试仪检测薄膜的方阻; 电阻率是由厚度乘以方块电阻计算得出; 利用Bruker D8 Discover型掠入射X射线衍射(Grazing Incidence X-ray Diffraction,GIXRD)分析薄膜的晶体结构,入射角为0.5°,2θ角为30°~70°; 采用Bruker Dimension ICON型原子力显微镜(Atomic Force Microscopy,AFM)观察薄膜的表面形貌,获得表面粗糙度。

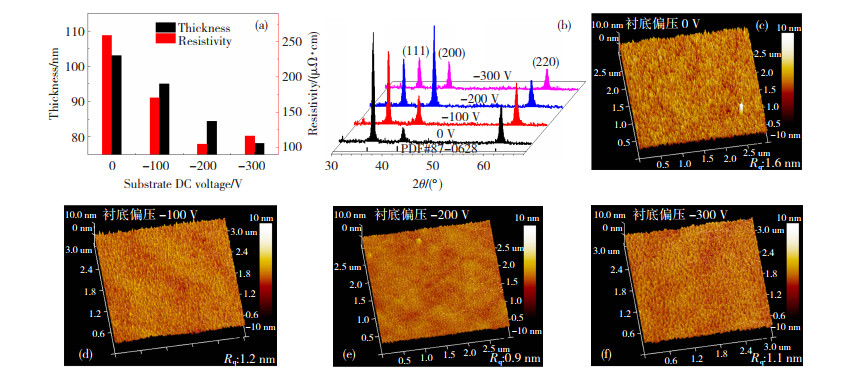

2 结果与讨论 2.1 衬底偏压对薄膜结构和性能的影响图 1(a)给出了在工作气压为0.6 Pa时,薄膜的厚度和电阻率随衬底偏压的变化关系曲线。当衬底偏压从0 V增加到-300 V时,薄膜的厚度逐渐降低,由103 nm下降到78.1 nm。研究表明,当衬底上施加负偏压时,部分正离子(像Ar+和Ti3+/4+等)将受到负偏压电场作用而加速飞向基片,当到达基片表面时,高能离子轰击衬底,破坏衬底局部存在的弱键和缺陷,或者填充缺陷,从而导致薄膜厚度和粗糙度出现差异[11-12]。

|

图 1 不同衬底偏压下薄膜的厚度和电阻率(a),GIXRD图谱(b)以及AFM形貌(c)~(f) Fig.1 Thickness, resistivity (a), GIXRD diffraction patterns (b), and AFM topography (c)~(f) of thin films at different substrate bias voltages |

同时,薄膜的电阻率呈现先增加后降低的趋势,在衬底偏压为-150 V时,薄膜的电阻率最低为104.5 μΩ ·cm。薄膜电阻率的大小与其厚度、择优取向和表面粗糙度等密切相关,具体结果见图 1(b)~(f)。图 1(b)为不同衬底偏压下制备薄膜的GIXRD谱图。对比TiN的标准PDF卡片(PDF#87-0628)可知,薄膜样品的谱图中均同时存在(111)、(200)和(220) 3个衍射峰。当衬底偏压为0 V时,薄膜沿(111)晶面择优生长,随着衬底偏压增加,(111)晶面衍射峰强度逐渐降低,(200)晶面衍射峰强度逐渐增加; 当衬底偏压增加至-200 V时,薄膜晶体的择优取向转变为沿(200)晶面生长; 进一步增加衬底偏压为-300 V时,(200)晶面衍射峰强度反而降低。研究表明,薄膜的体系自由能是应变能和表面能的总和,TiN薄膜的择优取向是表面能与应变能的相互竞争以降低体系自由能的结果,其中(111)取向的薄膜具有较低的应变能,(200)晶面具有较低的表面能[13-14]。由图可知,薄膜的电阻率受晶体生长择优取向的影响很大。当薄膜沿(200)晶面择优生长时,其电阻率最低。当在衬底施加负偏压时,溅射粒子具有较高的能量进行扩散和迁移,其内部的缺陷、晶界减少,内应力降低,逐渐呈现表面能最低的(200)晶面择优生长。(200)晶面具有较低的原子密度,有助于减少电子散射,此时薄膜具有较好的导电性。该结果与文献中报道的沿(200)晶面择优生长的薄膜的电阻率优于沿(111)晶面择优生长的薄膜的结果一致[15-16]。

图 1(c)~(f)为不同衬底偏压下薄膜的AFM图,扫描范围为3 μm×3 μm。由图可见,薄膜表面未出现开裂现象。当衬底偏压为0 V时,薄膜的均方根粗糙度(Rq)为1.6 nm,随着衬底偏压的增加,薄膜的表面粗糙度逐渐降低; 当衬底偏压为-200 V时,粗糙度降低至0.9 nm。这是因为带电粒子对基片的轰击作用提高了薄膜表面原子的扩散和迁移能力,导致原子在薄膜表面扩散速度提高,填补薄膜内间隙,使薄膜结构更加致密,表面趋于平滑。该均匀、致密的结构大大提高了薄膜的导电性(其结果见图 1(a))。而进一步增加衬底偏压到-300 V时,薄膜的表面粗糙度反而增大。因此,最优的衬底偏压为-200 V。

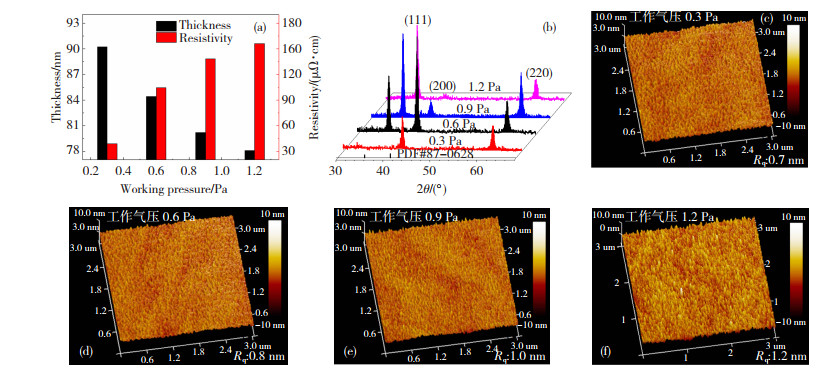

2.2 工作气压对薄膜结构和性能的影响工作气压的大小决定了腔体内等离子体的浓度,进而改变薄膜粒子到达基片的动能,是影响薄膜性能的重要因素之一。因此,将衬底偏压固定为-200 V,以探究不同工作气压对TiN薄膜结构和性能的影响规律。图 2(a)为薄膜的厚度和电阻率随工作气压的变化曲线。随着工作气压的从0.3 Pa增加到1.2 Pa,薄膜的电阻率由38.7 μΩ ·cm增加到156 μΩ ·cm,厚度从90.2 nm减少到78.1 nm。薄膜厚度的减少是由于当工作气压升高时,腔体内粒子数显著增加,粒子间的平均自由程大幅度减少,溅射出来的靶材原子在飞向衬底的过程中受到过多的散射,导致部分粒子到达基片时的动能较低或者无法到达基片,相应的参与反应的粒子数减少,生成TiN的量降低。

|

图 2 不同工作气压下薄膜的厚度和电阻率(a),GIXRD谱图(b)以及AFM形貌(c)~(f) Fig.2 Thickness, resistivity (a), GIXRD diffraction patterns, and AFM topography (c)~(f) of thin films at different working pressures |

图 2(b)为不同工作气压下薄膜的GIXRD谱图。当工作气压为0.3 Pa时,薄膜沿(200)晶面择优生长,随着工作气压的升高,(200)晶面衍射强度逐渐降低,(111)晶面逐渐增加; 当工作气压升高到0.9 Pa及以上时,TiN薄膜晶体转变为沿(111)晶面择优生长。由AFM谱图可知,当工作气压从0.3 Pa增大到1.2 Pa时,薄膜的均方根粗糙度从0.7 nm逐渐增大到1.2 nm。当工作气压升高时,粒子之间的平均自由程降低,溅射出来的靶材原子要经过多次散射,才能到达沉积表面。因此,溅射原子到达基片的能量降低,其横向扩散和迁移的能力较差,薄膜晶界和缺陷较多,薄膜粗糙度增加。薄膜电阻率的高低取决于其厚度、择优取向、缺陷密度、表面粗糙度和残余应力等多种因素的共同作用。对于本工作制备的厚度基本一致的薄膜,其电阻率随工作气压的降低而降低,原因如下:首先,与薄膜由沿(111)晶面择优生长渐变为沿(200)晶面择优取向生长有关,有研究报道,沿(200)晶面择优取向的TiN薄膜具有更低的电阻率[15-16]; 其次,工作气压的降低还可以使薄膜的缺陷密度降低、薄膜组织的致密化提高,这些均有利于提高其导电性; 最后,AFM分析结果表明,在较低的工作气压下生长的薄膜表面更加光滑、平整,表面粗糙度的降低也有助于提高薄膜的导电性。综上所述,当工作气压在0.3 Pa时为制备TiN薄膜的最佳工艺条件。

2.3 溅射电源对薄膜结构和性能的影响薄膜厚度均匀性是衡量薄膜质量的一项重要指标。膜厚均匀性的相对平均偏差值Gd可以通过公式(1)进行定量分析

| $\left.G_{d}=\left[\sum\left(d_{i}-d_{\mathrm{a}}\right)\right]\right) / n d_{\mathrm{a}} $ | (1) |

式中:di为基片上某一点的厚度; n为所取的点数; da为所取点数厚度的平均值。

四探针是目前最常用测量方阻的工具之一,因为它具有操作简单、精度较高和对样品形状要求低等特点。相对于薄膜厚度来说,薄膜的方阻更容易获得。通过测量方阻的均匀性可以换算成膜厚分布的均匀性,公式为

| $ R_{\square}=1 / n q \mu_{\mathrm{g}} d $ | (2) |

式中:R□为方块电阻; n为自由电子数目; q为电子电荷; μg表示电子迁移率; d为薄膜的厚度,在求解膜厚相对值时,与n、q、μg无关,标记为1。

因此,膜厚的偏差可以表示为

| $ G_{d}=\left[\sum\left(1 / R_{\square i}-1 / R_{\mathrm{a}}\right)\right] R_{\mathrm{a}} / n $ | (3) |

式中: R□i为硅基片上某一点的方阻; n为所取的点数; Ra为所取点数方阻的平均值。

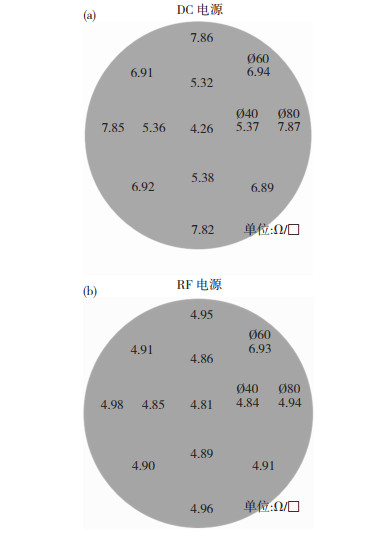

为了验证薄膜厚度均匀性,采用4英寸硅片为衬底,在衬底偏压为-200 V,工作气压为0.3 Pa条件下,分别采用直流(DC)和射频(RF)电源制备TiN薄膜。图 3(a)和(b)给出了硅片上不同区域TiN薄膜方阻的分布。由图可知,当采用直流电源进行溅射镀膜时,在基片上各个区域薄膜的方阻分布不均匀,呈现中间低,四周高的趋势,其相对平均偏差为0.19;而当采用射频电源进行溅射镀膜时,在基片上各个区域薄膜的方阻分布均匀,其相对平均偏差为0.008。

|

图 3 采用直流电源(a)和射频电源(b)制备TiN薄膜的方阻在4英寸硅片上的分布示意图 Fig.3 Diagram of sheet resistances of TiN films grown on 4-inch silicon wafer by using DC power(a) and RF power(b) |

为了分析这一原因,采用GIXRD和AFM分析射频电源制备薄膜样品的晶体结构和表面粗糙度。由图 4(a)和(b)可知,薄膜样品的晶体为沿(200)晶面择优生长,样品均方根粗糙度为0.5 nm。另外,薄膜的厚度为67 nm,电阻率约为32.2 μΩ ·cm。与直流溅射获得的样品相比,在相同溅射时间下,采用射频电源沉积的TiN薄膜厚度减少,电阻率降低。采用射频溅射获得薄膜方阻分布均匀的原因是:当使用射频电源溅射镀膜时,施加的是交流信号,在交流的每半个周期后阴极和阳极的电位互相调换,在使用射频电源的放电溅射过程中,高频交变电场使放电空间的电子在电极之间震荡,产生比直流放电更有效的碰撞电离,因此射频磁控溅射比直流磁控溅射沉积的薄膜更致密[17]。

|

图 4 采用射频电源制备薄膜样品的GIXRD谱图(a)和AFM形貌(b) Fig.4 GIXRD diffraction patterns (a)and AFM topography (b)of thin films prepared by using RF power |

本文采用反应磁控溅射在Si衬底上制备了大面积原子级平滑的TiN薄膜,系统研究了衬底偏压、工作气压和溅射电源对TiN薄膜结构和性能的影响规律,结果表明:

1) 随着衬底偏压从0到-300 V,薄膜晶体的择优取向由(111)晶面转变到(200)晶面,薄膜的厚度由103 nm下降到78.1 nm,电阻率呈现先降低后增加的趋势,均方根粗糙度由1.6 nm显著降低到0.9 nm。

2) 当衬底偏压为-200 V时,随着工作气压的升高,薄膜晶体的择优取向由(200)晶面转变为(111)晶面,厚度从90.2 nm减少到78.1 nm,电阻率由38.7 μΩ ·cm增加到156 μΩ ·cm,表面粗糙度由0.7 nm增加到1.2 nm。

3) 当采用直流电源进行溅射镀膜时,在衬底上各个区域薄膜的方阻分布不均匀; 而采用射频电源进行溅射镀膜时,获得了在大尺寸硅片上各个区域电阻率均匀分布的TiN薄膜。

| [1] |

LI S D, ZHOU D Y, SHI Z X, et al. Involvement of unsaturated switching in the endurance cycling of Si doped HfO2 ferroelectric thin films[J]. Advanced Electronic Materials, 2020, 6(8): 2000264. DOI:10.1002/aelm.202000264 |

| [2] |

LIU X H, ZHOU D Y, YAN G, et al. Endurance properties of silicon-doped hafnium oxide ferroelectric and antiferroelectric-like thin films: a comparative study and prediction[J]. Acta Materialia, 2018, 154: 190-198. DOI:10.1016/j.actamat.2018.05.033 |

| [3] |

LI S D, ZHOU D Y, SHI Z X, et al. Temperature-dependent subcycling behavior of Si-doped HfO2 ferroelectric thin films[J]. ACS Applied Electronic Materials, 2021, 3(5): 1c00330. DOI:10.1021/acsaelm.1c00330 |

| [4] |

石志鑫, 周大雨, 李帅东, 等. 一阶回转曲线图谱法及其在HfO2基铁电薄膜极化翻转行为研究中的应用[J]. 物理学报, 2021, 70(12): 229-309. SHI Zhixin, ZHOU Dayu, LI Shuaidong, et al. First-order reversal curve diagram and its application in investigation of polarization switching behavior of HfO2-based ferroelectric thin films[J]. Acta Physica Sinica, 2021, 70(12): 229-309. |

| [5] |

SJOLOM G, WESTLINDER J, OLSSON J. Investigation of the thermal stability of reactively sputter-deposited TiN MOS gate electrodes[J]. IEEE Trans Electron Dev, 2005, 52: 2349-2352. DOI:10.1109/TED.2005.856796 |

| [6] |

GAILLARD N, PINZELLI L, JEAN M G, et al. In situ electric field simulation in metal/insulator/metal capacitors[J]. Applied Physics Letters, 2006, 89: 133506. DOI:10.1063/1.2357891 |

| [7] |

于贺, 王涛, 吴志明, 等. 公-自转磁控溅射镀膜系统薄膜沉积均匀性的研究[J]. 真空科学与技术学报, 2010, 30(2): 149-153. YU He, WANG Tao, WU Zhiming, et al. Study on film deposition uniformity of male rotation magnetron sputtering system[J]. Journal of Vacuum Science and technology, 2010, 30(2): 149-153. DOI:10.3969/j.issn.1672-7126.2010.02.10 |

| [8] |

YEH T S, WU J M, HU L J. The properties of TiN thin films deposited by pulsed direct current magnetron sputtering[J]. Thin Solid Films, 2008, 516: 7294-7298. DOI:10.1016/j.tsf.2008.01.001 |

| [9] |

PONON N K, APPLEBY D J R, ARAC E, et al. Effect of deposition conditions and post deposition anneal on reactively sputtered titanium nitride thin films[J]. Thin Solid Films, 2015, 578: 31-37. DOI:10.1016/j.tsf.2015.02.009 |

| [10] |

SUN N N, XU J, ZHOU D Y, et al. DC reactively sputtered TiNx thin films for capacitor electrodes[J]. Journal of Materials Science Materials in Electronics, 2018, 29: 10170-10176. DOI:10.1007/s10854-018-9066-4 |

| [11] |

SUN N N, ZHOU D Y, SHI S Y, et al. Superior-performance TiN films sputtered for capacitor electrodes[J]. Journal of Materials Science, 2019, 54(14): 10346-10354. DOI:10.1007/s10853-019-03652-z |

| [12] |

SUN N N, ZHOU D Y, SHI S Y, et al. DC substrate bias enables preparation of superior-performance TiN electrode films over a wide process window[J]. Materials Research Bulletin, 2019, 119: 110575. DOI:10.1016/j.materresbull.2019.110575 |

| [13] |

SUN Nana, ZHOU Dayu, LIU Wenwen. Sputtered titanium nitride films with finely tailored surface activity and porosity for high performance on-chip micro-supercapacitors[J]. Journal of Power Sources, 2021, 489: 229406. DOI:10.1016/j.jpowsour.2020.229406 |

| [14] |

田忠杰, 史淑艳, 陈琦磊, 等. 磁控溅射制备大面积原子级平滑超低电阻率TiN薄膜电极[J]. 功能材料, 2021, 52(7): 07012. TIAN Zhongjie, SHI Shuyan, CHEN Qilei, et al. Preparation of large scale smooth TiN thin film electrode with ultra low resistivity by magnetron sputtering[J]. Journal of Functional material, 2021, 52(7): 07012. |

| [15] |

LOWE M E. Sputtered titanium nitride: a bifunctional material for Li-ion microbatteries[J]. Journal of the Electrochemical Society, 2015, 162: 493-500. DOI:10.1149/2.0051504jes |

| [16] |

HAHN B H, JUN J H, JOO J H. Plasma conditions for the deposition of TiN by biased activated reactive evaporation and dependence of the resistivity on preferred orientation[J]. Thin Solid Films, 1987, 153(1-3): 115-122. DOI:10.1016/0040-6090(87)90175-1 |

| [17] |

OHGOEA Y, HIRAKURI K K. 13.56 MHz radio frequency plasma properties on hemispheric electrodesand diamond-like carbon films deposition on three-dimensional polyurethane diaphragms[J]. Journal of Vacuum Science & Technology A, 2004, 22(5): 2195-2200. DOI:10.1116/1.1786306 |

2022, Vol. 30

2022, Vol. 30